¿Ha pensado alguna vez cómo se fabrican con tanta precisión esos elaborados y complicados componentes metálicos del motor de su coche o la carcasa de su teléfono? Siendo una persona que ha trabajado en las trincheras de la fabricación dirigiendo líneas de producción y moldes para conseguir que escupan lo mejor, puedo decirle con confianza que tienen un socio silencioso, la fundición a presión. Esto ha cambiado la forma de fabricar piezas duraderas y complejas de manera rentable y rápida.

La fundición a presión se utiliza para presionar metal fundido en un molde reutilizable y produce piezas potentes, detalladas y con un acabado mínimo. Constituye uno de los pilares de industrias como la automovilística, la aeroespacial o la electrónica de consumo. En esta guía, exploraremos el funcionamiento interno de la fundición a presión, su aparición en la historia y su progreso en el futuro. Puedes ser un experto ingeniero o un simple niño curioso y tendrás mucho que desentrañar.

Qué es la fundición a presión

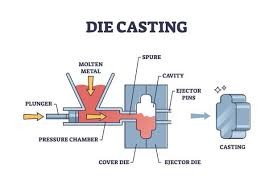

La fundición a presión es, esencialmente, un proceso de fundición de metales en el que se introduce metal líquido en un molde de acero, o matriz, a una velocidad y presión elevadas. Así se forman componentes de gran precisión y acabado. A diferencia de otros métodos de fundición, que se basan en la gravedad para llenar el molde, la técnica de fundición a presión introduce el metal en todas las grietas y cavidades del molde, reduciendo posibles defectos como las burbujas de aire.

El aluminio o el zinc fundidos se introducían a presión en una matriz bien mecanizada. Cuando se enfría, todo lo que se necesita es separar las piezas, y lo único que se necesita suele ser un recorte rápido. Este procedimiento es muy metódico a la hora de crear grandes cantidades de las mismas piezas, por lo que es muy bueno en la producción en serie.

La fundición a presión tiene capacidades repetitivas, y esta es mi experiencia en las plantas de las fábricas. Se pueden producir miles de piezas con una tolerancia de +-0,005 pulgadas. No sólo la velocidad, pero la consistencia, que otros procesos difícilmente puede lograr.

Historia de la fundición a presión

La fundición a presión no surgió espontáneamente, sino que tiene sus orígenes a principios del siglo XIX. Las primeras patentes fueron los moldes para máquinas de fundición de tipos, alrededor de 1838, que se utilizaban para imprimir prensas. En aquella época no eran más que aleaciones de plomo y estaño que se aplicaban principalmente a la industria editorial.

A principios del siglo XX, con inventos como la máquina de cámara caliente patentada en 1907, el zinc y otros metales de baja temperatura de fusión entraron en el juego. La I y II Guerra Mundial estimularon su uso porque los ejércitos necesitaban componentes rápidos y duraderos para utilizarlos en armas y vehículos. En los años 50, el auge del automóvil tras la guerra consolidó el papel de la fundición a presión en la empresa.

En los años setenta, se produjo un aumento del aluminio fundición a presión debido a la mejora de las aleaciones y al diseño asistido por ordenador. El mismo viejo cuento de la evolución, como de cambiar los materiales y la tecnología sin alterar su popularidad básica.

Tipos de fundición a presión

Comparación de los métodos de fundición a presión en cámara caliente y en cámara fría utilizados en la fabricación de componentes ligeros y duraderos.

Fundición en cámara caliente

En la fundición a presión en cámara caliente, el tipo de inyección se sumerge en el metal líquido. Las aleaciones que utilizamos con este método son las que tienen puntos de fusión bajos, por ejemplo, zinc, magnesio y plomo. Tiene una ventaja primordial, ya que sus tiempos de ciclo son muy cortos con una alta eficiencia de producción.

Fundición a presión en cámara fría

La fundición a presión en cámara fría se utiliza para trabajar metales de alta fusión, como aleaciones de aluminio y cobre. En este proceso, el metal fundido se introduce en la cámara de inyección y se inyecta a la fuerza en la matriz. Se prefiere este método porque puede soportar temperaturas elevadas sin dañar el equipo.

El proceso de fundición a presión paso a paso

Etapas de la fundición a presión, incluida la preparación del molde, la inyección, el enfriamiento y la expulsión para componentes duraderos.

Ralentizaremos el procedimiento de fundición a presión en etapas manejables. Es una orquesta de calor, tensión y precisión que he tenido que arreglar tantas veces.

Primero prepare el troquel

Las dos mitades encajan en la máquina de fundición. En la superficie de estas matrices se aplica un agente desmoldeante para evitar la adherencia.

Fundir el metal

Las aleaciones se funden en un horno hasta el estado líquido - aproximadamente 700-1.200F, dependiendo de la aleación.

La inyección sigue

Un pistón fuerza la entrada de metal en una cámara caliente, o lo vierte primero en frío. En ese orden de milisegundos, se llena por la alta presión ( 1.00020.000 psi ).

Enfriamiento y solidificación

La velocidad de la matriz se acelera mediante canales de agua o aceite que endurecen el líquido y lo convierten en sólido en pocos segundos.

Expulsión

La pieza se empuja hacia fuera en forma de clavijas. Eliminar el contenido especulador en la operación secundaria como flash.

Acabado:

Esto puede implicar mecanizado, pintura o chapado en apariencia y funcionalidad. A lo largo de todo el proceso se realizan controles de calidad para garantizar que no haya defectos. Se trata de un ciclo de bucle muy rápido que da la vuelta al tiempo en menos de un minuto y que puede ampliarse fácilmente a la producción.

Materiales utilizados en la fundición a presión

Materiales comunes de fundición a presión, como aleaciones de aluminio, zinc, magnesio y cobre para fabricación de precisión

El punto fuerte de la fundición a presión es la versatilidad de muchos tipos de metales. El aluminio es el número uno, ya que es ligero y no se corroe. Considere los coches que han encontrado fácil de llevar sin aumentar el peso cuando se utilizan ruedas de aluminio o marcos de portátiles.

Zinc: El zinc es el otro favorito: es barato de fundir, se funde fácilmente y en efectos más finos, como cerraduras o engranajes, se acaba. Es muy estable en sus dimensiones y puede chaparse hasta conseguir un acabado similar al cromo.

Magnesio: El magnesio es un metal brillante en lo que respecta a las necesidades de poco peso, como las herramientas eléctricas o los componentes aeronáuticos. Es el metal estructural más ligero, pero debe manipularse con cuidado porque es inflamable.

Cobre: Los componentes eléctricos conductores y tienen vida gracias al uso de aleaciones de cobre. Las variantes del latón y el bronce se utilizan como elementos decorativos.

Por experiencia, la elección de los materiales influye en todos los aspectos de la vida de la matriz hasta el comportamiento de la pieza. No hay que olvidar aspectos como el punto de fusión, la fluidez y el precio. Las nuevas aleaciones, como el aluminio enriquecido con silicio, están llevando al límite la resistencia al calor.

Ventajas de la fundición a presión

¿Por qué se prefiere la fundición a presión a otras técnicas? Deberíamos enumerar las razones por las que está cargada de ventajas que la convierten en un gigante de la fabricación.

-

- Para empezar, la precisión: Las piezas se fabrican con pequeñas tolerancias y superficies lisas, lo que a menudo evita mecanizados adicionales. Esto ahorra tiempo y dinero.

- Otra victoria son los altos índices de producción. En cuanto la máquina está lista, es posible fabricar miles de unidades al día sin apenas fluctuaciones.

- ¿Geometrías complejas? No hay problema. La fundición a presión funciona con socavados, paredes finas y diseños complejos que desconcertarían a la fundición en arena.

- La eficacia de los materiales también radica en que no hay muchos residuos, ya que el metal sobrante puede reciclarse. Además, las piezas son duras y poseen buenas propiedades mecánicas.

- Desde el punto de vista de los costes, cuando se fabrican grandes cantidades, el coste unitario disminuye mucho más allá de la inversión en utillaje.

- La rapidez y precisión de la fundición a presión ha reducido los plazos de entrega de los cárteres de motor en semanas en una situación real, como es mi experiencia. También es ecológico y consume menos energía que la forja.

Desventajas de la fundición a presión

-

- No hay nada impecable en el pasado y la fundición a presión no es una excepción. Los costes de puesta en marcha de las matrices pueden ser elevados, entre 10.000 y 100.000 euros, lo que desalienta los proyectos de escala limitada.

- Un problema frecuente es la porosidad: El aire atrapado puede causar debilitamiento en algunas piezas, pero esto puede solucionarse con métodos de vacío.

- Sólo puede trabajar con metales no ferrosos principalmente; los hierros de alta fusión no pueden manipularse sin un equipo especial.

- Vida útil de la matriz El desgaste de la plata dieléctrica es mayor que el del aluminio y requiere mantenimiento.

- El límite de tamaño se aplica porque las piezas muy grandes necesitan máquinas gigantes, lo que aumenta los gastos.

- Según mi experiencia, estas desventajas desaparecen en situaciones de gran volumen, aunque en prototipos, otras tecnologías, como la impresión 3D, pueden ser superiores.

Fundición a presión frente a otros métodos de fundición

La fundición a presión comparada con la fundición en arena, la fundición a la cera perdida y la fundición por gravedad para destacar la eficacia y la precisión.

Los volúmenes reducidos son menos costosos con la fundición en arena, pero exigen superficies rugosas que no pueden mecanizarse. Las piezas pequeñas se consiguen bien en fundición a la cera perdida, que es más lenta y cara. La fundición a presión se impone rápidamente a la de volumen, pero al principio cuesta más. La fundición en molde permanente es similar, salvo que se alimenta por gravedad, lo que da lugar a la formación de más defectos.

| Método de fundición | Velocidad de producción | Precisión y acabado superficial | Estructura de costes | Mejores casos de uso | Limitaciones | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Fundición a presión | Muy alta ideal para la producción en serie | Excelente precisión, superficie lisa, tolerancias estrechas | Alto coste inicial de utillaje, bajo coste por unidad a escala | Producción de grandes volúmenes de piezas metálicas complejas | Coste inicial elevado; limitado a metales no ferrosos | |||||

| Fundición en arena | Bajo a moderado | Baja precisión, superficie rugosa que requiere mecanizado | Bajo coste inicial, mayor coste de acabado | Piezas pequeñas o grandes, prototipos | Acabado superficial deficiente, menor precisión dimensional | |||||

| Fundición a la cera perdida | Bajo | Muy alta complejidad y buen acabado superficial | Alto coste por pieza, proceso más lento | Componentes pequeños e intrincados con detalles finos | Producción más lenta; caro para grandes volúmenes | |||||

| Fundición en molde permanente | Moderado | Mejor que la fundición en arena, menos precisa que la fundición a presión | Coste moderado de las herramientas | Producción de volumen medio de formas sencillas | El proceso de alimentación por gravedad conlleva mayores tasas de defectos |

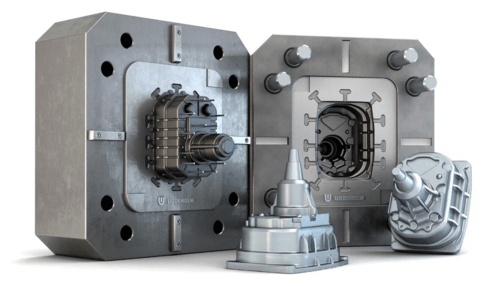

Consideraciones sobre el diseño de herramientas y troqueles

Factores de diseño de matrices y herramientas de fundición a presión, como la durabilidad de los moldes, los sistemas de refrigeración y la precisión dimensional.

El diseño de moldes es muy importante en la fundición a presión. Dedicamos gran parte de nuestra experiencia al desarrollo de moldes que proporcionen el máximo flujo de metal, una refrigeración eficaz y una larga vida útil de la herramienta. También es importante que la ventilación, los sistemas de inyección y la gestión térmica sean factores que afecten a la calidad del producto final. Unas buenas herramientas no sólo mejoran la consistencia de las piezas, sino que también aumentan el ciclo de vida del proceso de producción, por lo que la fundición a presión es un método más barato a largo plazo.

Control de calidad en la fundición a presión

Métodos de inspección y ensayo en la fundición a presión para garantizar la precisión dimensional, la resistencia y la calidad superficial.

El proceso de fundición a presión implica un estricto mantenimiento de la calidad. Adoptamos rigurosos acuerdos de inspección, por ejemplo, inspección dimensional, pruebas de rayos X y análisis de propiedades mecánicas. Estas actividades garantizan que cada componente cumpla las especificaciones del sector o incluso más. Los complejos sistemas de supervisión nos permiten darnos cuenta de las desviaciones del proceso sobre la marcha, fomentando la fiabilidad y la disminución de las tasas de rechazo.

Impacto medioambiental y económico

La fundición a presión contemporánea se centra en ser también sostenible. Nuestras propias operaciones también incluyen el reciclaje del metal sobrante, el máximo aprovechamiento de la energía en el ciclo de producción, etc. La reutilización de matrices y la reducción del desperdicio de materiales pueden ayudar a establecer una responsabilidad medioambiental, así como una eficiencia económica. Desde el punto de vista de los costes, fundición a presión es rentable, ya que ahorra dinero a largo plazo en términos de mano de obra, producción más rápida y pocas consideraciones de postprocesado.

Conclusión

La fundición a presión es un proceso de producción muy esencial que se integra con precisión, productividad y flexibilidad. Ha demostrado su capacidad para proporcionar componentes metálicos de calidad que ayudan a dar servicio a industrias muy diversas. El futuro de la fabricación moderna se caracterizará por la mejora continua de los materiales, las herramientas y la automatización, ya que la fundición a presión delinea claramente el futuro de la fabricación moderna.

Preguntas más frecuentes (FAQ)

¿Cómo y en qué consiste la fundición a presión?

La presión de la fundición a presión se sujeta al metal fundido en un molde. Comienza fundiendo la aleación, introduciéndola en la matriz, enfriándola y expulsando la pieza. De este modo se obtienen componentes repetibles y precisos en poco tiempo.

¿Cuáles considera que son las variedades predominantes de máquinas de fundición a presión?

Se trata principalmente de una cámara caliente (metales de baja fusión como el zinc) y una cámara fría (aluminio y cobre). Las piezas pequeñas se realizan en cámara caliente y las grandes y de alta fusión en manipulación en frío.

¿Cuáles son los puntos fuertes de la fundición a presión en comparación con el moldeo por inyección a máquina?

La fundición a presión proporciona una pieza metálica más fuerte y resistente al calor, adecuada para piezas funcionales. El moldeo por inyección es adecuado para plásticos, pero no para la durabilidad del metal.

¿Cuáles son las empresas más eficaces en la fundición a presión?

Entre los líderes figuran la automoción, la electrónica, la industria aeroespacial y los bienes de consumo. Las piezas de precisión que se fabrican en grandes cantidades, como bloques de motor o carcasas de dispositivos, son perfectas.

¿Cuál es el precio de la fundición a presión de piezas personalizadas?

Los precios son diferentes: utillaje $5.000-50.000 de puesta en marcha, luego 0,50- 5/pieza en masa. Tienen en cuenta la complejidad, el material y la cantidad.

Defectos fuertes en la fundición a presión y su prevención.

Porosidad por aire atrapado, porosidad por flash o porosidad por contracción. Reduzca los problemas con el uso de vacío asistido, ventilación adecuada y presiones óptimas.

¿Es la fundición a presión respetuosa con el medio ambiente?

Recicla bien la chatarra y consume poca energía en comparación con otros. Las tendencias contemporáneas utilizan aleaciones sostenibles y hornos respetuosos con el medio ambiente, cuya producción es ecológica.

¿Cuál es la diferencia entre los métodos tradicionales y el troquelado al vacío?

En la fundición a presión en vacío se elimina el aire del molde antes de la inyección, con lo que se minimiza la porosidad para que las piezas sean más resistentes y densas. Funciona bien en aplicaciones duras como la aeroespacial.

0 Comentarios