Las aleaciones de aluminio se eligen a menudo para fines de ingeniería por sus buenas características mecánicas, su ligereza y su resistencia a la corrosión. Entre ellas, AlSi10Mg es conocida por su alto rendimiento en fundición de precisión y en fabricación aditiva. AlSi10Mg es una aleación de aluminio con buenas prestaciones, que suele seleccionarse para procesos de fundición y fabricación aditiva. El silicio y el magnesio añadidos al AlSi10Mg mejoran sus características mecánicas y térmicas, lo que lo hace adecuado para piezas que deben soportar complejidad y fuertes tensiones. Con la fundición de AlSi10Mg, los fabricantes fabrican piezas ligeras, duraderas y con detalles finos y precisos. La impresión metálica en 3D ha hecho que el AlSi10Mg cobre aún más importancia en el diseño y la producción actuales, donde destaca tanto por su adaptabilidad como por su tenacidad.

En este artículo se explica la tecnología de fundición AlSi10Mg, junto con sus ventajas, usos habituales y por qué se elige ampliamente en ingeniería aeroespacial, automovilística y médica.

¿Qué es AlSi10Mg?

AlSi10Mg es un tipo de aleación ligera de aluminio compuesta principalmente por aluminio (Al), silicio (Si) y magnesio (Mg). Normalmente, AlSi10Mg contiene 89-91% de aluminio, 9-11% de silicio y 0,2-0,45% de magnesio. La combinación de estos elementos de aleación hace que el AlSi10Mg tenga: Es conocido por su estructura resistente pero ligera, su buena conductividad y su gran protección contra la corrosión.

El silicio hace que la aleación funcione sin problemas durante la fundición, mientras que el magnesio mejora la resistencia y la dureza mediante el endurecimiento por envejecimiento. El resultado es un material con buena resistencia a la presión y al calor.

¿Qué es la fundición de AlSi10Mg?

La fundición de AlSi10Mg consiste en verter la aleación fundida de AlSi10Mg en moldes para fabricar partes y piezas complicadas. Es posible utilizar múltiples técnicas de fundición, por ejemplo:

- Fundición a presión: El aluminio caliente se introduce a presión en un molde de acero.

- Fundición en arena: Los moldes de arena se utilizan en un proceso de fundición clásico.

- Fundición a la cera perdida: El proceso suele denominarse fundición a la cera perdida y permite fabricar piezas muy precisas.

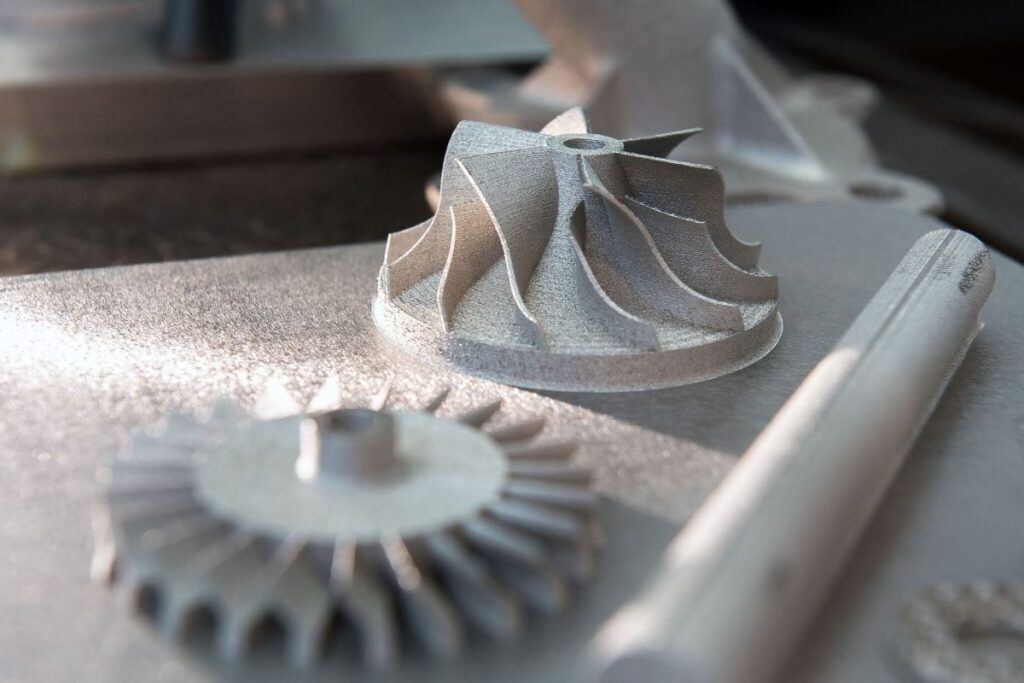

En el mundo de la fabricación moderna, la fundición de AlSi10Mg se utiliza a menudo en combinación con técnicas aditivas como SLM o DMLS. El proceso combina la fusión capa a capa de polvo de AlSi10Mg para crear piezas casi listas con muy buena precisión.

Composición química de AlSi10Mg

Esta aleación de aluminio tiene un alto contenido en silicio, magnesio y otros oligoelementos. La composición exacta se controla minuciosamente para obtener la mejor combinación de fundición, resistencia y protección contra la corrosión.

Composición típica (% en peso):

| Elemento | Contenido (%) | Función |

| Aluminio (Al) | Equilibrio (~85-91%) | El metal base proporciona ligereza y resistencia a la corrosión |

| Silicio (Si) | 9,0 - 11,0% | Mejora la fluidez, la resistencia al desgaste y reduce la contracción |

| Magnesio (Mg) | 0,20 - 0,45% | Mejora la resistencia mediante el endurecimiento por envejecimiento |

| Hierro (Fe) | ≤ 0,55% | Impureza; se mantiene baja para conservar la ductilidad y la resistencia a la corrosión |

| Cobre (Cu) | ≤ 0,05% | Opcional; puede mejorar ligeramente la resistencia, pero reduce la resistencia a la corrosión. |

| Zinc (Zn) | ≤ 0,10% | Generalmente se mantiene bajo para evitar el agrietamiento en caliente |

| Manganeso (Mn) | ≤ 0,45% | Mejora la fuerza y la resistencia a la corrosión |

| Titanio (Ti) | ≤ 0,15% | Ayuda a refinar la estructura del grano |

| Níquel (Ni) | ≤ 0,05% | Uso limitado debido al impacto sobre la resistencia a la corrosión |

Notas clave:

- La elevada cantidad de silicio hace que el AlSi10Mg sea notablemente moldeable y resistente al desgaste.

- El magnesio es importante porque permite reforzar la aleación mediante un tratamiento térmico.

- Las impurezas traza, como el Mn, el Ti y el Fe, se controlan rigurosamente para mantener la calidad y evitar problemas de fragilidad o corrosión.

Esta composición exacta hace que la fundición de AlSi10Mg sea capaz de soportar los requisitos mecánicos y físicos de la ingeniería de alta tecnología.

Propiedades mecánicas de AlSi10Mg

El AlSi10Mg tiene unas propiedades mecánicas equilibradas: puede utilizarse en aplicaciones de tracción y compresión, de alta tensión y de alto rendimiento. Estas propiedades pueden variar ligeramente en función del proceso de fabricación (fundición frente a impresión 3D) y del tratamiento térmico de las sustancias.

Las propiedades mecánicas comunes del AlSi10Mg son las siguientes:

| Propiedad | As-Built (Impreso en 3D) | Tratada térmicamente (T6 o similar) |

| Resistencia a la tracción | 320-370 MPa | 400-460 MPa |

| Límite elástico | 200-240 MPa | 250-300 MPa |

| Alargamiento a la rotura | 2-4% | 4-8% |

| Dureza (Brinell) | ~110 HB | ~130 HB |

| Densidad | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Módulo de elasticidad | ~70 GPa | ~70 GPa |

| Resistencia a la fatiga | ~90 MPa | ~120 MPa |

Notas clave:

- La resistencia a la tracción puede mejorarse en gran medida con un tratamiento térmico adecuado, lo que significa que el material es bueno para piezas estructurales y de carga.

- El alargamiento también mejora el postratamiento, con lo que se consigue una mayor ductilidad en las piezas sometidas a cargas dinámicas.

- La dureza y la resistencia a la fatiga, la durabilidad bajo tensiones repetidas, son importantes en los componentes del automóvil y aeroespaciales.

Estas características hacen de la fundición de AlSi10Mg una buena opción en aquellos casos en los que son importantes tanto el ahorro de peso como las prestaciones mecánicas.

Propiedades físicas de AlSi10Mg

El AlSi10Mg ofrece un buen equilibrio entre la caracterización de ligereza y la variación estable de la funcionalidad física a lo largo de una amplia gama de temperaturas. Tales propiedades son parte de lo que lo hace tan popular en la fabricación convencional y aditiva.

| Propiedad | Valor típico |

| Densidad | ~2,65 g/cm³ |

| Punto de fusión | ~570-595°C |

| Conductividad térmica | ~150-180 W/m-K |

| Coeficiente de dilatación térmica | ~20-22 × 10-⁶ /K |

| Capacidad calorífica específica | ~900 J/kg-K |

| Conductividad eléctrica | ~30-35% IACS (Norma Internacional del Cobre Recocido) |

| Temperatura del Solidus | ~570°C |

| Temperatura del líquido | ~595°C |

Notas clave:

- La baja densidad del AlSi10Mg lo convierte en el mejor material para áreas sensibles al peso, como las piezas aeroespaciales y de automoción.

- Su alta conductividad térmica le permite disipar bien el calor, lo que es vital para la inventiva y los componentes del motor.

- Es bueno para la conductividad eléctrica, por lo que resulta útil para aquellas piezas que necesitan mostrar un rendimiento eléctrico ligero, aunque no tan eficiente como el aluminio puro.

Tal combinación de las características físicas y la buena resistencia de las propiedades mecánicas hacen de la fundición de AlSi10Mg una opción versátil y fiable en la fabricación moderna.

¿Qué es la aleación de fundición AlSi10Mg?

AlSi10Mg pertenece a aleaciones de aluminio fundido que contienen aluminio, silicio (9-11%) y magnesio (0,2-0,45%). Se produce para ser una buena fuente de fuerza, bajo peso y resistencia a la corrosión. Su composición permite una gran fluidez en el proceso de fundición y es adecuado para piezas pequeñas, delicadas y complejas.

Principales ventajas

Esta aleación es conocida por su equilibrio entre rendimiento mecánico y facilidad de fabricación. Ofrece una excelente combinación de resistencia a la tracción, dureza y resistencia al desgaste. Su tratamiento térmico permite mejorar propiedades como la resistencia y el alargamiento, lo que la convierte en un material idóneo para componentes estructurales críticos.

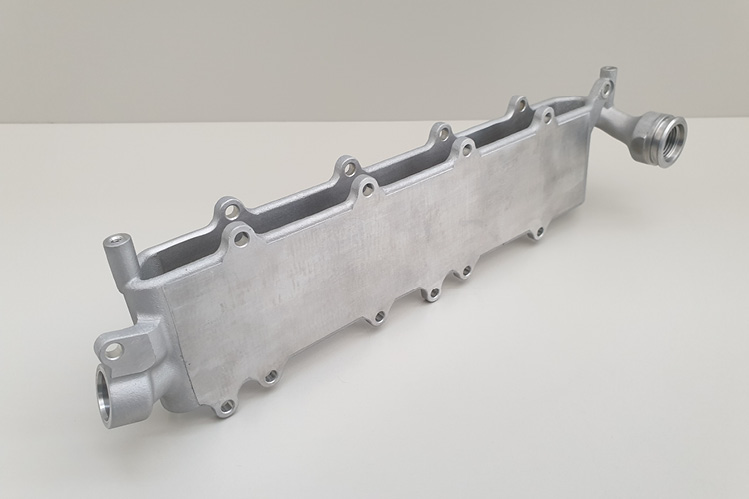

Rendimiento del reparto

La fundición de AlSi10Mg tiene una muy buena colabilidad, en particular para los procesos de fundición a presión y en arena. Puede utilizarse para colar moldes intrincados con escasos grados de defectos de contracción. Sin embargo, para evitar la porosidad y el agrietamiento, es necesario controlar las altas temperaturas y diseñar sistemas de inyección.

Aplicaciones

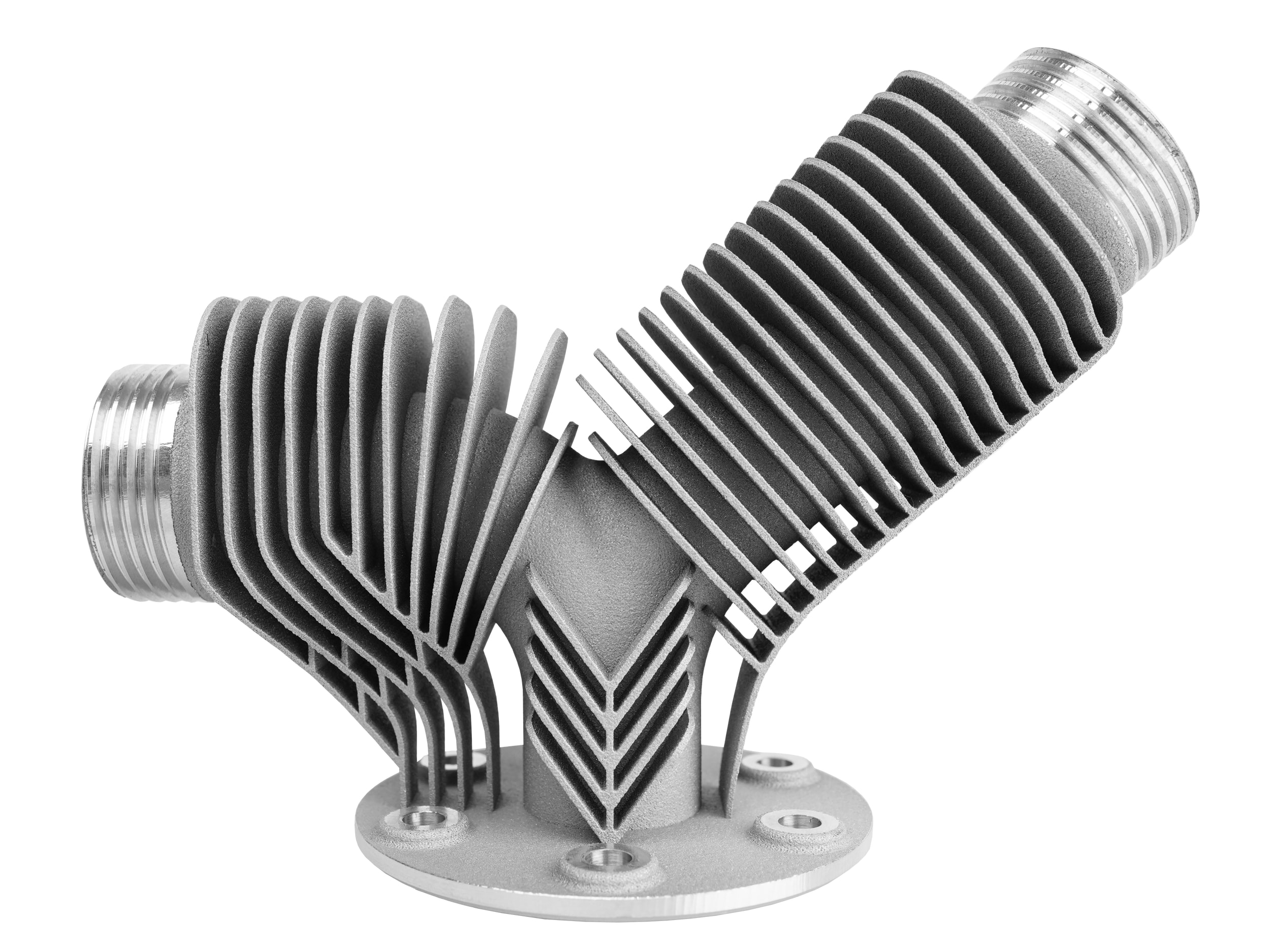

El AlSi10Mg es muy utilizado en la industria automovilística, aeroespacial y de ingeniería. Algunas de sus aplicaciones generales son piezas de motor, carcasas, soportes y piezas estructurales ligeras. Debido a su excelente microestructura fina y a su rendimiento constante, el AlSi10Mg también se encuentra en la popular categoría de materiales para fabricación aditiva a medida que aumenta la impresión 3D de metales.

Limitaciones

Aunque versátil, la aleación no es dúctil y es susceptible de agrietarse si no se realiza un procesamiento adecuado. También tiene una soldabilidad media, por lo que hay que tener cuidado al reparar o ensamblar soldaduras con ella. A menudo se realizan tratamientos térmicos y postprocesados para obtener los mejores resultados.

Ventajas de AlSi10Mg en fundición

La popularidad de la fundición de AlSi10Mg viene determinada por la peculiar combinación de las propiedades mecánicas y químicas de la aleación. Veamos las principales ventajas:

1. Excelente colabilidad

Debido a su alto contenido en silicio, el AlSi10Mg puede fluir bien en cavidades de molde complicadas evitando los huecos internos. Esto lo hace idóneo para la fabricación de componentes detallados de paredes finas.

2. Propiedades mecánicas superiores

La aleación tiene una gran resistencia a la tracción, suficiente resistencia a la fatiga y una dureza media. El tratamiento térmico y el endurecimiento por envejecimiento también pueden mejorar aún más las propiedades de este artefacto, haciéndolo potencialmente competitivo con otros materiales avanzados.

3. Resistencia a la corrosión

El AlSi10Mg tiene una excelente resistencia a la corrosión, especialmente en ambientes atmosféricos y marinos. Esto lo hace apropiado para quienes están expuestos a la humedad, la sal o las temperaturas extremas.

4. Ligero pero resistente

La baja densidad del AlSi10Mg proporciona una estructura ligera sin falta de resistencia, ideal para piezas aeroespaciales y de automoción en las que el ahorro de peso está directamente relacionado con el rendimiento y la eficiencia.

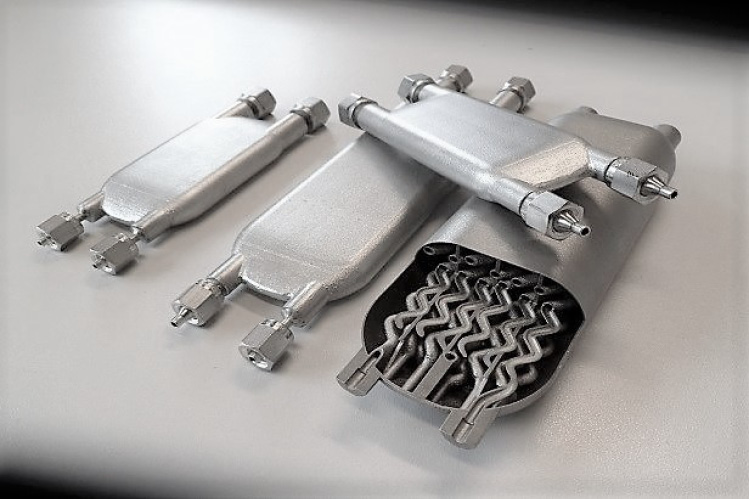

5. 5. Conductividad térmica

Su buena conductividad térmica permite disipar el calor en piezas de motores, carcasas electrónicas y otras aplicaciones sensibles al calor.

El proceso de fundición de AlSi10Mg

El proceso de fundición incorpora varios pasos esenciales, independientemente de si se realiza mediante el enfoque tradicional o mediante el uso de la fabricación aditiva.

1. Preparación del material

La aleación en bruto o polvo de AlSi10Mg se fabrica y se prueba para que tenga una composición consistente. La morfología y la pureza del polvo desempeñan un papel importante en la fabricación aditiva.

2. Fundición, vertido (fusión por láser)

En la fundición tradicional, la aleación se funde en el horno y se vierte en el molde previamente preparado. En la impresión 3D, se realiza una sinterización láser del polvo según un patrón derivado de un modelo digital.

3. Solidificación y enfriamiento

La aleación fundida se solidificará en el molde. El enfriamiento conservado y regulado es esencial para evitar tensiones internas, porosidad o grietas.

4. Tratamiento posterior

Se trata de la limpieza, el tratamiento térmico, el mecanizado y el acabado superficial. Por ejemplo, el tratamiento térmico puede aumentar significativamente la resistencia y la dureza al provocar procesos de endurecimiento por precipitación.

¿A qué equivale el aluminio AlSi10Mg?

AlSi10Mg es una aleación de aluminio con presencia en Europa y un fuerte perfil en la industria de la fundición y la fabricación aditiva por su resistencia estelar, su protección contra la corrosión y su ligereza. Según las normas europeas, pertenece a la serie EN AC-43000.

Equivalente a EE.UU. (A360.0 / A360.1)

En EE.UU. no existe un equivalente exacto de AlSi10Mg; sin embargo, A360.0 puede considerarse el equivalente más cercano (también conocido como A360.1 en forma forjada). Esta aleación tiene un contenido casi similar de silicio y magnesio, así como propiedades mecánicas y de fundición similares. Se utiliza mucho en aplicaciones de fundición a presión.

Equivalente alemán (G-AlSi10Mg)

En Alemania, la norma DIN 1725-2 denomina a la aleación correspondiente G-AlSi10Mg. Tiene una composición casi similar a la de AlSi10Mg, y se utiliza en las industrias de automoción y maquinaria para piezas de fundición de alto rendimiento.

Equivalente en chino (YL104 / ZL104)

En China, AlSi10Mg es lo mismo que YL104 o ZL104, que son las aleaciones de fundición estándar del aluminio. Estas aleaciones se aplican en piezas de motores, carcasas y otros componentes que necesitan solidez y resistencia a la corrosión.

Equivalente japonés (AC4CH / AC4C)

En Japón, aleaciones como AC4CH y AC4C se consideran próximas a AlSi10Mg en sus prestaciones. Aunque no son exactas, proporcionan fórmulas similares de aluminio-silicio-magnesio utilizables para la fundición de alta resistencia.

Equivalente ISO (Al-Si10Mg)

En cuanto a la ISO 3522, la clasificación internacional del AlSi10Mg es la siguiente. Mantiene las mismas propiedades químicas y mecánicas, independientemente de las normas de fabricación, especialmente en aplicaciones globales de impresión 3D.

Directrices de diseño y limitaciones de las piezas de AlSi10Mg

Cuando se trata de fundición de AlSi10Mg, deben utilizarse buenos principios de diseño para garantizar el rendimiento de la pieza, la precisión dimensional y la durabilidad a largo plazo. Aunque la aleación ofrece una excelente colabilidad y resistencia, tiene algunas limitaciones que los diseñadores deben tener en cuenta.

1. Espesor de la pared

AlSi10Mg presenta el mejor diseño cuando el grosor de la pared es uniforme y oscila entre 2 y 5 mm. Los cambios rápidos de grosor pueden provocar tensiones internas, alabeos y falta de relleno durante la fundición o la impresión 3D. Las transiciones lentas y los filetes son aconsejables para mitigar las concentraciones de tensiones.

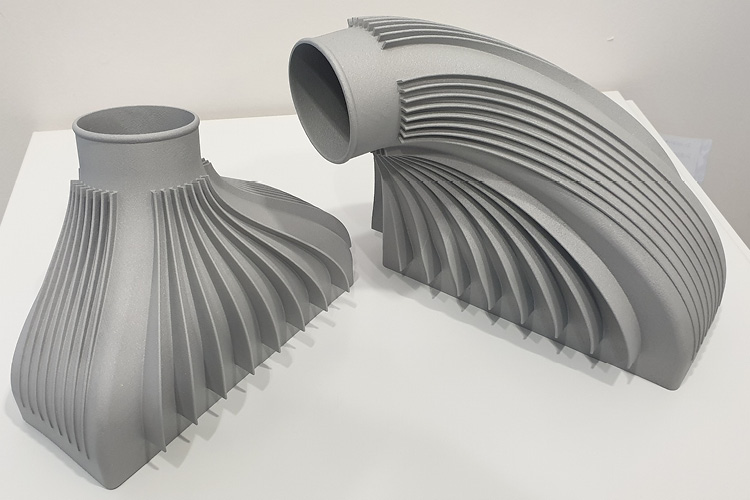

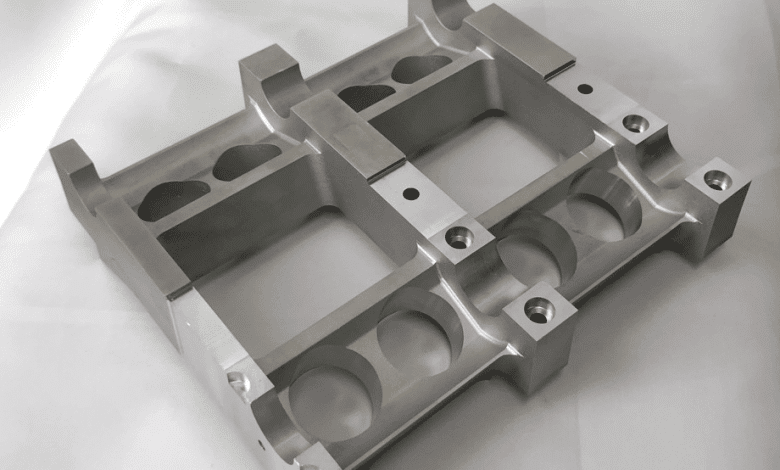

2. Geometrías complejas

Debido a su buena colabilidad y adaptación a la producción aditiva, el AlSi10Mg permite producir formas complejas y canales internos. Sin embargo, para la fundición tradicional, hay que evitar las secciones pequeñas y el rebaje, a menos que se utilicen moldes o machos avanzados. En la impresión 3D, puede ser necesario utilizar estructuras de soporte para los voladizos.

3. Contracción y tolerancias

AlSi10Mg, como otras aleaciones de aluminio, se contrae en el proceso de solidificación. Los diseñadores deben tener en cuenta los índices de contracción (normalmente ~1,1%) y especificar las tolerancias adecuadas. Para los ajustes de precisión, en particular para las piezas de acoplamiento, también pueden ser necesarias tolerancias de mecanizado.

4. Acabado superficial

El acabado de la superficie de AlSi10Mg fundida o impresa podría ser rugoso y podría ser necesario un acabado secundario (por ejemplo, mecanizado, pulido o granallado). Las características del diseño deben permitir el acceso de herramientas de postprocesado en caso necesario.

5. Puntos de tensión y bordes afilados

Las piezas de AlSi10Mg pueden sufrir daños en las esquinas afiladas si se inicia una grieta en ellas. Utilice filetes y cambios suaves siempre que sea posible. Garantice una distribución equitativa del peso en los soportes de carga con una geometría optimizada.

6. Compatibilidad con el tratamiento térmico

Los procesos de tratamiento térmico posteriores a la fundición, como el T6 o el envejecimiento, pueden provocar variaciones dimensionales insignificantes, lo que debe tenerse en cuenta en los diseños. Las características con tolerancias estrechas deben mecanizarse después del tratamiento térmico.

7. Orientación de la construcción (para impresión 3D)

En la fabricación aditiva, la orientación de la pieza influye en la resistencia, la calidad de la superficie y la estructura de soporte. La optimización de la orientación debe realizarse para minimizar el alabeo, el soporte y mantener el rendimiento mecánico.

Limitaciones a tener en cuenta

- No apto para piezas muy dúctiles - Aunque fuerte, AlSi10Mg tiene un alargamiento limitado en comparación con algunas aleaciones forjadas.

- Mala soldabilidad - La soldadura es una unión a la que hay que prestar especial atención, y un procedimiento incorrecto de la misma puede debilitar la pieza.

- Riesgo de porosidad - Si no se mantienen los controles de fundición, la porosidad tiene el potencial de comprometer la integridad de la pieza y, sobre todo, en los casos de aplicaciones estancas a la presión.

Mediante el uso de estas directrices de diseño y la comprensión de sus limitaciones, los ingenieros pueden optimizar el rendimiento y la fiabilidad de las piezas de fundición de AlSi10Mg con respecto a los procesos de fabricación tradicionales y avanzados.

Aplicaciones de la fundición de AlSi10Mg

Debido a la combinación única de propiedades, la fundición de AlSi10Mg encuentra su aplicación en los diferentes campos del alto rendimiento:

1. Industria aeroespacial

Particulares como soportes, carcasas y apoyos estructurales mejoran en términos de rendimiento y peso en virtud de la alta resistencia y el bajo peso de la aleación. La fabricación aditiva proporciona geometrías complejas que antes no podían hacerse o a costes innecesarios.

2. Sector del automóvil

Componentes de bloques de motor, transmisión y piezas ligeras de suspensión son materiales típicos procesados mediante fundición de AlSi10Mg. La capacidad de esta aleación para soportar altas temperaturas y cargas mecánicas, así como para resistir materiales que presentan la intensidad de los efectos del calor o materiales pegajosos, la hace perfecta para este tipo de aplicaciones.

3. Productos sanitarios

El AlSi10Mg es biocompatible y resistente a la corrosión, por lo que puede utilizarse para instrumentos quirúrgicos y dispositivos ortopédicos, sobre todo en casos en los que se necesitan piezas de precisión y hechas a medida.

4. Robótica y automatización

La fundición de AlSi10Mg permite aprovechar la ligereza y rigidez de este material en beneficio de brazos robóticos, soportes de sensores y otros componentes de precisión.

5. Electrónica de consumo

La conductividad térmica y la resistencia a la corrosión de estas aleaciones se utilizan en disipadores de calor y carcasas de aparatos electrónicos de alto rendimiento.

Retos de la fundición de AlSi10Mg

A pesar de su variación común en la fundición y sus apreciables valores de resistencia, ligereza y excelente colabilidad, la fundición de AlSi10Mg presenta varios retos que los fabricantes e ingenieros deben tener en cuenta en la producción. A continuación se enumeran los problemas más comunes:

1. Formación de la porosidad

La porosidad en las piezas fundidas de AlSi10Mg es un fenómeno común que se debe al atrapamiento de gases o a la contracción durante el proceso de solidificación. Puede causar una reducción de las propiedades mecánicas y una degradación del rendimiento del sellado. El diseño óptimo del molde, la desgasificación y el control de la velocidad de enfriamiento son importantes para minimizar la porosidad.

2. Desgarro y agrietamiento en caliente

Debido a su alto contenido en silicio, el AlSi10Mg es propenso al desgarro en caliente cuando el componente se solidifica. Esto ocurre cuando el metal se contrae , aunque esté parcialmente fundido, y forma grietas. El control preciso de la velocidad de solidificación y de la temperatura del molde ayuda a minimizar este riesgo.

3. Oxidación durante la fusión

Todas las aleaciones de aluminio son muy reactivas al oxígeno, incluido el AlSi10Mg. Al quedar expuestas al aire por fusión, se desarrolla una capa superficial de óxido que puede afectar a la fundición. El uso de atmósferas protectoras, fundentes o la fusión en vacío pueden aliviar la oxidación.

4. Problemas de precisión dimensional

Las formas con numerosas dimensiones serán difíciles de mantener también en piezas complicadas, sobre todo si se emplea una fundición en arena convencional. Factores como el desgaste del molde, la contracción del metal y un mal control de la temperatura pueden provocar desviaciones. En la mayoría de los casos, el uso de fundición a presión o impresión 3D produce mejores tolerancias.

5. Soldabilidad limitada

El AlSi10Mg es poco soldable, especialmente en el caso de la fundición. En una unión soldada pueden producirse fallos de porosidad y de estructura a menos que se utilicen técnicas especiales, como la soldadura TIG con material de aportación adecuado. Suele ser necesario el precalentamiento y el impacto del calor sobre la soldadura.

6. Necesidad de tratamiento posterior

Para obtener las mejores propiedades mecánicas, las piezas de fundición de AlSi10Mg suelen someterse a un tratamiento térmico en forma de revenido T6. El acabado superficial, como el mecanizado o el pulido, puede ser necesario para mejorar la calidad de la superficie, sobre todo en aplicaciones de precisión.

Cuando los fabricantes estudien estos retos y los aborden en consecuencia, estarán en condiciones de producir piezas de fundición de AlSi10Mg de alta calidad con unos requisitos de rendimiento y fiabilidad muy estrictos.

El futuro de la fundición de AlSi10Mg

Las perspectivas de futuro de la fundición de AlSi10Mg son brillantes, sobre todo con la incorporación de las tecnologías de fabricación digital. La fabricación aditiva va en aumento y los ingenieros son capaces de producir estructuras ligeras diseñadas según el principio topológico para disminuir la cantidad de material utilizado o mejorar el rendimiento.

También se está investigando para mejorar las variantes de AlSi10Mg con el refuerzo de nanopartículas o las aleaciones híbridas que combinan la fuerza con una mejor ductilidad y resistencia a la fatiga.

Conclusión

La fundición de AlSi10Mg combina la ciencia de los nuevos materiales con la tecnología de fabricación contemporánea. Su excelente relación resistencia-peso, su resistencia a la corrosión y su versatilidad, tanto en la fabricación tradicional como en la moderna. tipos digitales de fundición hacen que el AlSi10Mg siga siendo un material muy popular para las industrias de alta demanda. Aunque existen ciertos obstáculos tecnológicos, los beneficios a largo plazo de esta aleación de aluminio la convierten en un material esencial para el futuro de la ingeniería y la producción.

Preguntas frecuentes

1: ¿De qué está hecho el AlSi10Mg?

AlSi10Mg es una aleación de aluminio compuesta principalmente por aluminio (Al), silicio (Si) y magnesio (Mg). Normalmente, tiene 9-11% de silicio; 0,2-0,45% de magnesio y el resto es aluminio. El silicio mejora la colabilidad y la fluidez, mientras que el magnesio mejora la resistencia al tratamiento térmico.

2: ¿Para qué se utiliza la fundición de AlSi10Mg?

La fundición de AlSi10Mg se aplica a la producción de piezas ligeras pero resistentes para estructuras aeroespaciales, piezas de motores de automóviles, implantes médicos y carcasas electrónicas. Su capacidad para producir piezas complejas de gran resistencia la hace idónea para las industrias de precisión.

3: ¿Se puede imprimir AlSi10Mg en 3D?

Sí, el AlSi10Mg es uno de los materiales que encuentran mayores aplicaciones en la impresión 3D sobre metal, especialmente cuando se utilizan métodos como la fusión selectiva por láser (SLM) o el sinterizado directo de metal por láser (DMLS). Permite fabricar piezas detalladas, resistentes y ligeras con poco procesamiento posterior.

4: ¿Necesita AlSi10Mg tratamiento térmico después de su fundición?

De hecho, el tratamiento térmico es un método de tratamiento habitual de las piezas fundidas de AlSi10Mg para aumentar su resistencia y dureza, incrementando así su durabilidad. Procesos como el recocido en solución y el envejecimiento artificial mejoran su rendimiento, en particular, en condiciones mecánicas o térmicas duras.

0 Comentarios