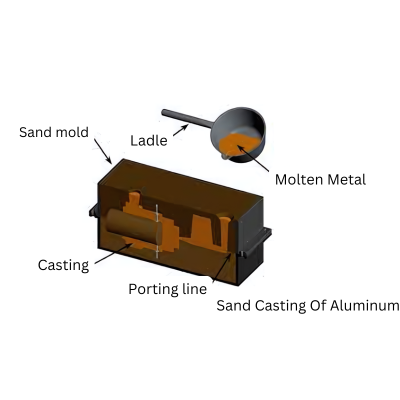

El proceso de fundición en arena de aluminio es una técnica elemental. Con él se fabrican maravillosas aplicaciones para interiores, desde el hogar hasta los sectores industriales. En este procedimiento, el material se licua y luego se vierte en el molde.

Tras la solidificación, la cavidad del molde da salida a la pieza de excepción. La fabricación de piezas de fundición por lijado es un mecanismo heredado pero que sigue teniendo impacto. Es la alternativa más rentable para los fundidores a presión en comparación con otros trabajos de fundición.

Lea para conocer la fundición en arena fases del flujo de trabajo, ventajas y limitaciones.

¿Qué es la fundición de aluminio en arena?

La fundición de aluminio con molde de arena es el marco en el que la arena encabeza la lista de suministros obligatorios. El material elegido, como el aluminio, se convierte en líquido en hornos, crisoles u otros hornos. Se calienta a la temperatura óptima para licuarlo.

A continuación, el aluminio líquido se inyecta en el molde fabricado mediante moldeo en arena. Una vez solidificado, el material metálico adquiere la forma deseada. A continuación, se rompe el molde para obtener los productos.

A veces, los desastres inducen a combinar el aluminio con otras aleaciones, como el silicio, para conseguir la forma deseada con un acabado preciso.

La metodología de fundición en arena de aluminio es una técnica consagrada. Se remonta a más de 2000 años. Fabrica eficazmente aplicaciones pequeñas, medianas o únicas con fundición compleja y ciclos rápidos.

Este procedimiento de flujo es ampliamente utilizado en innumerables industrias debido a su multifuncionalidad en la producción de piezas con baja porosidad. Estas industrias incluyen:

- Automoción

- Aeroespacial

- Minería

- Construcción

- Agricultura

- Marina

Tipos de procedimientos de fundición en arena de aluminio

El proceso de moldeo en arena del aluminio se lleva a cabo empleando las dos maneras siguientes:

- Fundición en arena verde

- Moldeo en seco

1. Fundición en arena verde

La fundición en arena verde es el ciclo en el que se inicia una mezcla para fundir aluminio. Esta mezcla incluye arcilla 90% y 10% y una asignación suficiente de agua. El surtido se coloca alrededor de la descomposición para formar un patrón.

Una vez terminado el patrón, se suelta el molde para dejar una cavidad. El aluminio licuado se introduce en esta cavidad para ensamblar el cuerpo deseado. Esta práctica es barata, pero necesita mejoras para construir formas complejas.

2. Colada en arena seca

El fabricante prepara el patrón del molde mezclando la arena con resina termoendurecible. Esto ayuda a endurecer la arena para hacer un molde estable. Los fundidores pueden controlar las propiedades del material en esta operación. También es preferible para la fabricación de formas complejas.

El proceso de fundición en arena en 6 pasos

Varias técnicas de fabricación, incluida la fundición, forja, etc., se utilizan para fabricar abundantes equipos metálicos; sin embargo, estos modos destacan por ser las estrategias más antiguas.

La fundición en arena se utiliza ampliamente en casi todas las industrias. Los fabricantes recurren a esta técnica para fabricar joyas, armas, piezas de maquinaria, herramientas, esculturas, etc.

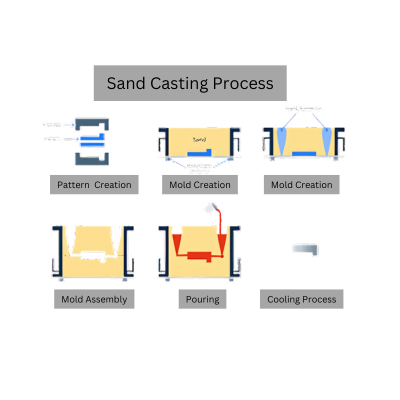

A continuación se describen los 6 pasos básicos de la fundición de aluminio en arena:

- Paso 1: Creación del patrón

- Paso 2: Preparación del molde

- Paso 3: Fundir y verter el aluminio

- Paso 4: Enfriamiento y solidificación

- Paso 5: Eliminación y limpieza del moho

- Paso 6: Tratamientos posteriores a la fundición

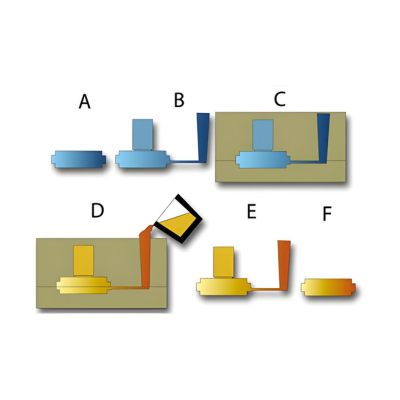

Paso 1: Creación del patrón

Preparar el patrón del molde es el paso inicial en la fundición en arena. Establecer el patrón de réplica de la pieza es un requisito previo para la fundición. Puede desarrollar la estructura utilizando madera, plástico o metal.

El patrón debe abarcar una extensión adecuada para permitir la contracción del metal durante la solidificación. Debe ser mayor que la pieza de fundición requerida. Asegúrese de que las dimensiones del modelo son exactas en cuanto a forma y tamaño.

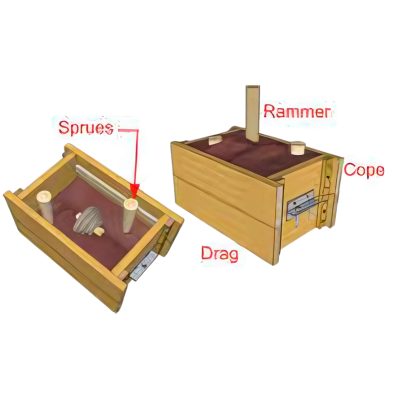

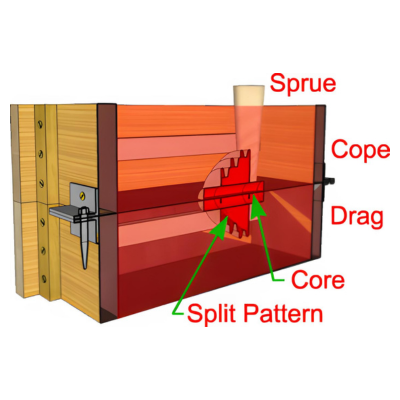

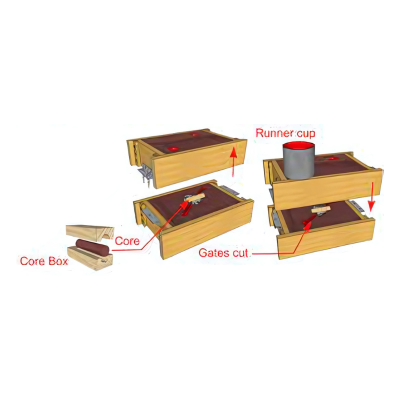

Paso 2: Preparación del molde

La preparación del molde requiere un patrón de molde y dos mitades de cajas. Una mitad de la caja se coloca sobre una superficie con molde. A continuación, se rellena uniformemente la caja con arena. Se aplica presión para apretar el patrón. A continuación, se invierte la caja y se introducen las siguientes mitades. Repite el paso anterior de aplicar presión. Retire la caja con la ayuda de tornillos a medida que se produce el patrón.

Paso 3: Fundir y verter el aluminio

Tras sujetar las dos mitades de madera, vierta aluminio fundido en el molde a través de un matraz o herramienta. Vierta el material fundido rápidamente para evitar que se solidifique antes de tiempo. Eso puede provocar contracción o porosidad.

Paso 4: Enfriamiento y solidificación

Deje el aluminio transferido en el molde brevemente para que se enfríe y solidifique. Asegúrese de que el metal fundido se ha solidificado. En la solidificación influyen el calor del metal y el grosor de la pared de la cavidad.

Paso 5: Eliminación y limpieza del moho

Sacuda el molde y suelte las abrazaderas de las mitades de madera. Rompa el molde para obtener la pieza fundida. Una vez extraídas las abrazaderas, la arena se suelta. Para ello, viole los lados del molde utilizando martillos y herramientas. Para negar una gran nube de restos de arena, debe rociar sólo un chorrito de agua sobre la arena para establecer su humedad.

Paso 6: Tratamientos posteriores a la fundición

Limpiar la superficie de la pieza con agua corriente o mediante procesos de lijado, pulido o esmerilado. Secarla para prepararla para los tratamientos posteriores a la fundición. Elimine las capas no deseadas de la pieza o los bordes de los productos generados mediante técnicas de recorte o mecanizado. Aplíqueles un tratamiento de superficie para ampliar las propiedades de calidad y durabilidad.

Ventajas de la fundición de aluminio en arena

Una secuencia bien definida de fundición de aluminio en arena es una técnica más popular que otros enfoques. Puede realizarse manualmente o adoptando maquinaria avanzada. Es la forma más sencilla de desarrollar con eficacia una gran variedad de productos. Descubra sus siguientes ventajas:

- Relación coste-eficacia

- Flexibilidad de diseño

- Flexibilidad del material

- Precisión dimensional

- Acabado superficial

Relación coste-eficacia

La progresión de la fundición en arena requiere poco presupuesto, lo que la convierte en la opción más rentable para los fabricantes. Este ciclo de operaciones requiere componentes baratos para sintetizar el patrón del molde, como arena, arcilla, madera, etc. No requiere la instalación de maquinaria pesada y puede realizarse manualmente.

Flexibilidad de diseño

La fundición en coquilla permite a los fundidores a presión obtener productos diseñados con propiedades flexibles. Tras verter el metal fundido, las piezas adoptan instantáneamente la forma deseada.

Flexibilidad del material

La fundición en arena es una técnica de fabricación de aluminio y diversos metales, como cobre, plata, silicio y magnesio.

Precisión dimensional

Si el patrón del molde se crea con precisión, los resultados de la producción serán exactos en las dimensiones requeridas. Permite a los operarios construir los artículos en cualquier dimensión, incluso desde objetos pequeños a grandes.

Acabado superficial

El resultado del acabado de la aplicación de producción de aluminio fundido en arena es relativamente liso. Sin embargo, requiere otros pasos para darle brillo o conseguir el aspecto deseado. Esto implica tratamientos térmicos, pulido, mecanizado, etc.

Limitaciones de la fundición de aluminio en arena

- Problemas de porosidad

- Defectos de contracción

- Limitaciones del acabado superficial

- Niveles de tolerancia limitados

Problemas de porosidad

El aluminio fundido se vierte en el molde, creando porosidad. La presencia de grietas de aire y gas en la arena, ya sea en la superficie o en el interior, genera defectos inevitables en el rendimiento de la pieza.

Defectos de contracción

Esta técnica suele realizarse manualmente y requiere mano de obra cualificada. La imperfección del patrón del molde y las posibilidades de que haya agujeros de aire en la arena pueden encoger el aluminio fundido, generando residuos y necesitando repeticiones.

Limitaciones del acabado superficial

El pescado superficial es la principal limitación de las fases de fundición en arena. Los fabricantes no pueden fabricar productos de calidad excepcional con este paso. Estas piezas se someten además al proceso de recorte, lijado o soldadura.

Niveles de tolerancia limitados

La fundición en arena tiene una precisión dimensional menor y tolerancias más estrictas que las técnicas de fundición a presión. Esto puede ser un inconveniente para las industrias avanzadas en las que la precisión es una exigencia esencial.

Control de calidad en la fundición de aluminio en arena

Los fabricantes utilizan diversas técnicas para controlar la calidad en el moldeado de aluminio en arena. Inspeccionan visualmente los resultados de los productos. Estos métodos garantizan que no haya grietas, roturas, distorsiones, agujeros o huecos en la pieza fundida. Además, se utilizan diversas técnicas en los procesos de control de calidad, como:

- Inspección de propiedades metalúrgicas

- Inspecciones acotadas

- Pruebas destructivas

- Ensayos no destructivos

Inspección de propiedades metalúrgicas

El laboratorio metalúrgico de la fundición comprueba las propiedades de las aleaciones y la composición química. Los fundidores a presión garantizan que las propiedades mecánicas de los productos cumplan los requisitos del stand, como la dureza, la resistencia a la tracción, el límite elástico y la capacidad de carga.

Inspecciones acotadas

Los metalúrgicos pueden medir las dimensiones de las aplicaciones producidas mediante micrómetros, calibres de roscas y tapones, y medidores de altura. Las dimensiones de los productos se fijan según la norma del sector de la fundición y las especificaciones del cliente.

Pruebas destructivas

El ensayo destructivo de la fundición incorpora la inspección del análisis químico. Este desarrollo garantiza además la tensión a temperatura elevada, la rotura por tensión, la resistencia a la corrosión, la dureza y el análisis de fallos.

Ensayos no destructivos

Los ensayos no destructivos son un método para examinar la funcionalidad interna y la calidad superficial de un producto. Este proceso implica pruebas de rayos X para la inspección interior de piezas, pruebas de partículas magnéticas, pruebas ultrasónicas, etc. Ayuda a identificar fugas, defectos e inspección por partículas magnéticas.

Conmoción cerebral:

Fundición en arena de aluminio es una forma muy extendida y hábil de fabricar aplicaciones de pequeñas a grandes dimensiones, desde piezas domésticas a piezas de maquinaria. Es una práctica económica y más proactiva que otros procesos. Los fabricantes llevan innumerables años aplicando esta técnica. Sin embargo, además de sus maravillosas ventajas, conserva algunas deficiencias específicas. Esto debe tenerse en cuenta a la hora de especificar el procedimiento de fundición para las empresas de aluminio.

0 Comentarios