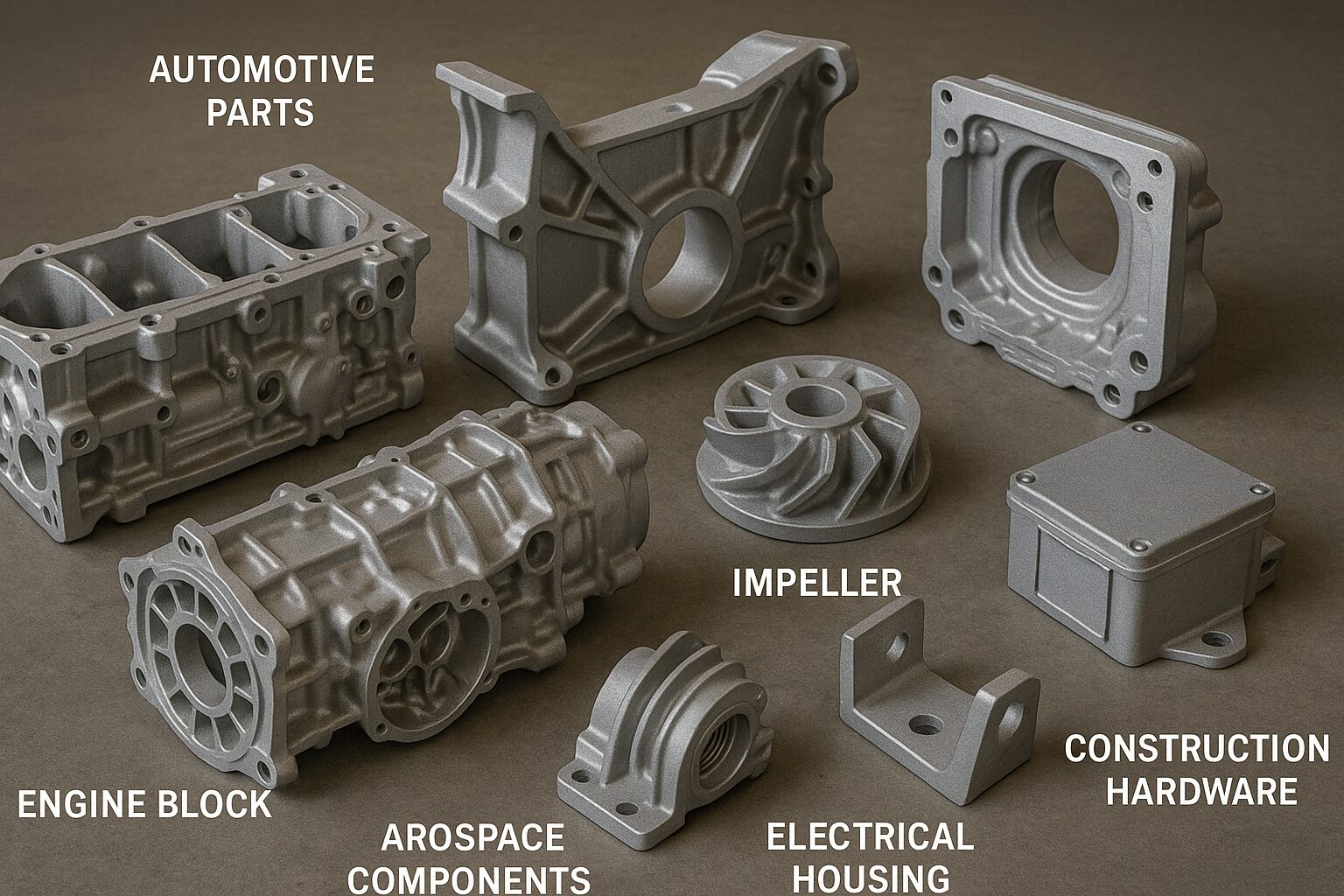

La fundición de aluminio en arena es una de las formas más populares de producir piezas y componentes de aleación de aluminio, y combina las ventajas de la flexibilidad, el coste económico y la posibilidad de fundir geometrías complejas. La tecnología que se utiliza en este proceso es el vertido de aluminio fundido en un molde de arena para crear un componente sólido tras enfriarse y solidificarse. Tiene una gran demanda en sectores como la automoción, la industria aeroespacial y la fabricación de piezas complejas, prototipos y productos de gran volumen. A continuación encontraremos los fundamentos de la fundición en arena de aluminio, el proceso a seguir, sus ventajas y sus usos.

¿Qué es la fundición de aluminio en arena?

La fundición de aluminio en arena es un proceso de fundición de metales en el que se funde una aleación de aluminio y se vierte en un molde de arena. El patrón se hace comprimiendo un molde de arena alrededor del patrón del artículo que se va a fundir y esto produce un agujero en el que se vierte el aluminio fundido. Tras un tiempo determinado, el aluminio se enfría y solidifica, y el molde se rompe para mostrar la pieza final. La fundición en arena V es una de las formas de fundición más antiguas y flexibles, y puede utilizarse para fabricar componentes de aluminio pequeños y grandes.

¿Cuál es el atractivo de la fundición de aluminio en arena?

- Barato: Es relativamente barato fomentar la producción de volúmenes bajos y medios, en particular, de piezas complejas y de gran tamaño.

- Flexible: Es flexible y puede utilizarse con formas simples y complejas.

- Versatilidad: El aluminio es muy versátil y puede utilizarse en una gran variedad de aplicaciones, como carrocerías de automóviles, la industria aeroespacial o incluso en maquinaria industrial, porque tiene un peso más ligero y no se corroe.

El proceso de fundición de aluminio en arena es un proceso de fabricación crucial. Es sencillo, versátil y el proceso tiene la capacidad de producir piezas robustas y duraderas a un coste muy asequible.

Procesamiento de la fundición de aluminio en arena

Estos son los pasos críticos que intervienen en los procedimientos generalmente implicados de los procesos de fundición de aluminio en arena:

- Patronaje: La parte inicial de la fundición de arena de aluminio también comienza con la creación del patrón. El patrón es un duplicado de la pieza que se va a fabricar y normalmente puede estar compuesto de cera, metal u otra sustancia no permanente. Los patrones se hacen teniendo en cuenta la contracción del aluminio, que a medida que se enfría, debe contraerse, y los patrones suelen recubrirse con una fina capa de arena u otros cursos para permitir que el patrón se retire más fácilmente después de la fundición.

- Fabricación de moldes: Una vez preparado el patrón, se forma el molde con él. El patrón se cubre empaquetando una combinación de arena y aglutinante para formar el molde. Suele tratarse de un tipo especial de arena que se combina con un aglutinante, como arcilla o resina, para darle firmeza. Para hacer un molde sólido alrededor del patrón, la arena se compacta fuertemente para dejar espacio por donde correrá el aluminio fundido y dará forma al componente.

- Elaboración del núcleo: En el caso de que la pieza que se va a colar tenga salidas huecas o cavidades, se colaría, después se harían los machos y se colarían en la cavidad del molde. En la colada posterior se preparan machos que se construyen con arena u otro material y se disponen de manera que las características interiores sean las deseadas en la colada final.

- Fundir y verter: Una vez preparado el molde, se funde el aluminio en un horno. El punto de fusión del aluminio es relativamente bajo (alrededor de 660 o C o 1220 o F), por lo que es fácil de fundir. Posteriormente, el aluminio fundido se hace pasar lentamente a través de un sistema de compuerta o un bebedero en la cavidad del molde. El molde adopta la forma del patrón y el metal llena el molde.

- Vertido y solidificación: Cuando se vierte el molde, el aluminio fundido se solidifica al enfriarse. La velocidad de enfriamiento puede influir en las propiedades finales del material, por ejemplo, la resistencia y el acabado superficial del material. Dependiendo del tamaño y la complejidad de la pieza fundida, el enfriamiento puede requerir de varios minutos a horas.

- Molde de fundición apagado: El molde se rompe por la acción de enfriar el aluminio y solidificarlo. Suele manipularse manualmente o con objetos mecánicos. Se rompe el molde en arena y se saca la pieza.

- Acabado: Tras la extracción de la pieza, pueden someterse a otros procedimientos de acabado, como chorro de arena, mecanizado o procesos superficiales, para dotarla de las dimensiones, la textura y el acabado preferidos.

Formas de fundición de aluminio en arena

La fundición de aluminio en arena puede clasificarse en unos cuantos tipos diferentes en función del tipo de moldeo y en función del material de moldeo. Todos los tipos tienen características únicas que se aplican mejor en diferentes áreas de uso y producción. Algunas de las principales categorías de fundición de aluminio en arena son:

- Fundición en arena verde

- Fundición en arena con resina

- Fundición en molde (o fundición de espuma perdida)

- Moldeo en arena sin hornear

- Se trata de la fundición en arena en caja fría.

- La fundición de precisión en arena se denominaba moldeo en coquilla.

1. Fundición en arena verde

El tipo más común y barato de moldeado en arena es el moldeado en arena verde. Consiste en una combinación de arena, agua y arcilla para completar el molde. Para ello, se crea un molde sobre arena húmeda o verde, lo que le confiere la capacidad de adherencia que requiere. Los moldes hechos de arena verde son sencillos de crear, se pueden utilizar varias veces y puede llevar comparativamente poco tiempo hacerlo.

Ventajas:

- Son baratos y pueden aplicarse fácilmente en producciones de volumen bajo o medio.

- Puede utilizarse para fabricar piezas grandes y pequeñas.

- El proceso de fabricación de moldes es sencillo y ahorra tiempo.

- El reciclado de la arena puede hacerse después de cada colada

Desventajas:

- Textura irregular del molde en comparación con otros procedimientos de moldeado.

- La menor precisión dimensional

- La humedad del moho puede causar más porosidad en Can.

Aplicaciones:

- Los bloques de motor y las culatas son piezas de automoción.

- Grandes máquinas industriales

- Diferentes partes de la maquinaria

2. Colado en arena con resina

La fundición en arena con resina consiste en mezclar arena y una resina formada artificialmente que se utilizará como material de unión. Este proceso dará un molde más fuerte y permanente que el proceso de arena verde, ya que el agente de unión de la resina será más fuerte, y los resultados darán calidad y resistencia a la superficie. La arena de resina es más difícil, por lo que permite diseños de moldes más intrincados y finos.

Ventajas:

- Produce un acabado de alta calidad y piezas lisas.

- Los mohos de tipo superior se caracterizan por una mayor tolerancia

- Permite aumentar el ritmo de producción y reducir las piezas miniaturizadas.

Desventajas:

- Mayor gasto de material en comparación con la arena verde

- La resina tarda en endurecerse.

- No son adecuadas para piezas fundidas muy grandes.

Aplicaciones:

- componentes de la tecnología de precisión

- Pieza que necesita un acabado elevado, como engranajes y turbinas.

- Componentes aeroespaciales y de automoción.

3. Fundición de espuma perdida (Lost Foam Casting)

Este método de fundición se utiliza para fabricar muchos automóviles. El patrón adopta la forma de una cáscara de espuma y se recubre con una lechada cerámica. En el proceso tradicional, la forma de la espuma es licuada por el metal caliente para formar un agujero que es el molde. Esto es beneficioso porque ayuda a hacer formas que de otro modo serían complicadas de fabricar con moldes normales.

Ventajas:

- Puedo crear formularios complejos correctamente.

- La obra maestra de las bellas formas y la decoración.

- Ofrece un acabado excelente, que normalmente necesita muy poco acabado.

Desventajas:

- Son caros en comparación con el proceso tradicional de fundición en arena.

- Lleva más tiempo, ya que hay que curar la capa de cerámica.

- No es aplicable en la producción en serie.

Aplicaciones:

- Un álabe de turbina es un componente de una aeronave.

- La precisión del instrumental médico: La herramienta de precisión de la medicina

- Pedacitos de cosas pequeñas.

4. Moldeo en arena sin cocción

En la fundición de arena sin cocción, se une una mezcla de arena con un aglutinante químico, que no necesita secarse ni hornearse. Es posible fabricar el molde y utilizarlo para colar el material. La mezcla de arena se hace en arena no-bake, que normalmente se cura químicamente y no por calor, siendo así más eficiente en algunas aplicaciones.

Ventajas:

- Más rápido que los métodos tradicionales porque no hay que hornear ni secar los alimentos

- Los Estados de superficie se completan de buena manera

- Se utiliza en la fabricación de volúmenes bajos y medios.

Desventajas:

- Bueno, en realidad no es lo mejor para la producción de grandes volúmenes, ya que el aglutinante necesita tiempo para curarse.

- Es probable que se tenga menos precisión con él, como en el moldeado de conchas.

Aplicaciones:

- Piezas industriales de pequeño y mediano tamaño.

- Soldadura industrial, e. soportes, brida.

- La forma compleja que se inscribe en cualquier país.

5. Caja fría de fundición en arena

Moldeo en arena en caja fría En la construcción del molde se utiliza un aglutinante químico de curado en frío. El aglutinante se mezcla con arena, y la mezcla resultante se prensa en una caja de molde alrededor de un diseño de obra de arte. La mezcla de arena se endurece en el molde mediante gas (normalmente gas amina), y esto se hace por empaquetado. Este método tiene la ventaja de que permite fabricar moldes muy resistentes, necesarios en la producción de las piezas más intrincadas y precisas.

Ventajas:

- Es muy resistente y de dimensiones muy precisas.

- Puede utilizarse en la fabricación de piezas de paredes finas y complejas.

- Ayuda a minimizar los defectos del moldeado, es decir, la porosidad y la contracción.

Desventajas:

- Prohibición del coste de las materias primas

- Tiene un tratamiento y una parafernalia especiales.

Aplicaciones:

- La superaleación de los álabes de turbina es un ejemplo de producto aeroespacial.

- Componentes exactos que deben ser correctos, ingeniería Six-sigma

- Rendimiento del fabricante de automóviles por componentes.

6. Fundición en arena precisa

El moldeo en cáscara se refiere al proceso por el cual la mezcla de arena fina se aplica a un patrón que está hecho de metal. Cuando el patrón de metal se ha calentado, la arena fina (generalmente combinada con un aglutinante, por ejemplo, silicato de sodio) se coloca sobre el patrón y se deja que el calor cure el patrón de arena. Estos moldes se funden en un horno. La precisión de este proceso estriba en un buen acabado de la superficie y en la exactitud de las dimensiones.

Ventajas:

- Es fácil y correcto.

- Se utiliza mejor en la fundición de piezas pequeñas y medianas.

- Se realiza menos mecanizado de la fundición posterior.

Desventajas:

- Resulta más costoso y requiere más tiempo que la fundición en arena verde.

- Se limitaban a componentes más pequeños que tenían una complejidad bastante baja.

Aplicaciones:

- Las piezas de precisión fina son las piezas de máquinas, como engranajes y piezas de válvulas.

- Los implantes médicos son también otros implantes de alta precisión.

- Acabado superficial: Parte de un coche que necesita un buen acabado superficial.

Aluminio Materiales de fundición en arena

Se presentan en diversas variedades según los materiales de la fundición de aluminio en arena que son muy cruciales en la creación del producto final, que define la resistencia y la durabilidad, además de la calidad del mismo. Las principales materias primas son el metal base (aleación de aluminio), la arena de moldeo, el material aglutinante y los aditivos. ¿Qué son y cómo funcionan? Me gustaría profundizar en cada uno de ellos.

1. Aleaciones de aluminio

Las aleaciones de aluminio son muy importantes en el proceso de fundición en arena, ya que determinan la resistencia del producto final, la resistencia a la corrosión y la facilidad de fundición. Otras aleaciones menos características son la A356, la A380 y la A413, que se basan en el ámbito de uso, como los componentes de vehículos y aeroespaciales, y en la especificación de propiedades, como la ductilidad, la fluidez y la resistencia al desgaste.

2. Arena de moldeo (arena)

La cavidad del molde está formada por arena utilizada en la fundición del aluminio. La más utilizada es la arena de sílice, ya que tiene un punto de fusión elevado y es fácil de conseguir, aunque puede haber otros tipos de arena, como la de cromita o la de circón, para obtener mayor resistencia y precisión. El tipo de arena importa por la calidad de su acabado en la superficie, así como por la estabilidad térmica del molde.

3. Materiales de encuadernación

Los aglutinantes se utilizan para proporcionar resistencia al molde, ya que las partículas de arena se pegan entre sí. La arcilla es el material más común en la fundición de arena en verde, ya que en la fundición de arena en resina se utiliza resina para obtener más precisión y mejor resistencia del molde. Estos materiales garantizan que el molde sea flexible al calor del metal fundido.

4. Aditivos

Los aditivos suelen añadirse a la arena o al aluminio para mejorar ciertos aspectos de su comportamiento, como el acabado superficial, la resistencia, y para reducir sus defectos, como la porosidad. Los aditivos son necesarios para garantizar que se realicen fundiciones de alta calidad con un mínimo de defectos.

5. Dispositivos de inclusión y metálicos

Las aleaciones de aluminio se mezclan con elementos metálicos como el cobre, el magnesio y el silicio para mejorar algunas propiedades como la fuerza, la resistencia a la corrosión y la dureza. Desempeñan un papel crucial en la producción de piezas resistentes a daños presentes en entornos extremos, como en piezas de automóviles o aeroespaciales.

6. Otros materiales utilizados en coladas especiales

Los patrones se forman y moldean a partir de materiales como la cera o incluso la cerámica, donde, en un proceso llamado moldeo en cáscara o fundición de espuma perdida se utilizan. Estos materiales garantizan la producción de componentes complejos y precisos, sobre todo en las industrias que exigen un diseño complicado, por ejemplo, las de desarrollo de alto rendimiento.

Ventajas de la fundición de aluminio en arena

El proceso de fundición en arena de aluminio tiene varias ventajas que hacen preferible su aplicación en muchas industrias:

- Rentabilidad: La fundición en arena es una de las formas más baratas de fundición de metales y, como tal, la hace más adecuada para series de producción de nivel medio-bajo. Los costes de material son menores, ya que los moldes de arena también pueden reciclarse.

- Flexibilidad: Se trata de un procedimiento muy flexible que puede utilizarse para fabricar piezas de tamaños y formas muy variados y de gran complejidad. La fundición en arena puede utilizarse para producir geometrías sencillas y diseños complejos, por lo que puede satisfacer una gran variedad de requisitos de diseño.

- Tolera las formas complicadas: La fundición en arena de aluminio puede producir formas más complicadas que otras técnicas de fundición no pueden realizar fácilmente, como cavidades internas y socavados.

- Capacidad para fundir piezas grandes: La fundición en arena también permite fundir piezas de gran tamaño, en comparación con otras estrategias de fundición de metales que no pueden fundir piezas grandes. Es la razón por la que puede aplicarse para fabricar grandes secciones de coches o aviones.

- Tipo de material: El aluminio no es el único metal que puede fundirse en un molde de arena. También pueden fundirse otros metales (por ejemplo, cobre, acero y hierro), lo que ofrece al fabricante opciones adicionales en cuanto al medio que desea utilizar para fabricar el producto deseado.

- Entrega rápida: Es el proceso que puede implicar plazos de entrega bastante cortos, sobre todo cuando se trata de prototipos, ya que cuentan con utillaje ligero y se pierde muy poco tiempo en los procedimientos de configuración que hay que seguir.

Desventajas de la fundición de aluminio en arena

A pesar de todas las ventajas, la fundición en arena de aluminio tiene dos limitaciones:

- Mal acabado de las superficies: El acabado superficial es menor cuando se utiliza la fundición en arena en comparación con otros procesos como la fundición a presión. Para mejorar la superficie de la pieza pueden ser necesarias algunas maniobras, como el mecanizado o el chorro de arena.

- Porosidad: Los defectos de contracción o la porosidad (pequeños agujeros en el material fundido) pueden aparecer de forma intermitente en las piezas fundidas en arena. Estas cosas pueden provocar debilidades y un rendimiento inferior de las piezas, especialmente en situaciones de gran tensión.

- Tolerancia dimensional: La fundición en arena no es de rigor cuando se trata de tolerancias dimensionales estrechas. La fundición en arena puede ser extremadamente flexible, pero no tan ajustada como las tolerancias que pueden alcanzarse en algunos de los otros procesos, como la fundición a presión o el proceso de fundición a la cera perdida. Los componentes pueden requerir un procesamiento adicional para adaptarlos a especificaciones restrictivas.

Usos de la fundición de aluminio en arena

La fundición de aluminio en arena se ha aplicado en muchas industrias que exigen piezas complejas que sean duraderas y ligeras. Aplicaciones: Algunas de las aplicaciones más comunes son:

- Industria del automóvil: La fundición de bloques de motor, culatas, carcasas de transmisión, etc. suele realizarse mediante fundición en arena de aluminio con gran precisión. El hecho de que sirva para generar patrones complejos y espacios huecos es su uso más apropiado por parte de los fabricantes de automóviles.

- Industria aeroespacial: La industria aeroespacial produce componentes de alto rendimiento en forma de motores aeroespaciales, soportes aeroespaciales y carcasas aeroespaciales con la industria aeroespacial utiliza la fundición en arena de aluminio. También es eficaz en los aviones porque a su característica de ligereza se une la resistencia obtenida mediante la técnica de fundición.

- Equipos industriales: La fundición en arena de aluminio se utiliza habitualmente en la creación de piezas de máquinas industriales como bombas, válvulas y engranajes. Estos materiales deben ser duraderos y resistentes al desgaste, algo que también proporciona el aluminio.

- Electrónica de consumo: Los productos electrónicos se reequipan en carcasas fabricadas mediante este proceso, con su capacidad para transferir calor y resistir la corrosión, formando una buena calidad deseada por el aluminio.

- Industria naval: Los componentes marinos de la industria naval, como los componentes de los motores marinos, las hélices y las carcasas de diferentes equipos marinos, suelen estar fabricados en aluminio debido a su resistencia a la corrosión.

El futuro de la fundición de aluminio en arena

La fundición de aluminio en arena evoluciona a medida que cambian la tecnología y la sostenibilidad.

1. Automatización

La Industria 4.0 y la automatización harán que las cosas sean más eficientes y precisas para minimizar los errores y aumentar la coherencia con la ayuda de robots y la recopilación de datos en tiempo real.

2. Aleaciones avanzadas

El rendimiento de las piezas de fundición mejorará con nuevas aleaciones de aluminio de gran resistencia y características térmicas superiores. Esto será aplicable, sobre todo, en automoción y aeronáutica.

3. Sostenibilidad

El futuro estará en los procesos de fundición respetuosos con el medio ambiente, en los que el aluminio utilizado se reciclará y la energía empleada y las emisiones de carbono serán bajas, con lo que el proceso será más sostenible.

4. Integración de la impresión 3D

Los moldes y núcleos se imprimirán en 3D con diseños más complejos, lo que puede acortar el plazo de entrega y flexibilizar la producción de las piezas.

5. Materiales inteligentes

Pequeños materiales con capacidad de autorreparación y sensores en componentes fundidos mejorarán las funcionalidades y la información en tiempo real de aplicaciones cruciales.

GC Precision Mould: La solución de fundición en arena de aluminio de mayor calidad en la que puede confiar

Por ello, somos la empresa de confianza para proporcionar servicios de fundición en arena de aluminio de alta calidad en GC molde de precisión. Con experiencia y tecnología de alta tecnología, le proporcionamos piezas de precisión según sus requisitos exactos. Garantizamos soluciones innovadoras y rentables, una producción de calidad y eficiencia, tanto si tiene que trabajar con cantidades reducidas como si necesita una gran producción en serie. Nuestros clientes pertenecen a la industria del automóvil, la industria aeroespacial y la industria de equipos industriales, y confían en nosotros para que les proporcionemos servicios eficaces, sólidos y rápidos. Cuando necesite realizar un pedido de fundición de aluminio, selecciónenos y obtendrá una calidad y un servicio inigualables.

Conclusión

La fundición de aluminio en arena es una importante tecnología de fabricación y ha desempeñado un papel fundamental en la fabricación de componentes ligeros, duraderos y complejos en muchas industrias. Es asequible, flexible y permite la producción de diseños elaborados. Sin embargo, a pesar de sus problemas de acabado superficial y dimensionales, sigue utilizándose en la fabricación de grandes volúmenes de productos de automoción, aeroespaciales e industriales. La fundición de aluminio en arena es versátil y rentable, lo que explica por qué esta técnica sigue siendo uno de los métodos de producción a los que recurren los fabricantes cuando necesitan una técnica adecuada y eficaz para producir piezas de aluminio.

Con un conocimiento adecuado de los factores importantes en el proceso de fundición en arena, los puntos fuertes y los puntos débiles del proceso, las industrias deben, por lo tanto, tomar decisiones informadas sobre cómo capitalizar este proceso cuando se trata de sus necesidades de fabricación.

Preguntas frecuentes

1. Entonces, ¿en qué industrias trabaja GC Precision Mould?

GC Precision Mould ofrece los mejores servicios de fundición en arena de aluminio a diferentes industrias como la automovilística, la aeroespacial, la de equipos industriales y la de electrónica de consumo. Nuestra experiencia se centra en la fabricación de componentes de precisión, adaptados a sus necesidades.

2. ¿Por qué los clientes prefieren GC Precision Mould en el mercado?

Somos los expertos en nuestro campo con la tecnología más desarrollada y preocupados por el medio ambiente. Nuestras aplicaciones de soluciones son únicas, nuestra fabricación es eficiente, nuestros precios son favorables y entregamos los pedidos en el momento adecuado para que cada proyecto se ajuste a sus mejores estándares de calidad y eficacia.

3. ¿Cuánto dura por término medio un proyecto de fundición de aluminio en arena?

Dependiendo de la complejidad y la cantidad de piezas de fundición que se necesiten, así será el plazo de entrega. Colaboramos con los clientes para establecer plazos factibles a fin de entregar a tiempo, tanto si se trata de prototipos como de producción en serie, y mantener los altos niveles de calidad.

0 Comentarios