La fundición en arena, fundición en arena de aluminio, es uno de los procedimientos de fundición de metales más populares y flexibles que se utilizan en la industria manufacturera. El proceso permite a ingenieros y fabricantes producir fácilmente piezas duraderas, ligeras y con formas detalladas a un precio comparativamente barato. El aluminio es un material adecuado para la fundición en arena, ya que es un metal ligero con buena resistencia a la corrosión y alta conductividad térmica, por lo que puede aplicarse prácticamente en los sectores de automoción, aeroespacial, construcción y doméstico. Se ha demostrado que los atributos de la fundición de aluminio en arena determinan la forma de optimizar el proceso de producción, reducir los defectos y tomar decisiones razonables en cuanto a la elección del método de fundición.

Este artículo repasará los principios básicos de la fundición de aluminio en arena, las principales ventajas que presenta, los inconvenientes que plantea y algunas recomendaciones útiles sobre cómo utilizarla en todo su potencial. También ofrecerá una breve comparación con las demás tecnologías de fundición para poner de manifiesto las razones por las que la fundición de aluminio en arena sigue siendo la fundición preferida en la mayoría de las situaciones industriales.

Fundición de aluminio en arena

¿Qué es la fundición de aluminio en arena?

La fundición de aluminio en arena es un procedimiento de fabricación por el que el aluminio fundido se vierte en un molde de arena para fabricar artículos metálicos. El molde de arena está perfectamente diseñado para el diseño concreto de la pieza que se necesita. Cuando el aluminio se endurece y se enfría, se rompe el molde y se extrae la pieza fundida. La fundición en arena es especialmente útil en la producción de piezas de geometría compleja y gran tamaño que pueden resultar muy costosas o difíciles de fabricar con otras técnicas.

Proceso de fundición de aluminio en arena

La fundición de aluminio en arena suele abarcar varios pasos principales, que incluyen:

- Creación de patrones: El patrón que debe adoptar una determinada pieza se crea en forma de réplica de madera, plástico o metal. Esta tendencia establece la cavidad de la forma del molde.

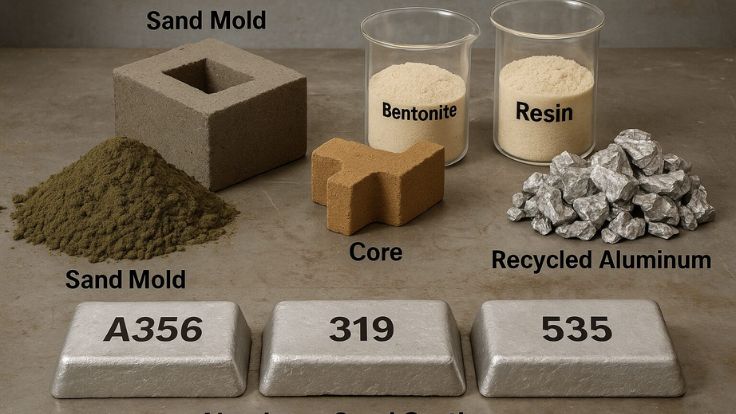

- Preparación del molde: El patrón se rodea de una arena de grano fino medio (normalmente con adición de arcilla y agua), que se coloca alrededor del patrón para crear un molde. Para permitir la circulación del metal fundido y la salida de los gases, el molde dispone de canales denominados compuertas y contrapuertas.

- Fundición de aluminio: En primer lugar, los lingotes de aluminio se funden en un horno y luego se calientan a la temperatura de colada correspondiente, pero la mayoría de las veces oscila entre 660 °C y 700 °C, según la aleación.

- Vertido: Esto se hace vertiendo el aluminio fundido en el molde de arena. Deben evitarse las bolsas de aire y los defectos mediante una manipulación adecuada.

- Enfriamiento y solidificación: El aluminio se enfría y solidifica en un molde. La velocidad de enfriamiento influye en las propiedades mecánicas finales y en el acabado superficial.

- Eliminación de moho: Tras solidificarse, el molde de arena se rompe para deshacerse de la fundición de aluminio.

- Acabado: El postprocesado de la obra se lleva a cabo tras realizar las especificaciones deseadas. Esto se hace mediante el proceso de rectificado, mecanizado, tratamiento térmico o acabado superficial.

Ventajas de la fundición de aluminio en arena

Relación coste-eficacia

Una de las mayores ventajas de la fundición de aluminio en arena es su asequibilidad. No es muy costoso en la inversión inicial, ya que la mayoría de los procesos de fundición, como la fundición a presión, son muy caros. Los moldes de arena pueden utilizarse repetidamente y, en caso de rotura tras un solo uso, la arena puede reutilizarse con frecuencia. Por todo ello, la fundición de aluminio en arena es un método rentable para fundir pequeñas y grandes cantidades de piezas, sobre todo cuando se trata de formas complejas.

Flexibilidad de diseño

Flexibilidad de diseño mediante fundición de aluminio en arena. Además, su diseño es increíblemente flexible. Permite a los fabricantes producir geometrías complejas, rebajes y zonas huecas que podrían resultar difíciles o imposibles con otros métodos de producción. Esta versatilidad es especialmente beneficiosa en sectores como el aeroespacial y el automovilístico, donde pueden ser necesarias formas complicadas para satisfacer necesidades funcionales o estéticas.

Fuerte y alto punto de fusión

El papel de las aleaciones de aluminio en la fundición en arena es que proporcionan un rendimiento superior en términos de cualidades mecánicas, como la relación resistencia-peso, y un punto de fusión decente. Con estas propiedades, la fundición de aluminio se utiliza en componentes que soportan un nivel medio de tensión mecánica y los efectos de los cambios de temperatura, como la fundición de motores, carcasas y soportes.

Capacidad para fabricar formas complicadas

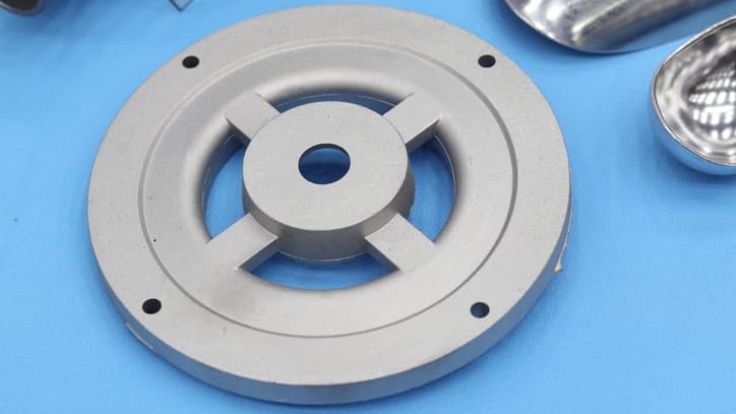

La fundición en arena puede ser muy versátil y permite formas muy elaboradas. Los agujeros, nervaduras y otros intrincados pasajes internos, resaltes, etc., pueden construirse en el propio molde y eliminar la necesidad de mecanizado y postprocesado. Esta ventaja es especialmente útil en la producción en serie de piezas de maquinaria aeroespacial, automovilística e industrial.

Reciclabilidad

El aluminio puede reciclarse, y no debe desperdiciarse debido a su alto nivel de reciclabilidad, y el uso de la fundición en arena lo hará aún más respetuoso con el medio ambiente. Las piezas de fundición rechazadas o los recortes de las operaciones de mecanizado pueden refundirse y reutilizarse como chatarra de aluminio. Además, se puede reclamar y reutilizar la arena utilizada en los moldes, lo que reduce los costes de producción y los residuos.

Acabado y textura

Una textura natural en una pieza de fundición puede ser deseable en algunos usos; la fundición en arena de aluminio puede ser una buena elección. La superficie rugosa del acabado puede mejorar la adherencia de la pintura, los revestimientos o cualquier otro tratamiento de superficie. Aunque es posible que se quiera mecanizar en la superficie para conseguir una superficie increíblemente precisa, la textura (tras el mecanizado) suele tener cierta funcionalidad o atractivo estético.

Desventajas de la fundición de aluminio en arena

Tolerancia de los límites dimensionales

Uno de los principales inconvenientes de la fundición de aluminio en arena es que las dimensiones obtenidas no son tan exactas como las de otras técnicas, como la fundición a presión o la fundición a la cera perdida. Durante el vertido y el enfriamiento, el molde de arena puede dilatarse o contraerse un poco de tamaño, por lo que pueden producirse ligeros cambios en las dimensiones finales. Las tolerancias estrictas también pueden implicar un mecanizado adicional, lo que se traduce en más tiempo y gastos dedicados a la producción.

Defectos superficiales

Los defectos superficiales de las piezas moldeadas de aluminio en arena pueden ser porosidad, inclusiones de arena y rugosidad. Los factores que causan la porosidad y las inclusiones de arena son: el gas queda atrapado en el metal fundido y las partículas sueltas se mezclan con el aluminio debido al molde. Estos defectos pueden reducirse preparando adecuadamente los moldes y las técnicas de vertido; sin embargo, suelen requerir algún tipo de tratamiento posterior para su limpieza.

Índice de producción reducido

La fundición en arena es lenta en comparación con otros procesos de fabricación de gran volumen, como la fundición a presión. Cada molde tiene que hacerse de uno en uno, y su enfriamiento y endurecimiento pueden llevar mucho tiempo. Otras técnicas de fundición podrían ser más eficaces cuando se desea producir piezas diminutas y homogéneas en serie.

Proceso laborioso

La fundición de aluminio en arena requiere mano de obra altamente cualificada para la preparación del molde, el vertido y el acabado. No está tan automatizado como los demás procesos, y pueden producirse incoherencias y defectos debido a que el ser humano puede introducir errores. Es necesario invertir en recursos humanos formados y en medidas de control de calidad para garantizar el mantenimiento de la calidad de la producción.

Requisitos de postprocesamiento

La mayoría de las piezas de fundición de aluminio en arena necesitan un tratamiento posterior que implica el acabado de la superficie, el mecanizado y el tratamiento térmico. Todos estos procesos aumentan el coste y el tiempo de fabricación. En otros casos, los componentes complejos o de precisión pueden necesitar mucho trabajo de acabado para alcanzar la calidad dimensional y superficial estipulada.

Uso Fundición de aluminio en arena

Industria del automóvil Aluminio La fundición en arena es muy popular en la fabricación de bloques de motor, culatas y carcasas de transmisión en la industria del automóvil. La fundición de aluminio ofrece la posibilidad de producir formas y diseños sofisticados, así como estructuras de paredes finas que permiten mejorar el rendimiento de los vehículos y reducir el consumo de combustible.

Industria aeroespacial

La industria aeroespacial utiliza piezas moldeadas en arena de aluminio como piezas estructurales ligeras, soportes y carcasas, y piezas del motor. Su capacidad para aportar solidez, resistencia a la corrosión y la flexibilidad del diseño permiten a los ingenieros fabricar piezas que presentan elevados requisitos de seguridad y rendimiento.

Construcciones e infraestructuras

Las aplicaciones de la construcción dependen de las piezas de fundición de aluminio, y entre ellas se incluyen el diseño de manillas de puertas, marcos de ventanas, escuadras y otros accesorios arquitectónicos. La fundición en arena permite fabricar piezas grandes, a medida, duraderas e incluso bellas.

Productos domésticos e industriales

La fundición en arena de aluminio es habitual para fabricar artículos de uso cotidiano en el hogar: utensilios de cocina, artículos ornamentales, piezas de maquinaria y muchos otros. Es una técnica de producción flexible porque permite fabricar tanto piezas eficientes como decorativas.

Relación con otros métodos de fundición

Fundición en arena frente a fundición a presión

La velocidad de producción y la precisión dimensional de la fundición a presión son altas en comparación con otros tipos de fundición, como la fundición en arena. Sin embargo, es costoso de moldear porque necesita moldes caros y no se adapta fácilmente a piezas grandes. En cambio, la fundición en arena es menos costosa en volúmenes de producción bajos y medios, y tiene mayor flexibilidad de diseño.

Fundición en arena frente a fundición a la cera perdida

La fundición a la cera perdida ofrece un mejor acabado superficial y una mayor precisión dimensional, pero es más costosa y requiere más tiempo. Esta forma de fundición de aluminio en arena es ideal para las piezas más pequeñas y elaboradas, en las que el coste y la flexibilidad son más importantes que el detalle de la superficie de fundición.

Molde de fundición de aluminio, materiales de refrigeración y arena

Diseño correcto del molde

El molde de arena debe diseñarse con cuidado para que el metal fluya uniformemente y se reduzcan al mínimo los defectos (por ejemplo, puede ser importante incluir compuertas y bandas). La arena de alta plasticidad y granulometría uniforme aumenta la resistencia del molde y el acabado superficial.

Regulación de las tarifas de refrigeración

Las tensiones internas en las piezas fundidas de aluminio pueden reducirse mediante la gestión de la velocidad de enfriamiento, minimizando así la porosidad. Se pueden obtener mejores propiedades mecánicas mediante un enfriamiento lento controlado, pero un enfriamiento rápido puede provocar grietas o alabeos.

Uso avanzado de materiales arenosos

Los nuevos compuestos de arena, por ejemplo, las arenas sintéticas o aglomeradas, son más fuertes, térmicamente más resistentes y reutilizables. Una de las vías para mejorar la precisión dimensional, las cualidades superficiales y el rendimiento de la fundición sería seleccionar el tipo de arena adecuado para una determinada aplicación de fundición.

Futuro de la fundición de aluminio en arena

La fundición de aluminio en arena está a punto de experimentar grandes avances en el futuro debido a la creciente demanda de piezas ligeras, resistentes y complejas en las industrias. Varias tendencias y avances tecnológicos están trabajando para definir el futuro de este modo clásico de fabricación:

Adopción de materiales avanzados Adopción de materiales avanzados

Los científicos están creando nuevas aleaciones de aluminio con mayores propiedades mecánicas, resistencia a la corrosión y propiedades a altas temperaturas. Con estas aleaciones especiales, las piezas fundidas pueden soportar condiciones más elevadas, lo que amplía los usos de la fundición en arena de aluminio en las industrias aeroespacial, automovilística y energética.

Fabricación inteligente y automatización

La fundición en arena se encuentra en un lento proceso de automatización, y la necesidad de realizar procedimientos que requieren mucha mano de obra se está reduciendo al mínimo en favor de un proceso de producción eficiente. La robótica, la manipulación automatizada de moldes y los sistemas de vertido de precisión reducen los errores humanos, aumentan la uniformidad y reducen los costes de producción. Los enfoques de fabricación inteligente, como la supervisión de los moldes y los índices de enfriamiento con ayuda de IoT, garantizan una mejor calidad y previsibilidad de las piezas fundidas.

Técnicas de impresión 3D y fundición híbrida

La impresión aditiva se está combinando con procesos existentes, como la fundición en arena, para permitir la fabricación de moldes y patrones más complejos. La impresión 3D en moldes de arena puede permitir un mayor nivel de detalle del que sería capaz de producir el moldeo en arena convencional, o cuya producción resultaría prohibitivamente cara. Las soluciones que utilizan un proceso aditivo de impresión 3D junto con un proceso sustractivo como la fundición en arena ya están haciendo posible la creación de prototipos y la producción en volúmenes reducidos de componentes altamente personalizados con mayor rapidez.

Énfasis medioambiental Sostenibilidad

La industria de la fundición se está centrando en prácticas sostenibles. El aluminio reciclable, la reutilización de la arena y los hornos baratos propulsados por energía están minimizando la lacra ecológica de la fundición en arena. También se están estudiando otras medidas (como que las empresas estudien la posibilidad de capturar y reutilizar el calor residual y reducir las emisiones de producción durante el proceso de fundición).

Simulación digital, modelización predictiva

El arte de modelar y optimizar una colada en arena se está reconvirtiendo gracias a la utilización de programas informáticos de simulación digital. Los ingenieros pueden modelizar el flujo de fluido, la velocidad de enfriamiento y la solidificación para determinar los defectos y, en consecuencia, optimizar el diseño de los moldes antes de la fabricación. Esto abrevia las pruebas, disminuye los plazos de avance y mejora la naturaleza de la fundición.

Nuevo desarrollo industrial

Con los continuos avances en aleaciones de aluminio y el aumento de la precisión de la fundición, la fundición en arena de aluminio se está utilizando en campos más novedosos como las energías renovables, los coches eléctricos, los robots y los equipos industriales de alto rendimiento. La innovación está aumentando la aplicación de este proceso de fabricación tradicional debido a la necesidad de componentes ligeros, resistentes y asequibles.

GC Precision Mould: Su fabricante de confianza de fundición de aluminio en arena

GC Precision Mould se especializa en ofrecer calidad fundición de aluminio en arena a la medida de nuestros clientes. Nuestros muchos años de experiencia en la industria de fabricación de precisión nos permiten incorporar tecnología de buena calidad con una excelente artesanía para conseguir piezas de aluminio duraderas, precisas y complejas. Nos hemos centrado en ofrecer calidad, eficiencia e innovación para proporcionar todas las piezas de fundición que se ajustan a los altos estándares de la industria. En automoción, aeroespacial, construcción o usos industriales, GC Precision Mould es una empresa consolidada que merece la pena tener en cuenta por los costes y las personalizaciones que ofrece a los clientes. Hacemos hincapié en crear menos defectos, agilizar las fases de fabricación y producir excelencia en cada empresa, ayudando a nuestros clientes a adquirir un rendimiento y un valor de coste de primera categoría en sus productos.

Conclusión

La fundición de aluminio en arena es la práctica de fabricación más versátil y comúnmente utilizada que presenta numerosas ventajas, como la rentabilidad, la flexibilidad de diseño, el carácter reciclable y la capacidad de realizar formas complicadas. Sus ventajas la han convertido en una técnica esencial en las industrias automovilística y aeroespacial, en el sector de la construcción y en los productos domésticos, aunque presenta ciertos inconvenientes, como una menor precisión dimensional, imperfecciones en la superficie, entre otros factores que hacen que el proceso requiera mucha mano de obra. Conociendo los pros y los contras de la fundición de aluminio en arena y siguiendo las mejores estrategias en el diseño del molde, el proceso de enfriamiento y el material de acabado, los fabricantes podrán maximizar su producción, reducir los defectos y obtener piezas de fundición de aluminio de calidad que servirán para diferentes fines.

Preguntas frecuentes

¿Por qué el aluminio es un elemento ideal para la fundición en arena?

El aluminio es muy deseable cuando se necesita fundir en arena porque tiene una baja densidad, una excelente resistencia a la corrosión y una conductividad térmica muy alta, lo que permite fabricar piezas ligeras, fuertes y complejas.

¿Es posible mecanizar piezas de aluminio fundido en arena?

La mayoría de las piezas moldeadas en arena de aluminio necesitarían un proceso posterior, como el mecanizado, para obtener las dimensiones y superficies lisas.

¿Cuál es la diferencia entre la fundición en arena y la fundición a presión?

La fundición en arena es más barata y más fácil de acomodar piezas complejas o grandes, y es más lenta y menos exacta en sus dimensiones que la fundición a presión.

¿En qué industrias se utiliza más la fundición de aluminio en arena?

La industria del automóvil, la construcción, la industria aeroespacial y la industria doméstica utilizan sobre todo la fundición en arena de aluminio para fabricar diversas piezas.

¿Cómo se reducen los defectos en las piezas moldeadas en arena de aluminio?

El diseño del molde, el control del vertido, las velocidades de enfriamiento y la calidad de los materiales de la arena ayudan a reducir la porosidad y las irregularidades de la superficie, minimizando los defectos.

0 Comentarios