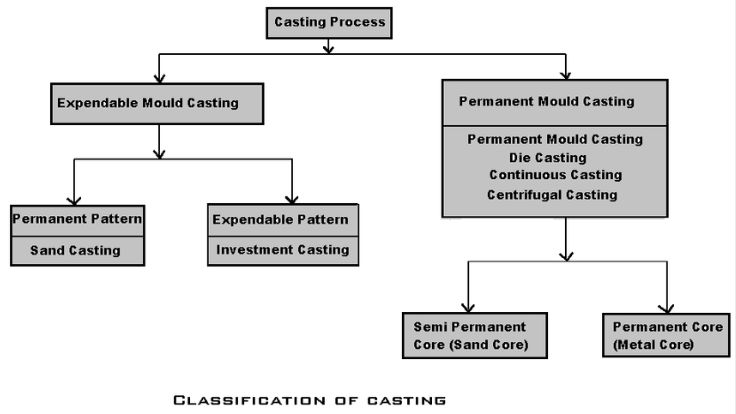

La fundición en molde fungible es un proceso flexible de fabricación de artículos metálicos mediante el vertido de metal fundido en moldes que se destruyen después de cada proceso de producción. Moldes fungibles. A diferencia de los moldes permanentes, que pueden regenerarse, los moldes fungibles son de materiales como arena, yeso o cerámica, y son desechables una vez realizada la fundición. Es la forma adecuada de fabricar piezas con formas intrincadas, precisión extrema y detalles minuciosos que probablemente no serían sencillos o factibles con otros procesos.

Entre las industrias que requieren una producción de bajo a medio volumen de alta calidad en la creación de moldes se encuentran la aeroespacial, la automovilística, la médica y la de defensa, entre otras. El proceso puede resultar inadecuado en la producción a gran escala porque implicaría fabricar nuevos moldes para fabricar cada pieza producida y, como tal, resultaría caro, pero su capacidad para fabricar diseños complejos lo hace inestimable en el caso de la fabricación de artículos que exigen resistencia, durabilidad y precisión.

Historia de la fundición de moldes fungibles

Fundición en molde fungible tiene una larga historia y su presencia se remonta a miles de años atrás. Entre las civilizaciones que utilizaron el proceso para fundir objetos figuran los egipcios, los griegos y los romanos, y entre los objetos fundidos figuran joyas, monedas y armas. Con el paso del tiempo, el proceso cambió con la aparición de nuevos materiales y mejoras tecnológicas que permitieron una fundición más complicada y precisa.

El auge de las técnicas modernas de fundición de moldes desechables se remonta a la revolución industrial de los siglos XVIII y XIX, cuando se produjeron intensos avances en las tecnologías metalúrgicas. Con la llegada de métodos como la fundición en arena y la fundición a la cera perdida, se hizo posible producir piezas de metal de una forma totalmente diferente y, hoy en día, el hecho de que se utilicen moldes desechables en el proceso de fabricación es un hecho.

¿Qué es la fundición de moldes fungibles?

La fundición en molde fungible puede definirse como un proceso de fabricación que se aplica en la producción de piezas en metales, ya que las piezas fabricadas se introducen en un molde diseñado deliberadamente para ser destruido tras un único uso. En comparación con la fundición en molde permanente, que permite reutilizar el molde varias veces, la fundición en molde prescindible implica moldes reutilizables. Una vez que el metal fundido se enfría y se solidifica, se destruye el patrón o el molde para obtener el producto acabado.

Este proceso es especialmente apropiado cuando se moldean piezas complicadas que pueden ser piezas de alta precisión que de otro modo serían costosas e incluso imposibles de crear con otras técnicas. El término prescindible significa que el molde se consume en un ciclo, es decir, que después de cada uso hay que desarrollar un molde nuevo para fabricar una pieza diferente.

Cómo utilizar la fundición en molde fungible

Creación de patrones

En la fundición de moldes fungibles, el paso inicial es hacer un patrón de la pieza que se va a fundir. El patrón se compone de materiales como cera, espuma o metal y está configurado para imitar la forma del producto final.

Formación de moldes

Una sustancia de molde, que puede ser arena, yeso o cerámica, rodea el modelo, y el material puede retirarse por diversos métodos según el proceso de fundición empleado.

Eliminación de patrones

Una vez que el material del molde se endurece, se extrae el patrón y la mayoría de las veces se hace fundiéndolos, quemándolos o rompiéndolos. Así se forma un hueco en el molde con la forma exacta del patrón original.

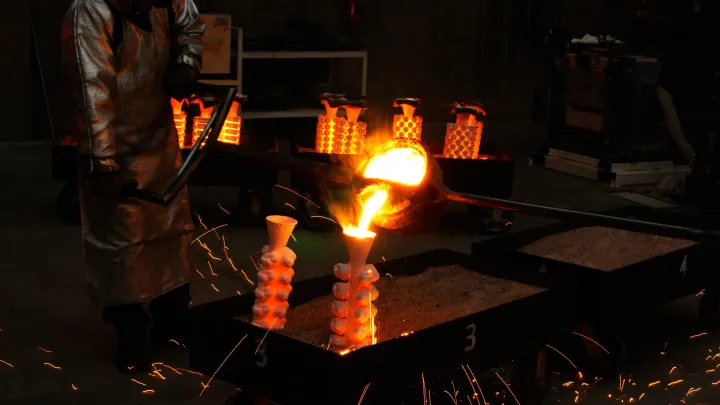

Vertido de metales

Una vez preparada la cavidad del molde, se introduce en él metal fundido que rellena la cavidad dejada por el patrón. El metal se enfría y se solidifica.

Destrucción de moho

Una vez que el metal se ha enfriado y solidificado, se destruye el molde (normalmente rompiéndolo y aplastándolo o disolviéndolo) para recuperar la pieza fundida.

Tratamiento posterior

Una vez que la pieza fundida se ha desmoldeado, aún puede refinarse más mediante técnicas de acabado secundarias, como procesos de mecanizado o pulido, para conseguir las especificaciones requeridas.

Tipos de fundición de moldes fungibles

Profundicemos un poco más en el tipo de fundición de moldes fungibles:

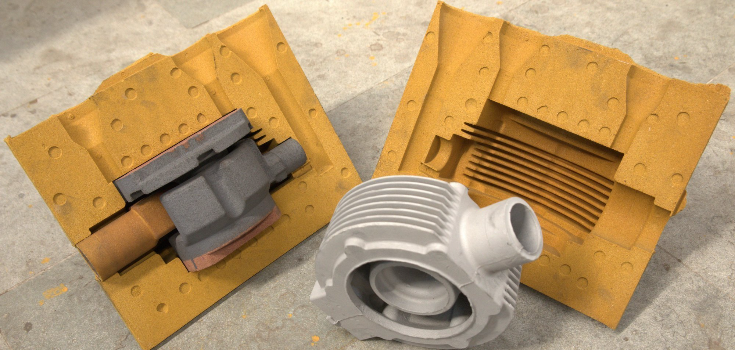

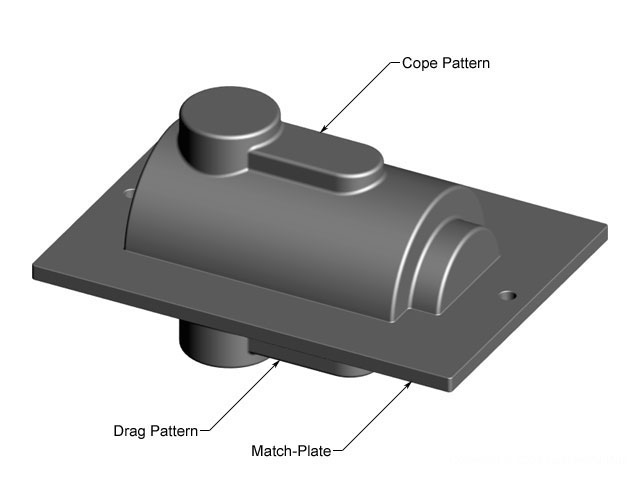

1. Fundición en arena

Fundición en molde fungible. Una de las formas más comunes de fundición en arena es el vaciado en arena. Requiere la fabricación de un molde, lo que se hace empaquetando arena, que se suele entremezclar con una mezcla de arcilla y agua alrededor de un patrón (modelo de lo que se va a fundir). Se suele utilizar un modelo de metal o cera y, una vez solidificado el molde, se rompe o funde el modelo.

Resumen del proceso:

- Un material, como el metal o la cera, se fabrica en forma de patrón.

- A continuación, se recubre el dibujo con una mezcla de arena, arcilla y agua.

- Se repele el patrón y se endurece la arena calentando el molde.

- La cavidad dejada por el patrón se rellena con metal fundido que se funde.

- Una vez solidificado el metal, se rompe el molde para exponer la pieza fundida.

Ventajas:

- Funciona de forma rentable cuando el volumen de producción es bajo o medio.

- Capaz de producir piezas moldeadas a granel de geometría simple.

- Polivalente, puede fabricarse con distintos materiales, aluminio, hierro y acero.

- Rampante en las industrias automovilística, pesada y de maquinaria.

Desventajas:

- El acabado superficial no es tan liso como el de los otros métodos de fundición.

- Los diseños muy finos no funcionan bien.

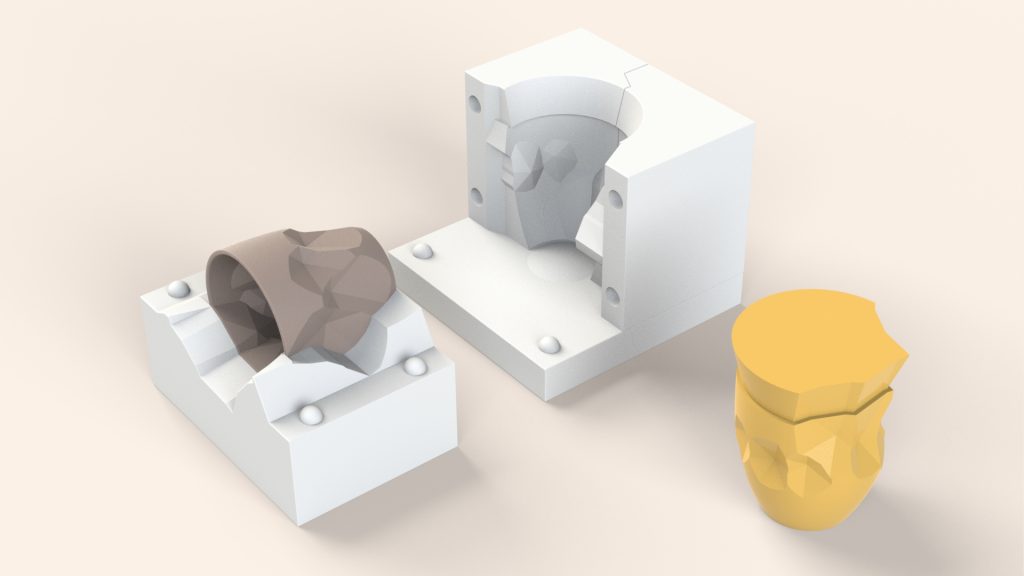

2. Fundición a la cera perdida

Otro método de fundición de moldes fungibles muy preciso es la fundición a la cera perdida. Se trata de un proceso que consiste en aplicar un patrón de cera con una capa de cerámica que se seca para endurecerse. A continuación, la cera se funde y se escurre, dejando un molde hueco de cerámica en el que se vierte el metal fundido.

Resumen del proceso:

- El patrón de cera está formado por un patrón que se moldea en el diseño preferido.

- Para hacer una cáscara gruesa, se cubre el patrón de cera con una capa de esa lechada y luego se lija.

- A continuación, se calienta todo el molde y se vacía la cera fundida.

- A continuación, la cáscara de cerámica se funde con metal.

- Una vez que el metal ha tenido tiempo de solidificarse, se rompe la capa de cerámica para mostrar el molde.

Ventajas:

- Tales cualidades de alta precisión y muy buenos acabados superficiales.

- Mejor cuando se utiliza para moldear los pequeños detalles y las piezas complejas.

- Puede aplicarse a un espectro muy amplio de metales, como el acero inoxidable, el titanio y los metales preciosos.

Desventajas:

- Los términos especiales son más caros que la fundición en arena.

- Lleva más tiempo.

- Adecuado para pequeñas series de fabricación de componentes, inadecuado para la producción en serie.

3. Moldeo de conchas

Moldeo en coquilla El moldeo en coquilla también es un proceso de fundición que, en principio, está estrechamente relacionado con la fundición a la cera perdida, aunque ahora el patrón es una coquilla de arena alrededor de un patrón de metal. A este proceso también se le atribuye una gran precisión en el dimensionado de las piezas, así como unos acabados superficiales suaves de las mismas.

Resumen del proceso:

- Se templa un patrón metálico y se sumerge en una lechada de arena fina.

- El dibujo se fija en la arena, formando la concha.

- Cuando la cáscara está lista, se calienta hasta que sólo queda algún resto de material de patrón.

- Se vierte la cáscara llena de metal fundido y, cuando el metal se solidifica, se rompe la cáscara para extraer la pieza fundida.

Ventajas:

- Fabrica piezas de gran precisión dimensional y bordes planchados.

- Es adecuado para la fundición de piezas complicadas.

- Puede trabajar metales con un punto de fusión elevado, como el acero y el hierro.

Desventajas:

- Es más caro que la fundición en arena.

- Como se necesita mucho tiempo para crear un caparazón preciso, se limitan a piezas más pequeñas.

- No es tan variada en cuanto a la elección del material como la fundición en arena.

4. Fundición de espuma perdida (LFC )

Fundición de espuma perdida (LFC) La fundición de espuma perdida es una nueva forma de fundición de moldes fungibles que utiliza patrones de espuma en lugar de patrones de metal o cera. El patrón de espuma se cubre de arena y se vierte metal fundido en el agujero, desdibujando el uso de espuma.

Resumen del proceso:

- Se hace un molde de espuma de la pieza que se va a fundir.

- A continuación, se aplica una capa de arena sobre el dibujo de la espuma y se presiona la arena para hacer un molde.

- Se calienta el molde y se vierte en él el metal fundido.

- El patrón cubierto de espuma es vaporizado por el metal fundido, y el resto es la sección solidificada.

Ventajas:

- Es perfecto para fundir geometrías complejas con poco trabajo destruido.

- Es capaz de producir piezas de gran detalle y asombrosamente lisas.

- Asequible para volúmenes bajos y medios.

Desventajas:

- Se limita a piezas pequeñas.

- Moldes caros frente a la fundición en arena convencional.

- No se aplica a todo tipo de metales porque la temperatura y la presión deben ajustarse cuidadosamente.

5. Moldeado de escayola

El vaciado de moldes de escayola incorpora el proceso de moldear una escayola. El yeso se combina con agua y luego se aplica sobre un patrón, normalmente después se retira el patrón cuando se endurece. Se aplica sobre todo a piezas pequeñas con detalles.

Resumen del proceso:

- Una plantilla está hecha de metal o de alguna sustancia relacionada.

- El patrón se sumerge en una solución de yeso, agua y otros materiales para producir un molde.

- A continuación, el molde se endurece y se calienta para fundir el reticulado.

- La producción de fundición se realiza vertiendo metales fundidos en el molde.

Ventajas:

- Fabrica piezas de buena calidad con un buen acabado superficial.

- Aplicable tanto a piezas pequeñas como a piezas caracterizadas por detalles finos.

- Es aplicable en la producción de bajo volumen.

Desventajas:

- Estos métodos son caros y requieren mucho tiempo.

- Restringido a componentes pequeños y metales que se funden a baja temperatura.

6. Patrón permanente - Moldeo en arena

Se trata de un método reutilizable (utilizando un patrón reutilizable, en contraposición a un patrón prescindible) aunque el patrón reutilizable es un molde desechable. Se trata de un método combinado en el que el molde se recicla, pero el molde de arena se destruye después de cada colada.

Resumen del proceso:

- Se hace una caja de molde con un dibujo permanente dentro y arena alrededor.

- Una vez hecho el molde de arena, se retira el patrón y se vierte metal fundido en la cavidad.

- El proceso de fundición destruye la arena para extraer el producto final.

Ventajas:

- Durante la producción de volúmenes bajos y medios, es más rentable que el moldeo por inyección.

- Es adecuado para piezas más grandes, como bloques de motor y bastidores.

Desventajas:

- Poca precisión y acabado superficial si se compara con la fundición a la cera perdida.

7. CGP o proceso de caja fría

Las piezas moldeadas de arena con aglutinante químico procedentes de moldes de arena con aglutinante químico se moldean mediante el proceso de caja fría. La arena se combina con un aglutinante y el conjunto de moldeo se utiliza sin calentamiento. Esto se utiliza sobre todo en la fabricación de piezas de industrias que necesitan durabilidad y resistencia, como la del petróleo y el gas.

Resumen del proceso:

- El molde se fabrica con arena combinada con un aglutinante químico y se compacta.

- Una vez en el molde, se cura en un ambiente frío y el molde se endurece sin necesidad de utilizar calor.

- Se vierte metal fundido en el molde, se deja solidificar y se desmolda.

Ventajas:

- Es aplicable cuando se necesita un alto nivel de resistencia en las piezas fundidas.

- Piezas de fundición ideales: adecuadas para metales que podrían ser difíciles de fundir en los moldes de arena normales.

Desventajas:

- Es posible que los aglutinantes químicos necesarios en el proceso de fabricación de moldes no se adapten a todos los metales.

- Se limita a materiales y aplicaciones.

Materiales aplicados en la fundición de moldes fungibles

En la fundición de moldes fungibles, el molde debe construirse con un material diseñado para ser destruido después de un uso. El material utilizado también viene determinado por el proceso utilizado para la fundición, el material a fundir y las necesidades de una pieza en particular. A continuación se indican algunos de los materiales más utilizados en la fundición de moldes desechables:

1. Arena

Los moldes fungibles hechos de arena son los más utilizados y los más comunes en la fundición en arena. Se combina con algún tipo de aglutinante (por ejemplo, arcilla o resina) y se vierte en un molde capaz de resistir el calor del metal fundido. Los moldes de arena son flexibles, económicos y pueden utilizarse para fabricar componentes de gran tamaño.

2. Yeso

En el vaciado de moldes de escayola, los moldes se fabrican con una mezcla de yeso y agua. Este material puede utilizarse para fundir piezas pequeñas y muy detalladas en las que se requieren superficies lisas y detalles finos. Los moldes de escayola suelen emplearse para producir metales no férreos en volúmenes reducidos.

3. Cerámica

La fundición a la cera perdida y el moldeo en coquilla utilizan materiales cerámicos. Se cubre un patrón con una fina barbotina cerámica y, tras el secado, se crea un molde rígido adecuado para resistir la alta temperatura. La fundición de aceros, titanio y aleaciones de alto rendimiento se realiza mediante el uso de moldes cerámicos.

4. Cera

La cera se utiliza principalmente en la fundición a la cera perdida. Se hace en cera y se le añade un revestimiento cerámico. La única cáscara que le quedará después de eliminar el patrón fundiéndolo es la cáscara en la que se realiza la fundición. La cera es ideal para hacer piezas muy detalladas e intrincadas.

5. Espuma

En la fundición a la espuma perdida, la espuma actúa como material del patrón. El patrón de espuma se cubre con arena, y al verter metal fundido en él, la espuma se vaporiza, dejando la fundición de metal fundido solidificada. Los moldes de espuma también son ventajosos para la fundición de diseños geométricos complicados con menos residuos.

6. Resina

En otras técnicas avanzadas de fundición, se aplican materiales de resina para formar moldes muy precisos y resistentes. El moldeo en caja fría y en concha se realiza generalmente utilizando arena aglomerada con resina. Las resinas también pueden ser útiles para dar un buen acabado superficial y una fundición detallada en el molde final.

7. Aleaciones metálicas (para tener patrones)

En algunos sistemas de fundición de moldes fungibles, como la fundición en arena de patrones metálicos, el patrón se fabrica con aleaciones metálicas. A continuación, se funden los moldes y se vierte el metal fundido, y estos patrones metálicos se extraen posteriormente.

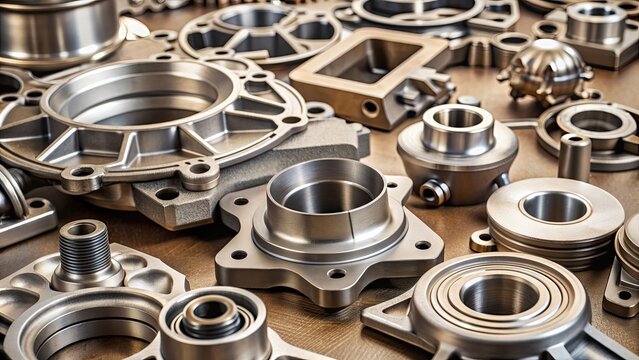

Ventajas de la fundición en molde fungible

La fundición en molde fungible presenta una serie de ventajas que la convierten en la elección de muchas aplicaciones. Entre estas ventajas se encuentran:

1. Capacidad de moldeado de formas complejas

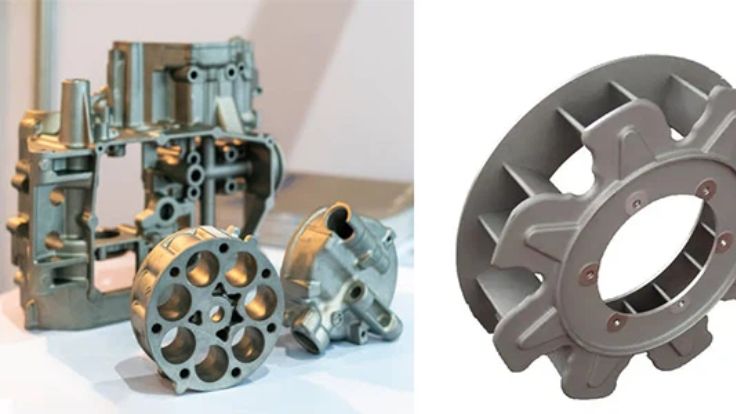

Las técnicas de fundición de moldeo fungible (por ejemplo, la fundición a la cera perdida y la fundición de espuma perdida) tienen el potencial de producir piezas con diseños complejos que no podrían fabricarse con métodos alternativos, como el mecanizado o la estampación. Esto la cualifica para ser utilizada en industrias en las que se necesitan piezas complicadas, como la aeroespacial y la del automóvil.

2. Acabado superficial y alta precisión

Algunas técnicas, como la fundición a la cera perdida y el moldeo en coquilla, dan como resultado grandes acabados superficiales y pequeños detalles en la pieza. Esto permite reducir los procesos adicionales de mecanizado y acabado, lo que resulta más barato en algunos casos.

3. Versatilidad de los materiales

La fundición en molde fungible ofrece una gran variedad de materiales, desde metales como el aluminio, el acero y el titanio hasta aleaciones más exóticas. Esta adaptabilidad es lo que permite su uso en muchas industrias, como la automovilística y la médica.

4. Corto plazo de entrega

Los moldes del proceso de fundición en molde desechable son desechables, por lo que la preparación de los moldes y las piezas fundidas puede llevar relativamente menos tiempo, a diferencia de otros procesos de fundición que utilizan moldes reutilizables. El resultado es que la fundición de moldes desechables es adecuada para series de producción de volumen bajo a medio.

5. Pequeña tirada Rentable

El capital necesario para instalar tecnologías de fundición de moldes prescindibles como la fundición a la cera perdida puede ser bastante elevado, pero el precio por pieza se reduce sustancialmente en los casos en que se requieren series de producción pequeñas y medianas. Esto resulta muy útil sobre todo en industrias que necesitan pequeñas cantidades de piezas de gran precisión pero no quieren asumir el coste de la producción a gran escala.

Problemas de la fundición de moldes fungibles

Aunque este método tiene muchas ventajas, la fundición de moldes desechables también presenta algunos problemas:

1. Destrucción del moho

Esto puede provocar un elevado coste de las series de producción de gran volumen porque el molde se estropea después de una colada. Hay que fabricar nuevos moldes cada vez que se rompe la pieza fundida, lo que puede resultar un proceso costoso y hacer que la fundición de moldes prescindibles resulte menos atractiva en las producciones masivas.

2. La reutilización del molde es limitada

Con una fundición de molde permanente, los moldes son reutilizables y pueden reutilizarse muchas veces, en cambio, los moldes utilizados en la fundición de molde prescindible deben reproducirse con cada nueva pieza. Esto eleva los costes utilizados en términos de material y mano de obra implicados en el proceso.

3. Producción de series pequeñas

Molde fungible Realmente, como las tiradas de producción son más pequeñas, la fundición de moldes fungibles es a veces mejor dependiendo de lo caro y largo que sea fundir un molde nuevo. Otras técnicas, como la fundición a presión o la fundición en molde permanente, son más asequibles en producciones de gran volumen.

Usos de la fundición de moldes fungibles

La fundición en molde fungible se utiliza en numerosas industrias en las que son necesarias geometrías complejas en piezas de alta precisión. Uno de los principales usos puede resumirse así:

1. Industria aeroespacial

Ejemplos de artículos fabricados en la industria aeroespacial mediante fundición en molde prescindible son los álabes de turbohélice, las carcasas y otros componentes en los que se requiere gran resistencia, precisión y capacidad de los materiales para soportar temperaturas severas. La fundición a la cera perdida encuentra especial ,favor en esta industria porque puede producir formas complicadas, tendiendo a acabados superficiales superiores.

2. Industria del automóvil

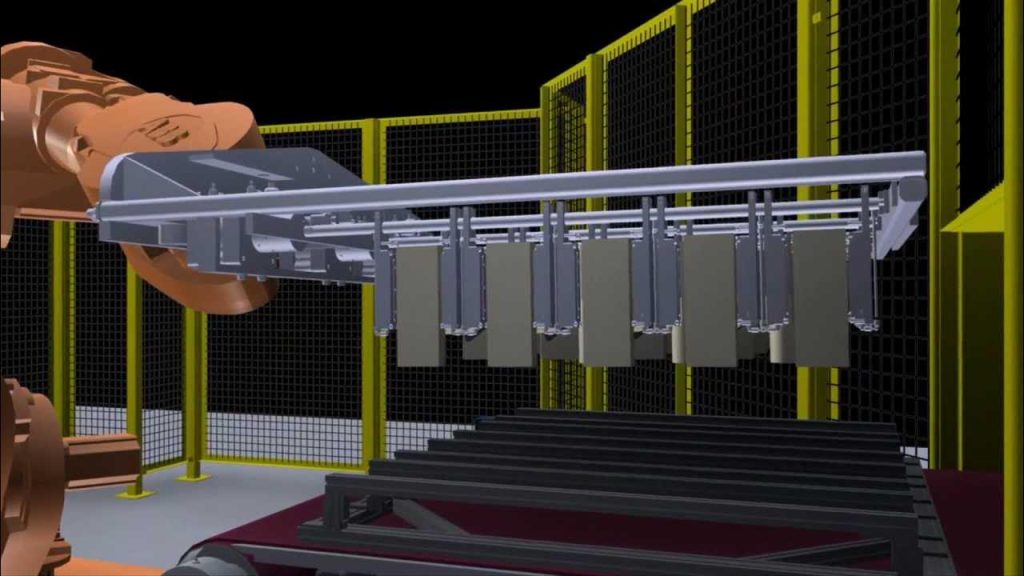

La industria del automóvil depende de la fundición de moldes fungibles para fabricar componentes como bloques de motor, carcasas de transmisión y otros componentes que deben ser resistentes y duraderos. Este sector utiliza normalmente la fundición en arena y el moldeo en coquilla.

3. Fabricación de productos sanitarios

Los equipos médicos, incluidos los quirúrgicos, los implantes y las prótesis, se fabrican mediante fundición en molde desechable. Se trata de la tecnología más adecuada en el campo de la medicina, ya que su ajuste y funcionalidad son esenciales y esta tecnología permite fabricar fácilmente piezas complejas.

4. Militar y Defensa

En el ámbito de la defensa, la fundición de moldes fungibles se utiliza en la fabricación de armas, blindajes y otras piezas de equipos militares. En este sector, el rendimiento y la fiabilidad son factores importantes, por lo que la capacidad de fabricar componentes complejos y robustos es fundamental.

GC Precision Mould: Una empresa en la que puede confiar

GC PrecisionMould es una empresa que produce moldes de calidad y precisión para diferentes industrias. También ofrecemos diseño de moldes a medida, fabricación de moldes a medida y moldes personalizados entregados con altos niveles de precisión y resistencia. Nuestras tecnologías de vanguardia y los métodos más modernos garantizan que cada molde esté a la altura de los máximos niveles de rendimiento y eficacia. Recurra a GC Precision Mould para satisfacer su necesidad de geometrías elaboradas y los detalles más nítidos. GC Precision Mould ofrece un servicio profesional en la fundición de moldes, incluidos los fungibles y permanentes fundición en molde. En nuestro equipo estamos preparados para ofrecer soluciones oportunas y económicas que se adapten a las necesidades de cada uno de nuestros clientes.

Conclusión

La fundición en molde fungible es un procedimiento de fabricación variable y necesario que ha llegado lejos. Este método permite producir piezas con formas complejas, precisión y excelentes acabados superficiales utilizando revestimientos de material desechable en los moldes. Aunque puede que no sea ideal para aplicaciones que requieren grandes volúmenes de producción, su capacidad para producir piezas complejas y personalizadas lo hace inestimable en sectores como el aeroespacial, el automovilístico, el médico y el de defensa.

Con el avance de la tecnología, es más probable que haya más formas y medios de fundición de moldes desechables, y este proceso no hará sino adquirir mayor importancia en el ámbito de la fabricación. Ya se trate de un dispositivo médico en miniatura o de una enorme pieza aeroespacial, la fundición de moldes desechables tiene lo que hace falta en cuanto a flexibilidad, precisión y versatilidad de materiales para estar a la altura de los retos de las industrias modernas.

Preguntas frecuentes

1. ¿Cuál es la mayor ventaja de utilizar la fundición en molde prescindible?

Los moldes se funden utilizando patrones de molde fungibles para poder crear piezas con un patrón complejo con gran precisión. Después de cada colada, hay que destruir el molde, por lo que resulta ideal para fabricar formas detalladas y emplear una amplia gama de materiales.

2. ¿Cuál es el tiempo de fundición de moldes fungibles?

Dependiendo de la complejidad y de otros factores, como el tipo de molde utilizado, puede llevar unas horas o varios días.

3. ¿Es aplicable la fundición en molde desechable en la producción a gran escala?

El proceso de fundición de moldes fungibles no es el más adecuado para grandes volúmenes de producción porque hay que crear nuevos moldes cada vez que se produce una pieza, lo que resulta bastante caro a gran escala.

0 Comentarios