Molde de fundición a presión y utillaje de fundición a presión desempeñan un papel fundamental en la producción de componentes de aleaciones metálicas de alta calidad con excelente precisión, durabilidad y eficacia. En el proceso de fundición a presión, se inyecta metal fundido como aluminio, zinc, magnesio o latón en una cavidad de molde de acero a alta presión, creando formas complejas con superficies lisas y tolerancias ajustadas. La calidad del molde de fundición a presión influye directamente en la calidad del producto, el tiempo de ciclo y el coste global de producción.

Esta guía explora todo lo que necesita saber sobre los moldes y utillajes de fundición a presión, incluidas las consideraciones de diseño, los materiales de los utillajes, los factores de coste y las prácticas de mantenimiento. Tanto si fabrica piezas de automoción como carcasas electrónicas o componentes industriales, la inversión en utillaje de fundición a presión de alta calidad garantiza una mayor vida útil del molde, una reducción de los defectos y una mayor rentabilidad.

¿Qué es un molde/herramienta de fundición a presión?

Molde de fundición a presión, también conocido como utillaje de fundición a presiónEn el proceso de moldeo, se llena una cavidad sellada con metal fundido a alta presión y temperatura. El metal se enfría rápidamente hasta que la parte endurecida adquiere la rigidez suficiente para desmoldearse.

Los moldes de fundición a presión se fabrican normalmente con aceros para herramientas de alta calidad, como H13, DIN 1.2344, 1.2343 u 8407, que proporcionan una dureza, resistencia térmica y resistencia al desgaste excepcionales una vez tratados térmicamente hasta alcanzar la dureza correcta (HRC 48-52). El diseño adecuado del molde y la selección del utillaje son esenciales para soportar la tensión de los ciclos de fundición repetidos, manteniendo al mismo tiempo una precisión dimensional constante.

Para producir una pieza de fundición de alta calidad que cumpla los requisitos de forma y diseño del cliente, las dos mitades de la matriz se colocan en una máquina de fundición a presión que funciona a las temperaturas y presiones necesarias. Los requisitos del cliente en cuanto a tamaño de la pieza y características geométricas afectarán directamente al coste del utillaje de fundición a presión.

Elegir el utillaje de fundición a presión adecuado depende de varios factores, como el número de cavidades, la cantidad de núcleos o correderas necesarios, el peso del molde de fundición a presión, el proceso de mecanizado, los requisitos de acabado de la superficie y el pulido y el chapado, entre otros. Crear un molde de fundición a presión personalizado es una tarea compleja.

Al seleccionar utillaje de fundición a presiónTenga en cuenta factores como el número de cavidades, núcleos o correderas necesarios. Piense también en el peso del molde, el proceso de mecanizado, los requisitos de acabado superficial, el pulido y el chapado. Cada uno de estos factores desempeña un papel en el proceso de toma de decisiones. Crear un molde de fundición a presión personalizado es una tarea compleja.

Hoy en día, la mayoría de los fabricantes de fundición a presión compran moldes de fundición a presión a Molde de fundición a presión en China empresas, porque Fábrica china de moldes de fundición a presión puede fabricar utillajes de fundición a presión de alta calidad con plazos de entrega rápidos y matrices de alta precisión. si busca molde de fundición de aluminio para su proyecto, China die casting mold company será uno de su mejor lugar para ir.

En este artículo hablaremos del utillaje de fundición a presión y de cómo el fabricante de moldes de fundición a presión produce componentes de fundición a presión de alta calidad utilizando los métodos de producción más económicos.

La fundición a presión utiliza diversos metales, como zinc, magnesio, plomo, cobre y aluminio (o aluminio). Cada metal requiere unas matrices específicas para el proceso de fundición. Por ejemplo, las series Zamak 3, 5 y ZA pueden utilizar zinc. Las series A356, A380, ADC 12, AL6061, AL6063 y otras también pueden utilizar aluminio.

Las descripciones y configuraciones proporcionadas en este artículo son genéricas debido a estas variaciones. Se ofrecen opciones cuando es posible, pero sólo deben utilizarse como referencia básica. El cliente y el fabricante del molde de fundición a presión deben consultar antes de tomar cualquier decisión final.

|

LÍNEA A |

B-PERNO GUÍA Y CASQUILLO |

C- Pieza de fundición |

D- Molde CAVIDAD Y NÚCLEO |

E-RUNNER & GATES |

CÁMARA F-COLD |

F1-AGUJERO Y PASADOR DEL BEBEDERO |

|

Superficie en la que se unen dos mitades de un molde de fundición a presión |

Alinear las dos mitades del troquel en la posición correcta al cerrar el molde de troquelado |

Pieza de fundición solicitada por el cliente |

Medio de moldeo |

Alimentación de metal desde el orificio del bebedero o la cámara fría a la cavidad de la matriz |

Canal por el que el metal alimenta las correderas y las compuertas de la cámara fría |

Correderas de inyección y compuertas en un molde de fundición a presión de cámara caliente |

|

INSERTOS G-CORE |

Placa H-Fixing/A |

PIN I-RETURN |

PASADOR EYECTOR J |

PLACA K-MOVING/B |

PLACA DE SOPORTE L |

M- PLACAS EYECTORAS |

|

Pasador redondo pequeño o inserto cuadrado que se utiliza para moldear orificios o nervaduras profundas. |

Fijación/Placa que contiene y soporta los insertos de la cavidad. |

Pasador eyector que empuja la placa eyectora hacia atrás |

Pasador que libera el revestimiento de la matriz |

Placa B que contiene y soporta los insertos del núcleo. |

Placa B de soporte y placa eyectora y ranuras de sujeción |

Sujeta y empuja los pasadores eyectores. |

|

N-PILAR DE APOYO |

O-SISTEMA DE GUIADO POR EYECCIÓN |

RANURA DE SUJECIÓN P |

||||

|

Características para mantener estable la placa B durante la inyección |

Sistema de guía para guiar los pasadores eyectores |

Lotes para fijar las mitades del troquel a la máquina |

Tipos de moldes de fundición a presión

Existen diversas variedades de moldes de fundición a presión, cada una de las cuales responde a una necesidad específica del consumidor. Normalmente, el tipo de molde de fundición a presión depende de los requisitos del cliente. A continuación se enumeran algunos tipos comunes de moldes de fundición a presión.

1. Prototipos de moldes de fundición a presión

Los clientes suelen solicitar prototipos para producir una pequeña cantidad de piezas fundidas en condiciones de producción. Antes de pasar a la producción completa, permiten realizar pruebas exhaustivas del producto y exponerlo al mercado. Normalmente, los nuevos proyectos en fase de desarrollo utilizan este método. La fundición a presión de prototipos permite obtener piezas de alta calidad sin necesidad de pagar costes de utillaje.

Pueden utilizarse diversas técnicas de prototipado para simular un componente de fundición a presión para su posterior fabricación. Entre ellas se incluyen los prototipos de mecanizado CNC y la fundición en arena, que incluye el proceso de moldeado en yeso.

2. Utillaje de fundición rápida

El utillaje de fundición rápida consiste en crear matrices e insertos más rápidamente que con el método tradicional. Este proceso omite pasos como el mecanizado en bruto, el tratamiento térmico y el mecanizado de acabado. Permite una producción más rápida de las herramientas necesarias para la fundición a presión.

Las herramientas de fundición rápida suelen utilizar acero preendurecido para pequeñas cantidades, de unos cientos a mil. Para estas pequeñas cantidades, a veces utilizamos la fundición a la cera perdida o la fundición por gravedad.

3. Producción Molde de fundición a presión

Estos son los tipos de moldes de fundición a presión. Los moldes pueden variar de simples a complejos, con diferentes números de cavidades y correderas. Acero para herramientas de alta calidad (DIN 1.2343, DIN 1.2344H13, 8407) forma las cavidades, los núcleos, los insertos y las correderas, y un bloque de soporte sólido, conocido como placa A y placa B, los mantiene en su lugar. A continuación enumeramos los tipos de moldes de fundición a presión.

- Utillaje de fundición a presión de cavidad única: este utillaje produce una pieza de fundición cada vez.

- Molde de fundición a presión de cavidades múltiples: este molde produce más de una pieza de fundición a presión a la vez.

- Utillaje de fundición a presión familiar: este utillaje produce varias piezas de aleación de fundición a presión familiar diferentes en un ciclo.

4. Utillaje de fundición a presión

El utillaje de recorte para fundición a presión es una herramienta que elimina canales, reboses y rebabas de los componentes de fundición. El utillaje de recorte se refiere a herramientas de una o varias cavidades que tienen la misma configuración que el utillaje de fundición a presión.

Para las piezas de fundición de aleación, la matriz de recorte puede ser simple o compleja. Algunas tienen un diseño básico de apertura y cierre, mientras que otras tienen múltiples correderas para el proceso de fundición a presión. Ciertas situaciones implican el uso de herramientas de fundición con matriz de recorte de varias estaciones para operaciones de recorte posteriores.

El utillaje de fundición a presión para recortar necesita un diseño cuidadoso y materiales de alta calidad para durar. Es tan importante como las herramientas de fundición a presión para garantizar la productividad y la longevidad. Las matrices de fundición convencionales tienen una gran variedad de formas.

Estructura y consideración del molde de fundición a presión

La geometría y el diseño de la pieza de aleación de fundición a presión determinan la complejidad del utillaje de fundición a presión. El pequeño tamaño y el diseño sencillo de la pieza de fundición se traducen en costes bajos tanto para el utillaje de fundición a presión como para la producción.

Cuando se inicia un proyecto de fundición a presión, hay que considerar la fundición en términos de costes globales de fabricación. El fabricante del molde de fundición a presión ayudará al cliente a determinar la viabilidad del diseño del componente de fundición. También le ayudará con cualquier paso adicional que pueda ser necesario, como el mecanizado, el acabado o el cumplimiento de tolerancias específicas.

Los siguientes factores determinan la colabilidad y los costes del utillaje de fundición a presión:

¿Las nervaduras y las paredes tienen espesores uniformes o difieren significativamente? ¿Los canales finos del diseño producirán un inserto de acero diminuto y parado en la cavidad de la matriz? ¿Existen diseños que requieran insertos extremadamente pequeños, lo que podría dificultar la fundición? ¿Tiene el diseño esquinas afiladas que favorezcan la aparición de grietas por tensión?

Las especificaciones para el acabado superficial, el mecanizado secundario y la estanqueidad a la presión deben tenerse muy en cuenta para construir correctamente herramientas de fundición a presión de producción de alta calidad. Para diseñar el molde de fundición a presión de modo que se minimice la porosidad en las zonas de la pieza fundida que se van a mecanizar, es necesario abordar a fondo estas zonas de la pieza fundida desde el principio.

Para cumplir los requisitos de acabado superficial de la pieza moldeada, habrá que completar las cavidades de la matriz en determinadas fases. El cliente debe explicar por adelantado al fabricante los requisitos finales de los componentes de fundición a presión.

Los moldes de fundición a presión suelen constar de cuatro partes: la base del molde, la cavidad de conformación y el núcleo, los sistemas de expulsión, el sistema de refrigeración y el sistema de alimentación. A continuación encontrará guías que explican los componentes más comunes de un molde de fundición a presión.

Base del molde de fundición a presión

Los moldes de fundición a presión están formados por muchos componentes. La base del molde sirve como soporte estructural que se utiliza para mantener unidos todos los demás componentes del molde. Dividimos la base del molde en dos mitades: la "mitad móvil" y la "mitad de fijación". Nos referimos a la línea de división como la línea de partición del utillaje.

La apertura y cierre del molde de fundición a presión durante el funcionamiento normal crea riesgos de pellizco cerca de la línea de apertura del molde. Dado su peligro, todos los trabajadores deben ser conscientes de este riesgo de pellizco.

La aleación fundida también puede salir a chorros por la línea de separación de la matriz si el utillaje de fundición a presión no se cierra completamente durante la inyección. Esto puede provocar quemaduras a cualquier persona que se encuentre cerca del molde de fundición a presión. Las puertas y los escudos de seguridad suelen proteger esta zona.

Las bases de los moldes suelen ser de S50C; a veces se utiliza el 1.2311 o el P-20 en las placas A/B y las placas eyectoras. en nuestro Molde de fundición a presión en China En nuestra empresa, utilizamos principalmente 1.2311 para la placa A/B y el acero H13 o 8407 para la cavidad y el núcleo, por supuesto, si desea otro acero especial para su molde de fundición a presión, la mayoría de los fabricantes chinos de moldes de fundición a presión pueden satisfacer sus necesidades.

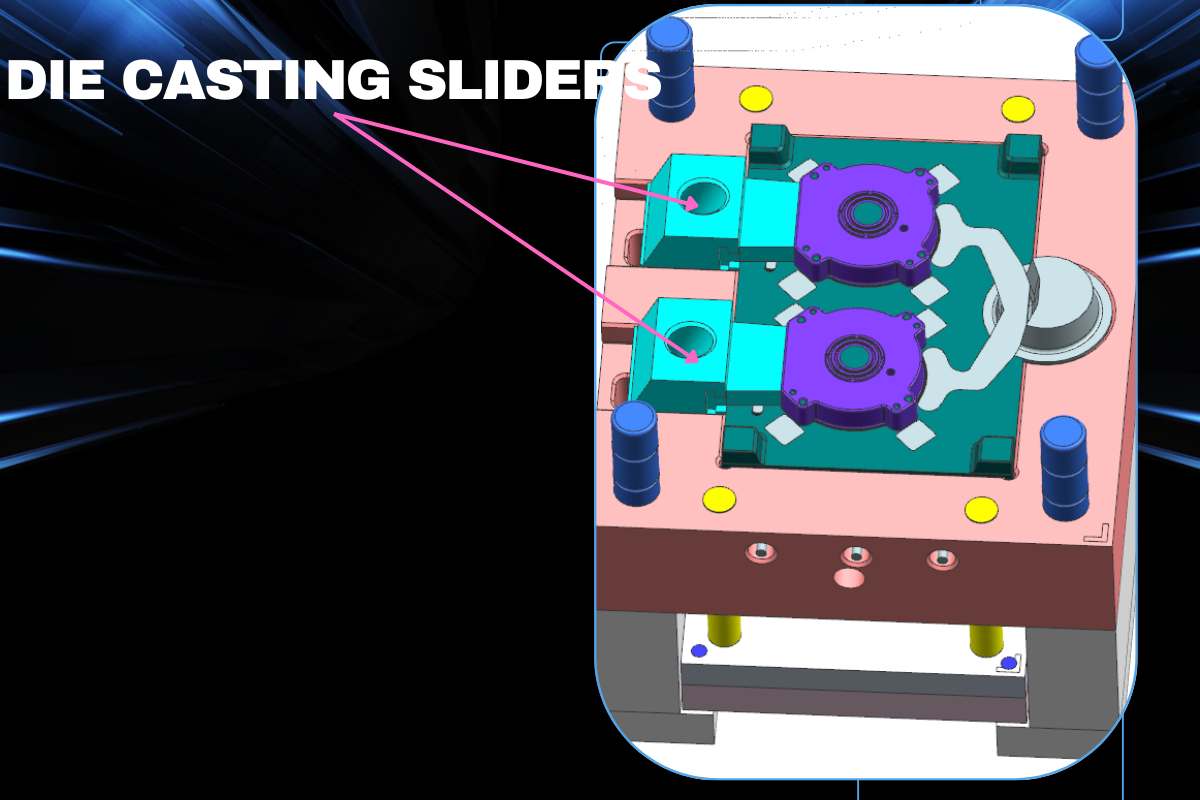

Deslizador de moldes de fundición a presión

Con el fin de moldear características de socavado en la pieza de fundición, se diseñan núcleos fijos y correderas de núcleo en el molde de fundición a presión. Esto eliminará la necesidad de un mecanizado secundario de la pieza fundida. Las correderas de núcleo pueden moverse mediante diferentes tipos de movimiento, como movimientos de pinza o leva. La mayoría de las veces se utilizan pasadores angulares y cilindros hidráulicos.

El perno angular se acciona mediante la apertura y el cierre del molde de fundición a presión. Algunas de sus ventajas son la ausencia de sistemas hidráulicos y válvulas limitadoras, así como su proceso de fabricación generalmente más rentable. Está restringido a un breve recorrido de la corredera y carece de control sobre el ciclo de tracción de la corredera. No se aconseja su uso en las correderas superiores.

Sus limitaciones son que sólo se puede utilizar para movimientos de acción lateral corta y que no se puede cambiar la frecuencia con la que tira la corredera. Al diseñar el molde de fundición a presión, no se recomienda diseñar este tipo de corredera en la parte superior del molde (en ese caso se recomienda una corredera con cilindro hidráulico).

La forma hidráulica de mover las correderas le permite elegir entre diferentes ciclos, colocar las correderas encima del molde de fundición a presión y sacar la pieza fundida de la matriz sin problemas (como con el pasador angular).

La cremallera y el piñón, el elevador eyector y las barras de leva son otras formas de mover las cosas. El movimiento a utilizar varía en función de aspectos como el número de piezas que se fabrican, el tamaño de la matriz, la longitud del recorrido de la corredera, el tamaño del área que se está vaciando y la forma de la pieza fundida.

Cuando tenga un proyecto que necesite un Molde de fundición a presión en China facotry. Puede confiar en que el fabricante de moldes de fundición a presión le dará el mejor asesoramiento sobre las correderas de núcleo. Si no está seguro de cuál es el mejor diseño para su proyecto de fundición a presión, no dude en ponerse en contacto con nosotros, ya que somos uno de los principales fabricantes de moldes de fundición a presión del mundo. Empresas chinas de moldes de fundición a presiónle ofreceremos las mejores opciones según el diseño de su pieza.

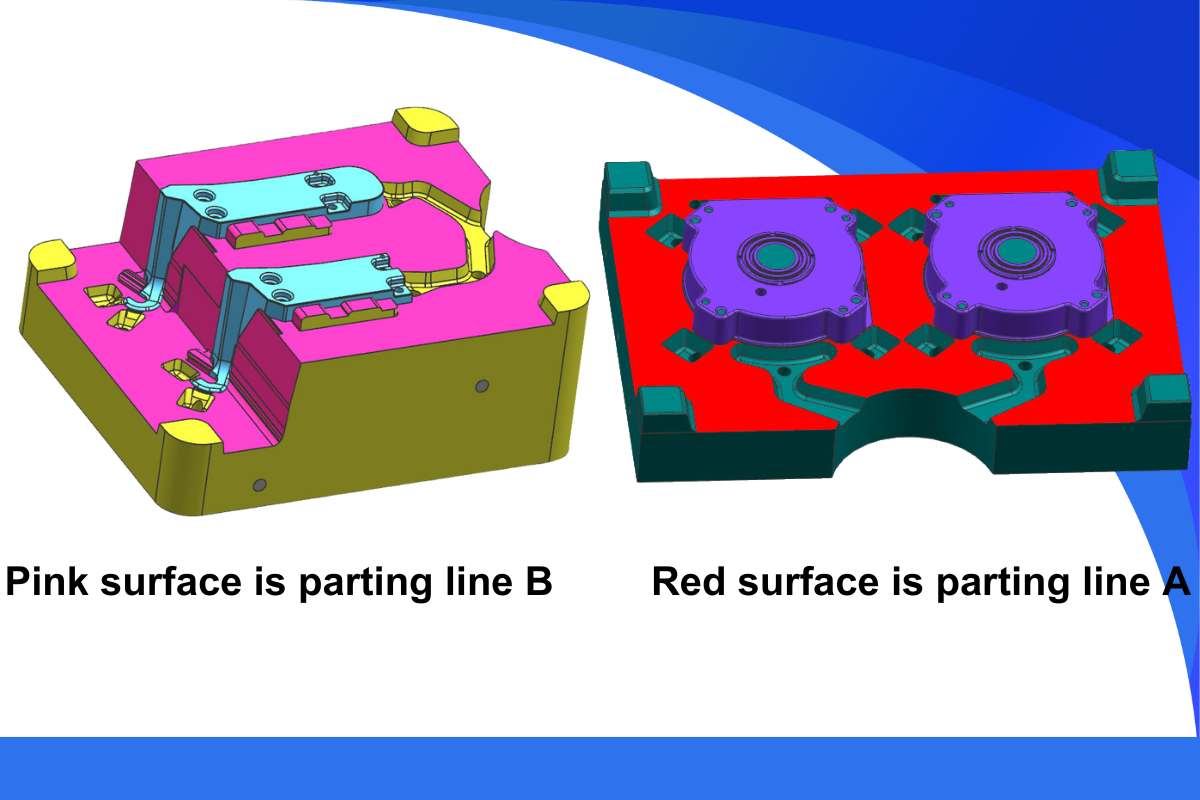

Fundición inyectada Utillaje Línea de despiece

La línea de partición es el borde de la cavidad y el núcleo de la pieza fundida que marca la zona de separación entre las dos mitades (la mitad de fijación y la mitad móvil) del molde de fundición a presión. Esta línea determina qué mitad es la mitad de fijación y cuál es la mitad de expulsión de la matriz.

Esta línea también afecta a cualquier tolerancia que deba mantenerse en esta parte de la fundición. A continuación se muestran ejemplos de dos tipos de línea de partición, Ingeniería y Diseño presenta criterios de tolerancias adaptados a las propiedades de la pieza en la línea de partición de la matriz.

En un dibujo de fundición, no siempre está claro dónde debe diseñarse la línea de partición. En los casos en que el diseñador de la pieza indica una línea de partición poco razonable, el fabricante del molde de fundición a presión debe verificar el propósito del diseñador, bienvenido a diseño de moldes de fundición a presión para saber más sobre el diseño de moldes para fundición a presión.

Para que la pieza de fundición se realice de acuerdo con los parámetros previstos, es crucial llegar a un acuerdo sobre la ubicación ideal de la línea de partición. Cuando una pieza requiere una superficie cosmética, la mitad de fijación de la matriz se diseña normalmente para proporcionar esa superficie de apariencia, y el lado del núcleo colocará los pings eyectores, los insertos y cualquier marca de grabado.

Si la pieza de fundición no requiere una superficie de apariencia, puede cambiarse para aprovechar las mejores situaciones de fundición. En las piezas de fundición con superficie cosmética, el cliente debe explicárselo al fabricante del molde de fundición a presión con antelación para que la empresa de utillaje de fundición a presión pueda pensar en la ubicación de la compuerta, los rebosaderos y los respiraderos para garantizar que no haya interferencias en las superficies de aspecto o utilizar procesos secundarios para cumplir el requisito.

Cuando existan criterios estéticos y debido a que la erosión regular e incremental de la matriz es inherente al proceso de producción de fundición a presión, el cliente querrá considerar medidas particulares de mantenimiento de la matriz para ampliar la capacidad del molde de fundición a presión de crear componentes de fundición con el acabado superficial de alta calidad necesario. Las operaciones secundarias en la superficie de la cavidad del molde, como el pulido, deben negociarse para mantener los estándares de las piezas fundidas.

Figura 2 El paso de la línea de partición "A" ha cerrado la línea de partición, lo que hará que el utillaje de fundición a presión sea más complejo y no dé buenos resultados. La ubicación de la línea de partición "B" permitirá un mejor llenado de la fundición y un recorte de fundición más limpio, ofreciendo una mayor vida útil del molde de fundición a presión y un menor coste de fabricación del molde de fundición a presión.

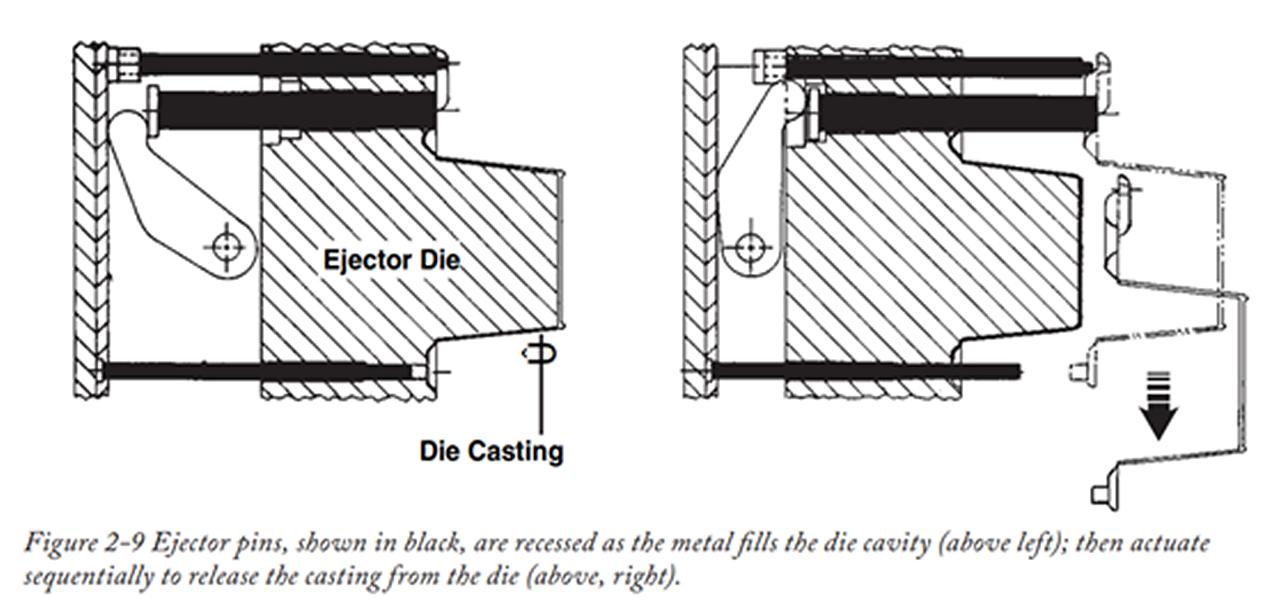

Pasadores eyectores

Una vez que la aleación de metal líquido se ha formado y la pieza fundida se ha solidificado en el molde de fundición a presión, se utilizan pernos eyectores para empujarla fuera de la matriz. La ubicación, la cantidad y el tamaño de los pernos eyectores vienen determinados por el diseño geométrico, el tamaño y otras especificaciones de la pieza fundida.

El proveedor de herramientas de fundición a presión debe diseñar los pasadores de expulsión en el área no funcional del revestimiento y asegurarse de que el revestimiento se pueda desmoldar fácilmente sin daños ni grietas. Las recomendaciones de los proveedores de moldes de fundición sobre el tamaño, la colocación y el número de los expulsores son fundamentales para el éxito de la fabricación de piezas de fundición.

Cada pasador de expulsión tiene que tener el tamaño y el lugar adecuados para la pieza fundida en la matriz, y dejará una pequeña marca de expulsión en la superficie de la pieza fundida. Debido a esto, no se les permite poner el aspecto de la pieza en la en la superficie..

Insertos moldeados

Cada utillaje de fundición a presión es diferente de los demás; puede ser necesario un inserto moldeado en la pieza fundida para acomodar una superficie de apoyo, una rosca interna u otra característica única en determinadas piezas fundidas. Con frecuencia, la empresa de moldes de fundición a presión puede satisfacer este requisito como parte del proceso de fundición estándar. Este "moldeo por inserción" ofrece la ventaja de incrustar de forma segura un inserto en la pieza fundida, lo que permite mecanizarlo, perforarlo y roscarlo. Sin embargo, esta ventaja rara vez es suficiente para compensar los gastos adicionales asociados al proceso de moldeo por inserción.

El proceso de fundición de insertos tendrá Los gastos adicionales se deben al mayor tiempo de ciclo del proceso de fundición necesario para cargar el inserto en el molde de fundición a presión, así como a la técnica de calentamiento necesaria para calentar los insertos antes de colocarlos en la mitad del molde. Pero mientras este proceso funcione y resuelva bien su problema, entonces merece la pena.

Clavijas guía

La alineación de las dos mitades de la matriz está garantizada por pasadores guía y casquillos guía (hay componentes de la familia) situados en las cuatro esquinas de la matriz. Las piezas de fundición tienen requisitos críticos de alineación dimensional para una característica en la mitad estacionaria de la matriz que está asociada con una característica en la mitad móvil de la matriz. Esta alineación es mantenida por los casquillos guía en una mitad de la matriz y los pasadores guía en la otra. Los pasadores guía pueden diseñarse en cualquiera de las dos mitades de la matriz.

Cuando las piezas fundidas se retiran de la matriz o ésta se rocía con desmoldeante, los pasadores guía pueden convertirse en un riesgo de enganche debido a su saliente de la línea de separación. Además, los pasadores guía funcionan a alta temperatura y pueden suponer un riesgo de quemadura.

Para evitar que la matriz se monte incorrectamente, uno de los cuatro pasadores guía suele estar desplazado. En determinadas circunstancias excepcionales, estos pasadores pueden tener forma rectangular en lugar de redonda. Normalmente denominamos a esto un diseño a prueba de errores.

Bujes guía

Los orificios redondos de las cuatro esquinas de la matriz se denominan casquillos guía, que son una familia de pasadores guía. Los pasadores guía atraviesan los casquillos guía cuando el molde se cierra y se abre. Alinear las dos mitades de la matriz es el objetivo de los pasadores guía y los bujes guía. Si el molde de fundición a presión utiliza bloques guía, se utilizan placas de desgaste en lugar de bujes en dos lados de los bloques guía.

Pilares de apoyo

Dentro de la caja expulsora, se diseñan columnas en la media base móvil del molde para producir una mejor pieza de fundición, a través de las placas expulsoras, hasta la placa de la máquina o la placa de la mordaza. Estas columnas redondas o cuadradas están situadas en alineación con las cavidades de la matriz y están destinadas a proporcionar apoyo a la base del molde y soportar la fuerza de la inyección.

El sistema eyector se encuentra dentro de la cámara eyectora. Esto sirve como una de las cuatro funciones críticas de la matriz, que es "permitir la eliminación del metal solidificado."

El sistema eyector se compone de placas y pasadores eyectores como mínimo, y también puede incluir pasadores y bujes guía eyectores y otros componentes sofisticados para proporcionar características de eyección especializadas.

Clavijas de retorno

Antes del siguiente ciclo, el sistema eyector vuelve a su posición inicial mediante pasadores de retorno. Hay cuatro pasadores de retorno, que están diseñados en la placa eyectora y se extienden hasta la línea de separación. Los pasadores de retorno no ejercen ninguna fuerza durante la carrera de expulsión, sino que se desplazan junto con los pasadores de expulsión. Los pasadores de retorno entran en contacto con la semilínea de separación de fijación y presionan la placa eyectora de vuelta a la posición "inicial" cuando se cierra la máquina.

En algunos casos, el vástago de expulsión (K.O.) se conecta entre la placa eyectora y la máquina de fundición a presión, de modo que los pasadores de retorno pasan a ser redundantes y el cilindro eyector tira de la placa hasta la posición inicial antes del cierre del molde de fundición a presión. Los pasadores de retorno siguen siendo aconsejables para garantizar el retorno de las placas eyectoras en caso de fallo, a pesar de la redundancia.

Cuando están extendidos, los pasadores de retorno presentan riesgos de enganche y de incendio. Para evitar que se enganchen o entren en contacto con los pasadores de retorno, el operario debe ser consciente de su ubicación cuando se acerque a extraer el disparo.

Placa eyectora

Las cabezas de todos los pasadores eyectores están sujetas por la placa eyectora y la placa de retención del eyector. Cuando la placa eyectora avanza, tira de los pasadores, expulsando la pieza fundida fuera de la matriz. Un movimiento de la máquina empuja la placa eyectora hacia delante.

Placa de retención del eyector

La placa eyectora atornillada mantiene las cabezas de los pasadores eyectores en su sitio. Cuando el sistema eyector se vuelve a colocar en su posición "inicial", esta placa es esencial para mantener los pasadores eyectores en su sitio.

Sistema de eyección guiada

En algunos casos, se añaden pasadores y casquillos de guía del eyector a la placa del eyector y a la placa de retención del eyector. Esto es similar a los pasadores y bujes guía de la línea de separación que se utilizan para garantizar que el sistema eyector funcione uniformemente y sin esfuerzo.

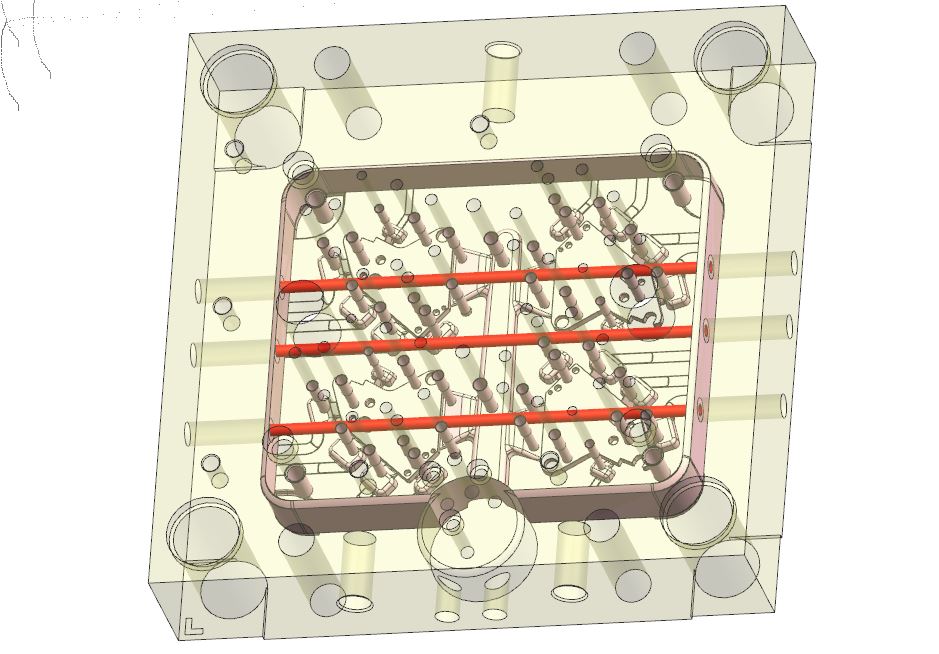

Líneas de refrigeración

Siempre debe haber canales de refrigeración en la cavidad y el núcleo de las matrices; su función es liberar el calor del metal fundido para solidificar la colada.

Los canales de refrigeración pueden estar configurados para transportar aceite o agua como medio refrigerante. Los canales de refrigeración están equipados con mangueras especializadas de alta presión y alta temperatura y accesorios de conexión que deben mantenerse en excelente estado. Como consecuencia de un fallo, puede surgir un riesgo de incendio. Además del peligro de incendio, los racores deben mantenerse en buen estado para evitar fugas, y las fugas deben rectificarse rápidamente debido al riesgo de resbalón y caída.

Bloque de galletas

El utillaje de fundición a presión en cámara fría suele incluir una pieza separada de acero AISI H-13 en la mitad móvil de la matriz opuesta a la cámara fría. Este bloque marca el inicio del sistema de distribución de la aleación metálica (canal) para las cavidades de fundición.

Casquillo de bebedero

El casquillo del bebedero cumple una función esencial en el molde de fundición a presión de cámara caliente como interfaz entre la aleación líquida y la aleación sólida. En la confluencia de la boquilla y el casquillo del bebedero, el metal de la boquilla debe permanecer siempre líquido, mientras que el metal del casquillo del bebedero debe endurecerse.

Poste de bebedero.

El poste del bebedero ofrece la misma función que el bloque de galletas en el molde de fundición a presión de cámara fría. En el caso del metal, el poste es la primera pieza del sistema. Para que la herramienta de fundición a presión funcione correctamente, es muy importante que el poste se enfríe correctamente.

Botones de parada (Columna de límite de recorrido)

Los botones de parada controlan hasta dónde pueden avanzar y retroceder las placas eyectoras. Durante la carrera de expulsión, el sistema de expulsión empuja las placas eyectoras hasta los botones de parada hacia delante. En primer lugar, el sistema de expulsión o los pasadores de retorno empujan o tiran de la placa hasta el tope posterior. Esto prepara el troquel para la siguiente carrera.

Resumen

Hay muchos otros componentes pequeños en el molde de fundición a presión, como tornillos, levas deslizantes, cavidades, pasadores de núcleo, etc., pero finalmente, hemos resumido que el herramental de fundición a presión contiene cinco partes grandes, que se enumeran a continuación:

- Base del molde, incluida la fijación de la media base del molde y el desplazamiento de la media base del molde.

- Sistema eyector, que expulsa la pieza de fundición a presión fuera de la cavidad del molde.

- Cavidades y núcleos de la matriz, que forman las características de la fundición.

- Sistemas de refrigeración, enfrían la cavidad para solidificar la pieza de fundición.

- Sistema de alimentación, llenado de la cavidad del molde de fundición a presión.

Por la información anterior como usted sabe la fabricación de moldes de fundición a presión es compleja y costosa, es por eso que le sugerimos que compre herramientas de fundición a presión de Fábrica china de moldes de fundición a presiónEn comparación con Europa y América, trabajar con un fabricante chino de herramientas de fundición a presión le ahorrará mucho tiempo y costes.

Materiales para moldes de fundición a presión

Cuando se planea fabricar utillaje de fundición a presión, los materiales de utillaje que se utilicen deben ser como mínimo de alta calidad, y preferiblemente de primera calidad. Estas reglas se basan en el hecho de que la fundición a presión utiliza temperaturas y presiones muy elevadas.

El grado del utillaje necesario dependerá de la parte del utillaje que se vaya a utilizar, de la aleación que se vaya a fundir a presión, de lo importante que sea el diseño de la pieza de fundición y de cuántas piezas de fundición se vayan a fabricar en el utillaje de fundición a presión. Antes de elegir el material del utillaje, normalmente preguntamos al cliente cuál es la cantidad común de piezas que necesita.

A continuación se enumeran algunos materiales para utillaje de fundición a presión:

Materiales para moldes y cavidades de fundición a presión

- Moldes de fundición a presión para aleaciones de zinc/zamak: P-20, H13, DIN 1.2343 u otro acero del mismo grado. Las aleaciones de zinc, que se funden a la temperatura más baja de la familia de los no férreos, son las que menos desgastan sus utillajes, lo que permite utilizar acero de baja calidad, como el P-20, en los casos en que los diseños de las piezas son relativamente sencillos. No obstante, se advierte a los compradores que, si la cantidad requerida es muy elevada (más de 100K), para evitar invertir en nuevos costes de utillaje de fundición a presión, debe utilizarse acero de alto grado, como el H13.

- Moldes de fundición a presión para aleaciones de aluminio, magnesio y ZA: Como se ha mencionado anteriormente, el acero para herramientas de alta calidad es necesario para los moldes de fundición a presión que están hechos de aluminio, magnesio o aleaciones ZA. Sin embargo, un utillaje de primera calidad siempre será la inversión más prudente si los diseños de las piezas tienen características muy críticas o si se están considerando tiradas de producción elevadas. En ese caso, H13, DIN1.2344 y DIN 1.2343 serán mejores opciones.

- Moldes de fundición a presión para aleaciones de latón: Las fundiciones a presión de aleaciones de cobre se funden a las temperaturas más altas de las aleaciones no ferrosas; en ese caso, el acero para herramientas de alto grado H13, 8407 y 1.2343 es una opción preferible para los moldes de fundición a presión de latón.

El acero de alta calidad tendrá un certificado de metal original; éste lo proporcionan los proveedores de material de utillaje de calidad. Existen algunas marcas de acero de alta calidad para utillaje de fundición a presión, como LKM, ASSAB, FINKL, DAIDO, etc.

Materiales de inserción de la cavidad de la matriz

El acero para el inserto de la cavidad es normalmente el mismo que el de la cavidad del molde, pero para algunos insertos pequeños o áreas de cierre, puede necesitar algún acero especial y tener una diferencia de 3-5 grados entre la cavidad y el núcleo. Esto protegerá la cavidad en caso de que se produzca alguna grieta o quemadura en la zona de cierre.

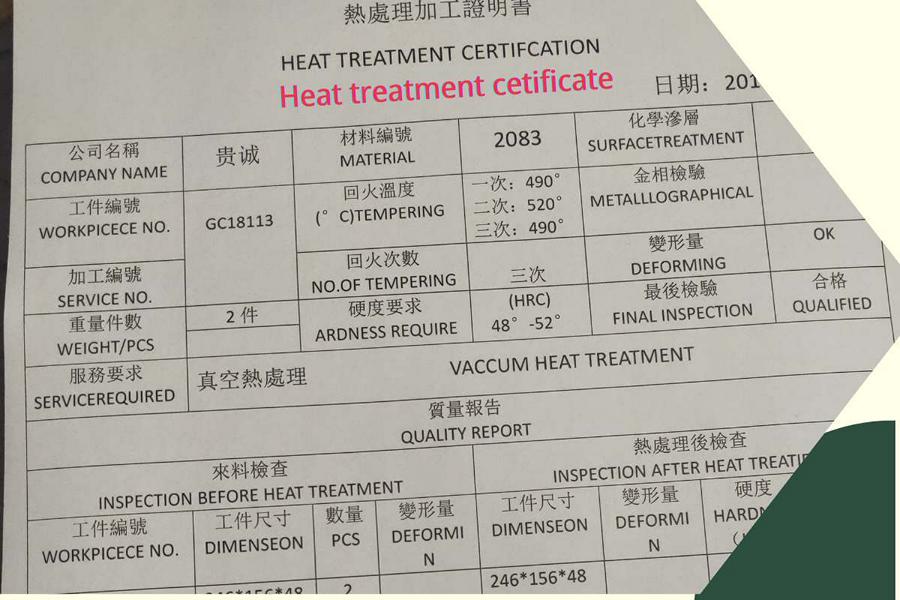

Tratamiento térmico del acero para matrices

La calidad del tratamiento térmico del acero de la matriz es un paso crítico en el proceso de fabricación de herramientas de fundición a presión. El uso de procedimientos de tratamiento térmico de enfriamiento rápido de alta calidad es fundamental para la vida útil normal de las herramientas de fundición a presión. El procedimiento de tratamiento térmico debe equilibrarse cuidadosamente para evitar la distorsión al tiempo que se mantienen las propiedades metalúrgicas resultantes del enfriamiento rápido.

El proveedor profesional de tratamiento térmico debe encargarse de este proceso. Para garantizar la calidad del tratamiento térmico, también debe proporcionarse un informe de tratamiento térmico. Es similar al certificado de acero para herramientas; a continuación se muestra el certificado de tratamiento térmico.

Resumir para el molde de acero

Los materiales de acero para matrices están disponibles en una gran variedad de composiciones químicas y propiedades mecánicas. Los avances en el mecanizado de alta velocidad y la electroerosión por hilo han dado lugar a la utilización de una amplia gama de aceros para herramientas, que se seleccionan en función de la complejidad de la cavidad y la posición del material en relación con la ubicación de la puerta.

Los aceros especiales para herramientas poseen características únicas; sin embargo, cuando se aplican correctamente, pueden prolongar la vida útil de las herramientas de fundición a presión. Es aconsejable consultar con el fabricante de herramientas de fundición a presión para determinar las posibles opciones para un diseño de fundición específico, ya que el aumento de la vida útil de la matriz que se puede lograr compensa con creces este aumento del coste.

Control del rendimiento de los moldes de fundición a presión

Control de la porosidad: Compuertas, ventilación y vacío

Aunque se espera una gran resistencia e integridad de las piezas de fundición a presión, algunas necesidades del producto pueden requerir procedimientos adicionales en las fases de diseño del componente, diseño del molde de fundición a presión y producción en línea. Los diseñadores preocupados por la porosidad tendrán en cuenta estrategias como la eliminación de secciones de pared gruesa de sus diseños. Para obtener directrices generales, consulte Diseño de productos para fundición a presión. Antes de establecer los parámetros de diseño para un diseño concreto, el ingeniero debe consultar siempre a un proveedor profesional de fundición a presión.

Teniendo en cuenta el diseño final del componente, el fundidor se ajustará a las directrices especificadas para el diseño de la matriz, incluidas las ranuras de inyección, rebose y ventilación, para eliminar adecuadamente el aire de la cavidad de la matriz y minimizar la porosidad a un nivel aceptable. Cuando la estanqueidad a la presión no es un criterio de fundición, el proceso puede diseñarse de modo que la porosidad residual sólo penetre en las porciones internas no funcionales de la pieza fundida. La porosidad se tolera en entornos no críticos.

Aunque no sustituye al diseño adecuado del producto y la matriz, un sistema de vacío puede ayudar a optimizar el llenado de la matriz, reducir la porosidad del gas y mejorar las características mecánicas. El objetivo de un sistema de vacío es expulsar el aire ambiente de la cavidad de la matriz durante la fundición, lo que produce una presión negativa o vacío. El molde de fundición a presión debe estar especialmente fabricado para aceptar un sistema de vacío; por lo tanto, las conversaciones sobre los niveles de porosidad aceptables deben tener lugar mucho antes del diseño de la herramienta de fundición a presión.

Equilibrio térmico

En utillaje de fundición a presión deben funcionar a una temperatura específica y predeterminada para fabricar productos de la máxima calidad. El tamaño de la fundición, la cantidad de cavidades de la matriz, la aleación que se está fundiendo y la duración del ciclo de la máquina son algunas de las variables que afectarán a esta temperatura.

A esta buena temperatura, la aleación se inyecta en la cavidad de la matriz a gran velocidad y se enfría rápidamente para permitir la expulsión. Las líneas de refrigeración internas del molde de fundición a presión deben estar equilibradas para lograr este enfriamiento rápido y repetido.

Equilibrar adecuadamente la temperatura del molde mediante mejores líneas de refrigeración reduce el tiempo del ciclo de fundición a presión, mejora la calidad de la fundición y alarga la vida útil del utillaje de fundición a presión.

Las diferentes secciones del utillaje de fundición a presión pueden calentarse o enfriarse a diferentes temperaturas; por ejemplo, la cavidad y el núcleo tendrán a veces diferentes temperaturas de moldeo.

Líneas de calefacción de gasóleo

El uso de canales de aceite caliente en el utillaje de fundición a presión puede utilizarse a veces para conseguir un calentamiento diferencial de varias secciones del molde con el fin de proporcionar elementos de diseño de fundición específicos. Los sistemas de aceite caliente calientan un aceite determinado a una temperatura predeterminada antes de conducirlo a través de la matriz del mismo modo que lo hacen las líneas de refrigeración por agua. Pueden utilizarse tanto líneas de refrigeración por agua como de calentamiento por aceite caliente.

Prolongación de la vida útil de los moldes de fundición a presión

Aunque el acero para herramientas de alta calidad es el primer factor para una vida útil óptima de las herramientas de fundición a presión, hay una serie de técnicas patentadas que pueden emplearse para aumentar la vida útil de una herramienta de fundición a presión. Estos procedimientos incluyen el tratamiento químico del molde, su inmersión en baños especializados y el uso de técnicas de granallado.

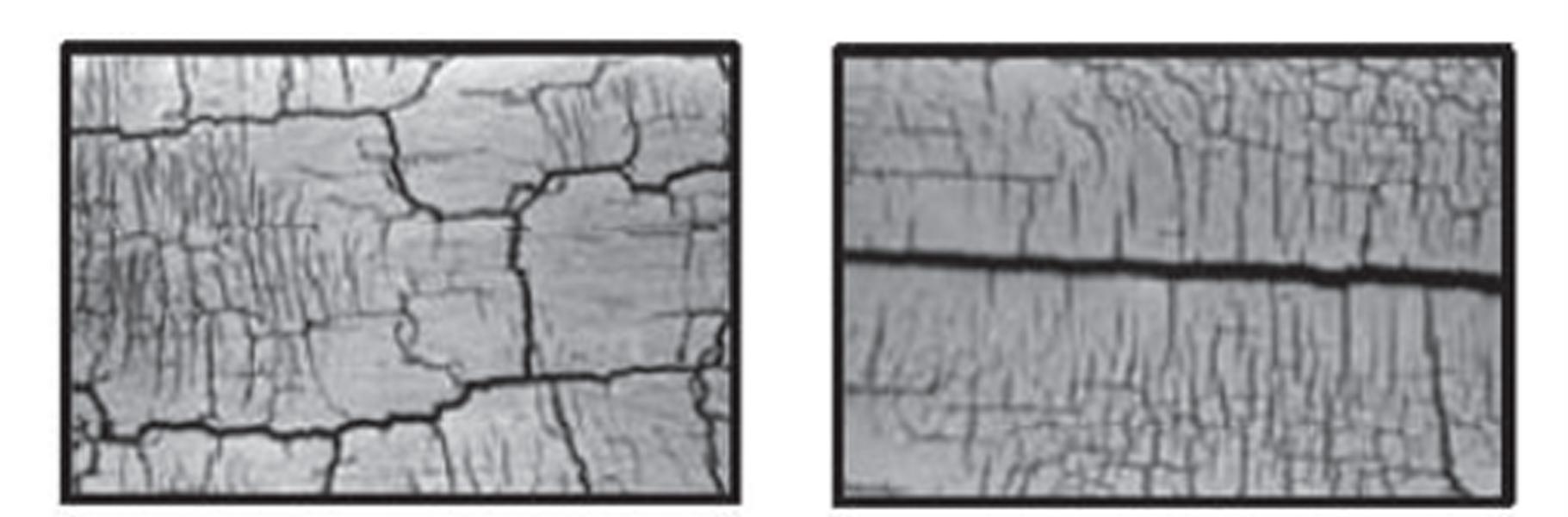

Cuando se trata del diseño de una pieza de fundición en particular, el fabricante de moldes de fundición a presión puede hablar de la eficacia esperada de tales medidas para evitar el desgaste prematuro del molde de fundición a presión. El agrietamiento por fatiga térmica o "heat checking" es un modo de fallo común de las matrices. En ese caso, un DFM (Diseño para la fabricación) debe realizarse antes de empezar a fabricar el utillaje de fundición a presión.

Comprobación de grietas.

Después de algún tiempo de uso (normalmente a partir de 70K a 10K disparos), las herramientas de fundición a presión obtienen pequeñas grietas y grietas más grandes en algunas de las áreas de la cavidad. Ambas son importantes para la vida útil de las herramientas de fundición a presión.

A continuación se muestra una grieta similar que ocurrió en el molde de fundición a presión. Compruebe la cavidad y la superficie de la pieza de fundición con más cuidado, y encontrará si hay grietas pequeñas o grandes. Las empresas de moldes de fundición a presión deben vigilar siempre la calidad de la pieza durante la producción de la fundición.

Preplanificación del mecanizado secundario

La mayoría de las piezas de fundición a presión se fabrican para que estén "casi listas para su uso", y muchas de ellas pueden utilizarse directamente como productos finales. La repetibilidad del proceso y las estrechas tolerancias que permite la fundición a presión hacen que las piezas de fundición a presión sean adecuadas para operaciones de mecanizado secundario rentables.

Mediante la adición de orificios de localización o una superficie de referencia de localización enrasada, una pieza moldeada a presión puede adaptarse con precisión al equipo de mecanizado. Las piezas de fundición a presión pueden someterse a casi cualquier tipo de operación de mecanizado, como taladrado, roscado, escariado, punzonado, etc.

La empresa de fundición a presión puede realizar operaciones de mecanizado como la medición y otros procesos secundarios según sea necesario. Un diseño adecuado de la pieza y de la herramienta de fundición a presión para obtener una calidad óptima y economía en el mecanizado secundario reducirá significativamente los precios finales de la pieza de fundición.

Cuando tenga un proyecto de fundición a presión que requiera una tolerancia ajustada, un acabado superficial y otros requisitos especiales, deberá hablarlo de antemano con su proveedor de fundición a presión. Si tiene alguna pregunta, no dude en ponerse en contacto con nosotros.

Consideraciones sobre la medición

¿Qué calibres se utilizarán en la producción de fundición a presión y en el mecanizado secundario, y cuáles son los componentes críticos del programa de fundición a presión?

Los calibres pueden utilizarse para inspeccionar la pieza fundida en su estado inicial y después del mecanizado.

El calibrador puede ser un calibrador de atributos, que es esencialmente una comprobación de "sí" o "no" que devuelve una pieza buena o mala. También puede utilizarse un calibrador de variables con un ordenador para documentar variables, recopilar datos y registrar CPK. Para comprobar una pieza de fundición, puede ser necesario más de un calibrador: uno para comprobarla en su estado de fundición y otro para comprobarla totalmente mecanizada.

Pueden ser necesarios calibres para tapones y roscas, así como calibres de acabado o patrones para superficies pintadas. El cliente debe considerar el calibrado como parte de su paquete de utillaje. Los requisitos de calibrado deben ser resueltos lo antes posible por los responsables de calidad tanto del cliente como del fundidor para garantizar que se cumplen los requisitos de impresión de la pieza.

Herramientas heredadas

La transferencia de moldes de fundición a presión de un molde de fundición a presión a otro puede ocurrir en su empresa, y esto puede causar algunas cuestiones operativas para el nuevo fabricante de moldes de fundición a presión. Por ejemplo, el molde de fundición a presión debe colocarse en un tipo diferente de máquina de fundición a presión, y es posible que tengan que cambiar el tamaño del manguito de inyección o el sistema eyector para adaptarlo a su máquina de fundición a presión.

En algunos casos, un cliente puede transferir un molde de fundición a presión de un proveedor de fundición a presión a otro. Esto suele plantear algunas cuestiones operativas para el nuevo fabricante de moldes de fundición a presión que el cliente debe conocer. Es posible que la matriz deba colocarse en un tipo diferente de máquina de fundición a presión. Esto puede requerir algunas modificaciones en el sistema de expulsión de la matriz, así como en el manguito de inyección.

En ese caso, tanto el cliente como el nuevo proveedor de fundición a presión deben revisar el utillaje de fundición a presión para asegurarse de que no presenta problemas visibles. También deben comprobar si el molde de fundición a presión dispone de interruptores de fin de carrera y cilindros hidráulicos adecuados. Tras este análisis, se puede determinar y acordar un coste de adaptación antes de que el nuevo proveedor de fundición a presión invierta una cantidad significativa de tiempo y dinero en la preproducción.

Directrices sobre bases de datos

Cuando se utilizan bases de datos, los presupuestos de fundición suelen basarse en la premisa de que las bases de datos CAD proporcionadas para construir utillajes y fabricar componentes son completas, funcionales y no requieren actualizaciones.

Las bases de datos pueden considerarse incompletas e inutilizables si:

- La geometría de la pieza moldeada no es físicamente moldeable.

- El ángulo de desmoldeo y el radio no se aplican en el plano de fundición.

- La línea y la geometría de la superficie no están conectadas dentro de 0,001".

- La línea de separación no está claramente diseñada.

El formato de archivo de la base de datos es importante a la hora de crear su utillaje de fundición a presión. Los archivos STL se utilizan normalmente para el desarrollo de piezas prototipo. Los archivos en formato Stp o IGs suelen funcionar para todos los fabricantes de piezas de fundición a presión; le sugerimos que envíe esos datos a su proveedor para obtener un presupuesto.

Un dibujo en 2D es necesario para tener una tolerancia ajustada, una máquina secundaria y un acabado superficial. El dibujo en 3D se utiliza para el utillaje de fundición a presión, pero el dibujo en 2D se utiliza para la producción de fundición de calidad.

Vida útil de las herramientas de fundición a presión

Fundición a presión A los fabricantes se les pregunta con frecuencia: "¿Cuántos disparos durará el utillaje de fundición a presión antes de fabricar uno nuevo?" o "¿Para cuántos disparos garantizan el utillaje de fundición a presión?". Una pregunta mejor podría ser: "¿Qué podemos hacer para maximizar la vida útil del utillaje de fundición a presión y cómo podemos minimizar los costes de sustitución?". Los moldes de fundición a presión de aluminio y cobre se desgastan más rápidamente que los moldes de fundición a presión de zinc debido a la naturaleza agresiva y a las altas temperaturas de fusión de los materiales que se funden a presión.

La geometría, el diseño y la forma de las piezas también afectan a la vida útil de la fundición a presión. En general, el utillaje de fundición a presión de aluminio puede durar entre 50 y 70 mil disparos y puede empezar a agrietarse, mientras que el utillaje de fundición a presión de zinc puede durar 100 mil disparos, pero no siempre es el mismo resultado; algunos pueden ser menos y otros más. Hay muchos factores que afectan a la vida útil del utillaje. Si todavía tiene preguntas, no dude en ponerse en contacto con nosotros.

GC Precision Mould es uno de los 10 mejores fabricantes de moldes de fundición a presión de China, podemos ofrecerle moldes de fundición a presión de alta calidad con una larga vida útil de más de 100 mil disparos, si está buscando una empresa china de moldes de fundición a presión, seremos uno de sus mejores socios.

PETICIÓN DE OFERTA

1. ¿Qué tipo de material debe utilizarse para las bases de los moldes de fundición a presión y los insertos de las cavidades?

An: Para la base del molde, puede utilizar S50C, 1.2311; para la cavidad y el núcleo, H13, 1.2344 y 8407 serán mejores opciones.

2. ¿Cuál es el grado de tratamiento térmico y el procedimiento adecuados para las cavidades de los moldes de fundición a presión?

An: Para cavidades y núcleos de moldes de fundición a presión, HRC48-52 grados, y es necesario comprobar el informe de tratamiento térmico para el control de calidad.

3. ¿Cuál es la diferencia entre un molde prototipo de fundición a presión y un utillaje de fundición rápida?

An: El utillaje de fundición a presión para prototipos suele ser utillaje de una sola vez (de 1 a 10 piezas), mientras que el utillaje de fundición a presión rápida es utillaje para pequeñas cantidades (de 100 a 1000 piezas).

4. ¿Por qué se utiliza el utillaje de fundición de recorte?

An: El utillaje de fundición a presión de recorte se utiliza para recortar el canal de la pieza de fundición a presión.

5. ¿Qué debemos enviar al proveedor para fabricar utillajes y piezas de fundición de alta calidad?

Un: STP o IGS archivo de formato debe ser enviado al fabricante de fundición a presión para la fabricación de la matriz, y un dibujo 2D debe ser enviado para la producción de fundición. Debe especificar si tiene alguna tolerancia ajustada, mecanizado secundario o acabado superficial.

6. donde es el mejor lugar para comprar moldes de fundición a presión y proudcts.

An: para ahorrarte costes, te sugerimos que busques un Empresa china de moldes de fundición a presión para fabricar sus moldes y productos de fundición a presión.

7. ¿Cuánto se tarda en fabricar un molde de fundición a presión?

Un: Depende sobre todo del tamaño y la geometría de la pieza. molde de fundición a presión fabricación será de 5-10 semanas, y molstly Empresa china de moldes de fundición a presión será capaz de hacer corto plazo de entrega que otro país. Envíenos su proyecto de fundición a presión y le informaremos el plazo de ejecución del detalle para su molde de fundición a presión.

0 Comentarios