Las piezas fundidas a presión suelen tener superficies rugosas. Para mejorar estas superficies, los fabricantes utilizan varias opciones de acabado de superficies de fundición. Utilizan el mecanizado para eliminar residuos, el rectificado para mejorar la precisión, el pulido para obtener superficies lisas y brillantes, etc.

La galvanoplastia añade una capa de metal brillante para detener el óxido y darles un aspecto más bonito. El recubrimiento en polvo pulveriza polvo coloreado que se endurece al horno para conseguir un acabado resistente. El anodizado hace que las piezas de aluminio sean muy resistentes y evita que se oxiden. La pintura añade color y protege las piezas. El pulido deja las piezas lisas y brillantes.

En este artículo, conozca en profundidad varias opciones de acabado superficial para aumentar la calidad y el aspecto de las piezas fundidas.

Opciones de acabado superficial

A. Métodos de acabado mecánico

Los fabricantes utilizan métodos de acabado mecánico. Estos métodos ayudan a aumentar la precisión dimensional y la calidad de las piezas de fundición. Eliminan residuos metálicos, alisan la superficie y mejoran las características de la pieza final.

1. Mecanizado

El proceso de mecanizado incluye herramientas de corte. Estas herramientas se utilizan para dar forma a una pieza de trabajo eliminando material. Los métodos de mecanizado más comunes son:

- Girar: El fabricante utiliza herramientas de corte para cortar el metal sobrante mientras gira la pieza fundida. Este método funciona bien para piezas cilíndricas. Ayuda a obtener una precisión dimensional de ±0,05 mm.

- Fresado: Una fresa giratoria elimina material cuando se mantiene la pieza en estado estacionario. Con el fresado puede hacer formas muy resistentes y obtener una precisión de hasta ±0,02 mm.

- Perforación: Puede utilizar una taladradora para hacer agujeros en las piezas. Generalmente, las brocas pueden crear agujeros con diámetros tan pequeños como 0,5 mm. La tolerancia de estos agujeros oscila entre ±0,05 mm y ±0,1 mm, dependiendo del tamaño.

- Perforación: El proceso de mandrinado es adecuado para ampliar orificios existentes. Proporciona una precisión de ±0,01 mm.

- Conformado y cepillado: Estas técnicas se utilizan para realizar cortes rectos y superficies planas. Ofrecen una precisión de alrededor de ±0,1 mm.

Materiales de las herramientas:

La selección de las herramientas depende del metal que se vaya a fundir y de las normas de acabado. Puede elegir Acero rápido (HSS) para metales blandos. Ofrecen una velocidad de corte de hasta 30-40 m/min. Las herramientas de metal duro son una buena opción para materiales duros y resistentes. Estas herramientas proporcionan velocidades de 150-300 m/min.

El desgaste de las herramientas y sus efectos:

Las herramientas se desgastan con frecuencia debido a su uso repetido durante mucho tiempo. Las herramientas defectuosas provocan superficies rugosas e imprecisiones dimensionales. También aumentan el riesgo de defectos. Por lo tanto, un mantenimiento adecuado de las herramientas es importante para evitar estos efectos.

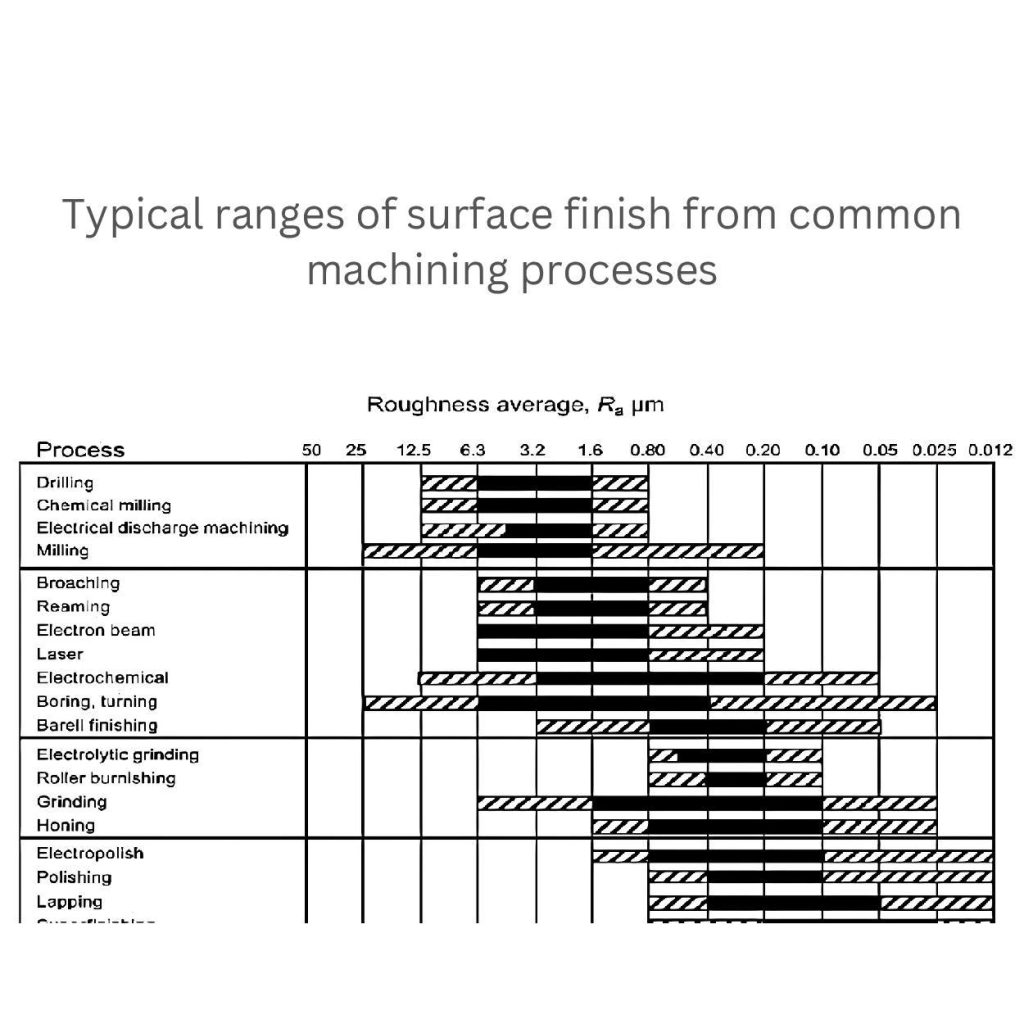

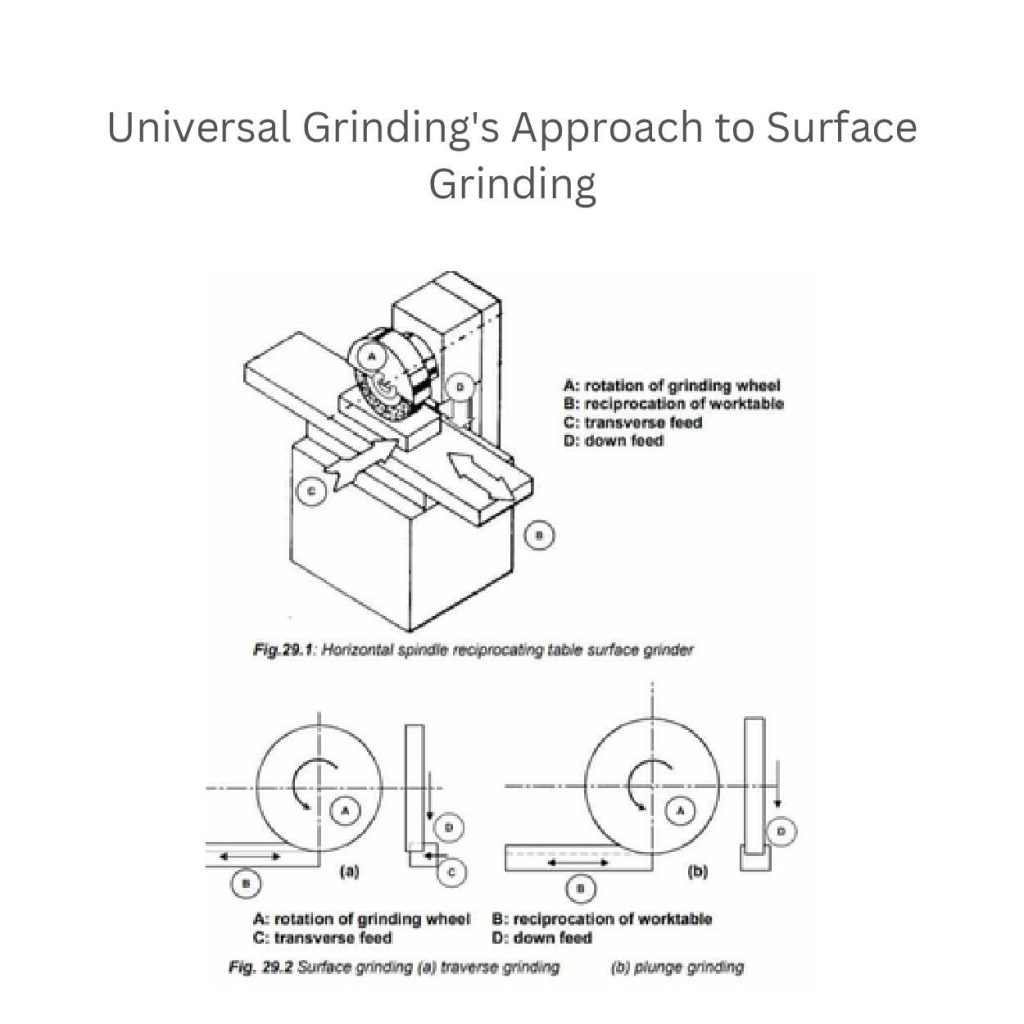

2. Rectificado

El rectificado es una técnica de acabado. Utiliza ruedas abrasivas que alisan la superficie de una pieza. Entre los métodos de rectificado más eficaces se incluyen:

- Rectificado de superficies:

Proporcionan superficies planas y pueden alcanzar tolerancias de ±0,001 mm. La imagen muestra un proceso de rectificado de superficies utilizando un husillo horizontal y una mesa alternativa. Aquí, el rectificado de superficies se clasifica en dos tipos:

- El rectificado transversal: La muela se desplaza de lado a lado por la superficie.

- El rectificado por penetración: La muela penetra directamente en el material.

- Rectificado cilíndrico: Los fabricantes utilizan este método para piezas con formas cilíndricas y obtienen tolerancias tan finas como ±0,002 mm.

- Rectificado sin centros: Este método es ideal para fabricar con precisión piezas redondas. Consigue tolerancias estrechas de ±0,001 mm.

- Rectificado por avance lento: Los fabricantes eliminan los residuos de cortes profundos en materiales más duros mediante esta técnica. Les permite obtener una tolerancia de ±0,002 mm.

Abrasivos:

El abrasivo es un tipo de material arenoso. Se utiliza para cortar o frotar durante el rectificado y depende del metal que se esté rectificando. Por ejemplo, los fabricantes utilizan óxido de aluminio para aceros con un tamaño de grano de 60-120. Para materiales más duros (cerámica), utilizan carburo de silicio con tamaños de grano de 120-240. Para materiales más duros (cerámica), utilizan carburo de silicio con un tamaño de grano de 120-240.

Refrigerantes:

Los refrigerantes son importantes para proteger las piezas de daños térmicos. Controlan la temperatura de las piezas y las muelas. Los refrigerantes también reducen el desgaste de las muelas, ya que proporcionan lubricación y facilitan la eliminación de virutas. Los tipos más comunes de refrigerantes son los aceites hidrosolubles y los refrigerantes sintéticos.

3. Pulido

Los fundidores a presión mejoran las superficies de los productos finales mediante métodos de pulido. Estos métodos crean un aspecto brillante y estético en las piezas, además de aumentar su vida útil. Los tipos de pulido incluyen:

- Pulido: Este proceso utiliza ruedas de pulido cuya velocidad oscila entre 2000 y 4000 RPM. Se fabrican con materiales de lona o fieltro. Los fabricantes alisan las superficies con estas ruedas. Suelen aplicar métodos abrasivos y no abrasivos para conseguir un mayor acabado.

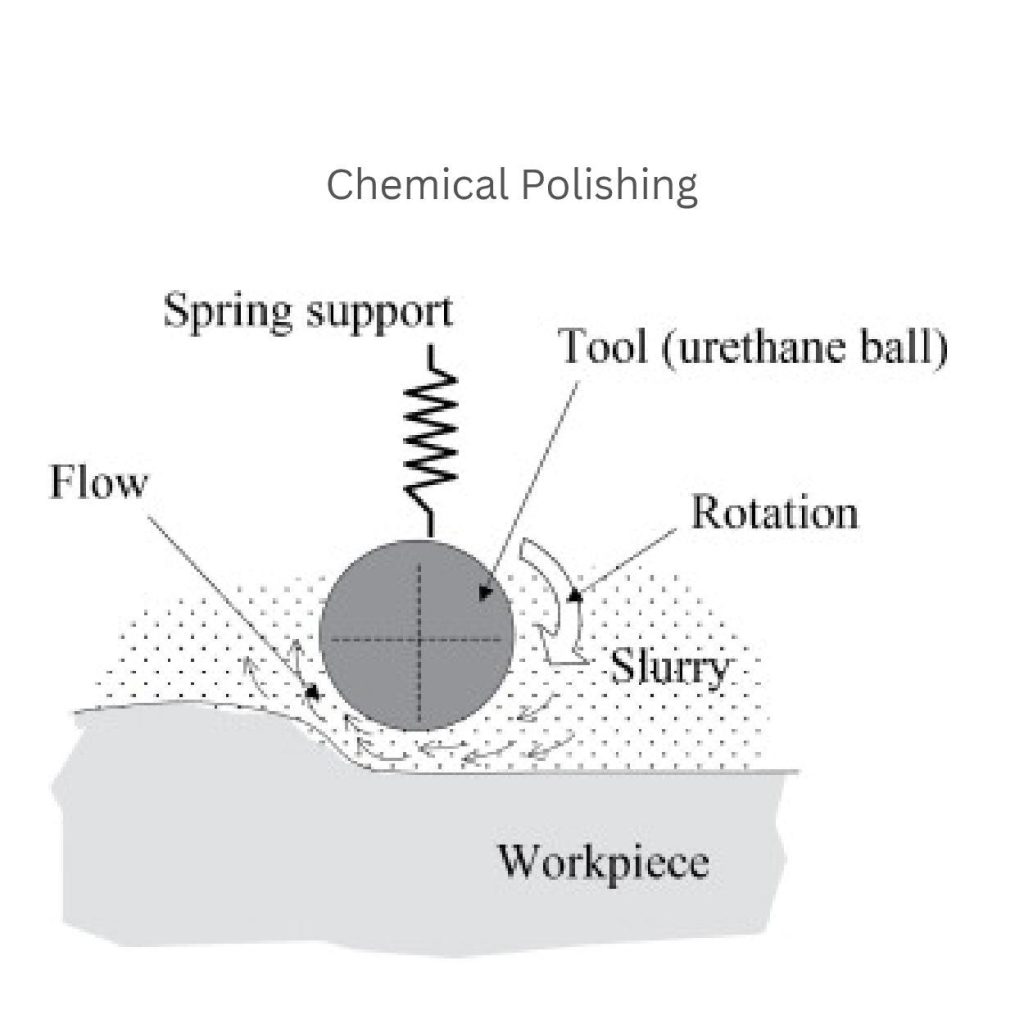

- Pulido químico:

En este método, una herramienta giratoria (una bola de uretano) alisa la superficie de una pieza de trabajo. La herramienta ejerce presión a través de un muelle de apoyo. El fabricante hace fluir lechada por debajo de la herramienta. Que pulen la superficie mediante una acción química y mecánica.

- Lapeado: El lapeado consiste en utilizar abrasivos finos (pasta de diamante). Este proceso proporciona superficies más lisas. Puede utilizarse en piezas de alta precisión para conseguir acabados con valores de RA incluso inferiores a 0,01 µm.

- Bruñidor: Los métodos de bruñido funcionan bien en acabados de superficies internas como los orificios de los cilindros. Utiliza piedras abrasivas. Así se eliminan los residuos y se consigue un acabado preciso y liso. El bruñido ofrece tolerancias de entre ±0,01 mm y ±0,02 mm, según el material.

B. Métodos de acabado químico

Grabado químico

El grabado químico elimina determinadas zonas de una pieza utilizando agentes grabadores. Por ejemplo, los fabricantes utilizan cloruro férrico para el cobre y ácido nítrico para el acero. Utilizan esta tecnología para diseños metálicos intrincados en electrónica (PCB) y piezas decorativas. Las profundidades de grabado varían de 0,01 a 0,5 mm, según el metal y el tiempo de exposición.

Molienda química

El fresado químico elimina la cantidad controlada de material mediante grabado químico. Su arranque de material varía de 0,1 a 2 mm, según lo que necesite el componente.

Además, no necesita herramientas mecánicas, ya que puede crear formas complejas sin ellas. Puede utilizar este método para las industrias aeroespacial y automovilística.

Decapado

El decapado elimina óxidos, incrustaciones y herrumbre para limpiar las superficies metálicas. Utiliza la inmersión en soluciones ácidas. Por ejemplo, ácido clorhídrico o ácido sulfúrico.

El decapado puede limpiar con profundidades que oscilan entre 0,05 y 0,3 mm. Sin embargo, depende del ácido que se utilice y del tiempo de inmersión. Puede utilizar este proceso para preparar superficies metálicas para galvanoplastia, pintura o soldadura.

C. Métodos de revestimiento y chapado

1. Pintura

En la pintura se utilizan varios tipos de revestimiento. Por ejemplo, revestimientos al disolvente, al agua y en polvo. Antes de pintar, es importante una preparación y limpieza adecuadas de la superficie (sobre 95%) para una mejor adherencia. Eso incluye desengrasar y fosfatar.

Puede pintar la pieza mediante pintura en spray, revestimiento por inmersión o pulverización electrostática. Utilícelos según los tipos de material y las necesidades de acabado.

2. Revestimiento

La galvanoplastia se refiere al proceso de aplicar un recubrimiento al metal mediante galvanoplastia y electrodeposición. En concreto, la electrodeposición deposita metales como el cromo, el níquel o el oro. Por su parte, el chapado químico proporciona revestimientos uniformes sin necesidad de corriente externa.

El grosor del chapado oscila entre 0,005 y 0,25 mm. Resiste la oxidación y el desgaste y proporciona acabados decorativos para industrias como la automovilística y la electrónica.

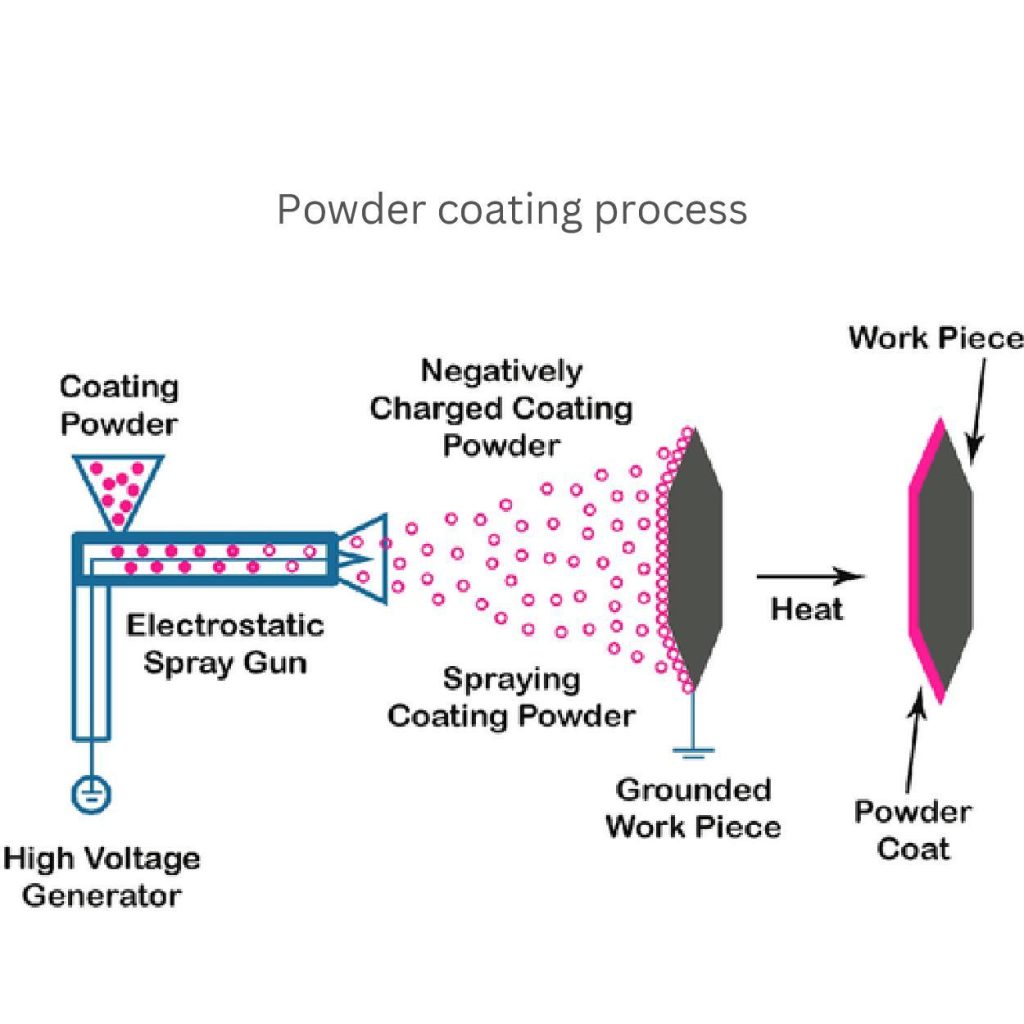

3. Recubrimiento en polvo

El recubrimiento en polvo utiliza polvo cargado negativamente para aplicarlo sobre piezas conectadas a tierra. Los fabricantes calientan la pieza a una temperatura de entre 160 °C y 200 °C. Esto hace que el polvo forme un acabado liso.

El recubrimiento en polvo dura más, evita la corrosión y es respetuoso con el medio ambiente. Es adecuado para piezas de automóviles, electrodomésticos y muebles.

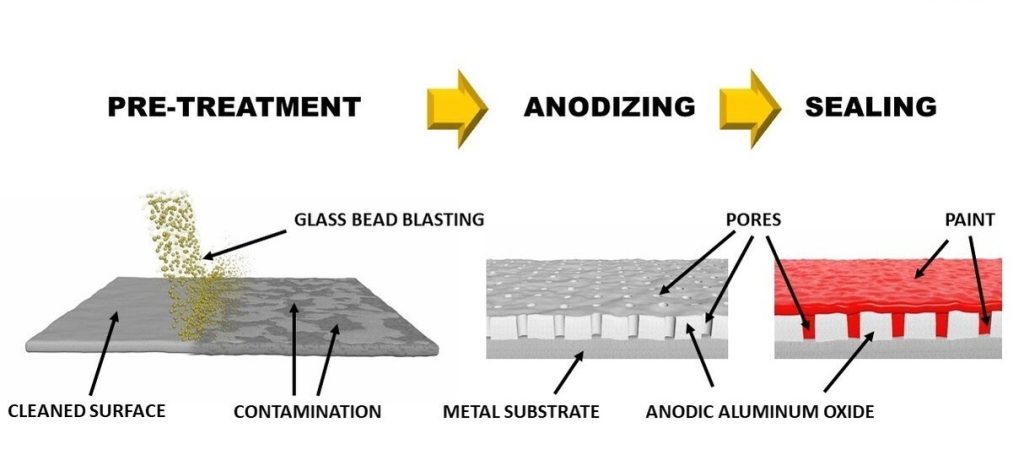

4. Anodizado

El acabado superficial anodizado es un proceso que modifica la superficie de un metal. Utiliza electricidad y un baño químico. Esto crea una capa más gruesa en la superficie del metal. La nueva capa es más resistente a la corrosión y el desgaste. El anodizado también puede cambiar el aspecto del metal. El aluminio es el metal más anodizado. El proceso se utiliza en muchas industrias, como la aeroespacial, la del automóvil y la de la construcción.

Puede dirigirse a anodizado de aluminio fundido página para saber más sobre el acabado superficial del anoidzing de aluminio.

Técnicas avanzadas de acabado de superficies

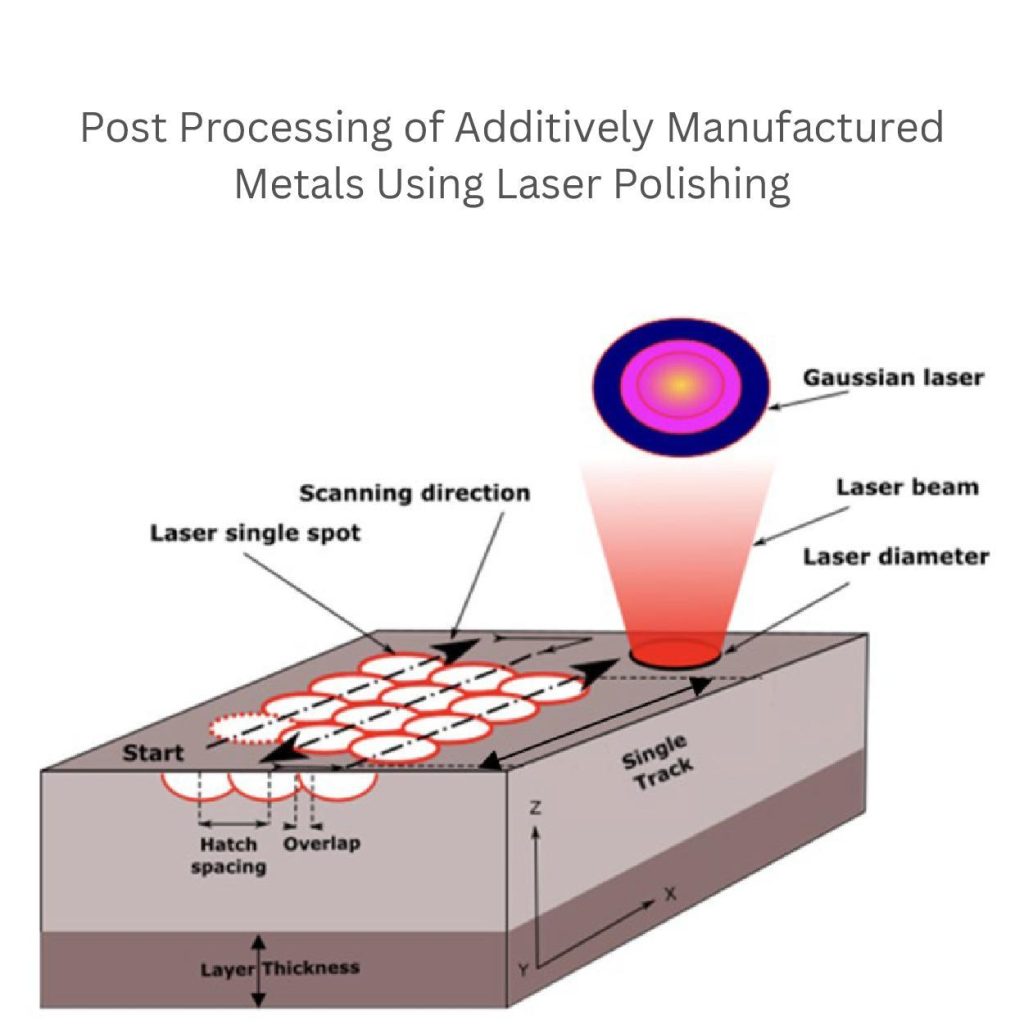

1. Pulido láser

El pulido láser mejora las superficies metálicas de fabricación aditiva. Crea pistas individuales capa a capa para mejorar el acabado superficial y reducir la rugosidad.

Un rayo láser gaussiano escanea en una dirección determinada. Funde y alisa la capa de material. Este punto láser se solapa con una separación de trama de 0,1-0,5 mm para mantener la coherencia.

El pulido láser utiliza rayos láser de alta energía para licuar y volver a solidificar la capa superficial. Proporciona una precisión de hasta ±0,1 µm. Este proceso es preferible para formas y dispositivos resistentes, como implantes médicos, piezas aeroespaciales y óptica de precisión.

Pulido electroquímico

El pulido electroquímico (ECP) utiliza electricidad. Alisa y refina la superficie de piezas metálicas con una resistencia a la corrosión de 80-95%.

Este proceso es como la galvanoplastia inversa. Porque los fabricantes retiran una fina capa en lugar de añadir metal. Así consiguen un acabado muy pulido.

El ECP es ideal para dispositivos médicos, álabes de turbinas y piezas aeroespaciales.

Acabado por ultrasonidos

El acabado por ultrasonidos utiliza ondas sonoras de alta frecuencia. Estas ondas crean vibraciones en una mezcla de partículas abrasivas y metal líquido. Las vibraciones agitan las partículas abrasivas para bombardear la superficie de la pieza. Esto elimina el metal y provoca un resultado de mayor pulido.

El procesamiento por ultrasonidos puede conseguir un acabado superficial de hasta 0,1-0,3 µm. Es eficaz para desbarbar, pulir y eliminar contaminantes de formas complicadas.

Defectos de fundición: Causas, tipos y prevención

1. Porosidad

La porosidad tiene el aspecto de pequeños agujeros o huecos. Se forma en el interior del metal y lo debilita. Las razones de su aparición son:

- Manipulación incorrecta del metal fundido

- Factores medioambientales

- Problemas relacionados con el moho (viejo o dañado)

Porosidad del gas:

La porosidad gaseosa se produce durante la solidificación. Gases como el hidrógeno, el nitrógeno o el oxígeno entran en los metales o se mezclan con ellos. Estos gases se acumulan en el interior y forman burbujas. Por ejemplo, el hidrógeno en el aluminio presenta una solubilidad de 0,69 cm³/100g a 660°C. Se reduce a 0,034 cm³/100g cuando el metal se convierte en sólido.

Porosidad de la arena:

La porosidad de la arena se produce en el proceso de fundición en arena. Algunos granos de arena o gases de los moldes se mezclan con el metal fundido.

Prevención:

Los fabricantes desgasifican con argón o funden el metal al vacío para eliminar los gases atrapados.

Para evitar la porosidad de la arena, es importante utilizar arena de grano fino y baja permeabilidad. Además, debe aplicarse humedad al molde de arena. Estas medidas pueden reducir los defectos entre 3 y 5%.

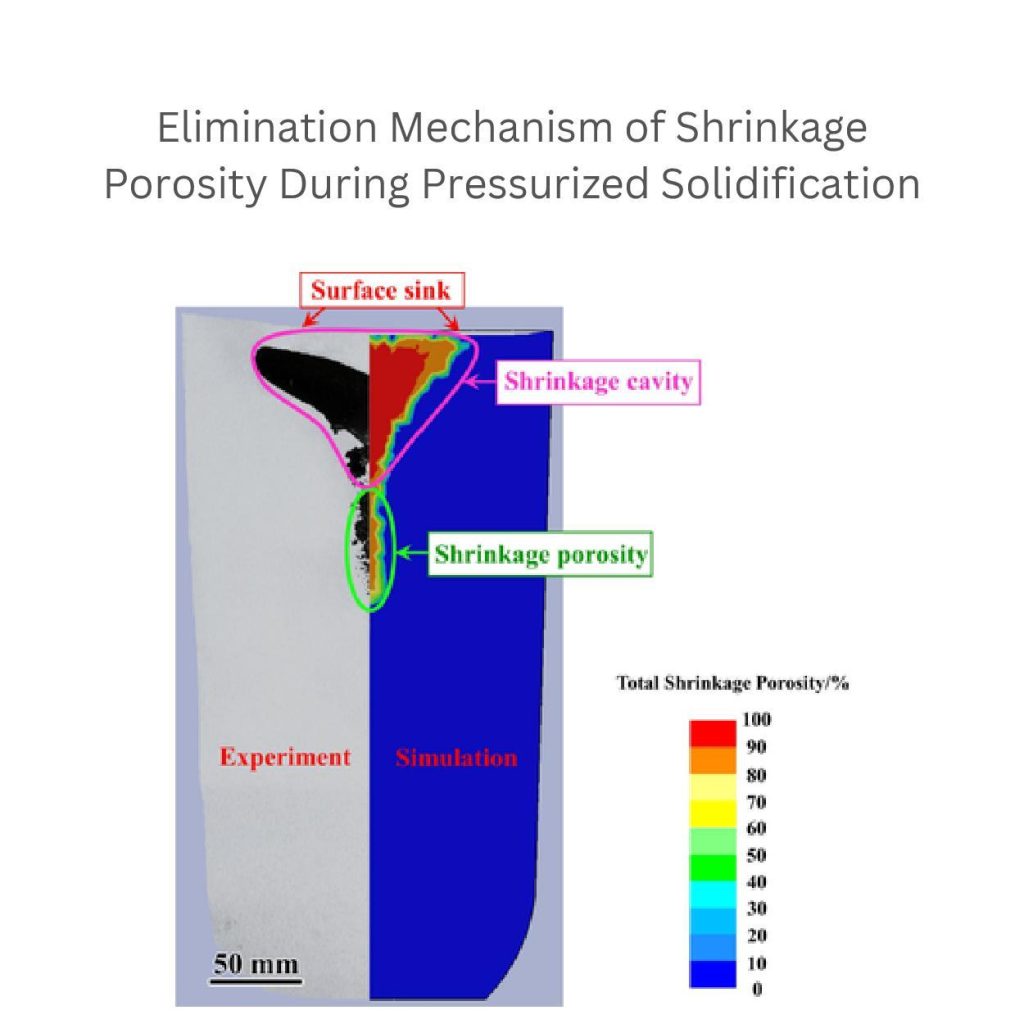

2. Contracción

Cuando el metal se solidifica, se contrae de forma desigual, dejando huecos en su interior, lo que se conoce como porosidad por contracción. Se trata de un problema común que suele darse en fundición de aluminio a presión. Esta aleación puede encoger hasta 6,6% en volumen. Los diversos factores que influyen en la contracción, tales como:

- Tasa de enfriamiento

- Tipo de metal

- Diseño de fundición

Por ejemplo, una velocidad de enfriamiento mayor para el aluminio (30 °C/min) provoca grietas. Mientras tanto, 5 °C/min garantiza una estructura uniforme.

Prevención

Puede utilizar alimentadores para añadir metal fundido adicional durante la solidificación para evitar la contracción. Además, mantenga constante la temperatura de vertido. Por ejemplo, 650-700°C para el aluminio. Diseñe un molde uniforme. Aplique también enfriadores para las secciones más gruesas. Estos enfriamientos aceleran el proceso de solidificación y minimizan la contracción.

Esta imagen muestra la porosidad por contracción. Esta se reduce durante la solidificación presurizada. Puede verse la diferencia entre las secciones del experimento y la simulación. Una escala de colores muestra el nivel de porosidad de contracción total. Por ejemplo, el azul es cero, la sección resaltada en verde es de alrededor de 40 a 50 y la cavidad de contracción roja muestra una contracción de 100%.

3. Superficies rugosas

Las superficies rugosas se refieren a imperfecciones. Este problema afecta al aspecto y al rendimiento de las piezas de fundición. Se forman debido a:

- Rugosidad del molde: Las superficies desiguales de los moldes provocan rugosidades, a menudo debidas a grueso granos de arena. Por ejemplo, los moldes con AFS GFN <50 hacen que las superficies sean muy rugosas.

- Inclusiones de arena: Cuando los fabricantes vierten metal fundido en el molde de arena, varios granos de arena sueltos se adhieren al metal fundido y afectan al acabado de la superficie.

- Erosión: Una velocidad del metal fundido superior a 2 m/s forma erosión.

Rugosidad de la superficie:

La rugosidad superficial se puede medir con herramientas como los perfilómetros. La rugosidad media (Ra) de las piezas fundidas en arena suele situarse entre 6 y 25 µm. Mientras, en las piezas pulidas oscila entre 0,4 y 0,8 µm.

Sin embargo, la Rz (rugosidad con mayores variaciones de altura) de las piezas fundidas en arena fluctúa entre 50 µm o más.

Prevención

Mejorar la calidad del molde y utilizar arena de grano fino (por ejemplo, AFS GFN >60). Aplique revestimientos refractarios lisos. Además, controle la velocidad de vertido a 1,5-2 m/s para reducir la erosión. Para un toque final, puede utilizar métodos de esmerilado o pulido.

Consideraciones para elegir una opción de acabado de superficies

La opción correcta de acabado superficial depende de varios factores, como se indica en la tabla. Por ejemplo, el coste, la compatibilidad de materiales, la calidad de acabado deseada y el volumen de producción. Elíjalos sabiamente para justificar sus inversiones.

Conclusión:

Las piezas fabricadas presentan a menudo superficies rugosas que es preciso reparar. Las superficies rugosas también pueden deberse a defectos como porosidad, contracción o desgaste del molde. En cualquier caso, puede arreglarlas utilizando varias opciones de acabado de superficies. Estos métodos incluyen el esmerilado, el mecanizado, el pulido o los revestimientos. La selección de las técnicas depende de cómo quiera convertir sus superficies rugosas en acabados finos o del uso de las aplicaciones.

0 Comentarios