En este artículo repasamos las consideraciones clave de la optimización del diseño de la fundición a presión. Aprenda a seguirlas al pie de la letra, añadiendo los ángulos de desmoldeo, espesores de pared y canales de refrigeración adecuados.

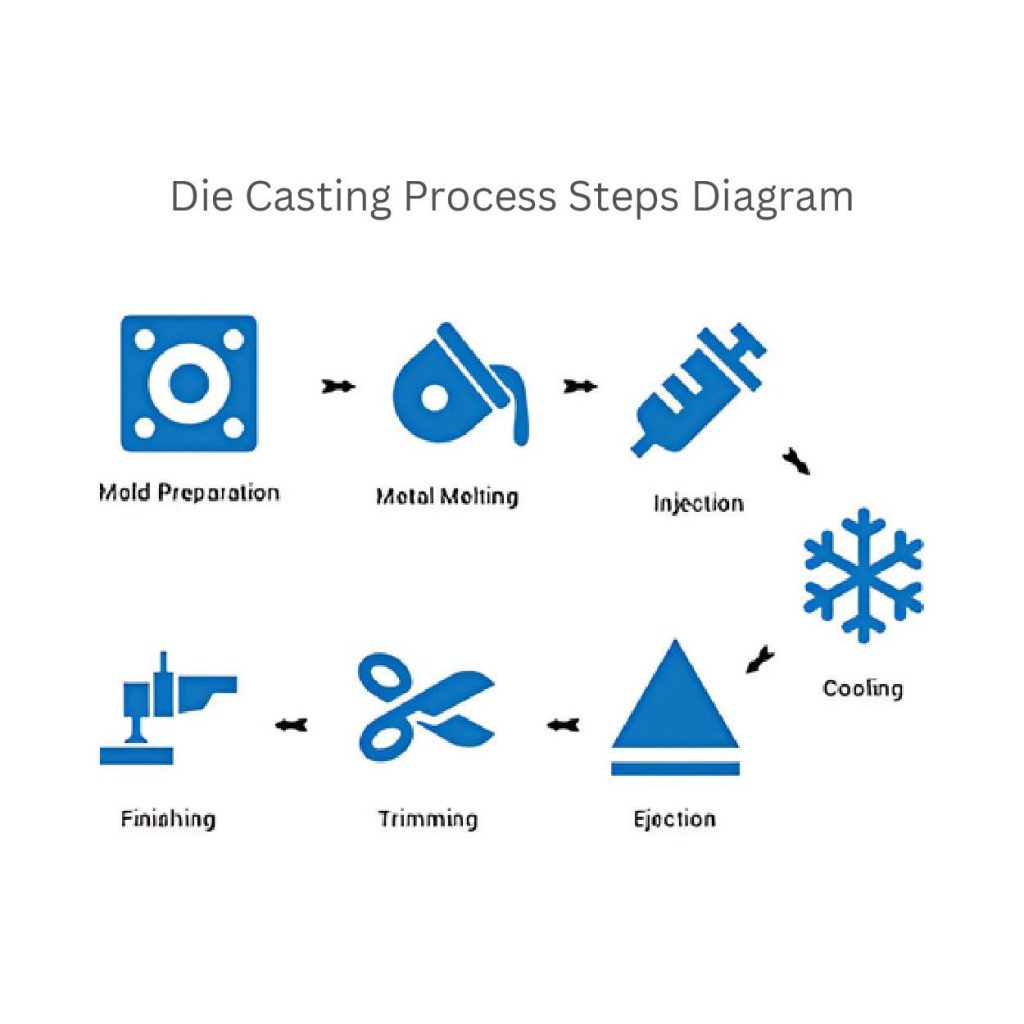

El proceso de fundición a presión en 4 pasos

1. Fusión y aleación

El primer paso en la fundición a presión es fundir los metales. Los fabricantes funden el aluminio a 660 °C o el zinc a 420 °C.

Mantienen el metal a una temperatura (entre 50 y 100 °C ) justo por encima del punto de fusión para evitar el sobrecalentamiento.

Además, añaden otros elementos de aleación para aumentar la resistencia de la pieza. Por ejemplo, magnesio (1-4%) o cobre (0,5-3%).

2. Inyección

Los fabricantes vierten paletas de metal fundido en el molde. Aplican alta presión, normalmente entre 10.000 y 20.000 psi (libras por pulgada cuadrada).

Sin embargo, la velocidad de inyección puede oscilar entre 1 y 10 metros por segundo. También depende del nivel de detalle y del tamaño del molde.

Centrarse en estos parámetros permite llenar el molde. Porque un flujo adecuado elimina defectos como las burbujas de aire.

3. Solidificación y enfriamiento:

Tras llenar la matriz con metal fundido, los fabricantes las dejan enfriar y solidificar. En particular, establecen velocidades de enfriamiento según el material y el diseño del molde. Suele oscilar entre 50 °C y 150 °C por segundo.

Sin embargo, aplicar un enfriamiento más rápido puede reducir el tamaño del grano y aumentar la resistencia de la pieza. Al mismo tiempo, un enfriamiento excesivo puede reducir la ductilidad. Por eso es importante controlar la temperatura, que debe situarse entre 150°C y 250°C. Así se consigue un enfriamiento uniforme y se evitan alabeos o grietas.

4. Expulsión

Una vez que la pieza se solidifica, los fabricantes la expulsan del molde. Utilizan pasadores eyectores que empujan con fuerza la pieza moldeada sin causarle ningún daño. Esta fuerza suele oscilar entre 500 y 5.000 kg en función del tamaño de la pieza.

Además, los fabricantes controlan cuidadosamente esta fuerza para evitar deformaciones o daños en la superficie. También controlan la temperatura de la matriz durante la expulsión. Para que la pieza no traspase el calor mantenido (por encima de ~100°C para la mayoría de los metales) y evitar que se pegue o se doble.

Reglas de optimización del diseño de fundición a presión

Selección y propiedades de los materiales:

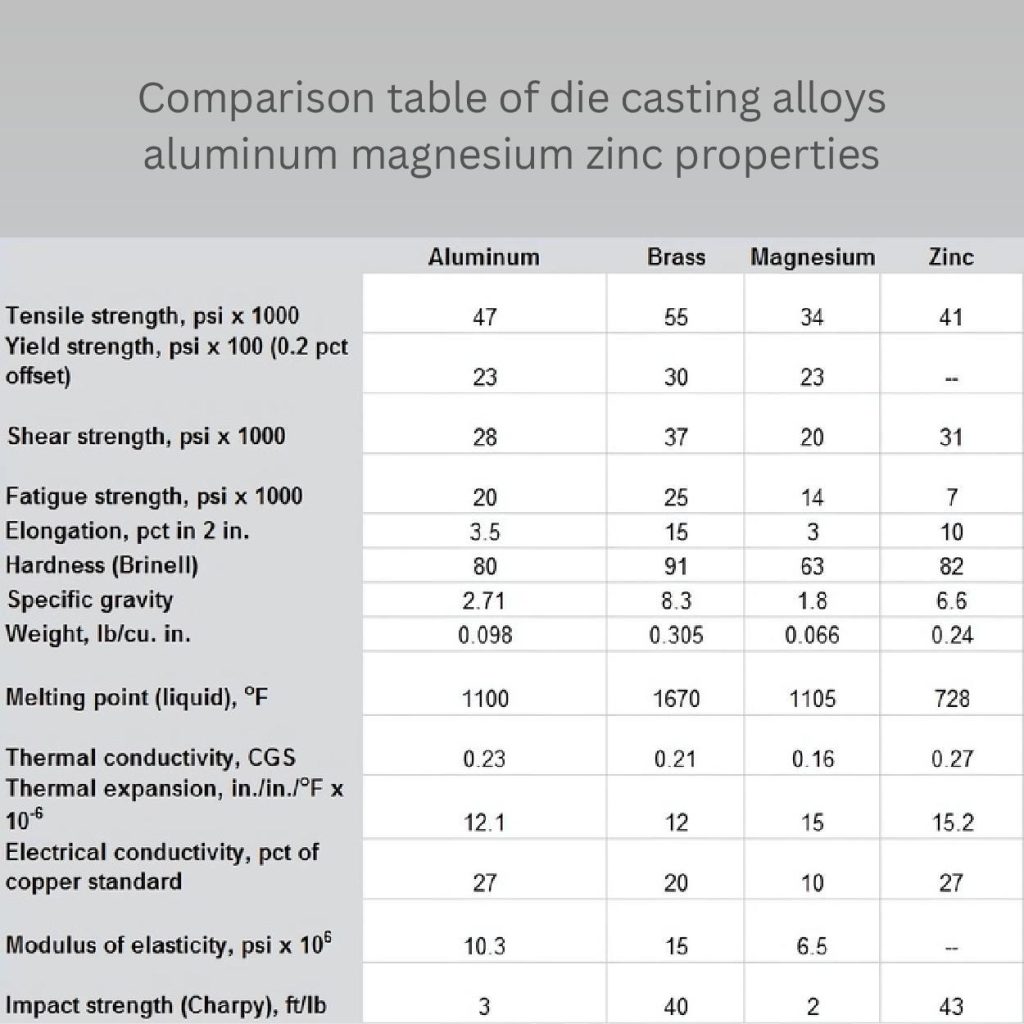

Se pueden utilizar distintas aleaciones para las técnicas de fundición a presión. Cada metal tiene propiedades particulares como la resistencia, el punto de fusión y la unión estructural. Por eso es necesario adaptarlos a las necesidades del proyecto.

Aquí hemos mencionado los metales más comunes en la fundición a presión y sus comparaciones en un tabla.

Reglas de diseño geométrico:

1. Variaciones del espesor de pared:

Los fabricantes añaden uniformidad espesor de pared en diseños para evitar defectos. Por ejemplo, el alabeo y el enfriamiento desigual. Utilizan un grosor de 2-4 mm para la mayoría de las piezas de aluminio, mientras que para el zinc, 1-3 mm es lo óptimo.

Es importante evitar los cambios bruscos de grosor. Utilice una conicidad gradual o un filete con un radio de 1-3 mm para las transiciones a fin de disminuir las concentraciones de tensión.

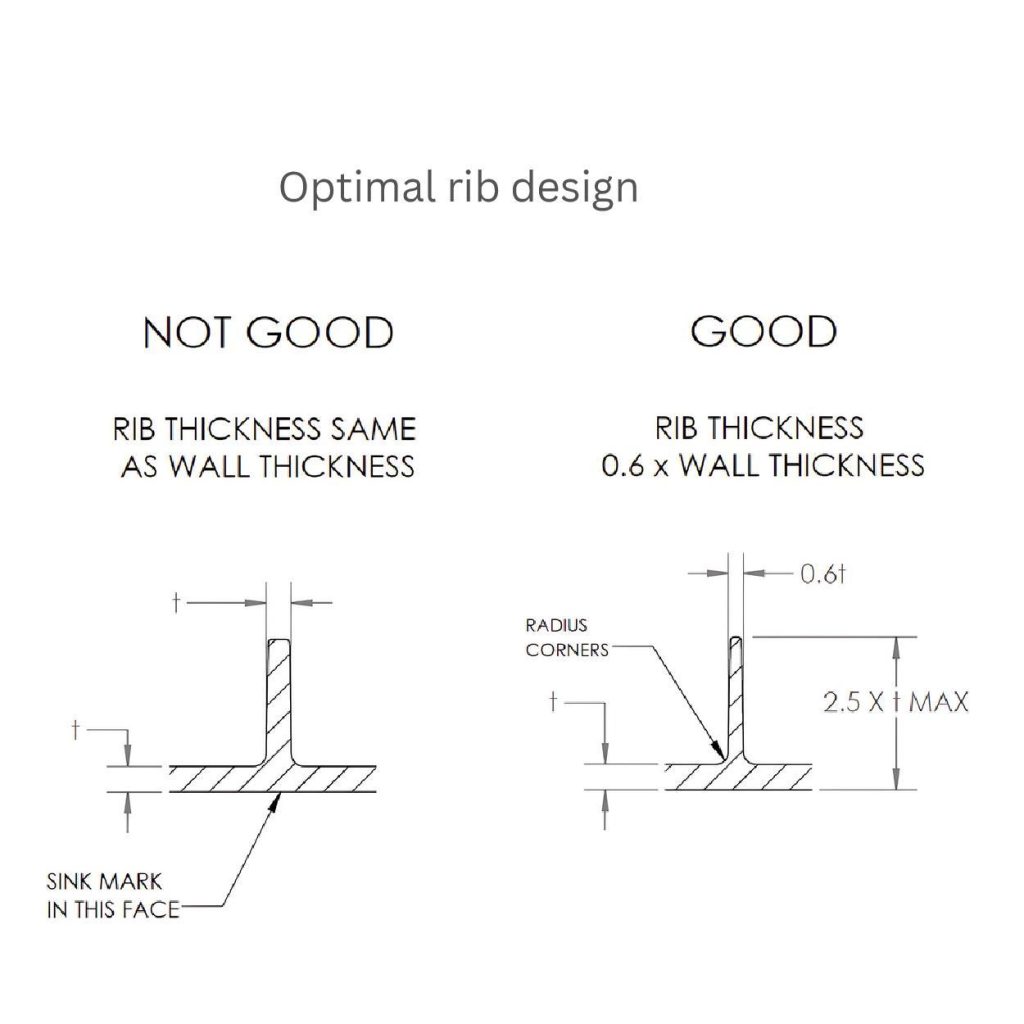

2. Nerviosidad y rigidez

Puede mejorar la disipación del calor y la resistencia en parte mediante nervaduras y reducir la necesidad de paredes más gruesas. Mantenga su grosor en torno a 0,6 veces el grosor de la pared adyacente. Este paso garantizará una resistencia suficiente y evitará las marcas de hundimiento.

Además, no supere una altura de nervadura de 2,5 veces el grosor de la pared. Esto le ayudará a mantener una base sólida y evitar distorsiones. Además, añada un espacio adecuado (al menos 2-3 veces el grosor de la nervadura) para la nervadura. Este espacio permite que el metal fluya sin problemas y hace que la refrigeración sea eficaz.

3. Socavados y ángulos de calado

Dado que las socavaduras pueden complicar el proceso de expulsión, redúzcalas al mínimo siempre que sea posible. Si no es posible evitarlos, puede utilizar correderas o elevadores.

Del mismo modo, los ángulos de desmoldeo rectos suavizan las operaciones de expulsión y protegen las piezas de posibles daños. Puede añadir ángulos de desmoldeo de 1-3° para superficies internas y de 2-5° para superficies externas.

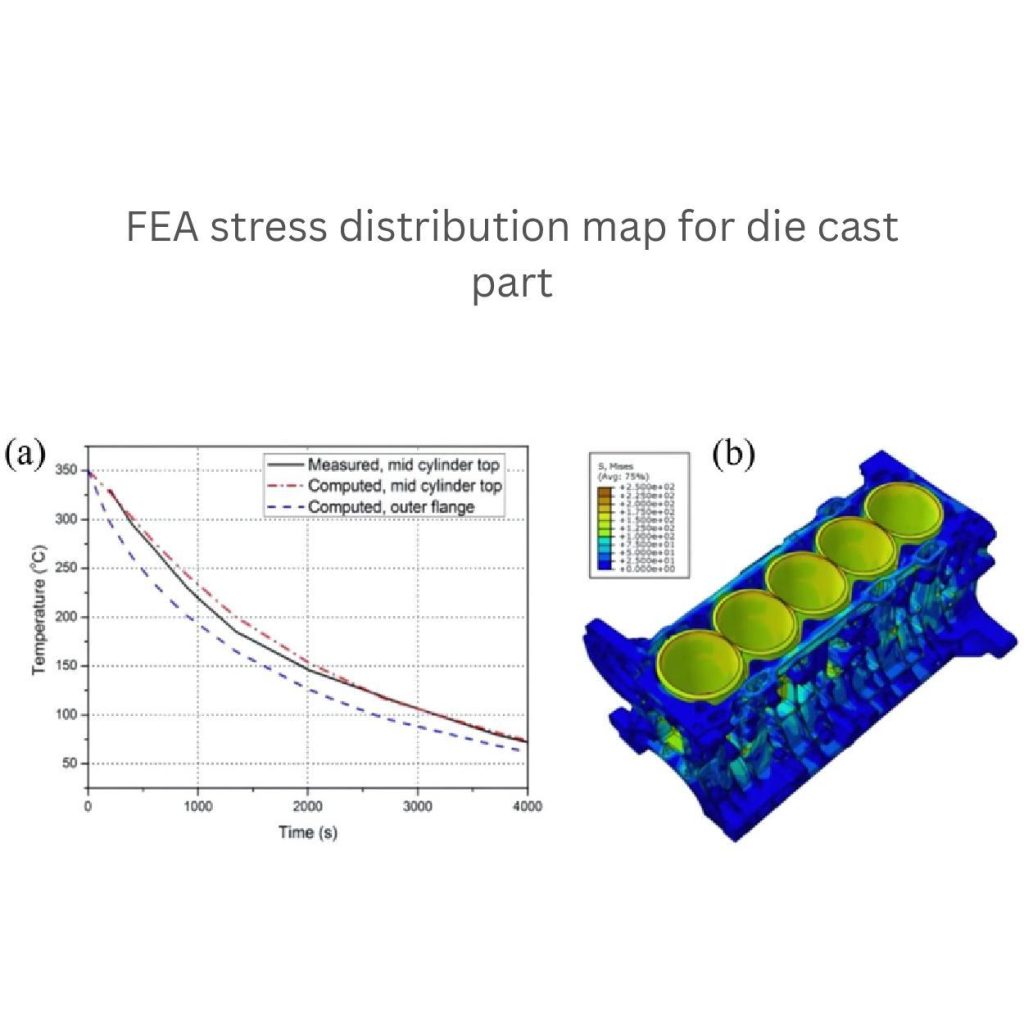

Análisis de tensiones en piezas de fundición inyectada

1. Análisis por elementos finitos (FEA)

Los fabricantes utilizan diversas herramientas para predecir tensiones, deformaciones y zonas defectuosas en las piezas, entre las que destaca el análisis de elementos finitos (AEF). Estas herramientas son potentes y ayudan a localizar errores en tiempo real antes de la producción.

Primero divide las piezas en pequeñas secciones y luego empieza a analizarlas en profundidad. Averigüe cómo pueden afectar a la pieza las fuerzas, la presión y la temperatura. Es mejor mantener un tamaño de malla suficiente en el AEF, con un tamaño de elemento de 1 a 5 mm. Esto también depende de la complejidad de la pieza.

Las herramientas de AEF ayudan a obtener diseños precisos que puedan soportar la presión de inyección y la tensión térmica durante el enfriamiento.

2. Análisis de fatiga y fractura

Los fabricantes someten las piezas moldeadas a varias pruebas de fatiga y fractura. Así se aseguran de que las piezas duren mucho tiempo y puedan soportar cargas repetidas o tensiones externas.

Además, esta pieza debe tener un diseño capaz de combatir las cargas cíclicas. Dependiendo de su aplicación, debe soportar al menos 1 millón de ciclos sin fallar.

Entre varias aleaciones, las más utilizadas son las de aluminio (90-100 MPa) o zinc (55-70 MPa), con mayor resistencia a la fatiga. Si se controlan los concentradores de tensiones en el diseño, se conseguirá una mayor resistencia a la fatiga. También se pueden incluir filetes (de 1-3 mm de radio) en los bordes afilados.

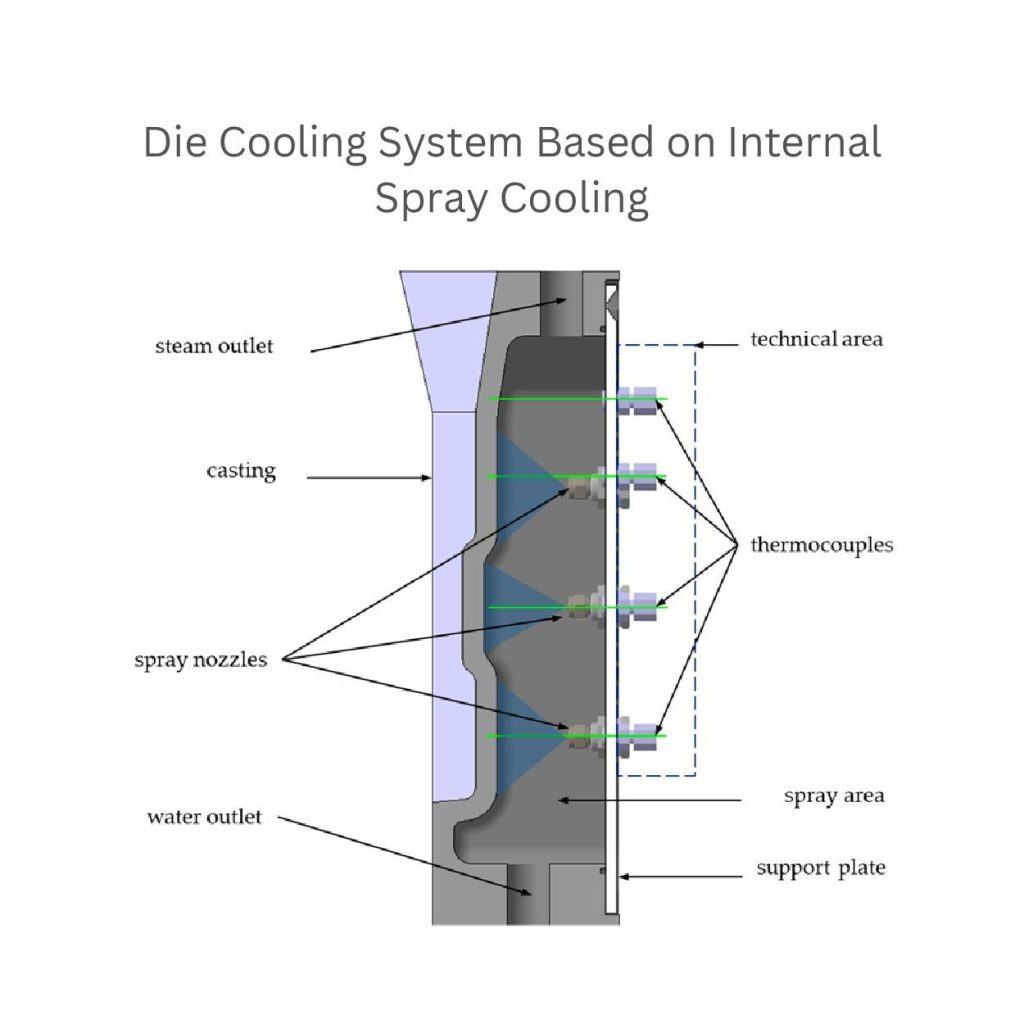

Gestión térmica y sistemas de refrigeración

1. Diseño del canal de refrigeración

Colocación de canales de refrigeración cerca de la superficie de la matriz, normalmente entre 10 y 15 mm. De este modo, se reduce el tiempo de refrigeración y se maximiza la transferencia de calor. Estas optimizaciones garantizan una disipación uniforme del calor y evitan el riesgo de alabeo o contracción durante la fundición.

Además, puede ajustar el diámetro de los canales de refrigeración en torno a 8-12 mm. Esta medida crea consistencia en el flujo de refrigeración sin causar caídas de presión. Además, intente mantener el caudal del líquido refrigerante (aceite o agua) entre 4 y 8 litros por minuto. Así conseguirá una refrigeración eficaz y evitará puntos calientes.

2. 2. Control de la temperatura

Añada controles de temperatura precisos en los diseños. Porque las temperaturas correctas también ayudan a producir una refrigeración consistente y disminuyen el estrés térmico en las piezas. Incluya también sensores dentro de la matriz. Por ejemplo, termopares.

Estos sensores ayudan a los fabricantes a controlar la temperatura. Debe ser de unos 150°C a 250°C para el aluminio y de 100°C a 200°C para las aleaciones de zinc.

Una temperatura uniforme de la matriz proporciona un enfriamiento uniforme y evita grietas o distorsiones. Además, la incorporación de sistemas de refrigeración automatizados regula el flujo. Permiten producir piezas de fundición de alta calidad.

Importancia de las herramientas de simulación y análisis

1. Dinámica de fluidos computacional (CFD)

Los diseñadores utilizan la dinámica de fluidos computacional (CFD) para comprobar lo bien que funciona el diseño. Esta herramienta les ayuda a analizar los flujos de metal dentro de la cavidad de la matriz. También pueden encontrar zonas defectuosas como el atrapamiento de aire, el llenado irregular o las turbulencias.

Además, analizan la velocidad de flujo, que debe estar entre 30 y 50 m/s. Eso mejora el llenado del molde y reduce los defectos.

También estudian los patrones de enfriamiento para centrarse en las regiones de transferencia de calor. Esta velocidad debe ser de unos 50 °C/s para evitar el llenado incompleto o la contracción.

Además, el CFD permite perfeccionar los sistemas de compuertas y los diseños de los canales. Garantizan un flujo óptimo del metal y minimizan el riesgo de vacíos.

2. Diseño de experimentos (DOE)

El diseño de experimentos (DOE) es una herramienta que permite comprobar sistemáticamente el rendimiento y los parámetros del diseño. Ayudan a encontrar las mejores soluciones con un mínimo de prototipos.

Los parámetros clave de cada diseño son diferentes. Por ejemplo, la velocidad de enfriamiento, la fuerza de inyección o la temperatura de la matriz. El estudio realizado por DOe muestra cómo afectan a la calidad de las piezas.

Además, con el DOE, los fabricantes pueden ajustar el grosor de las paredes, las dimensiones de los nervios y los ángulos de desmoldeo. Esta herramienta ayuda a minimizar la necesidad de recurrir a costosos métodos de ensayo y error.

Consejos de diseño para la fundición a presión

Diseño de líneas y superficies de separación

Unas líneas de apertura adecuadas evitan daños durante el desmontaje de la pieza. Se recomienda situar la línea de apertura a 5-10 mm de distancia de elementos frágiles o críticos como nervaduras o cavidades profundas.

Además, puede utilizar la línea de separación de posición en plana surgen de baja tensión. Por ejemplo, el centro o la parte inferior de la pieza. Esto facilitará la extracción de la pieza utilizando una fuerza mínima (500-5.000 kg).

Una adición mínima de una línea de partición puede hacer que su diseño sea menos complejo y mejorar la eficacia de la fabricación.

Ángulo de inclinación y diseño cónico

Directrices para distintos materiales:

Fabricantes de fundición a presión Establecer ángulos de calado en el diseño en función del material fundido. Son variados y dependen de los requisitos del proyecto. Por ejemplo, para el aluminio, se añaden de 1 a 3 grados, y para el zinc, es bueno un rango ligeramente menor (de 0,5° a 1°).

Impacto en las fuerzas de eyección:

Los mecanismos de ángulo de tiro pueden afectar a las capacidades de diseño. Si se añade un ángulo recto o moderado, como 2°, se reduce la fricción, la fuerza de expulsión y el riesgo de daños. Facilitan la extracción de piezas, evitando defectos superficiales o distorsiones.

Diseño de filetes y radios

1. Concentración de tensiones

Evite añadir esquinas afiladas en los diseños. Pueden crear concentraciones de tensión. Eso provoca grietas o fallos. En su lugar, utilice bordes redondeados o filetes. Estas esquinas permiten un mejor flujo de la masa fundida y distribuyen la tensión uniformemente. Como resultado, se obtienen piezas duraderas, que reducen la probabilidad de rotura.

2. Radios recomendados

Los fabricantes añaden un radio proporcional al tamaño de la pieza. Suelen añadir un radio mínimo (0,5 mm) en las piezas pequeñas para que las transiciones sean suaves y tengan mayor resistencia mecánica.

Para la parte más significativa, los radios de 1-3 mm funcionan bien. Disminuye eficazmente los puntos de tensión.

Diseño de costilla y jefe

Optimización de las dimensiones de las costillas:

Optimizar las dimensiones de rip en delgada, y debe mantener 50% espesor del espesor de pared. También es necesario un espaciado adecuado, que debe ser de 2-3 veces el espesor de la costilla. Este proceso suaviza el flujo de metal y reduce el tiempo de enfriamiento.

Prevención de grietas:

Los fabricantes se aseguran de que la base de la costilla contenga una transición suave con un radio mínimo de 0,5 mm. Esto ayuda a distribuir la tensión de forma más uniforme. Evitan las transiciones bruscas para reducir las grietas bajo carga.

Diseño de agujeros y bolsillos

1. Consideraciones sobre la expulsión

Puede evitar que se pegue dejando suficiente espacio libre (normalmente 0,1-0,3 mm) para los tiros del núcleo y los pasadores de expulsión.

2. Evitar las marcas de hundimiento

Los fabricantes mantienen uniforme la profundidad de los orificios y no superan 2 ó 3 veces el grosor de la pared. También reducen las variaciones excesivas de grosor para minimizar los defectos superficiales. Además, debe haber 5 mm de distancia entre cada agujero para evitar marcas de hundimiento.

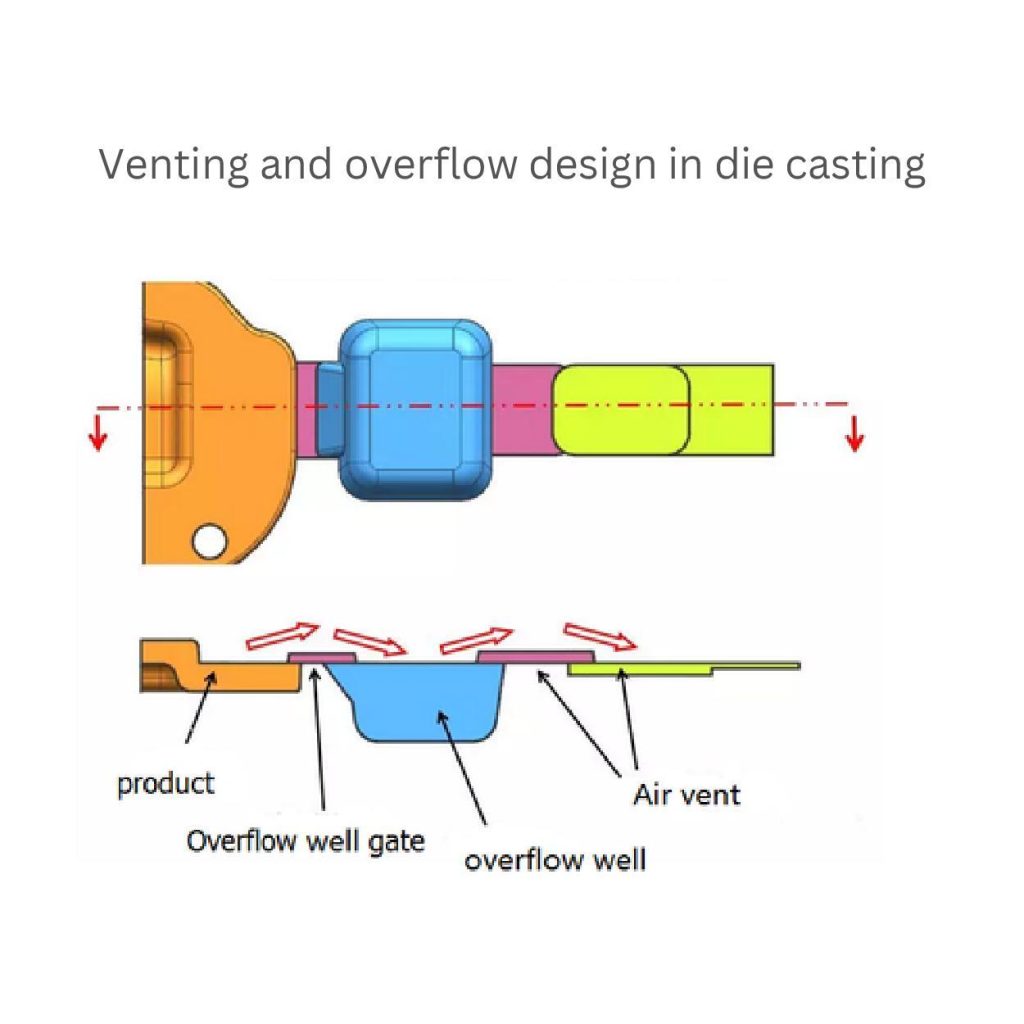

Diseño de ventilación y rebosadero

Finalidad de la ventilación:

Los respiraderos ayudan a escapar el aire atrapado (alrededor de 2-5% del volumen de la cavidad) durante el colado. Evitan las bolsas de aire y garantizan rellenos uniformes.

Diseño de desbordamiento:

Los canales de rebose recogen el exceso de metal (aproximadamente 5-10% del llenado total) durante el proceso de fundición. Evitan que se produzcan huecos, que son los espacios vacíos dentro de la pieza, debido a un llenado desigual.

Ejemplos reales de optimización del diseño de fundición a presión

Automoción

Los fabricantes optan por aumentar el peso del bloque motor hasta en 15-20%. Esta reducción de peso aumenta la eficiencia de combustible en unos 10% y el rendimiento mediante una mejor disipación del calor y reduce la carga del motor.

Aeroespacial

Las técnicas de optimización de los trenes de aterrizaje de los aviones pueden mejorar la resistencia a la fatiga en unos 50%. También aumentan la resistencia en 30% y el peso en 25 % respecto a los diseños antiguos.

Productos de consumo

Los fabricantes pueden hacer carcasas de smartphones hasta 0,5-1 mm más finas y duraderas. Mantienen su integridad estructural y sus diseños elegantes y llamativos.

Cuantificación de los beneficios:

Los procesos de optimización reducen el peso de la pieza en toda la producción (ahorro de costes 15%). Ofrece un mejor rendimiento y representa el beneficio real durante la fundición.

Conclusión:

La optimización del diseño de fundición a presión es una técnica beneficiosa que le permite realizar un diseño ideal. Mejora la eficacia de la pieza y le permite producir piezas precisas, reduciendo los costes de fabricación.

Los parámetros que se incluyen en esta optimización pueden ser canales de refrigeración, nervaduras, filetes, temperaturas controladas de la matriz, etc. en relación con el proceso de fundición. Sin embargo, cada aspecto puede variar y determinarse en función de las necesidades del proyecto.

0 Comentarios