El proceso de fundición de zinc se utiliza para fabricar piezas duraderas con exactitud. Los fabricantes funden zinc a su temperatura de fusión y lo cargan en moldes. El molde contiene la forma del producto. Se encuadra en cualquier industria, como la automovilística, la industrial o la electrónica. Básicamente, este proceso es ideal para obtener piezas muy complejas con menos esfuerzo.

Este artículo define qué es la fundición de zinc, incluyendo sus diferentes aleaciones y sus usos. Descubra las particularidades, ventajas e inconvenientes de esta técnica de fundición.

¿Qué es la fundición de cinc?

La fundición de zinc es un proceso de fabricación. Permite fabricar piezas con tolerancias estrechas. Pueden ser tan pequeñas como 0,1 mm. Los pasos clave son fundir el zinc y verterlo en la matriz a alta presión (de 1.500 a 2.500 psi). En este punto, el líquido se convierte en una forma real.

Aleaciones de zinc

La combinación de zinc y otros metales forma variantes de aleaciones de zinc. Éstas son muy importantes para fabricar piezas con formas distintivas que sirven de apoyo a cada industria. La adición de otros elementos hace que las aleaciones reduzcan su temperatura de fusión (alrededor de 385°C). También son más ligeras, con una densidad de 6,6 g/cm³.

ZAMAK 2:

En la aleación Zamak 2 hay 4% de aluminio, 3% de cobre y 0,1% de magnesio. Este compuesto aporta una resistencia a la tracción de unos 359 MPa. Las piezas fabricadas con esta aleación tienen una dureza de 91 Brinell.

Por eso es adecuado para piezas resistentes al desgaste, como cerraduras o engranajes.

Funde a 385°C. Hablando de su coste, puede ser superior en unos 15% ya que hay más cobre añadido.

ZAMAK 3:

Zamak 3 contiene 96% de zinc, 4% de aluminio y 0,04% de magnesio. Al ser una aleación común, proporciona una resistencia a la tracción de 283 MPa y una dureza Brinell de 82. Esta aleación crea superficies muy lisas con menor rugosidad (1,6 µm de rugosidad).

Se pueden fundir fácilmente. Fabrican varias piezas, como tiradores de puertas, conectores eléctricos y bienes de consumo, por su asequibilidad.

ZAMAK 5:

Zamak 5 tiene 1% de cobre y el resto de elementos de Zamak 3. Esto significa que la resistencia a la tracción de esta aleación alcanza 328 MPA. Ha resistido con éxito más de 50.000 ciclos en engranajes o montajes industriales. Además, la aleación funde pronto a 387°C y resiste el efecto de la corrosión mejor que el Zamak 3 también.

ZA-8:

ZA-8 incluye 8,4% de aluminio, 1% de cobre y una pequeña cantidad de magnesio (0,02%). Soporta temperaturas de hasta 120 °C. Su resistencia a la tracción oscila entre 374 MPa. Puede utilizar esta aleación en carcasas de motores y conjuntos eléctricos de alta tensión o alta temperatura.

ACuZinc5:

ACuZinc5 es una aleación que contiene 5% más de cobre y 5% de aluminio. Tiene una resistencia a la tracción de 440 MPa. La adición de cobre aumenta su dureza. Alcanza alrededor de 120 Brinell. Esta aleación es adecuada para piezas que necesitan resistencia al desgaste. Por ejemplo, cojinetes de alta resistencia o hidráulicos.

EZAC (Zinc-Aluminio-Cobre Europeo):

Esta aleación tiene menos cobre, alrededor de 0,5%, pero contiene 2% de aluminio, por lo que la resistencia a la tracción oscila entre 310 MPa. Se puede utilizar para piezas ecológicas. Sin embargo, puede sobrevivir a 1.000 horas de niebla salina, dependiendo de los revestimientos y de los requisitos de la prueba. Esta prueba se produce para el hardware marino.

ZA-12:

Contiene 12% de aluminio y 0,6% de cobre. Tiene una fuerza de tracción de 400 MPa. La dureza Brinell es de 110. Es adecuado para componentes estructurales como los soportes de camiones o elementos de construcción.

GDSL (Guss Druck Sonderlegierung):

Se trata de una aleación especial alemana. El níquel es de 1,5% y el titanio, de alrededor de 0,5%. Soportan altas temperaturas, a partir de 150°C. Con ella se fabrican sensores aeroespaciales y requisitos médicos de presión para obtener tolerancias de ±0,05 mm.

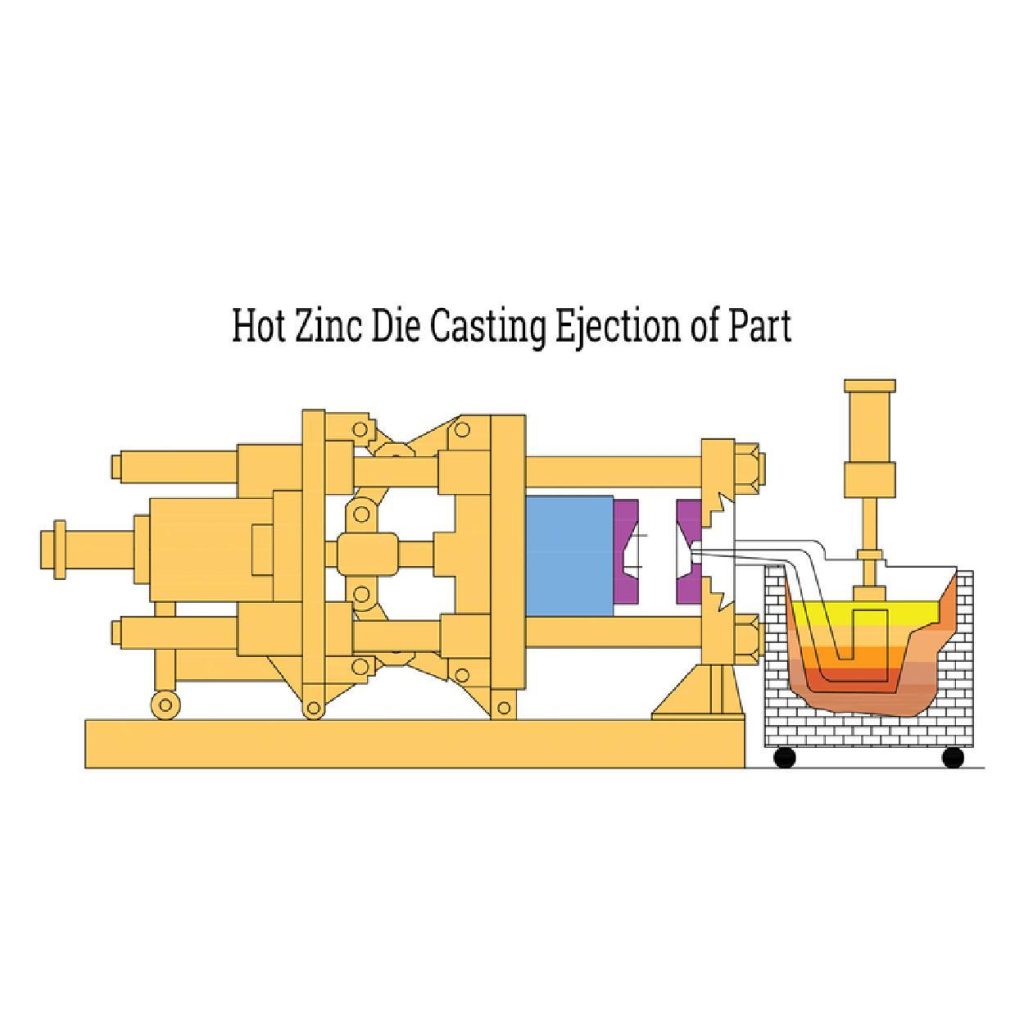

El proceso de fundición del zinc

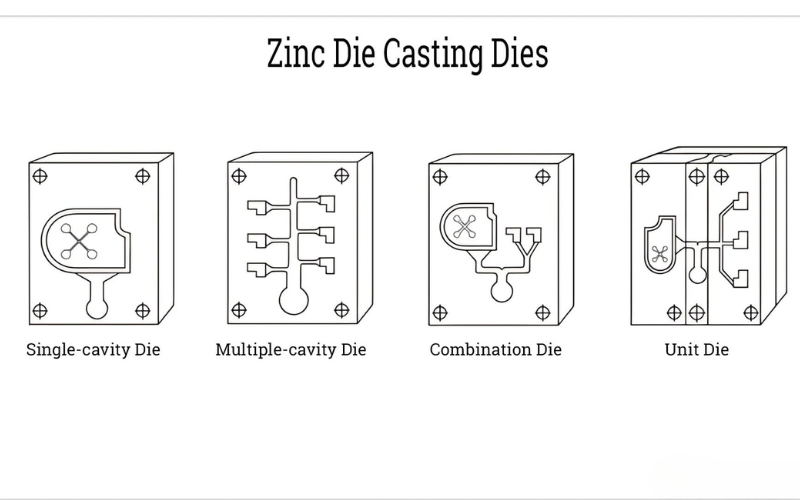

Creación y diseño de moldes:

Según las piezas finales, los diseños dan forma al molde con cavidades y utilizan metales de acero. La fundición necesita temperaturas adecuadas y, por tanto, coloca canales de refrigeración para controlarlas.

Un dato interesante es que un molde (matriz) diseñado puede soportar una producción masiva de hasta 500.000 piezas antes de necesitar ser sustituido.

Fundición y moldeo por inyección de zinc:

Los trabajadores del metal funden aleaciones de zinc a su temperatura de fusión. A continuación, este líquido fundido se desplaza hacia la matriz. Lo vierten en ella a alta presión en 0,1 segundos.

Enfriamiento y solidificación:

El proceso de enfriamiento ayuda a bajar la temperatura de la matriz a 150 °C. Los canales de refrigeración solidifican el zinc, lo que suele tardar entre 5 y 10 segundos. También resisten varios defectos, como las bolsas de aire.

Expulsión y acabado:

Los pasadores eyectores emplean de 10 a 20 toneladas de fuerza, lo que funciona para expulsar las piezas solidificadas. Las piezas expulsadas necesitan que se recorte el material sobrante, por lo que hay que cortar bordes de hasta 2 mm. Además, hay que aplicar recubrimientos para proteger su base y conseguir acabados lisos.

Papel de las máquinas de fundición a presión de zinc:

El resultado de la fundición depende totalmente de la aleación seleccionada y de las máquinas. Las máquinas suelen utilizar un sistema hidráulico para gestionar la velocidad y la presión de inyección. En concreto, las máquinas modernas trabajan de forma inteligente y pueden completar cada ciclo en no más de 30 segundos.

Importancia de la precisión y las tolerancias ajustadas:

Cuando se fabrican piezas con fundición a presión de zinc, se consiguen tolerancias de ±0,1 mm, obteniendo ajustes perfectos para ensamblar diversas piezas. Porque estas piezas de ajuste a presión son necesarias para la electrónica, los motores de automóviles y los artilugios médicos.

Propiedades de las aleaciones de zinc

Las aleaciones de zinc ofrecen una buena colabilidad, ya que tienen una gran fluidez. Por eso rellenan piezas de diseño complejo, requiriendo menos esfuerzo. Además, funden a temperaturas más bajas, por lo que consumen menos energía y prolongan la vida útil del molde.

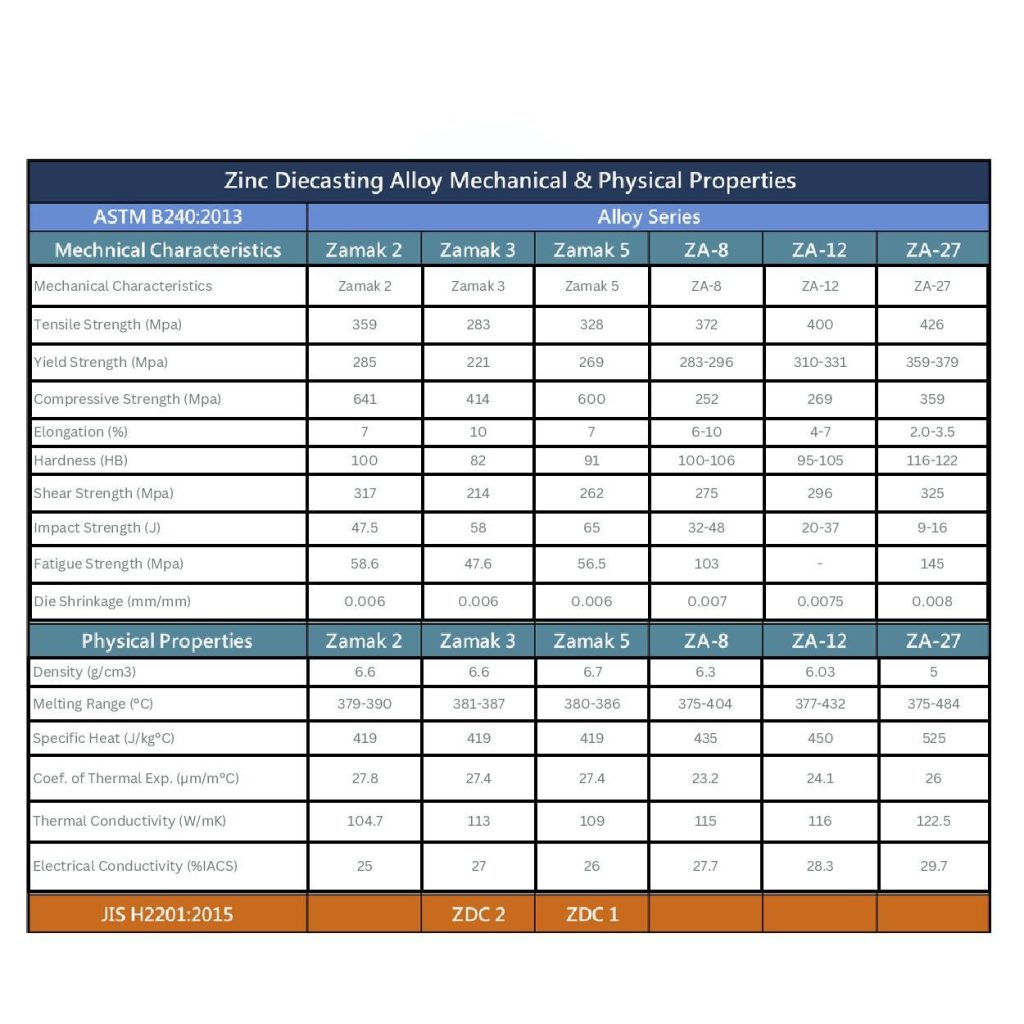

Cada aleación posee propiedades diferentes en cuanto a resistencia a la corrosión, resistencia a la tracción, dureza, etc., como muestra la tabla.

Zinc frente a aluminio, magnesio y acero:

- Zinc frente a aluminio: El zinc es 40% más denso (6,6 g/cm³ frente a 2,7 g/cm³). Sin embargo, es mucho más fácil de trabajar y permite obtener detalles más nítidos.

- Zinc frente a magnesio: El zinc resiste generalmente mejor el efecto de la corrosión. También es 20% más barato por tonelada.

- Zinc frente a acero: El peso del zinc es menor, en torno a 15% (6,6 g/cm³ frente a 7,8 g/cm³). Necesita menos energía (60%) para fundirse.

Ventajas de la fundición de zinc

Rentabilidad y eficiencia de la producción

La asequibilidad de la fundición de zinc es una de sus mayores ventajas. Esto se debe a que se funde a temperaturas más bajas. Eso significa que se necesita menos energía.

Otra razón es su capacidad de molde único. Esto permite manejar grandes producciones y reduce los costes de utillaje. Asimismo, las máquinas pueden fabricar 200 piezas en una hora, lo que reduce los costes de mano de obra.

Excelente acabado superficial y flexibilidad de diseño

La fundición de zinc produce piezas de gran calidad y superficies lisas. Eliminan la necesidad de aplicar revestimientos adicionales para el acabado.

Además, son capaces de dar espacio suficiente para diseñar logotipos, texturas o ángulos tan pequeños como 0,5 mm. Eso, como resultado, define las necesidades estéticas.

Capacidad para producir formas complejas y paredes finas

Incluso con formas complejas, la fundición de zinc puede añadir detalles específicos, como los engranajes con más de 12 dientes. También produce piezas con paredes más finas, tan mínimas como 0,8 mm.

Esto significa que sólo se necesitan menos pasos de montaje. Por tanto, el tiempo total de producción también se reduce con 30%.

Reciclabilidad y beneficios medioambientales

Puede reutilizar el zinc, ya que es reciclable a 95% y no pierde su calidad. Además, las técnicas de reciclado necesitan 30% menos energía que las materias primas. Es un metal respetuoso con el medio ambiente.

Capacidad de producción de grandes volúmenes

La fundición a presión de zinc se adapta a grandes producciones. Lo que, a su vez, reduce el coste por unidad. Además, el utillaje y las máquinas duran más.

Aplicaciones de la fundición de zinc

Industria del automóvil

La fundición de zinc prolonga la durabilidad de los soportes hasta 200.000 km. Además, crea inyectores de combustible con tolerancias ajustadas e incluso carcasas de transmisión resistentes a la temperatura (120 °C).

Las piezas como las manillas de las puertas y las carcasas de los retrovisores fabricadas con fundición de zinc resisten las inclemencias del tiempo y no se corroen.

Industria electrónica

Hay muchos artículos que se fabrican mediante el proceso de fundición de zinc. Entre ellos están los conectores, con una conductividad eléctrica de 16,6 MS/m, los disipadores de calor (conductividad térmica de 113 W/m-K) y la carcasa de la batería.

Estas piezas, como el escudo protector. Esto se debe a que protegen las piezas de la inferencia electromagnética. También soportan 10.000 ciclos de conexión.

Productos de consumo

Cremalleras con más de 1 millón de ciclos, cerraduras con pasadores de 0,5 mm de precisión, tiradores de puertas que soportan 50 kg de fuerza y productos de decoración son las aplicaciones de consumo de la fundición de zinc.

Equipamiento industrial

La fundición a presión Zin fabrica engranajes y carcasas de bombas que resisten hasta 500 horas de niebla salina. También utilizan este proceso los cuerpos de válvula con los que se gestionan presiones de 2000 psi y varias piezas a medida como rodillos de cintas transportadoras.

Aplicaciones emergentes

Energías renovables utiliza la fundición de zinc para fabricar armazones de paneles solares y sensores de turbinas eólicas. Hablando del sector médico, produce carcasas de herramientas quirúrgicas y componentes de mecanizado para resonancia magnética.

Piezas a medida y prototipos

Puede utilizar la fundición de zinc para fabricar prototipos de formas complejas en no más de 2 semanas. Esto se debe a la flexibilidad de este proceso. Mientras tanto, el prototipo de automóvil personalizado reduce los costes de desarrollo (40%) en comparación con el acero.

Fundición de zinc frente a otros métodos de fabricaciónFundición inyectada de zinc frente a fundición inyectada de aluminio

El aluminio funde a 660 °C, lo que significa que necesita más energía que las aleaciones de zinc. Los moldes de aleación de zinc duran más, mientras que los de aluminio pueden desgastarse tras 300.000 ciclos. Las piezas de zinc tienen una resistencia de 280 MPa, pero las de aluminio llegan a 220 Mpa dependiendo de su grado.

Los componentes de aluminio, sin embargo, son 60% más ligeros. La fundición de zinc va bien para fabricar piezas de pequeño tamaño, pero el aluminio puede crear tamaños mayores, como bloques de motor.

Fundición inyectada de zinc frente a fundición inyectada de magnesio

El zinc es más barato que el magnesio, que cuesta 25% más por tonelada. El magnesio no es más pesado que el zinc; cuesta 30% menos. Además, el zinc puede sobrevivir 5 veces más a la prueba de niebla salina.

La industria aeroespacial elige el magnesio por su ligereza. El zinc, por su parte, se emplea sobre todo en bienes de consumo, como tiradores de puertas, por su durabilidad.

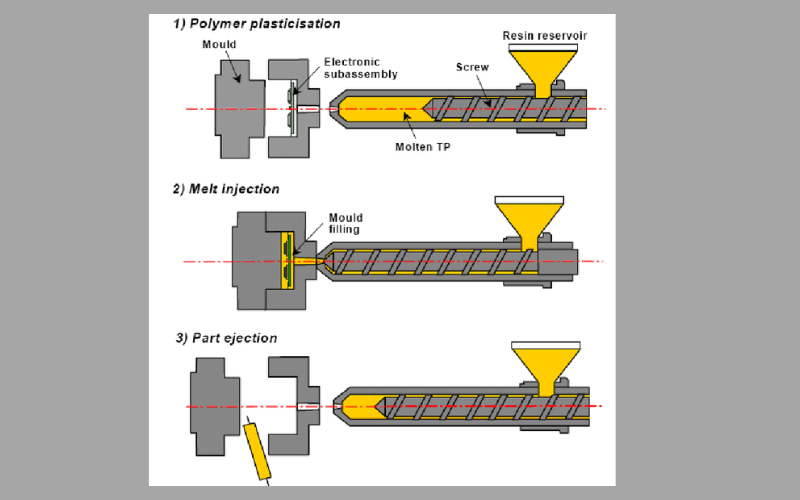

Moldeo por inyección de zinc frente a plástico

Las piezas de zinc adquieren características más resistentes por fundición que las de plástico. Pueden soportar hasta 120 °C de calor y se deforman menos. Los moldes de plástico son más baratos, pero los de zinc ofrecen tolerancias mucho más ajustadas.

Puede reciclar los productos de zinc 95%. El plástico, sin embargo, no es reciclable siempre y también depende de su grado. A menudo acaba en los vertederos. La fundición de zinc produce conectores eléctricos, mientras que los fabricantes hacen carcasas de juguetes con plástico.

Limitaciones de la fundición de cinc

Las piezas de plástico son ligeras porque el zinc produce salidas 3 veces más pesadas. Por eso limita su uso en aplicaciones ligeras.

Además, la pieza de pared profundamente delgada y el diseño intrincado pueden suponer un reto para la fundición de zinc. Esto se debe a que puede agrietarse durante las eyecciones.

Conclusión

Fundición de cinc es un proceso asequible. Los fabricantes lo utilizan para fabricar piezas de gran producción con características más precisas y una calidad más fina. Hay muchas industrias que utilizan este proceso, siendo las más comunes la automoción, la electrónica y los dispositivos médicos.

El proceso ofrece diseños muy flexibles y admite necesidades de gran volumen. Haga piezas más asequibles, precisas y duraderas utilizando fundición de zinc en su próximo diseño.

0 Comentarios