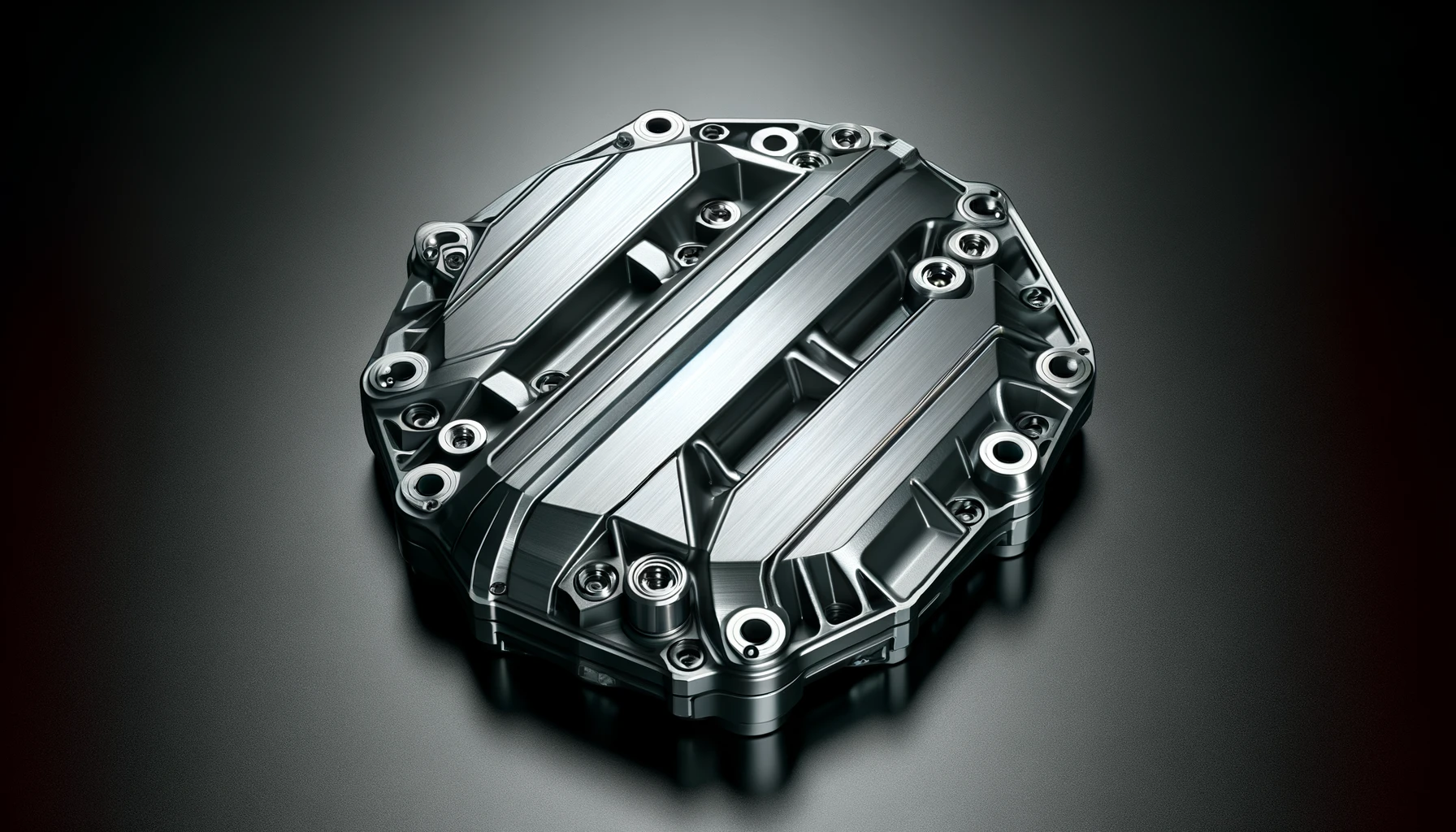

Guía definitiva para la fundición a presión de prototipos

En la industria del plástico y el metal, prototipos de fundición a presión se consideran económicamente costosas con un largo plazo de entrega para los proyectos de desarrollo de piezas. No obstante, los recientes avances en el sector de la creación de prototipos de fundición inyectada han dado lugar a procesos de creación de prototipos más rápidos y económicos.

Uno de los principales puntos de inflexión es la aparición del mecanizado por control numérico computerizado (CNC), una innovación tecnológica que ha cambiado por completo la forma de fabricar herramientas para fundición a presión. El tiempo necesario con los métodos convencionales para completar una matriz de cuatro carros era de unas 8 o 10 semanas, pero ahora, el mecanizado CNC realiza rápidamente el mismo trabajo en solo 1 o 2 semanas.

Paralelamente, se está integrando el uso de programas informáticos de diseño y simulación en 3D, lo que brinda a muchas personas la oportunidad de crear utillajes de fundición a presión. El uso de la tecnología de diseño asistido por ordenador (CAD) en 3D ha facilitado la compilación del diseño de utillaje en unas pocas horas. Además, el software avanzado permite la creación de prototipos virtuales en 3D o tridimensionales, lo que a su vez ayuda a identificar defectos de diseño que de otro modo podrían ser un problema durante la producción.

Los diferentes tipos de prototipos de fundición a presión Entre los métodos utilizados se encuentran la matriz de cavidad única, la fundición por gravedad, la creación rápida de prototipos, la creación de prototipos con moldes de escayola y el mecanizado. La aparición de la tecnología de impresión 3D ha ampliado notablemente el alcance de la creación de prototipos. Además, introduce un nuevo abanico de metodologías que aún están por explorar. En resumen, el desarrollo de prototipos de fundición a presión representa un arquetipo de eficiencia en la fabricación. La disminución de las barreras de entrada a la creación de prototipos de fundición a presión se ha atribuido a la llegada del mecanizado CNC y el software de diseño 3D.

La sinergia de la superioridad tecnológica no sólo aumenta la rentabilidad, sino que también acorta el tiempo de desarrollo del producto, lo que se considera una de las características transformadoras de los métodos modernos de fabricación. Este artículo ofrece información útil sobre la fundición a presión de prototipos.

¿Cómo revolucionó el prototipo de fundición a presión la industria manufacturera?

Prototipos de fundición a presión es una parte fundamental de la tecnología de fabricación moderna. Proporciona una velocidad y precisión incomparables en la fabricación de piezas metálicas complejas. Esta técnica se utiliza ampliamente en muchas industrias, como la aeronáutica y la electrónica de consumo, por su capacidad para reproducir formas intrincadas con gran precisión.

Prototipos de fundición a presión es definitivamente versátil en el sentido de que puede utilizar cualquier material, desde plásticos resistentes hasta metales de alta resistencia, especialmente formulados para satisfacer diferentes requisitos de rendimiento. La fundición de aluminio para prototipos es muy apreciada por sus cualidades de ligereza y resistencia, por lo que se utiliza ampliamente en la fabricación de automóviles y aviones. Zinc.

Además, ofrece gran estabilidad dimensional y no es propenso a la corrosión, y se considera relativamente un elemento importante en la fabricación de componentes de diseño barato y complicado para aplicaciones de electrónica de consumo y telecomunicaciones. El magnesio, otra aleación conocido por su excelente relación resistencia-peso, se utiliza a menudo para estructuras ligeras en las industrias automovilística y aeroespacial.

La adopción de la fundición a presión para la creación de prototipos está respaldada por diversas ventajas. En primer lugar, la fundición a presión permite economías de escala, lo que permite producir piezas sofisticadas en grandes volúmenes a bajo coste unitario. Esta rentabilidad se ve aumentada por el proceso de fundición a presión, que permite un ciclo de producción rápido, lo que es un factor crítico para cumplir calendarios ajustados y plazos de comercialización más rápidos.

Diferentes estrategias para la fabricación de prototipos de fundición a presión:

La estrategia de creación de prototipos mediante fundición en coquilla, la más adecuada, viene determinada por muchos factores: desde el precio y el plazo de entrega hasta la posibilidad de probar las características críticas del producto. Entre la plétora de opciones disponibles, destacan dos estrategias principales: la matriz prototipo de cavidad única y los métodos de fundición por gravedad. Echemos un vistazo a cada técnica y evaluemos sus aspectos positivos y negativos.

Prototipos de fundición a presión de cavidad única:

Si hay que realizar pruebas rigurosas y evaluar las características críticas del producto, la matriz prototipo de cavidad única sería la más adecuada. Con este método, la producción es completa y se examinan minuciosamente factores como el acabado superficial, una característica de gran importancia en muchas aplicaciones. Además, ofrece la flexibilidad de realizar diferentes modificaciones en el diseño, lo que ayuda a evitar el riesgo de costosas reelaboraciones en las siguientes fases de producción.

El proceso de fundición de prototipos de una sola cavidad tiene una ventaja significativa en forma de reutilización potencial del inserto de la matriz original en la fase final de producción. También permite reducir el tiempo desde la creación del prototipo hasta la producción y ahorrar dinero en el desarrollo de utillaje. Además, la reducción del plazo de creación de las matrices finales y las herramientas de corte secundarias se traduce en un mayor nivel de eficacia en el proceso de producción, lo que es muy importante en las industrias manufactureras que se caracterizan por un alto nivel de competencia.

No obstante, el proceso de troquel prototipo de cavidad única tiene sus propias ventajas, pero también puede plantear problemas en situaciones en las que las limitaciones de tiempo o las incertidumbres de diseño son los principales factores. El gasto de capital y el plazo de entrega necesarios para el diseño y la creación de troqueles exigen una planificación y una evaluación adecuadas de las especificaciones del proyecto para garantizar los mejores resultados.

Fundición por gravedad:

Sin embargo, la fundición por gravedad, que es una opción económica, es la preferida cuando se trata de pequeñas series de producción. La fundición por gravedad es muy apreciada por su rentabilidad y sus rápidos plazos de entrega, a diferencia de los prototipos de cavidad única. Como resultado, la fundición por gravedad domina el campo de la creación de prototipos de fundición a presión.

La fundición por gravedad tiene otra cara de la moneda, y aunque tiene la ventaja de una mayor resistencia a la fatiga debido a una menor porosidad. Aparte de esto, también tiene sus propias desventajas. La necesidad de operaciones de mecanizado adicionales, con la consiguiente pérdida parcial de la ventaja del coste inicial, es eminente para el proceso de fundición a presión, que es muy preciso. Además, la imposibilidad de reproducir el grosor ultrafino de las paredes como en la fundición a presión puede limitar el uso de la tecnología de impresión 3D para algunas aplicaciones.

Estereolitografía y fundición a presión:

Existen varias técnicas para la creación rápida de prototipos de fundición a presión, como la estereolitografía, el sinterizado por láser y el modelado por deposición fundida estereolitografía, el sinterizado por láser y el modelado por deposición fundida. Combinando técnicas de estereolitografía, estos métodos ofrecen un plazo de entrega rápido, que suele ser de entre 5 y 8 semanas. A diferencia de la fundición a presión por gravedad, estas técnicas de prototipado emplean fundición a alta presiónmientras que las matrices de acero H-13 se utilizan para reproducir las intrincadas geometrías de las piezas con el máximo nivel de precisión.

Una gran ventaja de prototipado rápido de aluminio es que se aproxima bastante a las propiedades y materiales de los materiales de producción. Alear materiales con propiedades físicas y térmicas similares a las que se utilizan en la producción a escala real ayuda a crear prototipos con un análisis exhaustivo y preciso del producto que no requiere la costosa construcción de matrices. Esta es una de las razones por las que esta tecnología está especialmente indicada para la producción de pequeños lotes de decenas de miles de unidades, mientras se fabrican los utillajes.

No obstante, es necesario mencionar que la creación rápida de prototipos mediante fundición a presión, comúnmente conocida como "proceso del acero", puede no ser funcional para piezas con el detalle de pie delgado o alto debido a las limitaciones naturales del proceso.

Prototipos de moldes de escayola:

Además, puede denominarse fundición en molde de caucho y plástico (RPM) que utiliza el método de fundición por gravedad, adecuado para una gran variedad de aleaciones, incluidas las aleaciones de aluminio, magnesio, zinc y ZA. Los modelos estereolitográficos son la mejor manera de conseguir una producción rápida de prototipos en unas pocas semanas, lo que constituye un factor muy crucial en la rápida iteración y modificación de la geometría de las piezas.

La creación de prototipos de moldes de escayola suele ser rentable, y el coste de fabricación de un molde de escayola suele ser sólo una fracción de la inversión necesaria para la construcción del molde de producción. Aunque los costes de la creación de prototipos de moldes de escayola se estiman en aproximadamente 10% de los gastos del utillaje tradicional, se demuestra que es una solución rentable para la creación de prototipos de fundición a presión.

La creación de prototipos con moldes de escayola tiene una gama bastante amplia, pero es especialmente buena para geometrías de 2 a 24 pulgadas cúbicas. Este método se utiliza para obtener prototipos de fundición a presión de 10 a 100 piezas, y es el más adecuado para proyectos porque no requiere el elevado coste de las herramientas de fundición a presión.

Aunque esta es una ventaja de la creación de prototipos con moldes de escayola, los diseñadores deben tener cuidado de no complicar en exceso las geometrías de las piezas, ya que la capacidad de reproducir cualquier geometría moldeable puede conllevar un aumento de los costes de fundición a presión y de los problemas de fabricación.

Utilización del mecanizado a partir de una fundición a presión similar en el proceso de creación de prototipos

Los prototipos a partir de los mismos moldes de fundición pueden hacerse de forma pragmática, utilizando los moldes de fundición existentes que sean similares en tamaño y forma. Este método es el más práctico y puede utilizarse para moldes con formas complejas. Además, es más viable para piezas pequeñas en las que no es aconsejable el mecanizado de las zonas gruesas de una sola pieza de fundición a presión de gran tamaño. Es la mejor opción para la producción de pequeños engranajes, productos mecanizados con tornillos y otras piezas, que se mecanizan automáticamente en el proceso y los materiales.

Por otra parte, la fundición a presión es innegablemente conveniente en la creación de prototipos; por otra parte, no está exenta de sus propias limitaciones. En primer lugar, los parámetros de diseño del prototipo están intrínsecamente limitados por el tamaño y la forma de las piezas de fundición a presión disponibles. Mecanizar a partir de una pieza fundida significa que tendremos que prescindir de la piel dura característica de las piezas fundidas a presión de producción.

Se realizan estudios centrados en las consecuencias de la eliminación de la piel sobre las propiedades mecánicas de las piezas moldeadas a presión. Por ejemplo, los estudios de Briggs & Stratton revelaron que se producía una reducción de 10% y 39% en los límites elásticos y de fatiga, respectivamente, cuando se mecanizaba la piel de la pieza fundida a presión. fundición de aluminio. De forma similar, los resultados del estudio de la U. S. El Laboratorio Nacional de Tecnología Energética demostró que las piezas moldeadas a presión de zinc tenían un límite elástico aproximadamente 10% inferior cuando se eliminaba la piel.

Técnicas de mecanizado en materiales forjados o chapas

En el contexto de la creación de prototipos de fundición a presión, el mecanizado a partir de materiales forjados o de chapa se convierte en un enfoque alternativo para construir prototipos a partir de aluminio y magnesio en chapa o extruido. Los productos de forja y chapa son más dúctiles que los de fundición a presión, pero tienen un límite elástico de compresión inferior y podrían ser direccionales debido a la orientación de la chapa o las aleaciones extruidas.

Además de las limitaciones inherentes al mecanizado a partir de materiales forjados o chapas, existen algunas ventajas que son significativas en casos concretos, como cuando se requieren propiedades del material o características direccionales. Mediante un delicado análisis de las compensaciones que incluyen la ductilidad, el límite elástico de compresión y las propiedades direccionales, los fabricantes pueden utilizar el mecanizado a partir de materiales forjados o de chapa para crear prototipos que satisfagan sus exigentes necesidades.

Materiales compatibles para prototipos Fundición a presión

El prototipo de fundición a presión se basa en la variedad de materiales que se eligen cuidadosamente para cumplir los requisitos específicos sobre el nivel de rendimiento y la aplicación. En este apartado se examinan los materiales de fundición a presión más utilizados, se identifican sus propiedades distintivas y se muestra cómo pueden aplicarse en diferentes industrias.

1.Aluminio:

El aluminio sigue siendo el material más utilizado en la fundición a presión de prototipos, debido a su mayor resistencia, ligereza y resistencia a la corrosión. Este material es el más versátil y se utiliza en sectores como la automoción, la industria aeroespacial, la electrónica de consumo y las telecomunicaciones. El sitio prototipos de fundición de aluminio poseen una gran estabilidad dimensional y un buen acabado superficial, lo que explica su uso en la producción de piezas detalladas y elementos estructurales.

2.Zinc:

El zinc también es una opción habitual para la fundición de prototipos, conocidos por su gran precisión dimensional, gran solidez y excelente resistencia a la corrosión. Las piezas de fundición a presión de zinc son muy adecuadas para aplicaciones de geometrías complejas y alto grado de precisión, y se utilizan en los sectores de automoción, electrónica, dispositivos médicos y hardware. Además, el bajo punto de fusión del zinc facilita la ejecución de ciclos de producción rápidos, lo que a su vez reduce el coste total de la creación de prototipos.

3. Magnesio:

El magnesio es un material que posee una combinación inigualable de relación resistencia-peso, lo que lo convierte en una opción deseable para componentes estructurales ligeros en los sectores de automoción, aeroespacial y electrónica de consumo. Las piezas de fundición a presión de magnesio se caracterizan por unas magníficas propiedades mecánicas que incluyen una gran rigidez y resistencia al impacto, así como una conductividad térmica excepcional. Aunque es más caro que el aluminio y el zinc, las características exclusivas del magnesio lo hacen preferible para aplicaciones de prototipado en las que la reducción de peso y la optimización del rendimiento son los objetivos principales.

4. Latón y cobre:

Las aleaciones de latón y cobre se emplean para aplicaciones especializadas en prototipos de fundición a presiónespecialmente en las industrias que exigen una mejor conductividad eléctrica y térmica. Este tipo de metal es muy apreciado por su buena resistencia a la corrosión, su maquinabilidad y sus propiedades estéticas. Estas piezas se utilizan en conectores eléctricos, accesorios de fontanería, herrajes decorativos e instrumentos de precisión.

¿Cómo determinar la técnica correcta de fundición a presión de prototipos?

La selección del prototipos de fundición a presión implica comprender las diferencias básicas entre los métodos de fundición a presión de producción y los métodos de estos componentes utilizados habitualmente en la producción de prototipos. Es esencial reconocer que los prototipos desarrollados mediante fundición a presión tienen características diferentes de los homólogos de producción debido a las variaciones en la composición de la aleación y el método de fabricación.

Por ejemplo, los componentes fundidos a presión están cubiertos en su mayoría por una capa de piel de unos 0. Por ejemplo, 5 mm de grosor, que es un factor importante que determina la resistencia a la tracción y la vida a fatiga del producto. Sin embargo, esta piel plantea un problema en el mecanizado de prototipos, ya que es posible que haya que eliminar parte de ella o toda la piel para fabricar el prototipo.

Aunque las propiedades mecánicas de las piezas fundidas pueden ser diferentes de las de los prototipos producidos utilizando los otros métodos, sigue siendo la mejor opción utilizar la fundición a presión en el proceso de producción. Las características físicas de la fundición a presión, como el enfriamiento rápido, la solidificación rápida y el moldeo a alta presión, son los factores que diferencian a los prototipos de fundición a presión de los demás tipos de prototipos.

Las aleaciones que se producen a partir de la fundición a presión están diseñadas para adaptarse a métodos de fundición específicos, pero pueden no ser adecuadas para la fundición por gravedad o el mecanizado de material forjado o en planchas. Por ejemplo, el grupo de aleaciones Zamak, ampliamente utilizado en la fundición a presión, se compone de Zamak 3, 5 y 7, cada una de las cuales contiene aluminio 4% y tiene sus propias velocidades de solidificación y propiedades mecánicas. Como resultado, las aleaciones Zamak no se recomiendan para la creación de prototipos de fundición por gravedad, ya que las propiedades mecánicas de los prototipos de fundición por gravedad pueden diferir de las de la fundición a presión. En su lugar, se sugieren las aleaciones ZA para la creación de prototipos de fundición por gravedad para imitar las propiedades mecánicas de la fundición a presión lo más fielmente posible.

Es necesario mencionar que los Zamak 3, 5 y 7 no son adecuados para la fundición de prototipos, sin embargo pueden utilizarse para los elementos decorativos del prototipo, siempre que sus propiedades mecánicas no afecten a la funcionalidad del prototipo.

Conclusión

A la hora de seleccionar las mejores técnicas de producción, hay que tener en cuenta qué las diferencia de los métodos de creación de prototipos. prototipo de fundición a presión. Aunque existen variaciones, la fundición a presión es la razón principal de las propiedades mecánicas de los prototipos, y la elección correcta de la aleación es esencial para su compatibilidad con otros procesos de creación de prototipos de fundición a presión. Gracias a estos conocimientos, los fabricantes de productos pueden reducir el tiempo necesario para fabricar prototipos a la producción, lanzando así productos de calidad con confianza.

0 Comentarios