¿Cómo elegir las mejores herramientas de fundición a presión?

Herramientas de fundición a presión es crucial para fabricar productos de fundición a presión de aluminio, zinc, magnesio y cobre. El objetivo de este artículo es ayudarle a elegir correctamente las herramientas de fundición a presión basadas en materiales de aleación. Entre ellos se incluyen los pernos eyectores, las bases de molde y las máquinas CNC, entre otros.

Considere términos como revenido T6 y métodos HPDC. Descubra cómo el utillaje de fundición a presión interactúa con estas máquinas. A continuación, utilice esta guía para seleccionar el utillaje de fundición a presión adecuado.

¿Qué es el utillaje de fundición a presión?

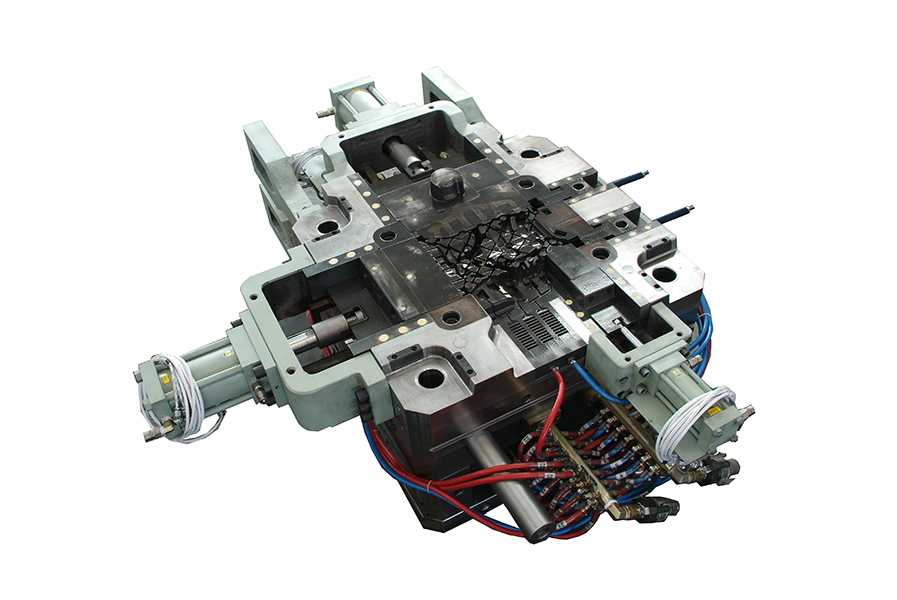

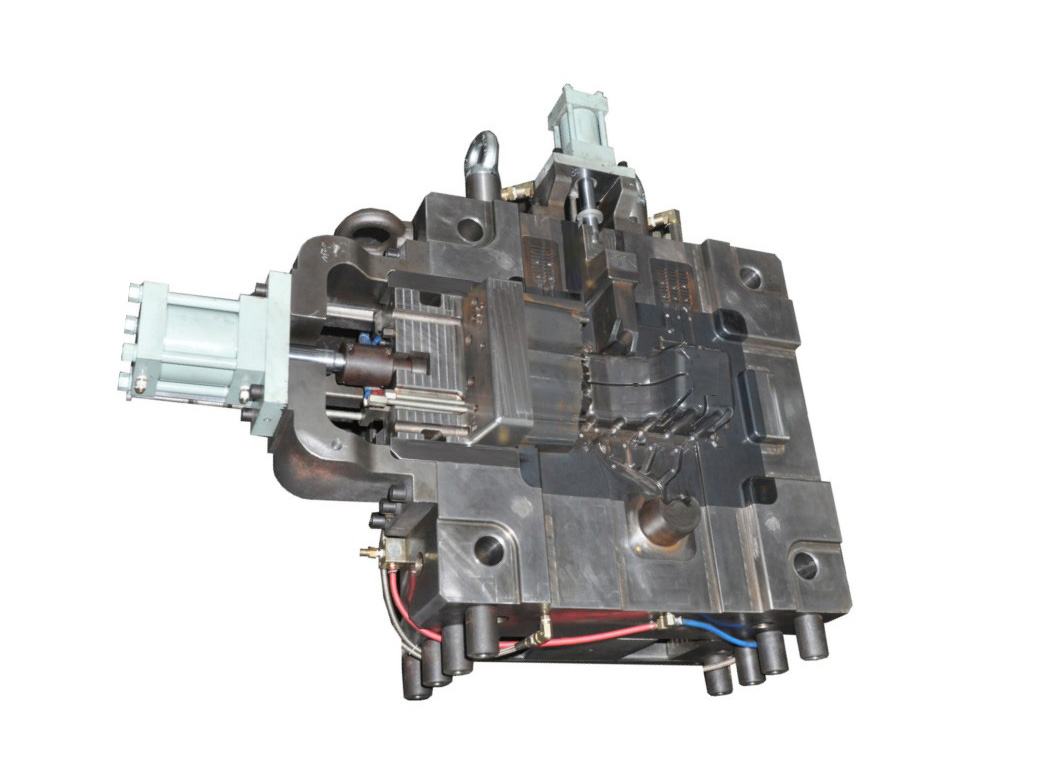

Herramientas de fundición a presión ayuda a fabricar piezas metálicas. Utiliza moldes llamados matrices. Cada matriz puede pesar hasta 2000 libras o más. La máquina introduce metal caliente en la matriz. El metal se enfría rápidamente en 20 segundos.

Los pasadores eyectores empujan la pieza hacia fuera. Los utillajes de fundición a presión tienen cavidades y núcleos para fabricar piezas de aleación. Funcionan a 700°F. Las máquinas de fundición a presión funcionan a presiones que oscilan entre 50 y 3000 toneladas. Utilizan aluminio fundido. Necesitan canales de refrigeración. La refrigeración evita que las matrices se rompan. Revisen si hay grietas.

¿Qué factores determinan la calidad de las herramientas de fundición a presión?

Selección de materiales

Elegir el material de utillaje adecuado es fundamental. Existen varios tipos de moldes de fundición a presión, como los de aluminio, cobre y zinc. Los aceros más utilizados en los moldes de fundición a presión son H13, 1.2343, 8407 y KD61.

Para los productos de fundición a presión de zinc, puede elegir materiales de utillaje de fundición a presión de menor calidad que los de aluminio porque el zinc tiene un punto de fusión mucho más bajo que las aleaciones de aluminio. Si crea productos de fundición a presión de aluminio o magnesio, seleccionar el mejor acero para utillaje 8407 o de grado similar durará toda la vida útil del utillaje. La máquina de fundición a presión funciona mejor con utillaje de fundición a presión de alta calidad.

Diseño de precisión

El diseño debe ser preciso. Las formas se fabrican con gran precisión. Las tolerancias son muy ajustadas: +/-0,05 mm. Los pequeños errores hacen que las piezas fallen. Para evitar errores en la fabricación del utillaje, el uso de software CAD ayuda a diseñar un utillaje de fundición a presión completamente en 3D, lo que será muy importante.

En ocasiones, Moldflow se hace cargo de la compleja geometría de la pieza de fundición a presión para seleccionar la mejor ubicación de la compuerta. Los buenos diseños ahorran tiempo. Se producen menos residuos. La precisión es importante para la seguridad. Las piezas encajan mejor cuando son precisas. Los bordes lisos también ayudan.

Resistencia al calor

Las piezas se calientan mucho. La resistencia al calor es crucial. Utilizamos herramientas de fundición a presión de aluminio debido a sus propiedades térmicas. El cobre soporta 1981°F. El grafito también soporta altas temperaturas. También se utiliza el carburo de silicio. Se mantiene resistente al calor. Los sistemas de refrigeración ayudan a controlar la temperatura.

Una refrigeración adecuada evita grietas. Las piezas calientes requieren una manipulación especial. Las herramientas resistentes al calor duran más.

Conductividad térmica

La conductividad térmica es muy importante. Ayuda a propagar el calor. El cobre tiene una gran conductividad térmica. Enfría las piezas más rápidamente. El aluminio también conduce bien el calor. Esto acelera la producción.

La pasta térmica puede mejorar el flujo de calor. Esto mantiene las temperaturas uniformes. El calor desigual puede dañar las piezas. Una buena conductividad térmica garantiza la calidad. Evita que las piezas se sobrecalienten.

Estabilidad del molde

El molde de fundición a presión debe ser estable. La estabilidad evita el alabeo. El alabeo modifica la forma de las piezas. Los moldes fuertes duran más. El molde de fundición a presión tiene que soportar 100.000 ciclos. La estabilidad mantiene la consistencia de las piezas. Es crucial diseñar moldes de fundición a presión robustos para garantizar una larga vida útil de las herramientas.

La consistencia es clave en la producción. Los pernos y las abrazaderas mantienen los moldes apretados. Los moldes flojos provocan errores. Inspeccione los moldes con regularidad. Las comprobaciones periódicas detectan los problemas a tiempo.

Dureza de las herramientas

La dureza del utillaje se mide en Rockwell. La dureza de la cavidad y el núcleo en el utillaje de fundición a presión oscila entre 48 y 53 HRC, mientras que los pasadores expulsores pueden alcanzar hasta 60 HRC. A diferencia de molde de inyección de plásticotodos los moldes de fundición a presión deben tener acero endurecido para la cavidad y los núcleos. Resisten el desgaste y duran más en su vida útil.

Los recubrimientos de diamante mejoran la dureza. Los recubrimientos reducen la fricción. Menos fricción significa menos calor. Las herramientas duras realizan cortes suaves.

| Factores | Importancia (%) | Métricas clave | Alcance óptimo | Materiales comunes | Impacto en los costes | Vida útil (ciclos) |

| Selección de materiales | 30 | Tipo de aleación, Pureza | Aleaciones de gran pureza | Aluminio, zinc | Alta | 100,000+ |

| Diseño de precisión | 25 | Tolerancia, precisión | ±0,01 mm | Diseño CAD/CAM | Moderado | 50,000+ |

| Resistencia al calor | 15 | Temperatura máxima (°C) | Hasta 600°C | Acero, Inconel | Moderado | 50,000+ |

| Conductividad térmica | 10 | Conductividad (W/m-K) | 200-400 W/m-K | Aleaciones de cobre | Bajo | N/A |

| Estabilidad del molde | 10 | Estabilidad dimensional | Constante a lo largo de los ciclos | Acero D2, acero H13 | Bajo | 100,000+ |

| Dureza de la herramienta | 10 | Dureza Rockwell | 48-60 HRC | Acero para herramientas | Moderado | 100,000+ |

Tabla sobre los factores que determinan la calidad de las herramientas de fundición a presión

¿Cómo influye el diseño de las herramientas en la eficacia de la producción?

Duración del ciclo

El utillaje de fundición a presión acelera la fabricación. Máquinas rápidas como la HPM Freedom 610 lo hacen posible. Las piezas del molde, como los émbolos, ayudan. La refrigeración más rápida mediante intercambiadores de calor también ayuda. Los ciclos cortos utilizan matrices de recorte para cortar piezas adicionales. Robots como el ABB IRB 6700 mueven las piezas con mayor rapidez.

Un menor tiempo de ciclo significa más productos en menos tiempo. Las superficies lisas de los moldes agilizan el proceso. Los sistemas automatizados comprueban la calidad. Las máquinas CNC cortan las piezas con precisión. La producción es entonces eficiente.

Residuos materiales

Menos residuos es bueno para utillaje de fundición a presión. Las máquinas, como la serie DC de Toshiba, ayudan a reducir los residuos. Los canales y bebederos transportan el metal hasta el molde. Los desechos reciclados pueden reutilizarse en el horno. Los sistemas de filtración limpian el metal fundido. Los moldes exactos evitan el uso adicional de metal.

Al recortar los residuos se utilizan menos recursos. Un diseño adecuado hace que todas las piezas metálicas sean útiles. Los sistemas de compuerta controlan el flujo de metal. Este método ahorra metal. También ahorra dinero.

Vida del moho

Los buenos moldes duran más en las herramientas de fundición a presión. Los metales fuertes, como el acero H13, ayudan. El enfriamiento rápido enfría los moldes. La aleación con molibdeno hace que los moldes sean más resistentes. Los tratamientos superficiales protegen del desgaste. El mantenimiento regular evita daños. Los controles precisos de temperatura mantienen la seguridad de los moldes.

La alineación correcta reduce la tensión en los moldes. Los sensores controlan el estado de los moldes. Cuando los moldes duran más, la producción se mantiene estable. Los costes también se reducen.

Sistemas de refrigeración

La refrigeración es clave en el utillaje de fundición a presión. Los intercambiadores de calor pueden enfriar los moldes más rápidamente. Los canales de agua del interior de los moldes eliminan el calor. Una buena refrigeración detiene el sobrecalentamiento. Las bombas mueven el agua por el sistema. Los sensores comprueban las temperaturas. Las válvulas controlan el caudal de agua.

Una refrigeración eficiente consume menos energía. También hace que las piezas se enfríen más rápido. Cuando los moldes se mantienen fríos, la producción es más fluida. Herramientas de fundición a presión también se ve mejor.

Diseño de ventilación

El aire se escapa a través de los orificios de ventilación de las herramientas de fundición a presión. Los respiraderos evitan la formación de burbujas en las piezas. Una ventilación adecuada mantiene limpios los moldes. Los canales expulsan el aire. Los sistemas de vacío también ayudan.

Los respiraderos de gas dejan salir el aire atrapado. Una mejor ventilación significa mejores piezas. Sin bolsas de aire en los moldes. Ingenieros planificar los tamaños y lugares de ventilación. Los respiraderos deben revisarse a menudo. Así se mantiene el buen funcionamiento del molde.

¿Cuáles son las consideraciones clave para el mantenimiento de las herramientas de fundición a presión?

Programas de inspección

Las comprobaciones de mantenimiento son cruciales en el utillaje de fundición a presión. Todos los moldes deben revisarse con frecuencia. Compruebe si hay fallos, signos de degradación o desgaste.

Se recomienda utilizar calibres para medir los puntos críticos. Compruebe los resultados con las especificaciones. La herramienta puede requerir algunas modificaciones.

Las máquinas CNC deben utilizarse cuando se requiera precisión. Cualquier hallazgo realizado por los técnicos debe registrarse. Estos datos son útiles para estimar los costes de reparación. Las comprobaciones rutinarias garantizan que las herramientas estén en las condiciones adecuadas. Evitan averías inesperadas.

Identificación del desgaste

Es importante reconocer el desgaste a tiempo en las herramientas de fundición a presión. Los arañazos y abolladuras son indicativos de desgaste. Examine las regiones pequeñas con un microscopio. Asegúrese de que los pasadores eyectores se han desgastado. Mida su longitud con pasadores nuevos. Los pasadores desgastados provocan defectos en las piezas.

Informe de los cambios en los tiempos de ciclo. Tiempos más largos podrían significar desgaste. Esta información le ayudará a programar el mantenimiento.

Protocolos de mantenimiento

Aplicar directrices rigurosas para el mantenimiento de las herramientas de fundición a presión. Limpie las herramientas después de cada uso. Asegúrese de limpiar las herramientas para eliminar cualquier residuo o suciedad. Compruebe el paralelismo con un reloj comparador.

Una herramienta mal alineada producirá piezas defectuosas. Asegúrese de haber apretado correctamente todos los pernos y tornillos. Las piezas sueltas provocan fallos. Es importante llevar un registro de mantenimiento de cada herramienta. Para identificar estos problemas, debe revisar los registros para ver qué problemas se repiten con frecuencia. Un cuidado cohesivo también significa que las herramientas durarán mucho tiempo.

Técnicas de renovación

El reacondicionamiento ayuda a aumentar la vida útil del utillaje de fundición a presión. Empiece por desmontar el utillaje. Limpie a fondo cada componente. Utilice micrómetros para medir las piezas clave. Compárelas con las especificaciones originales. Bisele las superficies para dejarlas planas de nuevo.

Sustituya las piezas desgastadas. Vuelva a montar la herramienta con cuidado. Apriete los tornillos utilizando llaves dinamométricas. Comience a probar la herramienta en condiciones de baja presión. Asegúrese de que todos los componentes funcionan de forma cohesionada. Las herramientas reacondicionadas son tan eficaces como las nuevas.

Reparación de herramientas

El mantenimiento es una de las actividades más críticas en el utillaje de fundición a presión. El primer paso esencial es identificar la zona dañada. Emplee una soldadora para reparar las grietas.

Alise la zona soldada. Sustituya inmediatamente las piezas rotas. Es aconsejable utilizar acero de alta calidad para aumentar la durabilidad. Asegúrese de que no haya obstrucciones en los canales de refrigeración.

Recomendamos limpiarlos con aire comprimido. Después de las reparaciones, realice pruebas en la herramienta. Asegúrese de que cumple todos los requisitos. Las reparaciones eficaces reparan la herramienta.

¿Cómo afectan las tolerancias de las herramientas a la calidad del producto final?

Niveles de tolerancia

La fundición a presión utiliza moldes. Estos moldes deben ser exactos. Hasta los errores más pequeños importan. Si un molde de fundición a presión se desvía apenas 0,1 mm entre las mitades móvil y fija, es posible que el utillaje de fundición a presión no encaje correctamente, lo que provocaría diversos problemas en las piezas fundidas a presión. Por ejemplo, pueden producirse huecos. Los agujeros pueden ser demasiado pequeños y no coincidir. Esto significa que las piezas no se unirán. CAD (diseño asistido por ordenador) ayuda a garantizar que los diseños sean exactos; Moldmaster puede mejorar esto desde las primeras muestras de prueba de troqueles.

A continuación, las máquinas CNC cortan los moldes al tamaño adecuado. Los pequeños errores pueden causar grandes problemas. La precisión es clave. Herramientas de fundición a presión de aluminio fabrica piezas fuertes.

Consistencia del producto

Es importante que las piezas sean iguales. Una pieza debe ser igual a otra. La fundición inyectada ayuda a conseguirlo. El uso de moldes precisos hace que las piezas tengan el mismo tamaño. Unas tolerancias ajustadas significan menos errores.

Una tolerancia de ±0,05 mm ayuda. De este modo, todas las piezas son iguales. Las unidades de inyección y las boquillas controlan el flujo del metal. Debe ser uniforme. La temperatura constante también es vital. Las bobinas de calentamiento mantienen el metal caliente. El metal caliente fluye mejor. La uniformidad garantiza la calidad. Las piezas buenas funcionan bien.

Técnicas de precisión

Precisión significa ser exacto. La fundición a presión necesita esto. Las máquinas CNC cortan moldes con cuidado. La electroerosión (EDM) da forma al metal. Estas herramientas realizan cortes finos. Cada corte debe ser preciso. Los calibres comprueban los tamaños. Miden las piezas con precisión. Los escáneres láser también ayudan.

Se fijan en cada detalle. Las herramientas de precisión cuestan dinero. Luego ahorran tiempo. Las piezas correctas encajan mejor. Sin huecos ni solapamientos. Precisión significa productos excelentes. Las piezas exactas duran más.

Tolerancias estrictas

Las tolerancias estrechas ayudan a fabricar piezas excelentes. Son límites para los errores. La fundición a presión utiliza límites estrechos. Los moldes deben encajar bien. Un límite de ±0,02 mm es estricto. Esto mantiene el tamaño de las piezas próximo. HRC (dureza Rockwell C) mide la dureza del molde. Los moldes duros duran más.

Menos desgaste significa mejores piezas. CAM (fabricación asistida por ordenador) planifica el corte de moldes. Sigue reglas estrictas. Las tolerancias estrictas requieren herramientas excelentes. Las herramientas adecuadas hacen piezas fuertes. Las piezas fuertes no se rompen.

Precisión dimensional

Las piezas necesitan medidas exactas. Esto significa precisión dimensional. La MMC (máquina de medición por coordenadas) comprueba los tamaños. Utiliza puntos para medir. Los moldes de fundición a presión deben ser exactos. Las tolerancias de ±0,03 mm ayudan. La precisión hace que las piezas encajen. Las cavidades del molde dan forma a las piezas.

Si las cavidades no están alineadas, las piezas son incorrectas. Los archivos CAD guían la fabricación de moldes. Muestran todos los detalles. Unos tamaños adecuados significan menos arreglos. Las piezas exactas funcionan mejor. Los moldes exactos ahorran dinero.

Control de calidad

Comprobar la calidad es clave. La fundición necesita controles satisfactorios. Los inspectores examinan las piezas. Utilizan calibres y micrómetros. Estas herramientas miden las piezas. El SPC (Control Estadístico de Procesos) también ayuda. Examina los datos. Cualquier problema aparece. Las máquinas de rayos X pueden ver el interior de las piezas.

Comprueban si hay grietas. Un buen control de calidad detecta los errores a tiempo. Corregirlos ahorra tiempo. Las piezas bien hechas son resistentes. Duran mucho. Los controles de calidad mantienen las piezas en buen estado. Las piezas buenas hacen que los usuarios estén satisfechos.

¿Cómo elegir el proveedor de herramientas de fundición a presión adecuado?

Cuando tenemos un proyecto que necesita un servicio de fundición a presión, lo primero que pensamos es en cómo encontrar al fabricantes de fundición a presión para apoyarnos, a continuación le ofrecemos algunas sugerencias.

Experiencia de los proveedores

Los expertos ayudan con utillaje de fundición a presión. Conocen cosas como el templado T6 y Mecanizado CNC. Un buen proveedor tendrá la certificación ISO 9001. También utilizan software CAD avanzado. Los expertos también conocen los métodos HPDC y LPDC.

Su proveedor debe tener un sólido historial en mantenimiento de moldes. La precisión en la fundición depende de expertos que utilicen moldes precisos. Compruebe si ofrecen análisis DFM. Una sólida experiencia se traduce en un mejor rendimiento del utillaje. Los expertos ofrecen soluciones de utillaje fiables.

Asistencia técnica

Los buenos proveedores ofrecen un sólido apoyo técnico. Ayudan con el análisis GPI y los estudios de flujo del molde. Busque los que utilizan herramientas de análisis de elementos finitos. El soporte incluye ayuda con las simulaciones de fundición.

Deben ofrecer asesoramiento sobre las opciones de aleación. La asistencia técnica también implica una rápida resolución de problemas. Los proveedores deben proporcionar manuales y guías. Deben ofrecer un servicio de asistencia telefónica 24 horas al día, 7 días a la semana. Un buen servicio de asistencia garantiza un funcionamiento sin problemas. Necesita ayuda con los problemas técnicos.

Control de calidad

Los controles de calidad son muy importantes. Los proveedores deben utilizar gráficos SPC. La buena calidad requiere normas ISO/TS 16949. Utilizan máquinas MMC para las mediciones. Los controles incluyen inspecciones visuales y de rayos X. El control de calidad garantiza la precisión de las dimensiones de las matrices.

Realizan ensayos de resistencia a la tracción de las piezas fundidas. Los proveedores deben contar con un equipo dedicado al control de calidad. Un buen control garantiza la fiabilidad del producto. La calidad garantiza que las piezas encajen perfectamente.

Nivel de experiencia

Los proveedores experimentados saben utillaje de fundición a presión bien. Han gestionado proyectos complejos. Su equipo lleva muchos años en el sector. La experiencia ayuda a resolver problemas complicados.

Busque proveedores con una sólida cartera de productos. La experiencia se traduce en mejores soluciones de utillaje. Utilizan herramientas avanzadas, como máquinas de electroerosión. Los equipos experimentados trabajan más rápido y mejor. Una buena experiencia significa resultados fiables.

Fiabilidad del servicio

La fiabilidad del servicio es clave. Los proveedores fiables cumplen los plazos. Ofrecen entregas y actualizaciones rápidas. Un servicio fiable implica menos retrasos en la producción. Utilizan sistemas ERP para la gestión. La fiabilidad implica una comunicación coherente.

Deben disponer de una sólida red logística. Un servicio fiable incluye un embalaje adecuado. Garantiza que su utillaje llegue sano y salvo. Elija proveedores conocidos por su fiabilidad.

Reputación de los proveedores

La reputación importa mucho. Buena molde de fundición a presión proveedores tienen críticas positivas. Comprueba los testimonios de sus clientes. Los proveedores reputados tienen clientes de larga duración. Suelen ganar premios del sector. Su reputación demuestra confianza y fiabilidad. Busque proveedores sin reclamaciones.

Tienen un historial limpio. Una buena reputación significa garantía de calidad. Elija proveedores conocidos por su buen hacer. Un buen nombre significa un servicio de confianza.

¿Cómo mejoran el rendimiento los avances en materiales para herramientas?

Materiales modernos

Los nuevos materiales ayudan a utillaje de fundición a presión. El acero H13 y el acero P20 son resistentes. Pueden soportar altas temperaturas. El Inconel y el acero para herramientas M2 también funcionan bien.

El uso de materiales modernos hace que los moldes duren más. Reducen el desgaste. Los aceros para herramientas A2 y D2 también son buenas opciones. Los materiales modernos hacen que la fundición sea más rápida y mejor. Esto significa menos roturas. Los materiales avanzados se traducen en mejores piezas.

Aleaciones avanzadas

Las aleaciones de aluminio como la A380 se utilizan en el utillaje de fundición a presión. Son ligeras. Las aleaciones de zinc como ZAMAK 3 también funcionan. Son resistentes y duraderas. Las aleaciones de magnesio como AZ91D también son populares.

Son muy ligeras. Las aleaciones avanzadas ayudan a fabricar piezas resistentes. También son resistentes a la oxidación. Utilizar la aleación adecuada facilita la fundición. Esto se traduce en un mejor rendimiento.

Beneficios de los compuestos

Los materiales compuestos ayudan en el utillaje de fundición a presión. Mezclan diferentes materiales. Los compuestos de fibra de carbono son ligeros y resistentes. Los compuestos de fibra de vidrio también son buenos. Resisten el calor. Los materiales compuestos alargan la vida útil de las herramientas. Son fáciles de moldear.

El uso de materiales compuestos reduce el peso. Esto ayuda a fabricar piezas más rápidamente. Los compuestos también resisten el desgaste. Su uso implica menos reparaciones.

Comparación de materiales

Se utilizan distintos materiales en utillaje de fundición a presión. El acero H13 es fuerte y resistente al calor. El aluminio es ligero pero no tan resistente. El zinc es fuerte y resistente al óxido.

El magnesio es muy ligero, pero hay que cuidarlo. Cada material tiene sus ventajas y sus inconvenientes. Elegir el adecuado ayuda. Compárelos para elegir el mejor. Esto se traduce en mejores resultados de mecanizado.

Mejora del rendimiento

Mejores materiales significan mejores herramientas de fundición a presión. El acero H13 dura mucho. Las aleaciones de aluminio aligeran las piezas. Las aleaciones de zinc resisten la oxidación. El uso de buenos materiales mejora la fundición.

Esto significa mejores piezas. Mejores materiales ayudan a fabricar herramientas más resistentes. También agilizan el proceso. Los buenos materiales implican menos desgaste. Esto conlleva menos problemas. Su uso facilita el trabajo.

¿Cómo garantizar la compatibilidad de las herramientas con las máquinas de fundición a presión?

Especificaciones de las herramientas

Las especificaciones de las herramientas deben coincidir con las de las máquinas de fundición a presión. Utilice acero H13 para los moldes. Compruebe la compatibilidad con CAD. Asegúrese de que el utillaje puede soportar altas presiones. Utilice diseños de compuerta y canal adecuados.

Las dimensiones deben ajustarse a las pletinas de la máquina. La alineación del núcleo y la cavidad debe ser precisa. Las tolerancias deben ser de ±0,01. Los canales de refrigeración deben planificarse cuidadosamente. Las especificaciones correctas facilitan la fundición.

Capacidades de la máquina

Las máquinas de fundición a presión tienen límites. Compruebe su fuerza de cierre. Las máquinas como la 800T pueden manejar piezas grandes. La velocidad de inyección también es importante. Verifique la capacidad de peso de la inyección de la máquina. Compruebe la eficiencia del tiempo de ciclo. Las máquinas deben soportar la inyección a alta presión.

Algunas máquinas utilizan servomotores. Estos mejoran la precisión. Adapte las especificaciones de la máquina al utillaje. Una buena adaptación facilita el trabajo.

Ajuste adecuado

Las herramientas deben ajustarse bien a las máquinas. Los pasadores de alineación garantizan el ajuste. Un ajuste correcto evita la desalineación. Los sistemas de expulsión deben funcionar sin problemas. Observe las bases de los moldes.

Deben coincidir con los tamaños de la máquina. Los casquillos del bebedero deben ser exactos. Un ajuste exacto significa mejores piezas. Un ajuste incorrecto puede causar daños. Las comprobaciones periódicas ayudan a mantener el ajuste. El ajuste es crucial para la calidad.

Precisión de alineación

La alineación es clave en la fundición a presión. Utilice pasadores guía para mayor precisión. Las mitades del molde deben cerrar perfectamente. La desalineación provoca defectos. Asegúrese de que las barras de unión están alineadas.

Compruebe si hay desgaste en los casquillos. El calibrado ayuda a mantener la alineación. Una alineación correcta mejora la calidad de la pieza. Evite huecos entre moldes. Compruebe la alineación regularmente. Una buena alineación significa mejores resultados.

Adaptación del proceso

Adaptar el proceso es importante. Utilice software de simulación como MAGMASOFT. Ajuste la configuración en función del material. El aluminio y el zinc necesitan temperaturas diferentes. La velocidad de inyección afecta a la calidad de la pieza.

El tiempo de enfriamiento cambia con el material. Adaptar las herramientas a los distintos ciclos. Examine los parámetros de la máquina. La adaptación mejora la eficacia. Una adaptación adecuada mejora la fundición. Diferentes piezas necesitan diferentes ajustes.

Conclusión

Herramientas de fundición a presión ayuda a crear piezas duraderas. Concéntrese en la calidad de los materiales utilizados y la precisión del diseño creado. Un ajuste adecuado y una buena refrigeración mejoran el rendimiento.

El mantenimiento ayuda a que las herramientas funcionen siempre correctamente. Visite ALUDIECASTING para obtener ayuda de expertos. Esto le ayudará a conseguir las mejores herramientas de fundición a presión. Buenas herramientas para grandes piezas.

Si busca utillaje de fundición a presión de aluminioNo dude en ponerse en contacto con nosotros.

0 Comentarios