La fundición a alta presión utiliza zinc para fabricar piezas resistentes. Las aleaciones de zinc son fáciles de moldear en este proceso. Así se fabrican muchas piezas de forma rápida y barata. Las piezas de zinc fabricadas de este modo son resistentes y duran mucho tiempo.

Este artículo comparte varias ventajas probadas del uso de aleaciones de zinc en HPDC. Lo que las convierte en una opción popular para casi todas las industrias.

¿Qué es una aleación de zinc? Definición

Las aleaciones de zinc están compuestas principalmente por zinc, pero también contienen pequeñas cantidades de otros metales como aluminio, magnesio y cobre. Estas adiciones hacen que el zinc sea más resistente, más flexible y menos propenso a oxidarse. Por ejemplo, el aluminio endurece el zinc, mientras que el magnesio le ayuda a resistir la flexión con el paso del tiempo. Esta información procede de estudios científicos e informes de la industria.

1. Zamak 3 (aleación de zinc y aluminio)

| Propiedad | Valor |

|---|---|

| Composición | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Densidad | 6,6-6,8 g/cm³ |

| Punto de fusión | 380-390°C |

| Resistencia a la tracción | 280-300 MPa |

| Límite elástico | 200-220 MPa |

| Alargamiento | 10-15% |

| Dureza | 80-90 HB |

2. ZA-12 (aleación de zinc-aluminio-cobre)

| Propiedad | Valor |

|---|---|

| Composición | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Densidad | 6,3-6,5 g/cm³ |

| Punto de fusión | 440-460°C |

| Resistencia a la tracción | 370-410 MPa |

| Límite elástico | 250-290 MPa |

| Alargamiento | 15-20% |

| Dureza | 100-120 HB |

3. ZA-27 (aleación de zinc-aluminio-cobre)

| Propiedad | Valor |

|---|---|

| Composición | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Densidad | 6,0-6,2 g/cm³ |

| Punto de fusión | 500-520°C |

| Resistencia a la tracción | 440-480 MPa |

| Límite elástico | 320-360 MPa |

| Alargamiento | 10-15% |

| Dureza | 130-150 HB |

4. Aleación de zinc-cobre-titanio (ZCT)

| Propiedad | Valor |

|---|---|

| Composición | Zn: 90,0-92,0%, Cu: 5,0-6,0%, Ti: 2,0-3,0% |

| Densidad | 7,0-7,2 g/cm³ |

| Punto de fusión | 420-440°C |

| Resistencia a la tracción | 350-400 MPa |

| Límite elástico | 220-250 MPa |

| Alargamiento | 15-20% |

| Dureza | 90-110 HB |

Ventajas de las aleaciones de zinc en la fundición a alta presión

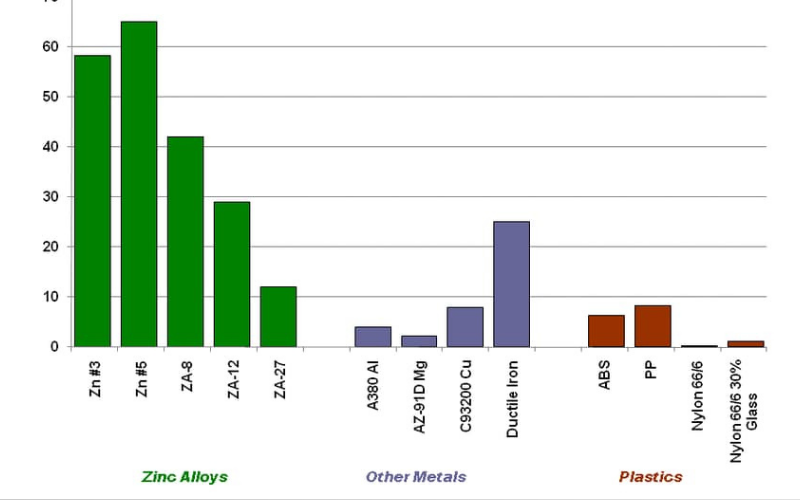

Comparación de resistencia y densidad

La mayoría de las aleaciones de zinc ofrecen la mejor resistencia. Fabrican piezas ligeras mediante fundición a alta presión. Las opciones estándar incluyen:

- Zamak 3 ofrece una resistencia a la tracción de hasta 268 MPa con una densidad volumétrica de 6,6 g/cm³.

- La disponibilidad de resistencia a la tracción en Zamak 5 Tensile es de 331 MPa con una masa de volumen 6,6 g/cm³.

- Zamak 2 proporciona una resistencia a la tracción de 400 MPa junto con una densidad de 7 g/cm³.

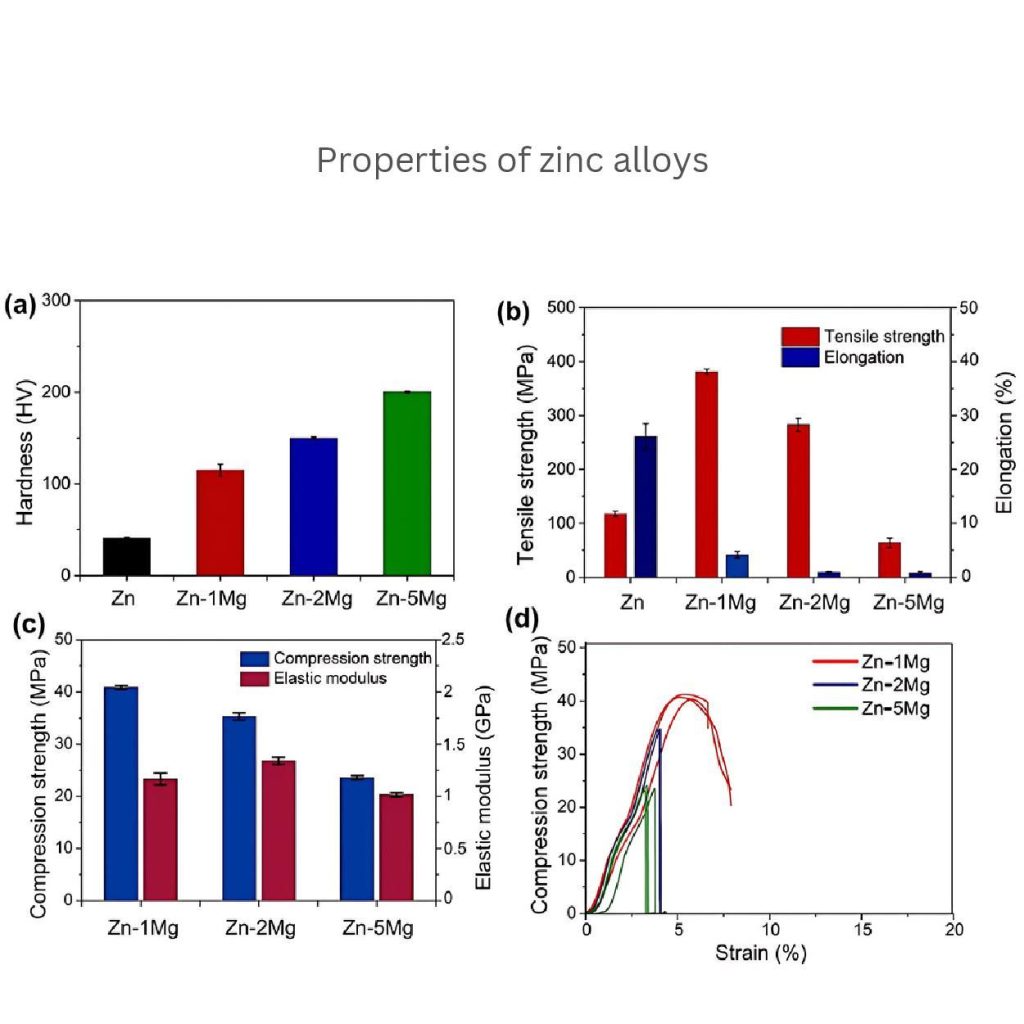

Efecto de la adición de magnesio (Mg)

La composición de magnesio (Mg) con aleaciones de zinc aumenta la resistencia a la tracción. Por ejemplo, la adición de 0,02% de Mg al zinc ofrece una resistencia a la tracción de 268 MPa.

Mientras tanto, el aumento de la cantidad de mg a 0,08% también aumenta la resistencia a la tracción hasta 310 MPa. A pesar de ello, el uso de un mayor contenido de Mg en el zinc reduce el alargamiento. Esto significa que el metal puede ser más resistente pero no ofrece mucha flexibilidad.

Microestructura y aplicación

Cuando se añade Mg al zinc, se endurece su microestructura. Esto se debe a que forma granos finos y fases duras como η y ε. Todos estos cambios también aumentan la resistencia general del zinc.

Además, combinar una cantidad muy baja de cobre (Cu) puede mejorar la dureza. Por ejemplo, Zamak 5 con 1% Cu obtiene una dureza Brinell de 82 HB.

Resistencia al impacto y al desgaste

El zinc no sólo ofrece una mayor resistencia a la tracción, sino que también resiste los impactos. Por ejemplo, Zamak 2 tiene una resistencia al impacto de 43 J/m, lo que resulta muy adecuado para piezas expuestas a fuerzas inesperadas.

Además, la aplicación de un revestimiento (TiN o níquel) sobre las aleaciones de zinc aumenta su resistencia al desgaste. Estas aleaciones recubiertas funcionan mejor para piezas de alta fricción. Por ejemplo, juntas mecánicas y mecanismos de bloqueo.

Punto de fusión más bajo y mayor fluidez

Las aleaciones de zinc tienen puntos de fusión más bajos (385°C) que las de aluminio (660°C). Se funden fácilmente y fluyen uniformemente en el molde. Normalmente, durante la HPDC, la temperatura de la matriz oscila entre 150 y 200°C. La presión de inyección oscila entre 500 y 1500 bares.

Alta precisión y estabilidad dimensional

Normalmente, las aleaciones de zinc ofrecen salidas muy definidas con tolerancias de ±0,05 mm. Este nivel de tolerancia es mejor que el del aluminio (±0,1 mm).

La mejora de la precisión también depende de la gran fluidez y el bajo punto de fusión de la aleación. Por eso el zinc es definitivamente adecuado para fabricar piezas finas y detalladas de conectores eléctricos y carcasas de cámaras.

Reducción de defectos y mejora del llenado de moldes

Entre otras aleaciones de zinc, Zamak 3 puede rellenar sin problemas las secciones interiores delgadas de los moldes. Producen menos defectos, como grietas. Por tanto, puede utilizarlas para fabricar piezas que no deban variar y que contengan formas exactas.

Resistencia superior a la corrosión

Zamak 3 y 5 impiden de forma impresionante la corrosión u oxidación. Por ejemplo, durante las pruebas de niebla salina (ASTM B117), muestran una tasa de corrosión 3 veces mejor de <0,1 mm/año que el aluminio.

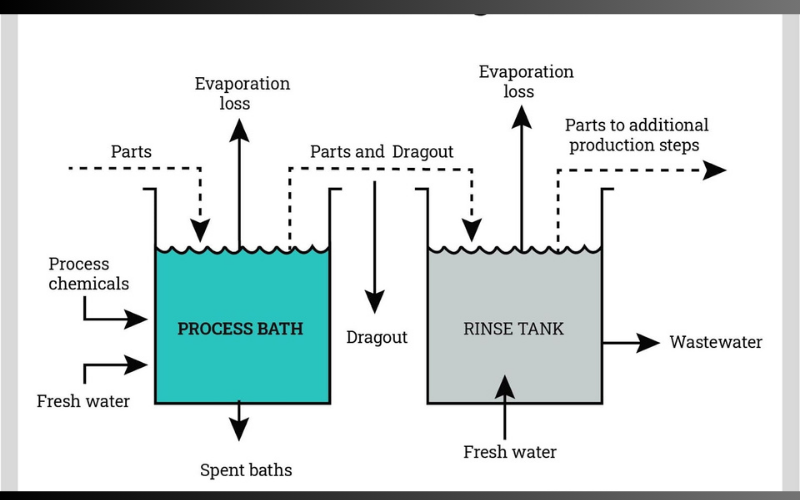

Formación de la capa protectora

Las aleaciones de zinc forman una capa protectora natural (carbonato de zinc, óxido de zinc) denominada pátina o pasivación. Estas capas resisten los efectos del agua, la tierra o el aire. Además, puede aumentar su capacidad de protección con sólo añadir aluminio 4%.

Recubrimientos adicionales para mayor durabilidad

Como sabe, los sanitarios están expuestos al agua o al jabón con frecuencia. En este caso, los revestimientos como el chapado y el cromado desempeñan un papel fundamental. Aumentan la durabilidad del zinc.

Producción más rápida

El zinc fundido en las matrices se enfría 30-50% más rápido que el aluminio y adquiere forma de red. Requieren menos refrigeración y aumentan el ritmo de producción.

Acabado superficial superior y mecanizado reducido

El uso de zinc en HPDC produce acabados superficiales superiores ( Ra 0,4-0,8 µm). Esto también permite prescindir de otros tratamientos superficiales.

Estas aleaciones pueden reproducir detalles muy finos (0,025 mm). Esto significa que son ideales para logotipos, vetas finas y proyectos decorativos que requieren menos tiempo de igualación.

Conductividad eléctrica y térmica mejoradas

Las aleaciones de zinc le proporcionan una conductividad eléctrica de 27% IACS. Su conductividad térmica de 113 W/m-K es suficiente para defenderse del calor intenso. Esto es importante para carcasas electrónicas y disipadores de calor.

Alta resistencia a la fatiga para componentes móviles

En cuanto a las tensiones repetidas, una resistencia a la fatiga del zinc de 35-70 MPa las soporta mejor. Esta propiedad es ideal sobre todo para bisagras, cerraduras y conexiones mecánicas.

Ventajas económicas de las aleaciones de zinc

En el caso de la asequibilidad, las aleaciones de zinc llevan la delantera por sus menores costes de transformación que el aluminio. Desglosémoslo de la siguiente manera:

- El coste de la aleación de zinc puede ser diferente en cada región; sin embargo, suele oscilar entre $3/kg (frente a $4,5/kg para el aluminio).

- Su coste de utillaje es 20% más barato también por la mayor durabilidad de las matrices de zinc que las de aluminio.

- Consumen menos energía (30% menos) debido a su bajo punto de fusión.

Sostenibilidad y beneficios medioambientales

Se pueden reutilizar los productos de zinc reciclándolos y obteniendo un contenido de 90%. Para este proceso, el zinc consume 75% menos energía y puede producir material nuevo. Además, los estudios demuestran que la fundición a presión de zinc reduce eficazmente las emisiones de CO₂.

Aplicaciones de las aleaciones de zinc en HPDC

1. Automoción: Piezas de precisión para un mejor rendimiento

La industria del automóvil utiliza aleaciones de cinc, especialmente fabrican Zamak 5 con 1% Cu, para fabricar carcasas de carburadores, bombas de combustible y cuerpos de mariposa.

Prefieren esta opción por su mayor resistencia a la tracción y su capacidad para frenar el desgaste. Esto, por tanto, significa que las piezas pueden soportar el calor del motor y las vibraciones. Estas aleaciones también reducen el peso del producto y mejoran la eficiencia del combustible.

Si observa la imagen, se dará cuenta de la importancia de la fundición a presión de zinc en los componentes de automoción.

Demuestra que puede fabricar una gran variedad de piezas de formas difíciles. Por ejemplo, engranajes, palancas y cuerpo estructural. El interior de la puerta también demuestra calidad ejecutiva y acabado.

2. Aeroespacial: Componentes ligeros y fiables

El uso de Zamak 2 con fundiciones a presión de Mg 0,1% produce excepcionales soportes para aviones y carcasas de satélites.

Estos metales evitan la fluencia, manteniendo su forma real a plena tensión. Además, su baja densidad (6,6 g/cm³) ayuda a reducir el peso de las piezas y les confiere integridad estructural.

3. Construcción: Herrajes duraderos para uso diario

La opción Zamak 3 funciona bien para fabricar diferentes diseños de manillas, cerraduras y herrajes de techo. Permiten moldearlas fácilmente para hacer formas profundamente complejas a precios rentables.

Además, Zamak 3 resiste excelentemente la corrosión. Por eso también puede utilizarse en aplicaciones exteriores.

4. Bienes de consumo: Diseños elegantes y sólidos

Los fabricantes utilizan Zamak 5 para fabricar engranajes de electrodomésticos, bisagras de muebles y embellecedores decorativos. El uso de estas aleaciones en el proceso HDPC puede mejorar la calidad del producto y su acabado superficial.

Estas piezas pueden conservar detalles finos. Además, en lo que respecta a los parámetros estéticos, el zinc crea bellas apariencias y funciona bien.

Retos y perspectivas

Límites de temperatura en la fundición a presión

Las aleaciones de zinc se funden muy rápido, normalmente en torno a los 385-430°C. Este es el motivo por el que no se utilizan en aplicaciones de alta temperatura por encima de 150 °C.

Además, pueden adherirse a las superficies de los moldes y provocar el desgaste de las matrices a altas temperaturas de fundición.

En este punto, se puede aplicar un revestimiento a las matrices o utilizar mejores sistemas de refrigeración para poner fin a estos problemas.

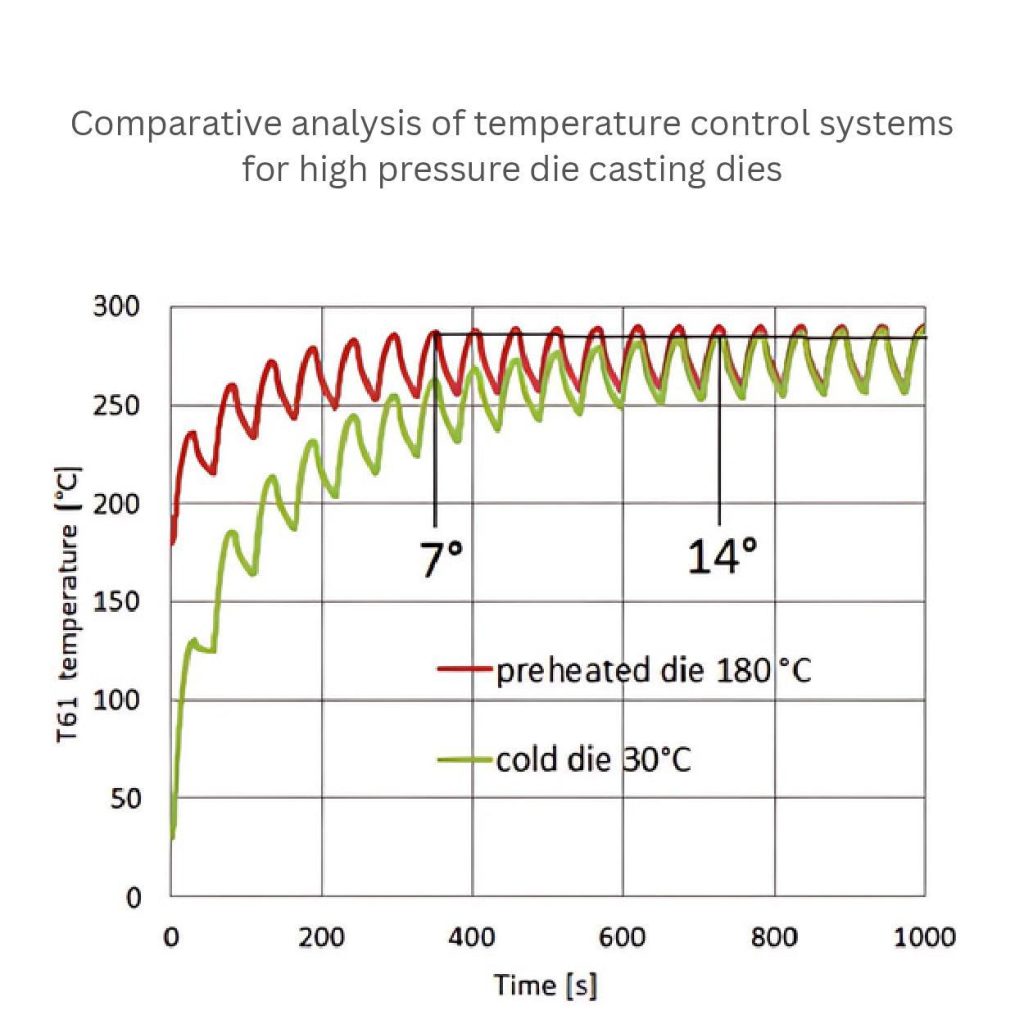

Por ejemplo, este gráfico muestra las temperaturas de la matriz en HPDC para el zinc. Se puede ver que una matriz precalentada (180°C) alcanza rápidamente una temperatura estable en comparación con una fría (30°C). Estas temperaturas también afectan a la duración de los ciclos y a la calidad de la colada.

Riesgos de oxidación y soluciones

El zinc no soporta temperaturas más altas; ya lo ha descubierto antes. Pero, ¿qué ocurre cuando se calienta por encima de 400°C? Básicamente, el zinc produce óxido de zinc (ZnO), que debilita la fabricación.

Estas emisiones pueden provocar un aumento de la porosidad y de los defectos superficiales. Por lo tanto, debe utilizar el blindaje con gas argón o la fundición a presión en vacío. Estas técnicas eliminarán el oxígeno durante la fundición y reducirán los riesgos de oxidación.

Investigación para mejorar las aleaciones de zinc

Los científicos esperan mejorar las capacidades de las aleaciones de zinc. Están probando sus resultados añadiendo otros elementos terrestres como titanio (Ti), hierro (Fe), etc. Por ejemplo, la aleación Zn-Ti puede soportar mejor temperaturas más altas, de hasta 200 °C.

Además, los avances en las máquinas de fundición a presión también ayudan a reducir los defectos con su función incluida de sensores de presión en tiempo real.

La microestructura de una aleación Zn-1Fe-1Mg en la imagen muestra sus diversos aspectos cambiantes. Por ejemplo, la sección (a) revela la microestructura en bruto con fases marcadas de Zn, FeZn13 y Mg2Zn11.

Asimismo, la sección (b) indica una microestructura homogeneizada que contiene una mejor distribución de Mg2Zn11

La parte C muestra los patrones de DRX. Este patrón compara las muestras coladas y homogeneizadas. Para confirmar la presencia de fases indiciales.

El zinc en las nuevas tecnologías

Los fabricantes exploran las capacidades de las aleaciones de zinc, comprobándolas en vehículos eléctricos. En concreto, fabrican con ellas carcasas ligeras para baterías y piezas de motor. Descubren la idoneidad del zinc por su buena conductividad eléctrica y apantallamiento EMI.

Además, la integración de la fabricación aditiva (impresión 3D) en su proceso HPDC les permite crear objetos con éxito mediante la formación de capas de materiales.

Proyectos en curso

La Universidad de Michigan y empresas automovilísticas realizan varios estudios. Intentan descubrir las mejores funciones de los compuestos de zinc-aluminio en los componentes del motor.

Además, la mayoría de los institutos, como el Instituto Fraunhofer (Alemania), se centran en el desarrollo de la fundición a presión de alta velocidad. Así, la producción de piezas de zinc es más rápida que con los métodos tradicionales.

Conclusión:

Las aleaciones de zinc en la fundición a alta presión (HPDC) ofrecen numerosas ventajas. Entre ellas, una producción más rápida, alta resistencia, buen acabado superficial, precisión, etc. Estas aleaciones consumen menos energía y producen piezas ideales para automoción, electrónica y aplicaciones industriales.

Porque cada industria necesita un tipo de material especial. Que pueda proporcionarles piezas que respondan a la demanda, durabilidad y eficacia. Por eso, los investigadores siguen descubriendo aleaciones de zinc para demostrar su valor.

Para la fundición a alta presión de aleaciones de zinc, Alu Die Casting es una de las empresas de fundición a presión de mayor reputación. Tenemos una amplia experiencia en fundición inyectada de zincNuestra empresa ofrece precios asequibles, buenos plazos de entrega y experiencia en la aleación de zinc específica. Nuestra empresa ofrece precios asequibles, buenos plazos de entrega y experiencia en la aleación de zinc específica. Póngase en contacto con nosotros en info@aludiecasting.com

0 Comentarios