La fundición a presión de zinc es un método de fabricación que consiste en someter la aleación de zinc fundida a una alta presión que fuerza la aleación de zinc en un molde de acero. ¿Cuál es el resultado? Piezas metálicas potentes, precisas y resistentes que encuentran aplicación en diferentes industrias. Si alguna vez ha tocado la manilla de una puerta, el llavero de un coche o incluso algo de su ordenador portátil, lo más probable es que la fundición a presión de zinc haya tenido algo que ver.

Breve historia y evolución

La fundición a presión se inventó a mediados del siglo XIX y se utilizó inicialmente en la impresión. Con el paso del tiempo, las industrias descubrieron que el zinc poseía cualidades de fundición superiores: bajo punto de fusión, flujo fluido y resultado más fino. En la actualidad, la fundición a presión de zinc es una parte importante de la fabricación moderna, ya sea de automóviles o electrónica.

¿Por qué zinc? Ventajas del material

El zinc es un tema excelente por varias razones:

- Bajo punto de fusión = producción de bajo consumo energético.

- Gran durabilidad y resistencia.

- Naturalmente resistente a la corrosión

- Mejor con formularios complicados y elaborados.

En pocas palabras, el zinc es el término medio entre solidez, precio y flexibilidad.

Comprender el proceso de fundición a presión de zinc

Proceso de fundición a presión de zinc que destaca por su solidez, resistencia a la corrosión y versatilidad de usos industriales en la construcción y la fabricación.

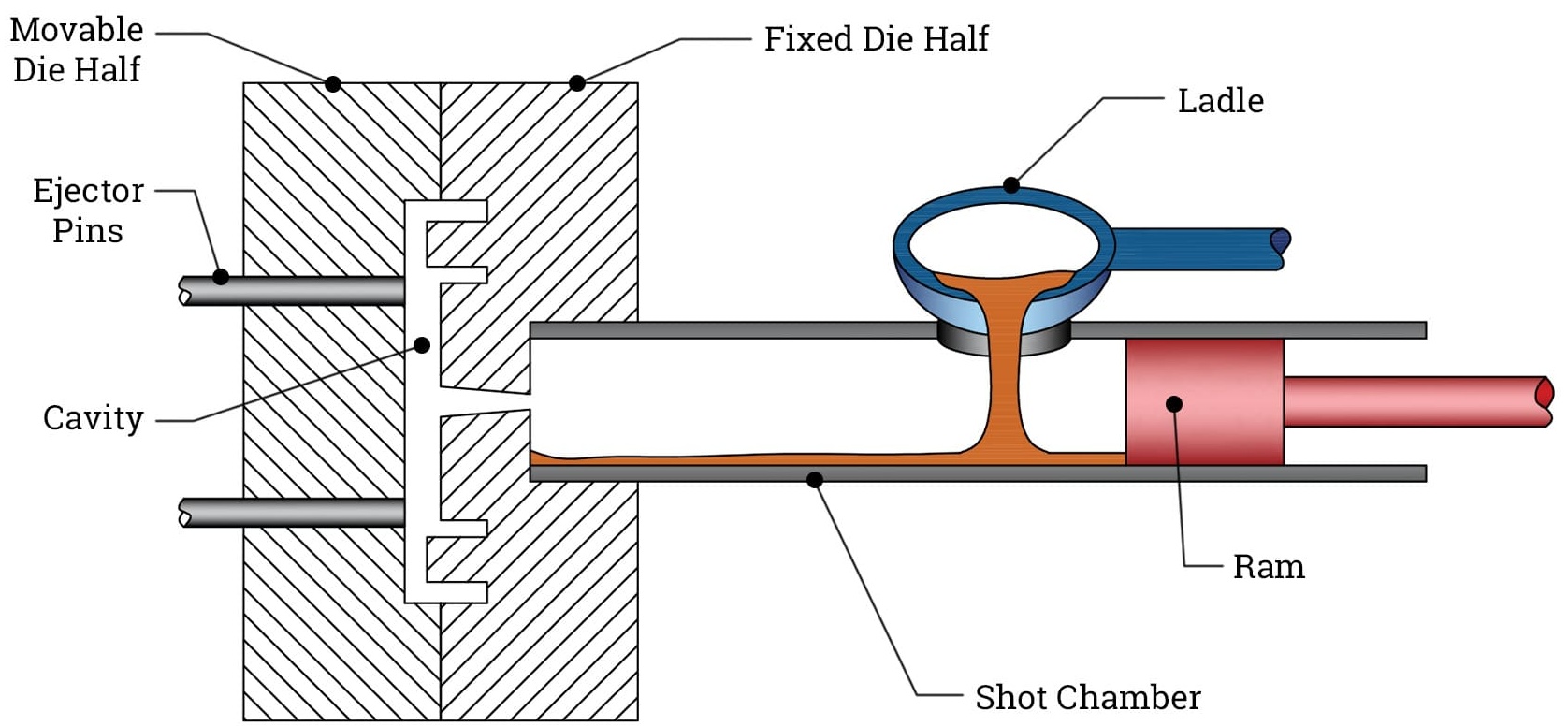

Visión general de la fundición a presión

En la fundición a presión, el metal fundido se introduce a alta presión en una cavidad en forma de molde. Una vez que el metal se enfría y se solidifica, se abre el molde para liberar una parte de la pieza perfectamente formada.

Imagina que estás preparando gofres vierte la masa en la plancha, tapa y deja que se cocinen y luego sácalos. Pero más caliente y mucho más preciso.

Pasos clave en la fundición a presión de zinc

Preparación del molde

El proceso de fabricación de moldes incluye la creación de una matriz precisa de acero que se utilizará para colar una pieza del zinc fundido. La terminación del molde se cubre con algún tipo de lubricante especial que ayuda a regular la temperatura, la adherencia y también facilita la extracción de la pieza terminada después de que se haya enfriado y de una manera fácil y sin problemas.

Fusión e inyección

La fusión e inyección implica calentar la aleación de zinc en un horno hasta que esté completamente fundida y, a continuación, someter la sustancia fundida a alta presión e inyectarla en el molde. Este proceso de inyección a alta velocidad garantiza que todas las cavidades se llenen completamente de metal fundido para producir elementos de fundición precisos, más finos y perfectos.

Refrigeración y expulsión

Una vez solidificado el zinc fundido en el molde, se produce el enfriamiento y la expulsión. Cuando la pieza se enfría hasta alcanzar una forma que puede retener, se abre la matriz y los pasadores eyectores fuerzan la salida de la pieza terminada. Esto facilita su extracción sin destruir la superficie de la pieza ni su integridad estructural.

Recorte y acabado

El recorte y el acabado es un aspecto que se ocupa de eliminar cualquier resto de material que no sea de fundición. La pieza puede recortarse y refinarse con otros procesos como el pulido, el chapado o el revestimiento para mejorar el aspecto y la durabilidad de la pieza, así como la calidad general de la superficie en función de lo que necesite el producto.

Tipos de aleaciones de zinc utilizadas en la fundición a presión

Aleaciones Zamak

Aleaciones de zamak que destacan por su solidez, resistencia a la corrosión y usos industriales comunes en la construcción y la fabricación.

Las más comunes son las aleaciones Zamak ( Zinc, Aluminio, Magnesio y Cobre). La Zamak 3, 5 y 7 también se utiliza en los componentes de consumo general; funciona como un equilibrio entre resistencia y rentabilidad.

Aleaciones ZA

Aleaciones ZA que destacan por su solidez, resistencia a la corrosión y usos industriales comunes en la construcción y la fabricación.

En la fabricación de aleaciones ZA se utiliza un mayor porcentaje de aluminio, lo que las hace más resistentes y duraderas. Esto las convierte en las mejores para el desarrollo de piezas portantes que exigen resistencia mecánica y durabilidad.

Elegir la aleación adecuada

La solidez, la vida útil, la resistencia a la corrosión y los gastos dependen de la aleación utilizada. Los fabricantes suelen examinar las necesidades de la pieza antes de seleccionar la aleación adecuada.

Ventajas de la fundición inyectada de zinc

Fundición inyectada de cinc que ofrece solidez, resistencia a la corrosión y aplicaciones industriales versátiles en la construcción y la fabricación.

Alta precisión dimensional

La alta precisión dimensional implica que el zinc es capaz de producir piezas muy precisas y finas. Posee unas propiedades de fluidez excepcionales y, por tanto, puede llenar moldes en todo su contorno, lo que lo hace óptimo para utilizarlo en la producción de piezas pequeñas y complicadas con unas medidas fiables y repetibles.

Excelente resistencia y durabilidad

Su resistencia y tenacidad superiores implican que los componentes de fundición inyectada de zinc soportarán fuertes presiones y golpes sin desviarse. Sus buenas propiedades mecánicas hacen que sean más fuertes y duraderos que la mayoría de los componentes de plástico y aluminio utilizados en la misma aplicación.

Rentabilidad

El bajo punto de fusión del zinc lo hace rentable en términos de consumo de energía y fabricación. Esto hace que el proceso sea menos costoso de realizar, sobre todo cuando se trata de producción en serie, en la que la eficiencia y el gran volumen reducirían drásticamente el coste total.

Resistencia a la corrosión

La resistencia a la corrosión implica que el zinc es un material que evita la oxidación y la corrosión. Esta es la propiedad que hace que las piezas de fundición a presión de zinc sean muy útiles en condiciones húmedas o al aire libre, donde la durabilidad es vital.

Ciclos de producción rápidos

La fundición a presión permite una producción rápida de alta calidad, lo que supone una de las mayores oportunidades para las industrias que requieren una producción en masa.

Aplicaciones de la fundición inyectada de zinc

Industria del automóvil

El zinc destaca por su solidez, resistencia a la corrosión y aplicaciones versátiles en la fabricación de automóviles y la construcción.

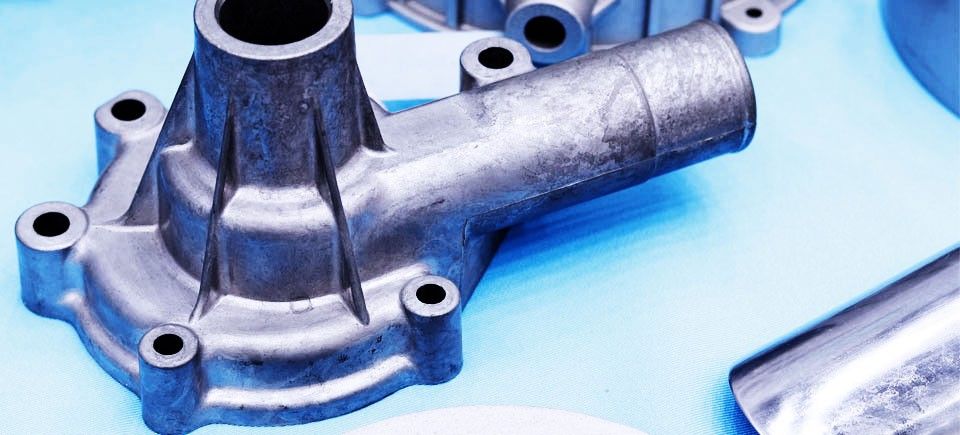

Los componentes de fundición inyectada de zinc son habituales en la industria del automóvil, ya que son muy resistentes y precisos. Se presentan en componentes como carcasas de carburadores, piezas de motor y componentes interiores, cuya fabricación es rentable, duradera y fiable.

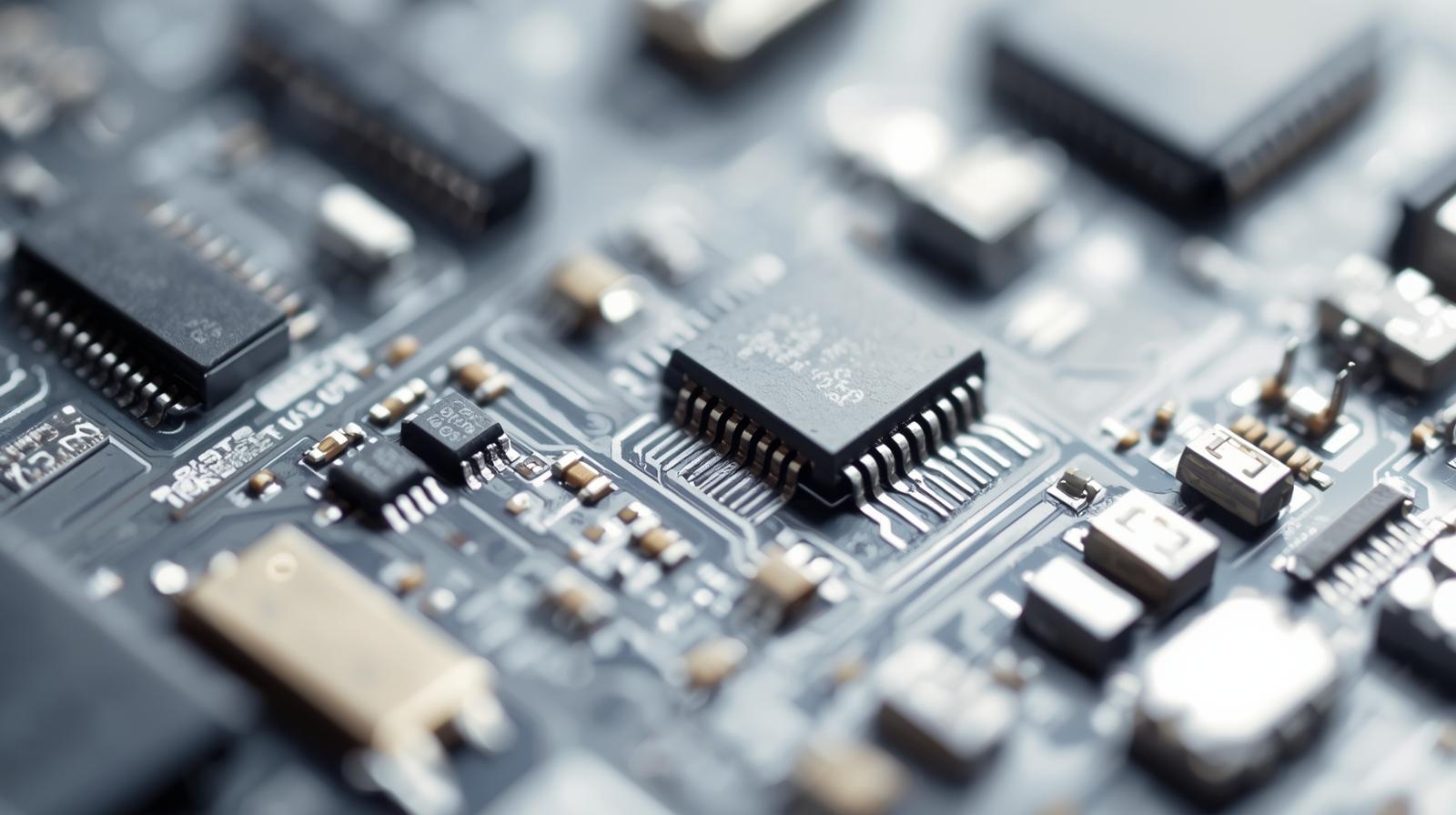

Componentes eléctricos y electrónicos

Componentes eléctricos a base de zinc que ofrecen solidez, resistencia a la corrosión y aplicaciones industriales versátiles en electrónica, construcción y fabricación.

Los componentes de fundición inyectada de zinc se utilizan con frecuencia en interruptores y conectores y disipadores de calor en electrónica y en componentes eléctricos. Las sinergias entre el zinc y su alto nivel de resistencia, precisión y conductividad de la electricidad, ayudan a diseñar unos componentes buenos, duraderos y de alto funcionamiento.

Productos de consumo

Productos de consumo a base de zinc que destacan por su solidez, resistencia a la corrosión y usos industriales habituales en la construcción y la fabricación.

En los bienes de consumo, la fundición a presión de zinc es habitual, con el uso del producto en aspectos como cerraduras de puertas, cremalleras, tiradores de puertas y otros herrajes. Los productos son más fiables, duraderos y atractivos por su durabilidad, resistencia y acabado liso y atractivo.

Maquinaria industrial

La fundición a presión de zinc es apreciada en la maquinaria industrial por su rigidez y resistencia. Suelen aplicarse para crear engranajes, soportes, herrajes y otras piezas importantes, y así producirlas de forma duradera, precisa y de alto rendimiento bajo una gran carga mecánica.

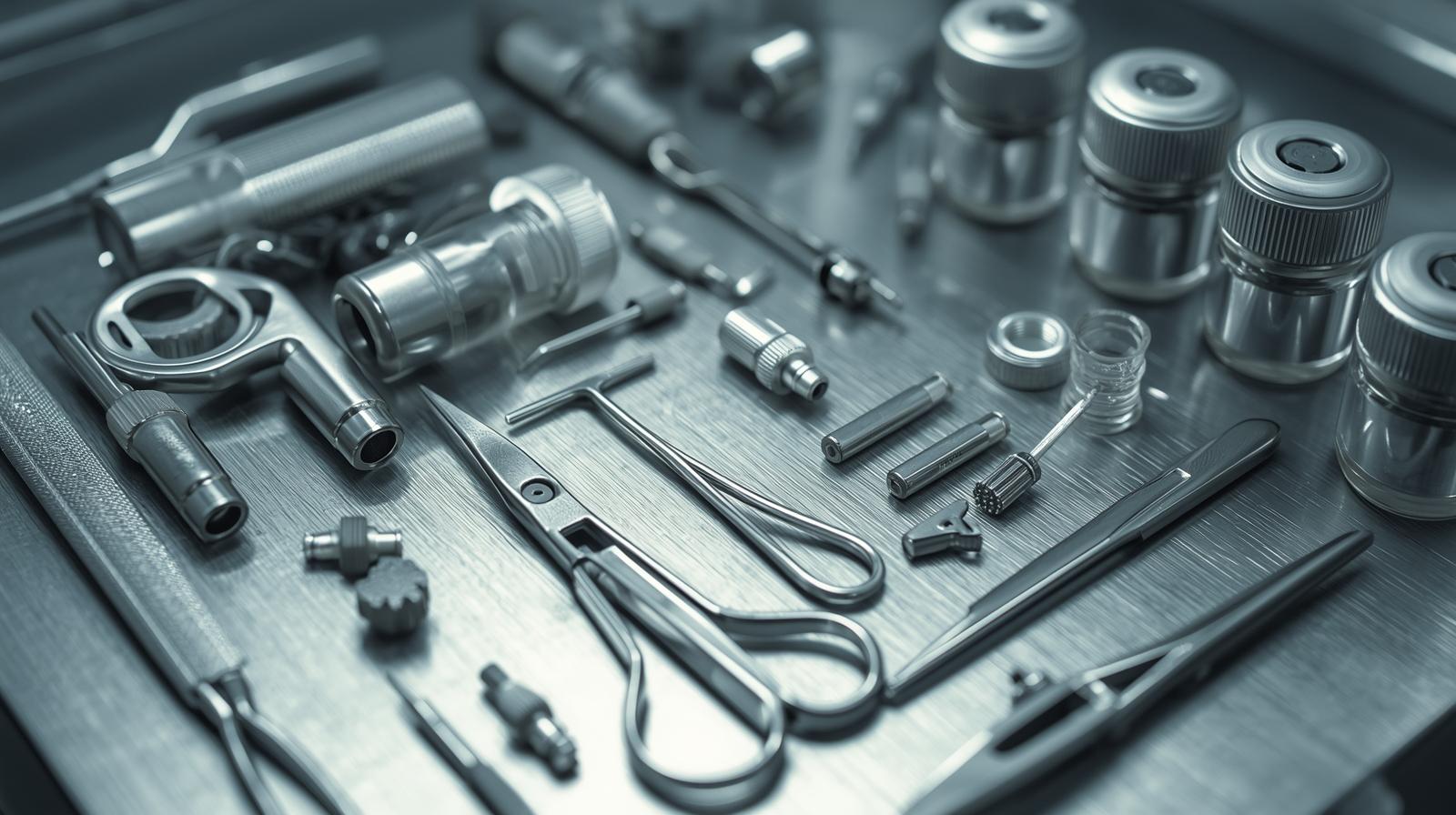

Equipos médicos

Equipos médicos a base de zinc que destacan por su solidez, resistencia a la corrosión y versatilidad de usos industriales en los sectores de la sanidad, la construcción y la fabricación.

Dentro de los equipos médicos, las aleaciones de zinc son las preferidas porque son precisas y pueden utilizarse para cumplir estrictos requisitos de calidad higiénica, por lo que son adecuadas para fabricar piezas médicas de calidad, fiables y seguras.

Comparación de la fundición a presión de zinc con otros métodos de fundición

Fundición de zinc frente a fundición de aluminio

Fundición a presión de cinc es más resistente y ofrece más detalles, por lo que es el más adecuado para piezas de precisión. En cambio, la fundición de aluminio es menos pesada, más ligera y fácil de manipular. Esta disyuntiva tiene que ver con la durabilidad del zinc, por un lado, y la eficacia del aluminio, por otro, en función de las prioridades del diseño y la necesidad de la aplicación.

Moldeo por inyección de zinc frente a plástico.

El moldeo por inyección de plástico es barato, ligero y puede utilizarse en la producción en serie, pero no es duradero y tiene problemas con el calor o el desgaste. La fundición de zinc es un proceso más costoso, pero proporciona mayor resistencia, mayor precisión y mayor resistencia al calor y la abrasión, por lo que es adecuado en aplicaciones difíciles en las que se exige durabilidad y fiabilidad.

Fundición de zinc frente a fundición de magnesio

La fundición de zinc es muy fuerte, resistente y no es propensa a la corrosión, por lo que puede utilizarse en piezas de larga duración. La fundición de magnesio es mucho más ligera, pero más cara y también más propensa a la corrosión. La preferencia se basará en si el ahorro de peso será más importante que la durabilidad y el interés económico en las aplicaciones en cuestión.

Impacto medioambiental y reciclabilidad

La fundición a presión de zinc es sorprendentemente verde.

Eficiencia energética

El punto de fusión más bajo del zinc implica que utiliza el mínimo de energía durante el procesado en comparación con la mayoría de los metales, bajos costes de producción y bajas emisiones de gases de efecto invernadero, lo que lo convierte en una opción muy buena y respetuosa con el medio ambiente.

Reciclabilidad del zinc

El zinc es reciclable y no pierde su calidad, por lo que se reutiliza en la producción. Esto lo convierte en un recurso muy sostenible que ahorra recursos, eliminación de residuos y prácticas industriales respetuosas con el medio ambiente en todo el mundo.

Desafíos comunes en la fundición inyectada de zinc

El proceso de fundición a presión de zinc muestra la durabilidad, la resistencia a la corrosión y los principales retos de las aplicaciones industriales.

Problemas de porosidad

La porosidad es una condición que se inicia por el atrapamiento de aire que forma agujeros debilitando la pieza fundida. Los defectos se reducen mediante un cuidadoso diseño del molde y métodos de fundición controlados que garantizan componentes más resistentes y fiables con mejor rendimiento y duración en las aplicaciones de fabricación.

Defectos superficiales

Los defectos superficiales se producen en forma de cortes en frío, acabados rugosos o incluso marcas de flujo como resultado de un control deficiente de las temperaturas o presiones de fundición y afectan a la calidad. Se han conseguido piezas más pequeñas, más grandes y mejores gracias a una gestión adecuada del proceso.

Problemas de selección de aleaciones

El uso de una aleación incorrecta puede provocar la rotura prematura de los componentes, ya que las características del material pueden no ajustarse a la naturaleza de la aplicación. La competencia de los expertos garantiza la selección de la aleación adecuada para asegurar la durabilidad, el funcionamiento y la fiabilidad de los procesos de fabricación.

Deformación

El enfriamiento desigual provoca la deformación de las piezas de fundición, comprometiendo así la precisión y la resistencia de la pieza, lo que se denomina alabeo. La deformación se evita mediante un diseño óptimo del molde y un enfriamiento controlado que reducen la estabilidad dimensional, la fiabilidad y la calidad uniforme de las manufacturas.

Cómo elegir un fabricante de fundición inyectada de zinc fiable

Experiencia y conocimientos

Pregúnteles por su antigüedad con el zinc: la experiencia es un factor directamente proporcional a la calidad.

Capacidades tecnológicas

Maquinaria moderna = mayor precisión, mayor producción, menos fallos.

Procesos de control de calidad.

Busque fabricantes certificados, laboratorios de ensayo y procedimientos de inspección rigurosos.

Precios y plazos de entrega

El socio más adecuado es el que es asequible y fiable en el plazo de entrega.

Tendencias futuras en la fundición inyectada de zinc

Exploración de las tendencias futuras de los fabricantes de fundición a presión de zinc, con especial atención a la durabilidad, la resistencia a la corrosión y las aplicaciones industriales.

Automatización y robótica

La automatización y la robótica se utilizan cada vez más en las fábricas para aumentar la velocidad, la precisión y la coherencia de la producción. En la fabricación actual, el uso de robots elimina los errores humanos, automatiza los procesos de trabajo repetitivos y los hace más eficientes, lo que garantiza un mejor rendimiento en términos de calidad y competitividad.

Sostenibilidad y reciclaje.

El zinc puede reciclarse por completo y no perder su calidad, por lo que resulta muy sostenible. Las tecnologías contemporáneas de fundición a presión se centran en producir el mínimo de residuos posible y minimizar el uso de energía, con lo que se consigue una producción eficiente y se contribuye a la responsabilidad medioambiental y a la conservación de los recursos a largo plazo.

Avances en ingeniería de aleaciones

Los avances en las tecnologías de aleación generan materiales de aleación con propiedades mecánicas superiores, como fuerza, durabilidad y resistencia. Estas innovaciones crean más aplicaciones posibles y esto significa que las industrias pueden disponer de componentes más eficientes, fiables y versátiles en los nuevos requisitos de producción de hoy en día.

Conclusión

Fundición a presión de cinc es un gigantesco proceso de producción que aporta precisión, resistencia y eficacia. Es en la producción de piezas de automoción, herramientas electrónicas o industriales, donde la fundición a presión de zinc es la clave para crear productos fiables en nuestro entorno. Sigue siendo una opción líder entre los fabricantes de todo el mundo por su rentabilidad y la posibilidad de realizar siempre diseños complejos.

Preguntas frecuentes

Entonces, ¿en qué se utiliza principalmente la fundición a presión de zinc?

Se emplea en la producción de piezas potentes y de alta precisión en los sectores de la automoción, la electrónica, los bienes de consumo y la industria.

¿Es la fundición a presión de zinc superior a la de aluminio?

El zinc es más detallado, más duradero y más preciso, y el material de aluminio es menos pesado. Esta opción se basa en el uso.

Longevidad de la fundición a presión de zinc ¿Cuánto duran las piezas de fundición a presión de zinc?

Son resistentes a la corrosión y tienen elevadas propiedades mecánicas que les permiten durar décadas.

¿Existe un límite inferior en el tamaño de las piezas que pueden fundirse a presión utilizando zinc?

Sí. El zinc se recomienda cuando se utilizan piezas pequeñas y complejas porque es fluido y tiene altas propiedades de llenado de moldes.

¿Es la fundición a presión de zinc respetuosa con el medio ambiente?

Sí. Las aleaciones de zinc se pueden emplear en el reciclado completo y el proceso no consume energía porque el zinc posee un punto de fusión bajo.

0 Comentarios