A356 alumiinin painevalu antaa vetolujuuden noin 0,5 %. 220-320 MPa ja myötölujuus 160-180 MPa. Tämä ominaisuus tekee A356-alumiinista hyvän valinnan painevaluun. Nämä alumiiniseokset ovat koostumus Al, pii, ja muita jälki segmenttejä. Voit helposti lämpökäsitellä sitä mekaanisten ominaisuuksien parantamiseksi T6-karkaisumenetelmällä.

Tässä artikkelissa tutustutaan A356-alumiinin perusteisiin auto- ja ilmailu- ja avaruusalalla. Lisäksi ymmärrät A356-alumiinin koostumuksen, edut, valuprosessin ja lämpökäsittelyn.

Mikä on A356 alumiini ja sen koostumus

Alumiiniseos A356 käytetään pääasiassa integroitujen osien valmistukseen. Se vähentää painoa rikkomatta lujuutta. Tällä metalliseoksella on uskomaton korroosionkestävyys, juoksevuus, vaikuttava lujuus-painosuhde ja huomattavat ominaisuudet.

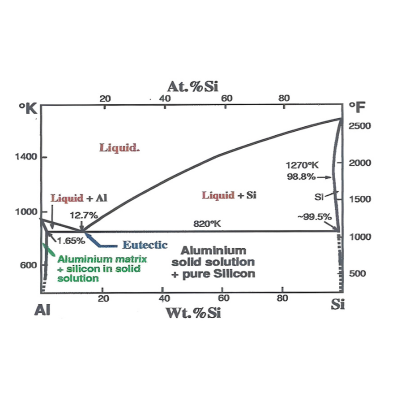

Sen mikrorakenne on integroitu, ja siinä on runsaasti jakoja. Tämä koskee alumiinidendriittejä, eutektista piitä ja rautaa sisältäviä intermetallihiukkasia Mg2Si-tasapainovaiheen kanssa.

Tyypillisesti alumiiniseos A356:n koostumus säilytetään:

- 05% alumiini

- 7% (Si) pii

- 35% (Mg) magnesium

- 2% (Cu)kupari

- 2% (Fe) rauta

- 1% (Zn) sinkki

- 1% (Mn) mangaani

Standardit ja tekniset tiedot A356 alumiini

Erityiset standardit ja sovellusten edellytykset ovat ratkaisevia tekijöitä alumiiniseoksen valussa. American Society of Testing and Materials (ASTM) on kehittänyt nämä standardit ja eritelmät. Tämä merkittävä tekijä parantaa hankkeiden turvallisuutta ja laatua. Se valmistetaan teollisuuden ja kuluttajien käyttötarkoitusten mukaisesti.

ASTM B618-standardit A356-alumiinin painevalulle

Näin ollen ASTM B618 käsitellään alumiinin 356-seosvalun standardina ja eritelmänä. Sitä käytetään yleiskäyttöisiin sovelluksiin. Se koskee valukappaleiden kemiallista koostumusta. Valimot käyttävät kemiallisia tai spektrokemiallisia käytäntöjä tuotteiden standardin määrittämiseksi.

SAE AMS-A-21180 -standardi A356-alumiinin painevalua varten

A356-alumiinivalua koskeva SAE AMS-A-21180 -kriteeri on eritelmä. Se koskee alumiinivalun ylivoimaista lujuutta. Se kattaa seuraavat ominaisuudet, jotka ovat välttämättömiä sotilas-, ilmailu- ja avaruus- tai puolustusalalla:

- 6 seoksen liukeneminen

- Neljä tarkastusluokkaa

- Neljä radiografista laatuluokkaa

- Kuusi mekaanisten ominaisuuksien luokkaa

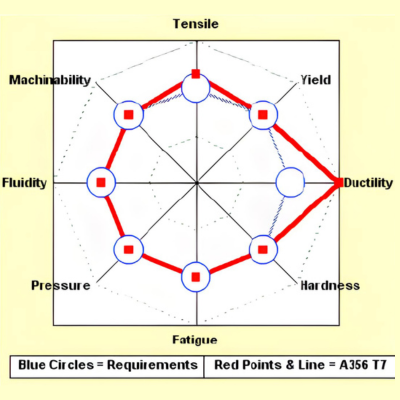

A356-alumiinin ominaisuudet

Ymmärtää A356-alumiiniseoksen keskeiset mekaaniset ja fysikaaliset ominaisuudet sekä valetussa (F) että T6-lämpökäsitellyssä tilassa:

| Mekaaniset ominaisuudet | ||

| Kiinteistö | Valettu (A356-F) | T6 Lämpökäsitelty |

| Vetolujuus | 160 MPa | 260 MPa |

| Myötölujuus | 95 MPa | 228 MPa |

| Venymä | 10.7% | 6-10% |

| Kovuus (Brinell) | 55 HB | 70 HB |

| Tiheys | 2,68 g/cm³ | 2,68 g/cm³ |

| Fysikaaliset ominaisuudet | |

| Kiinteistö | Arvo |

| Tiheys | 2,68 g/cm³ |

| Sulamispiste | 570 - 580°C |

| Lämmönjohtavuus | 151 - 159 W/m-K |

| Lineaarinen laajenemiskerroin | 21.5 - 23.5 × 10-⁶ /°C |

| Ominaislämpökapasiteetti | 963 J/kg-°C |

| Sähkönjohtavuus | 33 - 36 % IACS |

A356 Alumiini Automotive ja ilmailu- ja avaruusalalle

Alumiiniseos A356 ja erittäin eheät muotoillut valuhiukkaset ovat herättäneet suurta huomiota auto- ja ilmailuteollisuudessa. Tämä johtuu ajoneuvojen painonpudotuksen kasvavasta vaatimuksesta. Lisäksi sitä käytetään monissa kehitystoimissa polttoainetehokkuuden ja päästöjen hallinnan tehostamiseksi. Tutustu seuraaviin autoalalla ja ilmailu- ja avaruusalalla käytettävän A356-alumiinin perusominaisuuksiin:

- Korkea lujuus-painosuhde

- Erinomainen valettavuus ja juoksevuus

- Korroosionkestävyys ja kestävyys

- Hyvä hitsattavuus

Korkea lujuus-painosuhde

Kevyiden ominaisuuksien ja optimaalisen lujuus-tiheys-suhteen ansiosta A356-seos soveltuu ilmailu- ja avaruusteollisuuden sekä autoteollisuuden aloille.

Al-seos A356:n tiheys on noin 2,68 g/cm3. Se on pienempi kuin muiden metallien, kuten teräksen, tiheys.

Lisäksi magnesiumin induktio A356:n kanssa lisää veto- ja myötölujuutta T6-lämpökäsittelyn jälkeen.

Erinomainen valettavuus ja juoksevuus

Alumiiniseos 356:lla on erinomaiset valettavuus- ja juoksevuusominaisuudet. Sen alhainen sulamispiste ja juoksevuus sujuvoittavat täyttöä muottipesään. Tämä vähentää kutistumisen mahdollisuutta.

Erityisesti se soveltuu hyvin ilmailu- ja avaruusteollisuuden sekä autoteollisuuden yritysten monimutkaisten osien valmistukseen.

Tämän lisäksi A356-vaihtoehdon valettavuus antaa painevalajille mahdollisuuden valmistaa laadukkaan lopputuloksen.

Korroosionkestävyys ja kestävyys

Seos A356:n poikkeuksellinen korroosionkestävyys ja kestävyys ovat syynä sen kykyyn. Tämä metalliseos voi säilyä ankarissa olosuhteissa ja estää hiukkasia aiheuttamasta ruostetta. Siksi se valjastetaan ihmeellisesti ilmailu- ja merenkulkualalla, jossa sovellukset altistuvat ulkoilmalle.

Hyvä hitsattavuus

Seos A356:n piipitoisuuden indusoiminen minimoi kuumahalkeiluvian hitsauksen aikana. Tämä seos paljastaa hyvän hitsattavuuden. Sen ansiosta metallityöntekijät voivat tuottaa integroituja osia, joilla on herkät muodot ja toimintakyky. Tämä on edullista ilmailu- ja avaruustekniikan sekä autoteollisuuden sovelluksissa, joissa tuotteelta vaaditaan korkeaa hitsin eheyttä.

A356 Alumiinivalun edut

Edut autoteollisuudelle

Seos 356 -valun avulla insinööri voi valmistaa monimutkaisia geometrioita omaavia autonosia, joilla on toiminnallinen suorituskyky. Niiden kevyet ominaisuudet tukevat ajoneuvojen polttoainetehokkuutta, jolle on nykyään kysyntää. Joitakin yleisimpiä A356-merkkisestä painevalusta valmistettuja autoteollisuuden sovelluksia ovat:

- Moottorilohkot

- Sylinterin päät

- Pyörät

- Jousituksen osat

Moottorilohkot

A356-valun käyttö moottorilohkoissa vähentää ei-toivottuja painotekijöitä. Se mahdollistaa suuremman polttoainetehokkuuden ja tarjoaa vakuuttavia yhdistelmiä lämmönpoiston ja alhaisempien käyttölämpötilojen suhteen. Tämä on välttämätöntä, jotta moottori toimii pitkään.

Sylinterin päät

A356-valu estää sylintereiden rähmääntymisen. Se tarjoaa erinomaisen valettavuuden kutistumishäiriöiden välttämiseksi. Tämä johti laadukkaiden valmiiden ja monimutkaisten sylinterinpäiden tuottamiseen.

Pyörät

Pyörät ovat ajoneuvon näkyvin osa. Se haastaa ankarat olosuhteet ja epävakaat tiet. Alumiini A356 suojaa pyörän rakennetta ruostumiselta ja takaa pidempiaikaisen ja luotettavamman suorituskyvyn.

Jousituksen osat

A356-seosvalu aiheuttaa merkittäviä väsymisominaisuuksia jousitusosille. Ne kokevat jatkuvaa rasitusta. Se tukee sovellusten eheyden ja pitkäikäisyyden parantamista.

Edut ilmailu- ja avaruusalalle

Ilmailu- ja avaruusteollisuus on jatkuvasti arvioinut uutta teknologiaa ja innovaatioita. Se parantaa jatkuvasti materiaalien ja käytettyjen komponenttien luotettavuutta ja toimivuutta, mukaan lukien turvakäyttäjä.

Erityisesti alumiini A356:n vipuvaikutus on ratkaisevan tärkeää. Sitä on hyödynnetty useissa sovelluksissa ilmailu- ja avaruusteollisuudessa. Se on edistänyt lentokoneiden tehokasta käyttöönottoa ja turvallisuutta. Tutustu muutamiin alla mainittuihin ilmailu- ja avaruusteollisuuden osiin, jotka on valmistettu A356:n avulla:

- Ilma-alusten rakenteet

- Avaruusaluksen osat

- Ilma-alusten sisätilat

- Pyörät

Ilma-alusten rakenteet

Alumiiniseos A356 painevalu hyödynnetään lentokoneen osien rakenteellisen eheyden vahvistamiseksi. Sen keveyden ja lujuuden ansiosta se on ylivoimainen rakenneosien valmistuksessa. Tämä koskee siiven ja rungon osia, laskutelineitä ja moottorin osia.

Avaruusaluksen osat

Materiaali A356 on merkittävä elementti avaruusalusten ja satelliittisovellusten rakentamisessa. Se kestää avaruusympäristön kovia vaatimuksia.

Ilma-alusten sisätilat

A356:n painottomien ja korroosionkestävien ominaisuuksien vuoksi sitä käytetään istuimen runkojen, matkustamon seinien ja muiden kuin rakenteellisten osien kokoamiseen.

Laskutelineet ja pyörät

Ajoneuvojen ja lentokoneiden pyörät ja laskutelineet vaativat valtavaa lujuutta ja kulutuskestävyyttä, jotta ne kestävät kovia lämpötiloja. Alumiiniseosvalu tarjoaa nivelvahvuuden ja lämmönkestävyyden.

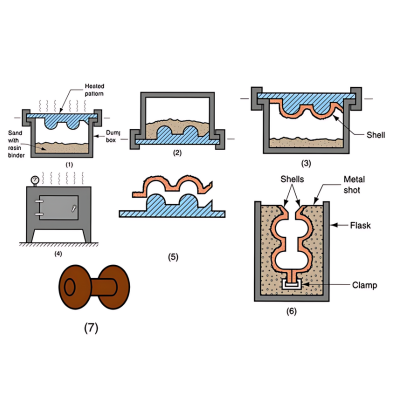

Valumenetelmät A356 alumiinille

Valonheittäjien olisi valittava haluamansa menetelmät. Punnitse metalliseoksen ominaisuuksia tuotantovaatimusten perusteella. Alumiiniseos A356:n valamiseen on olemassa kolme ensisijaista tekniikkaa:

- Pysyvä muotti valu A356 alumiini

- Kipsivalu monimutkaisia malleja varten

- Investointivalu tarkkuuskomponentteja varten

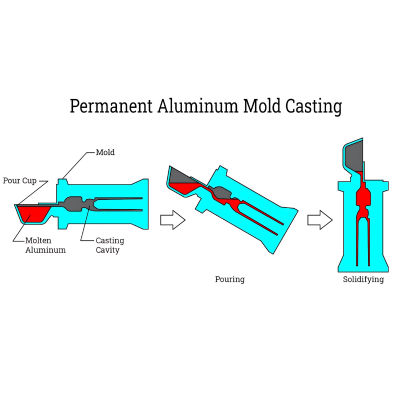

Pysyvä muotti valu A356 alumiini

Kestomuottivalua kutsutaan myös painovoimavaluksi. Tässä vaiheessa seos A356 sulatetaan vaaditussa lämpötilassa. Sitten sula materiaali virtaa uudelleenkäytettävään teräs- tai rautamuottiin. Puhdistuksen jälkeen metallin annetaan jäähtyä tai jähmettyä. Muotti tyhjennetään, jolloin tuotettu metalliosa jää jäljelle.

Edut:

- Tarjoaa erinomaiset mekaaniset ominaisuudet

- Kustannustehokas

- Uudelleenkäytettävät muotit

- Nopea jähmettyminen

- Tuottaa monimutkaisia osia, joiden viimeistely on laadukasta.

- Mahdollistaa raerakenteen luomisen

- Tarjoaa poikkeuksellisen lujuuden verrattuna hiekkavaluun.

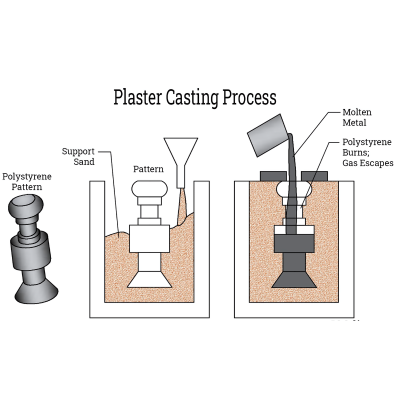

Kipsivalu monimutkaisia malleja varten

Kipsivalun ensimmäinen vaihe on mallin kehittäminen. Käytä kumia tai metallia mallin muodostamiseen jakolinjojen ympärille. Kaada sitten kipsilietettä tasaisesti kuvion ympärille rajoittamalla seinämän paksuus noin 1,5 mm:iin.

Tämän jälkeen poista kuvio ja jatka kipsin paistamista. Sulata metalliseos A356 ja ruiskuta se paistettuun kipsiin. Kiinteytä neste ja irrota kipsimuotti, jotta valmistettu osa jää jäljelle.

Edut:

- Soveltuu ohutseinäisten valukappaleiden valmistukseen monimutkaisia kappalemalleja varten.

- Luo tuotteita, joissa on hienoja yksityiskohtia

- tuottaa tiiviitä toleransseja

- Mahdollistaa joustavuuden ja tasaisen täytön

- Kustannustehokas

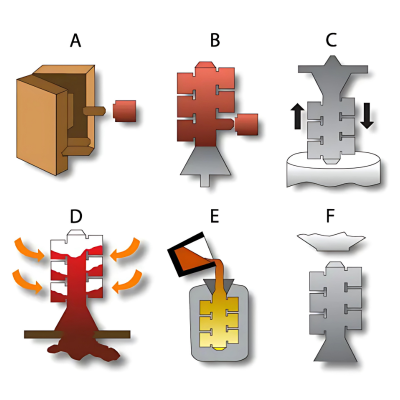

Investointivalu tarkkuuskomponentteja varten

Aloita muotoilemalla vahakuviot erikseen metallin ruiskupuristimella. Kokoa ne yhteen portin tai juoksuputken metallin syöttöjärjestelmän muodostamiseksi. Upota koottu vahakuvio keraamiseen lietteeseen ja anna sen kuivua. Sitten alkaa A356-alumiinikomponenttien valuprosessi. Kaada nesteytetty seos malliin ja anna sen jähmettyä.

Edut:

- Tuottaa komponentteja tarkasti

- Minimoi materiaalihävikki

- Vähentää myöhempää työstötarvetta

- Tarjoaa mittatarkkuutta

- Tuottaa monimutkaisia osia

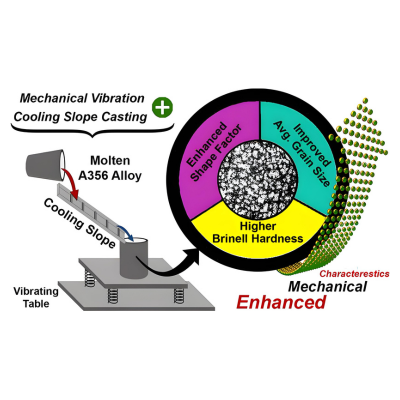

Lämpökäsittely prosessit parantaa A356 alumiini ominaisuudet

A356-alumiiniseosten lämpökäsittelyllä parannetaan niiden useita ominaisuuksia. Se sisältää lujuuden, kovuuden, muovattavuuden, joustavuuden jne. Punnitse ratkaisevat tekijät, kun valitset asiantuntijoita lämpökäsittelyihin.

Hyödynnä nykyaikaisia lämpökäsittelytarvikkeita, jotka auttavat sinua asettamaan oikeat lämpötilat. Tässä mainitaan joitakin tavallisimpia A356-seoksen lämpökäsittelykäytäntöjä.

- T5-lämpökäsittely parantaa kovuutta

- T6-lämpökäsittely maksimaalista lujuutta varten

T5-lämpökäsittely parantaa kovuutta

T5-lämpökäsittelyprosessi on yksinkertaisin tekniikka seoksen ominaisuuksien parantamiseksi. Sulanut seos puristetaan välittömästi ulos ja annetaan kuivua keskilämpötilassa. Toisin sanoen kovuuden lisääminen Websterin kovuusasteikolle 8-12 on ilmajäähdytetty.

T6-lämpökäsittely maksimaalista lujuutta varten

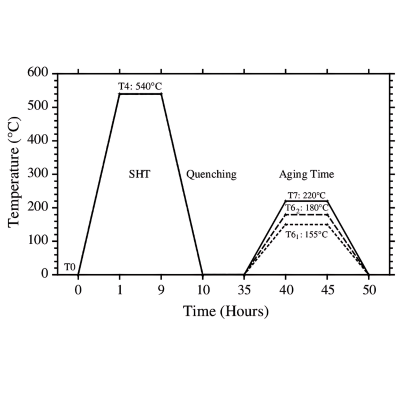

T6-lämpökäsittelyprosessi sisältää liuoslämpökäsittelyn, vesikylvön ja ikääntymisen A356-valuseoksen vetolujuuden ja sitkeyden parantamiseksi.

T6-lämpöarvioinnin aikana sulaa alumiiniseosta A356 puristetaan ja jäähdytetään vedellä. Tämä strategia kestää noin viisitoista tuntia, ja sen tiedetään rikastuttavan seoksen maksimilujuutta Websterin kovuusasteikolla 12-15.

Johtopäätökset:

Alumiiniseos A356 dei -valun runsas käyttö nostaa ilmailu- ja avaruusteollisuuden sekä autoteollisuuden järjestelmien turvallisuusstandardeja. Tämä materiaali tarjoaa moninaisia ominaisuuksia. Korroosionkestävyys, kestävyys, korkea lujuus-painosuhde, sitkeys ja keveys ovat esimerkkejä. Tämä vastaa useiden teknologiateollisuuden alojen erilaisiin toiminnallisiin tarpeisiin.

Tämän seoksen punnitseminen on aina hyödyttänyt yrittäjiä, jotka ovat luoneet osia, joilla on korkea polttoainetehokkuus, keveys ja parempi suorituskyky. Lisäksi he voivat parantaa tämän materiaalin kovuutta tai lujuutta toteuttamalla useita T5- ja T6-lämpöprosesseja.

0 kommenttia