Autoteollisuuden painevalu on painevalun valmistusprosessi, jota käytetään räätälöityjen metalliseosautojen komponenttien valmistamiseen. Tässä prosessissa sulaa metallia ruiskutetaan uudelleenkäytettävään muottiin tai muottiin korkeassa paineessa. Tyypillisesti käytettyjä metalleja ovat alumiini, magnesium tai sinkki. Tällä tekniikalla luodaan monimutkaisia muotoja. Näillä osilla on suuri mittatarkkuus ja erinomainen pintakäsittely.

Monet autoteollisuuden osat valmistetaan painevaluna. Näitä ovat mm:

- Sylinterin päät ja lohkot

- Vaihdelaatikot ja kotelot

- Ohjausvarret ja nivelakselit

- Kannattimet ja alustan osat

- Liittimet ja kotelot

The painevalun valmistajat käyttävät yleensä alumiinia, magnesiumia tai sinkkiä. Koska näistä materiaaleista valmistetut osat ovat kevyempiä, ajoneuvot voivat kuluttaa vähemmän polttoainetta.

Tiedätkö, että valmistajat valmistavat 70%-ajoneuvojen osia painevalulla?

Opetellaan perusarvo autoteollisuuden painevalukomponentit turvallisten, polttoainetehokkaiden ja suorituskykyisten ajoneuvojen valmistuksessa.

Autoteollisuuden painevalukomponentit

Metalliosien valmistajat valmistavat osia autoteollisuudelle painevalun avulla. autoteollisuuden painevalukomponentit. Valumenetelmän ansiosta saat tarkkoja muotoja, sileää pintaa ja kestävyyttä.

Alumiiniseokset ovat johtavia materiaalivaihtoehtoja. Niillä voidaan valmistaa kevyempiä osia, jotka kuluttavat vähemmän polttoainetta. Muottiinvalutekniikassa ensin sulatetaan valittu metalli sulamispisteisiin (esim. alumiinin sulamispiste on 660,3 °C). Tämän jälkeen valmistajat käyttävät korkeaa painetta siirtääkseen tämän sulan materiaalin muottiin, jota kutsutaan myös muotiksi.

Keskity erilaisiin valuparametreihin, kuten muotin lämpötilaan (150-300 °C), ruiskutuspaineeseen (10-200 MPa) ja jäähdytysaikaan (5-30 sekuntia) korkean laadun saavuttamiseksi. Tämä tehokas menetelmä tukee monimutkaisia malleja ja massatuotantoa. Voit hyödyntää sitä autoteollisuuden vaatimuksiin.

Autoteollisuuden painevalukomponenttien tyypit

Moottorin komponentit

Autoteollisuuden painevalukomponentteihin kuuluvat sylinterin päät, moottorilohkot ja kampikammiot, jotka antavat ajoneuvolle virtaa. Ne käyttävät runsaasti polttoainetta liikkeiden aikaansaamiseksi. Lisäksi nämä ajoneuvon osat käsittelevät korkeita lämpötiloja eivätkä kerrytä liiallista lämpöä. Ne kestävät esimerkiksi voimakkaita lämpötiloja ja paineita, jotka voivat olla jopa 300 °C ja 200 bar.

Alumiinimateriaalin valinta voi todella nopeuttaa ajoneuvon osien rakentamista, koska se myös parantaa sulan materiaalin virtausta jopa 40%:llä ruiskutuksen aikana. Parempi metallin virtaus täyttää siis tasaisesti muotin sisäpinnan ja vähentää vikoja. Lisäksi asianmukaiset jäähdytysjärjestelmät auttavat jähmettymään metallin tasaisesti ja estämään halkeamia. Jos käytät esimerkiksi vesijäähdytteistä muottia, pidä sen lämpötila 30-50 °C:ssa.

Kaikki oikeat painevalumenetelmät ja ohjelmointi edistävät vahvojen ja täydellisten hintojen saamista ilman vääntymistä. Lisäksi halkeilusuojauksen lisäksi nämä menetelmät antavat parhaan laadukkaan tuloksen, joka on johdonmukainen.

Joskus tarvitaan tarkkoja mittoja sovittamista ja kriittistä suorituskykyä varten. Siksi autoteollisuuden painevalu on ratkaisu, joka tarjoaa jopa 0,1 mm:n mittatarkkuuden.

Vaihteisto ja voimansiirron komponentit

Voimansiirron ja voimansiirron komponentit, kuten vaihteistot ja tasauspyörästökotelot autosovelluksissa, ottavat voiman moottoreista. Jotta ne toimittavat sen pyörille. Se saa ne lopulta alkamaan pyöriä ja liikuttamaan ajoneuvoa eteenpäin.

Niihin kohdistuu suuria vääntömomentti- ja pyörimisvoimia. Siksi valmistajat suosivat materiaaleja, kuten magnesium- ja alumiiniseoksia. Nämä metallit pienentävät painoa 30%:hen asti ja pitävät sen noin 20-50 kg:ssa.

Lisäksi näihin osiin on lisättävä lujuutta, jotta ne kestävät suuren vääntömomentin. Vääntömomentti voi olla noin 200-500 Nm, mutta se riippuu täysin ajoneuvosta. Lisäksi osan kestävyyden on oltava yli 150 000 kilometriä.

Jos otat kaikki nämä tarvittavat seikat huomioon valmistuksen aikana, osat siirtävät voimaa sujuvasti. Ne eivät aiheuta nykimistä tai melua, kuten automaattiautoissa. Itse asiassa tarkka valmistus minimoi halkeamat, kulumisen, virheasennot ja vaihteiden liukumisen näissä tärkeissä osissa.

Rakenteelliset osat

Yleensä ajoneuvojen jousitusosat käsittelevät 10 000-15 000 N:n kuormituksia. Valmistajat valmistavat näitä osia, jotka vaimentavat iskuja jopa 3 000 N:n iskuihin asti. Ne hallitsevat tehokkaasti tien kuoppia, kuoppia tai äkkijarrutuksia.

Alumiinimateriaalin käyttö on hyvä valinta sen keveyden vuoksi. Valmistajat käyttävät alumiiniseoksille noin 300-500 °C:n lämpökäsittelyä. Näin ne parantavat osien yleistä lujuutta ja vähentävät vikoja.

Koska huonon materiaalin tai muotoilun valitseminen voi johtaa siihen, että osa ei toimi vaikeissa tilanteissa. Ne voivat aiheuttaa taivutusta, murtumia tai kulumista. Siksi oikeat materiaalit ja suunnittelutarkat osat tukevat ajoneuvon painoa, vähentävät tärinää ja vaimentavat tien iskuja.

Sähköiset komponentit

Autoteollisuuden sähkökomponentti syöttää virtaa ajoneuvoihin ja ohjaa signaaleja. Ne suojaavat herkkiä järjestelmiä. Esimerkkejä ovat liittimet, johdinsarjat, releet, anturit, kytkimet ja ohjausmoduulit.

Valmistajat valmistavat johdotusliittimiä, jotka lisäävät riittävästi tehoa, esimerkiksi 10-50 ampeeria, valojen, antureiden ja elektroniikan syöttämiseen. Ne valmistavat johdinsarjanippuja, joissa yksi tai useampi johto on reititetty pitkin ja järjestävät ne asianmukaisia liitäntöjä varten.

Voit pidentää näiden herkkien osien käyttöikää jopa yli 10 vuodella käyttämällä pinnoitteita. Lisäksi sinkin tai alumiinin käyttö estää korroosiota. Lisäksi tarkat tuoteprofiilimitat ja -suunnittelut estävät ylikuumenemisen, löysät liitokset tai viat. Voit siis säästää osia ja mahdollistaa niiden luotettavan toiminnan kaikissa olosuhteissa.

Autoteollisuuden painevalukomponenttien edut

- Kuten olemme jo lukeneet, painevalu autoteollisuudessa vähentää osien, kuten moottorilohkojen tai vaihteistojen, painoa noin 30%.

- Jos esimerkiksi valmistat alumiinisen vaihteiston osan painevalulla, osa saattaa painaa 25% vähemmän kuin teräksinen osa.

- Kevyt painevalettu osa parantaa ajoneuvojen polttoainetaloutta jopa 10%.

- Muotovaluprosessit eivät tuhlaa materiaalipaletteja, ja ne voivat säästää jopa 15% tuotantokustannuksissa verrattuna muihin työstöprosesseihin, kuten takomiseen.

- Oikean tuoteprofiilin valinnalla ja tekemällä jyrkkiä muutoksia muotoiluominaisuuksiin voit välttää ylimääräiset vaiheet, kuten hionnan tai kiillotuksen. Tämän seurauksena muotilla saadaan saumattomasti aikaan hienot reunat ja sileät pinnat.

- Voit myös selata kehittyneitä jäähdytyskanavia halkeamien vähentämiseksi ja kappaleen lujuuden lisäämiseksi.

- Tämän prosessin avulla saadaan yksityiskohtaisia osia, joiden paksuus on minimaalinen ja mittatarkkuus noin 0,05 mm.

- Tällä tekniikalla voidaan saavuttaa täydellisesti istuvat mallit.

- Valmistajat käyttävät painevalua tehdäkseen ajoneuvojen osista turvallisempia ja tehokkaampia antamalla niille tarvittavat ominaisuudet, kuten innovatiivisen muotoilun ja esteettisen ulkonäön.

Valmistusprosessi ja -tekniikat

Valuprosessin vaiheet

Normaalisti painevalu autoteollisuuden komponentit sisältää neljä päävaihetta, jotka voivat olla:

- Sulaminen

- Injektio

- Jähmettyminen

- Heitto

Ensinnäkin valitsemme alumiinin kaltaisen materiaalin. Sitten sulatamme sen kuormalavat uunissa, kunnes niiden lämpötila on noin 700 °C. Kaikilla materiaaleilla on erilaiset sulamispisteet, kuten alumiinin sulaminen 660,3 °C:ssa, magnesiumin sulaminen 650 °C:ssa ja sinkin sulaminen 419 °C:ssa.

Kun nämä pienet hiukkaset muuttuvat nestemäisiksi, valmistajat kaatavat ne muotteihin, jota kutsutaan injektioprosessiksi.

Nämä muotit sisältävät saman tuotteen muodon. Tämän jälkeen he käyttävät korkeaa painetta, joka voi olla 10-100 baaria magnesium- tai alumiinimetalleille. Metalli alkaa muuttaa nestemäistä muotoaan kiinteäksi, kun jäähdytyskanavat, kuten ilma tai kylmä vesi, virtaavat muotin ympärillä.

Jähmettymisprosessi kestää yleensä 10-100 sekuntia, jolloin osat kovettuvat. Heittovaiheessa osat ovat valmiita poistettaviksi.

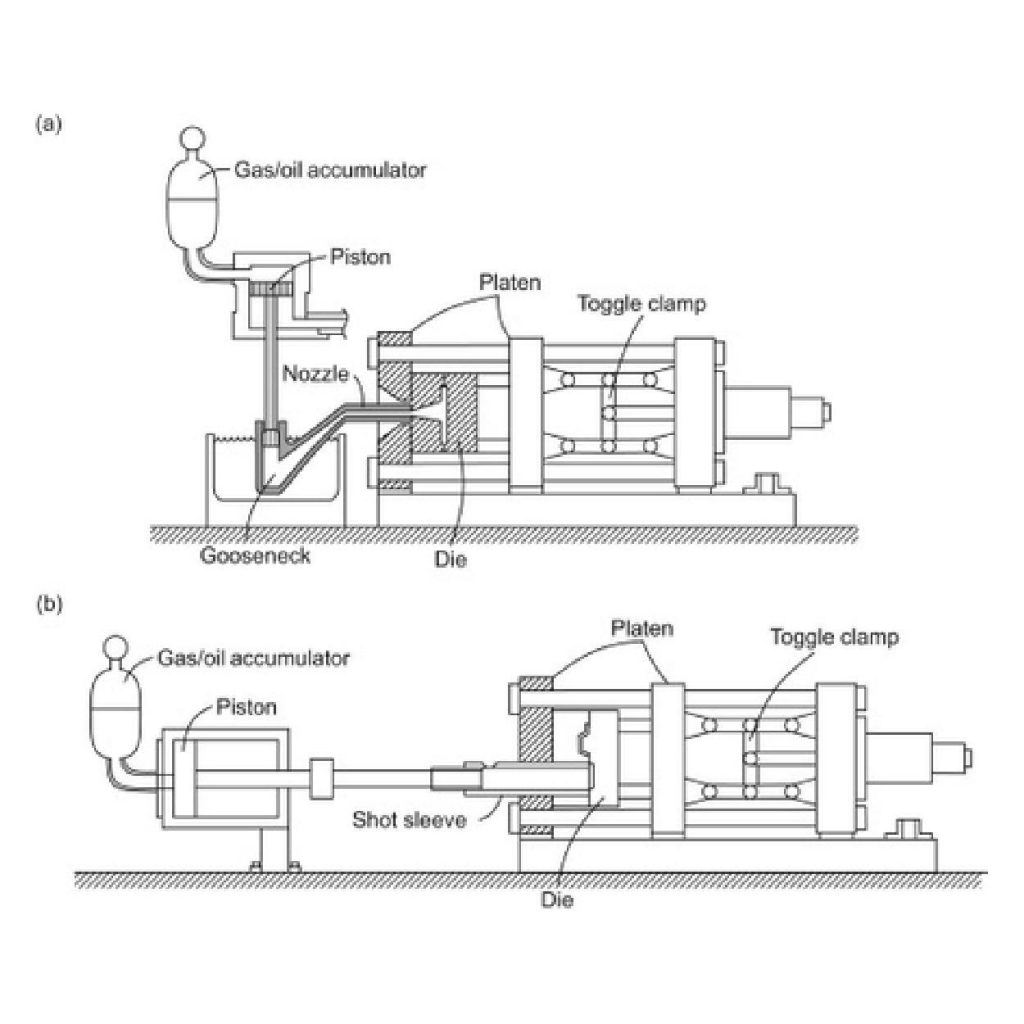

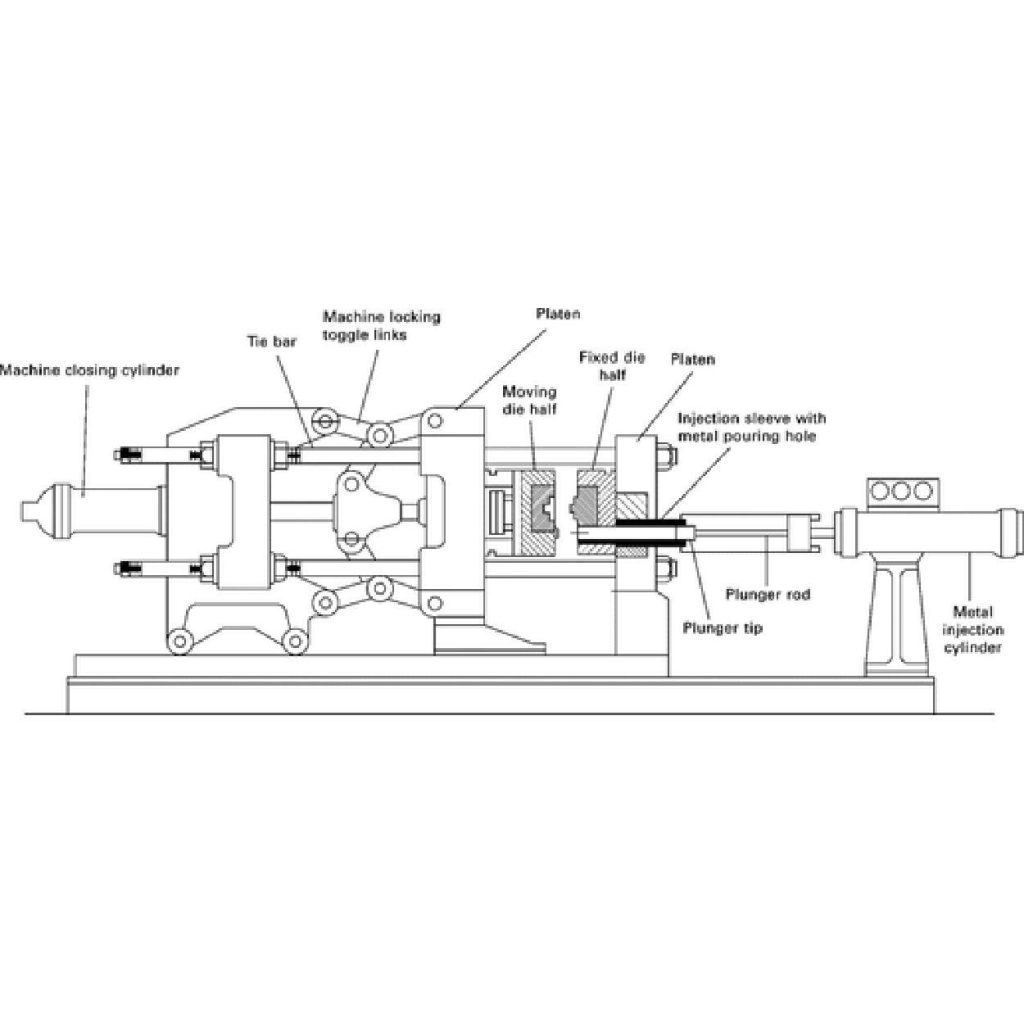

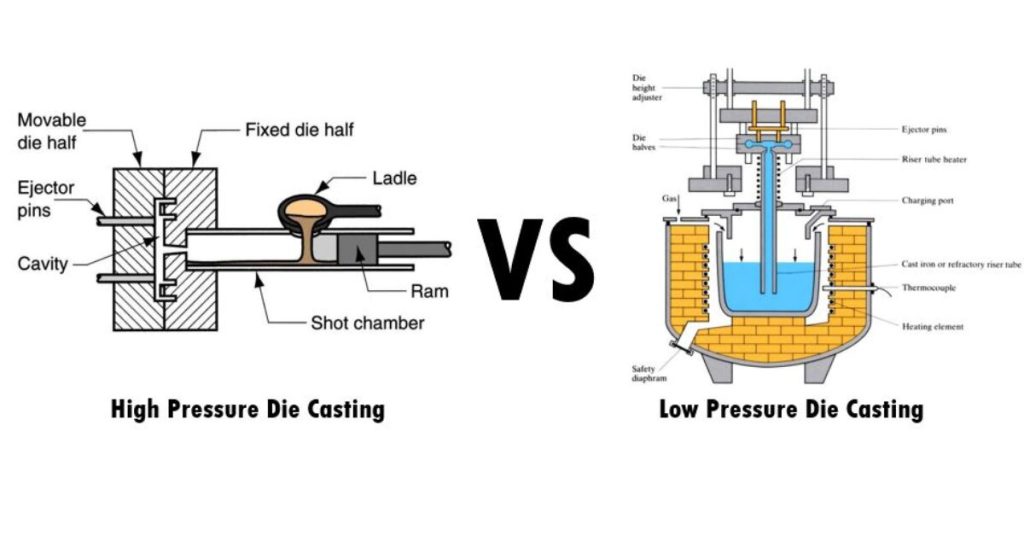

Eri painevalutekniikoiden edut ja haitat

Korkeapainevalu:

Eri valmistusvaihtoehdoista korkeapainevalu on johtava. Siinä käytetään jopa 100 baarin painetta metallin ruiskuttamiseen muottiin. Tämän tekniikan avulla voidaan valmistaa vahvoja osia ja tuotantosykleihin kuluu vähemmän aikaa. Valmistajien käyttämä automaattinen painevalumuotti on kuitenkin niinkin kallis kuin $5000-$10000 per muotti, ja jotkut autojen painevalumuotit ovat jopa tätä kalliimpia.

Matalapainevalu:

Matalapainevaluprosessia kannattaa käyttää mieluummin autoteollisuuden isompien tai suurempien osien valamiseen. Koska siinä käytetään vähemmän painetta, joka voi olla noin 10 baaria, eikä se vahingoita osien varsinaista muotoa täyttämällä muotin kunnolla.

Tämä menetelmä vie enemmän aikaa herkkien osien valmistamiseen, mutta voi olla edullisempi ($1 000-$3 000) kuin korkeapainejärjestelmät.

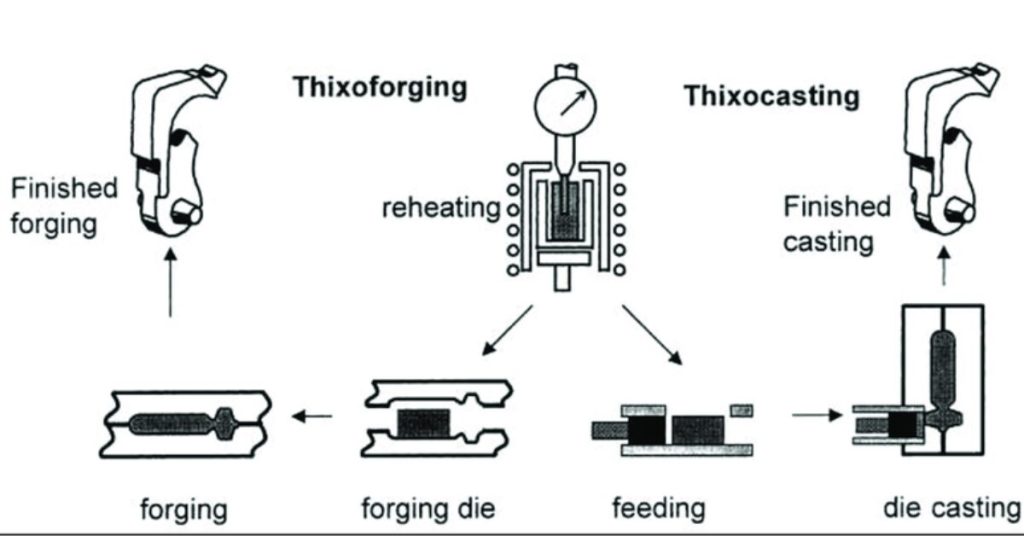

Thixocasting:

Koska thixocasting-menetelmään tarvitaan erikoisvalmisteisia aihioita ja -koneita, se on muihin menetelmiin verrattuna kallista. Valmistajat käyttävät näitä koneita metallihiukkasten sekoittamiseen ennen niiden vaihtamista muottiin. Voit valmistaa osia, joissa on vähemmän vikoja. Tämä menetelmä voi myös vähentää materiaalihukkaa jopa 20%.

Tietokoneavusteinen suunnittelu (CAD) ja valmistus (CAM)

Valuprosessin yhdistäminen tietokoneavusteiseen suunnitteluun (CAD) ja valmistukseen (CAM) nostaa tuotantotasoa. Voit aloittaa autojen painevalumuotin muodon suunnittelun CAD-ohjelmiston avulla.

Tämä ohjelmisto kuvaa todellisen ulkoasun ja tunnistaa alueet, joilla muutoksia tarvitaan. Lopulta sinulla on siis autoalan valumuotin suunnittelu juuri oikein ennen kuin aloitamme muotin valmistuksen. Se voi kestää noin 2-5 päivää.

CAM-työkalut ohjaavat koneiden asetuksia, jotta painevalumuotti ja ajoneuvon osat voidaan valmistaa suunnitelmiesi mukaan. Se kestää tyypillisesti 5-10 päivää (projektin erityispiirteistä riippuen) ja tuottaa tuotoksen, jossa on vain vähän virheitä.

Oikean muotin suunnittelun ja kunnossapidon merkitys

Valitse muotin materiaali viisaasti, kun punnitset tuoteparametrejäsi. Koska oikeanlainen muotin suunnittelu ja sen suorituskyky voivat täysin muuttaa tuotteiden muodon. Se vaikuttaa myös tuotannon laatuun ja sykliaikaan.

Jos esimerkiksi suunnittelet muotin kaivoon, voit lisätä tuotantonopeutta jopa 30% ja vähentää kustannuksia jopa 20%.

Lisäksi jokainen työstettävä osa tarvitsee säännöllistä huoltoa, ja niin myös nämä muotit. Tarkasta niiden toimintavika ja tee välittömästi muutoksia kulumisen estämiseksi.

Yleiset laadunvalvontamenetelmät

Kun tuote on valmis, valmistajat käyttävät erilaisia laadunvalvontamenetelmiä. Esimerkiksi röntgentarkastus sisäisten vikojen havaitsemiseksi, väriaineen tunkeutuminen pinnan halkeamien havaitsemiseksi ja ultraäänitarkastus materiaalin eheyden todentamiseksi.

Tällä tavoin he voivat varmistaa, että voit valaa osat odotuksiesi mukaisesti.

He tarkistavat profiilituotteen koon ja muodon ja varmistavat, että heidän mallinsa sopivat paikoilleen. Tätä prosessia kutsutaan myös mittatarkastukseksi.

He myös löytävät vuotokohdat ja korjaavat ne levittämällä tiivistysliitoksia tai muita liimoja. Lisäksi jokaisessa osassa on joitakin erityisiä rakenteellisia ominaisuuksia, joten painevalajat näkevät metallurgisen analyysin aikana, säilyttääkö osa materiaaliominaisuudet.

Laadun tarkastusvaiheet ovat välttämättömiä erityisesti autoteollisuuden painevalukomponenttien osalta. Sen avulla voimme löytää virheet varhaisessa vaiheessa ja eliminoida kaikki tahattomat vauriot, mikä parantaa suorituskykyä.

Materiaalin valinta ja ominaisuudet

| Materiaalit | Seostyypit | Vetolujuus | Myötölujuus | Väsymislujuus | Muodostuvuus |

| Alumiiniseokset ( 60%:ssä painevalettujen osien osalta) | A380, A383, A413, ja ADC12. | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Sinkkiseokset (20%:ssä painevaletuissa osissa) | Zamak 3, Zamak 5 ja ZA-27. | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Magnesiumseokset (10%:ssä painevalettujen osien valmistuksessa) | AZ91D, AM60B, ja AE44. | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Kupariseokset (5% painevalettujen osien valmistuksessa) | C85800, C86200 ja C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Muut materiaalit

- Voit käyttää tinaseoksia juottamiseen ja juottamiseen.

- Lyijyseokset ovat vaihtoehtoja akku- ja säteilysuojasovelluksiin.

- Korkean lämpötilan osat, kuten ajoneuvot voidaan tehdä nikkeliseokset

- Titaani on sitkein metalli, ja sen lujuus riittää ilmailu- ja avaruusalalla sekä biolääketieteellisissä sovelluksissa.

Johtopäätökset:

Valmistaja valmistaa autojen osia painevaluprosessilla. He keskittyvät vähentämään todellista painoa, jotta osat parantaisivat ajoneuvojen polttoainetehokkuutta. Lisäksi tällä menetelmällä saadaan useita ominaisuuksia, kuten korroosionkestävyys, lujuuden kestävyys ja jopa sileät pinnat. Yleisiä metalleja, joista voit valita, ovat alumiini, magnesium ja sinkki. Löydä asiantunteva painevaluryhmäsi, kuten Alu Die Casting.

Usein kysytyt kysymykset (FAQ) autoteollisuuden painevalusta

1. Mitä on autojen painevalu?

Autoteollisuuden painevalu on valmistusprosessi, jossa sulaa metallia (yleensä alumiinia, magnesiumia tai sinkkiä) ruiskutetaan korkeassa paineessa uudelleenkäytettävään teräsmuottiin. Tällä prosessilla luodaan monimutkaisia autoteollisuuden osia, joilla on erinomainen mittatarkkuus, lujuus ja sileä pinta.

2. Miksi painevalu on tärkeää autoteollisuudessa?

Muotovalun avulla voidaan valmistaa kevyitä, kestäviä ja kustannustehokkaita ajoneuvojen osia. Kun osien painoa vähennetään, ajoneuvot kuluttavat vähemmän polttoainetta, niiden hyötysuhde paranee ja päästöt vähenevät, ja samalla niiden lujuus ja suorituskyky säilyvät ennallaan. joten painevalu autoteollisuudessa on innovatiivista tekniikkaa.

3. Mitä autojen osia valmistetaan yleisesti painevalulla?

Monet kriittiset autoteollisuuden osat valmistetaan painevalumenetelmällä, kuten:

- Sylinterikallot ja moottorilohkot

- Vaihteistot ja tasauspyörästökotelot

- Jousitusvarret ja rakenteelliset kiinnikkeet

- Sähköliittimet, kotelot ja anturit

4. Mitä metalleja käytetään autojen painevalussa?

Tärkeimmät metallit ovat:

- Alumiiniseokset: Kevyt, korroosionkestävä ja laajalti käytetty moottorin ja voimansiirron osissa.

- Magnesiumseokset: Erittäin kevyt (jopa 30% kevyempi kuin alumiini), ja sitä käytetään voimansiirto- ja rakenneosissa.

- Sinkkiseokset: Vahva, korroosionkestävä, ja sitä käytetään yleisesti sähkö- ja pienempiin tarkkuuskomponentteihin.

5. Mitkä ovat tärkeimmät edut, joita painevalettujen autokomponenttien käyttö tuo mukanaan?

- Painonpudotus jopa 30% teräkseen verrattuna.

- Parempi polttoainetaloudellisuus (jopa 10%).

- Korkea mittatarkkuus (jopa ±0,05-0,1 mm).

- Erinomainen pintakäsittely, joka vähentää jälkikäsittelyvaiheita.

- Vahvat, kestävät osat, jotka kestävät lämpöä, vääntöä ja painetta.

- Massatuotannossa jopa 15%:n kustannussäästöt.

6. Mitkä ovat tärkeimmät autonosien painevalumenetelmät?

- Korkeapainevalu (HPDC): Nopea ja tarkka, paras suurten määrien tuotantoon.

- Matalapainevalu (LPDC): Sopii suuremmille, monimutkaisemmille osille.

7. Kuinka tarkkoja ovat autojen painevaletut osat?

Muottiinvalu takaa poikkeuksellisen tarkkuuden, sillä toleranssit ovat niinkin tiukat kuin 0,05-0,1 mm. Tämä takaa moottorin, vaihteiston ja rakenneosien tarkan sovittamisen ilman laajoja koneistuksia.

8. Kuinka kestäviä painevaletut autonosat ovat?

Oikein suunniteltuina ja valmistettuina painevalukomponentit voivat kestää yli 150 000 kilometriä vaihteisto- ja voimansiirtojärjestelmissä. Rakenneosat kestävät 10 000-15 000 N:n voimia, ja moottorin osat kestävät jopa 300 °C:n lämpötiloja ja 200 baarin paineita.

9. Mikä on laadunvalvonnan rooli autojen painevalussa?

Valmistajat käyttävät kehittyneitä laadunvalvontamenetelmiä, kuten röntgentarkastusta (sisäisten vikojen havaitsemiseksi), ultraäänitestausta (materiaalin lujuuden havaitsemiseksi) ja mittatarkastusta (tarkkuuden havaitsemiseksi). Näillä toimenpiteillä varmistetaan, että painevaletut osat täyttävät turvallisuus-, suorituskyky- ja luotettavuusstandardit.

10. Miksi alumiini on suosituin materiaali autojen painevalussa?

Alumiiniseoksissa yhdistyvät lujuus, keveys ja hyvä lämmönjohtavuus. Ne vähentävät ajoneuvon painoa jopa 25%, parantavat sulan virtausta valun aikana ja kestävät korroosiota, mikä tekee niistä ihanteellisia moottorilohkoihin, vaihteistoihin ja rakenneosiin.

11. Miten painevalu vähentää tuotantokustannuksia?

Muottiinvalu minimoi materiaalihävikin, vähentää lisätyöstön tarvetta ja mahdollistaa monimutkaisten osien massatuotannon. Taontaan tai koneistukseen verrattuna painevalu voi säästää jopa 15-20% tuotantokustannuksissa.

12. Kuinka kauan kestää valmistaa painevalettu auton osa?

Tuotantoaika riippuu osan monimutkaisuudesta. Tyypillinen sykli sisältää sulatuksen, ruiskutuksen, jähmettymisen ja ulosheittämisen, mutta autoteollisuuden painevalukappaleiden valmistuksessa tarvitaan myös muita töitä, kuten koneistusta, reikien porausta ja kierteiden kierteittämistä. Lisäksi joihinkin autojen osiin liittyy painevalun pintakäsittelyjä, joita ovat esimerkiksi jauhemaalaus, maalaus, E-pinnoitus jne. Jos painevalumuotti ei ole vielä valmistettu, muotin valmistaminen kestää noin 5-10 viikkoa ennen koko painevaluprosessin aloittamista.

0 kommenttia