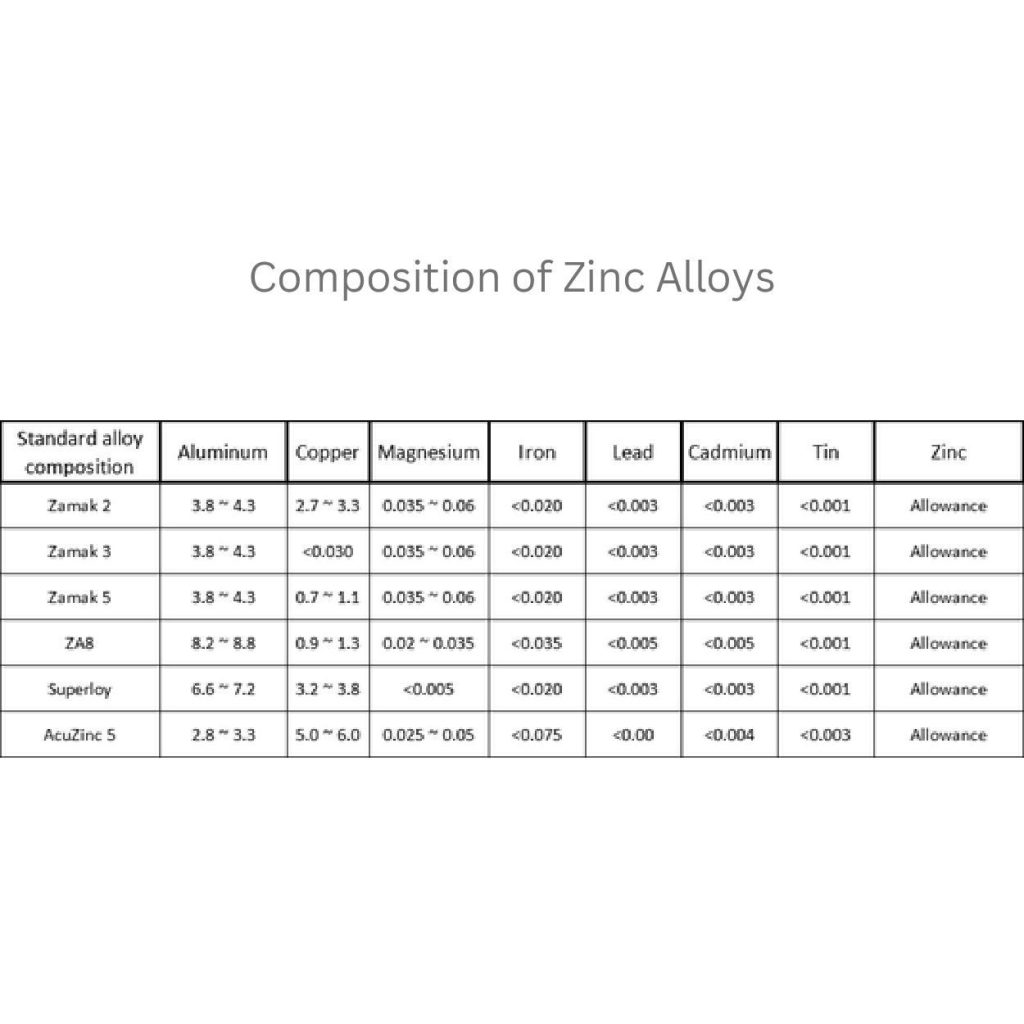

Sinkkiseoksia, joita käytetään painevalussa, ovat Zamak 2, Zamak 3, Zamak 5 ja ZA8. Zamak 2 sisältää 3,8-4,3% alumiinia, 2,7-3,3% kuparia ja 0,035-0,06% magnesiumia, ja sen vetolujuus on 328 MPa. Zamak 3 ei sisällä kuparia (<0,03%), siinä on 3,8-4,3% alumiinia ja 0,035-0,06% magnesiumia, ja sen vetolujuus on 283 MPa. Zamak 5 sisältää 3,8-4,3% alumiinia, 0,7-1,1% kuparia ja 0,035-0,06% magnesiumia, ja sen vetolujuus on 310 MPa. ZA8 sisältää 8,2-8,8% alumiinia, 0,9-1,3% kuparia ja 0,02-0,035% magnesiumia, ja sen vetolujuus on 386 MPa ja lämpöstabiilisuus parempi.

Haluatko tietää, miksi suurten tuotantomäärien teollisuus, kuten autoteollisuus, kulutustavarat ja elektroniikka, valitsee ne? Tutustu tähän artikkeliin ja opi yksityiskohtaisesti, miten sinkkiseokset toimivat ja mitkä ovat niiden edut.

Sinkkiseosten luokittelu

Sinkkiseokset kuuluvat eri luokkiin. Koska niissä on erilaisia ensisijaisia seosaineita, niiden ominaisuudet vaihtelevat. Näin voit määrittää niiden mekaaniset ominaisuudet, valukäyttäytymisen ja teolliset komponentit. Tutustutaanpa tärkeimpiin niistä.

Zamak 2 Seosmetalli

Koostumus:

Zamak 2 sisältää sinkkiä ensisijaisena alkuaineena. Lisäksi siinä on 3,8-4,3% alumiinia, 2,7-3,3% kuparia ja 0,035-0,06% magnesiumia. Siinä on enemmän kuparia kuin muissa seoksissa. Kovuus ja kulutuskestävyys paranevat tämän seurauksena.

Ominaisuudet:

328 Mpa on Zamak 2:n vetolujuus. Kovuus on 100 HB. Suurempi kuparin määrä muodostaa vakaan alfa-beta messinkivaihe.

Se tarkoittaa, että näillä seoksilla on mittapysyvyyttä. Jolloin voit saada tarkkoja tuloksia jähmettymisestä.

Sovellukset:

Suuria rasituksia vaativissa tilanteissa käytettävät osat on valmistettu zamak 2:sta. Esimerkiksi hammaspyörät, lukot ja teollisuuskoneiden osat.

Binääriset eutektiset faasit kietoa sinkkirikkaita dendriittejä. Tämä on tämän seoksen mikrorakenteen ainutlaatuinen piirre. Tästä on hyötyä myös kulumiskestävyyden kannalta.

Zamak 3 Seosmetalli

Koostumus:

Zamak 3 -seos koostuu pienemmästä määrästä kuparia (<0,03%) sekä 3,8 - 4,3% alumiinista ja 0,035 - 0,06% magnesiumista.

Tämä metalliseos eroaa muista zamak-seoksista, koska siinä ei ole lähes lainkaan kuparia.

Ominaisuudet:

Syynä Zamak 3:n ylivoimaiseen muovattavuuteen on sen 283 MPa:n vetolujuus ja 20%:n venymä. Magnesiumseos auttaa hienosäätämään sinkin raerajoja. Näin ollen hienorakeinen rakenne estää säröjen syntymisen jäähdytysprosessin aikana.

Sovellukset:

Nämä seokset sopivat pienikokoisiin tai monimutkaisesti muotoiltuihin osiin. Esimerkiksi vetoketjut, lelupyörät ja sähköliittimet.

Sen mikrorakenteesta puhuttaessa siinä on monimutkaisempi dendriitti. Dentriitissä on 20-40 μm tilaa Zamak 2:een verrattuna. Seoksilla voidaan siis valaa erittäin spesifisiä osia.

Zamak 5 Seos

Koostumus:

Zamak 5 -seoksessa on 3,8 - 4,3% alumiinia, 0,7 - 1,1% kuparia ja 0,035 - 0,06% magnesiumia. Myös kuparipitoisuus on kohtalainen. Se sijoittuu Zamak 2:n ja Zamak 3:n väliin.

Ominaisuudet:

Zamak-seokset ovat seoksia, joiden lujuus (310 MPa vetolujuus) ja valettavuus ovat tasapainossa. Siinä on myös kupari-alumiini-intermetallimuodostuma. Kuparin lisääminen lisää sen kovuutta jopa 91 HB:hen.

Sovellukset:

Zamak 5 soveltuu hyvin autoteollisuuden komponenttien (ovenkahvat, kaasuttimen osat) ja laitteistojen valmistukseen. Sen koostumusrakenne antaa paremman juoksevuuden, jolloin huokoisuus vähenee.

ZA8 Seosmetalli

Koostumus:

ZA8-seoksen koostumuksessa on 8,2 - 8,8% alumiinia, 0,9 - 1,3% kuparia ja 0,02 - 0,035% magnesiumia. Se eroaa zamak-seoksista alumiinin liiallisen määrän vuoksi.

Ominaisuudet:

ZA8 toimii 120 °C:n lämpötilassa. Vetolujuus on 386 Mpa. Tämän seoksen mikrorakenne 40% koostuu alumiinisinkki-eutektisesta faasista. Toinen ominaisuus on parantaa virumiskestävyyttä.

Sovellukset:

Voit valmistaa korkeapainevalettuja osia ZA8-seoksesta. Esimerkiksi pumppujen kotelot ja kannattimet. Se tarjoaa lämpöstabiilisuutta, koska sen rakenteessa on 50-80 μm:n välein dendriittejä.

Superloy

Koostumus:

Sinkin superseosluokka koostuu 6,6 - 7,2% alumiinista, 3,2 - 3,8% kuparista ja <0,005% magnesiumista. Tämän seoksen korkeampi kuparielementti muistuttaa messinkiä. Tämä johtuu siitä, että sillä on sama esijännitys.

Ominaisuudet:

Kupari-alumiinipitoisuus saostuu 120 kovuuden saamiseksi Superloyissa. Se sisältää alfa- ja beetafaasien sekoitusta. Siksi niiden vetolujuus on jopa 440 Mpa.

Sovellukset:

Tällainen sinkkipitoisuus soveltuu raskaiden osien, kuten moottorin kiinnikkeiden ja teollisten työkalujen valamiseen. Se jähmettyy hitaasti. Tämä tarkoittaa, että ne edistävät sen seurauksena dendriittistä rakennetta.

AcuZinc 5 -seos

Koostumus:

2,8 - 3,3% alumiini, 5,0 - 6,0% kupari ja 0,025 - 0,05% magnesium muodostavat AcuZinc 5 -seoksen. Useimpiin sinkkiseoksiin verrattuna se sisältää liikaa kuparia.

Ominaisuudet:

Korkeampi kuparipitoisuus muodostaa kupari-sinkkimatriisin. Se muodostaa 350 Mpa:n vetolujuuden. Magnesiumpitoisuus on olemassa rakenteiden hienosäätöä varten. Se vähentää myös kutistumisriskiä.

Sovellukset:

Tätä sinkkimetallia käytetään erityisesti laakereiden ja holkkien valmistukseen. Siinä käytetään koneiden kokoonpanoa. On olemassa ternaarinen eutektinen vaihe. Tämä toimii tuottaa alhaisen kitkakertoimen, joka on jopa 0,1-0,15.

Sinkkiseosten ominaisuudet

Mekaaniset ominaisuudet

Sinkkipohjaisten seosten vetolujuus vaihtelee 283 Mpa (Zamak 3) ja 440 MPa (Superloy) välillä. Sen venymän arvo on 10-20%.

Samoin Zamak 5 -seoksen vetolujuus on 310 MPa ja kovuus 91 HB.

Sinkistä painevaletut osat ovat paljon lujempia (15%) kuin hiekkavaletut osat. Hiekkavalu aiheuttaa myös muotovariaatioita, koska se jäähtyy aikaisin.

ZA8-metalli kilpailee kovia rasituksia vastaan. Siksi se on ihanteellinen korkean kuormituksen sovelluksiin, kuten pumppukoteloihin.

Korroosionkestävyys

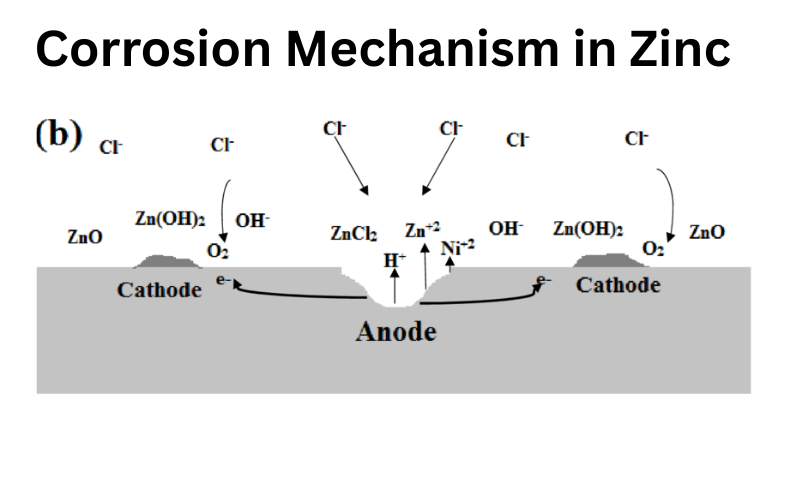

Korroosiomekanismi (kuvassa) kuvaa sinkkiseosten sähkökemiallista käyttäytymistä. Siinä sinkkioksidi anodeissa (Zn → Zn²⁺ + 2e-).

Happi pelkistyy katodien ansiosta (O₂ + 2H₂O + 4e- → 4OH-). Kun suojakerros muodostuu, kloridi-ionit (Cl-) tuottavat liukoista ZnCl₂:ta. Tämä rikkoo tämän kerroksen ja aiheuttaa pistesyöpymistä noin 0,1-0,5 mm/vuosi.

Alumiinipitoisuus sinkkimetallissa (Zamak) vakauttaa tämän suojan. Tämä johtuu sen korroosionkestävyydestä (30%).

Samaan aikaan kuparielementit lisäävät sinkkiintymisriskiä meriympäristöissä.

Lämpö- ja sähköiset ominaisuudet

Lämpölaajenemiskertoimen osalta zamak sisältää 23 × 10-⁶/°C (ZA8) - 29 × 10-⁶/°C. Seosaineiden lisääminen muuttaa todellista sähkönjohtavuutta tai pienentää sitä.

Esimerkiksi kuparin lisääminen zamak 3:een zamak 2:n muodostamiseksi vähentää IACS:n 28%:stä 26%:hen.

Näiden seosten lämpöstabiilisuus noin 110-125 W/m-K (alle 100 °C) ei kuitenkaan muutu. Tämän vuoksi ne soveltuvat monenlaisiin osiin, myös jäähdytyslevyihin.

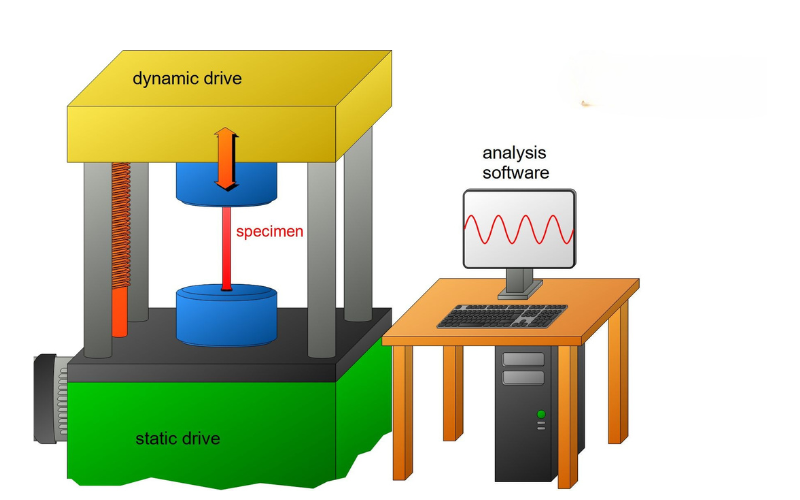

Väsymiskestävyys

Jokaisella sinkkimetalliseoksella on tähän mennessä ollut väsymiskestävyysrajat. Se vaihtelee zamak 3:n 120 Mpa:n ja Superloyn 180 Mpa:n välillä.

Valutekniikat parantavat väsymiskestävyyttä jopa 20%. Tämä johtuu siitä, että se puristaa jäännösjännitystä.

Samaan aikaan muiden tekniikoiden, kuten työstön, on toimittava jännityksenpoistohehkutuksessa. Jotta ne lopettaisivat alun perin halkeilun

Zamak 2, 3, 5, ZA-8, Superloy ja AcuZinc 5 Vertailutaulukko

Taulukko 1: Nimelliskoostumusalueet (% painosta)

| Elementti | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Alumiini (Al) | 3.9 - 4.3 | 3.9 - 4.3 | 3.9 - 4.3 | 8.0 - 8.8 | 1.0 - 1.5 | 5.2 - 5.8 |

| Kupari (Cu) | 2.7 - 3.3 | 0.03 - 0.06 | 0.75 - 1.25 | 0.8 - 1.3 | 1.5 - 2.5 | 2.5 - 3.0 |

| Magnesium (Mg) | 0.02 - 0.05 | 0.03 - 0.06 | 0.03 - 0.06 | 0.015 - 0.03 | 0.01 - 0.04 | 0.025 - 0.05 |

| Titaani (Ti) | - | - | - | - | 0.15 - 0.25 | - |

| Kromi (Cr) | - | - | - | - | 0.05 - 0.15 | - |

| Rauta (Fe) max | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Lyijy (Pb) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Kadmium (Cd) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Tina (Sn) max | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Sinkki (Zn) | Tasapaino | Tasapaino | Tasapaino | Tasapaino | Tasapaino | Tasapaino |

Taulukko 2: Mekaaniset ominaisuudet (tyypilliset painevaluarvot)

| Kiinteistö | Yksikkö | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Vetolujuus | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Myötölujuus (0.2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Kovuus | BHN (10mm/500kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Venymä (% 50mm/2″) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Taulukko 3: Fysikaaliset ominaisuudet

| Kiinteistö | Yksikkö | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Sulamisalue | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Tiheys | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Lämmönjohtavuus | W/m-K (BTU/hr-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Sähkönjohtavuus | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Ominaislämpö | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Sinkkiseoksen (Zamak 5) ja vaihtoehtoisten materiaalien vertailu

| Metrinen | Sinkkiseos (Zamak 5) | Alumiiniseos (A380) | Magnesiumseos (AZ91D) | Valettu messinki (tyypillinen keltainen) |

Muovitekniikka (yleinen)

|

| Suhteellinen kustannus (osakustannus)¹ | Kohtalainen | Alhainen tai kohtalainen | Kohtalainen tai korkea | Korkeasta erittäin korkeaan |

Matalasta korkeaan (erittäin riippuvainen volyymista)

|

| Tiheys (g/cm³) | Korkea (~6.6) | Matala (~2,7) | Erittäin alhainen (~1,8) | Erittäin korkea (~8,4-8,7) |

Erittäin alhainen (~1,0 - 1,5+)

|

| Lujuus / jäykkyys | Hyvä | Hyvä (erinomainen lujuus/paino) | Kohtalainen tai hyvä (erinomainen lujuus/paino) | Hyvästä erinomaiseen |

Huonosta hyvään (erittäin vaihteleva)

|

| Maksimi käyttölämpötila / virumiskestävyys | Kohtalainen (rajoitettu >100°C) | Hyvä (käyttökelpoinen ~200°C) | Kohtalainen (rajoitettu >120°C, riippuu seoksesta) | Erinomainen |

Huonosta tyydyttävään (erittäin vaihteleva)

|

| Valettavuus / muovattavuus² | Erinomainen (kuuma kammio, ohuet seinät, muotin käyttöikä, syklin kesto, toleranssit) | Hyvä (kylmäkammio, hyvä juoksevuus, hitaammat syklit, lyhyempi muotin käyttöikä) | Erittäin hyvä (kuuma kammio mahdollinen, ohuet seinät, nopeat syklit, tarvitsee suojauksen). | Reilu (painevalu vaikeaa, muut menetelmät hitaampia) |

Erinomainen (ruiskupuristus, monimutkaiset muodot, nopeat syklit)

|

| Viimeistelyvaihtoehdot (pinnoitus, maalaus jne.) | Erinomainen (Helpoin levytettävä/viimeisteltävä) | Hyvä (anodisointi mahdollista, tarvitsee valmistelua pinnoitusta varten) | Kohtalainen (vaatii erityiskäsittelyä, korroosioriski) | Erinomainen (kiillottaa hyvin, helposti pinnoitettavissa) |

Kohtalainen tai hyvä (yhtenäinen väri, vaatii erityispiirteitä pinnoitusta/maalausta varten)

|

| Tärkeimmät edut | Valettavuus, viimeistely, mittatarkkuus, kohtuulliset kustannukset. | Alhainen paino, lujuus/paino, lämpötilankestävyys, kustannukset. | Pienin paino, lujuus/paino, valettavuus (ohuet seinät). | Lujuus, korroosionkestävyys, laakeriominaisuudet, estetiikka |

Alhaisin paino, alhaiset kustannukset (suuri volyymi), suunnittelun joustavuus, yhtenäinen väri.

|

| Tärkeimmät haitat | Korkea tiheys, alhaisempi lämpötilakestävyys | Korkeampi käsittelylämpötila/-kustannukset, matalampi muotin käyttöikä kuin sinkillä. | Kustannukset, korroosioalttius, lämpötilarajat, syttymisriski (sulana). | Korkeat kustannukset, korkea tiheys, vaikea painevalu |

Alhaisempi lujuus/jäykkyys, alhaisempi lämpötilakestävyys, viruma

|

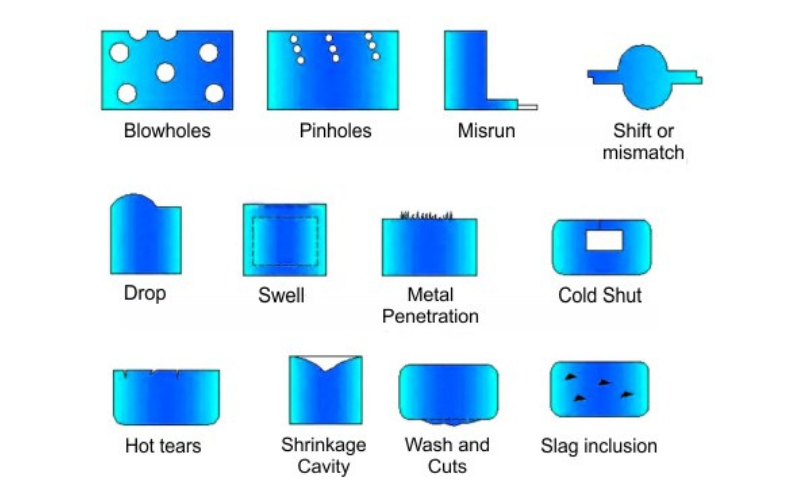

Sinkkiseosten valmistusprosessit

A. Muottiinvalu

Kuumakammion painevalu:

Prosessi, joka voi pakottaa sulan sinkkiseoksen muotin onteloon ottamaan tuotteen profiilit, on kuuma kammio. sinkkivalu. Siinä käytetään hanhenkaula- ja mäntäjärjestelmiä nesteen virtaamiseen.

Tämä prosessi soveltuu hyvin metallien valamiseen, joiden sulamispisteet ovat alhaisemmat. Siksi se sopii sinkille. Sen jaksoaika on 50-100 laukausta/tunti.

Kylmäkammion painevalu:

Kylmäkammiovalu ei ole kuin kuumakammiovalu, vaan se sopii korkeamman sulamispisteen seoksille. Metallia sulatetaan erillisessä uunissa ja kaadetaan käsin muottiin.

Se on paljon hitaampaa kuin kuumakammiossa tapahtuva valu, ja se voi tuottaa 20-40 laukausta tunnissa. Sinkkivaluseoksissa on kuitenkin vähemmän rautakontaminaatiota.

B. Painovoimavalu

Painovoimavaluprosessissa metallityöntekijät jäähdyttävät valukappaleet luonnollisen konvektion avulla. Tätä varten he luovat jäähdytysnopeuden 1-10 °C/s.

Syntyy karkeaa dendriittiä, joka myös alentaa vetolujuutta painevalettuihin kappaleisiin verrattuna. Tämä kuitenkin säilyttää sitkeyden ja jopa parantaa sitä.

C. Hiekkavalu

Suosituin ja helpoin tapa valaa on hiekkavalu. Se vaatii vähemmän työvoimaa ja vain vähemmän keskeisiä vaiheita sinkkiosien valamiseen.

Valmistajat kaatavat sulaa sinkkiä hiomamuottiin ja odottavat, että se jäähtyy. Sitten muotti avataan valmiin osan poistamiseksi.

Hiekkavalu kestää useita tunteja ja jäähtyy hitaasti noin 0,1-1 °C/s. Tämä on syy suureen eutektisen faasin muodostumiseen. ZA27-hiekkavalettujen osien suurimpana etuna on niiden parempi lämpöstabiilisuus kuin painevalun.

D. Pinnan viimeistely

Pinta on erittäin tärkeä seosten laadun ja ominaisuuksien parantamisen kannalta. Esimerkiksi galvanointi (5-15μm sinkki-nikkeli) pysäyttää korroosion 5 kertaa paremmin.

Kauniin ulkonäön saamiseksi jauhemaalaus (50-80μm) on arvokas. Se lisää myös niiden seosten määrää, jotka selviävät yli 500 tunnin suolasuihkutesteistä, kuten esim. ASTM B117.

E. Koneistus

Zamak 3:n kaltaisten sinkkiseosten lyijytön koostumus tarjoaa 80% paremman työstettävyyden kuin vapaasti leikkaava messinki. Se myös vähentää pinnankarheutta 0,8-1,6 μm Ra.

Korkean kuparipitoisuuden omaavat seokset, jotka sisältävät hiovia intermetalleja, ovat kuitenkin, kuten Zamak 2, tarvitsevat kovametallityökaluja työstöön.

F. Kierrätys

Sinkkiseokset voidaan käyttää uudelleen niiden käyttöiän päätyttyä, sillä ne sisältävät 100%-kierrätysominaisuuksia. Ne sulavat uudelleen 420-450 °C:ssa. Voit vähentää kuonan esiintymistä jopa <2% sulan painosta keskittymällä asianmukaiseen sulatukseen. Seos voi myös säilyttää mekaaniset ominaisuudet 7+ uudelleensulatusjakson kautta.

Sinkkiseosten edut

Kustannustehokkuus

Sinkkiseokset voivat säästää jopa 40-60% verrattuna alumiiniin tai ruostumattomaan teräkseen pienikokoisten osien valmistuksessa. Se maksaa yleensä 2,50-3,50/kg verrattuna 5-8/kg korvaaviin tuotteisiin.

Myös painevaluvaihtoehtojen valikoima laskee sen hintaa. Hinnat vaihtelevat kuitenkin seostyyppien, hankkeiden tai muiden valmistustarpeiden mukaan.

Korroosionkestävyys ja kestävyys

Zamak kestää yli 500 tuntia suolasuihkutesteissä verrattuna mietoon teräkseen (10x). Esimerkiksi merenkulkualan sinkkisovellukset syövyttävät hyvin vähän, jopa <0,1 mm/vuosi. rannikko ympäristöt.

Korkea lujuus-painosuhde

Sinkkiseosten osien tiheys on 6,6-7,1 g/cm³, ja niiden vetolujuus on hyvä. Se mahdollistaa vertailukelpoisen lujuuden. Valuraudan tiheys on 7,2 g/cm³. Tämän vuoksi se toimii 20% pienemmällä painolla.

Vaimennuskapasiteetti

Sinkkiä käytetään autojen kiinnikkeiden ja koneiden alustojen valmistuksessa. Tämä johtuu siitä, että se voi vaimentaa 30% enemmän tärinää kuin alumiinin kaltaiset vaihtoehdot. Ne vähentävät melua jopa 15-20 dB.

Sinkkiseosten haasteet ja rajoitukset

Korroosiomekanismit

Näissä seoksissa voi esiintyä galvaanista korroosiota, jos niissä on jalompia metalleja, kuten terästä. Kloridipitoiset ympäristöt aiheuttavat pistekorroosiota (0,1-0,3 mm/vuosi).

Seokset, jotka koostuvat enemmän alumiinista, kamppailevat rakeiden välisen korroosion kanssa yli 60 °C:n lämpötilassa.

Korkean lämpötilan suorituskyky

Nämä seokset menettävät lujuutta jopa 40%:hen asti, kun niitä käsitellään 150 °C:ssa (Zamak) ja 60%:hen 200 °C:ssa (ZA-8). Mikrorakenteen karkeutuminen, jota tapahtuu lämpösyklien vuoksi, aiheuttaa mittamuutoksia 100 sykliä kohti.

Myrkyllisyyteen liittyvät huolenaiheet

Altistuminen sinkkihuuruille johtaa metallihuurukuumeeseen. Myös OSHA-ilmanvaihto on tärkeää kadmiumjäämien osalta. Sinkkiä sulatettaessa tarvitaan P100-suodattimilla varustettuja henkilönsuojaimia ja savunpoistoa.

Virumisen kestävyys

ZA-27:ssä virumiskanta on 0,5%, kun se toimii 50 mpa:n paineella 1000 tunnin kuluttua. Useimmissa monimutkaisissa malleissa jännitys vähenee myötölujuuteen. Niissä käytetään kylkivahvistusta muodonmuutosten käsittelyyn.

Päätelmä

Sinkkiseoksilla on erittäin tärkeä rooli erilaisten sovellusten valmistuksessa. Se on kustannustehokas mutta tarjoaa silti erinomaisen valettavuuden ja korroosionkestävyyden. Kuten muillakin metalleilla, niillä on tiettyjä rajoituksia, mutta ne ovat monipuolisia ja kierrätettäviä. Varmista kestävyys eri teollisuudenaloilla valitsemallasi metallilla.

0 kommenttia