Mikä on alumiini Die Casting

Alumiinin painevalu on yksi tehokkaimmista ja tarkimmista tuotantoprosesseista, jossa alumiiniseokset nesteytetään ja ruiskutetaan paineen alaisena teräsmuottiin (painevalumuotti/valurauta), ja kun se on jäähdytetty ja suljettu, se saa halutun muodon. Se on tunnettu kyvystään luoda monimutkaisia geometrioita, monimutkaisia yksityiskohtia ja sileitä pintoja, minkä vuoksi se soveltuu teollisuudenaloille, jotka vaativat alumiiniseoskomponentteja, joilla on korkea suorituskyky ja suuri määrä. Alumiini on suosittu metallinen painevalumateriaali, koska se on kevyt yhdistettynä lujuuteen ja erinomaiseen korroosionkestävyyteen.

Prosessilla saavutetaan erinomainen mittatarkkuus, mikä on välttämätöntä osissa, joiden on täytettävä tiukat rajat. Alumiinin painevalulla voidaan valmistuksen nopeuden ansiosta valmistaa massatuotantona osia auto-, ilmailu-, avaruus-, elektroniikka- ja kulutustavarateollisuudessa. Se tukee suurta volyyminopeutta, vähäistä jälkikäsittelyä ja kustannustehokkuustekijää, joten sitä suositaan muihin valmistustekniikoihin verrattuna, kun kyseessä on pienten osien ja suurten osien valmistus. Alumiinivalu voidaan myös kierrättää, joten prosessi on kestävä.

Mikä on alumiinin painevalu Process?

Alumiinin painevaluprosessissa sula alumiini paineistetaan ja pakotetaan alumiinin painevalukoneeseen, jossa on teräsmuotti (jota kutsutaan muotiksi) monimutkaisten ja erittäin tarkkojen kappaleiden muotoilemiseksi. Prosessia käytetään yleisesti sellaisten monimutkaisen muotoisten osien valmistukseen, joilla on tarkkaan määritelty mittatarkkuus ja sileät pinnat. Alumiininen painevalu on tunnetusti tarkoitettu kestävien, kevyiden ja korroosionkestävien osien valmistukseen, jotka soveltuvat esimerkiksi autoteollisuuteen, ilmailu- ja avaruusala, elektroniikka- ja kuluttajatuotteiden valmistus. Alumiinivaluprosessi takaa osien toistettavuuden, ja sen tuotanto on erittäin tehokasta, sillä materiaalihävikki on vähäistä ja valmiit kappaleet vaativat vain vähän tai eivät lainkaan käsittelyä. Alumiini ja painevaluprosessin tarkkuus tekevät siitä luonnollisen tavan valmistaa suuria määriä korkealaatuisia metalliosia.

Alumiinin painevaluprosessissa on joitakin tärkeitä vaiheita:

- Muotin valmistelu: Muotinvalumuotti tai muotti, joka on yleensä valmistettu korkealaatuisesta teräksestä, kuten 8407, 8418, 1.2343 ESR jne., sisältää kaksi puolikasta, jotka muodostavat halutun metalliosan lopullisen muodon. Muotti esilämmitetään ja öljytään, jotta valettu osa on helppo saada ulos.

- Sulaminen: Uunissa pehmennetty alumiini saatetaan sulaan muotoon noin 550-610 °C:n lämpötilassa.

- Injektio: Sulaa alumiiniseosta ruiskutetaan muotin onteloon korkealla paineella, ja ruiskutus tapahtuu nopeasti, jotta monimutkaiset yksityiskohdat eivät pääse valumaan yli ruiskutusprosessin aikana.

- Jäähdytys ja ulosheitto: Kun muotti on täytetty, nestemäinen alumiiniseos jäähtyy ja jähmettyy muottipesässä. Muotin puolikkaat avataan painevalukoneella, ja osa heitetään ulos, kun ne ovat jäähtyneet.

- Viimeistely: Valettua osaa voidaan sen jälkeen käsitellä, jotta se saavuttaisi sille asetetut vaatimukset, esimerkiksi käsittelemällä sitä, esimerkiksi leikkaamalla, työstämällä tai muulla tavoin pintakäsittelemällä.

Tyypit alumiini Die Casting Processs

Koska painevalumenetelmä vaihtelee ja muotin ominaisuudet ovat erilaiset, alumiinin painevalua voidaan luokitella useisiin eri tyyppeihin. Nämä ovat alumiinin painevaluprosessien pääluokat:

1. Korkeapainevalu

Alumiinin painevalu tehdään useimmiten korkeapainevaluprosessilla. Tässä menettelyssä teräsmuotti (muotti) täytetään sulalla alumiinilla korkeassa paineessa, jotta materiaali täyttää kaikki onkalot ja monimutkaiset yksityiskohdat ovat erittäin tarkkoja.

- Edut: hyvä tarkkuus, nopea jaksoaika, korkea pinnan viimeistely ja hyvä mittojen toistettavuus. Se soveltuu suurten määrien massatuotantoon.

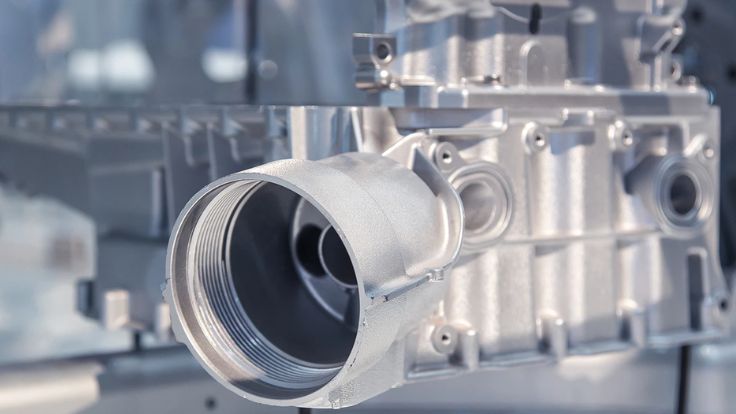

- Sovellukset: Autoteollisuuden painevalukomponentit kuten moottorilohkot, vaihteistokotelot ja autojen sisäosat, kulutuselektroniikka ja koneet.

- Haitat: Korkeat alkuvaiheen painevalutyökalukustannukset, jotka eivät sovellu pienen volyymin tuotantoon.

2. Matalapainevalu

Matalapainevalussa sulatettu alumiini kaadetaan muottiin alhaisella paineella ja yleensä muotin pohjalle. Muotti täytetään hitaasti paineen avulla, jotta sula metalli voi virrata tasaisesti muotin sisällä ja jähmettyä.

- Edut: Sillä voidaan valmistaa suurempia komponentteja, joissa on vähemmän vikoja, kuten huokoisuutta, mikä johtaa vahvempiin komponentteihin.

- Sovellukset: Ilmailu- ja avaruustekniikan osat, ylimitoitetut autonosat ja rakenneosat, joissa tarvitaan enemmän lujuutta ja materiaalin eheyttä.

- Haitat: Yksikköhinta on erittäin korkea, eikä se sovellu suuriin tuotantomääriin.

3. Tyhjiövalu

Muottiin valaminen edellyttää tyhjiön lisäämistä, joka syrjäyttää ilman ja kaasut muotin reiästä ennen ruiskutusta. Tämä vähentää huokoisuutta ja muita ilmaa sisältäviä vikoja ja luo puhtaampia, paremmin toistettavia osia.

- Edut: korkealaatuiset osat, joissa on vähemmän vikoja, kuten huokoisuutta, sekä paremmat mekaaniset ominaisuudet ja materiaalin lujuus.

- Sovellukset: Komponentit ilmailu- ja avaruusteollisuudessa, lääkinnällisissä laitteissa ja loppukäyttöön tarkoitetuissa komponenteissa, joissa vaaditaan mittatarkkuutta ja lujuutta.

4. Puristusvalu

Puristusvalu on valun ja takomisen yhdistelmä. Siinä yhdistetään nämä kaksi toimintoa ruiskuttamalla sulaa alumiinia muottiin korkeassa paineessa, mutta myös altistamalla muotti lisäpaineelle jäähdytyksen aikana.

- Edut: Valu- ja takomateriaaleista paras, koska sillä on hyvä lujuus ja erinomainen pintakäsittely, joten se on käyttökelpoinen erittäin rasitetuilla alueilla.

- Sovellukset: Auton osat, jotka vaativat lujuuden ja monimutkaisen muodon yhdistelmää, kuten jousitusosat ja pyörät.

5. Pysyvä muottiin valaminen

Kestomuottivalussa käytetään metalleista valmistettuja muotteja, joita voidaan käyttää toistuvasti. Toisin kuin hiekkavalussa, jossa muotit ovat kertakäyttöisiä (eli niitä käytetään kerran), kestomuottivalussa muotteina voidaan käyttää lähes mitä tahansa metallia, kuten terästä, joka kestää sulan alumiinin lämmön.

- Edut: Ne voivat olla mittatarkempia ja niiden pinta on sileämpi kuin hiekkavalettujen muottien. Hyvä valinta keskisuurten ja suurten määrien osien valmistukseen.

- Sovellukset: Pienet ja keskikokoiset osat autoteollisuudessa ja teollisuudessa, esim. kannattimet ja kotelot.

6. Alumiinin hiekkavalu

Hiekkavaluja voidaan käyttää myös alumiinissa, joskaan ei yhtä yleisesti kuin painevaluja. Tässä prosessissa valetaan hiekkamuotti, ja sulaa alumiinia kaadetaan muottiin. Hiekkamuotteja käytetään kertatuotannossa ja pienissä sarjoissa.

- Edut: Se soveltuu käytettäväksi, kun on kyse suurten ja monimutkaisten osien valmistamisesta. Taloudellinen käyttää pienen volyymin tuotannossa.

- Sovellukset: Merenkulun autot ja teollisuus, suuret alumiinivalut, esim. moottorilohkot, pumppukotelot.

Alumiini Die Casting Materiaalivaatimukset

Laadukkaiden ja kestävien komponenttien valmistamiseksi alumiinin painevalu vaatii erikoismateriaaleja parhaiden tuotteiden saamiseksi. Tärkeimmät prosessissa tarvittavat resurssit ovat:

- Alumiiniseokset: Alumiiniseoksen valinta on tärkeää, koska sillä on merkittävä rooli lopputuotteen vaadittujen ominaisuuksien saavuttamisessa. Suosittuja alumiiniseoksia ovat A380, A360, A383, ADC12, LM25, A356 jne. Näihin seoksiin kuuluu hyvä juoksevuus, lujuus ja korroosionkestävyys. joitakin muita erikoisseoksia voidaan edelleen valmistaa asiakkaan vaatimuksesta, kuten 6061 tai 6063. Ota yhteyttä jos tarvitset erityistä alumiiniseosta painevalutuotteisiisi.

- Muotin materiaali: Alumiinin painevalussa käytetään yleisesti teräsmuotteja (muotteja). Teräsmuotit ovat erittäin kestäviä, ja niiden lujuus on suuri, jotta ne kestävät sekä korkeaa painetta että korkeaa lämpötilaa. Työkaluteräksiä, kuten H13, 8407, 8418 tai 1.2343 ESR, käytetään yleensä niiden lämpöväsymiskestävyyden ja kulumiskestävyyden vuoksi.

- Voiteluaineet: Muotit voidellaan tai niiden pinnat käsitellään irrotusaineilla, jotta muotin ja valumateriaalin välinen kitka olisi vähäisempi tai puuttuisi kokonaan ja jotta vältettäisiin valumateriaalin tarttuminen muotin sisälle. Näin varmistetaan kappaleen sujuva ulosheitto ja pidennetään muotin käyttöikää.

- Uuni: On oltava uuni, joka nostaa alumiiniharkot siihen lämpötilaan, joka tarvitaan niiden ruiskuttamiseksi muottiin (yleensä 660-720 o C).

- Ruiskutusjärjestelmät: Männän ja kammion ruiskutuksen on oltava lujaa materiaalia, koska niiden on kestettävä korkeat paineet, joihin sula alumiini työnnetään.

Kun nämä materiaalit valitaan ja niitä valvotaan huolellisesti, niistä voidaan valmistaa onnistuneita alumiinisia painevalukomponentteja, jotka sopivat täydellisesti tai joilla on tarvittava koko, lujuus ja pintakäsittelyt, joita voidaan soveltaa millä tahansa teollisuudenalalla.

Alumiinin painevalun edut

- Monimutkaiset geometriat: Sillä voidaan tehdä monimutkaisia muotoja erittäin tarkasti ja vähemmän tarvetta ylimääräiseen käsittelyyn.

- Korkea lujuus-painosuhde: Yksi alumiinin ominaisuuksista, sen keveys ja lujuus, soveltuu käytettäväksi kohteissa, joissa paino on tärkeä tekijä.

- Korroosionkestävyys: Alumiiniin voi luonnostaan muodostua suojaava oksidikerros, joka tekee metallista erittäin korroosionkestävän.

- Erinomainen lämmön- ja sähkönjohtavuus: Sitä voidaan käyttää komponenteissa, jotka tarvitsevat laadukasta lämmön- tai sähkönjohtavuutta.

- Kierrätettävyys: Alumiinin kierrätysprosessi on ympäristöystävällinen, koska alumiini on sataprosenttisesti skaalautuvaa.

Alumiini Die Casting haittoja

- Alkuperäisten työkalujen korkeat kustannukset: Niiden suunnittelu ja painevalumuottien valmistaminen voi olla erittäin kallista, varsinkin monimutkaisten osien osalta. Joten HPDC-prosessi ei ole hyvä vaihtoehto pienille tuotantomäärille.

- Rajoitettu materiaalivalinta: Tämä johtuu pääasiassa materiaalien rajallisesta soveltuvuudesta, sillä valinta rajoittuu pääasiassa alumiiniin ja sen seoksiin, vaikka muita materiaaleja ei välttämättä voida soveltaa tähän prosessiin.

- Huokoisuusongelmat: Kaasu voi jäädä sulaan alumiiniin, liueta kaasua huokosiin, mikä voi aiheuttaa valussa tyhjiön.

- Kokorajoitukset: Komponentti tai valettu osa on rajoitettu painevalukoneen kapasiteetin mukaan.

Alumiinin valukappaleiden käyttö

Monilla teollisuudenaloilla alumiinin painevalu on:

- Autoteollisuuden painevalu: Moottorilohko, vaihteistokotelot ja rakenneosat.

- Ilmailu- ja avaruusalan painevalu: lentokoneen rakenteen ja moottorin osat.

- Elektroniikan painevaluosat: Kotelot, elektroniikkalaitteiden tuotteet ja jäähdytyslevyt.

- Kulutustavarat: Elintarviketeollisuuden laitteet ja teho.

- Teollisuuden painevalukomponentit: Hydrauliset komponentit ja mekaaniset osat.

Alumiini Die Casting seokset

Useat alumiiniseokset ovat yleensä saatavilla painevaluissa:

- A380: Niillä on hyvä juoksevuus tai painekireys ja ne sopivat hyvin kaikkiin monimutkaisiin muotoihin.

- A360: Se tarjoaa hyvän korroosionkestävyyden erityisesti meriympäristöissä.

- A413: Sitä kutsutaan myös korkeasti työstettäväksi lujatekoiseksi teräkseksi, ja sitä käytetään autoteollisuuden komponenteissa.

- B390: Sen piipitoisuus on kriittinen, ja sen kulutuskestävyys on paras.

Kaikilla sovelluksilla on erilaiset tarpeet, joten kullakin metalliseoksella on erilaiset ominaisuudet sovelluksen mukaan, mikä saa valmistajan valitsemaan parhaiten soveltuvan materiaalin.

Alumiini Die Casting suunnittelu näkökohtia

Alumiinista valmistettujen osien suunnittelussa on otettava huomioon useita eri tekijöitä:

- Seinämän paksuus: Tasainen seinämänpaksuus takaa, että jäähdytys on samanlaista, mikä vähentää vikojen mahdollisuutta.

- Luonnoskulmat: Muotin seinämät kapenevat hieman, jotta valettu osa voidaan poistaa helposti.

- Säteet ja fileet: Kun reunoihin lisätään pyöristetyt reunat, jännityskeskittymät vähenevät, ja muotti täyttyy.

- Porttisuunnittelu: Sulkuporttien suunnittelussa huolehdittaisiin porttien oikeasta sijoittelusta, jotta saavutettaisiin tasainen metallivirtaus ja minimoitaisiin turbulenssi.

- Ulosheittomekanismit: Tällä tavoin voidaan suunnitella joitakin hyviä heittojärjestelmiä, joilla vältetään valukappaleen rikkoutuminen ja heittoprosessi.

Seuraavien suunnitteluperiaatteiden noudattamisen ansiosta valmistajat voivat tehdä painevaluprosessista tehokkaan ja luoda korkealaatuisia metallikomponentteja.

Alumiinin painevalun tulevaisuuden suuntaukset

Alumiinin painevaluteollisuudella on edessään valoisa tulevaisuus teknologian, materiaalien ja prosessien parannusten ansiosta. Jotkin uudet suuntaukset tulevat todennäköisesti hallitsemaan alaa:

Automaatio, robotiikka

Automaation uskotaan vaikuttavan myönteisesti alumiinin painevaluprosessin tehokkuuden ja johdonmukaisuuden lisäämiseen. Robotiikan ja automatisoitujen järjestelmien käyttö lisääntyy valuprosessissa joidenkin tehtävien, kuten muotin käsittelyn, kappaleiden irrottamisen ja tarkastuksen, suorittamiseksi. Työvoimakustannusten vähentämisen lisäksi tämä tarjoaa myös suuremman tarkkuuden ja poistaa inhimillisten virheiden mahdollisuudet.

3D-tulostus ja nopea prototyyppien rakentaminen

Myös 3D-tulostustekniikka vaikuttaa painevaluteollisuuteen. 3D-tulostuksen avulla voidaan tehdä nopeita prototyyppejä, jotta valmistajilla on enemmän aikaa tarkistaa ja parantaa heikkojen osien suunnittelua, ennen kuin he ryhtyvät täysimittaisen tuotannon prototyyppeihin. Tämä säästää aikaa markkinoille saattamiseen, ja lopuksi tuotetut painevalumuotit ovat optimoituja.

Keventäminen / kestävyys

Kun yhä useammat yritykset keskittyvät kevyempiin prosesseihin, lähinnä auto- ja ilmailuteollisuudessa, alumiinin painevalu on yhä tärkeämpää. On yhä suurempi tarve käyttää kevyitä mutta vahvoja osia, ja alumiini, jolla on suuri lujuus-painosuhde, sopii erinomaisesti näihin sovelluksiin. Tämä lisää myös suurta kiinnostusta kestävyyttä kohtaan, jolloin keskitytään entistä enemmän kierrätettävien aineiden hyödyntämiseen ja jätteiden vähentämiseen valun aikana.

Materiaalit ja seokset Innovaatiot

Alumiinin painevalua kehitetään uusien alumiiniseosten ja hybridimateriaalien myötä. Materiaalit tarjoavat parannettuja ominaisuuksia, kuten heikompaa kulumista, lujuutta ja hyvää lämmönjohtavuutta. Tämä johtaa painevalun uusiin sovelluksiin alalla, korkean suorituskyvyn teollisuudessa, kuten elektroniikka-, auto- ja uusiutuvan energian teollisuudessa.

Ongelmat ja ratkaisut alumiinin painevalussa

Vaikka alumiinin painevalu tuo mukanaan useita etuja, siihen liittyy myös haasteita, jotka valmistajien on ratkaistava prosessin maksimoimiseksi:

1. Huokoisuuskysymykset

Lopputuotteen eheys voi heikentyä myös huokoisuuden tai valun sisältämien ilmataskujen vuoksi. Tämän ongelman ratkaisemiseksi valmistajat ovat pyrkineet säätelemään metallin lämpötilaa ja painetta ruiskutuksen aikana. Myös tyhjiövalu, jossa ruiskuvaluprosessin aikana käytetään tyhjiötä, eliminoi ilmarakot ja minimoi huokoisuuden.

2. Työkalukustannukset

Laadukkaiden muottien käynnistäminen voi olla kallista, varsinkin jos osat ovat monimutkaisia tai jos kyseessä on piensarjamalli. Pyrkiessään hillitsemään työkalujen valmistuskustannuksia valmistajat ovat kehittämässä muottien valmistustekniikoita, kuten muottien kolmiulotteista tulostamista ja kustannustehokkaampien muottien materiaalien käyttöä, jotka kestävät mahdollisimman monta käyttökertaa tuhoutumatta.

3. Kutistuminen ja vääntyminen

Alumiini jäähtyy ja jähmettyy, ja sillä on taipumus kutistua, jolloin se vääntyy tai on väärän kokoinen. Valuprosessia olisi hallittava hyvin tämän ongelman ratkaisemiseksi, eli valussa olisi oltava parhaat jäähdytysnopeudet ja materiaalikoostumus. Näitä voidaan seurata valun jälkeisillä toimenpiteillä (lämpökäsittelyllä tai koneistuksella), jotta kappaleen geometriaa ja ominaisuuksia voidaan edelleen hienosäätää.

GC Precision Mould: Luotettava laatukumppani

GC Precision mould voi olla luotettava ylivoimaisen tarkkuusvalmistuksen toimittajanne, joka keskittyy seuraaviin asioihin alumiinin painevalu, koneistus ja metallin ruiskuvalaminen. Kokemus ja omistautuminen huippuosaamiseen ovat antaneet meille vuosien ajan luotettavia, huippusuorituskykyisiä osia, jotka ovat luoneet pitkäaikaisen maineemme korkealaatuisten, tarkasti suunniteltujen osien valmistajana muun muassa autoteollisuudelle, ilmailu- ja avaruusteollisuudelle ja elektroniikkateollisuudelle. Toimimalla laatuun suuntautuneena ja luotettavana toimittajana GC Precision mould on sitoutunut toimittamaan innovatiivisia ja kustannustehokkaita ratkaisuja kaikkiin tuotteisiin, jotka edellyttävät tarkkuutta ja luotettavuutta. Meillä on ylivoimainen teknologia ja ammattitaitoiset työntekijät, jotka motivoivat asiakkaita turvautumaan palveluihimme, kun he tarvitsevat korkealaatuista palvelua ja tuotteita.

Päätelmä

Alumiinin painevalu on olennainen osa nykyaikaista valmistusteollisuutta, koska se johtaa korkeaan tarkkuuteen, monimutkaisten osien valmistukseen ja kevyiden mutta vahvojen komponenttien valmistukseen. Koska paine parempaan suorituskykyyn, ympäristöhaittojen vähentämiseen ja tuotantonopeuden lisäämiseen on kasvanut, alumiinin painevalu on jatkossakin keskeinen prosessi. Teknologian, materiaalien ja automaation jatkokehitys on varmistanut, että tämä valmistustekniikka pysyy tehokkaana ja pystyy vastaamaan eri teollisuudenalojen kilpaileviin tarpeisiin.

Alumiinin painevalu löytää keinon kehittyä edelleen ottamalla huomioon työkalukustannukset ja huokoisuus sekä ottamalla kiinni 3D-tulostuksen innovaatiot ja kestävät valmistussuuntaukset ja säilyttämällä asemansa yhtenä huipputekniikan tuotantoprosessien perustekijöistä maailmanlaajuisesti.

UKK

1. Millä teollisuudenaloilla GC Precision Mould toimii?

Autot, ilmailu- ja avaruusala, elektroniikka ja televiestintä ovat joitakin aloja, joilla GC Precision Mould toimii. Yritys käsittelee huippulaadukkaiden painevalu- ja muottipalveluiden valmistusta näiden alojen asiakkaille ja siten kaikkien tuotteiden tarkkuutta ja kestävyyttä.

2. Mitkä ovat GC Precision Mouldin palvelut?

GC Precision Mould tarjoaa yhden luukun palveluita painevalun valmistukseen, johon kuuluu prototyyppien kehittäminen, muottien suunnittelu, suurten määrien tuotanto, pinnan viimeistely ja kokoonpano. Yrityksellä on tietoa painevalusta ja muottiasennuksista, joten se tarjoaa mittaustarkkoja komponentteja, joita voidaan soveltaa eri sovelluksiin.

3. Milloin GC Precision Mould avattiin?

GC Precision Mould perustettiin vuonna 1999, ja se on toiminut painevalualalla yli 20 vuotta. Yrityksellä on laaja kokemus ja sovelluksia laadukkaiden muottien ja muotinratkaisujen palveluissa, ja tämä on tehnyt siitä yhden parhaista painevaluosien ja muotinratkaisujen valmistajista Kiinassa.

0 kommenttia