Selvitetään miksi A380 painevalu alumiiniseos on paras valinta. Ymmärrä, miten siitä voidaan valmistaa luotettavia osia, kun tunnet sen valettavuuden ja käytön sekä erityisominaisuudet.

Koostumus ja ominaisuudet A380 Die Casting Alumiiniseos

1. Kemiallinen koostumus

Ensisijaiset elementit:

Pii (Si):

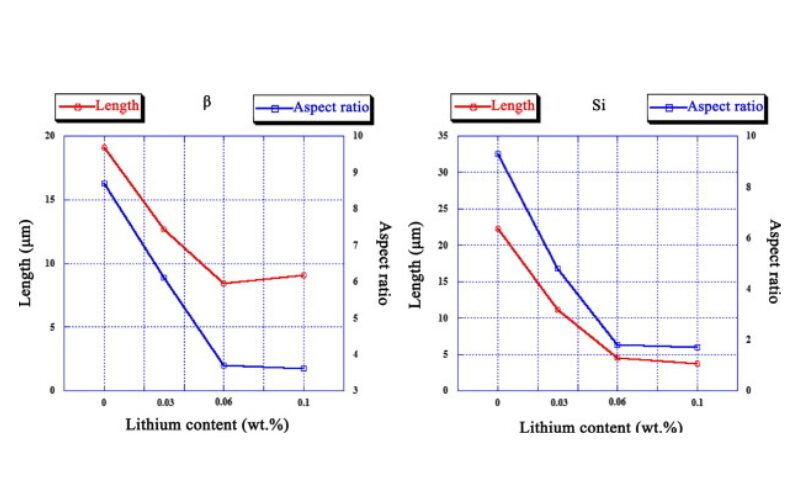

Ensisijainen osa A380 alumiinivalu seos on piitä. Sen osuus on noin 7,5-9,5%. Nämä hiukkaset alentavat sulamispistettä ja muodostavat eutektisen faasin alumiinin kanssa.

Pii on haurasta ja kovaa. Siksi se parantaa juoksevuutta ja minimoi kutistumisen. Liiallinen määrä (>9,5%) ei kuitenkaan aina ole sopiva. Tämä johtaa karkeiden hiukkasten kertymiseen, mikä vaikuttaa sitkeyteen.

Kupari (Cu):

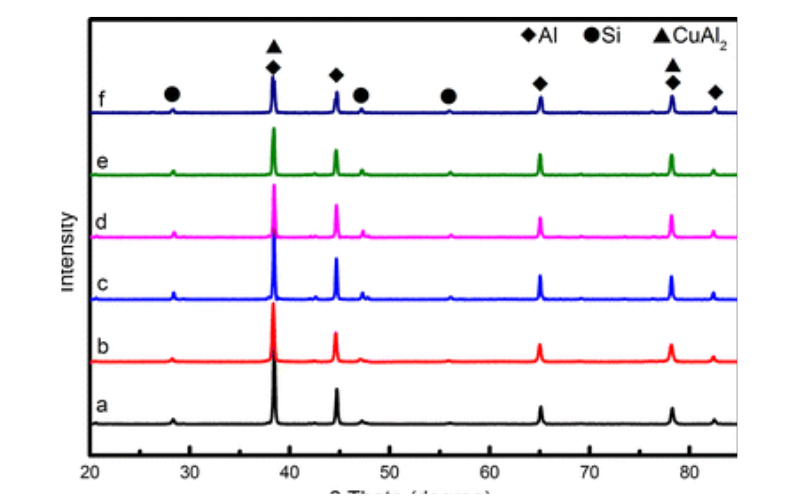

2,5-3,5% kuparipitoisuutta sekoitetaan alumiinimetalliin, jotta saadaan aikaan korkea lujuus. Se muodostaa Al₂Cu-saostumia vanhenemisen aikana.

Yli 3,5% kuparielementin lisääminen aiheuttaa ongelmia jähmettymisen aikana. Se aiheuttaa kuumahalkeilua.

Rauta (Fe):

Raudan määrä A380:n painevalualumiiniseoksessa on noin 0,5-1,5%. Tämä metalli estää sulan valuharkon tarttumisen muottiin. Tämä johtuu siitä, että on olemassa AlFeSi-yhdisteitä. Se on tarpeeksi kovaa käsiteltäväksi. Raudan liiallinen käyttö, yli 1,5 %, hauras β-AlFeSi-rakenne. Se alentaa sitkeyden vaikutusta.

Mangaani (Mn):

Alumiinipohjainen seos A380 koostuu 0,1-0,5% mangaanista. Se vaihtaa vaarallisen β-AlFeSi-faasin vähiten vahingoittavaan α-AlFeMnSi-faasiin. Ne myös jalostavat jyviä jähmettymisen aikana.

Magnesium (Mg):

Magnesiumin määrä (0,1-0,5%) yhdistyy piipitoisuuteen ja muodostaa Mg₂Si-sakkaita. Se lisää kovuutta. Valettavuus kuitenkin heikkenee, kun mg on yli >0,5%.

Sinkki (Zn):

Sinkkiseoksen 0,1-0,5% minimoi vaikutuksen A380-alumiinivaluseokseen. Tästä huolimatta se aiheuttaa korroosionkestävyyden heikkenemistä. Tämä tapahtuu yleensä, kun läsnä on epäpuhtaudet.

Hivenaineet:

- Jopa 0,5% nikkeliä tuottaa paremman korkean lämpötilan vakauden. Tämä johtuu sen Al₃Ni-faasin muodostumisesta.

- Tinan (Sn) ja lyijyn (Pb) pitoisuudet, jotka ovat alle 0,1%, parantavat työstettävyyttä. Se vaikuttaa kuitenkin hitsattavuuteen.

- Kromin (Cr) lisääminen <0,1% hienontaa jyviä.

Standardit:

ASTM B85 -muodossa A380-die casting-alumiiniseoksen eritelmässä on tietyt rajat. Esimerkiksi Fe ≤1,5%, Cu ≤3,5%. Siinä määrätään, että koostumuksen on läpäistävä kemiallinen testaus spektrometrisesti.

2. Fysikaaliset ominaisuudet

- Tiheys: 2,7 g/cm³.

- Sulamisalue: 565°C - 630°C

- Lämmönjohtavuus: 100 W/m-K 25 °C:ssa.

- Sähkönjohtavuus: 35% IACS

- Lämpölaajeneminen: 21,8 µm/m-°C (20-100°C)

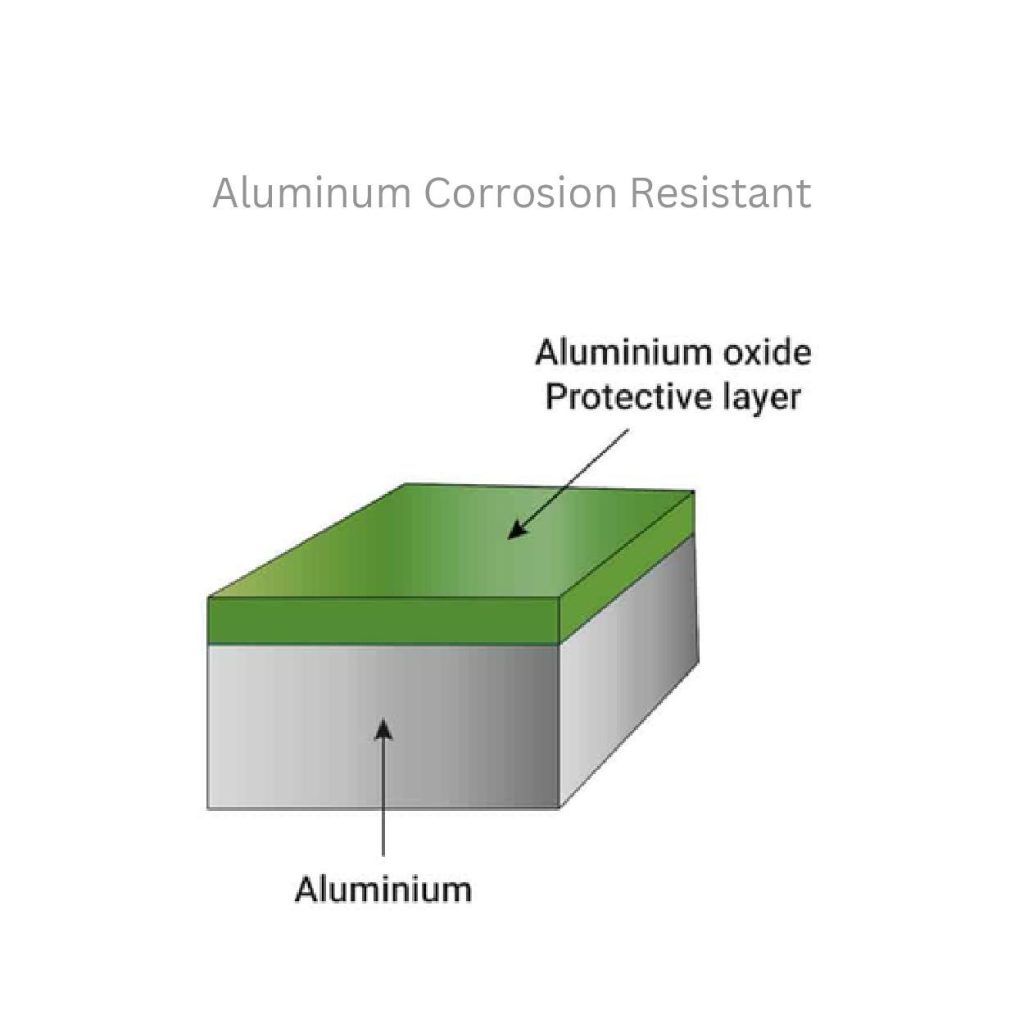

- Korroosionkestävyys: Korroosionkestävyys: Kohtalainen

3. Mekaaniset ominaisuudet

A. Lujuus ja sitkeys:

Valettuna (ei lämpökäsittelyä):

- Murtovetolujuus (UTS): 325 MPa.

- Myötölujuus (YS): 160 MPa 0.2% offsetilla.

- Pidennys: 3% (jota rajoittaa sen korkea piipitoisuus sekä hauraat α-AlFeMnSi- ja β-AlFeSi-faasit).

- Kovuus: 80 HB (Brinell).

T5 Lämpötila:

- Vanhentaminen 150-200 °C:ssa 2-8 tuntia.

- UTS: 330 MPa

- YS: 170 MPa.

- Venymä: 2%

- Kovuus: 85 HB

T6 Temper:

- Liuotettu 500 °C:ssa 4-12 tuntia + Vanhentaminen

- UTS: 350 MPa

- YS: 185 MPa.

- Venymä: 2.5%

- Kovuus: 90 HB

B. Mikrorakenne:

A380-alumiinin painevaluseos muodostaa 50-200 µm:n raekoon primäärimatriisina.

Intermetalliset faasit:

- α-AlFeMnSi:n levymäiset hiukkaset, joiden pitkäikäisyys on 5-20 µm, parantavat kulutuskestävyyttä.

- Neulanmuotoiset faasit (β-AlFeSi), joiden paksuus on 10-30 µm, osoittavat särön induktiokohtia.

- Mn-elementit parantavat raekokoa, jolloin se pienenee <100 µm:iin. Ne parantavat sitkeyttä.

C. Erikoistuneet ominaisuudet:

A380-seoksella on hyvä väsymislujuus, joka on 150 MPa 10⁷-syklissä (R = -1). Tämä ominaisuus on edullinen moottorin kiinnikkeiden valmistuksessa.

Lisäksi tämän harkon leikkauslujuus on noin 200 MPa. Se on erittäin tärkeää kierteiden luomiseksi tai erilaisten kokoonpanojen kiinnittämiseksi.

Kaiken edellä mainitun lisäksi seoksen iskunkestävyys (Charpy-testi) on rajoitettu 5 J 25 °C:ssa. Tämä rajoitus minimoi myös sen käytön dynaamisissa kuormituksissa.

D. Lämpötilan vaikutukset:

Korkeammat lämpötilat ovat syynä karkeiden hiukkasten saostumiseen. Tämän vuoksi UTS laskee 260 MPa:iin (-20%).

Kun lämpötila on alle -50 °C, kovuus nousee noin 88 HB (+10%). Tämä johtuu siitä, että dislokaatioiden liike hidastuu.

Sovellukset A380 alumiini Die Casting Alloy sovellukset

1. Autoteollisuuden käyttö

Seos A380 painevalumateriaalin lujuus-painosuhde tekee siitä optimaalisen valinnan. Siksi autoteollisuus käyttää sitä monissa eri sovelluksissaan. Tällaisia ovat esimerkiksi a380 painevaletut moottorin kannattimet, alumiininen painevalettu moottorikotelo, ja muut A380-autojen valukappaleet.

Tärkeimmät komponentit ja ominaisuudet:

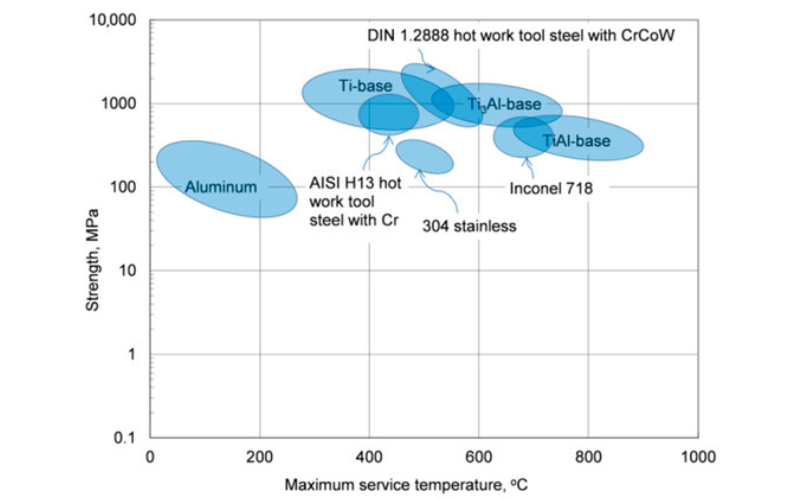

Autoteollisuuden osien, kuten kiinnikkeiden ja koteloiden, murtovetolujuus on noin 325 MPa. Ne myös estävät liiallisen kuumuuden jopa 200 °C:n lämpötilaan asti.

Tämä tarkoittaa, että osa ei vaadi enempää energiaa tai polttoaineen kulutusta kuin vanhemmat rautalohkot.

Termiset ja mekaaniset edut:

Valmistajat hyödyntävät A380-ruiskuvalualumiiniseoksen lämmönjohtavuutta (100 W/m-K) sylinterinpäissä.

Niillä on tehokas lämmöntuotto. Niissä piimateriaali virtaa sujuvasti valun aikana ja voi ottaa minkä tahansa monimutkaisen muodon.

Kestävyys ja rajoitukset:

T6-karkaisun jälkeen vaihteistokotelot olisivat kovempia. Sillä saavutetaan 90 HB:n kovuus.

Osat eivät kuitenkaan vastaa sitkeysvaatimuksia, mikä rajoittaa niiden käyttöä iskualttiissa sovelluksissa. Tämän vuoksi kriittisten osien valmistukseen käytetään sen korvaavia seoksia, kuten A383:a.

Aerospace sovellukset A380 Die Casting Alumiiniseos alumiiniseos

Muiden kuin rakenteellisten komponenttien käyttö:

A380-kuulavaluseosvaluharkon lujuus- ja valettavuusominaisuudet tekevät siitä suositeltavan. Ilmailu- ja avaruusteollisuus käyttää sitä spoilerien koteloiden, siivekkeiden kiinnikkeiden ja siivekkeiden kiinnikkeiden valmistukseen.

Lämpötila ja lujuus:

Tämä metalliseos kestää kohtalaisia lämpötiloja (-50°C - 150°C). Niiden myötölujuus on 185 MPa T6-karkaisun jälkeen. Tämä käsittely tekee niistä sopivampia lennonvalvontalaitteisiin.

Tarkkuusvalun edut

A380-merkkinen painevalumateriaali on sopivan valukykyinen, ja se kestää kaikkein monimutkaisimmankin profiilin. Tämän vuoksi sitä voidaan käyttää esimerkiksi peräsimen saranoihin mittatarkasti.

Rajoitukset ja parannukset:

Vaikka seoksella on monia poikkeuksellisia ominaisuuksia, se ei kuitenkaan vastaa lentokoneluokan (7075) ominaisuuksia. Esimerkiksi lujatekoinen takomaseos.

Parannus, jonka voit tehdä siihen, on kestävyys kosteissa olosuhteissa. Tämä voidaan tehdä T6-lämpöprosessilla tai korroosionestopinnoitteilla.

Muut teollisuuden sovellukset A380 Die Casting Alumiiniseos

Rakennusalan käyttötarkoitukset:

Rakennusalalla A380-alumiinivaluseosta valetaan arkkitehtuurimuotteja ja ikkunankehyksiä.

Toimiala hyödyntää optimaalisimpia piirteitään. Se on korroosionkestävyydellä ja tarkkuuden tiukoilla toleransseilla.

Merenkulun sovellukset:

A380-kuormavaluseoksen kestävyys luo pitkäikäisiä ja vahvoja osia moottorin kiinnikkeisiin ja kannen varusteisiin.

Käsittely, kuten anodisointi, parantaa lisäksi kestävyyttä suolavettä vastaan.

Sähköalan edut:

Tästä materiaalista on hyötyä jäähdytyslevyjen ja moottorikoteloiden valmistuksessa. Se antaa niille hyvän IACS:n ja lämmönjohtavuuden. Siksi tämä vaihtoehto on kustannustehokas tarjous.

Toimialakohtaiset edut:

A380-ruiskuvalualumiiniseoksen tärkeimpiä ominaisuuksia ovat tavallisimmin mittapysyvyys koko rakentamisessa ja korroosionkestävyys merenkulussa.

Lämmönhallintapuvut ovat puolestaan sähköjärjestelmiä varten. Tämä tarkoittaa, että alumiinin A380-ruiskuvaluseos kuuluu monipuolisen metallin luokkaan.

Casting ominaisuudet A380 Die Casting alumiiniseos alumiiniseoksesta

Valuprosessi

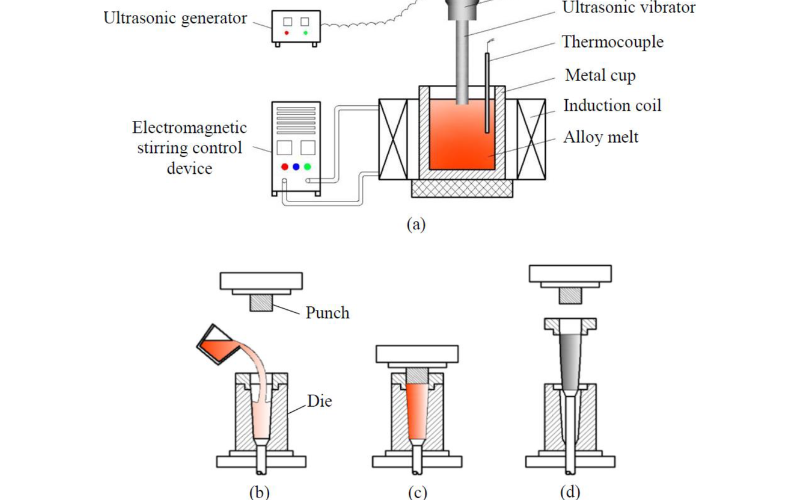

Koska A380-merkkisen painevaluseoksen juoksevuus on paljon parempi, se valetaan prosessiparametreilla. Näihin parametreihin kuuluvat 660-680 °C:n sulamispisteet ja 30-150 MPa:n ruiskutuspaineet.

Muottiinvalu:

Alumiinin painevalu on paras tekniikka A380 alumiiniseos. Se tuottaa tulostulokset muutamassa minuutissa ja antaa tiukan toleranssin. Tässä prosessissa on kuitenkin vaarana, että muotti tarttuu rautahiukkasiin, voit käyttää tätä prosessia luodaksesi a380 painevaletut moottorin kannattimet ja alumiininen painevalettu moottorikotelo autoteollisuuden komponenttien osalta,

Hiekkavalu:

Hiekkavalussa ei tarvitse käyttää korkeaa painetta tai korkeita lämpötiloja. Tämä johtuu siitä, että se muodostaa profiilin muodon sulasta seoksesta, jossa käytetään pienempää määrää (1-5 painetta 600-650 °C:seen).

Tätä prosessia voidaan käyttää pitempien osien, kuten moottorilohkojen, valamiseen. Se on kuitenkin hyvin hidas ja tuottaa karheita pintoja.

Kestomuottivalu:

Kestomuottivalu tarjoaa tasapainoisen kustannushyödyn ja tarkkuutta.

Se toimii 630-670 °C:n lämpötilassa.

Oikeat jäähdytysnopeudet ovat välttämättömiä jähmettymisen hallitsemiseksi. Näin vähennetään kuumien repeämien riskiä.

Valuviat

Valmistuksen aikana ilmenevät valuviat voivat olla huokoisuutta, kutistumista tai sulkeumia.

- Huokoisuus: Valuun sekoittunut ilma tai kaasut aiheuttavat huokoisuutta. Selvitä se röntgentarkastuksella. Tämän hallitsemiseksi voidaan käyttää tyhjiökaasutusta.

- Kutistuminen: Valun epätasainen jäähtyminen aiheuttaa kappaleiden kutistumista. Lämpösimulointiohjelmisto auttaa kuumien kohtien analysoinnissa. Torju nämä virheet optimoidulla syöttölaitteen suunnittelulla.

- Sisällyttäminen: Se tapahtuu epäpuhtauksien läsnäolon vuoksi. Suodata metalli ennen käyttöä hiukkaskoon minimoimiseksi. Valitse myös esilämmitysmuottitekniikat.

Lämpökäsittely

Liuoksen lämpökäsittely:

Tällaisessa käsittelyssä painevalun valmistajat lämmittävät metallia 500 °C:ssa 4-12 tunnin ajan. Näin se liuottaa Al₂Cu-saostumat. Tämä tapahtuu jäähdytysnopeudella > 100 °C/s (sammutusvesi).

Keinotekoinen vanheneminen

Keinotekoinen vanhentaminen, kuten T6-karkaisutekniikka, toimii 150-200 °C:ssa 2-8 tunnin ajan. Se tuottaa harkkoihin liiallisen lujuuden. Tätä varten ne muodostavat Mg₂Si- ja Al₂Cu-faaseja. Se nostaa myös kovuutta.

Yli 250 °C:n lämpötilan vanhentaminen johtaa kuitenkin karkeaan saostumiseen. Se vaikuttaa lujuuteen ja vähentää sitä jopa 15 prosenttia.

Myös T6-karkaisu parantaa väsymiskestävyyttä ja tekee hienostuneesta mikrorakenteesta hienostuneen. Tästä huolimatta se alentaa venymisnopeutta jopa 2,5%:hen.

Korroosionkestävyys A380 Die Casting Alumiiniseos

Korroosiomekanismit:

A380-koneissa on mahdollista, että kloridipitoiset alueet, kuten rannikot, aiheuttavat pistekorroosiota. Samanlaista on myös rakokorroosio, jota esiintyy pysähtyneissä paikoissa (pulttien alla).

Galvaaninen korroosio tapahtuu, kun sähkökemiallisia potentiaalieroja esiintyy. Myös rauta- ja kuparipitoisuus on syynä korroosion pahenemiseen.

Suojaus korroosiolta:

Osien suojaamiseen korroosiolta on monia vaihtoehtoja. Niistä anodisointi on yksi, jossa lisätään 10-25 µm:n oksidikerros.

Kromausprosessi auttaa pääsemään eroon kosteudesta tai vastustamaan suolaa. Samalla maalipinnoitteet (epoksi) lisäävät lujuutta estämällä altistumisen.

Muita vaihtoehtoja ovat jauhemaalit ja tiivisteet. Ne parantavat merenkulun tai autoteollisuuden osien suorituskykyä ja lisäävät kestävyyttä.

Koneistus ja valmistus A380 Die Casting alumiiniseos alumiiniseos

Koneistus:

Luokitus on 65 - 70%, alumiiniseos a380 on erittäin helppo työstää. Se sisältää liitännäiselementtejä, jotka voivat olla kovia, kuten piihiukkasia. Tätä varten voit käyttää kovametalli- tai PCD-työkaluja sen leikkaamiseen.

Esimerkiksi 15°:n harjakulma ja terävät reunat auttavat leikkaamisessa. Kuten kuvasta näkyy, leikkaa nopeudella 300-500 m/mi, syöttö 0,5 mm/rev ja syvyys ≤3,25 mm.

Oikeanlaisilla jäähdytystekniikoilla voidaan myös välttää työkalujen ylikuumeneminen ja lisätä niiden kestävyyttä.

Valmistus:

A380-alumiiniseosmateriaalia on melko vaikea hitsata. Koska se halkeilee. Mutta voit käyttää kitkan sekoitushitsausta. Se tekee hyvää työtä 500-1500 RPM, 1-3 mm/s.

Myös esilämmitys ja alumiinisilikonitäyteaine auttavat myös juottamisessa. Kiinnittämistä tai niittaamista varten sinun on työskenneltävä käsin lävistämällä tai käytettävä kovia niittejä, kuten 1-5 mm:n niittejä.

Johtopäätökset:

A380:n painevalu alumiini on tärkein metalli. Se sisältää vähemmän painoa mutta sitkeää sisältöä. Niiden erinomaisen valettavuuden ansiosta voit valmistaa useita sovelluksia, joilla on vaikuttava lämmönkestävyys. Se on yhdistelmä kustannustehokkuutta ja tasapainoisia suorittajia.

Saatat kuitenkin joutua kamppailemaan sen vähäisen sitkeyden kanssa. T6-karkaisu ja pinnoitteet voivat parantaa sen kestävyyttä. Siksi se on tärkeä useimmille suurille teollisuudenaloille, kuten autoteollisuudelle ja teollisuudelle.

0 kommenttia