Alumiiniseokset valitaan usein teknisiin tarkoituksiin niiden hyvien mekaanisten ominaisuuksien, keveyden ja korroosionkestävyyden ansiosta. Näistä AlSi10Mg tunnetaan korkeasta suorituskyvystään tarkkuusvalussa ja lisäainevalmistuksessa. AlSi10Mg on alumiiniseos, jolla on hyvä suorituskyky, ja se valitaan usein valu- ja lisäainevalmistusprosesseihin. AlSi10Mg:hen lisätty pii ja magnesium parantavat sekä sen mekaanisia että lämpöominaisuuksia, minkä vuoksi se soveltuu osiin, joiden on kestettävä monimutkaisia ja voimakkaita rasituksia. AlSi10Mg-valua käyttämällä valmistajat valmistavat osia, jotka ovat kevyitä, kestäviä ja joissa on hienoja ja tarkkoja yksityiskohtia. Metallien 3D-tulostus on tehnyt AlSi10Mg:stä entistä tärkeämmän nykyisessä suunnittelussa ja tuotannossa, jossa se loistaa sekä mukautuvuudellaan että sitkeydellään.

Tässä artikkelissa selitetään AlSi10Mg-valutekniikkaa, sen etuja, yleisiä käyttötapoja ja sitä, miksi se on laajalti valittu ilmailu- ja avaruusalalla, autoteollisuudessa ja lääketieteellisessä tekniikassa.

Mikä on AlSi10Mg?

AlSi10Mg on eräänlainen kevytalumiiniseos, joka koostuu pääasiassa alumiinista (Al), piistä (Si) ja magnesiumista (Mg). Yleensä AlSi10Mg sisältää 89-91% alumiinia, 9-11% piitä ja 0,2-0,45% magnesiumia. Näiden seosaineiden yhdistelmä tekee AlSi10Mg:stä: Se tunnetaan vahvasta mutta kevyestä rakenteestaan, hyvästä johtavuudestaan ja erinomaisesta korroosiosuojauksestaan.

Pii saa seoksen kulkemaan tasaisesti valun aikana, kun taas magnesium parantaa lujuutta ja kovuutta ikäkovettumisen ansiosta. Tuloksena on materiaali, jolla on hyvä lujuus paineessa ja joka kestää kuumuutta.

Mitä on AlSi10Mg-valu?

AlSi10Mg-valussa sulaa AlSi10Mg-seosta kaadetaan muotteihin monimutkaisten osien ja kappaleiden valmistamiseksi. On mahdollista käyttää useita valutekniikoita, esim:

- Muottiinvalu: Kuuma alumiini pakotetaan teräsmuottiin suuren paineen avulla.

- Hiekkavalu: Hiekkamuotteja käytetään klassisessa valuprosessissa.

- Sijoitusvalu: Prosessia kutsutaan usein kadotetun vahan valuksi, ja se mahdollistaa erittäin tarkkojen osien valmistuksen.

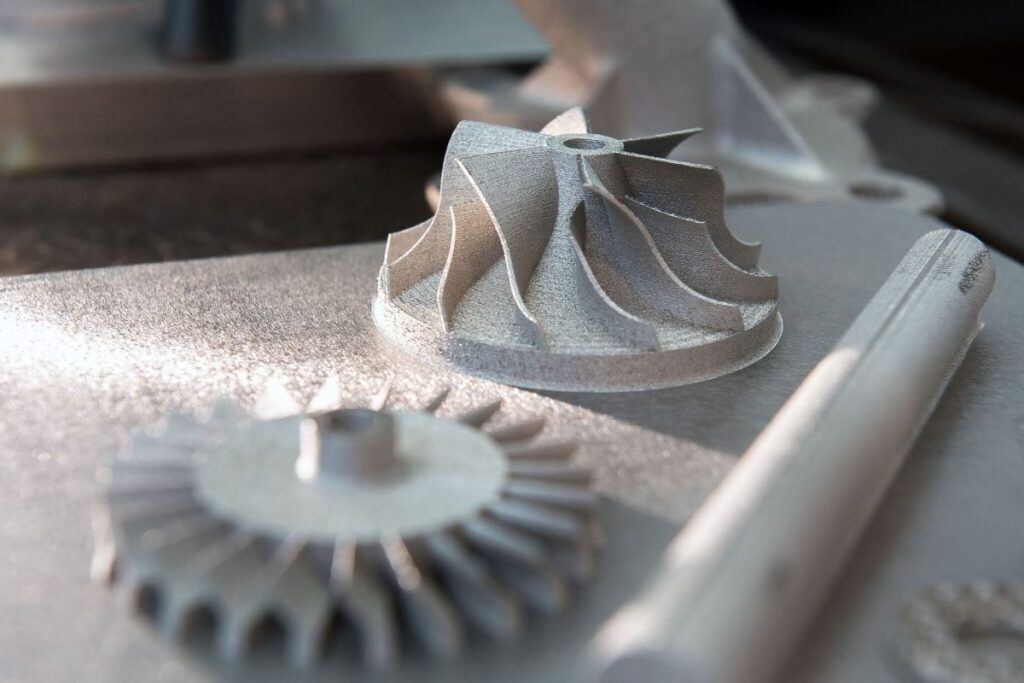

Nykyaikaisessa valmistusmaailmassa AlSi10Mg-valua käytetään usein yhdessä additiivisten tekniikoiden, kuten SLM:n tai DMLS:n, kanssa. Prosessissa AlSi10Mg-jauheen kerroksittainen sulattaminen yhdistetään lähes valmiiden osien luomiseen erittäin hyvällä tarkkuudella.

AlSi10Mg:n kemiallinen koostumus

Tässä alumiiniseoksessa on runsaasti piitä sekä magnesiumia ja muutamia muita hivenaineita. Tarkkaa koostumusta hallitaan tarkasti, jotta valun, lujuuden ja korroosiosuojauksen yhdistelmä olisi paras mahdollinen.

Tyypillinen koostumus (% painosta):

| Elementti | Sisältö (%) | Toiminto |

| Alumiini (Al) | Tasapaino (~85-91%) | Perusmetalli on kevyttä ja korroosionkestävää |

| Pii (Si) | 9,0 - 11,0% | Parantaa juoksevuutta, kulutuskestävyyttä ja vähentää kutistumista. |

| Magnesium (Mg) | 0,20 - 0,45% | Parantaa lujuutta ikäkovettumisen ansiosta |

| Rauta (Fe) | ≤ 0,55% | Epäpuhtaudet; pidetään vähäisinä sitkeyden ja korroosionkestävyyden säilyttämiseksi. |

| Kupari (Cu) | ≤ 0,05% | Vapaaehtoinen; voi hieman parantaa lujuutta, mutta heikentää korroosionkestävyyttä. |

| Sinkki (Zn) | ≤ 0,10% | Pidetään yleensä alhaisena kuumahalkeilun välttämiseksi |

| Mangaani (Mn) | ≤ 0,45% | Parantaa lujuutta ja korroosionkestävyyttä |

| Titaani (Ti) | ≤ 0,15% | Auttaa hienosäätämään raerakennetta |

| Nikkeli (Ni) | ≤ 0,05% | Rajoitettu käyttö korroosionkestävyyteen kohdistuvan vaikutuksen vuoksi. |

Tärkeimmät huomautukset:

- Suuri piipitoisuus tekee AlSi10Mg:stä huomattavan valukelpoisen ja kulutusta kestävän.

- Magnesium on tärkeää, jotta seos voidaan lujittaa lämpökäsittelyllä.

- Mn:n, Ti:n ja Fe:n kaltaiset epäpuhtaudet pidetään tiukasti kurissa laadun säilyttämiseksi ja haurastumisen tai korroosion estämiseksi.

Tämän täsmällisen koostumuksen ansiosta AlSi10Mg-valu kestää mekaanisia ja fysikaalisia huipputekniikan vaatimuksia.

AlSi10Mg:n mekaaniset ominaisuudet

AlSi10Mg:llä on tasapainoiset mekaaniset ominaisuudet - sitä voidaan käyttää sekä veto- että puristusjännityksessä, suurissa rasituksissa ja korkean suorituskyvyn sovelluksissa. Nämä ominaisuudet voivat vaihdella hieman valmistusprosessin (valu vs. 3D-tulostus) ja aineiden lämpökäsittelyn suhteen.

AlSi10Mg:n yleiset mekaaniset ominaisuudet ovat seuraavat:

| Kiinteistö | As-Built (3D-tulostettu) | Lämpökäsitelty (T6 tai vastaava) |

| Vetolujuus | 320-370 MPa | 400-460 MPa |

| Myötölujuus | 200-240 MPa | 250-300 MPa |

| Murtovenymä | 2-4% | 4-8% |

| Kovuus (Brinell) | ~110 HB | ~130 HB |

| Tiheys | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Kimmomoduuli | ~70 GPa | ~70 GPa |

| Väsymislujuus | ~90 MPa | ~120 MPa |

Tärkeimmät huomautukset:

- Vetolujuutta voidaan parantaa huomattavasti asianmukaisella lämpökäsittelyllä, joten materiaali soveltuu hyvin rakenne- ja kantaviin osiin.

- Venyminen tehostaa myös jälkikäsittelyä, jolloin dynaamisesti kuormitetuissa osissa saavutetaan suurempi sitkeys.

- Kovuus ja väsymiskestävyys eli kestävyys toistuvassa rasituksessa ovat tärkeitä autojen ja ilmailu- ja avaruusteollisuuden komponenteissa.

Näiden ominaisuuksien ansiosta AlSi10Mg-valu on hyvä vaihtoehto tapauksissa, joissa sekä painonsäästö että mekaaninen suorituskyky ovat tärkeitä.

AlSi10Mg:n fysikaaliset ominaisuudet

AlSi10Mg tarjoaa hyvän tasapainon kevyen karakterisoinnin ja vakaan fysikaalisen toiminnallisuuden vaihtelun välillä laajassa lämpötilassa. Tällaiset ominaisuudet ovat osa sitä, mikä tekee siitä niin suosittua sekä valtavirta- että lisäainevalmistuksessa.

| Kiinteistö | Tyypillinen arvo |

| Tiheys | ~2,65 g/cm³ |

| Sulamispiste | ~570-595°C |

| Lämmönjohtavuus | ~150-180 W/m-K |

| Lämpölaajenemiskerroin | ~20-22 × 10-⁶ /K |

| Ominaislämpökapasiteetti | ~900 J/kg-K |

| Sähkönjohtavuus | ~30-35% IACS (kansainvälinen hehkutettu kuparistandardi) |

| Solidus Lämpötila | ~570°C |

| Liquidus lämpötila | ~595°C |

Tärkeimmät huomautukset:

- AlSi10Mg:n alhainen tiheys tekee siitä parhaan painoherkillä alueilla, kuten ilmailu- ja avaruusteollisuuden ja autoteollisuuden osissa.

- Korkean lämmönjohtavuuden ansiosta se pystyy johtamaan hyvin lämpöä, mikä on elintärkeää kekseliäisyyden ja moottorin sisäisten komponenttien kannalta.

- Se on sähkönjohtavuudeltaan hyvä, joten se on hyödyllinen niissä osissa, joissa tarvitaan kevyttä sähköistä suorituskykyä, vaikka se ei olekaan yhtä tehokas kuin puhdas alumiini.

Tällainen fysikaalisten ominaisuuksien ja mekaanisten ominaisuuksien hyvän lujuuden yhdistelmä tekee AlSi10Mg-valusta monipuolisen ja luotettavan vaihtoehdon nykyaikaisessa valmistuksessa.

Mikä on AlSi10Mg-valuseos?

AlSi10Mg kuuluu valetut alumiiniseokset jotka sisältävät alumiinia, piitä (9-11%) ja magnesiumia (0,2-0,45%). Sitä valmistetaan, jotta se olisi hyvä lujuuden, alhaisen painon ja korroosionkestävyyden lähde. Sen koostumus mahdollistaa suuren juoksevuuden valuprosessissa, ja se soveltuu pienille, herkille ja monimutkaisille osille.

Tärkeimmät edut

Seos on tunnettu mekaanisen suorituskyvyn ja valmistettavuuden välisestä tasapainosta. Se tarjoaa hienon yhdistelmän vetolujuutta, kovuutta ja kulutuskestävyyttä. Sen lämpökäsiteltävyys mahdollistaa lujuuden ja venymän kaltaisten ominaisuuksien parantamisen, mikä tekee siitä kriittisten rakenneosien materiaalin.

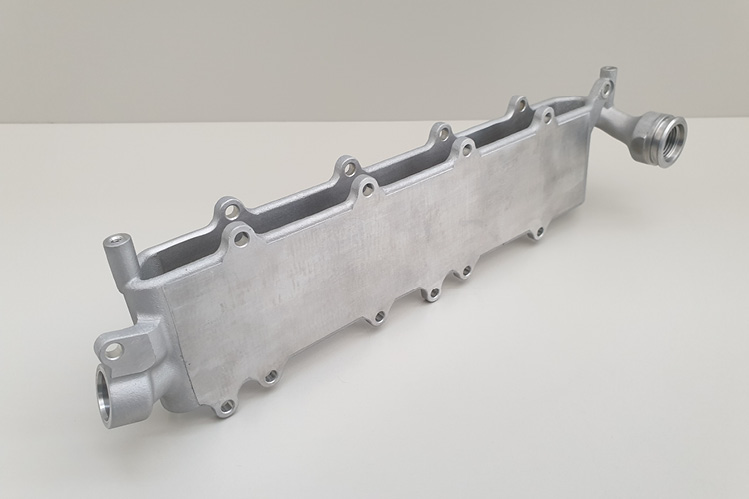

Casting Performance

AlSi10Mg-valu on erittäin hyvin valettavissa erityisesti paine- ja hiekkavaluprosessissa. Sillä voidaan valaa monimutkaisia muotteja, joissa on vain vähän kutistumavikoja. Huokoisuuden ja halkeilun välttämiseksi tarvitaan kuitenkin korkean lämpötilan säätöä ja sulkusuunnittelujärjestelmiä.

Sovellukset

AlSi10Mg on erittäin suosittu autoteollisuudessa, ilmailu- ja avaruusteollisuudessa sekä konepajateollisuudessa. Joitakin yleisiä sovelluksia ovat moottorin osat, kotelot, kiinnikkeet ja kevyet rakenneosat. Erinomaisen hienon mikrorakenteensa ja johdonmukaisen suorituskykynsä ansiosta AlSi10Mg on myös suosiossa lisäainevalmistuksen materiaaleissa, kun metallin 3D-tulostus lisääntyy.

Rajoitukset

Vaikka seos on monipuolinen, se ei ole sitkeää ja on altis halkeilulle, jos sitä ei käsitellä asianmukaisesti. Se on myös keskinkertaisesti hitsattavissa, jolloin on oltava varovainen, kun sitä korjataan tai kootaan hitsaamalla. Lämpökäsittely ja jälkikäsittely tehdään usein parhaiden tulosten saavuttamiseksi.

AlSi10Mg:n edut valussa

AlSi10Mg-valun suosio määräytyy seoksen mekaanisten ja kemiallisten ominaisuuksien erikoisen yhdistelmän perusteella. Katsotaanpa tärkeimpiä etuja:

1. Erinomainen valettavuus

Korkean piipitoisuuden vuoksi AlSi10Mg voi virrata hyvin monimutkaisiin muottipesiin välttäen samalla sisäisiä onteloita. Tämä tekee siitä kätevän ohutseinäisten, yksityiskohtaisten komponenttien valmistuksessa.

2. Ylivoimaiset mekaaniset ominaisuudet

Seoksella on suuri vetolujuus, riittävä väsymiskestävyys ja keskinkertainen kovuus. Lämpökäsittely ja ikäkarkaisu voivat myös parantaa tämän esineen ominaisuuksia entisestään, mikä tekee siitä mahdollisesti kilpailukykyisen muiden kehittyneiden materiaalien kanssa.

3. Korroosionkestävyys

AlSi10Mg:llä on erinomainen korroosionkestävyys erityisesti ilmakehässä ja meriympäristössä. Tämän vuoksi se sopii niille, jotka altistuvat kosteudelle, suolalle tai äärimmäisille lämpötiloille.

4. Kevyt mutta vahva

AlSi10Mg:n alhainen tiheys mahdollistaa kevyen rakenteen ilman lujuuden puutetta, mikä sopii erinomaisesti ilmailu- ja avaruustekniikan sekä autoteollisuuden osiin, joissa painonsäästöt ovat suoraan yhteydessä suorituskykyyn ja tehokkuuteen.

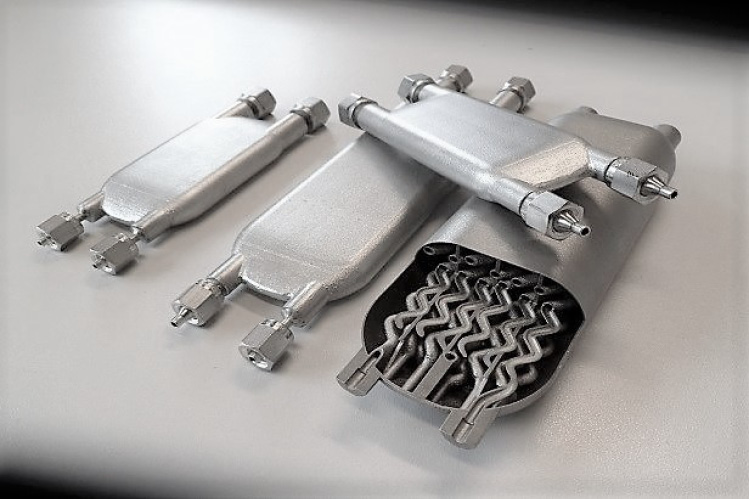

5. Lämmönjohtavuus

Sen hyvä lämmönjohtavuus mahdollistaa lämmön haihtumisen moottorin osissa, elektroniikkakoteloissa ja muissa lämpöherkissä sovelluksissa.

AlSi10Mg:n valuprosessi

Valuprosessi sisältää useita olennaisia vaiheita riippumatta siitä, onko kyseessä perinteinen vai additiivinen valmistus.

1. Materiaalin valmistelu

AlSi10Mg-raakaseos tai -jauhe valmistetaan ja testataan, jotta sen koostumus olisi yhdenmukainen. Jauheen morfologialla ja puhtaudella on tärkeä merkitys additiivisessa valmistuksessa.

2. Sulattaminen, valaminen (lasersulatus)

Perinteisessä valussa seos sulatetaan uunissa ja kaadetaan ennalta valmistettuun muottiin. 3D-tulostuksessa jauhe sintrataan laserilla digitaalisesta mallista saadun mallin mukaan.

3. Jähmettyminen ja jäähdytys

Sula seos jähmettyy muotissa. Säilytetty ja säädelty jäähdytys on välttämätöntä sisäisten jännitysten, huokoisuuden tai halkeilun välttämiseksi.

4. Jälkikäsittely

Tämä tarkoittaa puhdistusta, lämpökäsittelyä, koneistusta ja pintakäsittelyä. Esimerkiksi lämpökäsittelyllä voidaan merkittävästi parantaa lujuutta ja kovuutta aiheuttamalla saostuskarkaisuprosesseja.

Mitä AlSi10Mg-alumiini vastaa?

AlSi10Mg on alumiiniseos, joka on läsnä Euroopassa ja jolla on vahva profiili valu- ja lisäainevalmistusteollisuudessa sen erinomaisen lujuuden, korroosiosuojauksen ja keveyden ansiosta. Se kuuluu eurooppalaisissa standardeissa EN AC-43000 -sarjaan.

Yhdysvaltain vastaava (A360.0 / A360.1)

Amerikassa ei ole tarkkaa vastinetta AlSi10Mg:lle, mutta A360.0:aa voidaan pitää lähimpänä vastaavana (tunnetaan myös nimellä A360.1 muokatussa muodossa). Tämän seoksen pii- ja magnesiumpitoisuudet ovat lähes samanlaiset, ja sillä on samanlaiset mekaaniset ja valuominaisuudet. Sitä käytetään laajalti painevalusovelluksissa.

Saksan vastaava (G-AlSi10Mg)

Saksassa vastaava seos on DIN 1725-2 -standardin mukaan nimeltään G-AlSi10Mg. Se on koostumukseltaan lähes samanlainen kuin AlSi10Mg, ja sitä käytetään auto- ja koneteollisuudessa korkean suorituskyvyn valukappaleissa.

Vastaava kiinalainen (YL104 / ZL104)

Kiinassa AlSi10Mg on sama kuin YL104 tai ZL104, jotka ovat alumiinin standardivaluseoksia. Näitä seoksia käytetään moottorin osissa, koteloissa ja muissa komponenteissa, jotka tarvitsevat lujuutta ja korroosionkestävyyttä.

Japanilainen vastine (AC4CH / AC4C)

Japanissa seoksia, kuten AC4CH ja AC4C, pidetään suorituskyvyltään AlSi10Mg:n rinnalla. Vaikka ne eivät olekaan täsmälleen samanlaisia, ne tarjoavat samankaltaisia pii-magnesium-alumiinikaavoja, joita voidaan käyttää korkealujuuksiseen valuun.

ISO-ekvivalentti (Al-Si10Mg)

ISO 3522:n mukainen AlSi10Mg:n kansainvälinen luokitus on seuraava. Se säilyttää samat kemialliset ja mekaaniset ominaisuudet valmistusstandardeista riippumatta, erityisesti maailmanlaajuisissa 3D-tulostussovelluksissa.

AlSi10Mg-osien suunnitteluohjeet ja rajoitukset

AlSi10Mg-valuja käsiteltäessä on noudatettava hyviä suunnitteluperiaatteita, jotta voidaan taata osan suorituskyky, mittatarkkuus ja pitkäaikaiskestävyys. Vaikka seos tarjoaa erinomaisen valettavuuden ja lujuuden, sillä on kuitenkin joitakin rajoituksia, jotka suunnittelijoiden on otettava huomioon.

1. Seinämän paksuus

AlSi10Mg on paras rakenne, jossa seinämän paksuus on tasainen ja välillä 2-5 mm. Paksuuden nopeat muutokset voivat aiheuttaa sisäisiä jännityksiä, vääntymiä ja täyttymättömyyttä valun tai 3D-tulostuksen aikana. Hitaat siirtymät ja täytteet ovat suositeltavia jännityskeskittymien lieventämisessä.

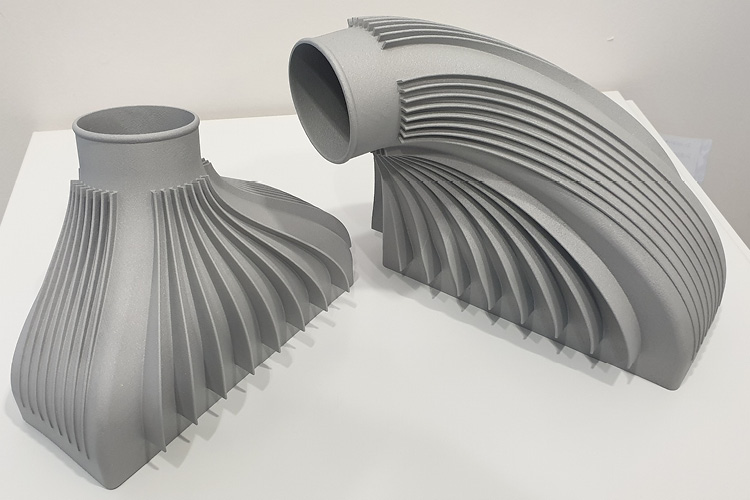

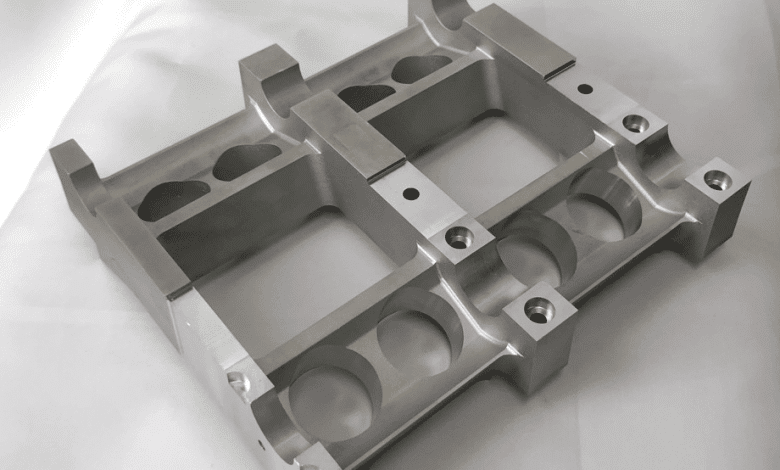

2. Monimutkaiset geometriat

Koska AlSi10Mg on hyvin valettavissa ja mukautettavissa lisäainetuotantoon, sillä voidaan valmistaa monimutkaisia muotoja ja sisäisiä kanavia. Perinteisessä valussa on kuitenkin vältettävä pieniä poikkileikkauksia ja alileikkausta, ellei käytetä kehittyneitä muotteja tai ytimiä. 3D-tulostuksessa saatetaan tarvita tukirakenteita ylikorkeuksia varten.

3. Kutistuminen ja toleranssit

AlSi10Mg, kuten muutkin alumiiniseokset, supistuu jähmettymisprosessissa. Suunnittelijoiden olisi otettava huomioon kutistumisnopeudet (yleensä ~1,1%) ja määriteltävä asianmukaiset toleranssit. Tarkkuussovituksissa, erityisesti vastakkaisten osien kohdalla, saatetaan tarvita myös koneistusvarauksia.

4. Pinnan viimeistely

AlSi10Mg:n valettu tai painettu pintakäsittely voi olla karkea, ja jälkikäsittelyä (esimerkiksi koneistusta, kiillotusta tai kuorintahiontaa) voidaan tarvita. Suunnitteluominaisuuksien olisi mahdollistettava tarvittaessa pääsy jälkikäsittelytyökaluille.

5. Jännityskohdat ja terävät reunat

AlSi10Mg-osat voivat kärsiä terävistä kulmista, jotka voivat vaurioitua, jos halkeama voi syntyä tällaisiin kulmiin. Käytä täytteitä ja tasaisia muutoksia aina kun se on mahdollista. Varmista painon tasainen jakautuminen optimoidulla geometrialla varustetuille kuormankantajille.

6. Lämpökäsittelyn yhteensopivuus

Valun jälkeiset lämpökäsittelyprosessit, kuten T6 tai vanhentaminen, voivat aiheuttaa merkityksettömiä mittamuutoksia, ja tämä olisi otettava huomioon suunnittelussa. Piirteet, joissa on tiukat toleranssit, olisi koneistettava lämpökäsittelyn jälkeen.

7. Rakennussuunta (3D-tulostusta varten)

Additiivisessa valmistuksessa kappaleen suuntaus vaikuttaa lujuuteen, pinnanlaatuun ja tukirakenteeseen. Suuntaus olisi optimoitava, jotta voidaan minimoida vääntyminen, tukea ja säilyttää mekaaninen suorituskyky.

Huomioon otettavat rajoitukset

- Ei sovellu erittäin sitkeille osille - Vaikka AlSi10Mg on vahva, sen venymä on rajallinen verrattuna joihinkin muokattaviin seoksiin.

- Huono hitsattavuus - Hitsaus on liitos, jossa tarvitaan erityistä huomiota, ja väärä menettely voi heikentää osaa.

- Huokoisuusriski - Jos valukontrollia ei pidetä yllä, huokoisuus voi vaarantaa osan eheyden, varsinkin painetiiviissä sovelluksissa.

Käyttämällä näitä suunnitteluohjeita ja ymmärtämällä niiden rajoitukset insinöörit voivat optimoida AlSi10Mg-valukappaleiden suorituskyvyn ja luotettavuuden perinteisten ja kehittyneiden valmistusprosessien osalta.

AlSi10Mg-valun sovellukset

Ainutlaatuisen ominaisuusyhdistelmän ansiosta AlSi10Mg-valua käytetään kaikilla korkean suorituskyvyn eri aloilla:

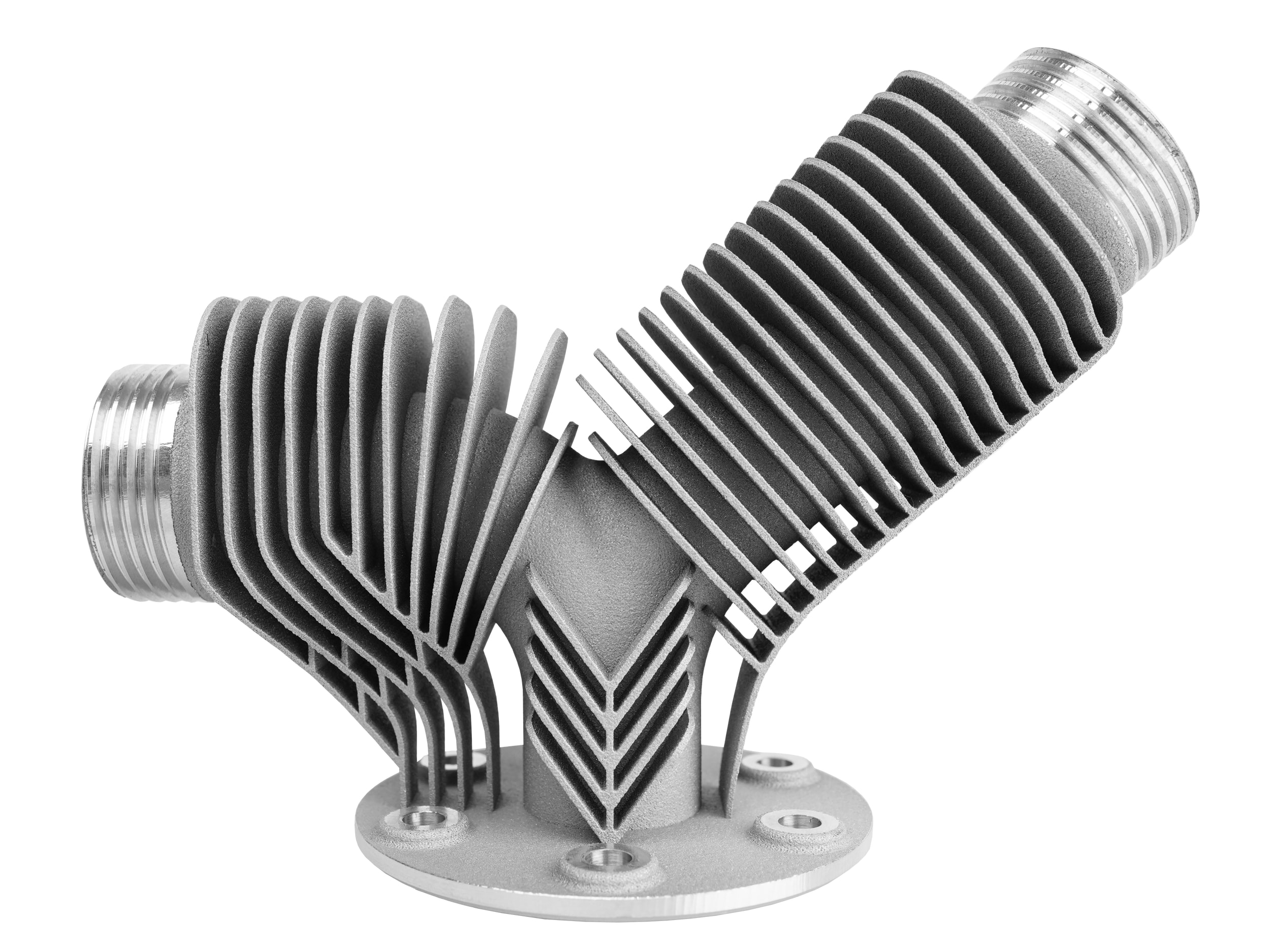

1. Ilmailu- ja avaruusteollisuus

Seoksen korkean lujuuden ja alhaisen painon ansiosta esimerkiksi kiinnikkeet, kotelot ja rakenteelliset tuet ovat suorituskyvyltään ja painoltaan parempia. Additiivinen valmistus mahdollistaa monimutkaisen geometrian, jota ei aiemmin ole voitu tehdä tai joka on ollut tarpeettoman kallista.

2. Autoteollisuus

Moottorilohkojen komponentit, voimansiirto ja kevyet jousitusosat ovat tyypillisiä materiaaleja, joita käsitellään AlSi10Mg-valulla. Tämän metalliseoksen kyky kestää korkeita lämpötiloja ja mekaanisia kuormituksia sekä kestää materiaaleja, joilla on lämpövaikutusten voimakkuus tai tahmeat materiaalit, tekee siitä täydellisen tällaisiin sovelluksiin.

3. Lääkinnälliset laitteet

AlSi10Mg on bioyhteensopiva ja korroosionkestävä, joten sitä voidaan käyttää kirurgisissa instrumenteissa ja ortopedisissä laitteissa erityisesti silloin, kun tarvitaan tarkkuutta ja mittatilaustyönä valmistettuja osia.

4. Robotiikka ja automaatio

AlSi10Mg-valun ansiosta tämän materiaalin keveyttä ja jäykkyyttä voidaan hyödyntää robottivarsien, anturikiinnikkeiden ja muiden tarkkuuskomponenttien valmistuksessa.

5. Viihde-elektroniikka

Seosten lämmönjohtavuutta ja korroosionkestävyyttä hyödynnetään huipputehokkaan elektroniikan jäähdytyslevyissä ja koteloissa.

AlSi10Mg-valun haasteet

Vaikka AlSi10Mg-valu on yleinen valuvaihtoehto ja sen lujuuden, keveyden ja erinomaisen valettavuuden arvokkaat arvot, AlSi10Mg-valuun liittyy useita haasteita, jotka valmistajien ja insinöörien olisi otettava huomioon tuotannossa. Yleisimmät ongelmat on lueteltu jäljempänä:

1. Huokoisuuden muodostuminen

Huokoisuus AlSi10Mg-valukappaleissa on yleinen ilmiö, joka johtuu kaasujen sulkemisesta tai kutistumisesta jähmettymisprosessin aikana. Se voi aiheuttaa mekaanisten ominaisuuksien heikkenemistä ja tiivistysominaisuuksien heikkenemistä. Optimaalinen muotin suunnittelu, kaasunpoisto ja jäähdytysnopeuden hallinta ovat tärkeitä huokoisuuden minimoimiseksi.

2. Kuuma repiminen ja halkeilu

Korkean piipitoisuutensa vuoksi AlSi10Mg on altis kuumarepeämiselle, kun komponentti jähmettyy. Tämä tapahtuu, kun metalli supistuu , vaikka se on osittain sulaa, ja se muodostaa halkeamia. Jähmettymisnopeuden ja muottilämpötilan tarkka hallinta auttaa minimoimaan tämän riskin.

3. Hapettuminen sulatuksen aikana

Kaikki alumiiniseokset, myös AlSi10Mg, reagoivat voimakkaasti hapen kanssa. Kun se altistuu ilmalle sulatuksen yhteydessä, muodostuu oksidipintakerros, joka voi vaikuttaa valuun. Hapettumista voidaan lieventää käyttämällä suojakaasuja, vuonoja tai sulattamalla tyhjiössä.

4. Mittatarkkuuteen liittyvät kysymykset

Monimittaisia muotoja on vaikea ylläpitää myös monimutkaisissa osissa, varsinkin kun käytetään perinteistä hiekkavalua. Muotin kuluminen, metallin kutistuminen ja huono lämpötilan säätö voivat johtaa poikkeamiin. Useimmissa tapauksissa painevalun tai 3D-tulostuksen käyttö tuottaa paremmat toleranssit.

5. Rajoitettu hitsattavuus

AlSi10Mg on huonosti hitsattavissa erityisesti valussa. Hitsausliitoksesta voi aiheutua huokoisuutta ja rakennevikoja, ellei käytetä erikoistekniikoita, kuten TIG-hitsausta sopivalla lisäaineella. Esilämmitys ja hitsaukseen kohdistuva lämpö on yleensä tarpeen.

6. Jälkikäsittelyn tarve

Parhaiden mekaanisten ominaisuuksien saavuttamiseksi AlSi10Mg-valukappaleille tehdään yleensä lämpökäsittely T6-karkaisun muodossa. Pintakäsittelyä, kuten koneistusta tai kiillotusta, saatetaan tarvita pinnanlaadun parantamiseksi erityisesti tarkkuuskohteissa.

Kun valmistajat tutkivat näitä haasteita ja ottavat ne huomioon, ne pystyvät tuottamaan korkealaatuisia AlSi10Mg-valukappaleita, joilla on tiukat suorituskyky- ja luotettavuusvaatimukset.

AlSi10Mg-valun tulevaisuus

AlSi10Mg-valun tulevaisuudennäkymät ovat valoisat, erityisesti digitaalisen valmistustekniikan käyttöönoton myötä. Additiivinen valmistus on lisääntymässä, ja insinöörit pystyvät tuottamaan kevyitä rakenteita, jotka on suunniteltu topologian periaatteella joko käytettävän materiaalin määrän vähentämiseksi tai suorituskyvyn parantamiseksi.

Tutkimusta tehdään myös AlSi10Mg:n muunnosten parantamiseksi nanohiukkasvahvisteilla tai hybridiseoksilla, joissa lujuus yhdistyy parempaan sitkeyteen ja väsymiskestävyyteen.

Päätelmä

AlSi10Mg-valussa yhdistyvät uusi materiaalitiede ja nykyaikainen valmistustekniikka. Sen erinomainen lujuus-painosuhde, korroosionkestävyys ja monipuolisuus sekä perinteisen että digitaaliset valutyypit tekevät AlSi10Mg:stä edelleen erittäin suositun materiaalin vaativille teollisuudenaloille. Vaikka tiettyjä teknologisia esteitä on olemassa, tämän alumiiniseoksen pitkän aikavälin edut tekevät siitä olennaisen tärkeän materiaalin tulevaisuuden tekniikan ja tuotannon kannalta.

UKK

1: Mistä AlSi10Mg on valmistettu?

AlSi10Mg on alumiiniseos, joka koostuu pääasiassa alumiinista (Al), piistä (Si) ja magnesiumista (Mg). Normaalisti siinä on 9-11% piitä, 0,2-0,45% magnesiumia ja loput alumiinia. Pii parantaa valettavuutta ja juoksevuutta, kun taas magnesium parantaa lujuutta lämpökäsittelyssä.

2: Mihin AlSi10Mg-valua käytetään?

AlSi10Mg-valua käytetään kevyiden mutta vahvojen osien valmistukseen ilmailu- ja avaruusrakenteisiin, auton moottorin osiin, lääketieteellisiin implantteihin ja elektroniikkakoteloihin. Sen kyky tuottaa monimutkaisia ja lujia osia tekee siitä sopivan täsmäteollisuudelle.

3: Voidaanko AlSi10Mg tulostaa 3D-tulostamalla?

Kyllä, AlSi10Mg on yksi niistä materiaaleista, joilla on suurimmat sovellukset metallin 3D-tulostuksessa, erityisesti kun käytetään sellaisia lähestymistapoja kuin selektiivinen lasersulatus (SLM) tai suora metallin lasersintraus (DMLS). Sen avulla voidaan valmistaa yksityiskohtaisia, vahvoja ja kevyitä osia vähäisellä jälkikäsittelyllä.

4: Tarvitseeko AlSi10Mg lämpökäsittelyä valun jälkeen?

Lämpökäsittely on yleinen AlSi10Mg-valukappaleiden käsittelymenetelmä lujuuden ja kovuuden lisäämiseksi ja siten kestävyyden parantamiseksi. Tällaiset prosessit, kuten liuoksen hehkutus ja keinotekoinen vanhentaminen, parantavat sen suorituskykyä erityisesti kovissa mekaanisissa tai lämpöolosuhteissa.

0 kommenttia