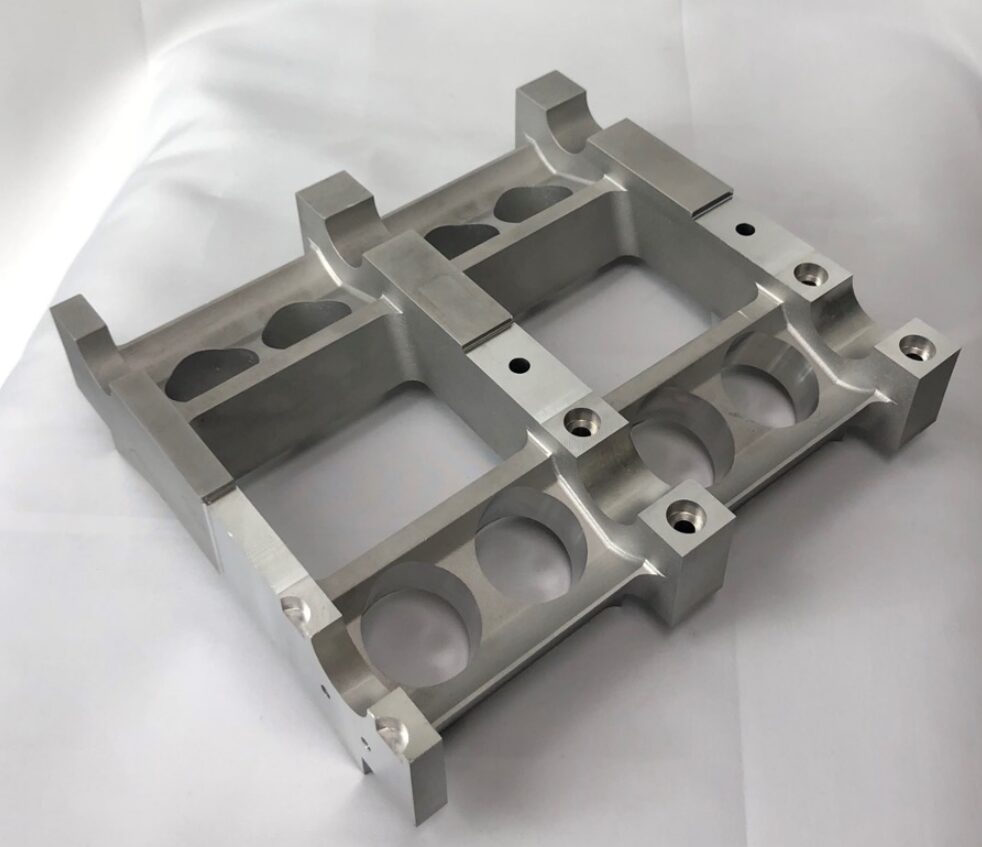

Alumiiniseokset ovat aina olleet tärkeitä valmistusteollisuudessa, lähinnä autoteollisuudessa, ilmailu- ja avaruusteollisuudessa sekä työkalujen valmistuksessa. AlSi10Mg valitaan usein monien myönteisten mekaanisten ja termisten ominaisuuksiensa ansiosta. Koska tämä seos on sekä terästä vahvempi että kevyempi, sillä on suuri merkitys valussa ja lisäainevalmistuksessa, erityisesti valikoivassa lasersulatuksessa (SLM).

Tässä tarkastellaan AlSi10Mg-valu, annetaan tietoa siitä, mikä se on, miksi se on hyödyllinen, ja tärkeimmät tekniset tiedot, mukaan lukien AlSi10Mg-materiaalin ominaisuudet, sen tiheys ja muut asiaankuuluvat tiedot.

Mitä AlSi10Mg tarkoittaa?

AlSi10Mg-seoksella on AlSi10Mg-seoksen alumiini pitoisuus enintään 89%, noin 10% piitä ja pieni määrä magnesiumia, yleensä enintään 0,3%. Rakennustapa on antanut sille tämän nimen. Alumiini 3003 on tunnettu siitä, että se on erittäin luja, korroosionkestävä ja helppo liittää hitsaamalla. Näin ollen additiivinen valmistus soveltuu osiin, jotka ovat vahvoja, kevyitä, joissa on hyvin pieniä virheitä ja jotka voivat toimia pitkään.

AlSi10Mg-seoksella on monia käyttötarkoituksia ilmailu- ja avaruussovelluksissa, nykyaikaisissa autoissa ja teollisuuslaitteissa. Monet käyttävät sitä metallien 3D-tulostukseen, pääasiassa sen edullisen sulamistavan vuoksi.

Yleiskatsaus AlSi10Mg-valuun

Seoksen sulatusprosessi

AlSi10Mg-valun alussa seos sulatetaan lämpötiloissa, jotka ovat yleensä 660 °C:n ja 700 °C:n välillä. Koska seoksen pääainesosat ovat alumiini, pii ja magnesium, sitä on lämmitettävä tasaisesti, jotta seos olisi täysin sulaa. Hapettuminen ja kaasujen imeytyminen estetään, koska nämä vaikutukset voivat heikentää ja vahingoittaa valmista osaa.

Muotin valmistamiseen ja täyttämiseen tarvittavat vaiheet

Kuumennuksen jälkeen nestemäinen seos siirretään muottiin valmiin kappaleen muodon määrittämiseksi. Voit valaa kappaleesi painevalun, hiekkavalun tai tarkkuusvalun avulla. Tapauksissa, joissa tarvitaan tarkkoja ja monimutkaisia osia, valikoiva lasersulatus (SLM, Selective Laser Melting) on additiivisen valmistuksen suosima menetelmä. Koska AlSi10Mg virtaa niin helposti, se soveltuu hyvin muotin yksityiskohtiin.

Nesteen jäähdyttäminen ja sen muuttuminen kiinteäksi

Heti kun muotti on täytetty, nestemäinen raakametalli alkaa jäähtyä. Oikeanlaisen jäähdytyksen ylläpitäminen voi vähentää valmiissa tuotteessa esiintyviä ongelmia, kuten kutistumista, halkeamia tai sisäisiä jännityksiä. Seoksen jäähtymisnopeus voi vaikuttaa materiaalin sisällä olevaan rakenteeseen ja vaikuttaa sekä sen käyttölujuuteen että pintaan. Materiaalit, jotka jäähtyvät nopeammin, ovat yleensä rakenteeltaan parempia ja suorituskyvyltään parempia.

Jälkikäsittelyvaiheet

Kun osa on jähmettynyt ja irrotettu muotista, se on ihanteellisessa kunnossa. Usein tehdään lämpökäsittelyjä, kuten liuoksen hehkutus ja vanhentaminen, jotta materiaalista saadaan kestävämpi. Tarkkoja rakenteita tai paremman näköisiä tuloksia voidaan saavuttaa sijoittamalla osat pakettiin koneistettavaksi tai pintakäsiteltäväksi.

AlSi10Mg:n korvikkeet

Koska AlSi10Mg:llä on erinomaiset ominaisuudet, se valitaan usein hitsaukseen, mutta kun muut tekijät, kuten mekaaniset, lämpötilaa tai hintaa koskevat tekijät, ovat tärkeämpiä, voidaan tarvita muita materiaaleja.

Suosituimmat seokset, joita käytetään korvaamaan AlSi10Mg, mainitaan jäljempänä:

A356 Alumiini on eräänlainen seosseos

Miksi AlSi10Mg:n sijasta harkitaan A356:ta?

A356 on AlSi10Mg:hen verrattavissa oleva seos, joka eroaa siitä lähinnä paremman sitkeyden ja venyvyyden osalta. Riseriä käytetään useimmiten hiekkavalussa ja painovoimavalussa.

Edut:

- Asiakkaat voivat valita kankaan, jolla on suurempi venymä ja joka on sitkeämpi.

- Suuri korroosionkestävyys

- Voidaan helposti hitsata

Sovellukset:

- Harmaarautaosia ovat esimerkiksi autonosat, pumppujen osat ja yleiset valutyöt.

Seos, joka sisältää piitä 12%

Miksi vaihdamme AlSi10Mg:n AlSi12:een?

Koska AlSi12 sisältää runsaasti piitä, se lisää kulumiskestävyyttä ja parantaa virtausominaisuuksia painevalussa.

Edut:

- Niiden valettavuus on parempi kuin messingin.

- Kulutuskestävyys on erittäin tehokas.

- Tarvikkeiden alhaisemmat hinnat

Sovellukset:

- Ne soveltuvat monimutkaisiin, hauraisiin valukappaleisiin, moottorikoteloihin ja koristeosiin.

EN AW-7075 (EN 7075-alumiiniseos)

Miksi AlSi10Mg olisi korvattava 7075:llä?

Vahvaa seosta 7075 käytetään ilmailu- ja avaruusteollisuudessa, ja sen lujuus on paljon parempi kuin AlSi10Mg:n. Koska sitä ei kuitenkaan voida valaa, se soveltuu paremmin koneistettujen tai taottujen tuotteiden valmistukseen.

Edut:

- Vaikuttavan vahva jännitysalue

- Erinomainen kulutuksenkestävyys liiallisessa käytössä

Rajoitukset:

- Hitsaaminen on vaikeaa

- Usein ne ovat kalliimpia

- Ei voida käyttää valamiseen

Sovellukset:

- Lentokoneissa, moottoriurheilun osissa ja raskaassa kalustossa käytetään komposiitteja.

Ti-6Al-4V on titaaniseos

Miksi sovellusten pitäisi omaksua titaani AlSi10Mg:n sijaan?

Alumiiniseoksiin verrattuna titaani on paljon kevyempi ja korroosionkestävämpi, kun sitä käytetään osiin, joiden on kestettävä paineita.

Edut:

- Erinomainen lujuus ja turvallisuus keholle

- Erinomainen lämmönkestävyys

Rajoitukset:

- Erittäin kalliit kustannukset

- Sitä on vaikea valmistaa ja käsitellä

Käyttää:

- Lentokoneisiin, avaruustuotteisiin, lääkkeisiin ja järjestelmiin liittyvä insinöörityö.

Yleisiä magnesiumseoksia ovat AZ91D ja vastaavat seokset.

Miksi AlSi10Mg olisi korvattava magnesiumilla?

Ne ovat paljon kevyempiä kuin AlSi10Mg, ja ne valitaan silloin, kun painoa on vähennettävä mahdollisimman paljon.

Edut:

- Sen erittäin alhainen tiheys on vain 1,74 grammaa kuutiosenttimetriä kohti.

- Se voidaan valaa hyvin

Rajoitukset:

- Sekä lujuus että korroosionkestävyys ovat alhaisemmat

- Jalostuksen vuoksi ne syttyvät herkemmin tuleen.

Tarkoitus:

- Elektroniikkasäiliöiden, urheiluvälineiden tukirakenteiden ja lentokoneiden sisätilojen rakentaminen.

Vertailutaulukko

| Metalliseos | Tiheys (g/cm³) | Vahvuus | Valettava | Tärkein etu | Tärkein rajoitus |

| AlSi10Mg | ~2.68 | Medium | Kyllä | Tasapainoiset ominaisuudet | Kohtalainen sitkeys |

| A356 | ~2.67 | Medium | Kyllä | Parempi sitkeys | Hieman alhaisempi lujuus |

| AlSi12 | ~2.66 | Matala-keskisuuri | Kyllä | Erinomainen valettavuus | Pienempi mekaaninen lujuus |

| 7075 | ~2.81 | Erittäin korkea | Ei | Ilmailu- ja avaruusluokan lujuus | Ei sovellu valamiseen |

| Ti-6Al-4V | ~4.43 | Erittäin korkea | Ei (ainoastaan lisäaine tai väärennös) | Äärimmäinen suorituskyky | Erittäin kallista |

| AZ91D | ~1.81 | Matala-keskisuuri | Kyllä | Erittäin kevyt | Korroosioalttius |

Ole varovainen vaihtoehtoisten kohteiden kanssa

Sinun tulisi valita korvaava tuote seuraavien seikkojen mukaan:

- Osan lujuuden lisäämiseksi olisi käytettävä 7075- tai Ti-6Al-4V-materiaalia.

- A356 tai AlSi12 voidaan tyypillisesti valaa helpommin kuin muut tyypit.

- Magnesiumseokset valittiin niiden alhaisen painon vuoksi.

- AlSi10Mg tai titaani on korroosionkestävämpi kuin muut.

- Säästöjä voidaan saada aikaan käyttämällä AlSi12- tai A356-profiilia.

AlSi10Mg-seoksen ominaisuudet

Tämän seoksen insinöörien, suunnittelijoiden ja valmistajien on tiedettävä, mihin AlSi10Mg pystyy. AlSi10Mg on lujuutensa, keveytensä ja lämpöominaisuuksiensa ansiosta käyttökelpoinen sekä valussa että 3D-tulostuksessa. Kiinteistöjen käyttämät tärkeimmät ominaisuustyypit selitetään jäljempänä:

Mekaaniset ominaisuudet

AlSi10Mg:n mekaaniset ominaisuudet paranevat huomattavasti lämpökäsittelyssä tai kun sitä käsitellään lisäainevalmistuksessa. Seuraavia arvoja on pidettävä arvioina, sillä käsittelyolosuhteet voivat muuttaa niitä.

- Vetolujuus on: 320-450 MPa

- Myötölujuus on 230-260 MPa.

- Murtovenymä: 2-12% (korkeampi lämpökäsittelyn jälkeisissä näytteissä).

- Kunkin luokan kovuus on 100-120 HB (Brinell).

- Ruuvien väsymislujuus vaihtelee 100 MPa:sta riippuen niiden valmistusmenetelmästä ja siitä, kuinka monta kertaa niitä käytetään kuormitettuna.

AlSi10Mg:n käyttökelpoisten mekaanisten ominaisuuksien ansiosta sitä voidaan käyttää kantavana osana ilmailu- ja avaruusalalla, autoteollisuudessa ja työkalujen valmistuksessa.

Fysikaaliset ominaisuudet

AlSi10Mg:n vahvuuksien ansiosta se soveltuu käyttötarkoituksiin, joissa lämmöllä ja painolla on suuri merkitys.

- Tiheys: ~2,68 gcm-3

- Tehollisen lämmönjohtavuuden arvioidaan olevan ~150-170 W/m-K.

- Sulatusalue: 570-590 °C

- Metallien lämpölaajenemiskerroin on noin ~20 x 10⁶/°C.

- Kohtalainen sähkönjohtavuus (arvot ovat alhaisemmat kuin alumiinilla).

Sekä sen alhainen tiheys että riittävät lämpöominaisuudet tekevät siitä täydellisen elektroniikka- ja ilmailu- ja avaruusjärjestelmissä käytettäväksi.

Kemiallinen koostumus

AlSi10Mg-seoksen pääasiallinen koostumus on:

- Maaleissa on eniten alumiinia, jota on noin 89-91%.

- Pii (Si): Alue on 9,0% - 11,0%.

- Magnesium (Mg): Sen pitoisuus on noin 0,25-0,45%.

- Raudan määrä saa olla enintään 0,55%.

- ≤ 0,5% yhteensä Mn:n, Zn:n, Cu:n, Ti:n ja useiden muiden alkuaineiden osalta.

Kun piitä on läsnä, valaminen helpottuu ja kappaleiden kulutuskestävyys paranee. Magnesiumin lisääminen parantaa sekä valettujen osien lujuutta että lämpökäsiteltävyyttä.

Muut ominaisuudet

- Korroosionkestävyys on erityisen hyvä kuivissa ja kosteissa ympäristöissä.

- Alumiinia on erittäin helppo hitsata, joten se on käyttökelpoinen sekä korjauksissa että painettujen tai valettujen osien yhdistämisessä.

- Käsittelyt, erityisesti lämpökäsittely, helpottavat huomattavasti resurssien tuotantokoneiden käyttöä.

- PET:n hyvä kierrätettävyys tukee pyrkimyksiä kestävään kehitykseen.

Vahvojen ja joustavien ominaisuuksiensa ansiosta metalliseos valitaan usein teollisuudenaloille, jotka keskittyvät suorituskykyyn, luotettavuuteen ja muotoiluun.

Lämpöominaisuudet AlSi10Mg

AlSi10Mg on ihanteellinen materiaali, kun lämmönkestävyys, lämpötehokkuus ja minimaaliset muodonmuutokset lämpötilan muutosten aikana ovat tärkeitä. Erinomaisten ominaisuuksiensa ansiosta ne ovat tarvittaessa avainasemassa jäähdytettäessä ilmailu- ja avaruusalan, autoteollisuuden ja elektroniikan komponentteja.

AlSi10Mg:n lämpöominaisuustaulukko

| Kiinteistö | Tyypillinen arvo | Huomautukset |

| Sulamisalue | 570°C - 590°C | Riippuu tarkasta koostumuksesta ja jäähdytysnopeudesta |

| Lämmönjohtavuus | 150 - 170 W/m-K | Hyvä lämmönpoistoon koteloissa ja moottorin osissa. |

| Lämpölaajenemiskerroin | ~20 × 10-⁶ /°C | Kohtalainen laajeneminen; on otettava huomioon korkean tarkkuuden sovelluksissa. |

| Ominaislämpökapasiteetti | ~0,9 J/g-K | Tukee kohtalaista lämpöpuskuria |

| Lämpöhajoavuus | ~60-80 mm²/s | Vaikuttaa siihen, kuinka nopeasti lämpö liikkuu materiaalin läpi. |

| Suurin käyttölämpötila | ~200°C (jatkuva) | Tätä pidempi altistuminen voi heikentää mekaanista lujuutta. |

Yhteenveto

- Koska AlSi10Mg siirtää hyvin lämpöä, se valitaan jäähdytyslevyihin, koteloihin ja moottorin osiin.

- Koska se laajenee kohtalaisesti lämpötilan myötä, se säilyttää stabiilisuutensa normaaliolosuhteissa.

- Kun lämpötila nousee yli 200 °C:n, muovien mekaaninen lujuus todennäköisesti laskee vähitellen tai äkillisesti.

Tiheys ja sen vaikutukset AlSi10Mg

AlSi10Mg:n tiheydellä on suuri merkitys sen valinnassa tapauksiin, joissa pienempi paino on tärkeä ominaisuus. AlSi10Mg:n tavanomainen tiheys on 2,68 g/cm³. Keveys on yksi alumiinin suurimmista eduista, vaikka sillä on silti useimmissa käyttötarkoituksissa tarvittava sitkeys.

AlSi10Mg:n tiheys on erittäin hyödyllinen, kun halutaan valmistaa kevyitä lentokoneen heloja, sähköajoneuvojen runkoja tai robottikäsivarsien runkoja lujuutta uhraamatta. Ilmailu- ja avaruusteollisuus on esimerkki siitä, että pienempi paino parantaa polttoainetaloutta ja nostaa hyötykuormaa.

AlSi10Mg:n tiheyteen voi vaikuttaa se, miten kappale valmistetaan, kuinka nopeasti se jäähdytetään ja kuinka paljon huokoisuutta lopullisessa kappaleessa on. Siksi on tärkeää tehdä laatutarkastuksia, etenkin aloilla, joilla on tiukat vaatimustenmukaisuusvaatimukset.

Vaikutukset suunnittelussa ja valmistuksessa

AlSi10Mg-seosta käytettäessä suunnittelijat voivat keventää osien muotoja painon pitämiseksi alhaisempana ja samalla säilyttää niiden lujuuden. Seoksen alhaisen tiheyden ansiosta sekä 3D-tulostus että valu auttavat tuottamaan kevyitä malleja, jotka ovat silti mekaanisesti vahvoja. Materiaalin käsittely helpottuu ja helpottuu valmistajille.

Lisäksi vähemmän tiheä AlSi10Mg tarkoittaa, että järjestelmä voidaan rakentaa vähemmistä osista, säästää tilaa ja jäähdyttää tehokkaammin, kun kyseessä ovat esimerkiksi jäähdytyslevyt tai kotelot, joissa tehokas lämmöntuotto auttaa.

Katsaus muihin materiaaleihin

| Materiaali | Tiheys (g/cm³) |

| AlSi10Mg | ~2.68 |

| Teräs | ~7.85 |

| Titaaniseos | ~4.50 |

| Magnesiumseos | ~1.74 |

Tietojen perusteella AlSi10Mg on optimaalisella alueella, koska se on magnesiumia lujempaa ja sitkeämpää, mutta ei kuitenkaan terästä raskaampaa useissa sovelluksissa.

Mitä etuja AlSi10Mg-seoksen käytöstä on?

AlSi10Mg-seosta on käytetty laajalti monilla teollisuudenaloilla useista syistä. Koska se on hyvin valukykyinen, kestää hyvin korroosiota ja sillä on hyvät lämpöominaisuudet, sitä käytetään eri menetelmissä osien valmistuksessa. Miksi insinöörit päättävät usein valita tämän seoksen?

- Koska nämä osat laihtuvat, mutta säilyttävät lujuutensa, ne soveltuvat parhaiten käytettäviksi tärkeissä paikoissa, kuten urheilussa.

- Hyvä lämmönsiirto - antaa sille käyttökohteen lämmönvaihtimissa ja elektroniikan koteloinnissa.

- Korroosio on suuri ongelma, joten kumi on erityisen hyödyllistä siellä, missä on veden ja kemikaalien aiheuttama riski.

- Korkea virtauskyky - tekee materiaalista sopivan tarkkoihin sovelluksiin.

- Tätä seosta on helppo hitsata ja työstää tuotannon jälkeen.

Koska AlSi10Mg-seos säilyy luotettavana ankarissa ilmasto-olosuhteissa tai toistuvassa rasituksessa, se on hyvä valinta keskeisiin järjestelmäkomponentteihin.

AlSi10Mg:n edut

Lujuus on suuri ja samalla kevyt.

Vahvaa ja ei kovin raskasta AlSi10Mg:tä käytetään usein ilmailussa ja autoissa, koska sen lujuus-painosuhde on erinomainen.

Hyvä suorituskyky valussa ja painamisessa

AlSi10Mg on helppo muovata, ja se soveltuu hyvin additiiviseen valmistukseen, erityisesti valikoivaan lasersulatukseen, jonka avulla siitä voidaan valmistaa monimutkaisia muotoja.

Korroosionkestävyys

Piistä ja magnesiumista johtuen A286 kestää hyvin ulkotiloja ja kovia olosuhteita, eikä se tarvitse lisäsuojausta.

Erinomainen lämmönjohtavuus

Koska AlSi10Mg on lämmönsiirtomateriaali, jonka lämmönjohtavuus on 150-170 W/m-K, sitä voidaan helposti käyttää koteloiden ja jäähdytyselementtien valmistuksessa.

Lämpökäsiteltävyys mahdollistaa lisäetuja

Kun seos käsitellään lämpökäsittelyllä, kuten T6-vanhentamisella, se parantaa sen lujuutta ja kovuutta.

Korkea kierrätettävyys

AlSi10Mg voidaan helposti kierrättää, mikä auttaa pitämään valmistuksen ympäristöystävällisenä.

AlSi10Mg:hen liittyvät ongelmat

Muodonmuutoskyvyn katsotaan olevan rajallinen alumiinin tapauksessa.

Kun AlSi10Mg-seos valetaan tai painetaan, se ei useinkaan ole riittävän sitkeää (2-4%), joten sitä ei voida käyttää sovelluksissa, jotka vaativat paljon taivutusta tai kovaa iskua.

Materiaalin pehmeneminen korkean lämpötilan vuoksi

Jos keramiikkaa lämpökäsitellään pitkään yli 200 °C:n lämpötilassa, se menettää osan lujuudestaan, eikä sitä voida käyttää korkeille lämpötiloille altistuvissa rakenteissa.

Savi, jolla on huokoisuus

Jos valu tai 3D-tulostus tehdään huonosti, seurauksena on usein kaasuhuokoisuus, joka heikentää rakennetta, ellei sitä käsitellä asianmukaisesti.

Kohtalainen työstettävyys

AlSi10Mg:n karkaistu muunnos on kovaa leikkuutyökaluille, kun sitä työstetään. Tämän seurauksena työkalut kuluvat nopeammin ja saattavat tarvita parempia jäähdytysjärjestelmiä, jotka lisäävät työstökoneen kokonaiskustannuksia.

Additiivisen valmistuksen hinta

Vaikka 3D-tulostus toimii erinomaisesti AlSi10Mg-jauheen kanssa, jauhe on kallista, joten pienten erien valmistaminen on kalliimpaa.

Yhteenvetotaulukko

| Aspect | Advantage | Haitta |

| Paino | Kevyt ja luja | Ei ole |

| Mekaaniset ominaisuudet | Vahva ja lämpökäsiteltävä | Rajoitettu sitkeys raakamuodossa |

| Korroosionkestävyys | Erinomainen | Saattaa vaatia anodisointia meriympäristössä |

| Lämpötehokkuus | Korkea johtavuus | Lujuus vähenee korkeissa lämpötiloissa |

| Valmistus | Soveltuu erinomaisesti valamiseen ja 3D-tulostukseen | Huokoisuusriski, jos sitä ei hallita asianmukaisesti |

| Kustannukset ja kestävyys | Kierrätettävissä ja tehokas massatuotannossa | Jauhe on kallista additiivisessa valmistuksessa |

AlSi10Mg-valun käyttötarkoitukset

Koska AlSi10Mg:llä on erinomaiset ominaisuudet, sitä käytetään useilla teollisuudenaloilla:

Ilmailu- ja avaruusala

AlSi10Mg-seos auttaa pienen massansa ja suuren jäykkyytensä ansiosta valmistamaan kiinnikkeitä, koteloita ja muita komponentteja, jotka painavat vähemmän kuin vastaavat osat.

Autoteollisuus

Moottorilohkoissa, vaihteistoissa ja jousituksissa AlSi10Mg lisää polttoainetehokkuutta turvallisuutta heikentämättä.

Robotiikan tiede

Nämä materiaalit ovat erinomaisia räätälöityjen robottivarsien, nivelten ja kevyeen toimintaan soveltuvien päätyjen rakentamisessa.

Viihde-elektroniikka

Tehokas materiaali jäähdytyslevyihin ja rakennekehyksiin, koska sillä on hyvät lämpöominaisuudet.

Lääkinnälliset laitteet

AlSi10Mg-seoksesta valmistettujen proteesien ja työkalujen kasvava käyttö johtuu niiden tarkkuudesta ja turvallisuudesta keholle.

Ongelmat ja kysymykset

AlSi10Mg:n monista hyvistä puolista huolimatta on joitakin asioita, jotka on pidettävä mielessä:

- Pii on kovettuva aine, ja ilman asianmukaista käsittelyä sen liiallinen määrä aiheuttaa haurasta kivitavaraa.

- Huokoisuuden hallitseminen on olennaisen tärkeää, jotta varmistetaan, ettei osa vioitu rakenteellisesti.

- Titaanin pitkälle kehitetty valmistus tekee siitä yleensä kalliimman kuin muut tunnetut alumiiniseokset.

Näiden ongelmien vähentäminen edellyttää sopivaa lämpökäsittelyä ja optimaalista valuasetusten valintaa. Kutistumisen ja huokoisuuden vaikutukset on myös mahdollista nähdä ennen varsinaista valua lisääntyneiden simulointiohjelmistojen avulla.

Tulevaisuuden näkymät

Koska yhä useammat yritykset tarvitsevat vahvoja mutta silti kevyitä tuotteita, AlSi10Mg:n käytön ennustetaan lisääntyvän, ja tätä edistää erityisesti additiivinen valmistus. Viimeaikainen kehitys jauhemetallurgiassa, jälkikäsittelyssä ja lämpökäsittelyissä lisää tämän materiaalin luotettavuutta ja käyttökelpoisuutta.

Parhaillaan tehdään kokeita nanosaostetuilla AlSi10Mg-seoksilla, joihin on lisätty keraamisia tai grafeenilisäyksiä, jotta ne vahvistuisivat ja kestäisivät paremmin monia syklejä. Innovaatiot voivat liittyä esimerkiksi puolustukseen, esineiden laukaisuun avaruuteen ja innovatiivisten lääketieteellisten laitteiden kehittämiseen.

Päätelmä

AlSi10Mg-luokassa yhdistyvät erinomainen mekaaninen suorituskyky, kevyt rakenne ja poikkeukselliset lämpöominaisuudet. Koska se on luotettava monilla aloilla ilmailu- ja avaruusalasta elektroniikkaan ja koska se painaa vähän, se on edelleen ihanteellinen materiaali insinööreille ja suunnittelijoille. Kiitos AlSi10Mg-ominaisuuksiensa, ainutlaatuisen AlSi10Mg-tiheytensä ja vahvan suorituskykynsä ansiosta AlSi10Mg-seoksena tämä koostumus on vahvasti läsnä nykyaikaisessa teollisuudessa. AlSi10Mg on edelläkävijä sekä kriittisten ilmailu- ja avaruusteknisten osien suunnittelussa että taiteellisissa 3D-tulostetuissa malleissa, ja se vie materiaalitieteen uusia rajoja. Uusien kehityssuuntausten myötä voidaan odottaa, että data-analytiikka nousee entistä suurempaan rooliin ja että sitä käytetään yhä useammassa paikassa.

UKK

Mikä on AlSi10Mg:n tarkoitus?

Keveytensä, kestävyytensä ja hyvien lämpöominaisuuksiensa ansiosta AlSi10Mg soveltuu ilmailu- ja avaruusalalle, autoteollisuuteen, robotiikkaan ja elektroniikkasovelluksiin. Monet käyttävät muovia valussa ja 3D-tulostuksessa, jossa sekä vakaudella että tarkkuudella on suuri merkitys.

Mitkä ominaisuudet ovat tärkeimpiä tutkittaessa AlSi10Mg-materiaaleja?

AlSi10Mg:stä valmistetuilla tuotteilla on suuri vetolujuus (jopa 450 MPa), ne ovat hyviä lämmönjohtimia, ne eivät syövy helposti ja niillä on kohtalainen kovuus. Siksi tämä materiaali sopii hyvin alueille, joihin kohdistuu suuria voimia.

Kuinka tiheä on AlSi10Mg?

AlSi10Mg:n tiheys on 2,68 g/cm³, joten se on terästä kevyempi ja sillä on lujuus, jota tarvitaan rakenteissa, joissa paino on tärkeä.

Onko mahdollista lämpökäsitellä AlSi10Mg?

AlSi10Mg-seos voidaan lämpökäsitellä siten, että siitä tulee vahvempi ja kovempi. Yleisimmät käsittelyt ovat liuoksen hehkutus ja vanhentaminen.

Onko AlSi10Mg hyvä valinta additiiviseen valmistukseen?

Ehdottomasti. AlSi10Mg:tä käytetään laajalti 3D-metallitulostuksessa ja erityisesti valikoivassa lasersulatuksessa (SLM), koska sillä on tasainen virtaus, vahva suorituskyky ja hieno rakenne.

0 kommenttia