Alumiinivalumuottien suunnittelu ei ole pelkkä tekninen prosessi, vaan se on laadun, johdonmukaisuuden ja kustannustehokkuuden perusta. Pidä muottia suunnitelmana täydellisyyteen. Kun se on kerran viallinen, sitä ei voida pelastaa edes prosessien hienosäädöllä. Tämän vuoksi alumiini painevalu muotin suunnittelu on se, josta valmistajat, jotka haluavat saavuttaa korkealaatuisia tuloksia, eivät voi tinkiä.

Miksi muottien suunnittelu on tärkeämpää kuin luuletkaan

Puutteellisesti suoritettu muotti voi johtaa vikoihin, joutokäynteihin ja korkeisiin kustannuksiin. Toisaalta optimaalisesti suunniteltu muotti takaa metallin maksimaalisen virtauksen siinä, vähäisen vikamäärän, yksikkösyklien keston ja muotin pidemmän käyttöiän. Muottien loistava suunnittelu muuttaa loistavat ideat loistaviksi tuotteiksi.

Alumiinivalumuottien perusteet

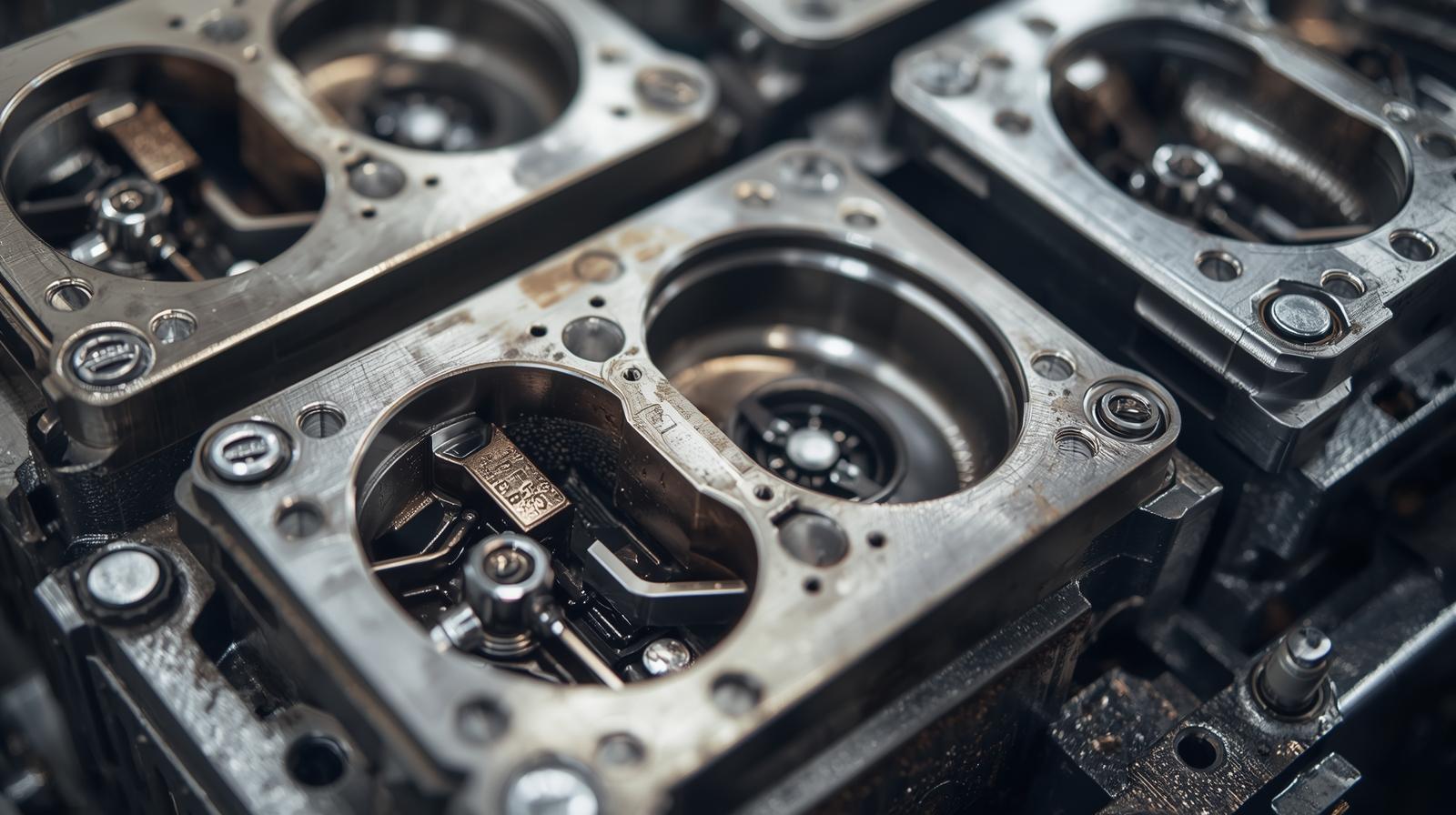

Valumuotin keskeiset komponentit

Kiinteä Die Half

Tämä osa ei liiku painevaluprosessin aikana, ja tavallisesti siihen sijoitetaan ruisku, juoksuputket ja portit. Sitä käytetään sulan alumiinin liikkumisen säätelemiseen muottipesään, jotta varmistetaan, että virtaus on tasaista, muottipesä täyttyy ja turbulenssi on mahdollisimman vähäistä.

Liikkuva Die Half

Liikkuva muotti on puoliksi suljettu ja auki koneen syklin aikana, ja siinä on ulosheittojärjestelmä. Siihen kuuluu ensisijaisesti toiminto, jonka avulla jähmettynyt alumiinivalu voidaan valaa turvallisesti ilman, että sen pinta deformoituu tai muuttuu.

Tyypit alumiini Die Casting muotit

On olemassa yhden ontelon, usean ontelon ja perheen muotit, jotka on valmistettu alumiinista painevalumuotteja. Kaikki tyypit valitaan tuotantomäärän, eri osien määrän, kustannustehokkuuden ja tarvittavan valmistusnopeuden mukaan.

Alumiinivalumuottien keskeiset suunnitteluharkinnat

Alumiinivalumuotin suunnittelu vaatii tarkkuutta jäähdytyksessä, vetokulmissa ja materiaalivirtauksessa tehokkuuden ja kestävyyden varmistamiseksi.

Osan geometria ja monimutkaisuus

Valumuotin mallit ovat monimutkaisia osia, ja ne vaativat painevalumuottien hienostunutta suunnittelua, jotta metallin virtaus ja helppo poistuminen helpottuvat. Ominaisuudet, kuten alileikkaukset, kapeat kylkiluut ja syvät ontelot, saattavat vaatia liukuja tai nostimia, jotta virheiltä vältyttäisiin ja tarkat mitat säilyisivät.

Seinäpaksuuden optimointi

Alumiinin painevalussa käytetään tasaista seinämän paksuutta jäähdytysnopeuden ja nestevirtauksen säätelemiseen. Poikkeavuudet voivat johtaa joko kutistumiseen, vääntymiseen tai huokoisuuteen, jolloin tasainen viimeistely parantaa rakenteellista eheyttä, valupintaa ja yleistä valun luotettavuutta.

Luonnoskulmat ja niiden merkitys

Syvennyskulmilla on tärkeä rooli alumiinista valmistetuissa painevalumuotissa käytettävien osien helpon ulosheittämisen kannalta. Ne varmistavat valukappaleen seinämien ja muotin välisen kitkan vähentämisen, eliminoivat tarttumisen tai pinnan vahingoittumisen, moninkertaistavat muotin lääkinnällisen käyttöiän huomattavassa määrin ja parantavat tuotannon tehokkuutta.

Materiaalin valinta muotin suunnittelussa

Oikean työkaluteräksen valinta

Oikean työkaluteräksen valinta on erittäin tärkeää alumiinin painevalumuotin suunnittelussa, koska työkalun on kestettävä korkea lämpötila, ruiskutuspaine ja toistettavuus. H13-teräs on erittäin suosittu korkean sitkeyden, lämmönkestävyyden ja mittojensa pitkäaikaisen vakauden vuoksi.

Kulutuskestävyys ja lämmönjohtavuus.

Lämmönjohtavuus on luonteeltaan hyvin suuri, minkä ansiosta muotit jäähtyvät hyvin nopeasti, jolloin valusyklien kesto lyhenee ja muotit ovat korkealaatuisia. Samaan aikaan kulutuskestävyys on korkea, jolloin vältetään eroosio ja halkeilu, joten suorituskyvyn ja tuotannon tehokkuuden välillä ei ole kompromissia.

Porttijärjestelmän suunnittelun perusteet

Porttijärjestelmän tarkoitus

Sulkemisjärjestelmä ohjaa muotin ontelon muotoa tai molekyyliä sisältävän sulan alumiinin virtausta painevalun aikana. Oikein suunniteltu järjestelmä takaa tasaisen ja hallitun täytön, vähentää turbulenssia ja varmistaa, ettei valukappaleeseen jää ilmaa, kylmää sulkeumaa tai muita vikoja, jotka voivat vaikuttaa valun lujuuteen ja pinnan laatuun.

Porttien sijainnin ja koon optimointi

Sulan alumiinin hallinnan aikana on tärkeää, että portti on oikeassa paikassa ja oikean kokoinen, jotta se virtaa tasaisesti muotin tai ontelon läpi. Oikea sijainti helpottaa tasaista täyttöä, hillittyä jähmettymistä ja vähentää alumiinin painevalukappaleen lopputuloksen luontaisia jännityksiä, kutistumisvikoja ja heikkoja alueita.

Juoksijan suunnittelun parhaat käytännöt

Juoksuputket ovat sileitä, tasapainoisia ja sopivan kokoisia, jotta sula alumiini täyttää ontelon tehokkaasti. Asteittaiset muutokset ja merkityksettömät happokäännökset vähentävät turbulenttista energiaa, parantavat virtauksen tasaisuutta ja helpottavat paineen ylläpitoa, mikä lisää painevalettujen osien laatua ja luotettavuutta.

Ilmanvaihto ja ilmanhallinta

Miksi oikea tuuletus on kriittinen

Alumiinivalussa ilma ja kaasut eivät saa jäädä jumiin, koska sulatettu metalli pääsee onteloon asianmukaisen tuuletuksen avulla. Huono tuuletus voi johtaa huokoisuuteen, pintavirheisiin ja huonoihin sisärakenteisiin, jotka heikentävät osien lujuutta, ulkonäköä ja koko valukappaleen laatua.

Yleiset tuuletusvirheet, joita kannattaa välttää

Alituuletuksen virhe, tuuletusaukon väärä sijoittelu ja tuuletusaukon tukkeutuminen ovat yleisiä tuuletusvirheitä. Tällaiset virheet eivät salli kaasujen tehokasta päästämistä ja lopputuloksena on puutteita ja epäluotettavia tuloksia. Tuuletus olisi toteutettava asianmukaisimmalla tavalla, jotta saavutetaan luotettavat, virheettömät painevaletut alumiinielementit.

Laadukkaiden valukappaleiden jäähdytysjärjestelmän suunnittelu

Tehokas jäähdytysjärjestelmän suunnittelu takaa korkealaatuiset valukappaleet parantamalla lämmönsäätöä ja vähentämällä vikoja.

Tasaisen jäähdytyksen merkitys

Jopa alumiinin painevalussa tasainen jäähdytys on välttämätöntä, koska se säätelee jähmettymisnopeutta koko kappaleessa. Jäähdytyksen epäyhtenäisyys voi johtaa vääntymiseen, halkeiluun ja sisäisiin jännityksiin, ja tasainen jäähdytys parantaa valmiin valukappaleen mittatarkkuutta, mekaanista lujuutta, pinnanlaatua ja yleistä luotettavuutta.

Jäähdytyskanavien sijoittelustrategiat

Ilmastointi on sijoitettava strategisesti lähelle alueita, jotka tuottavat paljon lämpöä, jotta se jäähdyttää tehokkaasti vaarantamatta muottien lujuutta. Välykset, tasasivuiset kuviot ja kanavapolut johtavat lämpötilan tasaiseen jakautumiseen, minimoivat syklin keston, poistavat viat ja pidentävät painevalumuottien käyttöikää.

Heittojärjestelmän suunnittelu

Ejektoritappien tyypit

On olemassa monenlaisia ulosheittotappeja, kuten vakiotappeja, holkki- ja terätappeja, jotka soveltuvat tiettyyn kappaleiden geometriaan ja tiettyyn muotissa olevaan kappaleen muotoiluun. Ejektoritapin tyypin valinnalla pyritään saamaan osan irrotus, jossa ei ole lommoja, ei vaurioita pinnassa ja silti mittatarkka esimerkki alumiinisesta painevalukomponentista.

Osien vaurioitumisen estäminen heittovaiheen aikana

Jotta vältettäisiin vahinkojen aiheuttaminen ulosheittovaiheessa, on varmistettava, että heittojärjestelmän aiheuttama voima on tasapainossa. Liian suuri voima voi taivuttaa tai rikkoa valukappaleen ja liian pieni voima tekee kappaleesta liimautuvan. Ulosheittimen suunnittelua ja tappien sijoittelua voidaan pitää ratkaisevana laadun säilyttämisen, virheiden vähentämisen ja muotin tehokkaan toiminnan kannalta.

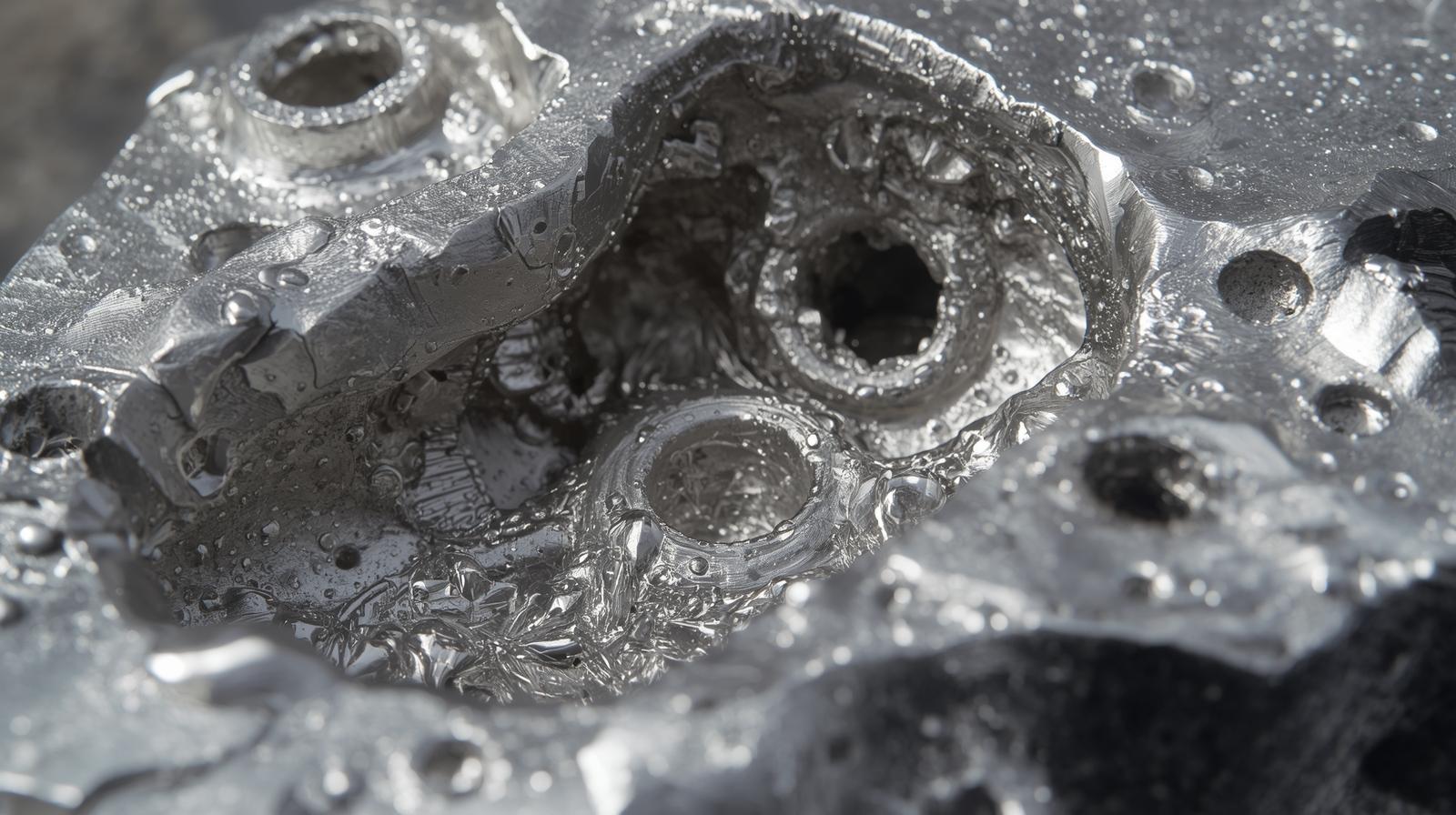

Kutistumisen ja huokoisuuden hallinta

Tehokas muotin suunnittelu ja prosessinohjaus vähentävät alumiinin kutistumista ja huokoisuutta korkealaatuisten valukappaleiden aikaansaamiseksi.

Alumiinin kutistumisen ymmärtäminen

Kun esine valmistetaan alumiinista, se kutistuu jäähtymisen ja jähmettymisen seurauksena, ja siksi se voi aiheuttaa mittavirheitä ja sisäisiä jännityksiä ottamatta huomioon tällaista vaikutusta. Suunnittelemalla muotit kutistumalla, valun lopputulos säilyttäisi kaikki samat erilliset koot, rakenteen ja laadukkaan tuotannon koko tuotannon ajan.

Suunnittelutekniikat huokoisuuden vähentämiseksi

Alumiinivalujen huokoisuus voi heikentää komponenttien laatua ja vaikuttaa pinnan laatuun. Sulkusuunnittelulla, hyvällä ilmanpoistolla ja ruiskutuspaineen alentamisella voidaan vähentää ilmansulkeumia ja kutistumaonteloita. Näiden ennaltaehkäisevien toimenpiteiden painottaminen muotin suunnittelussa takaa vahvemmat, virheettömät valukappaleet ilman jälkituotantotoimenpiteitä.

Muotin virtauksen simulointi ja testaus

Mold Flow -analyysin edut

Valualgoritmien virtausta simuloidaan muotin virtausanalyysin muodossa, joka ennustaa mahdolliset viat, kuten ilmansulut, kylmät sulut, vinot täytöt ja muut, ja suosii, ettei muotia valmisteta. Näin insinöörit voivat virtaviivaistaa suunnitteluprosessia, parantaa laatua, minimoida materiaalihävikin ja säästää paljon aikaa ja tuotantokustannuksia.

Kokeilun ja erehdyksen minimointi valmistuksessa

Muottien virtuaalisen testauksen avulla valmistajat voivat havaita ja poistaa suunnitteluvirheet ennen varsinaista valmistusta. Näin voidaan minimoida kalliit iteraatiot ja romu, parantaa kehitysnopeutta ja lyhentää markkinoille saattamiseen kuluvaa aikaa sekä tarjota tehokasta ja laadukasta alumiinin painevalua, jossa on vähemmän odottamattomia vikoja varsinaisessa prosessissa.

Pintakäsittely ja esteettiset näkökohdat

Erinomaisen pinnanlaadun saavuttaminen

Pintojen korkea laatu alumiini painevalu muotin suunnittelu edellyttää muotin sisällä olevia onteloita ja metallin virtaustarkkuuden hallintaa. Hyvin viimeistellyt valukappaleet ovat sileämpiä ja huokosettomia, mikä luo esteettisesti korkeatasoisen kappaleen, jossa on vain vähän pintavirheitä, yhtenäinen rakenne ja jonka jälkikäsittelyä tarvitaan vain vähän tai ei lainkaan, koska lopputuloksena on suuri määrä valukappaleita, joissa on vain vähän pintavirheitä, ja että jokainen kappale on esteettisesti miellyttävä suoraan muotista.

Muotin teksturointi ja kiillotus

Muotin teksturointi ja kiillotus parantavat valettujen osien valmistusta ja niiden toimivuutta. Tarttuvuutta voidaan parantaa teksturoimalla, pienet viat voidaan peittää tai tehdä koristeita, kun taas sileä pinta saadaan kiillottamalla. Kun ulkonäkö on haluttu, valukappaleiden täydellinen muotoilu viimeistellään niin, että ne täyttävät sekä käytännön että esteettiset tarpeet.

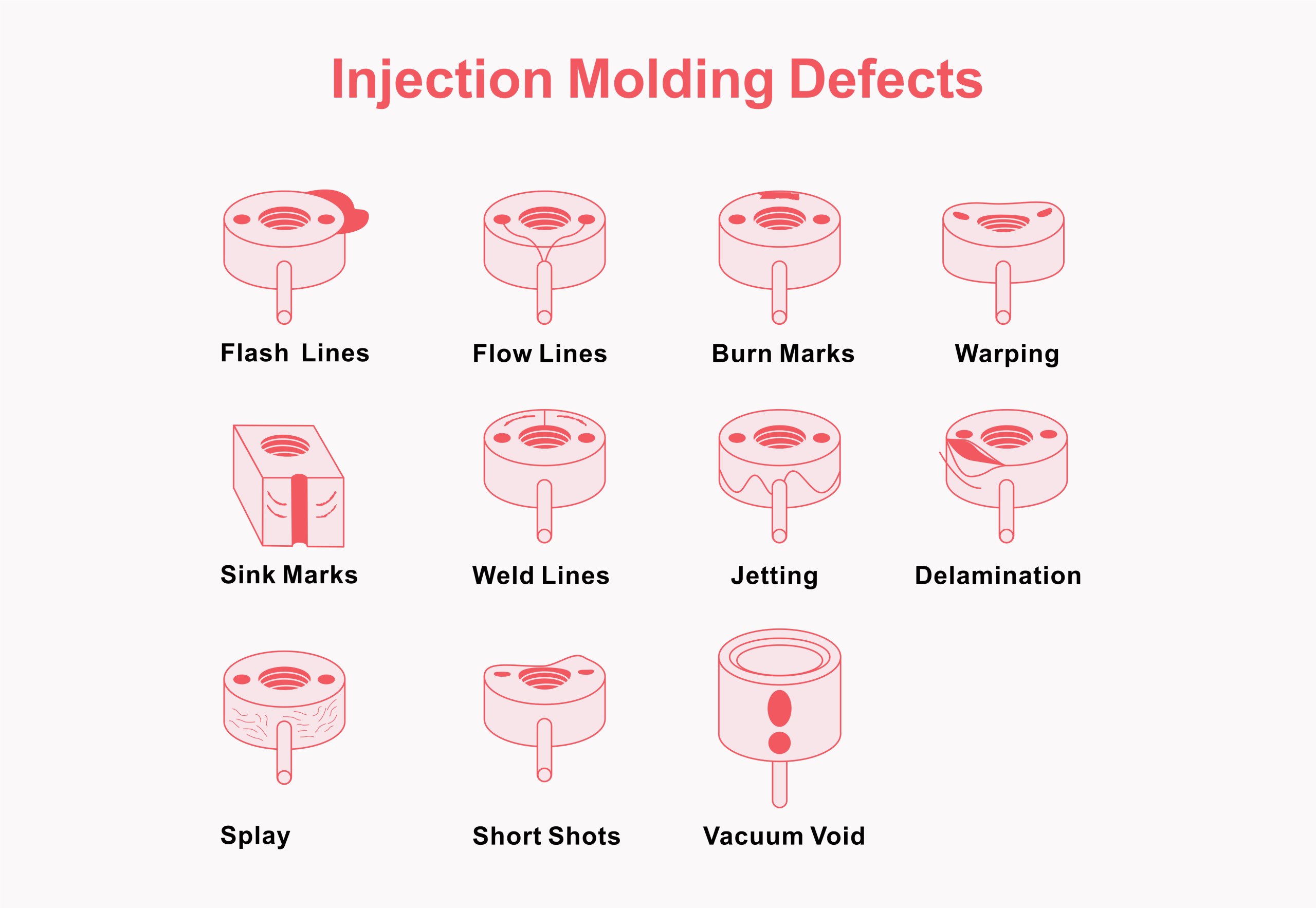

Yleiset muotin suunnitteluvirheet ja ratkaisut

Yleisten muottien suunnitteluvirheiden tunnistaminen ja ratkaisujen soveltaminen parantaa valun laatua, kestävyyttä ja tehokkuutta.

Flash muodostuminen

Välähdys on seurausta sulan alumiinin vuotamisesta läpi, kun muottien puolikkaissa on rako, ne ovat kuluneet tai niitä ei ole puristettu. Se muodostaa ei-toivottua ylimääräistä valumateriaalia reunoille. Tiukat toleranssit, muotin kohdistaminen ja korkea puristuspaine estävät välähdysten muodostumisen, mikä johtaa puhtaampiin ja tarkempiin valukappaleisiin.

Kylmäsulku ja harha-ajot

Kylmät sulut ovat tilanteita, joissa sula metalli ei täytä muotin onteloa kokonaan ja se jähmettyy, mikä voi johtua alhaisesta lämpötilasta tai alhaisesta virtauksesta. Nämä viat vältetään optimoimalla porttisuunnittelua, korkeammalla metallin lämpötilalla ja ruiskutusnopeuden hallinnalla ja esittämällä rakenteellisesti terve, täysin muotoiltu alumiinivalu.

Kustannusten optimointi alumiinin painevalumuotin suunnittelussa

Laadun ja budjetin tasapainottaminen

Varmistamalla älykkäät valinnat muottien suunnittelussa on mahdollista saada korkealaatuisia alumiinivaluja ilman suuria kustannuksia. Materiaalinkulutuksen maksimointi, monimutkaisuuden vähentäminen ja tehokkuus vähentävät pitkän aikavälin tuotantokustannuksia tinkimättä lujuudesta, tarkkuudesta ja pintakäsittelystä.

Valmistettavuuden suunnittelu (DFM)

Valmistettavuussuunnittelussa (DFM) korostetaan sellaisten muottien ja komponenttien suunnittelua, jotka ovat helposti valmistettavissa, koottavissa ja tarkastettavissa. Se vähentää virheitä, kiertoaikaa ja tasaista laatua, mikä säästää aikaa, kustannuksia ja vaivaa tuotantoprosessissa.

Kestävyys ja tehokkuus nykyaikaisessa muottien suunnittelussa

Energiatehokkaat muotit

Energiatehokkaat muotit: Se säästää energiaa optimoiduilla jäähdytyskanavilla ja lyhyemmällä sykliajalla. Tämä vähentää paitsi toimintakustannuksia myös hiilijalanjälkeä, mikä tekee alumiinin painevalusta kestävämpää ja ympäristöystävällisempää.

Materiaalijätteen vähentäminen

Porttien ja juoksuputkien asianmukainen suunnittelu takaa hyvän metallivirtauksen, jolloin romu ja hylätyt osat jäävät mahdollisimman pieniksi. Materiaalitehokkuus alentaa kustannuksia, säästää resursseja ja auttaa kestävissä käytännöissä alumiinivalujen valmistuksessa vaikuttamatta osien laatuun tai tuotantoprosessin tehokkuuteen.

Tulevaisuuden suuntaukset alumiinin valumuottien suunnittelussa

Alumiinivalumuottien suunnittelun innovaatiot keskittyvät tehokkuuteen, vikojen vähentämiseen ja kestävyyteen seuraavan sukupolven valmistusta varten.

Automaatio ja älykkäät muotit

Anturit ja ohjausjärjestelmät yhdistetään automaatioksi ja älykkääksi muottitekniikaksi, joka seuraisi reaaliaikaisesti painetta, virtausta ja lämpötilaa. Tämä mahdollistaa ennakoivan kunnossapidon, minimoi seisokkiaikoja, parantaa johdonmukaisuutta ja tuottaa parempaa laatua alumiinin valukappaleisiin vain vähäisellä inhimillisellä kosketuksella.

Kypsät simulointitekniikat

Keinoälyä hyödyntävät simulointityökalut päättävät metallin virtaus-, jäähdytys- ja jähmettymisominaisuudet ennen muottien valmistusta. Ylivoimaiset teknologiat parantavat suunnittelun tarkkuutta, havaitsevat mahdolliset virheet, tehostavat syöttö- ja jäähdytysprosesseja sekä säästävät paljon aikaa ja rahaa ja parantavat valukappaleiden kokonaislaatua.

Päätelmä

Alumiinivalumuottien suunnittelusta on tullut avain laadukkaisiin ja kestäviin osiin. Kaikki näkökohdat, kuten ruiskutus, jäähdytys, ulosheitto ja tuuletus, vaikuttavat lopputuotteeseen. Suunnittelulla on kyky vähentää vikoja, maksimoida tehokkuutta ja vähentää suorituskyvyn vaihtelua, ja siksi harkittu suunnittelu ja yksityiskohtien huomioiminen ovat ratkaisevia tekijöitä valmistuksen onnistumisessa.

Usein kysytyt kysymykset (FAQ).

Miksi painevalumuotin suunnittelu on niin tärkeää alumiinin kanssa?

Koska se vaikuttaa suoraan osien laatuun, tuotannon tehokkuuteen ja yleisiin kustannuksiin.

Mikä olisi optimaalinen seinämän paksuus alumiinin painevalussa?

Tasainen paksuus, eli yleensä 1,5-4 mm, käytöstä riippuen.

Mikä on tuuletuksen vaikutus valukappaleiden laatuun?

Asianmukaisella tuuletuksella vältetään ilmansulkeuma, jolloin pinta on huokoisempi ja siinä on vähemmän pintavikoja.

Onko virheiden vähentäminen todella mahdollista simuloimalla muotin virtausta?

Kyllä, se selvittää mahdolliset ongelmat ennen tuotantoa, mikä säästää aikaa ja rahaa.

Mikä on käytetyin painevalumateriaali painevalumuotissa?

H13-työkaluterästä käytetään myös yleisesti, koska se on erittäin kestävä ja lämmönkestävä työkalu.

0 kommenttia