Tässä artikkelissa käsitellään alumiinin painevalua yksityiskohtaisesti. Tutustu tämän tekniikan tärkeimpiin sovelluksiin sekä prosessin yleiskatsaukseen, seostyyppeihin, suunnitteluun liittyviin näkökohtiin, haasteisiin jne.

Mikä on alumiinin painevalu?

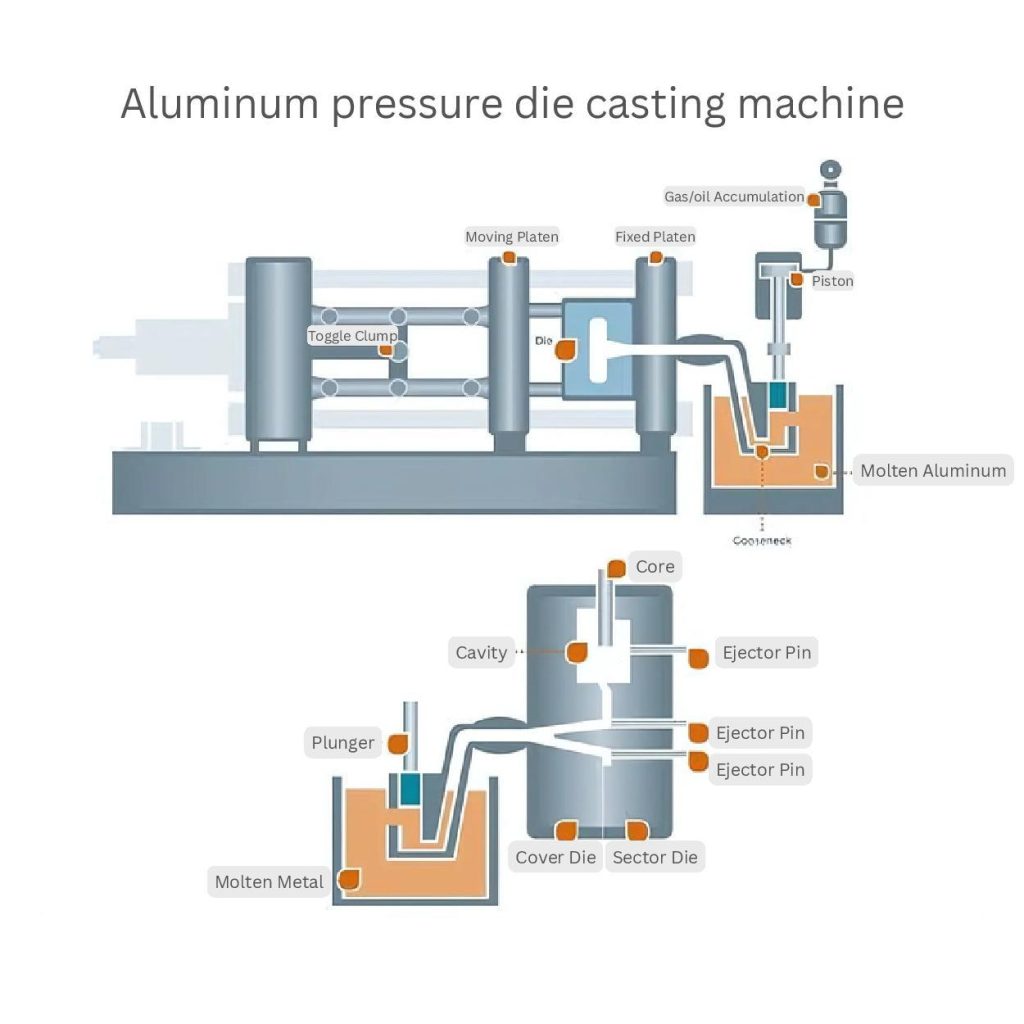

Alumiinin painevalussa käytetään korkeaa painetta (100-1000 bar), kun sulaa alumiinia syötetään muottiin. Nämä muotit valmistetaan yleensä teräksestä, ja ne voivat olla uudelleenkäytettäviä.

Muotin täyttö riippuu sulan metallin juoksevuudesta. Optimaalinen nestemäinen muoto täyttää muotin välittömästi (muutamassa sekunnissa). Tämä materiaali ottaa varsinaisen osan muodon jäähtyessään. Esimerkiksi autojen moottorilohkot, älypuhelinten rungot tai lennokkien osat.

Tämä valmistusprosessi on optimaalinen yli 10 000 identtisen tuotteen valmistamiseksi nopeasti ja edullisesti.

Prosessin fysiikka

Korkea paine (100-1000 bar):

Mitä korkeampi paine on, sitä tasaisemmin se levittää alumiinin muotin sisälle ja täyttää sen pienimmätkin aukot. Tämä paine poistaa kuplien esiintymisen ja ylläpitää pintojen tasaisen siirtymisen. Esimerkiksi 500 baarin paine voi täyttää muotin vain 0,02 sekunnissa.

Nopea jäähdytys (500-1000 °C sekunnissa):

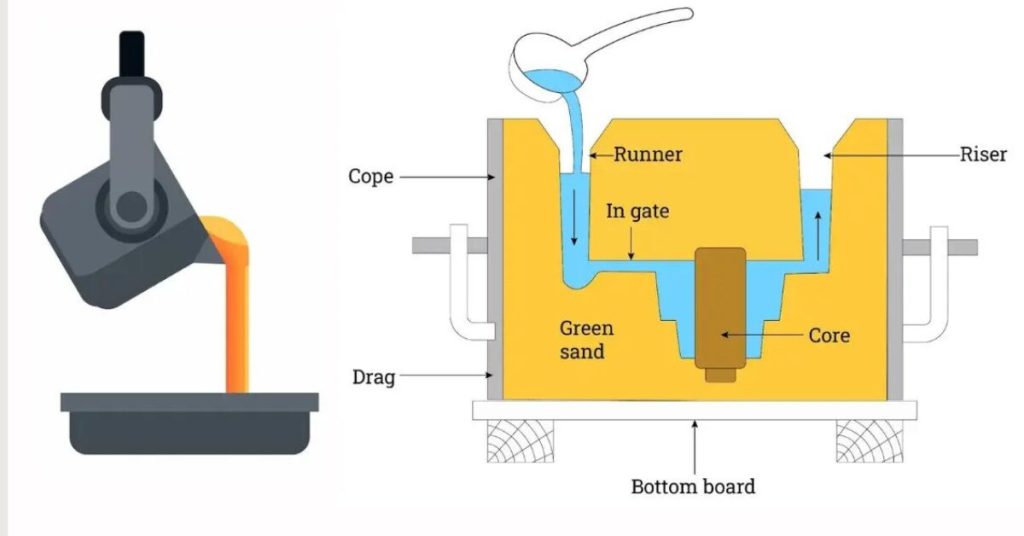

Alumiini jäähtyy HPDC:ssä 100 kertaa nopeammin kuin hiekkavalussa, ja se saa todellisen tuotteen muodon. Jäähdytysnopeus tekee näin: se luo tiheän mikrorakenteen, jossa on hienojakoinen kiderakenne (0,01 mm). Se antaa niille 20-30% enemmän lujuutta kuin hitaammilla vaihtoehdoilla valmistetuille.

Die Casting koneiden tyypit

Kuumakammiokoneet:

Kuumakammiokoneissa käytetään useimmiten metalleja, joiden sulamispisteet ovat alhaisemmat, kuten sinkkiä (420 °C). Tämä johtuu siitä, että ne eivät pysty käsittelemään seoksia, joilla on korkea sulamispiste, kuten alumiinia (660 °C). Vaikka valaisisitkin alumiinia kuumakammiokoneessa, se voi vahingoittaa laitteita.

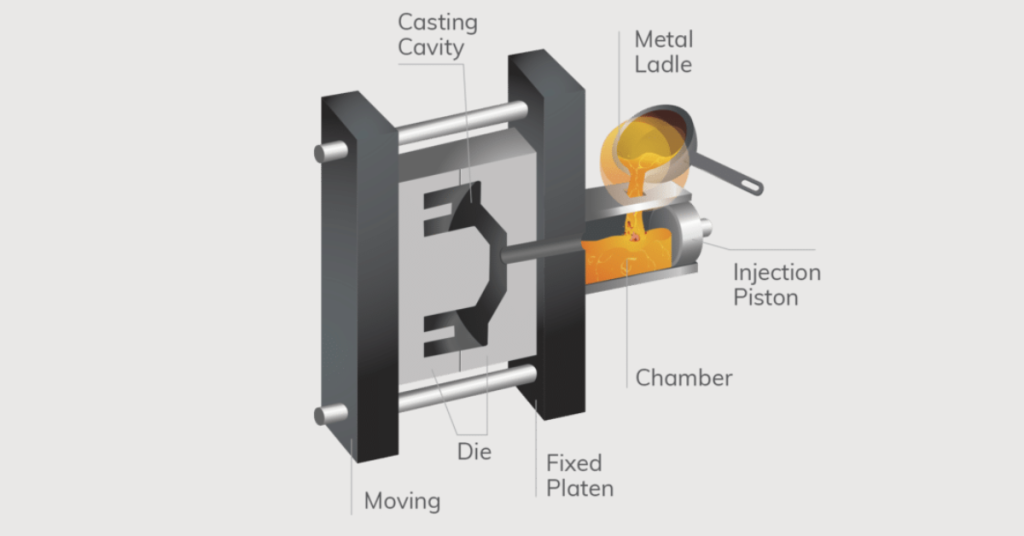

Kylmäkammiokoneet:

Kylmäkammiokoneet toimivat hyvin kohtalaisen lämpimillä metalleilla, kuten alumiinilla. Tässä prosessissa painevalajat valmistavat seoksen sulan muodon. He panostavat sen mäntään, joka ruiskuttaa materiaalin muottiin jopa 1000 baarin paineessa. Tämä tekniikka kestää kuitenkin kauemmin (sykliaika: 30-60 sekuntia), mutta on paljon turvallisempi koville materiaaleille.

Soveltuvuus alumiiniseoksille

Sopivia alumiiniseoksia ovat A380 (85% alumiini, 8% pii) ja A383 (84% alumiini, 10,5% pii). Nämä seokset kestävät korkeita paineita ja välttävät halkeilua jäähdytyksen aikana. Esimerkiksi A380-metalli täyttää muotin tasaisesti, jolloin seinämän paksuus on jopa 1 mm.

Die Casting -tekniikoiden vertailu

| Ominaisuus | Painevalu | Painovoimavalu | Hiekkavalu |

| Tuotannon määrä | 10 000+ osaa/vuosi | 500-5000 osaa/vuosi | 1-500 osaa/vuosi |

| Kustannukset osaa kohti | 1-5 (10 000 kappaletta) | 5-20 | 20-100+ |

| Toleranssit | ±0,1 mm | ±0,3 mm | ±0,5-1,0 mm |

| Syklin aika | 30-60 sekuntia | 2-5 minuuttia | 10-30 minuuttia |

Keskeiset tiedot painevalusta

- Yhden HPDC-koneen tuotantonopeus voi olla 100-200 tunnissa.

- Alkuperäiset laitteistot maksavat noin 50 000-1 miljoonaa euroa. Yli 50 000 kappaleen suurissa tilauksissa yksikkökohtaiset kustannukset kuitenkin laskevat jopa $0,50:llä.

- Voit porata jopa 1,5 mm:n reikiä.

- Tällä menetelmällä saadaan aikaan jopa 0,8 mm:n seinämäisiä osia.

- Teräksen käyttö voi lisätä sen kestävyyttä noin 50 000-500 000 sykliin.

Alumiinin painevaluprosessi

1. Työkalujen suunnittelu ja valmistus

Die Design:

Muotit sisältävät valmistettavan tuotteen lähes nettomuodon. Sen päätehtävänä on muuntaa sula alumiini näihin muotoihin. Tämä tarkoittaa, että suunnittelun täydellisyyden (mitat, paksuus jne.) ansiosta saadaan hienolaatuisia osia.

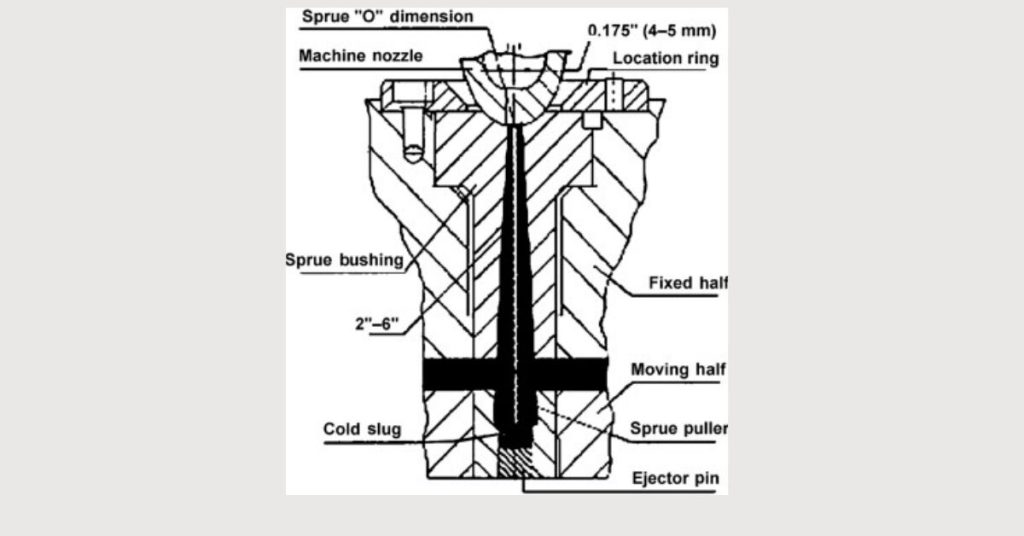

Porttijärjestelmät

Sulkukanavat ovat tapoja, joilla sula alumiini virtaa kohti muottia. Ne ovat yleensä 3-8 mm leveitä. Metallin virtausnopeuden (1-5 m/s) säätelemiseksi sillä vältetään turbulenssi ja ilmansulku.

Juoksijan suunnittelu:

Juoksutusjärjestelmät jakavat tai levittävät metallia tasaisesti muotin sisällä. Niiden paksuus vaihtelee 5-15 mm:n välillä. Se vähentää myös epäjohdonmukaisuutta, jos vältetään vääränlaista muotoa.

Tuuletus:

Koneeseen on asennettu pienet, 0,1-0,3 mm leveät tuuletusaukot. Ne auttavat poistamaan ilmaa ja vähentämään virheitä, kuten huokoisuutta ja ilmataskuja.

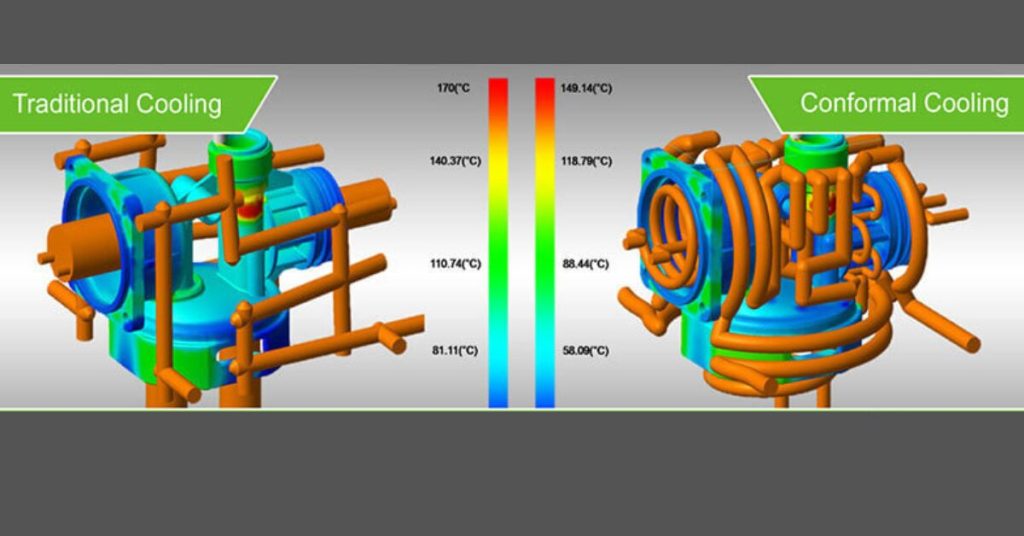

Jäähdytyskanavat:

Jäähdytyskanavat ovat kuin putkia. Niistä virtaa painevaluvettä 10-20 litraa minuutissa. Niiden järjestelmät pitävät lämpötilan 200-300 °C:n välillä, jotta osat voidaan valmistella heittämistä varten. Lämpötilan ylläpitäminen on tärkeää ylikuumenemisen estämiseksi ja yhtenäisten rakenteiden saamiseksi.

Materiaalit:

Yleisesti käytetty H13-teräs tarjoaa 45-50 HRC:n kovuuden. Lisäksi tällä metallilla on jo luonnostaan korkealujuuksisia ja kulutusta kestäviä ominaisuuksia. Se kestää 50 000-500 000 valusykliä.

Simulointiohjelmisto:

Työkalut kuten AutoCAST ovat hyödyllisiä HPDC-prosessissa, sillä ne ennustavat työkalun vikaantumisen varhaisessa vaiheessa. Voit optimoida metallivirtauksen ja sijoittaa porttikanavan paremmin. Tällä tavoin on mahdollista vähentää vikoja jopa 30% ennen tuotannon aloittamista.

Kuoppien kunnossapito:

Muotin kunnossapidon kannalta on hyödyllistä käyttää voitelusuihketta 5-10 kierroksen välein. Se estää metallin tarttumisen ja mahdollistaa tasaisen ulostyönnön.

2. Materiaalin valinta ja valmistelu

Alumiiniseokset:

Tärkeintä ei ole vain valita alumiiniseoksia. Se riippuu valuvaatimuksista, jotka vaikuttavat lujuuteen, juoksevuuteen ja sovelluskelpoisuuteen.

- A380: Virtaa helposti ja antaa suuren lujuuden. Valmistajat käyttävät sitä yleisesti autojen osissa.

- ADC12: Tämä metalli sopii hyvin elektroniikkakoteloihin ja ohutseinäisiin osiin (1-2 mm paksut). Se virtaa tasaisesti ja vähentää vikoja. Lisäksi niillä voidaan valmistaa syvästi tarkkoja osia.

Sulan laatu:

Loogisesti ajateltuna alumiinin puhtauden ylläpito antaa virheettömiä ja vahvoja osia. Tätä varten on olemassa pitouunityö. Ne pitävät sulan alumiinin 660-700 °C:ssa ja estävät jähmettymisen. Lisäksi loukkuun jäänyt vety, joka kaasunpoisto poistaa typpikaasua käyttämällä huokoisuutta 90%:llä ja ehkäisee sisäisiä tyhjiöitä.

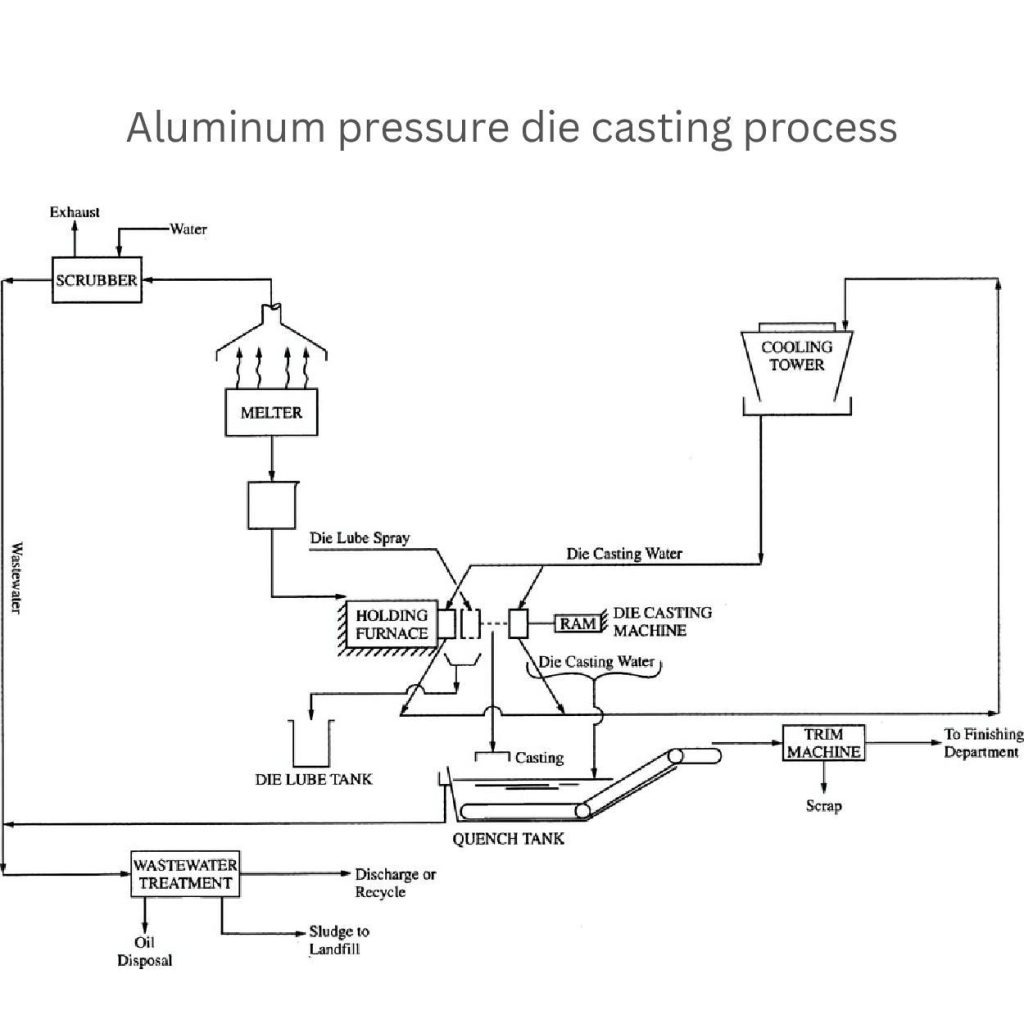

3. Sulattaminen ja valaminen

- Sulatin on kaasukäyttöinen uuni. Valmistaja sulattaa sillä kiinteitä alumiinipellettejä 700-750 °C:n lämpötiloissa. Se takaa tasaisen sulan tilan.

- Säilytysuunissa varastoidaan sulaa alumiinia. Ne pitävät ne likvidinä valvotuissa lämpötiloissa, kunnes tuotantosykli on valmis.

- Prosessin rumpu- ja laukaisuhylsyt yksinkertaisesti pakottavat metallin muotin onteloon 4-10 m/s nopeudella korkeassa paineessa. Niiden tehtävänä on täyttää muotti kokonaan ja tiivistää se kunnolla.

- Valukoneet automatisoivat ruiskuvalun mekaaniset järjestelmät. Se takaa valettujen osien terävän yksityiskohtaiset tulokset ja toistettavuuden.

- Kylmäkammiokoneissa käytetään mäntää. Se ruiskuttaa metallia ja suorittaa syklit 30-60 sekunnissa, mikä takaa korkean tehokkuuden.

4. Ruiskutus ja jähmettyminen

Ensimmäinen vaihe: Sula materiaali täyttää 80-90% muotin ontelon. Ruiskutus kestää 0,01-0,1 sekuntia. Varmista, että materiaali täyttää tasaisesti aukot ja pääsee jokaiseen muotin kulmaan.

Toinen vaihe: Valmistaja käyttää korkeaa painetta (200-400 bar). Se poistaa ilmaraot ja antaa tiiviin laadun ja rakenteellisen eheyden.

Jäähdytys: Valuvesi tai jäähdytysilma jäähdyttää ruiskutetun metallin nopeasti 500-1000 °C:n lämpötilassa sekunnissa. Tällöin ne saavat tehokkaasti vahvan mikrorakenteen, jossa on hienoja raekokoja (0,01-0,05 mm).

5. Ulosheitto ja jälkikäsittely

Kun kappale on jähmettynyt, heittotapit auttavat poistamaan valukappaleen turvallisesti muotista. Sen voima on 5-20 tonnia.

Sillä välin sammutusallas jäähdyttää valukappaleita vedellä nopeasti 10-30 sekunnin ajan. Tällä lisäprosessilla vältetään vääntyminen ja parannetaan materiaalin ominaisuuksia.

Lisäksi trimmauskoneet käyttävät 20-50 tonnin voimaa leikkaamaan metallijäämiä (portit, salamat). Se auttaa sinua valmistamaan laadukkaampia osia.

Viimeistelyosasto:

Valmistajat käyttävät purseenpoistotekniikkaa terävien reunojen poistamiseen. Näillä menetelmillä saadaan aikaan sileät pinnat, joiden karheusarvo on Ra 1,6-3,2 µm.

Tarkat reiät ja ominaisuudet, joita koneistuksessa tehdään, aiheuttavat tiukkoja toleransseja (±0,05 mm). Tämän seurauksena tuote täyttää lopulta erityispiirteet.

7. Jätehuolto

Valimot sulattivat uudelleen tai käyttivät uudelleen 5-10% alumiinijätettä. Koska romun kierrätys alentaa raakametallien kustannuksia.

Voiteluaineista ja metallijäämistä syntyvä jäte voidaan käsitellä jätevedenkäsittelyjärjestelmässä. Tämä lietteen ja öljyn käsittely poistaa 95% epäpuhtauksia ennen hävittämistä.

Tämän lisäksi valmistajat käyttävät pakokaasupesureita. Niiden tehtävänä on käsitellä päästöjä suodattamalla haitallisia kaasuja. Näiden välineiden avulla saadaan 99% onnistumisprosentti ilmansaasteiden vähentämisessä.

Kestävät resurssit, kuten jäähdytystornit, kierrättävät 80% käytettyä vettä. Nämä tekniikat minimoivat myös ympäristövaikutukset.

Sovellukset ja toimialat

Autoteollisuus

On havaittu, että yli 200 kg ajoneuvoa kohden Euroopassa tuotetuissa autoissa käytetään yleisesti alumiinia. Tämän lisäksi autoteollisuus tuottaa erilaisia kevyitä ja vahvoja osia HPDC-prosessilla. Esimerkiksi moottorilohkot, pyyhkijämoottorin kotelot, AC/DC-säätimet, akkukotelot jne.

Ilmailu- ja avaruusala

Alumiinivalulla valmistetut ilmailu- ja avaruustekniikan osat olisivat vahvempia ja kevyempiä. Esimerkiksi lentokoneiden kiinnikkeiden ja satelliittien vetolujuus on jopa 300 MPa. Tämän seurauksena osa toimii hyvin ja kuluttaa vähemmän polttoainetta.

Kulutustavarat

Valuprosessi on hyödyllinen ohutseinäisten osien valmistuksessa. Tämä pätee erityisesti kulutustavaraluokissa. Sillä voidaan valmistaa esimerkiksi kannettavien tietokoneiden ja puhelimien elektroniikkakoteloita, joiden seinämät ovat jopa 1 mm ohuet. Valmistajat valmistavat tällä tekniikalla yli 50 tuhatta pesukonetta (vuodessa).

Teollisuuslaitteet

Korkeampia paineita (jopa 100 baaria) kestävien komponenttien, kuten pumppukoteloiden ja venttiilien, painevalettujen osien valinta on arvokasta. Näiden osien aineet ovat tiiviitä ja niiden viimeistelykarheus vaihtelee Ra 1,6 ja 3,2 µm välillä.

Alumiinin painevalun edut

- Tällä menetelmällä voidaan todella valaa osia, joiden toleranssi on ±0,1 mm (5 kertaa parempi kuin hiekkavalussa).

- Se istuu täydellisesti.

- Osissa on sileät pinnat (jopa Ra 1,6 µm).

- Vähennä jälkikäsittelyä.

- Alumiiniseokset ovat 100% kierrätettäviä.

- Tämä prosessi käyttää 40-50% vähemmän energiaa kuin hiekkavalu.

- Se pienentää hiilijalanjälkeä.

- Valetut osat ovat vahvoja ja painavat puolet vähemmän kuin teräs.

- Massatuotanto alentaa osakohtaisia kustannuksia.

Haasteet ja rajoitukset

Osan koko ja monimutkaisuus:

Maksimikokoa on rajoitettu, koska se voi tuottaa noin 600 x 600 mm:n kokoisia kuvia (suunnilleen auton oven kokoisia kuvia).

Ohuet seinämät, joiden paksuus on alle 0,8-1,5 mm, aiheuttavat epätäydellisen täytön. Tämä tarve ylittää jopa 4 m/s:n ruiskutusnopeuden. Lisäksi voi olla vaikeaa jäljentää alle 0,5 mm:n kokoisia monimutkaisia piirteitä.

Materiaalin raja-arvot:

Tämä prosessi soveltuu hyvin vain A380:n kaltaisille erikoisseoksille. Tämä johtuu sen hyvästä juoksevuudesta ja valuominaisuuksista.

Yleiset viat

Ilmansulkeutuminen aiheuttaa kaasuhuokoisuutta, ja kun nämä kaasut laajenevat, syntyy vikoja, kuten rakkuloita. Tämä tapahtuu yleensä paksummissa kappaleissa (alle 10 mm), ja sitä voidaan hallita kaasunpoistolla.

Samoin kutistumishuokoisuutta ja halkeamia syntyy, kun jäähdytysnopeus on epätasainen ja laskee alle 500 °C/s. Tämän välttämiseksi 200-400 baarin paineella voidaan säilyttää tiheys ja eheys jähmettymisen aikana.

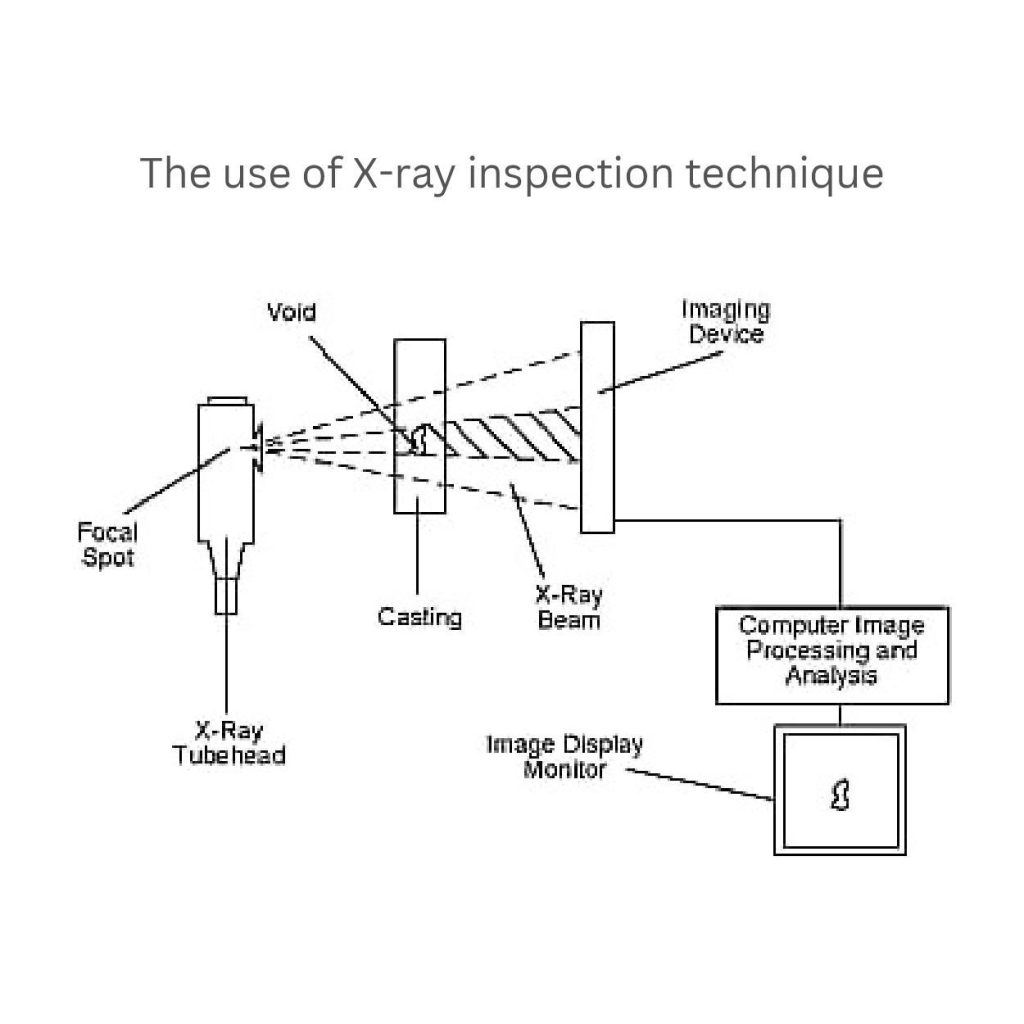

Testaus ja valvonta:

Sinun tarvitsee vain ennustaa projektisi suorituskyky ja olla muutaman askeleen edellä. ainetta rikkomattomat testit. Röntgentarkastusjärjestelmässä käytetään putkipäätä. Tämä on piste, jossa polttopiste lähettää säteitä valukappaleen poikki. Tyhjä tila muuttaa röntgensäteilyn läpäisevyyttä. Se tuottaa yksilöllisen kuvan, joka helpottaa analysointia.

Vastaavasti ultraäänitestauksen avulla voidaan paikallistaa sisäiset halkeamat 2-5 sekunnissa kutakin osaa kohti. Niiden anturit valvovat ruiskutusnopeutta (±0,1 m/s) ja painetta (±10 bar). Näin varmistetaan tasainen laatu.

Johtopäätökset:

Alumiinin painevalu on luotettava prosessi. Useimmilla aloilla, kuten autoteollisuudessa, ilmailu- ja avaruusteollisuudessa ja elektroniikassa, sitä käytetään sen edullisuuden ja suuren johtavuuden vuoksi suurissa tilauksissa.

Tämä on vaihtoehto, jolla saadaan tarkkoja muotoja ja sileää viimeistelyä samalla kun käytetään vähemmän energiaa. Vaikka se ei ole sitä, on haasteita, kuten kokorajoitukset ja satunnaiset viat. Tätä varten nykyaikaisten testaus- ja valvontatoimien käyttö pitää tuotannon tasaisena.

0 kommenttia