Alumiinin jäähdytyselementtien puristaminen voi olla monimutkainen termi, mutta lämmönhallinta on pakollinen osa teollisuudenaloja, nimittäin elektroniikkaa, autoteollisuutta ja valaistusta. Yksinkertaisesti sanottuna alumiiniset jäähdytyselementit on tarkoitettu hallitsemaan lukuisten laitteiden tuottamaa lämpöä ja jäähdyttämään niitä ja toimimaan. Tässä artikkelissa kuvataan, miten nämä olennaiset osat suulakepuristetaan ja miksi alumiini on suositeltavin materiaali jäähdytyslevyissä.

Mikä on jäähdytyselementin ekstruusio?

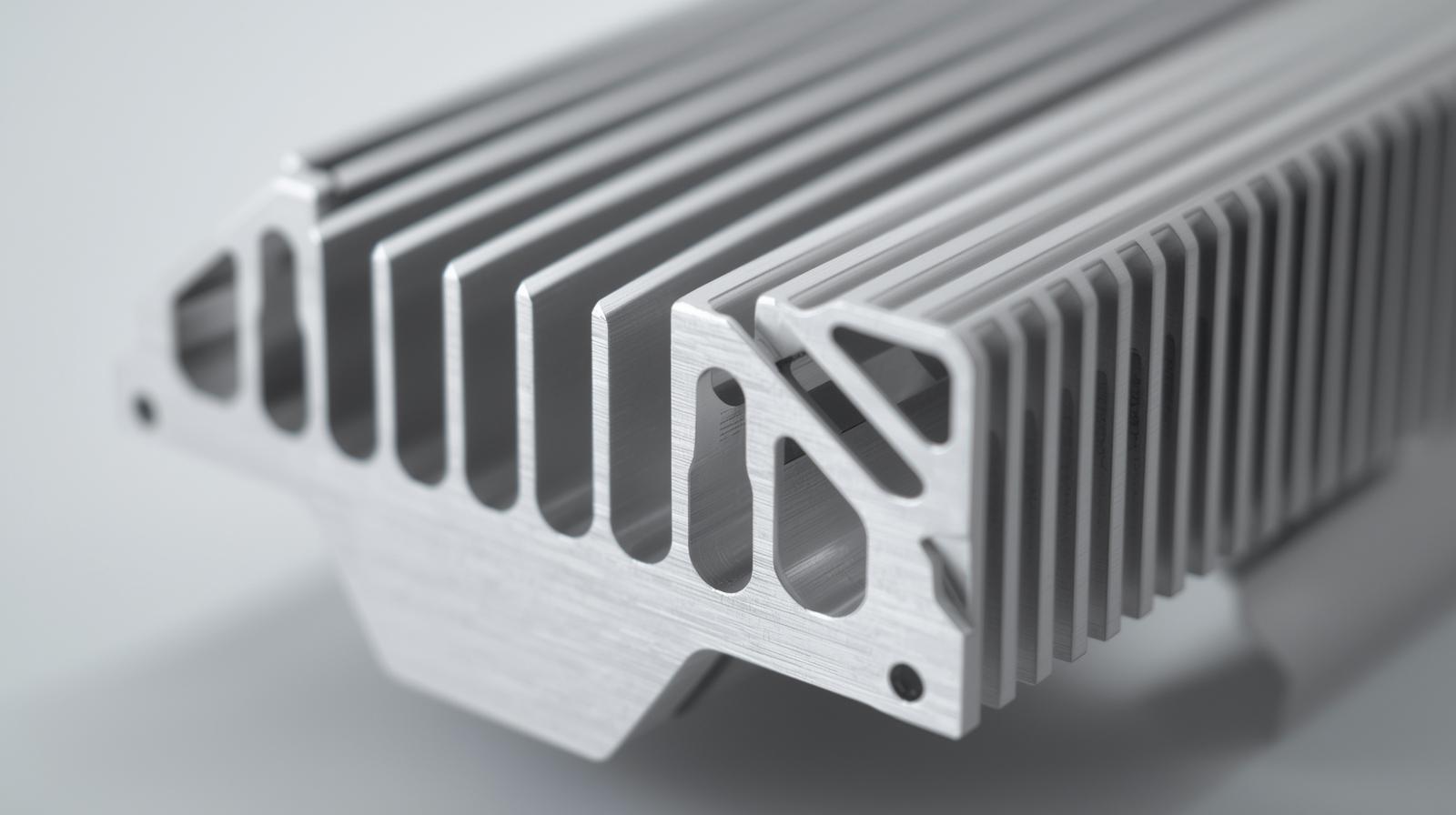

Kuinka paljon meidän pitäisi hypätä itse varsinaiseen suulakepuristusprosessiin, ennen kuin alamme eritellä jäähdytyselementin suulakepuristamisen merkitystä. Ekstruusio on tuotantotekniikka, jossa materiaali pakotetaan virtaamaan muottiin tietyn muodon muodostamiseksi. Alumiinisten jäähdytyslevyjen tapauksessa suulakepuristusprosessi tehdään alumiinin muokkaamiseksi pitkiksi ja yhtenäisiksi profiileiksi, joissa on lamelleja tai muita muotoja, joiden tarkoituksena on lisätä lämmönhukkaa. Tällaiset profiilit leikataan sitten kokoon ja käytetään laitteisiin, joissa lämmönhallinta on erittäin tärkeää.

Puristamisen rooli alumiinisissa jäähdytyslevyissä

Ekstruusiolla tuotantoyritykset voivat valmistaa räätälöityjä muotoja, jotka sopivat jäähdytysvaatimuksiin. Pieni, mikroprosessoripohjainen jäähdytyselementti tai suuri, LED-pohjainen järjestelmä joka tapauksessa, suulakepuristusprosessi asettaa jokaisen projektin jäähdytyselementin tarvitseman toteutuskelpoisen pinta-alan ja lämpöominaisuudet, jotta järjestelmä toimii kunnolla.

Alumiininen jäähdytyselementti ekstruusioprosessi

Vaihe 1: Suunnittelu ja valmistelu

Hyvä suulakepuristusprosessi alkaa suulakepuristuksen tarkalla suunnittelulla. Insinöörit ja suunnittelijat käyttävät CAD-ohjelmistoa suunnitellakseen yksityiskohtaisen piirustuksen halutusta jäähdytyselementistä. Tällaiseen suunnitteluun sisältyy koko, muoto ja muita yksityiskohtia, kuten kiinnitysreiät. Suunnittelussa otetaan huomioon myös sen järjestelmän termiset tarpeet, jossa jäähdytyselementtiä käytetään.

Vaihe 2: Ekstruusion asennus

Suunnittelun valmistuttua se ammutaan suulakepuristimella. Alumiiniseos (useimmiten 6063 tai 6061) asetetaan paikalleen, ja puristin kootaan muotilla, joka taivuttaa alumiinia pumpattaessa sitä läpi. Muotti, jolla muodostetaan jäähdytyselementin haluttu muoto, suunnitellaan joko yksinkertaiset evät, monimutkainen verkko tai mukautettu luku.

Vaihe 3: Alumiinin puristaminen

Puristuspuristin on prosessi, jossa alumiiniaihio altistetaan korkealle lämpötilalle, jota seuraa paine pakotetun hydraulisen ruuvin avulla. Muottiin kohdistuu voima ja lämpö, joka saa alumiinin virtaamaan muotin läpi muotin muotoon. Tuloksena on pitkä ja pitkulainen alumiiniprofiili, joka on jäähdytyselementin perusmuoto.

Vaihe 4: Jäähdytys ja leikkaus

Puristamisen jälkeen alumiiniprofiilit jäähdytetään, ja tämä tapahtuu yleensä kulkemalla avoimen vesialtaan läpi. Profiilit leikataan jäähdytyksen jälkeen haluttuun pituuteen. Ne ovat tässä vaiheessa todennäköisesti hieman karkeat, ja siksi tarvitaan usein muuta käsittelyä, kuten CNC-työstöä tai viimeistelyä.

Lämpölevyjen puristamisessa käytetyt materiaalit

Miksi alumiinia suositaan

Jäähdytyselementti on valmistettu alumiinista, koska sen lämmönjohtavuus on korkea, paino on alhainen ja korroosiota ei esiinny helposti. Sitä on helppo käyttää suulakepuristettaessa, ja edullisuus tekee siitä houkuttelevan valmistajalle. Lisäksi alumiini on helposti hyödynnettävissä, mikä tekee siitä kestävän vaihtoehdon.

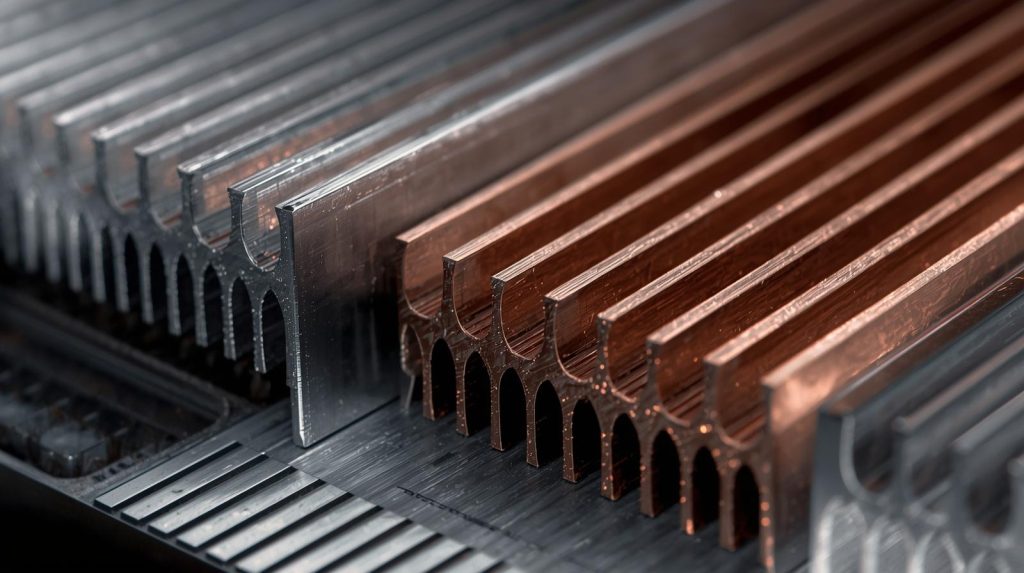

Muut jäähdytyslevyjä varten harkitut materiaalit

Suulakepuristusta tehdään alumiinin lisäksi myös muista metalleista, kuten kuparista, messingistä ja joistakin muoveista, vaikka yleisin on alumiini. Esimerkkinä voidaan mainita kupari, joka voi johtaa lämpöä enemmän kuin alumiini, mutta on paljon raskaampi ja kalliimpi. Muovit ovat muovattavissa, mutta niillä ei ole lämpöominaisuuksia, joita tarvitaan useimpien teollisten tehtävien suorittamiseen.

Tärkeimmät edut alumiini jäähdytyslevyjen suulakepuristuksessa

Keveys ja kestävyys

Keveys on yksi alumiinin tärkeimmistä eduista. Alumiiniset jäähdytyselementit ovat erittäin sitkeitä ja vahvoja, vaikka ne ovatkin kevyitä ja kestävät kovia olosuhteita. Tämä on tehnyt niistä ihanteellisia käytössä, jossa lujuus ja paino ovat avaintekijöitä.

Mukautettavat muodot ja koot

Se voidaan räätälöidä korkealle tasolle suulakepuristamalla. Erimuotoisia ja erikokoisia jäähdytyslevyjä jäähdytyslevyjä voidaan myös suunnitella alumiinista käytettäväksi eri laitteissa. Ekstruusiolla voidaan valmistaa suuri tai pieni jäähdytyselementti riippumatta siitä, onko kyseessä pieni vekotin vai teollisuudessa käytettävä kone.

Korkea lämmönjohtavuus

Alumiiniin liittyy kyky johtaa lämpöä. Lamellien tai muiden monimutkaisten kuvioiden suulakepuristaminen auttaa valmistajia lisäämään huomattavasti jäähdytyselementin pinnan määrää, joka tarjoaa paremman lämmönpoiston.

Sovellukset alumiini jäähdytyslevyjen suulakepuristamiseen

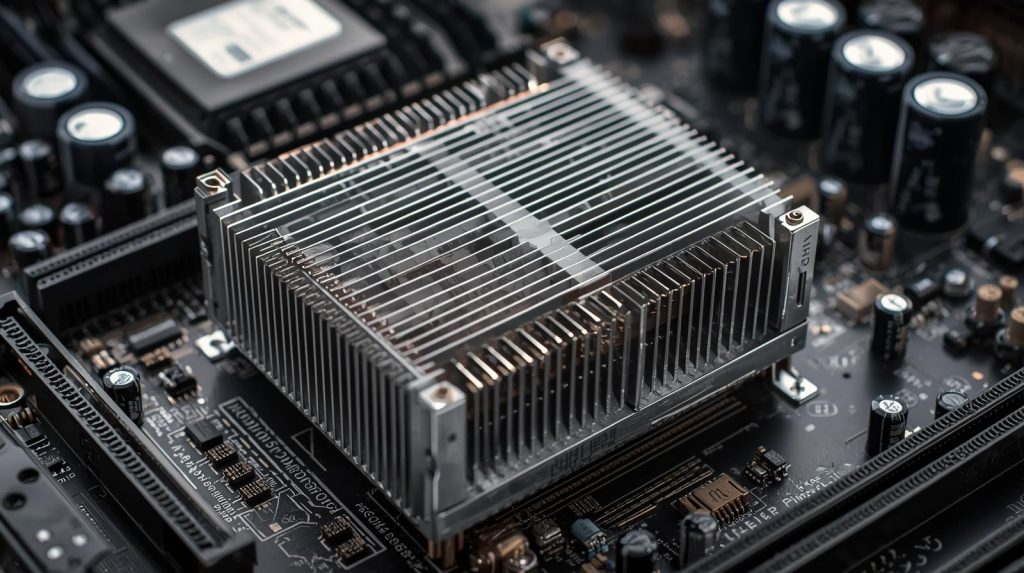

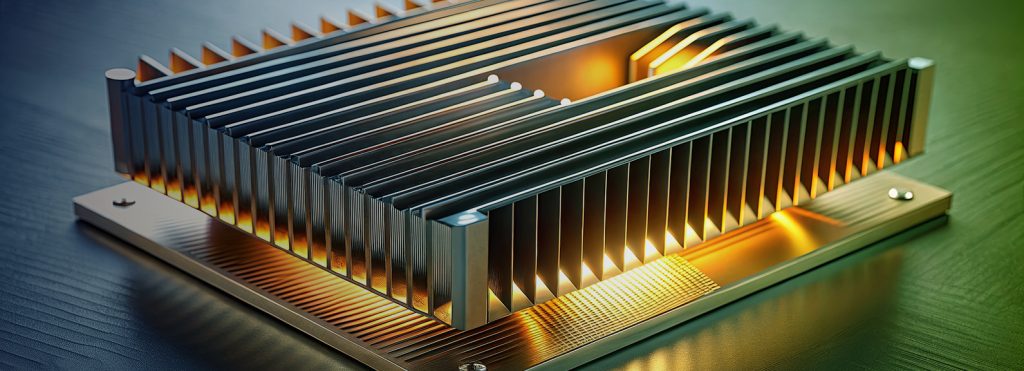

Elektroniikka ja tietokonekomponentit

Alumiiniset jäähdytyslevyt ovat yleisimpiä elektroniikan alalla erityisesti tietokoneissa ja muissa laitteissa, joissa syntyy lämpöä. Prosessorit, näytönohjaimet sekä virtalähteet ovat kaikki riippuvaisia tehokkaista jäähdytyslevyistä, jotta ne pysyvät viileinä ja toimivina.

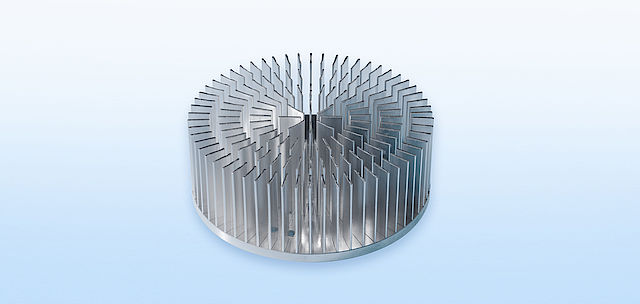

LED-valaistusjärjestelmät

Ledien tuottamat valot kuluttavat lämpöä, ja siksi alumiiniset jäähdytyslevyt imevät ja haihduttavat lämpöä LEDien käyttöiän pidentämiseksi. Alumiini on erittäin kevyt ja tehokas lämpöä haihduttava resurssi, minkä vuoksi se on paras komponentti tällaisissa järjestelmissä käytettäväksi.

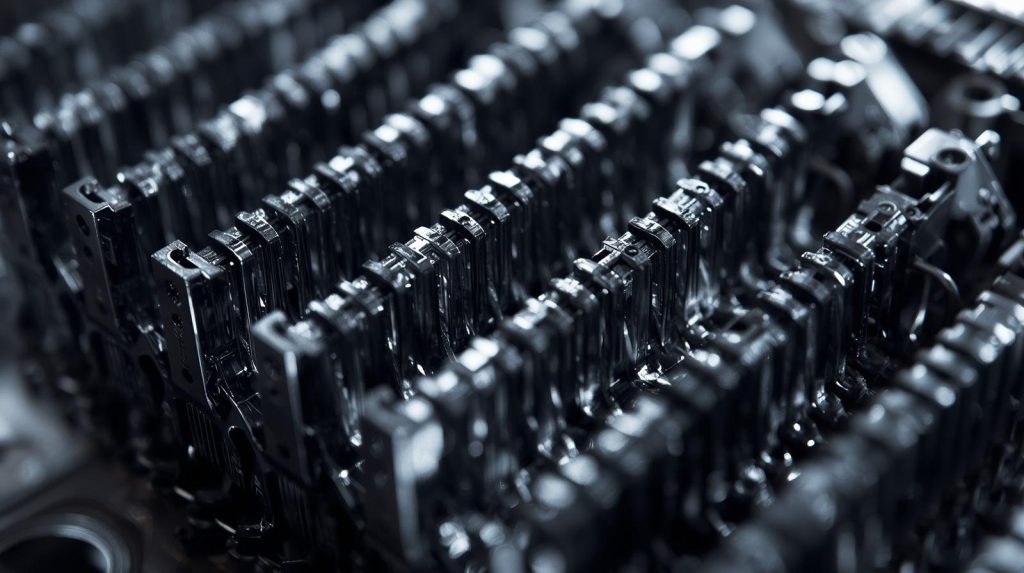

Auto- ja teollisuuskäyttö

Alumiinista valmistetut jäähdytyslevyt ovat suosittuja myös teollisuudessa ja autoteollisuudessa. Ajoneuvoissa, jäähdytysjärjestelmissä ja raskaiden koneiden tuottaman lämmön hallinnassa alumiiniset jäähdytyslevyt ovat tärkeitä, jotta tällaisissa herkissä ympäristöissä keskeiset lämpötilat pysyvät parhaalla mahdollisella tasolla.

Tarkkuuden merkitys ekstruusioprosessissa

Kun kyseessä on jäähdytyselementtien puristaminen, tarkkuudella on merkitystä. Pienikin muutos jäähdytyselementin muodossa voi aiheuttaa valtavia seurauksia jäähdytyselementin lämpötehoon. Insinöörien käyttämien työkalujen ja prosessien tarkkuus takaa sen, että jokainen jäähdytyselementti valmistetaan täydellisen eritelmän mukaisesti.

Miten tarkkuus vaikuttaa suorituskykyyn

Kun jäähdytyselementti on puristettu oikein, se on niin, että lämpötaso ja ilmavirta pysyvät vakiona. Jäähdytyselementti ei toimi toivotulla tavalla, jos lamellit ovat joko liian paksut tai liian ohuet tai jos niiden väli ei ole tasainen, mikä voi aiheuttaa ylikuumenemista.

Puristamisen jälkeiset prosessit: Viimeistelytekniikat

Anodisointi

Prosessi tunnetaan nimellä anodisointi; se parantaa alumiinin korroosionkestävyyttä lisäämällä alumiinimateriaalin luonnollisen oksidikerroksen. Sitä voidaan myös mukauttaa lisäämällä mahdollisuus maalata jäähdytyselementti.

Jauhemaalaus

Toinen puristamisen jälkeinen tekniikka, joka antaa jäähdytyselementille sileän ja kestävän pinnan, on jauhemaalaus. Se parantaa myös korroosionkestävyyttä ja saattaa saada jäähdytyselementin näyttämään kauniilta, jos kyseessä on kuluttajan näkemä tuote.

CNC-työstö

Kun jäähdytyselementit on suulakepuristettu, niihin lisätään lisäominaisuuksia CNC-työstön avulla. Tämä voi tarkoittaa reikien tai urien muodostamista siihen tai sen varmistamista, että jäähdytyselementti sopii täsmälleen oikeaan paikkaan laitteessa, jota se jäähdyttää.

Alumiinisen jäähdytyselementin puristamisen haasteet

Materiaalivirheet ja laadunvalvonta

Alumiinissa on hyödyistään huolimatta useita puutteita; se voi olla vioittunut, halkeillut tai ilmakuplia syntyy suulakepuristamisen aikana. Nämä viat on estettävä tiukoilla laadunvalvontatoimenpiteillä.

Kustannus- ja tehokkuuskysymykset.

Vaikka suulakepuristaminen voi useimmiten osoittautua edulliseksi, hinta voi nousta suunnittelusta ja käytetystä alumiiniseoksesta riippuen. Monimutkaisemmissa profiileissa on monimutkaisemmat muotit ja tarkkuus, mikä voi nostaa tuotantokustannuksia. Valmistajien olisi myös varmistettava, että niillä on tehokas tuotanto, jotta resurssien tuhlaus olisi mahdollisimman vähäistä ja jotta käyttökustannukset olisivat pienemmät.

Suunnittelun rajoitukset

Vaikka suulakepuristus on erittäin monipuolinen, sillä on rajoituksensa. Erittäin monimutkaisia muotoja ei voida suulakepuristaa yhdellä profiililla. Tällaisissa tilanteissa valmistajat saattavat vaatia useamman kuin yhden osan yhdistämistä tai joutua käyttämään enemmän koneistustyötä, mikä saattaa viedä enemmän aikaa ja kustannuksia.

Kuinka valita oikea alumiininen jäähdytyselementti

Asianmukaisen alumiininen jäähdytyselementti riippuu useista tekijöistä, kuten koosta, muodosta ja kyseisen järjestelmän erityisistä lämpövaatimuksista.

Huomioon otettavat tekijät

- Koko: Jäähdytyselementin koon on oltava riittävä, jotta se pystyy jäähdyttämään tuotetun lämpömäärän.

- Fin Design: Lamellien muotoilu: Lamellit lisäävät pinta-alaa ja parantavat näin ollen lämmönhukkaa.

- Ilmavirta: Hyvänen aika, käytetäänkö paineilmaa vai luonnollista ilmaa?

- Materiaalin laatu: Alumiini 6063 on useimmiten valintaluokka sen hyvän puristettavuuden ja lämmönsiirtokyvyn vuoksi.

Lämpötilavaatimus ja korkea hyötysuhde.

Kussakin sovelluksessa on erityisiä lämpövaatimuksia. Lämpökuorman ja häviämistavoitteiden tunteminen on eduksi valittaessa tehokkainta jäähdytyselementtiä. Valinnassa voidaan käyttää apuna valmistajilta saatavia lämpövastusluokituksia.

Alumiinisen jäähdytyselementin ekstruusiotekniikan tulevaisuus

Teknologian ja materiaalien suuntaukset

Suuntaus kohti alumiininen jäähdytyselementti suulakepuristaminen on melko myönteistä, koska uudet teknologiat parantavat suulakepuristusprosessia ja materiaaleja. Seuraavan sukupolven jäähdytysratkaisujen tavoitteena ovat muun muassa 3D-tulostetut alumiiniset jäähdytyslevyt, lämpötehokkaammat seokset ja korkean teknologian lämmönpoistomenetelmät.

Innovaatiot jäähdytyselementtien suunnittelussa

Nykyaikaisten jäähdytyslevyjen ansiosta ne ovat entistä pienempiä ja tehokkaampia. Jäähdytyslevyihin yhdistetään monikerroksisia lamelleja, höyrykammioita sekä hybridimateriaaleja, jotta voidaan vastata yhä suurempiin vaatimuksiin, jotka koskevat kehittynyttä suorituskykyä pienikokoisissa pakkauksissa.

Ympäristövaikutukset ja kestävä kehitys

Alumiinin kierrätys

Alumiinisen jäähdytyselementtipuristimen kierrätys on yksi alumiinin käytön suurimmista eduista. Alumiinia voidaan kierrättää loputtomiin menettämättä sen ominaisuuksia, ja siksi se on yksi markkinoiden kestävimmistä metalleista. Tämän ansiosta jäähdytyselementtien valmistuksella on valtava vaikutus ympäristöön.

Ympäristöjalanjäljen pienentäminen

Tuottajat ovat myös ottaneet käyttöön ympäristöystävällisempiä valmistusprosesseja, joihin kuuluvat matalaenergiset suulakepuristimet ja ympäristöystävällinen pinnoitus. Nämä innovaatiot vähentävät hiilidioksidipäästöjä mutta tuottavat samalla korkealaatuisia jäähdytyslevyjä.

Päätelmä

Alumiinisen jäähdytyselementin suulakepuristus on yksi tärkeimmistä prosesseista, jotka antavat elektroniikalle, LEDeille ja teollisuusjärjestelmille kyvyn olla viileä ja tehokas. Suunnitteluvaiheesta aina puristamisen jälkeiseen viimeistelyvaiheeseen asti on ratkaisevan tärkeää tuottaa jäähdytyslevyjä, jotka voivat toimia tehokkaasti erittäin ankarissa olosuhteissa. Alumiinin keveys, lämpötehokkuus ja kierrätettävyys takaavat, että se on täydellisin materiaali jäähdytyslevyjen valmistukseen. Jatkuvasti muuttuvan teknologian myötä suulakepuristusprosessi tulee muuttumaan - ja maailman jäähdyttämiseen tarjotaan entistäkin tehokkaampia ja innovatiivisempia menetelmiä.

UKK

Mikä on syy siihen, miksi alumiini on tavallinen jäähdytyselementtipuristus?

Alumiini on hyvin lämpöä johtavaa, kevyttä ja halpaa, ja se voidaan suulakepuristaa monimutkaisiin muotoihin.

Onko mahdollista käyttää kuparia alumiinin sijasta jäähdytyslevyinä?

Kupari on kuitenkin raskaampaa ja kalliimpaa, eikä se siksi ole kovin käyttökelpoinen monissa sovelluksissa.

Mikä on alumiiniseoksen jäähdytyselementin puristuslaatu?

Yleisin on alumiini 6063, koska se on paremmin suulakepuristettavissa ja lämpökykyinen.

Onko kaikki suulakepuristetut jäähdytyslevyt työstettävä edelleen?

Ei aina. Perusprofiilit voidaan leikata yksinkertaisesti, mutta monimutkaisemmat mallit voivat vaatia CNC-koneellisia leikkauksia hienojen yksityiskohtien saamiseksi.

Pitäisikö minun tietää, minkä kokoinen jäähdytyselementin on oltava?

Sinun on laskettava laitteen tuottama lämpö ja valittava jäähdytyselementti, jonka lämpöresistanssi mahdollistaa tämän lämmön poistamisen.

0 kommenttia