Alumiiniseokset ovat nykyään olennainen osa nykyistä valmistusprosessia erityisesti autoissa, avaruustekniikassa ja elektroniikassa. Keveytensä sekä lujuutensa ja korroosionkestävyytensä ansiosta niitä käytetään korkean suorituskyvyn sovelluksissa. Moniin muihin alumiinin ominaisuuksiin kuuluu metallin kierrätettävyys, mikä johtaa kestävyyteen materiaali-intensiivisillä teollisuudenaloilla. Korkeapainevalu (HPDC, High Pressure Die Casting) on yksi tekniikoista, joiden avulla alumiinista voidaan muotoilla monimutkaisia muotoja. HPDC-menetelmällä voidaan valmistaa yksityiskohtia ja verkkomuotoisia kappaleita suurina määrinä, ja se on keskeinen osa nykyaikaisen konepajateollisuuden tuotantopalveluja. Alumiiniseos. Tässä artikkelissa käsitellään HPDC:n kannalta useimmiten merkityksellisten alumiiniseosten luokittelua ja perustellaan tämän prosessin tarve monimutkaisten ja laadukkaiden osien valmistamiseksi.

Korkeapainevalu ( HPDC ) Mikä on HPDC?

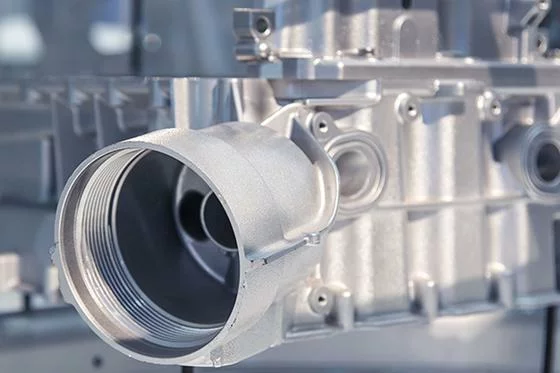

Korkeapainevalu tarkoittaa valmistusprosessia, jossa sulaa alumiiniseosta ruiskutetaan teräsmuottiin (jota kutsutaan muotiksi) poikkeuksellisen korkeassa, jopa 1 500-30 000 psi:n paineessa. Sula metalli tunkeutuu nopeasti muotin onteloon, ja se jäähtyy paineen vaikutuksesta muodostaen kovan ja yksityiskohtaisen kappaleen.

HPDC:llä on seuraavat keskeiset ominaisuudet:

- Lyhyet sykliajat: Massatuotanto on tarkoituksenmukaista. Nopeat sykliajat soveltuvat massatuotantoon.

- Tarkkuus suurissa mitoissa: Näin saat monimutkaisia geometrioita

- Hyvä pintakäsittely: Voidaan käsitellä vähäisellä jälkikäsittelyllä

- Paksuseinäinen valu: Paksumpien ja tehokkaampien osien onnistunut valu ei ole mahdollista ilman ohutseinäistä valua.

Se on yleistä autoteollisuudessa (esimerkiksi vaihteistokoteloiden, moottorilohkojen, rakennekannattimien ja sähköautojen akkukoteloiden valmistuksessa).

Suosittu HPDC alumiiniseokset

HPDC ei voi käyttää kaikkia alumiiniseoksia. Prosessissa tarvittavilta seoksilta vaaditaan erityistä juoksevuutta, lujuutta ja paineen särönkestävyyttä. HPDC:ssä suosittuja alumiiniseoksia ovat:

1. Seoksiin kuuluvat myös Al-Si (alumiini-pi) seokset.

- HPDC:n suosituin ryhmä.

- Valettavuus ja juoksevuus ovat erittäin hyvät. Kulutusta ja korroosiota kestävä.

- Esimerkiksi: A380, A 360, ADC 12, EN AC-46000

2. Al-Si-Cu (alumiini-hopea-kupari) seokset

- Tarjoaa paremmat mekaaniset arvot, kuten vetolujuuden ja kovuuden.

- Soveltuu moottorin ja voimansiirron komponentteihin, joihin kohdistuu enemmän lämpökuormitusta.

- Viitteet: A383, A390

3. Al-Mg (alumiini magnesium) seokset

- Korroosionkestävyys on parempi kuin Al-Si-Cu-seoksissa.

- Sitkeys lisääntyy voimakkaasti, ja se on kevyt.

- Sitä hyödynnetään usein autoteollisuuden komponenttien rakenteissa.

- Lujuus, lämmönjohtavuus, korroosionkestävyys ja kustannukset ovat kunkin metalliseoksen kompromisseja. Valinta perustuu sekä haluttuun sovellukseen että käyttöympäristöön.

Alumiinin etu HPDC-prosessissa

HPDC-menetelmän (High Pressure Die Casting) kyky yhdistää nopeus, tarkkuus ja kustannustehokkuus yhtä lailla tarkoittaa, että sitä on vaikea verrata muihin valmistusmenetelmiin sekä nykyään että tulevaisuudessa. Seuraavassa tarkastellaan yksityiskohtaisesti tämän lähestymistavan tärkeimpiä etuja, jotka tekevät siitä niin haluttavan autoteollisuudessa, ilmailu- ja avaruusteollisuudessa sekä kulutuselektroniikassa.

1. Suuret tuotantomäärät

HPDC:n suurimpia etuja on kyky toimittaa suuri määrä osia lyhyessä ajassa. Prosessin aikana korkeapaineinen ja sula alumiini päästetään teräsmuottiin erittäin suurella nopeudella, minkä ansiosta metalli virtaa vaativimpaankin muotoiluun muutamassa hetkessä.

- Syklien kesto on yleensä lyhyt, 30 sekunnista muutamaan minuuttiin, riippuen kappaleen monimutkaisuudesta ja koosta.

- Tämä on yksi syy siihen, miksi HPDC soveltuu erinomaisesti massatuotantoon, kun samoja komponentteja tarvitaan tuhansia päivittäin.

- Näin ollen tuotteen yksikkökustannukset ovat alhaiset, kun tuotantomäärää nostetaan, mikä johtaa hyviin mittakaavaetuihin erityisesti valmistajien kannalta.

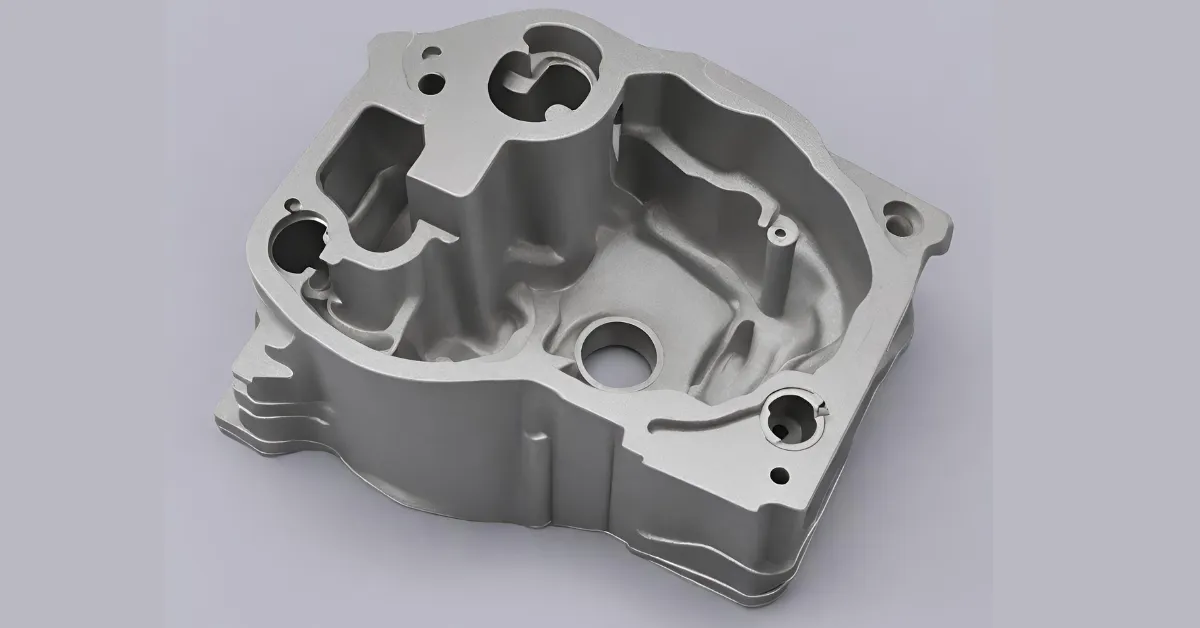

2. Verkon muotoinen valu

- HPDC:llä on myös maine nettomuotoisessa tai lähes nettomuotoisessa käsittelyssä, eli valettu kappale on muodoltaan, kooltaan ja yksityiskohdiltaan hyvin lähellä valmista kappaletta.

- Jälkityötä tarvitaan hyvin vähän. Useimpien osien korkealaatuinen pintakäsittely ja mitat ovat tarkkoja, kun ne tulevat ulos muotista.

- Näin vältytään monilta työstö-, hionta- ja pintakäsittelytöiltä, jotka säästävät aikaa ja kustannuksia.

- Sisäiset kanavat, puskurit, kylkiluut ja ohuet seinät, joiden geometria on monimutkainen, voidaan valaa suoraan muottiin, joten jälkikokoonpanoa/hitsausta ei tarvita.

3. Materiaalin tehokkuus

- HPDC-tekniikoissa käytettävien alumiiniseosten materiaalitehokkuus on erinomainen, koska ne ovat valettavissa ja jopa kierrätettävissä.

- Valumenetelmä tehdään aina siten, että kyseisen materiaalin tarpeettomia määriä vähennetään, koska metallin hallinta ja muotin suunnittelu tehdään tiukasti.

- Sulkemisen, juoksutusten tai ylivuodon aikana syntyvä romu voidaan kerätä ja kierrättää tehtaalla, jolloin materiaalihävikki minimoidaan.

- Tämä kyky sulattaa ja käyttää uudelleen ilman suuria laatuhäviöitä tekee metallista yhden kestävimmistä metalleista valukaupassa.

- Suljetun kierron ratkaisu ei ainoastaan vähennä raaka-ainekustannuksia, vaan se vastaa myös ympäristön kestävyyttä koskevia tavoitteita.

4. Lisälujuus ja kestävyys

- HPDC-menetelmällä valmistettujen komponenttien mekaaniset ominaisuudet ovat erittäin hyvät erityisesti silloin, kun paine kohdistuu jähmettymisprosessin aikana ja pysyy yllä.

- Jäähdyttäminen korkeassa paineessa johtaa hienorakeiseen mikrorakenteeseen, joka lisää lujuutta ja väsymislujuutta.

- Suurempi kovuus ja mittapysyvyys saavutetaan myös painevaluun liittyvän nopean jäähdytyksen ansiosta.

- Alumiiniseoksilla on erityinen muotoilukyky, jonka ansiosta ne pystyvät täyttämään autojen rakenneosien, kuten jousitusvarsien, kiinnikkeiden tai jopa törmäyksenkestävien alueiden lujuusvaatimukset.

- Mekaanista suorituskykyä voidaan parantaa edelleen lämpökäsittelyllä ja ikääntymisprosesseilla kriittisissä sovelluksissa.

5. Ohutseinäisyys

- Alumiinin luonnollinen lujuus-painosuhde tekee siitä optimaalisen valinnan ohutseinäisiin valukappaleisiin, jotka ovat välttämättömiä aloilla, joilla paino on minimoitava suunnittelussa.

- HPDC-menetelmällä voidaan tukea jopa 1-2 mm:n ohuita seinämiä, ja tämä vaihtelee kappaleen geometrian ja seoksen mukaan.

- Koska kevytvalu minimoi autojen painon, se myös selvästi parantaa polttoainetehokkuutta ja vähentää päästöjä.

- Jälkimmäinen ominaisuus on erityisen hyödyllinen sähköajoneuvojen (EV) komponenttien suunnittelussa, sillä jokainen säästetty gramma voi lisätä akun toimintasädettä.

- Vaikka ne ovat kevyitä, näillä komponenteilla on suuri rakenteellinen eheys, minkä ansiosta ne sopivat kosmeettisiin ja kantokykyihin.

Käyttö autoteollisuudessa

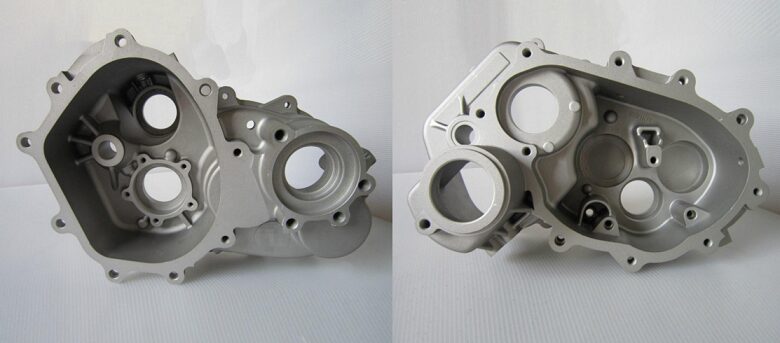

Koska HPDC-valetut alumiiniseokset ovat yleisiä, niitä käytetään yleisesti nykyaikaisissa autoissa, erityisesti sähkö- ja hybridimalleissa. Esimerkkejä elementeistä ovat:

- Lohkojen sylinteripäät ja moottorit

- Vaihteistokotelot ja vaihteistokotelot

- jäähdytyslevyt ja moottorin kiinnikkeet

- Akkuhäkit ja poikkipalkit

- Kojelaudan rakenteet ja kiinnikkeet

Alumiiniseosten HPDC on keskeisellä sijalla pintakäsittelykomponenttien määrittelyssä, kun autoteollisuus siirtyy kohti kevyitä ja energiatehokkaita ajoneuvoja.

HPDC:n ongelmat ja laadunhallinta

Korkeapainevalu (HPDC) on tunnettu kyvystään tuottaa korkean tarkkuuden tuotteita, suuren määrän alumiiniosat. HPDC-prosessi ei kuitenkaan ole täysin vailla teknisiä ongelmia, kuten mikään muukaan monimutkainen valmistusprosessi. Valetuilta osilta vaadittavat korkeat standardit edellyttävät erityistä huolellisuutta laadunvalvonnan ja prosessin muodossa, jotta tämä on mahdollista erityisesti autoteollisuuden, ilmailu- ja avaruusteollisuuden sekä elektroniikkateollisuuden kaltaisilla aloilla. Seuraavassa on yksityiskohtainen selvitys tärkeimmistä haasteista ja tavasta, jolla niitä hallitaan nykyaikaisessa valmistuksessa.

Keskeiset kysymykset Central HPDC:ssä

1. Kaasun sulkeutuminen (huokoisuus)

Huokoisuutta voidaan pitää yhtenä HPDC:n läpäisevimmistä ja välttämättömistä vioista: se on kaasuaukko, jonka sula metalli on saanut kiinni injektion tai jähmettymisprosessin aikana. Nämä kaasutaskut voivat jättää pieniä reikiä valettuun osaan.

- Tekijät: Ilmansulkeumat suurella nopeudella tapahtuvan ruiskutuksen aikana, linjan sisäinen turbulenssi tai kaasujen vapautuminen muotin voiteluaineiden ja metallioksidien käytön yhteydessä.

- Vaikutus: Parantaa mekaanista suorituskykyä erityisesti painetiiviissä tai raskaassa teollisuudessa. Se voi myös pilata pintakäsittelyn ja aiheuttaa vaikeuksia osien hitsauksessa.

2. Lämpöväsymismuotit

HPDC-muottien vaatimukset ovat kovat, koska niiden lämmitys ja jäähdytys tehdään jokaisessa syklissä lyhyessä ajassa. Tällaisen syklin pitkäaikainen toistuminen johtaa muotin materiaalin halkeiluun, kulumiseen (tai muodonmuutokseen), mikä tunnetaan myös termisenä väsymisenä.

- Syyt: Tämä tila altistuu jatkuvasti sulalle alumiinille, ja sitten sula alumiini jäähdytetään suihkuttamalla vedellä tai suihkuttamalla vedellä.

- Vaikutus: Lyhentää muottien käyttöikää ja vaikuttaa valukappaleiden pintakäsittelyyn sekä lisää huoltokustannuksia ja vapaa-aikaa.

3. Mittasuhteiden vaihtelevuus

Nopea jäähdytysprosessi ja monimutkainen muotti saattavat johtaa epätasaisuuteen kutistumisessa ja jähmettymisessä. Tämä voi johtaa mittojen epätarkkuuteen, kappaleen vääntymiseen tai vääristymiseen.

- Perustelut: Epäonnistuminen tasaisen lämpömäärän poistamisessa, epätasainen muotin lämpötila tai seosten kutistuminen.

- Vaikutus: Sitä on työstettävä enemmän, tai se voidaan hylätä, koska se ei täytä tiukkoja toleransseja.

Prosessinohjausratkaisu ja korkean profiilin ohjaus

Näiden ongelmien ratkaisemiseksi ja minimoimiseksi on kehitetty joukko kehittyneitä työkaluja ja tekniikoita, joita valmistajat voivat hyödyntää prosessien luotettavuuden ja tuotteiden yhdenmukaisuuden varmistamiseksi.

1. Tyhjiömuotoilu valu

Tyhjiövaluprosessi poistaa ilmaa muotin ontelosta ennen ruiskutusta, joten huokoisuuden kehittymisen mahdollisuus vähenee merkittävästi.

- Hyöty: Materiaalin tiheys kasvaa, ja saavutetut mekaaniset ominaisuudet ovat paremmat, erityisesti silloin, kun siitä valmistetaan rakenneosia.

- Sovellukset: Sovellukset, joissa käytetään hitsausta tai komponenttien lämpökäsittelyä (esim. hammaspyörät ja voimansiirto).

2. Prosessin online-seuranta

Uusissa HPDC-koneissa on anturiverkosto ja ohjauslaitteet, joiden avulla voidaan seurata esimerkiksi ruiskutuspaineita, metallin lämpötiloja, muotin lämpötiloja ja jäähdytysaikaa.

- Hyöty: Toiminnanharjoittaja tekee poikkeaman mahdollisimman aikaisessa vaiheessa, jotta hän voi tehdä joitakin säätöjä ennen vikojen korjaamista.

- Apparatus Incorporated: SCADA-järjestelmät, lämpöparin sisäinen termoelementti ja takaisinkytkentä ruiskutuksen ohjaukseen.

3. Muotin virtaussimulointi

Ennen valun suorittamista todellisuudessa insinöörit analysoivat simulointimalleilla (esim. MAGMASOFT tai FLOW-3D) sulan metallin käyttäytymistä muotin täytössä.

- Pro: Auttaa optimaalisesti säätämään porttijärjestelmät, vähentämään turbulenssia ja täyttämään muotin kokonaan.

- Käyttötapaukset: Huokoisuusalueet, kutistumisvirheet ja ilmansulkualueet voidaan selvittää ennen työkalujen valmistusta.

4. Lämpökoneet

Lämpötilaa olisi säädettävä hyvin, jotta jähmettyminen olisi mahdollisimman homogeenista, jolloin vääristymiä syntyisi vähemmän.

- Varusteet: Jäähdytysvesi- tai öljypohjaiset putket, muotinlämmitin, lämpöruiskutus.

- Etu: Se poistaa mittavaihtelut ja muotin kulumisen, pidentää työkalun käyttöikää ja lisää johdonmukaisuutta.

Muut tukitoimenpiteet

- Röntgen- ja tietokonetomografia: Nämä ovat rikkomattomia menetelmiä sisäisten vikojen, kuten huokoisuuden tai sulkeumien, tarkastamiseksi.

- Painetestaus: Valu testataan, jotta varmistetaan, että se kestää paineen, jossa se toimii. Se käsittelee pääasiassa nestettä käsitteleviä osia.

- Pinnoitteet Erikoispintakäsittelyt (esim. nitridointi, PVD): Voit tehdä muotista kestävämmän lämpöshokkeja ja alumiinin juottamista vastaan erityisellä pintakäsittelyllä, koska ylimääräistä työtä ei voi kutsua muuksi kuin erityiseksi.

Alumiini HPDC:n osallistuminen sähköajoneuvojen (EV) rakenteeseen

Kun maailman autoteollisuus siirtyy nopeasti kohti sähköautoja, alumiinipohjaisen korkeapainevalun (HPDC) yhdistelmä on saanut strategisen ulottuvuuden. Toisin kuin tavanomaisissa ajoneuvoissa, sähköautot ovat erittäin herkkiä painolleen, ja kevyiden materiaalien käyttö lisää osaltaan ajomatkaa, parantaa tehokkuutta ja tasoittaa akkujen lisäpainoa. Alumiini HPDC on ihanteellinen ratkaisu, ja sen avulla voidaan valmistaa hienostuneita, kevyitä osia, jotka täyttävät sekä rakenteelliset että esteettiset vaatimukset.

Suuret rakenteelliset valukappaleet, jotka tunnetaan myös nimellä megavalu, ovat yksi tehokkaimmista sovelluksista. Ne ovat yksiosaisia ja valtavia alumiiniprofiileja, jotka korvaavat sarjan hitsattuja tai pultattuja teräsprofiileja. Esimerkiksi muutamissa viimeaikaisissa sähköautojen alustoissa HPDC valaa koko takaosan alusrakenteen yhdestä kappaleesta. Näin ajoneuvon painossa voidaan säästää joitakin kiloja, kokoonpano helpottuu ja rakenteellinen jäykkyys paranee.

Myös jotkut erittäin herkät EV-osat löytävät tiensä sellaisiin sovelluksiin kuin akkukotelot, moottorikotelot, invertterin kannattimet ja alumiinista HPDC:stä valmistetut lämmönhallintalevyt. Tällaisten osien on oltava kevyitä, mutta niillä on oltava myös hyvä lämmönjohtavuus ja korroosionkestävyys, mikä voidaan saavuttaa alumiiniseoksella. Jäähdytyskanavat, kiinnitysominaisuudet ja vahvistuskylkiluut voidaan sisällyttää valukappaleeseen, joten jälkityöstön ja ylimääräisten kappaleiden määrä vähenee.

Jatkuvasti muuttuvien EV-mallien vuoksi HPDC:n monipuolisuus tarkoittaa, että valmistajat voivat nopeasti muokata osia ja lisätä niiden tuotantoa uusien akkujen tai moottorien sijainnin tarpeisiin. Kun otetaan huomioon kaikki muut tekijät, kuten alumiinin kierrätettävyys ja energiatehokkuus, HPDC on asettumassa sähköisen liikkuvuuden tulevaisuuden edistäjäksi.

Alumiini HPDC:n kestävyys ja ympäristönsuojelun taso

Alumiinin korkeapainevalun (HPDC) sisällyttäminen nykyaikaiseen valmistukseen täydentää tuotannon kokonaistehokkuutta ja kulkee käsi kädessä kansainvälisten ympäristönsuojelupyrkimysten kanssa. Kun teollisuus pyrkii vähentämään päästöjä ja säästämään jätteitä, alumiininen HPDC on osoittautunut erittäin toivottavaksi lähestymistavaksi ympäristöystävälliseen valmistukseen.

Alumiinin kierrätys HPDC:ssä

Alumiini on luonteeltaan ympäristöystävällistä, koska se voidaan kierrättää poikkeuksellisen helposti. Yllättävää kyllä, yhden kilon alumiinin kierrättäminen kuluttaa 95 prosenttia vähemmän energiaa kuin kevytmetallin valmistaminen raa'asta bauksiittimalmista. HPDC-prosessissa voi olla lähes suljetun kierron romujärjestelmä, johon kuuluu ylimääräisen materiaalin käsittelyssä syntyneen romun (sprues ja runners) kerääminen, uudelleen sulattaminen ja uudelleenkäsittely paikan päällä. Tämä vähentää raaka-aineiden käyttöä ja vaikuttaa merkittävästi valumenetelmien ympäristövaikutusten vähentämiseen.

Keventäminen ja polttoainetehokkuus

Painonpudotus on erittäin tärkeää autoteollisuudessa, koska se parantaa polttoaineen kulutusta ja vähentää päästöjä. Alumiiniset HPDC-osat painavat jopa 60 prosenttia vähemmän kuin teräksiset vastineensa, ja ne antavat autonvalmistajille mahdollisuuden rakentaa autoja, jotka kuluttavat vähemmän bensiiniä, tai automatisoida sähköajoneuvojen kantamaa. Tutkimukset osoittavat, että jokainen 10 prosentin vähennys ajoneuvon painossa merkitsee 6-8 prosentin lisäystä polttoainetaloudessa, ja kevyet alumiinikomponentit, jotka on karkaistua suulakepuristettua alumiinia, ovat avain puhtaampaan liikenteeseen.

Hiilipäästöjen vähentäminen tuotteen elinkaaren aikana

Kestävä kehitys valussa ei keskity tuotantoprosessiin. Alumiinisia osia sisältävien ajoneuvojen hiilidioksidipäästöt pienenevät ajoneuvojen koko elinkaaren aikana. Lisäksi alumiiniosien hiilidioksidipäästöt vähenevät huomattavasti, kun HPDC:n infrastruktuurit käyttävät uusiutuvia energialähteitä sulatuksessa ja valussa. Tällaiset hyödyt auttavat noudattamaan yhä tiukempia ympäristönormeja ja yritysten ekologisia tavoitteita.

Puhtaammat ja vihreämmät valimot

Nykyaikaisissa HPDC:n valimoissa sovelletaan myös ympäristöystävällistä valmistusta veden kierrätyksen, päästöjen suodatusjärjestelmien ja älykkäiden energiaratkaisujen muodossa. Tällaisilla toimenpiteillä minimoidaan suurten sarjojen valumenetelmien ekologiset vaikutukset, ja HPDC on yksi tärkeimmistä prosesseista siirryttäessä vihreämpiin teollisuusyhteisöihin.

Päätelmä

Molempien hyödyntäminen alumiiniseokset ja HPDC-prosessi on muuttanut nykyaikaista valmistusteollisuutta, erityisesti autoteollisuutta ja elektroniikkateollisuutta. Alumiini on kevyt materiaali, jonka suorituskykyominaisuudet ja HPDC-massatuotantomahdollisuudet muodostavat tehokkaan yhdistelmän, joka vastaa nykypäivän korkean suorituskyvyn tarpeita. Seosinnovaatioiden ja valukoneiden muutosten myötä meidän pitäisi saada enemmän tehokkuutta, kestävyyttä ja suunnitteluvoimaa tälle kriittiselle kaksikolle.

0 kommenttia