Autoteollisuudessa tehokkuuden, suorituskyvyn ja painon parantaminen ovat nykyään pikemminkin välttämättömyys kuin valinta. Suurin osa näistä saavutuksista on mahdollista alumiinin painevalun avulla. Erityisesti autoteollisuuden alumiinin painevalu on nykyään elintärkeää vahvojen ja kevyiden osien luomisessa, joita tarvitaan sedaneista raskaisiin kuorma-autoihin. Koska sekä sähkö- että polttoainetehokkuudella on suuri merkitys autojen valmistuksessa, insinöörien ja valmistajien on kiinnitettävä entistä enemmän huomiota autojen valukappaleisiin.

Mitä on autoteollisuuden alumiinin painevalu?

Osoitteessa alumiinin painevalusulaa alumiinia työnnetään teräsmuottiin korkeassa paineessa. Kun alumiini on jähmettynyt, se tarjoaa osan, jolla on sama tarkkuus ja joka on toistettavissa aina tarvittaessa. Vaikka tuotantolaitokset käyttävät laadunvalvontaa kaikkialla, sen käyttö autoteollisuudessa erottuu edukseen.

Autojen painevalun avulla valmistajat pystyvät luomaan osia, jotka ovat sekä kestäviä että paljon kevyempiä kuin vastaavat teräksestä valmistetut osat. Tämä on avainasemassa autettaessa parantamaan ajoneuvon polttoainetaloutta ja vähentämään haitallisia päästöjä.

Autoteollisuuden painevalun käyttötarkoitukset

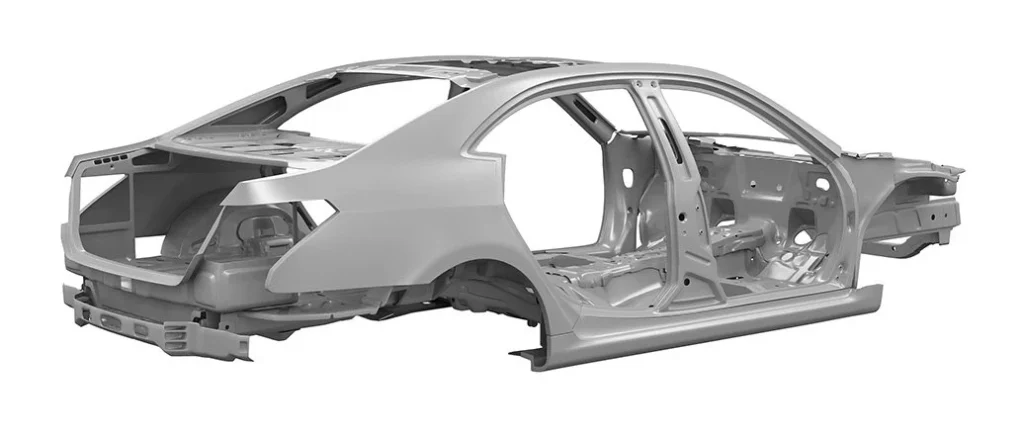

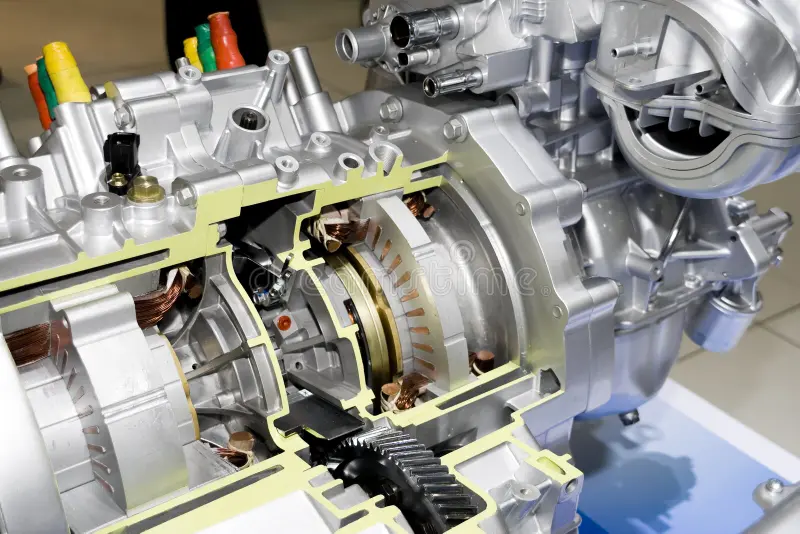

Monien ajoneuvojen osien valmistus riippuu nykyään alumiinin painevalusta. Tähän kuuluvat ainakin:

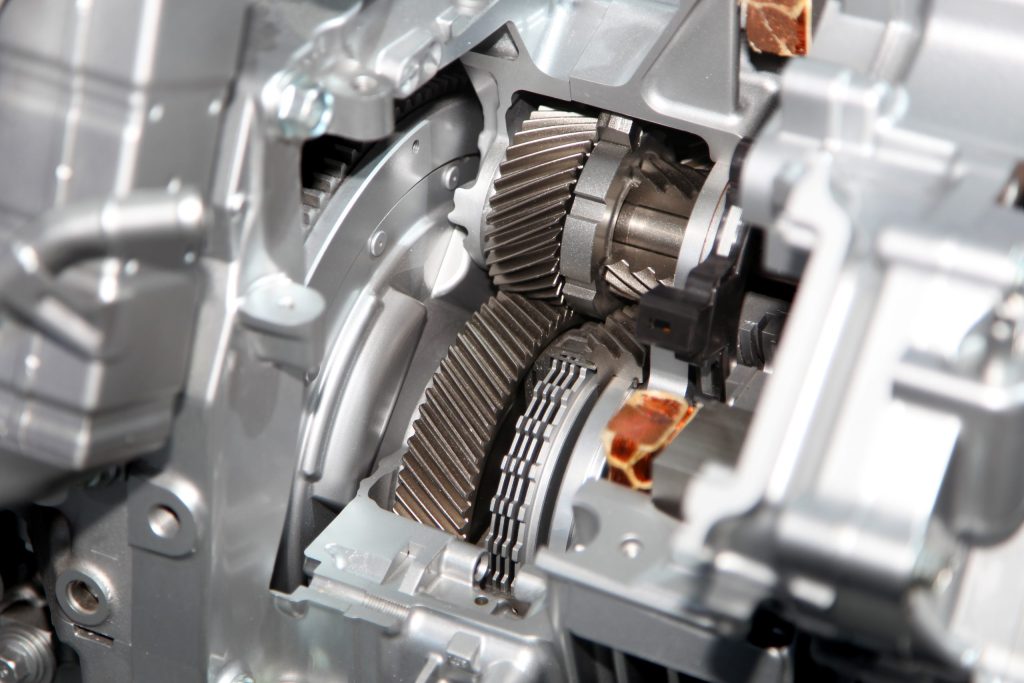

- Molemmat siirtotyypit

- Sylinterien yläosat

- Runkoa kutsutaan moottorilohkoksi.

- Tunnetaan myös nimellä ohjausvarret:

- Rakennusta tukevat kehykset

Autojen painevaletut osat ovat ainutlaatuisia, koska ne voidaan valmistaa suuremmalla tarkkuudella ja niitä voidaan toistaa helposti. Merkittävä etu on kyky valmistaa ohutseinäisiä rakenteita, joissa on yksityiskohtaiset mallit, jotka vaativat hyvin vähän koneistusta.

Puitteiden vakaus ja toimivuus

Kriittiset ajoneuvon osat valitaan yleensä "autovaloksiksi" pelkästään niiden rakenteellisen kestävyyden vuoksi. Näistä osista on monia etuja, kuten se, että ne ovat mekaanisesti vahvoja, johtavat hyvin lämpöä eivätkä ruostu - ominaisuuksia, joita tarvitaan kaikissa auton moottorin osissa. Korkeapainevalu varmistaa, että osat eivät rikkoudu normaalin toiminnan paineessa.

Kehittyneiden simulointityökalujen avulla insinöörit pystyvät valmistamaan "painevalettuja autonosia", jotka parantavat materiaalien kulkua, jäähdytystä ja jähmettymistä. Tämän hallinnan ansiosta osien virheet vähenevät, huokoisuus vähenee ja rasituskestävyys paranee.

Miksi alumiinia?

Alumiinia käytetään, koska sillä on useita tärkeitä käyttötarkoituksia. Alumiini on kolmanneksen terästä kevyempi, mikä parantaa suoraan polttoainetehokkuutta ja vähentää päästöjä. Painon pienentämisen lisäksi alumiini kestää sekä suurta kuumuutta että korroosiota, joten se sopii tällaisissa ympäristöissä käytettäviin komponentteihin.

Useimmiten autoteollisuuden painevalussa käytettävät yleiset alumiiniseokset ovat A360, A380 ja ADC12. Kemiansa ansiosta nämä seokset ovat vahvoja, joustavia ilmassa ja helppoja valaa muotteihin. Alumiinin sujuva työstettävyys tekee työstön jälkeisistä tehtävistä edullisempia.

Miten valmistus toimii

Autoteollisuuden alumiinin painevalun työnkulussa on seuraavat vaiheet:

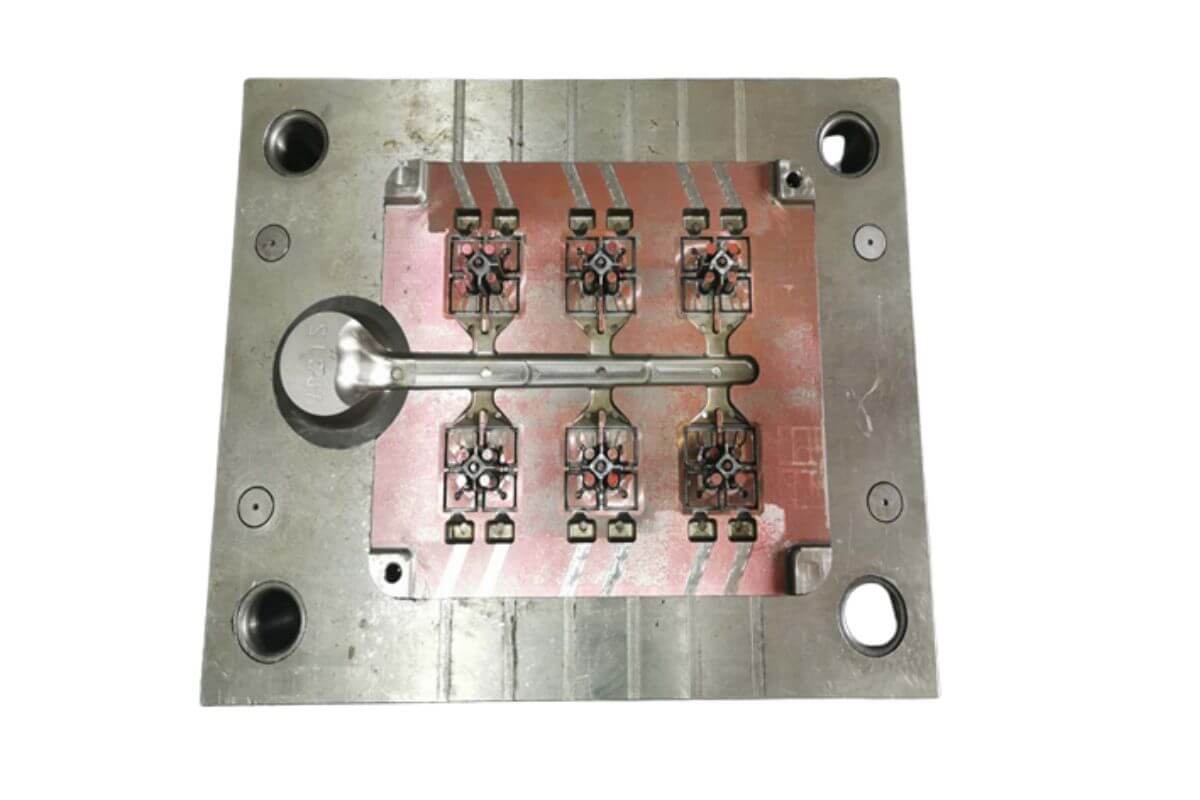

- Muotti suunnitellaan tilauksesta osan geometrian ja käyttötarkoituksen mukaan.

- Alumiini kuumennetaan ja tuodaan muottiin 10 000-30 000 psi:n paineessa.

- Kun jokainen osa on valmistettu, se jäähtyy ja jähmettyy muotissa ennen kuin se vapautetaan.

- Tässä vaiheessa ylimääräinen materiaali (ns. leimahdus) poistetaan, ja osa voidaan työstää tai päällystää uudelleen.

Paremman automaation ja robotiikan ansiosta autojen valukappaleiden valmistukseen suurilla volyymeillä tarvitaan nykyään vähemmän työntekijöitä, ja laatu varmistetaan koko toimitusketjussa.

Teknisten järjestelmien suunnittelu ja prosessien kehittäminen

Se, miten alumiiniset painevaletut komponentit toimivat, kestävät ja vastaavat muotoilua autoteollisuudessa, riippuu pitkälti siitä, miten hyvin prosessi hallitaan. Kaikki valvonta- ja toimintakohdat autojen alumiinin painevalun aikana on suunniteltava ja tarkistettava huolellisesti, jotta voidaan taata, että tuotteet täyttävät autonvalmistajien tiukat säännöt kaikkialla maailmassa.

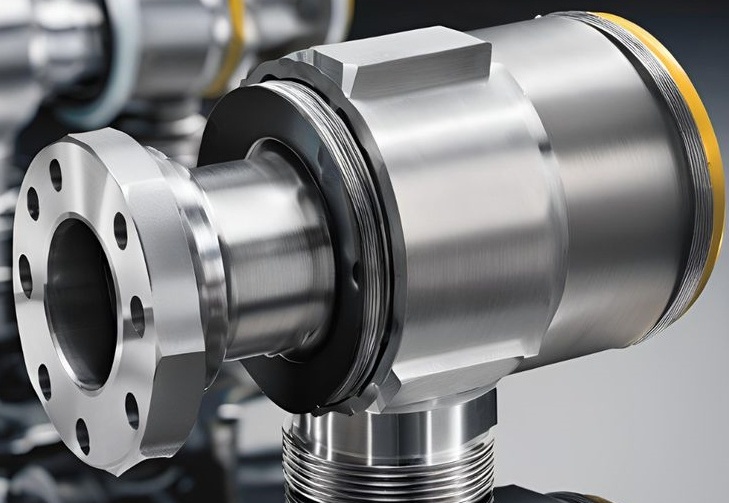

1. Ruiskutuspaine

Korkeapainevaluprosessien paine pidetään 100 MPa:n ja 200 MPa:n (14 500 - 29 000 psi) välillä. Suurten komponenttien, kuten vaihteistokoteloiden tai akkukoteloiden, paine voi olla jopa 250 MPa. Tutkimus edellyttää paineen nousua näillä tasoilla.

- Täyttää ohutseinäiset ontelot hyvin nopeasti.

- Estää ruokaa kovettumasta liian aikaisin

- Hankkiudu eroon kaasusta metallin sisällä ja kaikista rei'istä tai huokosista.

Optimaalinen paine määritetään kappaleen yksityiskohtien, muotinsarjan ja paksuuden perusteella, mikä mahdollistaa autoteollisuuden sovellukset, joiden seinämät ovat 1,5 mm:stä 4 mm:iin.

2. Sulan lämpötilojen ja koko lämmitysprosessin hallinta

Alumiiniseosten, kuten A380:n, A36,0:n ja ADC1:n, valu suoritetaan yleensä 660-710 °C:n lämpötiloissa. Valvonnan on oltava tarkkaa, koska muutoin voi syntyä virheitä, kuten edellä mainitut virheet.

- Kylmäsulku johtuu hyvin alhaisesta lämpötilasta.

- Liian suuri kutistuminen ja ilmataskujen lisääntyminen (käyttö liian korkeassa lämpötilassa).

Muotin lämpötilat ovat myös erittäin tärkeitä, ja ne ovat yleensä 180 °C:n ja 250 °C:n välillä, ja niissä käytetään öljyllä tai vedellä toimivia järjestelmiä. Muotin lämpötilan pitäminen vakiona estää muotin kulumisen varhaisessa vaiheessa ja varmistaa, että jokainen monimutkaisen muotoinen osa on samanlainen.

3. Syklin aika

Syklien kestolla on suuri merkitys sekä tuottavuuden että kustannusten kannalta autoteollisuuden suurten määrien alumiinin painevalussa. Useimmat projektit saadaan päätökseen keskimääräisellä sykliajalla, joka on välillä:

- Näiden komponenttien kesto on 25-45 sekuntia.

- Pinnoitteet levittyvät 60-90 sekunnissa tärkeimpiin komponentteihin, kuten runkoihin ja sähköautojen akkukoteloihin.

Tämä sykli toimii seuraavasti:

- Käytä injektion antamiseen 0,1-0,3 sekuntia.

- Anna hampaillesi aikaa altistua fluorille vähintään kaksi ja enintään viisi sekuntia.

- Jähmettymismenetelmä vaihtelee eri kappaletilavuuksien ja jäähdytysmallien mukaan.

- Ejektori asettaa muotin paikoilleen ja suihkuttaa pian metallin ulos kahvaa kääntäen.

Simulointiohjelmiston käyttö on tärkeää, jotta voidaan nopeuttaa sykliaikaa ja säilyttää samalla tuotannon laatu.

4. Elämä ja säännöllinen hoito

Riippuen osan monimutkaisuudesta, muotin äärimmäisestä kuumuudesta ja käytetystä työkaluteräksestä, autojen moottoreissa käytettävät muotit toimivat yleensä 100 000-200 000 laukausta ennen kuin ne vaihdetaan. Kone vaatii usein huoltoa 10 000-20 000 laukauksen välein, jotta vältetään vikaantumiset, jotka johtuvat seuraavista syistä:

- Kuumuuden aiheuttama väsymys

- Cracking

- Kun sade tai liikkuva vesi poistaa sedimentin osia.

- Maaginen salamageneraatio

Diffuusiomenetelmiä, kuten PVD:tä (Physical Vapor Deposition) tai nitridointia, käytetään säännöllisesti, jotta työkalut kestäisivät pidempään.

5. Lämpötilan säätö

Sykliaikaa voidaan lyhentää ja osien jäähtymistä hallita parhaiten varmistamalla tehokas jäähdytys valuprosessin aikana. Useimmat nykyiset muotit sisältävät seuraavat ominaisuudet:

- Tarkkaa lämpötilanhallintaa varten on tehty jäähdytyskanavat, jotka ovat muodoltaan yhdenmukaisia.

- Paikallisten kuumien pisteiden lämpötilojen ylläpitämiseen käytetään läpivienti- ja kuplitusjärjestelmiä.

- Muotin lämpötilan seuranta on mahdollista reaaliaikaisesti lämpöparien ja infrapunajärjestelmien avulla.

Kehittyneet järjestelmät pitävät kunkin muotin osan lämpötilan lähes samana sulkemalla silmukan ja säätämällä veden tai öljyn syöttöä toistuvasti käytön aikana.

6. Miten osat mitoitetaan ja punnitaan

Autoteollisuudessa on monenlaisia pieniä ja suuria painevalettuja komponentteja. Esimerkkejä ovat mm:

| Osa | Noin koko | Paino | Seinämän paksuus |

| Vaihteiston kotelo | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Moottorin kiinnitys | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Akkualusta (EV) | 1 200 x 1 000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Kannatin tai linkkivarsi | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

Näissä osissa valmistettavuussuunnittelu (DFM) on erityisen tärkeää, sillä ohutseinäiset valukappaleet ovat yleensä hankalia muilla menetelmillä, mutta yksinkertaisia korkeapainevalussa.

7. Mittatoleranssit

Painovalu mahdollistaa erittäin tarkat komponentit. Alumiinin painevalussa voidaan yleensä saavuttaa +/- 0,1 mm:n ja +/- 2,5 mm:n väliset toleranssit.

- Alle 25 mm:n pituuksissa toleranssit ovat enintään ±0,1 mm.

- ±0,2 mm, kun sovelletaan kappaleisiin, joiden mitat ovat 25-100 mm.

- Tasaisuus voidaan pitää niinkin alhaisena kuin 0,3 mm koko 300 mm:n matkalla.

- Kaikkien laakeripesien pyöristystoleranssin on oltava 0,05 mm.

CNC-työstö tai rei'itys voidaan jättää väliin, ellei sovituspinta ole hammaspyörä, laakeripesä tai kriittinen tiivistealue.

8. Tarkoituksena on myös käsitellä huokoisuuden säätö- ja tyhjiöjärjestelmiä.

Huokoisuus on usein suuri ongelma painevalussa. Tästä syystä useimmissa autoteollisuuden tuotantosoluissa on nykyään vakiovarusteena tyhjiöavusteiset painevalukoneet, jotka tyhjentävät ilman muotin ontelosta ennen nestemäisen metallin lisäämistä. Useimmat tyhjiöjärjestelmät on säädetty 30-80 mbar:n välille.

- Vähentää kaasutaskujen jäämisen mahdollisuutta.

- Helpottaa valukappaleen hitsaamista yhteen.

- Auttaa parantamaan lujuutta toistuvaa kuormitusta vastaan

Huokoiset virheet poistetaan lähes kokonaan rakenteelle kriittisistä osista käyttämällä puristusvalu- ja reovaluprosesseja.

9. Seoksen valinta

Kaikilla autojen painevalussa käytettävillä seoksilla on erilaisia tehtäviä.

- A380: Helppo muotoilla osiin, vahva ja hyvä lämmönjohtokyky.

- A360 on korroosionkestävyydeltään parempi, joten sitä käytetään usein korkean suorituskyvyn teknisiin tarkoituksiin.

- ADC12: Tunnetaan laajalti Aasiassa, koska se toimii samalla tavalla kuin A380, mutta on kuitenkin pehmeämpi ja koneet ovat helpompia.

- AlSi10Mg:tä käytetään EV-osissa sen vahvojen ja venyvien ominaisuuksien vuoksi.

Mikrorakennetta muutetaan tarkoituksellisesti lisäämällä TiB₂:ta ja käyttämällä muunnettuja eutektisia piifaaseja, jotka molemmat parantavat sitkeyttä.

Kehittynyt teknologia prosessien integrointiin

Tämän päivän valimot yhdistävät alumiinin painevalun tekniikkaan, kuten muottiin asennettaviin antureihin, suljettuun silmukkaan ja digitaalisiin kaksosiin. Nämä järjestelmät mahdollistavat kampanjoiden parantamisen tai tehostamisen reaaliajassa.

- Ensimmäisen ja toisen vaiheen ruiskutuslaukausnopeudet osoittavat tiedot.

- Kuinka hyvin voitelet muotin

- Taivuttimen nopeus

- Tarkkaile huolellisesti, kuinka kauan pidät painetta päällä.

Tällainen hienosäätö mahdollistaa prosessien helpon toistamisen ja vähentää romua autoteollisuuden ohjelmissa, joissa tarvitaan miljoonia "painevalettuja autoteollisuuden osia" vuosittain.

Alumiiniseosten ominaisuudet ja karkaisuprosessit

Alumiiniseosten metallurgian tuntemus on tarpeen, jotta voidaan varmistaa hyvät tulokset painevalussa. Kun alumiinia ruiskutetaan korkealla paineella ja jäähdytetään nopeasti, se jäätyy niin nopeasti, että jähmettyminen ei ole tasapainossa, mikä muokkaa metallin mikrorakennetta, ominaisuuksia ja vikoja.

Tärkeitä jähmettymisessä käytettäviä indikaattoreita.

- Jähmettymiseen kuluu aikaa 1,5-8 sekuntia riippuen siitä, kuinka paksu valukappale on ja kuinka nopeasti se on jäähtynyt.

- Raekoko mitataan 5-50 µm:n välillä, ja siihen vaikuttavat jäähdytysnopeus ja rakeiden hienontamislaitteet.

- Vahvoissa sovelluksissa sekundääristen dendriittivarsien välisen etäisyyden on oltava alle 30 µm, jotta veto- ja väsymisominaisuudet paranisivat.

- Al-Ti-B-tyyppiset rakeenjalostusaineet ovat hyödyllisiä, koska ne tekevät työkaluista kovempia ja vähemmän huokoisia. Lisäksi Al-Si-seosten eutektinen pii on puhdistettu Sr:llä (strontium), mikä parantaa sen muokattavuutta ja venytettävyyttä.

Yleiset ongelmat ja niiden ratkaisut

Alumiinin painevalussa on kuitenkin edelleen pieni määrä virheitä. Virheiden tärkeimpien syiden selvittäminen ja oikeiden ratkaisujen valitseminen tekee autoteollisuuden laadunvarmistuksesta tehokasta.

| Vika | Syy | Lieventäminen |

| Kaasun huokoisuus | Sisään jäänyt ilma, riittämätön tuuletus. | Käytä tyhjiövalua, optimoi tuuletusaukon suunnittelu |

| Kylmä sulkee | Alhainen sulan tai muotin lämpötila, huono virtaus | Nosta lämpötilaa, suunnittele portin sijainti uudelleen. |

| Kutistumishuokoisuus | Epätasainen jähmettyminen, paksut poikkileikkaukset | Jäähdytyskanavien muuttaminen, syöttölaitteiden lisääminen |

| Flash | Liiallinen paine tai kulunut suulake | Ylläpidä muotti, optimoi puristus |

| Die juottaminen | Seoksen tarttuminen muottiin | Käytä asianmukaista pinnoitusta ja säädä lämpötilaa |

| Sisällytykset | Oksidikontaminaatio, likainen sula | Käyttäkää kaasunpoistoa (Ar-kuplitus), suodatusta. |

CpK-tutkimuksia ja Pareto-kaavioita käytetään säännöllisesti, jotta voidaan selvittää, missä virheitä esiintyy, ja asettaa niiden korjaamiseen tarvittavat toimet tärkeysjärjestykseen.

Simulointi ja muotin suunnittelun tarkistaminen

Tällä hetkellä kehittyneet painevaluvirrat perustuvat CAE-työkaluihin (Computer-Aided Engineering). Insinöörit testaavat suunnitelmansa digitaalisesti ohjelmistojen avulla ennen osien valmistusta.

Monet kehittäjät käyttävät tunnettuja ohjelmistoalustoja.

- MAGMASoft

- Flow-3D valettu

- ProCAST

- AnyCasting

Simulointimalli:

- Sulan alumiinin käyttäytyminen sen liikkuessa

- Polymeerin kiinteän reunan liike ja lämpötilan muutos koko sulan alueella.

- Huokoisuuden todennäköisyys

- Tapoja, joilla ilma jää putkistoon

- jännitys ja taivutus, joka jää muottiin osan valmistuksen jälkeen.

Virtuaalisen iteroinnin avulla muotinsuunnittelijat havaitsevat ja ratkaisevat ongelmat ilman, että työkaluja tarvitsee valmistaa, mikä auttaa säästämään aikaa ja rahaa sekä prototyyppien että tuotannon aikana.

Pintatekniikan ala, jota seuraa jälkikäsittely.

Vaikka painevalulla saadaan aikaan erinomainen muoto ja ulkonäkö (Ra ~1,6-3,2 µm), on usein käytettävä ylimääräisiä pintakäsittelyjä joko käyttötarkoitukseen tai ulkonäköön liittyvistä syistä.

Yleiset jälkikäsittelyt:

- Suihkupuhallus auttaa pääsemään eroon kiillotuksesta ja oksidipeitteestä.

- Tiukasti valvotut alueet, kuten porat ja tasaisuuskriittiset pinnat, valmistetaan CNC-työstöllä.

- Lisää korroosionkestävyyttä alustassa tai ulko-osissa ja on anodisointia.

- Lisää lujuutta ja hyvää viimeistelyä pyörän näkyvään osaan.

- Kyllästäminen: Täytetään pienet reiät hartsilla osan tiivistämiseksi siten, että nesteet eivät pääse läpi (kuten öljypannut).

Asennuksen ja liittämisen aikana huomioon otettavat asiat

Alumiinivaletut osat joutuvat usein kosketuksiin muiden metallien, muovien tai erilaisten elektronisten kokoonpanojen kanssa. Insinööritiimissä on oltava mukana:

- Materiaalien CTE:n ero

- Galvaanisen korroosion vaara, joka liittyy lähinnä magnesium- ja teräskiinnikkeisiin.

- Seokset, joissa on korkea piipitoisuus, kuten A380, ovat vaikeasti hitsattavia.

- Useimmiten kierteet asetetaan lämpö- tai ultraäänimenetelmällä, koska alumiini on niin pehmeää.

- Rakennekokoonpanot voidaan hitsata pulttihitsaamalla, liimaamalla tai kitkankiertohitsaamalla (FSW).

Lisäksi sähköajoneuvojen akkukoteloiden ja moottorikoteloiden EMI-suojaus voidaan toteuttaa pinnoittamalla tai pinnoittamalla ne suoraan.

Tehtaan sisäiset valusolut ja automaatio

Autovalimoissa on automatisoituja painevalusoluja, jotka käsittelevät sekä nopeaa että valvottua toimintaa.

- Kylmäkammiovaluissa käytettävät valmiudet vaihtelevat 350 tonnista 4 000 tonnin puristusvoimaan.

- Näitä kutsutaan robotisoiduiksi kappaleiden ulosottovarret.

- Voiteluruiskut ovat eräänlaisia laitteita.

- Tyhjiöjärjestelmät

- Reaaliaikaisesti aktiiviset ohjauspaneelit

Kaikki solut on suunniteltu niin, että ne noudattavat taktiaikaa ja OEE:tä, ja ne tuottavat keskimäärin 250-500 osaa tunnissa komponenttien koosta riippuen.

Laserprofiilimittareita, pyörrevirta-antureita ja visuaalisia kameroita käytetään inline-menetelmänä sen tarkistamiseksi, että vain vaatimustenmukaiset osat lähetetään jatkojalostustoimintoihin.

Standardit ja sertifioinnit

Kansainvälisten standardien täyttäminen takaa, että painevaletut autonosat täyttävät sekä suorituskyky- että turvallisuusvaatimukset. Usein nämä havainnot mainitaan:

- Valutoleranssit selitetään ISO 8062 -standardissa.

- Autoteollisuuden laadunhallinta kuuluu IATF 16949 -standardin piiriin.

- ASTM B85 on virallinen standardi alumiiniseoksesta valmistetuille painevalukappaleille.

- Kemialliset koostumukset ovat osa SAE J452 -standardia.

- Tuotanto-osien hyväksymisprosessi (PPAP) on osa AIAG-järjestelmää.

Jarrujärjestelmän kiinnikkeet ja jousituksen solmut ovat niin turvallisuuskriittisiä osia, että CT-skannausta ja täydellistä jäljitettävyyttä on käytettävä.

Miten Automotive Aluminum Die Casting tukee teollisuutta?

1. Painon vähentäminen

Mitä vähemmän painoa ajoneuvosi kantaa, sitä tehokkaampaa on sen polttoaine ja sitä pienempi on sen hiilidioksidipäästöt. Kun alumiiniosat valmistetaan "automotive die casting" -menetelmällä, ajoneuvo painaa lopulta vähemmän, mutta se ei ole vähemmän vahva tai käyttökelpoinen.

2. Maksimaalinen tuotannon tehokkuus

Komponenttien massatuotanto onnistuu parhaiten painevalun avulla. Kun muotit on valmistettu, valmistettavia osia voi olla satojatuhansia, ja niihin voidaan tehdä vain hyvin pieniä muutoksia. Siksi painevalun käyttäminen autojen osien valmistuksessa on kustannustehokas ratkaisu laajamittaiseen autonvalmistukseen.

3. Mittatarkkuus

Alumiinivalusta valmistetut tuotteet ovat erittäin tarkkoja, joten niitä ei tarvitse juurikaan työstää valun jälkeen. Näin ollen linjan tuottavuus kasvaa ja tuotantokustannukset pienenevät.

4. Suunnittelun joustavuus

Nykypäivän CAD- ja simulointiohjelmistojen avulla suunnittelijat voivat luoda monimutkaisia osia, joita voidaan sekä käyttää että valmistaa. Tämä suunnittelun suuri joustavuus tarkoittaa, että insinöörit voivat yhdistää useita osia yhdeksi valukappaleeksi, mikä vähentää sekä sen painoa että kokoonpanoon tarvittavaa aikaa.

Ympäristöstä huolehtiminen ja kierrätys

Autonvalmistajat kiinnittävät nykyään enemmän huomiota kestävyyteen. Alumiini on myös tässä suhteessa vahva. Noin 90% painevaletusta alumiinista voidaan kierrättää. "Autovalujen" valmistuksessa syntyvä romu voidaan sulattaa uudelleen ja se toimii edelleen yhtä hyvin kuin ensimmäisellä kerralla.

Autojen osien painevalu kierrätysalumiinilla vähentää huomattavasti teollisuuden ympäristövaikutuksia, koska se tarvitsee vain 5% energiaa primaarialumiinin valmistukseen käytetystä energiasta.

Alan ongelmat

Silti on joitakin ongelmia, jotka liittyvät autoteollisuuden alumiinin painevalu. Kuluminen, huokoisuus ja lämpöväsyminen ovat tavallisia ongelmia, jotka voivat heikentää sekä kappaleiden laatua että työkalujen käyttöikää. Uudet tutkimukset ja edistysaskeleet tyhjiömuotoiluvalussa, puristevalussa ja paremmissa muottien pinnoitteissa auttavat kuitenkin säännöllisesti ratkaisemaan nämä ongelmat.

Autoteollisuuden painevaluteollisuus näyttää kasvavan, koska sähköautojen valmistajat käyttävät painevalettua alumiinia akkujen, moottoreiden ja alustan osien valmistuksessa. Tesla ja muut yritykset ovat osoittaneet, että giga-valulla voidaan valmistaa suuria ajoneuvon osia yhdellä painevalukoneella, mikä vähentää tarvittavien osien määrää ja nopeuttaa kokoonpanoa.

Autoteollisuuden kasvu perustuu valukappaleiden saavutuksiin, jotka tarjoavat innovaatioita yhdistämällä mekaanisen laadun ja keveyden edut.

Päätelmä

Nykyään autonvalmistajat etsivät jatkuvasti keinoja parantaa ajoneuvojensa suorituskykyä, säästää rahaa ja suojella ympäristöä. Autoteollisuuden alumiinin painevalu on suositeltavin menetelmä vahvojen ja kevyiden osien valmistamiseksi suurina sarjoina. Autonvalmistajat voivat autojen painevalun avulla saavuttaa paremman polttoainetalouden, paremman käsiteltävyyden ja yksinkertaistaa tuotantoprosessia. Autonosien painevalua käytetään strategisesti, ei villityksenä, vaan keskeisenä muutoksena nykypäivän ajoneuvojen valmistuksessa. Jokaisella korkeapaineruiskutuksella autojen valukappaleet muuttavat liikkuvuuden suuntaa, alkaen voimansiirron ja alustan osista.

UKK

1. Mikä on tavanomainen lämpötila, jossa alumiinin painevalu toimii autoteollisuudessa?

Alumiiniseosten valulämpötilat vaihtelevat tyypin mukaan 660 °C:sta 710 °C:een. Mittapysyvyys ja optimaalinen jähmettyminen edellyttävät muotin lämpötilan hallintaa 180 °C:n ja 250 °C:n välillä.

2. Millaisia vikoja esiintyy autojen painevaletuissa osissa ja miten niitä hallitaan?

Tavallisia esimerkkejä vioista ovat kaasuhuokoisuus, kylmäsulkeumat ja kutistumissyvennykset. Osa näistä ongelmista ratkaistaan tyhjiöavusteisella valulla, porttien huolellisella suunnittelulla, tarkalla lämpötilan säädöllä ja simulointiohjelmilla muotinvalmistusprosessin aikana.

3. Kuinka tarkasti alumiinista valetut osat vastaavat tarkkoja mittoja?

Korkeassa paineessa tapahtuva painevalu johtaa ±0,1 mm:n toleransseihin alle 25 mm:n mitoissa ja ±0,2 mm:n toleransseihin suuremmissa mitoissa. Autoteollisuuden kokoonpanot edellyttävät sekä tasaisuuden että keskipisteen tarkkuutta.

4. Voidaanko alumiinisia painevalettuja osia käyttää sähköajoneuvojen suunnittelussa?

Kyllä. Keveytensä, lämmönjohtavuutensa ja kierrätettävyytensä vuoksi alumiinin painevalua käytetään sähköautoissa akkukoteloissa, moottorikoteloissa ja taajuusmuuttajakoteloissa.

5. Mitä seoksia käytetään useimmiten autojen painevalettujen osien valmistuksessa?

A380, ADC12 ja AlSi10Mg ovat suosittuja seosvalintoja. Koska ne valuvat hyvin, niiden lujuus-painosuhde on hyvä ja ne kestävät korroosiota, ne soveltuvat erinomaisesti suorituskykyisiin autonosiin.

0 kommenttia