Muotovalulla voidaan valmistaa suuria määriä ja monimutkaisia muotoja, mutta sen tarkkuus on pienempi. CNC-työstö on tarkkaa ja monipuolista prototyyppejä ja pienempiä määriä varten. Muottiinvalussa käytetään sulaa metallia, kun taas CNC-menetelmällä poistetaan materiaalia kiinteistä kappaleista. Valitse painevalu massatuotantoa varten, CNC-tekniikka tarkkuutta ja joustavuutta varten.

Vertailemalla molempia menettelyjä ja niiden perusparametreja voit löytää paremman vaihtoehdon. Siksi tässä artikkelissa annetaan yksityiskohtaisia tietoja painevalusta ja CNC-työstöstä.

Painovalu: Casting Casting: Yleiskatsaus ja hyödyt

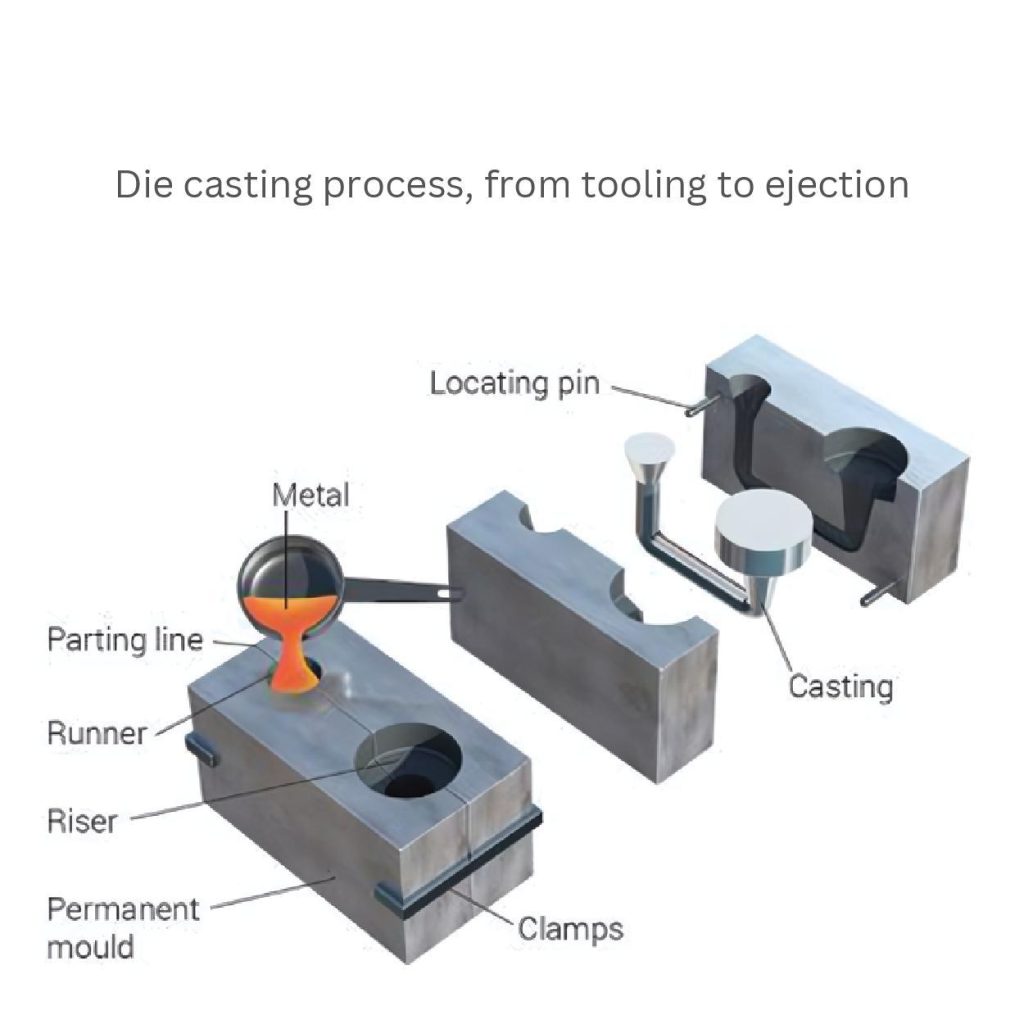

Valmistajat sulattavat valitut metallit niiden sulamislämpötilan mukaan. Esimerkiksi sinkki sulatetaan 385 °C:ssa ja alumiini 660 °C:ssa. Sitten tapahtuu seuraava vaihe, painevalu.

Tässä menetelmässä sulaa metallia syötetään pysyvään muottiin 10-175 MPa:n paineessa. Juoksuputket virtaavat tätä metallia, ja nousuputket keräävät metallijäämät.

Sulan metallin jähmettyminen kestää 5-30 sekuntia ja mahdollistaa poistamisen 200-300 °C:n lämpötilassa. Sinun on tiedettävä, että jokainen sykli on valmis 15-60 sekunnissa.

Kun tarkastellaan sen nopeaa tuotantokykyä, voit valmistaa suuria eriä painevalulla jopa 10-100 kertaa nopeammin kuin CNC-koneistuksella.

Valukappaleiden painevalun sovellukset

Muottiinvalun avulla voidaan valmistaa monimutkaisia osia. Sillä voidaan esimerkiksi valmistaa alumiinista moottorilohkoja, joiden seinämät ovat 1,5 mm. Lisäksi tämä menetelmä takaa kestävyyden ja lämmönkestävyyden.

Elektroniikan osat valetaan sinkistä, jotta niiden ohutseinäiset kotelot olisivat paljon kevyempiä. Lisäksi ilmailu- ja avaruussovelluksissa käytetään magnesiumia painon vähentämiseksi noin 30%:n kohdalla ja polttoainetehokkuuden lisäämiseksi.

Valuprosessit

1. Korkeapainevalu (HPDC):

Yleensä HPDC toimii 10-175 MPa:n paineessa. Se ruiskuttaa metallia 10-50 m/s nopeudella. Tämä prosessi tuottaa täydellisesti ilmoitettuja alumiiniosia elektroniikkaan tai autoteollisuuteen. Sillä voidaan lisätä ohuita seinämiä (1,5-5 mm).

2. Matalapainevalu (LPDC):

Valmistajat käyttävät 0,3-1,5 MPa:n painetta LPDC:tä käytettäessä. Tässä prosessissa muotin täyttöprosessi on hyvin hidas vikojen välttämiseksi. Se toimii paremmin noin 5-15 mm:n syvyisten osien (pyörännavat) kohdalla. Ne tarjoavat myös tiettyä lujuutta ja kestävyyttä.

3. Painovoimavalu:

Menetelmässä käytetään painovoimaa täyttämään muotti, joka esilämmitetään 150-300 °C:een. Sillä voidaan valmistaa hyvin yksinkertaisia alumiiniosia, joissa on hieno pinta, kohtuuhintaan.

Seostyypit ja ominaisuudet

| Metalliseos | Sulamispiste | Vetolujuus | Lämmönjohtavuus | Kustannukset |

| Alumiini | 660°C | 220-330 MPa | 120-180 W/m-K | Kohtalainen |

| Sinkki | 385°C | 280-440 MPa | 110-130 W/m-K | Vähemmän |

| Magnesium | 650°C | 160-240 MPa | 80-100 W/m-K | Kallis |

Die-casting Tooling Process

Valmistajat luovat muotteja, jotka ovat 10 kertaa vahvempia käyttämällä terästä (H13-luokka), joka kestää 50 000-1 000 000 sykliä. Ne voivat maksaa 10 000-200 000 euroa suunnittelusta, seoksesta tai muista tekijöistä riippuen. Lisäksi niiden tärkeimpiä näkökohtia ovat mm:

- Niiden puristusvoima on noin 100-5 000 tonnia (kappaleen koon mukaan).

- Yksi sykli kestää 15-60 sekuntia (riippuen kappaleen jäähdytyksestä).

- Niiden ulosheittovoima voi olla noin 5-20% puristusvoimaa.

Painovalun rajoitukset

- Huokoisuuden tarkistaminen edellyttää röntgentarkastusta, koska ilmataskuja voi muodostua jopa 1-2 mm:n syvyyteen.

- Käytä 1-3°:n vetokulmia kappaleiden irrottamiseen.

- Kappaleen maksimikoko voi olla jopa 600 mm, mikä johtuu muotin kustannuksista.

CNC-työstö: CNC-työstö: yleiskatsaus ja hyödyt

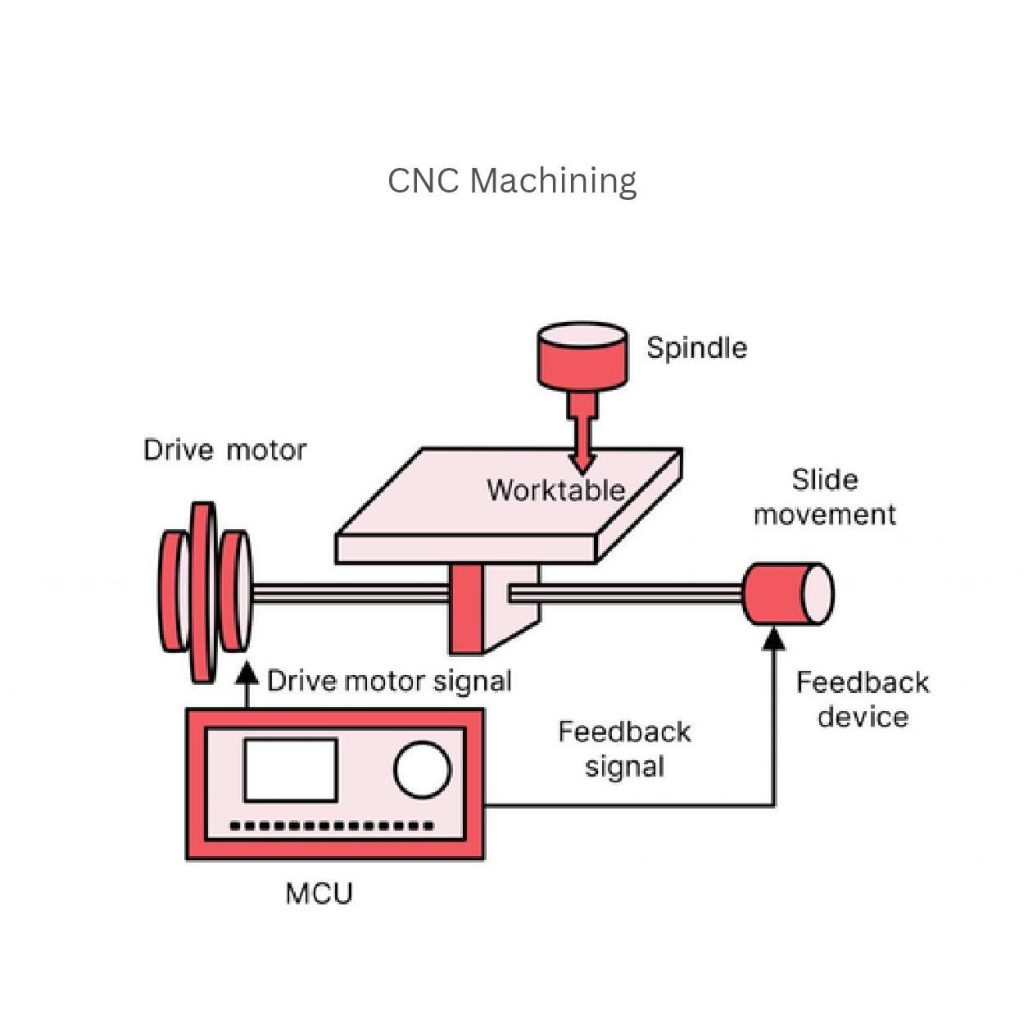

CNC-työstö (Computer Numerical Control, tietokoneen numeerinen ohjaus) tietokoneavusteiset tekniikat. Tämä tekniikka saa tietokoneilta ohjeita muotojen leikkaamiseen ja raakametallin muuntamiseen terävästi määritellyiksi osiksi.

Tiedäthän, että painevalussa kuuma metalli menee sisään ja kiinteä muoto tulee ulos. CNC-työstössä taas käytetään leikkaavia työkaluja materiaalin (metallit, muovit ja komposiitit) poistamiseen kerros kerrokselta.

Tämä menettely soveltuu kuitenkin harvemmille tilaustuotteille, prototyypeille ja pienille tai keskisuurille tilauksille (1-1 000 kappaletta).

CNC-ohjelmointiprosessi

CNC-työstössä käytetään työkalua, jota pidetään karassa. Tämä työkalu leikkaa raaka-aineen työpöydällä. Käyttömoottori saa MCU:n signaaleja ja liikuttaa karaa sen mukaisesti. Samaan aikaan palautelaite varmistaa oikeellisuuden.

CNC-työstötoiminnot

CNC-koneet suorittavat kolme yleistä tehtävää:

- Jyrsintä

- Kääntyminen

- Poraus

Jyrsintä

Valmistajat käyttävät jyrsinnässä pyöriviä työkaluja (500-15 000 kierrosta minuutissa). Niillä leikataan litteitä ja kaarevia muotoja. He käyttävät esimerkiksi 10 mm:n kovametallijyrsintä. Sen avulla leikataan alumiiniseoksia 2 000 kierroksen kierrosnopeudella moottorin kiinnikkeiden valmistukseen.

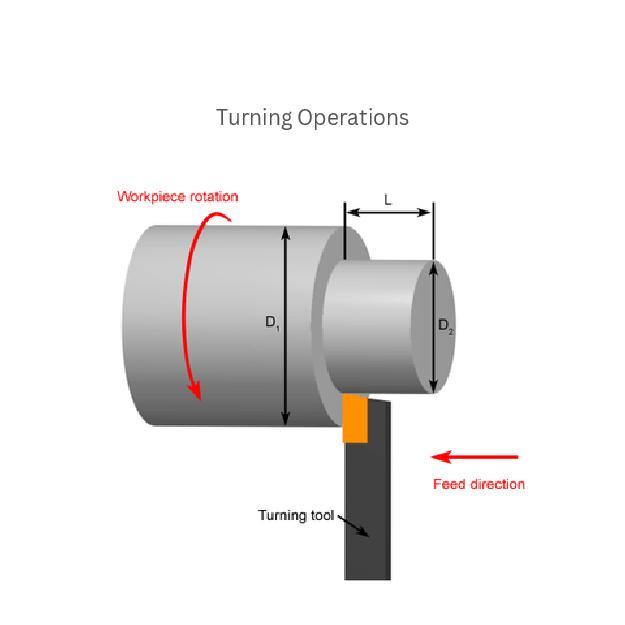

Kääntyminen

Pyörivä kara kiinnittää työkappaleen, jossa se pyörii jopa 3 000 kierrosta minuutissa minuutissa). Samaan aikaan leikkuutyökalut tai paikallaan olevat työkalut pyörivät karan akselia pitkin ja antavat materiaalille sylinterimäisen (ruuvin tai putken) muodon.

Poraus

Porausprosessissa osiin on tehtävä reikiä. Yleensä valmistajat käyttävät poranterät (halkaisija 1-25 mm) nopeudella 500-1 500 RPM. Esimerkiksi muovikoteloon tehdään reikiä 5 mm:n terillä.

Esimerkkejä CNC-työstetyistä osista

CNC-työstö vie 3 tuntia 100 mm:n alumiinisen robottinivelen prototyypin valmistamiseen. Tämän osan tarkkuus on jopa 0,02 mm.

Lääketieteellisissä implanteissa valmistajat kiillottavat koboltti-kromipolviproteesit Ra 0,4 µm:iin. Näin se liikkuu sulavasti.

Ilmailu- ja avaruusteknologian titaaniturbiinien lavat kestävät 800 °C:n lämpötilaa. Nämä osat valmistetaan 5-akselisilla CNC-jyrsimillä 0,01 mm:n tarkkuudella.

CNC-konetyypit ja valmiudet

3-akseliset CNC-jyrsimet

Se sisältää kolme pääakselia (X, Y, Z). Se liikkuu vasemmalta oikealle, edestä taakse ja ylös-alas. Rajallisista liikemahdollisuuksistaan huolimatta sillä voidaan käsitellä noin 600 mm pitkiä osia. Kolme akselia tekee 3D-muotoja osille, kuten vaihdelaatikoille, ±0,05 mm:n tarkkuudella.

5-akseliset CNC-jyrsimet

Tämä kone kallistaa ja kääntää työkaluja. Näillä työkaluilla voidaan leikata hyvin vaikeita muotoja (esim. turbiinin lavat) yhdellä kertaa. Voit saada ±0,02 mm:n tarkkuudella ilmoitettuja osia.

CNC-sorvit

Tällainen CNC-kone on erikoistunut pyöreisiin osiin. Se voi tarttua jopa 300 mm leveisiin materiaaleihin. Sen avulla voit leikata kierteitä jopa 0,5 mm:n tarkkuudella.

CNC-työstön työkalut

Valmistajat valmistavat CNC-leikkaustyökaluja, joissa käytetään yleensä kovametallia (kestää 200-400 minuuttia). Toisen työkalun materiaali voi olla pikaterästä (HSS, 100-200 minuuttia) tai keramiikkaa (korkeaa kuumuutta varten).

Voit myös lisätä näiden työkalujen käyttöikää käyttämällä useita pinnoitteita, kuten seuraavia. titaaninitridi (TiN). Pinnoitekerrokset tekevät työkalusta 50% nopeamman, eivätkä anna sen kulua. Pinnoitetuilla poranterillä voidaan esimerkiksi tehdä 500 reikää ruostumattomaan teräkseen 0,2 mm:n kierrosnopeudella.

Työkalunpitimet käyttävät hydraulista voimaa (jopa 200 bar). Nämä voimat puristavat työkalut tiukasti, mikä minimoi tärinän leikkauksen aikana.

CNC-työstössä käytettävät materiaalit

| Materiaali | Esimerkki | Ominaisuudet | Työstönopeus (m/min) | Vaatimukset |

| Metallit | Alumiini (6061) | Lujuus: 270 MPa | 200-300 | Vakiomittaiset leikkaustyökalut |

| Muovit | PEEK | Sulamispiste: 343 °C | 50-100 | Pidä nopeus hitaana sulamisen välttämiseksi |

| Komposiitit | Hiilikuitu | Hauras, haurastuu helposti | Vaihtelee (esim. 1 500 kierrosta minuutissa). | Timanttipäällysteiset työkalut, matalat leikkaukset |

CNC-työstön rajoitukset:

- CNC-työstö poistaa materiaalia hitaasti.

- Sen syöttönopeudet ovat yleensä 0,1-0,5 mm/ hammas, mikä on tehotonta suurten tilausten osalta.

- Materiaalien leikkaaminen suurella nopeudella aiheuttaa työkalun kulumista.

- CNC-järjestelmällä voi olla haastavaa saada aikaan monimutkaisia geometrioita, joissa on syviä piirteitä (esim. syvyys-leveys-suhde > 5:1).

Painovalu- ja CNC-työstön vertailu

1. Materiaaliominaisuuksien vertailu

Kuten olemme huomanneet, sekä painevalutekniikassa että CNC-tekniikassa käytetään erilaisia materiaaleja. Tämä tarkoittaa, että niillä on ainutlaatuiset ominaisuudet. Esimerkiksi yleinen painevaluseos on alumiini A380. Tämän seoksen vetolujuus on noin 310 MPa ja myötölujuus jopa 159 MPa.

Samoin CNC-koneissa käytetään alumiinia 6061. Sen vetolujuus on 310 MPa ja myötölujuus 276 MPa.

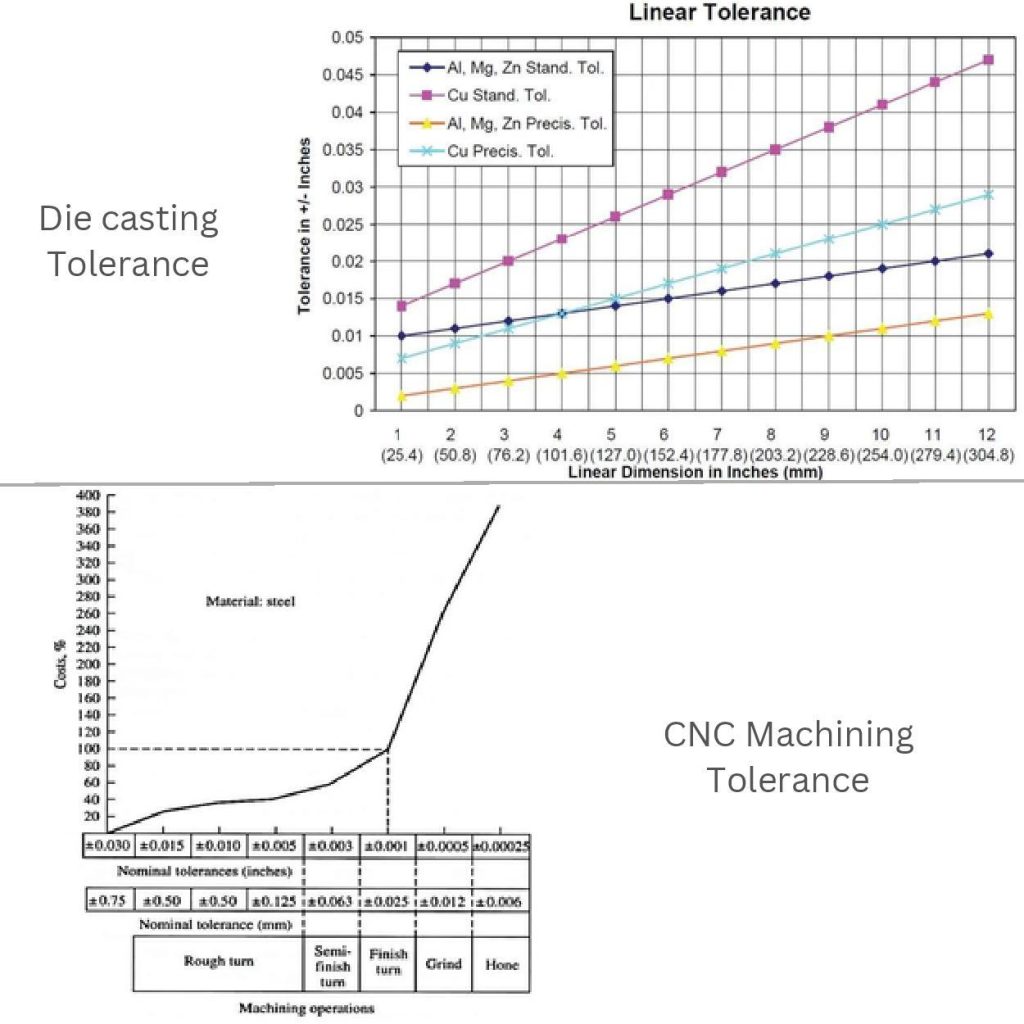

2. Toleranssin vertailu

Pienissä osissa voidaan saavuttaa noin 0,004 tuuman (0,1 mm) toleranssit painevalun avulla. Materiaalin kutistuminen ja jäähdytyksen vaikutukset kuitenkin lisäävät toleransseja osan koon kasvaessa.

CNC-työstössä taas saavutetaan erittäin tiukat toleranssit, jotka ovat usein alle 0,001 tuumaa (0,025 mm). Tämä tarkoittaa, että se voi toimia hyvin, kun mallia noudatetaan tarkasti.

Tarkkojen tulosten saaminen vaatii kuitenkin korkeampia kustannuksia. Jos haluat saavuttaa 0,075 mm:n (0,003 tuuman) toleranssin, se saattaa maksaa 100 kappaletta. Samaan aikaan 0,012 mm:n (0,0005 tuuman) toleranssi voi kolminkertaistaa sen. Tämä johtuu lisääntyneestä työstöajasta, työkalujen kulumisesta ja laadunvalvontatoimenpiteistä.

3. Kustannusanalyysi

Muottiinvalu sisältää alkuasetukset ja työkalut. Siksi se maksaa noin $5000-$50000. Se kuitenkin alentaa yksikkökohtaisia kustannuksia ($1-$5 per osa) suurissa tilauksissa.

CNC-työstö ei vaadi työkalukustannuksia. Sen tuotantokustannukset riippuvat materiaalivalinnasta ja suunnittelun monimutkaisuudesta.

4. Läpimenoaikojen vertailu

Työkalujen asentaminen painevalussa kestää 4-8 viikkoa ennen prosessin aloittamista. Kun työkalut ovat kuitenkin valmiit, niillä voidaan valmistaa suuria eriä nopeasti.

CNC-työstössä ei ole työkaluviivettä. Tällä prosessilla voidaan valmistaa prototyyppejä 1-3 päivässä. Lisäksi sarjatuotanto kestää 5-10 päivää suunnittelun monimutkaisuuden mukaan.

5. Osan monimutkaisuus

painevalu pystyy käsittelemään yksinkertaisia ja kohtalaisen monimutkaisia malleja. Se tukee ohuita seinämiä ja integroituja ominaisuuksia, kuten kylkilistoja. Prosessi tuottaa vaikeuksia syvien leikkausten, terävien sisäkulmien ja pitkien osien valmistuksessa.

CNC-koneilla voidaan työstää syvempiä malleja ja monimutkaisia geometrioita. Tämä prosessi on hitaampi, minkä vuoksi se lisää suurten erien kustannuksia.

6. Ympäristövaikutusten vertailu

Materiaalihukkaa syntyy vähemmän valutöiden aikana, mutta ylijäämämateriaali ei aina ole 100% kierrätettävissä. Tämä johtuu hapettumisesta ja epäpuhtauksista. Myös muottien valmistus kuluttaa merkittävästi energiaa.

CNC-työstöprosessi tuottaa enemmän romua. Erityisesti metallilastuja voi käyttää uudelleen. Sen jäähdytysaine vaikuttaa kuitenkin ympäristöön. Tätä voidaan vähentää jopa 50% nykyaikaisilla suodatusjärjestelmillä.

Päätösmatriisi oikean prosessin valitsemiseksi

| Kriteerit | painevalu | CNC-työstö |

| Toimii parhaiten suuressa tuotannossa | ✅ Kyllä | ❌ Ei |

| Ihanteellinen prototyypeille | ❌ Ei | ✅ Kyllä |

| Tarjoa korkea-ulotteinen tila | ❌ Ei (±0,1 mm) | ✅ Kyllä (±0,005 mm) |

| Materiaalivaihtoehdot | ❌ Rajoitettu valettuihin metalleihin | ✅ Työskentelee metallien, muovien ja komposiittien kanssa. |

| Lyhyt toimitusaika | ❌ Ei (4-8 viikkoa työkaluja) | ✅ Kyllä (1-3 päivää prototyypeille) |

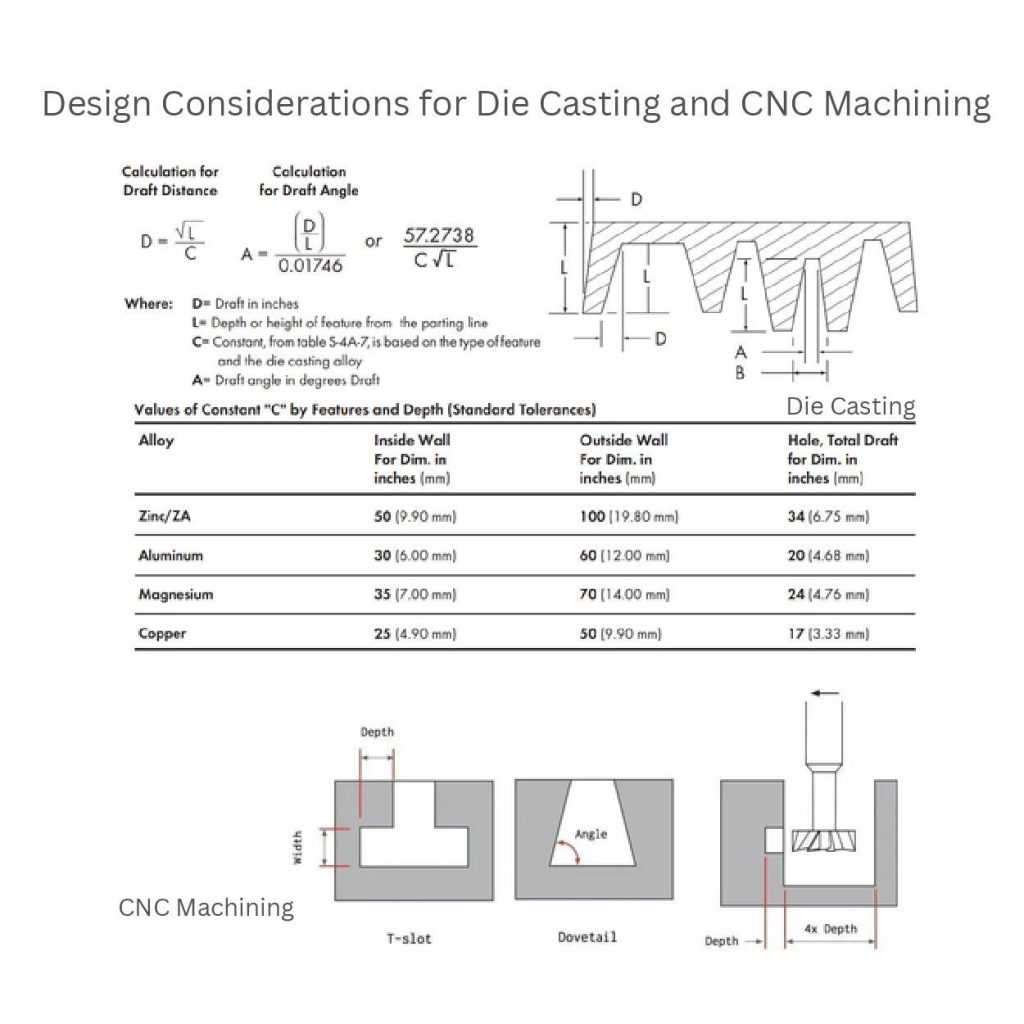

Suunnitteluun liittyviä näkökohtia painevalua ja CNC-työstöä varten

Painovalua koskevat suunnittelusäännöt

painevalu tarvitsee vetokulmia. Nämä kulmat tekevät heittoprosessista tasaisemman. Syväyskulman voi laskea kaavojen avulla.

Kaavoissa käytetään seoskohtaisia vakioita, tyypillisesti 1°-3° per puoli. Sen laskentaan vaikuttavat myös materiaali ja kappaleen monimutkaisuus.

Lisäksi seinämän paksuus voi myös vaihdella. Esimerkiksi alumiinia voidaan käyttää 1-1,5 mm ja sinkkiä 0,5-1 mm. Paksuus varmistaa asianmukaisen virtauksen ja torjuu vikoja.

Lisäksi viilojen ja säteiden päätehtävänä on vähentää jännityskeskittymiä ja pidentää muotin käyttöikää.

CNC-työstön suunnitteluun liittyvät näkökohdat

CNC-työstömalleissa ei yleensä tarvita vetokulmia. Niillä voidaan tehdä teräviä sisäkulmia ja pystysuoria seinämiä. Niiden suunnitteluvaihtoehtoihin voi sisältyä T-uria, syväteräviä ja syviä taskuja. Jotka sisältävät suurempia syvyys- ja leveyssuhteita.

Huomioi työkalujen saatavuus, koska syviin onteloihin tarvitaan pidempiä työkaluja. Se voi myös lisätä tärinää eikä anna tarkkoja tuloksia. Lisäksi kiinnitys tukee vakautta työstön aikana.

Simulointiohjelmiston käyttö

Voit käyttää simulointityökaluja suunnittelun suorituskyvyn hiomiseen. Nämä työkalut tekevät painevalumuotin virtauksesta ja CNC-työkaluradoista mahdollisimman toimivia. Ne auttavat myös tunnistamaan virheitä, kuten huokoisuus painevalussa ja lohkeilu koneistuksessa.

Suunnittelijoiden ja insinöörien välinen yhteistyö

Yritä kommunikoida suunnittelijoiden kanssa varhaisessa vaiheessa. Vahvista vaatimuksesi kustannustehokkaiden ja valmistettavien osien tuottamiseksi. Tämä vaihe ehkäisee myös useita muutoksia ja tuotantoon liittyviä ongelmia.

Johtopäätökset:

Valuvaihtoehto on hyvä käyttää suurissa tuotantomäärissä. Se tuottaa osia nopeammin pienellä nopeudella, mutta ei ole tehokas tarkkuutta vaativiin tuloksiin. CNC-työstössä käytetään sitä vastoin useita materiaaleja ja saavutetaan suuri tarkkuus. Tämä tekniikka on kuitenkin hidas ja kallis.

Molemmissa prosesseissa on erilaisia etuja ja haittoja. Valinta riippuu täysin siitä, minkä tyyppisiä materiaaleja tai tuotteita olet tuottamassa.

0 kommenttia