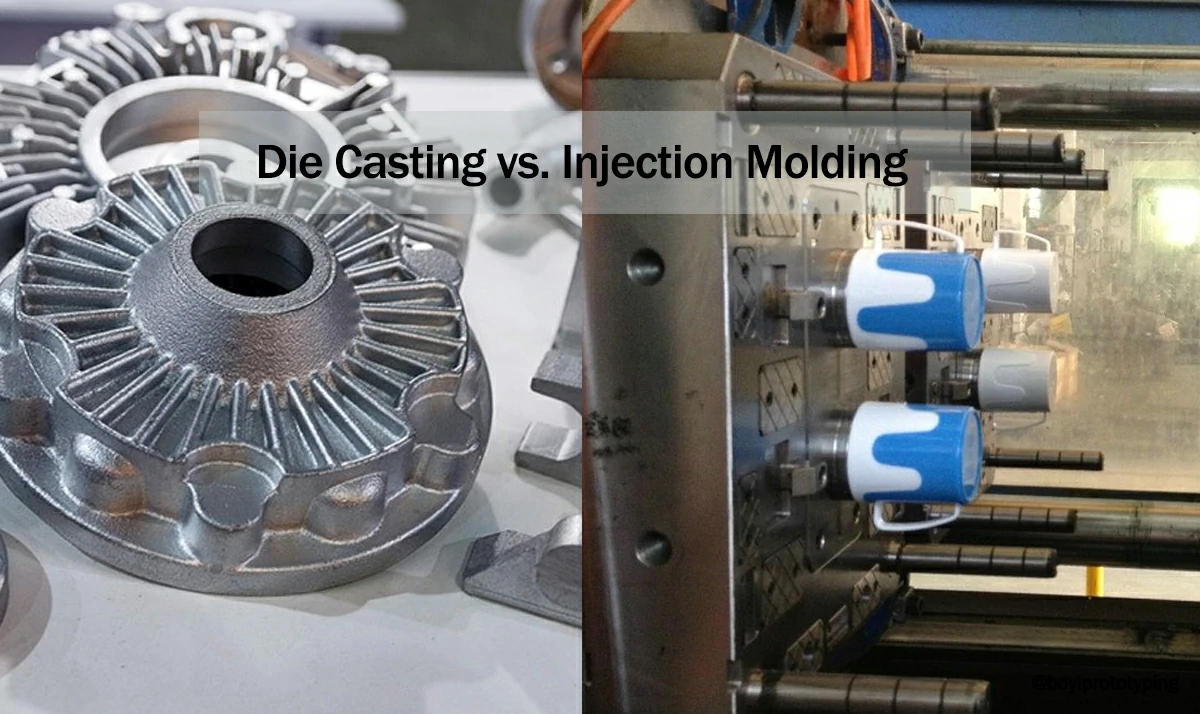

Valumuotti ja muoviruiskumuotti ovat kaksi yleisintä työkalua nykyaikaisessa tuotannossa. Sen muotit ovat avainasemassa auto- ja ilmailu- ja avaruusteollisuuden sekä elektroniikan, kulutustavaroiden ja lääkinnällisten laitteiden massatuotannossa. Sekä syvävalulla että muoviruiskuvalulla voidaan valmistaa erittäin yksityiskohtaisia ja monimutkaisia komponentteja, joissa on suuret toleranssit, mutta molemmat toimivat eri periaatteilla, materiaaleilla ja lopullisilla sovellustavoitteilla.

Vaikka niiden yksinkertainen tehtävä, materiaalin muokkaaminen muotissa, näyttää samankaltaiselta, ne ovat ulkoisesti täysin erilaisia materiaalin, prosessiolosuhteiden, suunnitteluvaatimusten ja suorituskykyyn liittyvien näkökohtien osalta. Näiden erojen tuntemus on korvaamatonta ja välttämätöntä tuotesuunnittelijoille, insinööreille ja valmistuksen asiantuntijoille, joiden on tehtävä päätöksiä siitä, mikä on tehokkain, kustannustehokkain ja teknisesti toteuttamiskelpoisin ratkaisu tiettyyn sovellukseen.

Tässä artikkelissa vertaillaan yksityiskohtaisesti painevalumuotteja ja muoviruiskuvalumuotteja, niiden toimintaa, niissä käytettyjä materiaaleja, niiden rakennetta ja huoltoa sekä niiden sovelluksia, etuja ja haittoja.

Mikä on painevalumuotti?

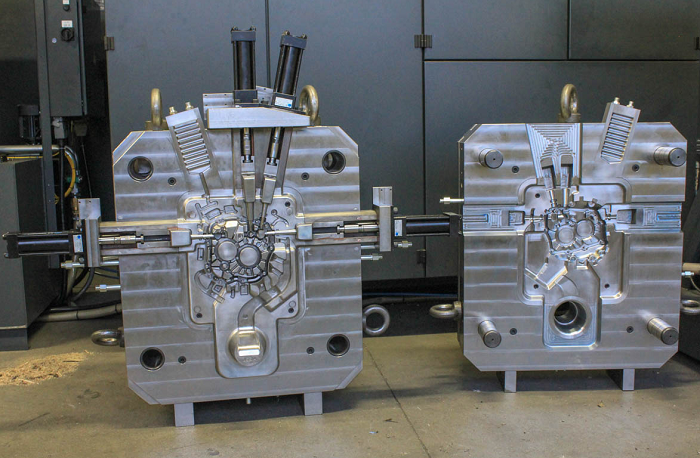

Muottiinvalu on metallinvaluprosessi, jossa sulaa metallia pakotetaan paineen alaisena muottiin (jota kutsutaan myös muotiksi), jolloin syntyy kiinteä metallikomponentti. Nämä muotit valmistetaan tavallisesti karkaistusta työkaluteräksestä ja rakenteista, jotka kestävät kovaa kuumuutta ja painetta.

Valumuotit ovat tarkkuutta vaativia työkaluja, joita käytetään useimmiten seuraavilla tavoilla alumiini, magnesiumia ja sinkkiä, matalarautaisia metalleja. Se on soveltuvin menetelmä suurten volyymien metallikomponenttien valmistukseen, jotka ovat mittatarkkoja ja mekaanisesti vahvoja.

Tärkeät valumuottien luodinkohdat:

- Materiaali: valmistetaan yleensä H13-teräksestä tai muista korkean lämpötilan työkaluteräksistä.

- Kestävyys Hyvä: muotit on suunniteltu kestämään tuhansia tai satoja tuhansia korkeapainesyklejä.

- Toimintalämpötilat: Erittäin korkea; sulan metallin lämpötila voi olla jopa 600 o C.

- Jäähdytysjärjestelmät: Sisäänrakennetut kanavat, jotka mahdollistavat metallin jäähdyttämisen ja jähmettymisen ontelossa lyhyessä ajassa.

- Heittojärjestelmä: Siinä on ulosheittotapit, joiden avulla jähmettynyt metallikappale voidaan poistaa tai työntää ulos muotista valuprosessin päätyttyä.

Muottiinvalua on kahta eri tyyppiä:

- Kuumakammion painevalu: Sitä käytetään, kun valetaan matalan sulamispisteen seosta, kuten sinkkiä ja magnesiumia.

- Kylmäkammion painevalu: Sovelletaan korkeamman sulamispisteen seosten, kuten alumiinin, käsittelyyn ulkoisen sulan seurauksena.

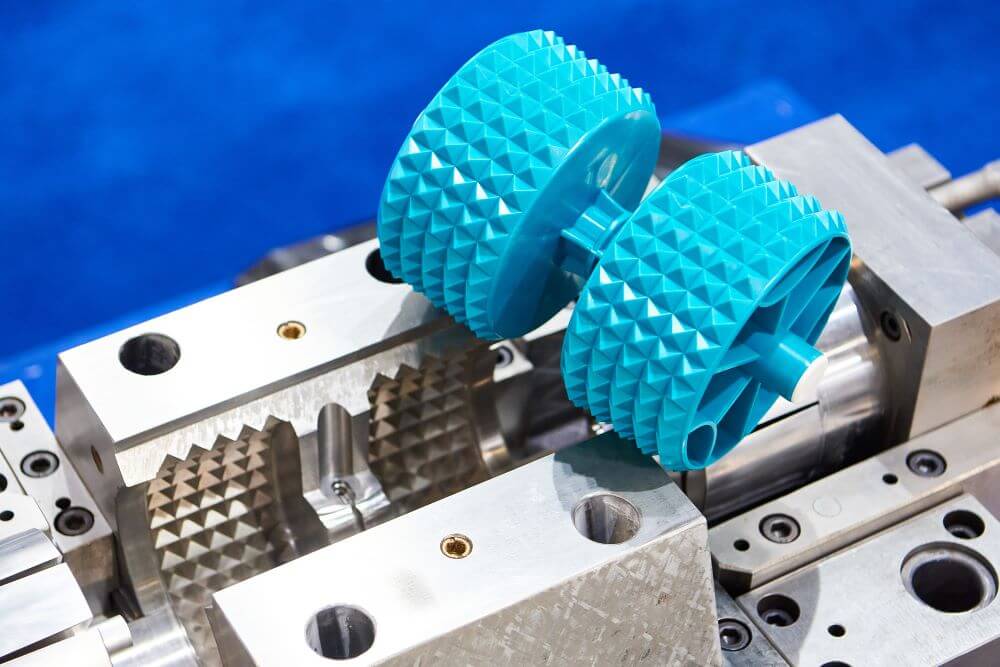

Mikä on muovinen ruiskuvalumuotti?

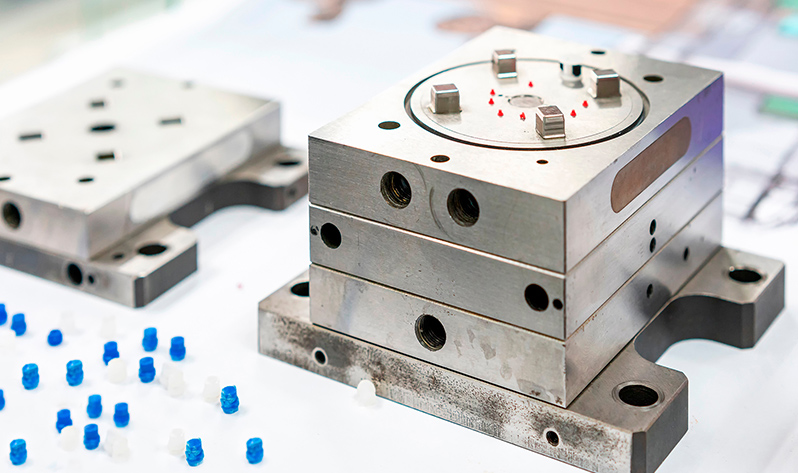

Yksi niistä on muovin ruiskuvalumenetelmä, jossa sulaa muovia ruiskutetaan muotin onteloon, jossa se kovettuu muodostaen kokonaisen osan. Muovin ruiskuvalumuotti rakennetaan yleensä työkaluteräksestä tai alumiinista, mutta tämä riippuu siitä, kuinka paljon sitä valmistetaan ja kustannuksista. Tämä prosessi eroaa muista siinä, että siinä ei käytetä metalleja, kuten painevalussa, vaan siinä käytetään kestomuoveja tai lämpökovettuvia polymeerejä.

Kulutustavarat, lääkinnälliset laitteet, pakkaukset ja melkein kaikki muovit ja monet muutkin tuotteet valmistetaan ruiskuvalumuottien avulla. Monimutkaiset muodot, yksityiskohtainen ja monimutkainen luonne sekä pintojen tekstuurit voidaan saavuttaa prosessin avulla.

Muovisten ruiskuvalumuottien tärkeimmät ominaisuudet

- Materiaali: yleensä karkaistua terästä, esikarkaistua terästä, alumiiniseosta tai beryllium-kupariseosta.

- Kestävyys: Se riippuu muotin valmistuksessa käytetystä materiaalista; teräsmuotteja voidaan käyttää miljoonia syklejä, kun taas alumiinimuotteja voidaan käyttää vain lyhyissä sarjoissa.

- Käyttölämpötilat: Ne ovat painevaluun verrattuna viileämpiä, ja ne vaihtelevat aina muovista riippuen (noin 200oC tai 300oC).

- Jäähdytysjärjestelmät: Ne toimivat kuten painevalumuotit, mutta ne on optimoitu toimimaan polymeerien kanssa.

- Heittojärjestelmä: Jäähtyneet muoviosat poistetaan ulosheittimien tai ilman avulla.

Materiaalien yhteensopivuus

Yksi peruseroista on materiaalissa, jota nämä kaksi prosessia käsittelevät. Muottiinvalua voidaan soveltaa vain metalleihin, kun taas ruiskuvalua voidaan käyttää muoveihin. Kummassakin materiaalikokonaisuudessa tarvitaan erilaisia työkaluja, prosessiparametreja ja muottisuunnitelmia.

Tässä on taulukko 1: Materiaalien yhteensopivuus

| Ominaisuus | Die Casting Mould | Muovin ruiskuvalumuotti |

| Käytetty materiaali | Sula metalli (alumiini, sinkki, magnesium) | Kestomuovit (ABS, PP, PC, nailon jne.). |

| Muotin materiaali | Karkaistu työkaluteräs (H13, SKD61 jne.). | Työkaluteräs, esikarkaistu teräs, alumiini |

| Sulamispistealue | 500°C - 700°C | 150°C - 300°C |

| Lämpöshokin kestävyys | Erittäin korkea | Kohtalainen |

| Kulutuskestävyys | Kriittinen sulan metallin hankaavuuden vuoksi. | Tärkeä mutta vähemmän äärimmäinen |

Valmistuksen ja suunnittelun ero

Molemmat muotit valmistetaan mahdollisimman tarkasti, mutta niiden valmistus riippuu niiden materiaalien fyysisistä ominaisuuksista, joita on käsiteltävä ja joiden kanssa on työskenneltävä. Muottien painevalussa lämmönkestävyys ja kestävyys ovat tärkeimpiä huolenaiheita, koska ruiskutuspaine on korkea ja sulan metallin ympäristö on ankara. Muovin ruiskuvalumuottien kohdalla huomio kiinnittyy pikemminkin yksityiskohtaiseen pintakäsittelyyn, tiukkoihin toleransseihin ja täydellisesti suunniteltuihin portteihin, jotka tarjoavat parhaan mahdollisen materiaalivirtauksen.

Die Casting Mold Designin ominaisuudet:

- Tukevampi ja painavampi.

- Monipuoliset jäähdytys- ja ilmanvaihtojärjestelmät.

- Suojapinnoite (esim. nitridointi tai PVD, kulutusta kestävä).

- Tarvitaan vetokulmia, jotta osat voidaan heittää ulos.

- Paksu ja nopeasti virtaava metalli suunniteltiin työskentelemään porteissa.

Muovin ruiskupuristusmuotin suunnitteluominaisuudet:

- Vapaampi scsuunnittelu ja toteutus.

- Alasleikkaus on sallittu, jos liikkuvat osat (liukukiskot, nostimet) voidaan sisällyttää siihen.

- Mahdolliset yksityiskohtaiset pintarakenteet (esim. nahkakuvio, matta, kiiltävä).

- Jäähdytysjärjestelmät, jotka on optimoitu alhaisempiin lämmönsiirtonopeuksiin.

- Porttityyppien maantieteellinen monimuotoisuus (kuumakiskot, kylmäkiskot, reunaportit).

Tuotannon tehokkuus ja sykliaika

Molemmat muovausprosessit ovat tärkeitä yksityiskohtaisen kustannustehokkuuden ja syklin keston kannalta. Muottiinvalu vaatii lähes aina enemmän aikaa syklissä, koska tarvitaan enemmän lämmitystä ja jäähdytystä, mutta osat ovat vahvempia ja kestävät paljon lämpöä. Ruiskupuristuksessa voidaan käyttää lyhyempää sykliaikaa, joten se soveltuu, kun valmistetaan suuri määrä muoviosia.

Taulukko 2: Tuotantotehokkuus ja sykliaika.

| Metrinen | Die Casting | Muovin ruiskuvaluprosessi |

| Syklin aika | 30-60 sekuntia (vaihtelee kappaleen koon mukaan) | 5-30 sekuntia |

| Jäähdytysaika | Pidempi korkean sulamispisteen metallien ansiosta | Lyhyempi ja nopeampi muovin jäähdytys |

| Osan vahvuus | Korkea (metalli) | Kohtalainen (riippuu polymeeristä) |

| Pinnan viimeistely | Hyvä, saattaa tarvita jälkikäsittelyä | Erinomaiset, laajat tekstuurivaihtoehdot |

Kustannusnäkökohdat

Muotin, jota käytetään painevalussa, katsotaan yleensä olevan kalliimpi valmistaa sen materiaalivaatimusten ja lämmönkestävyyden vuoksi. Yksikkökustannukset ovat kuitenkin edulliset, kun kyseessä on suuri määrä metalliosia. Ruiskuvalumuottien hinta vaihtelee suuresti monimutkaisuuden ja materiaalityypin (teräs tai alumiini) mukaan, mutta ne ovat yleensä edullisempia lyhyissä ja keskisuurissa sarjoissa.

Taulukko 3: Kustannusnäkökohdat

| Kustannustekijä | Die Casting Mold | Muovin ruiskuvalumuotti |

| Alkuperäiset muottikustannukset | Korkea | Keskisuuri tai korkea |

| Huolto | Kohtalainen tai korkea | Kohtalainen |

| Työkalun käyttöikä | 100,000+ laukausta (metallin väsyminen huomioitu) | 500 000+ laukausta (teräsmuotit) |

| Osakohtaiset tuotantokustannukset | Matala (suurella äänenvoimakkuudella) | Alhainen (erityisesti muovien osalta) |

Teolliset sovellukset

Muovin painevalu ja muovin ruiskuvalu ovat kaksi monipuolisinta erikoisalaa, ja niitä voidaan käyttää monilla teollisuudenaloilla, mutta silti niiden käyttöalueet eroavat toisistaan materiaalin ominaisuuksien ja suorituskyvyn määrittelyn vuoksi.

Die Casting -sovellukset

Muottiinvalua käytetään laajalti seuraavilla tavoilla, sillä sen avulla voidaan valmistaa vahvoja, lämpöä ja lämpötilaa kestäviä ja mittatarkkoja metallikomponentteja:

- Autoteollisuus: Moottorilohkot, vaihteistokotelot, kotelot, kannattimet, jäähdytyslevyt

- Ilmailu: Kojeiden varusteet, rakenneosat, kotelot ja koteloinnit

- Viihde-elektroniikka: matkapuhelimet, kannettavien tietokoneiden kotelot, liittimet ja kehykset on suunniteltu metallisilla

- Laitteet: Vaihdelaatikot, moottorikotelot ja tuulettimien siivet.

- teollisuusyritykset: Pneumatiikka, pumpun osat, robotin osat

Valettuja komponentteja käytetään jokaisessa sovelluksessa, jossa mekaaninen lujuus, mittapysyvyys ja lämmönkestävyys ovat tärkeitä tekijöitä.

Muovin ruiskuvalun sovellukset

Muovin ruiskupuristaminen sopii täydellisesti sekä painoon että kustannustehokkuuteen, samoin kuin sen komponenttien suurten määrien käyttöön:

- Lääkintälaitteet: Ruiskut ja hylsyt, kirurgiset välineet ja tarvikkeet

- Kulutustavarat: Lelut, keittiötarvikkeet, kosmetiikka-astiat ja puhelinkotelot.

- Elektroniikka: Liittimet, kotelot, kytkimet, piirinpitimet

- Pakkaus: Korkit, pullot, kannet, annostelulaitteet

- Auto (sisä- ja ulkopuolinen): Kojelaudat, verhoilut, valaisinkannet ja nestesäiliöt.

Suunnittelun vapaus Muovin ruiskupuristaminen tarjoaa vertaansa vailla olevan suunnittelun vapauden ja on tehokasta geometrialtaan hyvin monimutkaisten ja monipuolista pintakäsittelyä vaativien tarkkojen muoviosien laajamittaisessa tuotannossa.

Hyödyt ja haitat

Minkä muovausprosessin suhteelliset edut ja kompromissit ovat sitten mitkä? Otetaan siitä selvää:

Die Casting Moldin edut:

- Suuri mittatarkkuus ja toistettavuus

- Erinomaiset mekaaniset ominaisuudet, erityisesti lujuus ja kovuus.

- Se soveltuu monimutkaisiin geometrioihin, joissa on ohuet seinämät.

- Parempi pintakäsittely kuin muilla metallivalutekniikoilla

- Soveltuu metalliintensiiviseen suurten tuotantomäärien tuotantoon.

Die Casting Moldin haittapuoli:

- Kalliit työkalukustannukset, korkeat alkuvaiheen työkalukustannukset

- Syklien nopeudet ovat hitaampia verrattuna muovin ruiskupuristamiseen.

- Rajoitettu ei-rautametalleihin (alumiini, sinkki, magnesium).

- Tarvitaan jälkikäsittelyä joissakin pinnan viimeistelyissä tai toleransseissa.

- Lisääntynyt metallin kuluminen aiheuttaa todellista muotin kulumista ja suurta kuumuutta.

Muovin ruiskuvalumuotin edut:

- Kustannukset osaa kohti ovat alhaiset suurissa tuotantomäärissä.

- Pinnan yksityiskohdat, korkea tarkkuus Korkea tarkkuus ja pinnan yksityiskohdat

- Lyhyt sykli pois päältä, erityisesti kuumakäyntijärjestelmät

- Materiaalin helppo valinta (joustava, jäykkä, läpinäkyvä, värillinen).

- Vaihtelevat osat, jotka ovat kevyitä ja siten siirrettäviä ja ergonomisia.

Muovin ruiskuvalumuotin haitat:

- Tämä on alhaisempi kuin metallien lujuus ja lämmönkestävyys.

- Kuormitus aiheuttaa plastisen muodonmuutoksen tai lämpötilan aiheuttama plastinen muodonmuutos on riski.

- Minkä tahansa muotin suunnittelun monimutkaisuus kasvaa sitä mukaa, kun kappaleen geometria muuttuu epäsuotuisat muutokset suunniteltuihin pintoihin ja kulkuväyliin epäsuotuisat muutokset suunniteltuihin pintoihin ja kulkuväyliin epäsuotuisat muutokset suunniteltuihin pintoihin ja kulkuväyliin epäsuotuisat muutokset suunniteltuihin pintoihin ja kulkuväyliin epäsuotuisat muutokset suunniteltuihin pintoihin ja kulkuväyliin.

- Muovijätteen ympäristövaikutukset (käytetyn polymeerin perusteella)

- Alitajuinen virtausvirheille, kuten vääntymiselle, kutistumiselle ja uppoamisjäljelle.

Ympäristönäkökohdat

Molempia valutekniikoita voidaan kritisoida ja kyseenalaistaa, kun kestävyys nousee esiin kaikilla aloilla, joilla valmistajat toimivat. Toisaalta on olemassa mahdollisuuksia tehdä tuotannosta vastuullisempaa.

Muottiinvalun ympäristövaikutukset:

- Energiaintensiivinen: Metallin sulattaminen kuluttaa paljon energiaa.

- Kierrätettävyys: kierrätys: Kierrätys: Valetut metallit (alumiini, sinkki, magnesium) voidaan kierrättää, ja niiden laatu heikkenee vain vähän.

- Jätteet: Välähdysmetalli (ja ruiskumetalli) voidaan käyttää uudelleen prosessissa.

- Pitkä käyttöikä: Komponentit ovat pitkäikäisiä ja monissa tapauksissa pitkäikäisiä.

Muovin ruiskuvalun ympäristövaikutukset:

- Olennaiset huolenaiheet: Öljystä valmistetut muovit muodostavat myös mahdollisen saastumisen lähteen, jos ne kierrätetään väärin.

- Kierrätys: Useimmat kestomuovit voidaan kierrättää uudelleen jauhamalla.

- Biomuovit ja kierrätetyt polymeerit: Kasvava vaatimus käyttää vähemmän neitseellistä muovia.

- Tehokkuus: Muovin sulattamiseen ja muovaamiseen käytetään puolet vähemmän energiaa kuin metallin sulattamiseen.

Älykäs prosessinohjaus ja korkealaatuiset muotit voivat molemmissa prosesseissa mahdollistaa materiaalin käytön, energiankulutuksen ja keskimääräisen syklin keston vähentämisen, mikä helpottaa kestävyyden parantamista.

Tulevat suuntaukset ja innovaatiot

Tuotantosektorin kehittyessä painevalu ja muovin ruiskuvalu ovat saaneet osansa digitaalisesta integraatiosta, materiaali-innovaatioista ja kestävyydestä.

Innovaatio painevalussa:

- Korkeapaineinen tyhjiövalu (HPVDC): Auttaa vähentämään huokoisuutta ja parantamaan kappaleen erinomaisuutta.

- Automaatio ja IoT-seuranta: Parantaa johdonmukaisuutta ja jäljitettävyyttä.

- Uudet seokset: Kevyt, luja auto ja lentokone.

- Hybridituotanto: Valaminen yhdistetään CNC- tai lisäainevalmistukseen.

Innovaatio muovin ruiskuvalussa:

- Muotoiset jäähdytyskanavat (3D-tulostettu): parantaa jäähdytystä, parantaa kiertoaikaa.

- Mikrosuihkupuristaminen: Luo erittäin pieniä ja erittäin tarkkoja osia elektroniikan ja lääketieteen alalla.

- Vahvistetut polymeerit: Hiili- tai lasikuidun sisällyttäminen muoviosaan, jotta se olisi rakenteellisesti käyttökelpoinen.

- Smart Moulds: Laadunvalvonta antureiden ja tekoälyn avulla reaaliaikaisesti.

Molemmat teollisuudenalat ovat yhdistymässä digitaalisen ja tietoon perustuvan, ympäristötietoisen valmistuksen osalta, jossa työkalujen, materiaalien ja prosessien optimointi on merkittävä tekijä kilpailukyvyn kannalta.

Yhteenvetotaulukko: Vertaile painevalua muovin ruiskuvaluun.

Tässä on taulukko 4: Yhteenvetotaulukko Vertaile painevalua muovin ruiskuvaluun.

| Ominaisuus | Die Casting Mold | Muovin ruiskuvalumuotti |

| Ensisijainen materiaali | Metallit (alumiini, sinkki, magnesium) | Muovit (ABS, PP, Nylon, PC jne.) |

| Muotin materiaali | Karkaistu työkaluteräs (esim. H13) | Työkaluteräs, alumiini, beryllium-kupari |

| Käyttölämpötila | 500-700°C | 150-300°C |

| Syklin aika | 30-60 sekuntia | 5-30 sekuntia |

| Osan vahvuus | Korkea | Kohtalainen (vaihtelee polymeerin mukaan) |

| Työkalujen kustannukset | Korkea | Keskisuuri tai korkea |

| Tilavuuden soveltuvuus | Keskisuuri tai suuri | Matalasta korkeaan |

| Pinnan viimeistely | Hyvä, saattaa tarvita koneistusta | Erinomainen (mukautetut tekstuurit mahdollisia) |

| Tyypilliset sovellukset | Autoteollisuus, ilmailu, elektroniikka | Kulutustavarat, Pakkaukset, Lääkinnälliset laitteet |

| Kestävä kehitys | Metallit ovat kierrätettäviä ja energiaintensiivisiä. | Kierrätettävät muovit, vihreämmät vaihtoehdot |

Kumpi niistä sinun pitäisi ottaa?

Useiden tärkeiden näkökohtien perusteella on päätettävä, käytetäänkö painevalua vai muovin ruiskuvalua:

- Tarvittavat materiaalit: painevalu lujuuden ja lämmönkestävyyden saavuttamiseksi ja ruiskuvalu keveyden ja joustavuuden aikaansaamiseksi.

- Tuotoksen määrä: Molemmat soveltuvat erinomaisesti suuriin tuotantosarjoihin, mutta ruiskupuristaminen saattaa maksaa enemmän vain keskisuurissa sarjoissa, kun käytetään alumiinisia työkaluja.

- Suunnittelun monimutkaisuus: Ruiskupuristus antaa suuremman vapauden monimutkaisissa malleissa, kun taas painevalu antaa erinomaiset tulokset mekaanisten ominaisuuksien suhteen.

- Talousarvio ja aikataulu: Muovimuotit voivat tarjota nopeamman läpimenoajan ja edullisemmat kustannukset prototyyppien ja lyhyiden sarjojen osalta.

Lyhyesti sanottuna:

Muottiinvalu on parempi valinta, kun tarvitset hyviä, kovia metalliosia, joissa on tiukat toleranssit.

Valitse ruiskuvalumuovit, jos haluat kevyitä, monimutkaisia ja suuria määriä muovikomponentteja pienemmillä komponenttikohtaisilla kustannuksilla.

GC Precision Mould: luotettava kumppanisi muottien valmistuksessa

Kun tarvitset luotettavia lähteitä korkealaatuisille muoteille, jotka sopivat tuotantoosi, GC Precision Mould on paras valinta. Koska olemme toimineet alalla useita vuosia, olemme erikoistuneet valmistamaan tarkkuusvalumuotteja ja muoviruiskumuotteja lukuisiin sovelluksiin. Henkilökuntamme pyrkii olemaan parhaita, ja se tekee sen käyttämällä korkeaa teknologiaa sekä laadunvalvontatarkastuksia varmistaakseen, että tuotetaan asianmukaisia, tukevia ja tehokkaita malleja. Olipa kyse sitten suuren volyymin työkaluista tai räätälöidystä muottien suunnittelusta, GC Precision Mould voi taata erinomaiset palvelut, kohtuulliset hinnat ja toimitukset ajallaan.

Päätelmä

On myös tärkeää ymmärtää ensisijaiset erot seuraavien prosessien välillä painevalu ja muovin ruiskuvalusta, jotta voit valita sopivimman valmistusprosessin tuotteesi valmistamiseen. Molemmat vaativat korkeapainemuotteja monimutkaisten, suurten sarjojen kappaleiden valmistamiseen, mutta ne eroavat toisistaan huomattavasti materiaalin, muotin suunnittelun, käyttöolosuhteiden ja lopullisen kappaleen osalta.

Muottiinvalu soveltuu vain vahvoihin ja lämmönkestäviin metalliosiin, joita käytetään laajalti autoteollisuudessa, ilmailu- ja avaruusteollisuudessa sekä raskaassa teollisuudessa. Se on erittäin mittatarkka ja pinnanlaatuinen, mutta myös työkalujen kustannukset ja energiankulutus ovat korkeammat. Muovin ruiskupuristuksella taas voidaan valmistaa kevyitä ja monimutkaisia muoviosia, jotka ovat myrkyttömiä, erittäin monipuolisia, kustannustehokkaita ja nopeita kaikilla johtavilla teollisuudenaloilla, kuten lääketeollisuudessa, kulutustavaroissa ja elektroniikassa.

Kun päätät näistä kahdesta, tarkastele esimerkiksi materiaalin vaadittavia ominaisuuksia, tuotantomäärää, mallien monimutkaisuutta, kustannusrajoituksia ja ympäristövaikutuksia. Tietyissä tapauksissa molempien menetelmien yhdistelmä voi tuottaa parhaat tulokset hybridikokoonpanoissa.

Yleisimmät kysymykset (FAQ)

1. Soveltuvatko muoviset ruiskuvalumuotit metallivaluun?

Ei. Sulan metallin korkeat lämpötilat kuumentavat muovin ruiskuvalumuotteja, jolloin ne sulavat.

2. Kumpi on kustannustehokkaampi suuren volyymin tuotannossa?

Yleisesti ottaen muoviruiskuvalussa on edullisempi osa yksikköä kohti alhaisilla sykleillä, ja kustannukset osaa kohti ovat alhaisemmat kuin muoviruiskuvalussa.

3. Mitkä ovat yleisiä painevalumateriaaleja?

Tällaisia yleisiä metalleja ovat alumiini, sinkki ja magnesiumseokset.

4. Ovatko painevaletut osat parempia ja vahvempia kuin ruiskuvaletut osat?

Kyllä. Valetut metallikomponentit ovat tehokkaampia, kovempia ja lämmönkestävyydeltään parempia kuin muoviosat.

5. Pystytäänkö molemmilla tavoilla tuottamaan monimutkaisia geometrioita?

Muovin ruiskuvalussa on kuitenkin enemmän joustavuutta suunnittelussa, koska sulan muovin virtauskäyttäytyminen on joustavampaa.

0 kommenttia