Valun ja valimon ero: Kun puhutaan metallinvalmistuksesta, kaksi termiä esiintyy usein yhdessä: valimo ja valu. Insinöörityön, valmistuksen, metallinvalmistuksen tai toimitusketjun hankinnan työympäristössä toimivien henkilöiden tulisi ymmärtää niiden välinen ero. Yksi ihmiskunnan historian vanhimmista ja tärkeimmistä valmistusprosesseista on metallin valu. Sen avulla raakametalli voidaan muuntaa hyvin muotoilluiksi, kestäviksi ja erittäin tarkoiksi teollisiksi ja kaupallisiksi tuotteiksi. Sanaa valu käytetään kuitenkin yleisesti nöyrästi, mutta on olemassa ero valun kuin toiminnon ja valuvalimon kuin laitoksen välillä, jossa valuprosessi suoritettaisiin. Nämä kaksi kulkevat käsi kädessä, mutta ovat olennaisesti erilaisia.

Valaminen on sulan metallin valamista muottiin, jonka tarkoituksena on tehdä siitä tietyn muotoinen, olipa kyseessä sitten hammaspyörä, putken liitos tai monimutkainen moottorin osa. Se on yksi vaihe valmistuksen kokoonpanossa. Sitä vastoin valimo on paikka, jossa tämä prosessi ja monet muut siihen liittyvät prosessit, kuten sulatus, muotin valmistelu, viimeistely ja laadunvalvonta, tapahtuvat yhtenäisellä ja skaalautuvalla tavalla. Valu- ja valimotoimintojen välisen eron tunteminen on erittäin tärkeää tuotannon suunnittelun, kustannusarvioiden tai toimittajan valinnan kannalta.

Tässä artikkelissa kirjoittaja määrittelee valimon, sen päävaiheet ja sen eron valun yleiskäsitteestä.

Mikä on Foundry?

Valimo on metallin valupaikka. Siellä sulaa metallia kaadetaan muotteihin monimutkaisten osien ja muotojen luomiseksi teollisuuslaitoksessa tai työpajassa. Joitakin teollisuudenaloja, jotka tukeutuvat vahvasti valimoihin, ovat autoteollisuus, ilmailu- ja avaruusteollisuus, rakennusteollisuus, maatalousteollisuus sekä energiateollisuus.

Valimoprosessin yleiskatsaus

Valimon tavanomaiseen toimintaan kuuluvat seuraavat vaiheet:

- Kuvioiden tekeminen: Viimeisen osan kopion kehittäminen.

- Muotin valmistelu: Valaminen muottipesään eli hiekkaan tai metalliin.

- Metallien sulatus: Sulan metallin kuumentaminen.

- Kaadetaan: Sulan metallin kaataminen muottiin.

- Jäähdytys ja jähmettyminen: jätetään metalli jäähtymään ja kovettumaan.

- Puhdistus ja ravistelu: Muotin kaapiminen ja puhdistus.

- Käsittely, lähetys ja tarkastus: Hionta, työstö ja laadun tarkastus.

Valimo on hyvin tekninen ympäristö, jossa yhdistyvät huipputekniikka ja metallurgia. Ne koostuvat pienistä työpajoista valtaviin teollisuuslaitoksiin, jotka pystyvät valmistamaan tuhansia valukappaleita päivässä.

Valimotyypit

Valimo. Valimoita on useita eri lajikkeita, jotka ovat erikoistuneet erityyppisiin valutöihin:

- Rautavalimot: Veistos raudasta ja teräksestä.

- Muut kuin rautavalimot: Keskity alumiiniin, pronssiin ja muihin seoksiin.

- Jobbing-valimot: Valmistetaan pieniä määriä tai asiakaskohtaisia osia.

- Tuotantovalimot: Ptuottaa suuria määriä komponentteja.

Metallit, joita yleensä käytetään valimoissa

Sovelluksesta riippuen valimot työskentelevät monien eri metallien kanssa. Yleisimpiä niistä ovat:

- Valurauta: Tunnetaan myös siitä, että se on helposti valettavissa ja että se vaimentaa tärinää.

Valuterästä: Se lisää lujuutta ja sitkeyttä. - Alumiiniseokset: Korroosiovapaa ja kevyt.

- Pronssi ja messinki: Niitä käytetään yleisesti koristeellisiin tai kulutusta kestäviin osiin.

- Magnesiumseokset: Kevyt, eikä sitä käytetä niin laajalti syttymisriskin vuoksi.

Eri metallit käyttäytyvät sulassa tilassa eri tavoin, ja siksi valimoiden on otettava huomioon erityiset käsittelyt, sulatuslämpötilat ja muottimateriaalit.

Valimon tärkeät prosessit

Valuprosessi käsittää useita perusprosesseja, jotka kaikki ovat välttämättömiä lopullisen valukappaleen laadun ja tarkkuuden kannalta:

1. Kaavojen tekeminen

Kuvio on kopio viimeksi valetusta objektista. Sitä käytetään muotin ontelon tekemiseen. Mallit voivat olla puusta, muovista, metallista tai jopa vahasta, riippuen valutekniikasta.

2. Muotoilu

Tämä tarkoittaa sitä, että kuvion negatiivinen jälki tehdään muovausmateriaaliin eli hiekkaan tai keraamiseen materiaaliin. Niitä on kahta tyyppiä:

Vihreä hiekkavalu: Vihreä hiekkavalu käyttää hiekkaa, jossa on vain vähän tai ei lainkaan sideainetta, ja sitä käytetään ASTM A588 -laatikon tai ASTM A370 -laatikon (kuvassa) valmistuksessa. Kyseessä on luja valurauta, joka valmistetaan valamalla muottiin, johon on istutettu valuteräksisiä akselilaatikoita, jotka puolestaan on upotettu hiekkaan.

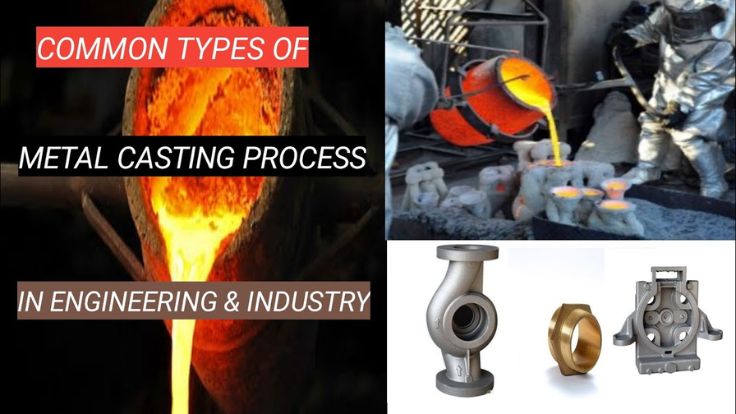

3. Sulauttaminen ja valaminen

Metallien sulattamiseen käytetään esimerkiksi induktiouuneja, valokaariuunia tai kupoliuunia. Kun metalli on sulanut, se kaadetaan muottiin joko painovoiman, paineen tai tyhjiön avulla.

4. Jäähdytys ja jähmettyminen

Metalli jähmettyy valun jälkeen muotin muotoon. Raerakenteen ja mekaanisten ominaisuuksien sekä pinnanlaadun jakautuminen johtuu jäähdytysnopeuksista.

5. Puhdistus ja ravistelu

Muotti puretaan (kertakäyttöisten muottien tapauksessa) ja jähmettynyt osa otetaan pois. Hiekkapuhallus, hionta tai käsittely kemikaaleilla ovat valun puhdistusprosesseja.

6. Tarkastus ja kiillotus

Viimeisiin prosesseihin kuuluvat mitoitusprosessi, rikkomattomat testit, lämpökäsittely ja koneistus. Mahdolliset virheet, kuten huokoisuus tai supistuminen, havaitaan ja korjataan.

Mitä on valu?

Varsinainen prosessi, jossa metalliesine muodostetaan valamalla sulaa metallia esineeseen, tunnetaan nimellä valu. Kyse on prosessista tai menetelmästä, ei paikasta, jossa se suoritetaan. Valukappaleet voidaan valmistaa valimossa, mutta ne voidaan valmistaa myös muissa kuin valimoissa tai tuotantolinjoilla.

Yksinkertaisesti sanottuna:

- Paikka on valimo. Prosessia kutsutaan valuksi.

- Yleisesti ottaen voidaan luokitella useita valutyyppejä.

Valumenetelmien tyypit

Valaminen voidaan suorittaa parilla eri tavalla. Näitä ovat mm:

1. Hiekkavalu

Se on yksi vanhimmista ja monikäyttöisimmistä tekniikoista. Hiekkamuotilla voidaan valmistaa muodoltaan ja kooltaan erilaisia metalliosia.

2. Muottiinvalu

Tarkoittaa sulan metallin pakottamista korkeapaineisiin uudelleenkäytettäviin teräsmuotteihin. Tyypillistä suurille alumiini-, sinkki- ja magnesiumseoksille.

3. Sijoitusvalu ( Lost Wax )

Tarkkuus on suuri, ja sitä käytetään ilmailu- ja avaruusteollisuudessa sekä lääketeollisuudessa. Vahakuviot päällystetään keraamisella pinnoitteella, ja vaha sulatetaan pois, jolloin jäljelle jää ontelo.

4. Kestomuottivalu

Täyttää ontelot painovoiman tai matalan paineen avulla ja käyttämällä uudelleenkäytettäviä metallisia onteloita. Se on mittatarkempi kuin hiekkavalu.

5. Keskipakovalut

Osien valamiseen käytetään keskipakovoimaa, joka muokkaa sulaa metallia kehruumuotin läpi. Sopii, kun kyseessä ovat sylinterimäiset osat, kuten putket tai laakerit.

Mitä eroa on valimon ja valun välillä?

Taulukko 1: Valimon ja valimon välinen ero

| Aspect | Valimo | Casting |

| Määritelmä | Teollisuuslaitos, jossa valu tapahtuu | Prosessi, jossa metallia muotoillaan valamalla se muottiin. |

| Laajuus | Koskee koko infrastruktuuria, laitteita ja työvoimaa. | Viittaa yksittäiseen toimenpiteeseen tai vaiheiden sarjaan. |

| Focus | Tuotantoympäristö | Valmistustekniikka |

| Sisältää | Mallinvalmistus, sulatus, muovaus, valaminen, puhdistus ja tarkastus. | Sulan metallin sulattaminen, valaminen ja jähmettäminen |

| Esimerkki | Tämä auton osa on valmistettu valimossa. | Tämä venttiili on valmistettu hiekkavalamalla. |

Syy, miksi ihmiset sekoittavat Foundryn ja Castingin?

Näiden kahden sanan, valimon ja valun, erottamaton yhteys johtuu joskus siitä, miten sanoja käytetään epävirallisessa kielenkäytössä ja miten niitä kuvataan mainoksessa. Termit valutehdas tai valutehdas on helppo korvata toisillaan, varsinkin jos tarkoitetaan valimoa.

Koska valimo on tärkein valuprosessi, näistä kahdesta sanasta on tullut synonyymejä. Alalla työskenteleville henkilöille erottelu on kuitenkin hyödyllinen roolien, vastuualueiden ja menettelyjen määrittelyssä.

Valimon ja valun hyödyntäminen tosielämässä

Valaminen on yksi eri teollisuudenaloja tukevista perusvalmistusprosesseista. Valimot ovat raskaan teollisuuden ja myös kevyen teollisuuden hermostuttava osa. Joitakin tärkeimpiä aloja, jotka ovat riippuvaisia valetuista komponenteista, ovat seuraavat:

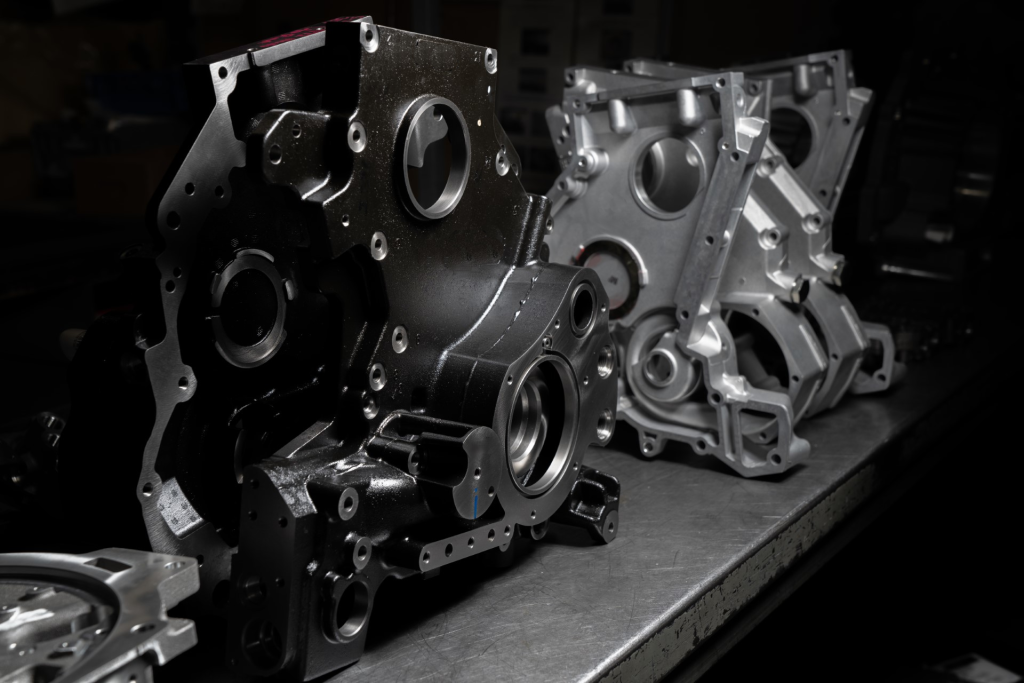

1. Autoteollisuus

Valettuja osia käytetään laajalti moottoreissa, voimansiirtojärjestelmissä, alustassa ja jousitusosissa. Tyypillisiä ovat mm:

- Moottorilohkot

- Sylinterin päät

- Jarrurummut

- Vaihdelaatikot

Tämän tilan valtaavat alumiini- ja rautavalut, jotka ovat vahvoja, edullisia ja hyvin työstettyjä.

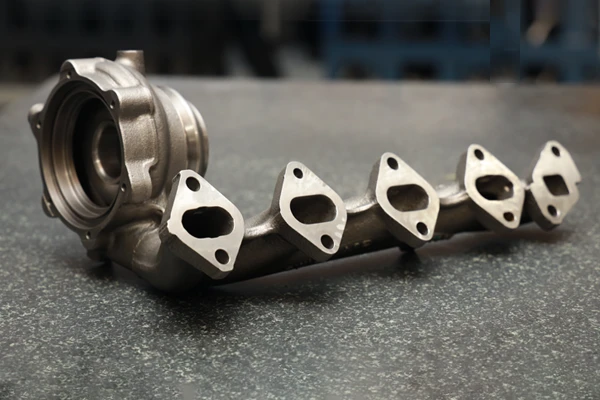

2. Ilmailu- ja avaruusala

Ilmailu- ja avaruusalalla tarvitaan sekä kevyitä että lujia osia. Tällöin käytetään tarkkuusvalua ja muita tarkkuusvaluprosesseja.

- Turbiinin lavat

- Suihkukoneen osat

- Rakenteelliset kiinnikkeet

Tällöin otetaan huomioon myös mittatoleranssi- ja väsymiskestävyysjärjestelmät sekä mekaaninen lujuus.

3. Infrastruktuuri ja rakentaminen

Valurautaa ja terästä käytetään rakentamisessa muun muassa seuraaviin tarkoituksiin:

- Vesiputket

- Viemäröintijärjestelmät

- Tukirakenteet

- Kaivojen kannet

Tämä tekee niistä pitkäikäisiä, ja ne soveltuvat infrastruktuurihankkeisiin, koska ne selviytyvät kovassa ympäristössä.

4. Teho ja energia

Lämpö-, vesi- tai tuulivoimalaitoksissa valukappaleita voi olla:

- Turbiinien kotelot

- Venttiilirungot

- Pumppujen vaipat

Valuprosessin avulla voidaan valmistaa suuria, monimutkaisia muotoja, jotka kestävät korkeita paineita ja lämpötiloja.

5. Maatalouslaitteet

Lujuutensa ja kulutuskestävyytensä vuoksi raskaita valurauta- tai pallografiittivalurautaosia käytetään traktoreissa, auroissa ja puimureissa. Valimoissa valmistettuja osia, jotka auttavat tätä alaa, ovat:

- Vaihdekotelot

- Akselin osat

- Vastapainot

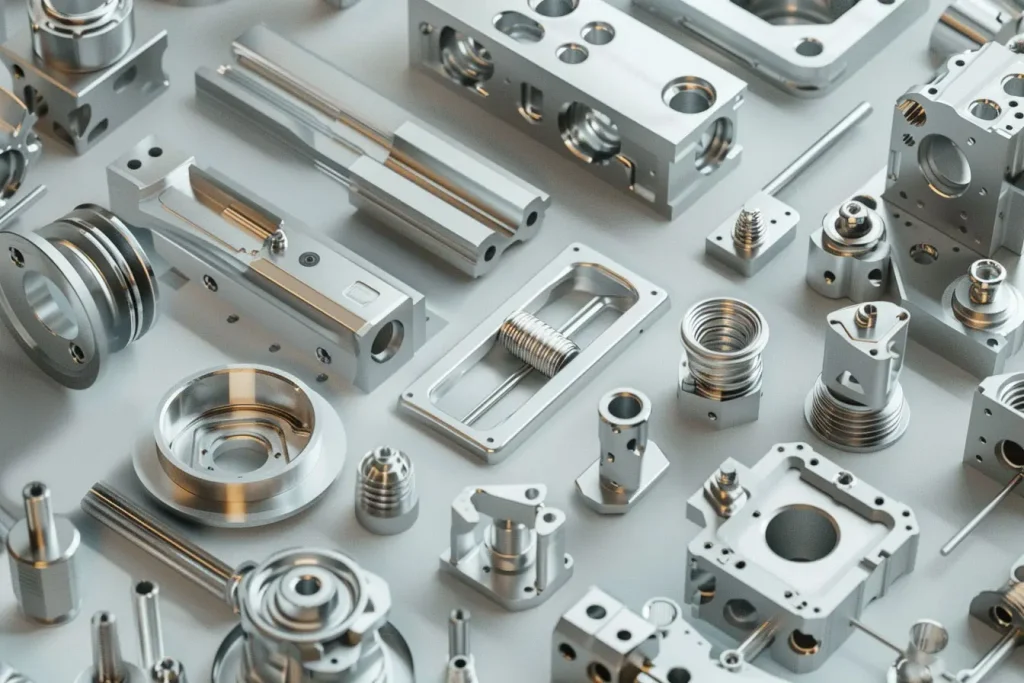

Valimoiden ja valuprosessien ansiot

Valumenetelmällä on useita vahvoja etuja, joiden ansiosta se soveltuu erinomaisesti monenlaisiin valmistusprojekteihin:

Suunnittelun joustavuus

Valmistajat käyttävät valua suurten pinta-alojen ja monimutkaisten geometrioiden, sisäisten onteloiden ja muiden monimutkaisten muotojen aikaansaamiseksi, joiden valmistaminen koneistamalla tai hitsaamalla on hankalaa tai kallista.

Suuri valikoima materiaaleja

Valua voidaan käyttää rautametallien ja värimetallien sekä eksoottisten seosten valamiseen. Valimot voivat räätälöidä materiaaleja suorituskykyvaatimusten, kuten lämmönkestävyyden, kulutuskestävyyden ja korroosionkestävyyden, mukaan.

Kustannustehokkuus

Valaminen on kustannustehokkaampaa kuin muut valmistusmenetelmät, erityisesti suurissa tuotantomäärissä. Kun muotti on valmistettu, jatkovalmistus on nopeaa ja edullista.

Minimaalinen jäte

Useimmissa nykyisissä valimoissa on otettu käyttöön tehokas kierrätys. Metalliromu voidaan sulattaa ja jälleenkäsitellä, jolloin raaka-aineista saadaan halvempia ja ympäristölle aiheutuva vahinko minimoidaan.

Skaalautuvuus

Valimot pystyvät joustavasti siirtymään pienestä tuotannosta massatuotantoon suhteellisen pienellä prosessin muutoksella, joten valimot ovat ensisijainen valinta prototyyppien valmistamiseen täysimittaisessa tuotannossa.

Rajoitukset ja kielteiset seikat

Niin monipuolinen kuin valu onkin, sillä on myös omat rajoituksensa. Haittojen tunteminen on keskeistä sopivan valmistusprosessin valinnassa.

Mittatarkkuus

Jonkin verran kutistumista ja vääntymistä on odotettavissa riippuen käytetystä valumenetelmästä. Tiukat toleranssit edellyttävät yleensä myöhempää prosessia, kuten koneistusta.

Pinnan viimeistely

Valetut pinnat joudutaan usein käsittelemään jälkikäsittelyllä, kuten hiomalla tai kiillottamalla, erityisesti hiekkavalussa.

Suurimmat käynnistysvaiheen työkalukustannukset

Muotit ja mallit voivat olla erittäin kalliita ja aikaa vieviä esimerkiksi paine- ja tarkkuusvalussa.

Viat

Huokoisuus, kutistuminen, kuumat repeämät tai sulkeumat voivat vaarantaa lopputuotteen eheyden, ellei näitä ongelmia käsitellä tehokkaasti valmistusprosessissa.

Valun ja muiden valmistusmenetelmien välinen valinta

Valun valinta takomisen, koneistuksen tai valmistuksen sijaan riippuu monista tekijöistä:

Taulukko 2: Valun ja muiden valmistusmenetelmien välinen valinta

| Tekijä | Milloin valita valu |

| Monimutkainen geometria | Kun osilla on monimutkaisia muotoja tai sisäisiä kanavia. |

| Suuren volyymin tuotanto | Kun valmistetaan satoja tai tuhansia samanlaisia osia |

| Materiaalitarpeet | Kun tarvitaan erikoisseoksia |

| Kustannusnäkökohdat | Kun materiaalihukan vähentämisellä ja uudelleenkäytettävyydellä on merkitystä |

| Painorajoitukset | Kun tarvitaan suuria ja raskaita komponentteja alhaisemmilla kustannuksilla. |

Käyttötarkoituksissa, joissa vaaditaan erittäin suurta mekaanista lujuutta, tarkkuutta tai pintakäsittelyä, valu voidaan kuitenkin joutua korvaamaan taonnalla tai CNC-työstöllä.

Nykyaikaiset suuntaukset ja automaatio valimossa

Nykyaikaiset valimot, kuten mikä tahansa muukin teollisuudenala, kehittyvät nopeasti tekniikan kehityksen myötä. Tärkeimpiä suuntauksia ovat mm:

Älykkäät valimot (IoT 4.0)

IoT-anturit, reaaliaikainen tiedonkeruu ja ennakoiva kunnossapito muuttavat laadunvalvontaa ja tuottavuutta valimoissa.

Mallit ja muotit 3D-tulostuksen avulla

Additiivisesta valmistuksesta on tullut menetelmä, jolla voidaan tuottaa suoraan malleja ja nyt jopa valumuotteja, mikä lyhentää nykyisin läpimenoaikaa ja prototyyppien valmistuskustannuksia.

Kestävä kehitys

Valimoiden tuotanto on muuttumassa puhtaammaksi esimerkiksi sähkökäyttöisten sulatusuunien ja paremman pöly- ja hiukkaspäästöjen valvonnan avulla.

Simulointiohjelmisto

Käyttämällä kehittyneitä valusimulointiohjelmistoja insinöörit voivat nähdä metallin virtauksen, jähmettymisen ja mahdolliset viat jo hyvissä ajoin ennen valmistuksen aloittamista, mikä vähentää jätettä ja parantaa laatua.

Valimoiden tulevaisuus maailmanlaajuisessa teollisuudessa

Vaikka kehittyneemmät prosessit osien valmistuksessa ovat ohittaneet valimot, valimot ovat edelleen elintärkeitä. Niissä voidaan valmistaa tehokkaita, suuria ja monimutkaisia metalliosia suuressa mittakaavassa, minkä vuoksi ne ovat edelleen tärkeitä teollisuudenaloilla. Niistä on tulossa älykkäämpiä ja kestävämpiä digitalisointikeksintöjen, kestävän valmistuksen ja tekoälyn käytön avulla prosessinohjauksessa.

Myös sähköajoneuvojen ja tuulivoimalaitosten kasvava suosio sekä ilmailu- ja avaruusalan kehittyminen lisäävät osaltaan korkean suorituskyvyn valukappaleiden kysyntää.

Yleiskatsaus: Valimo ja valu: Joitakin tärkeimpiä eroavaisuuksia.

Taulukko 3: Yhteenveto tärkeimmistä eroista:

| Elementti | Valimo | Casting |

| Määritelmä | Laitos, joka suorittaa metallivalua | Valmistusprosessi, jossa metallia muotoillaan kaatamalla sulaa metallia muotteihin. |

| Laajuus | Sisältää kaikki valun vaiheet mallinvalmistuksesta viimeistelyyn. | Tarkoittaa pelkästään sulan metallin muokkausprosessia. |

| Esimerkkikäyttö | Tämä vaihteisto on valmistettu Kiinassa sijaitsevassa valimossa. | Osa valmistettiin hiekkavalamalla. |

Lyhyesti sanottuna:

Valu tapahtuu valimossa. Valaminen on prosessi valimossa.

Lopulliset ajatukset

Erottelu valimo ja valu ei ole vain semanttista, vaan se on olennaisen tärkeää insinööreille, ostajille ja tuotantoyhtiöille. Valimot ovat laajamittaisia tuotantolaitoksia, joissa valuprosessi suoritetaan ammattimaisesti, turvallisesti ja johdonmukaisesti. Kun on kyse osien hankinnasta, toimittajien arvioinnista ja valmistusprosessien parantamisesta, kunkin termin erityistoimintojen ymmärtämisestä saatavat hyödyt voivat johtaa suurempaan menestykseen ja jopa parempaan tuotteen laatuun.

Usein kysytyt kysymykset

1. Tarkoittavatko valu ja valimo samaa?

Ei. Prosessi on valu, ja paikka, jossa valu suoritetaan, on valimo.

2. Onko mahdollista valaa ilman valimoa?

Kaikenlainen valaminen ei voi edes nykyaikana tapahtua avoimella kentällä, sillä laitteistojen ja turvallisuusvaatimusten vuoksi se on tehtävä valimossa.

3. Onko valaminen vai valimon toiminta monimutkaisempaa?

Valimo on vielä monimutkaisempi, koska siinä käsitellään tuotteen suunnittelun ja valmistuksen koko elinkaari laadunhallinta mukaan lukien.

4. Onko olemassa valimo, joka ei vain valaa?

Kyllä. Pintakäsittely, koneistus ja lämpökäsittely ovat myös laajalti saatavilla monissa valimoissa.

5. Pitäisikö metalliosaa kutsua valu- vai valukappaleeksi?

Prosessi voidaan ilmaista käyttämällä valettua osaa, kun taas valimossa valmistettu on vaihtoehto silloin, kun on tärkeää ilmaista alkuperä tai valmistuslaatu.

0 kommenttia