Mikä on HPDC? Sen sovellukset ja edut

HPDC, tai korkeapainevaluon prosessi, jolla valmistetaan matalan sulamispisteen metalleja. Tällä tekniikalla tuotetaan suuria määriä monimutkaisia metalliosia. Sillä valmistetaan erittäin tarkkoja metalliosia. HPDC:n maailmanlaajuinen markkina-arvo on noin $14650 miljoonaa Yhdysvaltain dollaria vuonna 2024. Tutkimuksen mukaan se nousee 20770 miljoonaan Yhdysvaltain dollariin vuoteen 2030 mennessä. Tässä blogikirjoituksessa valotetaan siis HPDC:n koko prosessia ja etuja.

HPDC Castingin historia

Alkuperä HPDC-valu on peräisin 1800-luvun puolivälistä. Sitä käytettiin ensimmäisen kerran painoteollisuudessa. Lediä ja tinaa kaadettiin muottiin. Niinpä HPDC-valu tuotti ensin painokoneiden avaimet. Mutta prosessi oli tuolloin hidas. Lisäksi se ei soveltunut metallien massatuotantoon. Kehitys on ajan myötä tehnyt prosessista erittäin tehokkaan. Se on nykyään luotettava prosessi jatkuvien parannusten ansiosta.

Miten määrittelisit HPDC-valun?

HPDC-valu on tehokas menetelmä korkealaatuisten metalliosien valmistukseen. Tässä tekniikassa sulaa metallia ruiskutetaan korkeassa paineessa muottiin tai muotin onteloon. Kuuma metalli jäähtyy ja jähmettyy nopeasti muotin ontelossa. Sen jälkeen se ottaa muotin muodon. Tämän jälkeen voimme erottaa haluamamme metallin muotista. Sulatetut metallit ovat useimmiten magnesium- ja alumiiniseoksia. Muotti koostuu yleensä teräksestä tai valuraudasta. HPDC-valu on yleisintä auto- ja elektroniikkatuotteiden valmistuksessa. Mutta sillä valmistetaan myös erittäin tarkkoja, jokapäiväiseen käyttöön tarkoitettuja tuotteita.

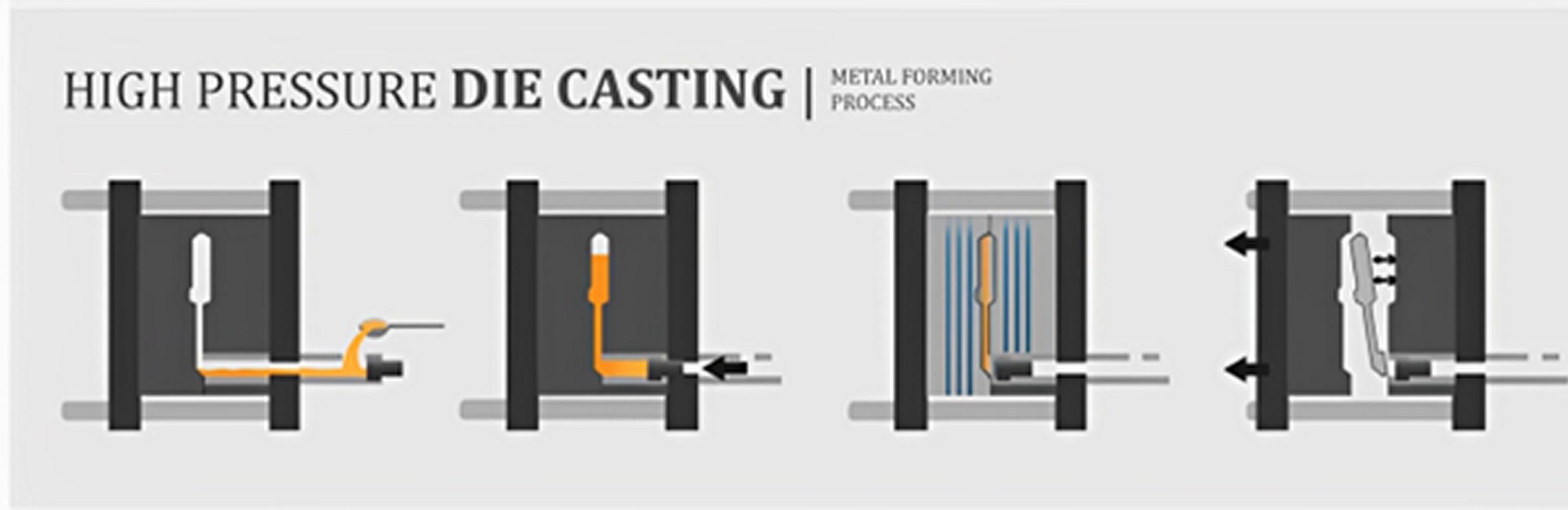

HPDC-valun vaiheittainen prosessi

Nyt tiedät HPDC-valusta ja sen globaalista markkinakoosta. Saatat olla utelias tuntemaan koko prosessin. Keskustellaan siis sen koko prosessista. HPDC-valumenetelmä voi vaihdella tuotteen vaatimusten mukaan. Tässä ovat siis HPDC-valuprosessin yleiset vaiheet.

1. Muotin valmistelu

Valmistele ensin muotti. Muotti suunnitellaan haluamasi tuotteen muodon perusteella. Muotti koostuu enimmäkseen teräksestä. Se kestää siis korkeita lämpötiloja ja painetta.

- Muotin asetus:

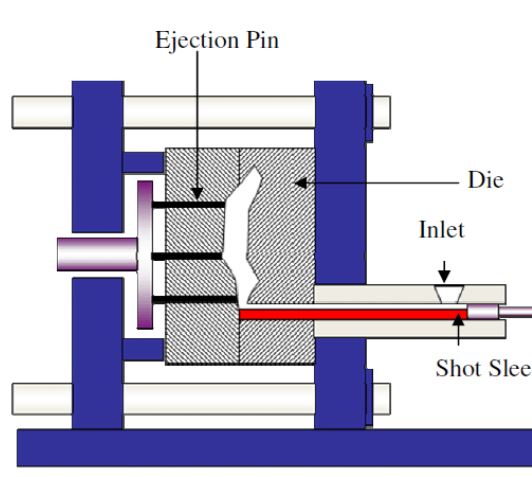

Asenna nyt valukappale painevalukoneeseen. Valukoneessa on kaksi puoliskoa. Toinen on toinen valukappaleen puolikas. Toinen on liikkuva muotin puolikas. Muotinvalukone sulkee muotin molemmat puoliskot.

- Homeen ylläpito:

Myös homeen kunnossapito on tärkeää. Puhdista muotti epäpuhtauksien poistamiseksi. Kuumenna painevalumuotti sulan metallin virtauksen helpottamiseksi. Voitele lisäksi muotin sisäpuoli lämpötilan säätämiseksi. Tämä helpottaa halutun tuotteen irrottamista.

2. Sulan metallin ruiskuttaminen

Lisää sula metalli laukaisukammioon. Sen jälkeen ruiskuta se muottiin. Ruiskutusprosessi tapahtuu nopeasti. Se vaatii erittäin korkean paineen, 1500-25000 PSI. Metalli ruiskutetaan muottiin kahdella eri tavalla. Nämä ovat kuumakammioruiskutus ja kylmäkammioruiskutus.

- Kuumakammion ruiskutus:

Kuumakammioruiskutus sopii parhaiten metalleille, joiden sulamispisteet ovat alhaiset, joten se soveltuu sinkki-, magnesium- ja lyijyseoksille. Tässä menetelmässä metalli täytetään hanhenkaulan muotoiseen putkeen. Tämän jälkeen putki heittää metallin suuttimensa kautta muotin onteloon.

- Kylmäkammion ruiskutus:

Kylmäkammioruiskutus sopii erinomaisesti metalleille, joilla on korkea sulamispiste. Kiinteät metallit, kuten alumiini, kupari ja messinki, käyttävät tätä mekanismia. Tässä menetelmässä metalli kaadetaan kylmäkammiohylsyyn. Voimme tehdä sen joko manuaalisesti tai automaattisesti. Nyt hydraulinen mäntä pakottaa metallin lyhyestä holkista sulaan.

3. Jäähdytys ja jähmettyminen

- Jäähdytys:

Sulanut metalli jäähtyy nopeasti. Näin se ottaa muottipesän muodon. Nopea jäähtyminen johtuu muotin materiaalin suuresta lämmönjohtavuudesta.

- Jähmettyminen: Metalli jähmettyy jäähtymisen jälkeen. Metalli voi kutistua kovettumisen jälkeen. Mutta korkea paine säilyttää sen mitat. Lisäksi se varmistaa, että metallissa ei ole sisäisiä tyhjiöitä.

4. Metallin poistaminen

Jäähtymisen ja jähmettymisen jälkeen muotin puolikkaat avataan. Ulosheittotapit työntävät metallin ulos muotista. Nyt haluttu metalli on valmista.

5. Trimmaus

Valukappaleessa voi olla ylimääräistä materiaalia. Siksi käytämme sahoja ja leikkaavia työkaluja metallin leikkaamiseen. Trimmaus auttaa saavuttamaan parhaan pintakäsittelyn.

| Materiaaliryhmä | Seoksen nimitys | Tärkeimmät ominaisuudet | Yleiset sovellukset |

| Alumiiniseokset | A380 | Hyvä juoksevuus, korroosionkestävyys ja kohtalainen lujuus. | Autojen moottorilohkot, vaihteistokotelot ja elektroniikkakotelot |

| A360 | Parempi korroosionkestävyys parempi sitkeys | Ilmailu- ja avaruusalan komponentit, sähkökotelot | |

| A413 | Erinomainen juoksevuus ja hyvä painetiiviys | Monimutkaiset ohutseinäiset osat, pumput ja liitososat | |

| A383 | Hyvät mekaaniset ominaisuudet ja korkea lujuus | Autojen osat, yleiset teollisuuden komponentit | |

| A390 | Korkea kulutuskestävyys, korkea lujuus | Suorituskykyiset autojen osat, raskaat koneet ja laitteet | |

| Magnesiumseokset | AZ91D | Hyvä lujuus-painosuhde, erinomainen valettavuus | Autoteollisuuden komponentit, kulutuselektroniikan kotelot |

| AM60B | Hyvä joustavuus ja iskunkestävyys | Autojen turvakomponentit, rakenneosat | |

| AS41B | Korkean lämpötilan suorituskyky ja hyvä virumiskestävyys | Autojen voimansiirron komponentit | |

| Sinkkiseokset | Zamak 3 | Erinomainen valettavuus ja hyvät mekaaniset ominaisuudet | Pienet, monimutkaiset komponentit, rautakaupan varusteet. |

| Zamak 5 | Korkeampi lujuus, hieman alhaisempi sitkeys | Suurempaa lujuutta vaativat komponentit, lukot ja vaihteet | |

| ZA-8 | Hyvät kantavuusominaisuudet, suurempi lujuus | Laakeripesät, teollisuuskoneiden osat | |

| ZA-27 | Sinkkiseoksista korkein lujuus ja kovuus. | Raskaat teollisuuskomponentit, korkean kulutuksen sovellukset | |

| Kupariseokset | Messinki (esim. C85700) | Korkea korroosionkestävyys ja hyvä työstettävyys | LVI-tarvikkeet, koristeelliset laitteistot |

| Lyijyseokset | Lyijy-tinaseokset | Korkea tiheys ja hyvä korroosionkestävyys | Säteilysuojaus, painolastit ja painotukset |

Korkeapainevalun edut:

Nyt tiedämme HPDC-valun koko prosessin. Puhutaan siis sen eduista. Joitakin sen etuja ovat:

1. Massatuotanto

HPDC voi tuottaa suuria määriä tarvittavaa metallia. Korkea paine mahdollistaa sulan metallin ruiskuttamisen nopealla nopeudella. Se tuottaa siis suuria määriä metallia. Näin ollen HPDC on tunnettu materiaalien massatuotannossa.

2. Korkea lujuus

HPDC-ruiskuvalussa valmistetaan yhtenäisiä metallirakenteita. Se parantaa siis mekaanisia ominaisuuksia. Näin ollen valmistettu metalli on korkealaatuista.

3. Ohutseinäiset komponentit

Muista valukappaleista poiketen HPDC-valulla voidaan valaa ohutseinäisiä komponentteja. Sen korkea paine luo kevyitä osia. Se auttaa siis vähentämään metallien painoa. Lisäksi se mahdollistaa rinnakkaisvalettujen osien, kuten ruuvien, asettamisen.

4. Korkea laatu

HPDC tuottaa sileän pinnan halutuille metalleille. Se varmistaa, että sula metalli täyttää kaikki sulan kaikki osat. Se luo siis sileät pinnat. Nämä pinnat ovat parhaita lisäpinnoitteiden levittämiseen. Näin ollen se poistaa tarpeen jälkityöstölle.

5. Joustavuus

HPDC-valussa muotit ovat joustavia. Se mahdollistaa siis monimutkaisten osien valmistamisen. Näitä monimutkaisia osia käytetään monimutkaisissa koneissa.

Korkeapainevalun ja matalapainevalun välinen ero . Matalapainevalun välinen ero

Tässä on siis yhteinen taulukko, jonka avulla voit tutustua suuriin eroihin korkeapaine- ja matalapainevalun välillä:

| Ominaisuus | Korkeapainevalu | Matalapaineinen painevalu |

| Prosessin kuvaus | Sulaa metallia ruiskutetaan muottiin suurella nopeudella ja paineella. | Sulaa metallia vedetään muottiin matalapaine-erolla. |

| Painealue | Tyypillisesti 10-175 MPa (1500-25000 psi). | Tyypillisesti 0,1-0,7 MPa (15-100 psi). |

| Syklin aika | Lyhyempi, yleensä muutama sekunti per osa | Pidempään se voi kestää useita minuutteja osaa kohti. |

| Tuotannon määrä | Soveltuu suuren volyymin tuotantoon | Soveltuu pienemmän tai keskisuuren volyymin tuotantoon. |

| Osan monimutkaisuus | Ihanteellinen monimutkaisille muodoille, joissa on ohuet seinät | Ihanteellinen yksinkertaisemmille muodoille, joissa on paksummat seinämät. |

| Materiaalin käyttö | suuri materiaalihävikki johtuen kouruista ja juoksuputkista | Tehokkaampi ja vähemmän jätettä |

| Osa Laatu | Korkea mittatarkkuus ja hyvä pinnanlaatu | Hyvä mittatarkkuus ja pintakäsittely |

| Mekaaniset ominaisuudet | Se voi olla alhaisempi ilmansulkujen ja huokoisuuden vuoksi. | Yleensä parempi, koska vähemmän vikoja |

| Työkalujen kustannukset | Korkeammat aloituskustannukset johtuen vankoista muotovaatimuksista | Alhaisemmat aloituskustannukset, vähemmän vankka muotti tarvitaan |

| Huolto | Korkeampi, koska muotit kuluvat enemmän. | Alhaisempi johtuen pienemmästä rasituksesta suuttimiin |

| Yleiset seokset | Alumiini, sinkki ja magnesium | Alumiini, magnesium |

| Jäähdytysjärjestelmä | Vaatii usein monimutkaisia jäähdytysjärjestelmiä. | Yksinkertaisemmat jäähdytysjärjestelmät |

| Automaatio | Erittäin automatisoitu | Vähemmän automatisoituja, enemmän manuaalisia prosesseja |

HPDC-valun rajoitukset

- Korkeat aloituskustannukset: Näin ollen tarvitaan suuria pääomainvestointeja koneisiin ja muotteihin.

- Monimutkaiset laitteet on toimittava erittäin tarkasti, ja sen kunnossapito edellyttää myös ammattitaitoista työtä.

- Materiaalien rajallinen yhteensopivuus: Sulfidirokotus on tehokkain matalissa lämpötiloissa sulaville metalleille, kuten alumiinille ja sinkille.

- Koko- ja painorajoitukset: soveltamista harjoitetaan pääasiassa pieninä annoksina.

- Huokoisissa kappaleissa on todennäköisesti sisäisiä onteloita, joten niihin on kohdistettava tarkka määrä painetta.

- Lisäviimeistely: Se saattaa vielä vaatia lisätoimia tai korjauksia, jotta se olisi valmis käytettäväksi tai jotta se olisi esimerkiksi riittävän sileä.

HPDC-valun sovellukset:

HPDC-valulla on laajoja sovelluksia. Joitakin niistä ovat:

- Terveysala:

Se valmistaa kevyempiä kirurgisia työkaluja terveydenhuoltoalalle. HPDC casting on rakentanut lääkinnällisiä laitteita, ultraäänilaitteita ja implantoitavia laitteita. Sillä on siis olennainen rooli myös lääketeollisuudessa.

- Ilmailu- ja avaruusteollisuus: HPDC-ruiskuvalulla valmistetaan monimutkaisia moottorinosia ilmailu- ja avaruusteollisuudessa. Se auttaa myös lentokoneiden osien rakentamisessa. Joskus sillä valmistetaan lentokoneen pieniä rakenneosia.

- Autoala:

HPDC-valu tuottaa erilaisia osia autoteollisuudelle. Joitakin tärkeimpiä komponentteja, joita se voi valmistaa, ovat:

- Moottorilohkot

- Sylinterin päät

- Voimansiirron osat

- Jarrukomponentit

- Jousituksen osat

- Kulutustavarat: HPDC-valu voi valmistaa jokapäiväisiä esineitä. Nämä voivat olla kodinkoneita, kuten jääkaapin osia. Sillä voidaan myös valmistaa kulutuslaitteita ja erilaisia kotitalouskomponentteja.

- Urheiluteollisuus:

Sillä on laajoja sovelluksia urheiluteollisuudessa. HPDC voi valmistaa erilaisia polkupyörän osia. Se voi myös suunnitella golfmailoja ja tennismailoja. HPDC on vaikuttanut lähes kaikkiin teollisuudenaloihin.

Mitä vaihtoehtoja HPDC-valulle on?

Markkinoilla on nyt saatavilla useita menetelmiä, joita voidaan käyttää HPDC-valun sijasta. Keskustellaan niistä tässä.

1. Hiekkavalu

Hiekkavalu on yksi vanhimmista ja yleisimmin käytetyistä valumenetelmistä, joka on tarkoitettu erilaisiin sovelluksiin. Tässä prosessissa hiekasta tehdään muotti, ja sula metalli valetaan muottiin upokkaan kautta. Hiekkavalun suurimpana etuna on, että se on tuotantomäärään nähden edullinen, erityisesti pienissä erissä, ja sitä käytetään suurten tai rakenteeltaan monimutkaisten osien valmistukseen. Se soveltuu erityisesti erityyppisille metalleille, ja sillä voidaan valmistaa moottorilohkoja, suuria metallituotteita ja jopa moottoreiden prototyyppejä.

2. Sijoitusvalu

Sijoitusvalussa, jota kutsutaan yleisesti myös kadotetun vahan valuksi, käytetään varsinaisen osan vahakopiota muotin luomiseksi, jossa vahamalli peitetään keraamisella materiaalilla. Sen jälkeen vesi pestään pois, ja vahan sijasta keraamiseen muottiin kaadetaan sulaa metallia.

Painovoimavalu

Sitä kutsutaan myös nimellä kestomuottivalu; se on metallista valmistettu kehämäinen muotti, jossa sula metalli kaadetaan voiman, eli painovoiman, alaisena. Tämän prosessin tuloksena valmistetaan osia, joilla on paremmat mekaaniset ominaisuudet kuin hiekkavalulla, ja samalla lopputuotteisiin saadaan hyvä tarkkuus. Painovoimainen painevalu soveltuu parhaiten sovelluksiin, joissa valmistetaan melko suuri määrä kappaleita tai suurikokoisia kappaleita, ja sitä käytetään yleisemmin autojen osien, moottorin osien ja raskaiden tuotteiden valmistuksessa taloudellisuuden ja vakiorakenteen ansiosta.

Miksi valita GC Precision Mold Co. HPDC:lle?

Nyt tiedät lähes kaiken HPDC:n valusta. Kerromme siis, miksi GC Precision Mold Co. on yksi parhaista... korkeapaine painevalu yritys. Tässä ovat syyt:

- Kiina die valmistajat, joilla on 20 vuoden käytännön kokemus.

- Erinomaiset palvelut edulliseen hintaan

- Tarjota räätälöityjä painevalettuja osia autoihin, polkupyöriin ja soittimiin.

- Tarjota korkealaatuisia räätälöityjä tuotteita.

- 100% Asiakastyytyväisyys taattu

- painevalukoneet, joiden paino on 120 tonnista 1650 tonniin.

Johtopäätökset:

HPDC-valujen maailmanlaajuinen markkinakoko kasvaa päivä päivältä. Korkeapainevalussa metallia sulatetaan korkeassa paineessa. Sula metalli muutetaan sitten haluttuun muotoon. Tällä tekniikalla voidaan muovata jopa monimutkaisen muotoisia metalleja. Prosessi koostuu neljästä vaiheesta. Nämä vaiheet ovat: sulan valmistelu, sulan metallin ruiskuttaminen, jäähdytys ja jähmettyminen sekä metallin poistaminen. Tällä tekniikalla muotoillaan metalleja auto-, terveys- ja urheiluteollisuudessa.

Usein kysytyt kysymykset

Q1. Mitkä ovat HPDC-valun haitat?

HPDC-ruiskuvalulla on useita haittoja. Sen laitekustannukset ovat erittäin korkeat. Pienillä valmistajilla ei ole siihen varaa. Lämpötilan, paineen ja olosuhteiden hallinta prosessin aikana on haastavaa. Se vaatii siis huolellista seurantaa tai valun jälkeistä hoitoa. Näin ollen ratkaisut näihin ongelmiin voivat olla kalliita ja aikaa vieviä.

Q2. Mitä tarkoittaa HPDC?

HPDC tarkoittaa korkeapainevaluja. Siinä käytetään korkeaa painetta erittäin sileiden metallien tuottamiseen. Korkean paineen ansiosta voidaan luoda monimutkaisen muotoisia metalleja. Näitä metalliosia käytetään sitten monimutkaisissa laitteissa ja urheiluvälineissä.

Q3. Minkälaisia metalleja käytetään yleisesti HPDC-valussa?

HPDC-valussa käytetään tyypillisesti matalan sulamispisteen metalleja eli alumiini-, magnesium- ja sinkkiseoksia. Nämä metallit valitaan käytettäväksi, koska ne voidaan helposti ruiskuttaa muotteihin ja jäähdyttää nopeasti, jotta voidaan tuottaa korkealaatuisia osia, jotka täyttävät tietyn sovelluksen mekaaniset vaatimukset.

Q4. Miten HPDC vertautuu muihin valumenetelmiin?

HPDC pystyy nopeampaan tuotantonopeuteen, parempaan mittatarkkuuteen ja tuotteiden sileisiin pintoihin. HPDC-menetelmällä voidaan valmistaa ohutseinäisiä ja monimutkaisia osia, joiden tasalaatuisuus on parempi kuin hiekkavalulla ja joissa ei tarvita valun jälkeisiä käsittelyjä tai niitä tarvitaan vain vähän. Se on kuitenkin kalliimpaa, koska metallin valussa käytettävien koneiden ja itse muottien hankinnasta aiheutuvat kustannukset ovat korkeammat.

0 kommenttia