Pysyvässä muotinvaluprosessissa muotit käytetään uudelleen osien valmistamiseen, kun taas kertakäyttöisissä muottien valussa käytetään kertakäyttömuotteja. Vaikka sulatettu alumiini on näiden kahden menetelmän alkuperäinen materiaali, materiaalin muodon ja uudelleenmuotoilun, tuotteen lopullisen lujuuden ja kustannusvaikutusten erot ovat huomattavat.

Useilla teollisuudenaloilla alumiinia käytetään yhtenä monipuolisimmista materiaaleista, ja tämä johtuu sen lujuus-painosuhteesta, korroosionkestävyydestä ja johtavuudesta. Kun alumiinista valmistetaan osia ja komponentteja, käytetään kahta pääprosessia, nimittäin kestomuottivalua ja kertakäyttövalua. Molemmissa prosesseissa käytettävä menettely ei ole samanlainen, ja lopputuotteella on omat mekaaniset ominaisuutensa, käyttötarkoituksensa ja tuotantotarpeensa.

Tässä oppaassa pyydetään tietoja prosessin, mekaanisten ominaisuuksien, kustannusten, sovellusten ja ympäristövaikutusten eroista, jotta voit tehdä tietoon perustuvan päätöksen seuraavasta hankkeesta, johon olet mahdollisesti ryhtymässä.

Pysyvän muotinvalun ja kertakäyttöisen muotinvalun vertailu ja vastakkainasettelu

Mitä ovat kestomuottivalut?

Kestomuottivalu tarkoittaa prosessia, jossa sulaa alumiinia valetaan metallimuottiin, josta voidaan valmistaa useita osia. Se soveltuu hyvin sellaisten osien valmistukseen, joissa tarvitaan suurta lujuutta ja mittatarkkuutta. Muotin materiaali on yleensä valurautaa tai terästä, jotta aine voi altistua sulan alumiinin kuumuudelle useiden syklien ajan. Prosessi soveltuu erinomaisesti keskisuurten ja suurten volyymikomponenttien massatuotantoon.

Kestomuottivalun ominaispiirre on:

- On olemassa uudelleenkäytettäviä muotteja: Metallimuotit ovat uudelleenkäytettäviä, joten niiden käyttäminen massatuotannossa on taloudellista.

- Tarkat mitat: Muotit tarjoavat korkealaatuiset mitat.

- Vahvuus: Osat ovat vahvempia kuin muilla valumenetelmillä valmistetut osat.

- Pintakäsittely: Se johtaa korkealaatuiseen pintakäsittelyyn, ja jälkikäsittelyt vähenevät minimiin.

Yleiset sovellukset:

- Autonosat, kuten lohkot, kotelot ja kiinnikkeet.

- Ilmatilan rakenneosat.

- Suuri- tai keskivahvat teollisuusosat.

Mitä on kuluva muotinvalu?

Kertakäyttöinen muottiinvalu edellyttää muotin valmistamista, joka tuhoutuu jo yhden käyttökerran jälkeen. Suosittuja ovat hiekkavalu, tarkkuusvalu ja kuorivalu. Menetelmää voidaan usein käyttää sellaisten monimutkaisten tai räätälöityjen osien kehittämisessä, joita ei tarvita suuria määriä. Kertakäyttömuoteissa on paljon suunnitteluvapautta ja materiaalien vaihtelevuutta.

Joitakin kuluvan muotin valun tärkeimpiä ominaisuuksia:

- Kertakäyttöiset muotit: Muotit romutetaan, kun valu on tehty, mikä nostaa yksikkökohtaista hintaa.

- Monimutkainen geometria: Nämä soveltuvat, kun valmistetaan kappaleita, joiden geometria on monimutkainen tai jotka ovat sisäisesti monimutkaisia.

- Materiaalikulujen vähentäminen: Muotit voidaan valmistaa erityyppisistä materiaaleista, kuten hiekasta tai keramiikasta.

- Pintakäsittely: Pintakäsittely saattaa vaatia jälkikäsittelyä.

Yleiset sovellukset:

- OEM- ja asiakaskohtaiset osat ja prototyypit.

- Ilmailu- ja avaruusalaa sekä puolustusta varten valmistetut komponentit.

- Veistoksia, taidetta ja koriste-esineitä.

Valmistusprosessit

Perma-valuprosessi:

- Alumiinin sulaminen: Alumiini sulatetaan uunissa nestemäiseksi.

- Kaadetaan muotteihin: Nestemäinen alumiini kaadetaan pysyvään metallimuottiin.

- Jäähdytys ja jähmettyminen: Alumiini jäähtyy ja jähmettyy ontelossa.

- Homeen poisto: Muotti poistetaan ja valukappale, joka on muotoiltu kappaleen kestävyyden mukaiseksi valuprosessin aikana eikä suinkaan heikoin kohta, poistetaan.

- Valun jälkikäsittely: Valu voidaan polttaa, työstää tai jalostaa tarpeen mukaan.

Tärkeimmät ominaisuudet:

- Ihanteellinen monimutkaisten mallien täyttämiseen.

- Korkea tuotantonopeus.

- Rahansäästö suurille määrille.

Muotinvaluprosessi sisältää kuluvia:

- Muotin valmistelu: Kertakäyttömuotti valmistetaan tietyistä materiaaleista, kuten hiekasta, keramiikasta tai kuoresta.

- Sulatusinduktio ja kaataminen: sulaa alumiinia kaadetaan muottiin.

- Jäähdytys ja jähmettyminen: Kappaleen annetaan jäähtyä ja jähmettyä.

- Homeen tuhoaminen: Valmiin osan poistamiseksi muotti tuhotaan.

- Jälkikäsittely: Työstö/viimeistely voi olla ylimääräistä.

Tärkeimmät ominaisuudet:

- Soveltuu paremmin mittatilaustyönä valmistettavien tai pienen volyymin osien valmistukseen.

- Kyky antaa monimutkaisia malleja ja ominaisuuksia.

- Yksikkökohtaisten kustannusten nostaminen.

Mikrorakenne ja mekaaniset ominaisuudet

Alumiinin mikrorakenne ja mekaaniset ominaisuudet riippuvat pitkälti valmistusprosessista.

Rakeiden rakenne

- Kestomuottivalu: Kestomuottivalujen rakeet ovat hyvin hienoja ja säännöllisiä, mikä johtuu metallimuottien hallitusta jäähdytyksestä. Tämä parantaa lujuutta ja mekaanisia ominaisuuksia.

- Kertakäyttöinen muottien valu: Kertamuottivalussa raesuuntaus on epätasaisempi, rakeet ovat suurempia, joten lujuus ja sitkeys ovat heikompia.

Huokoisuus ja viat

- Kestomuottivalu: Metallimuotteja käytetään sisäisten huokosten ja sisäisten vikojen vähentämiseksi valukappaleessa, mikä tekee siitä vahvan ja luotettavan.

- Kertakäyttöinen muottien valu: Niiden kulutusmuotti on huokoinen, ja sen vuoksi osaan voi päästä sisäisiä vikoja, kuten kaasuhuokosia tai kutistumaonteloita, jolloin se toimii huonosti rasituksessa.

Mekaaninen suorituskyky

Taulukko 1: Mekaaninen suorituskyky

| Kiinteistö | Kestomuottivalu | Kertakäyttöinen muotinvalu |

| Vetolujuus | Korkea | Kohtalainen |

| Myötölujuus | Korkea | Kohtalainen |

| Väsymiskestävyys | Erinomainen | Kohtalainen tai matala |

| Muodostuvuus | Korkea | Alhainen tai kohtalainen |

| Sitkeys | Korkea | Kohtalainen |

Pysyvä Mould Casting Robotit Materiaalit

Metallimuotit

Kestomuottivalun muotit perustuvat tavallisesti teräkseen, valurautaan tai seosteräksisiin muotteihin. Ne valitaan yhdessä tällaisten korkean lämpötilan ja syklin kestävien materiaalien kanssa. Teräsmuotteja suositaan erityisesti niiden kestävyyden ja lujuuden vuoksi, kun taas valurautamuotit johtavat hyvin lämpöä.

Metallit - valu

Yleisimmin käytetyt metallit, joita käytetään kestomuottivalujen valmistukseen, ovat:

- Alumiini: Se on pehmeää ja kevyttä, ja sillä on korroosionkestävät ominaisuudet, jotka sopivat erinomaisesti korkean lujuuden sovelluksiin.

- Magnesium: Luokitellaan kevyeksi mutta vahvaksi metalliksi, joka on suosittu ilmailu- ja avaruusteollisuudessa ja jopa autoteollisuudessa.

- Sinkki: Sillä on hyvä lujuus/taittavuus, ja sitä käytetään usein suurten määrien painevalussa.

- Nämä metallit yhdistettynä kestäviin muotteihin johtavat vahvoihin, tarkkoihin ja johdonmukaisiin valukappaleisiin.

Raaka-aineet valussa, jossa on kertakäyttöinen muotti

Muotin materiaalit

Kertakäyttöisessä muotinvalussa muotit uhrataan joka kerta, kun muottia käytetään. Ne voivat koostua useista erilaisista muoteista, joten valutekniikka vaihtelee:

- Hiekka: Hiekkaa käytetään eniten hiekkavalussa, jossa muotin valmistukseen käytetään kvartsihiekan ja sideaineiden seosta.

- Keraaminen: Sovelletaan investointivalussa, ja keramiikan hienoja jauheita valmistetaan kuoriin metallin valamiseksi suurella tarkkuudella.

- Kipsi ja kuoret: Niitä käytetään hukkavahavaluprosessissa ja kuorivalumenetelmässä valmistettaessa osia, joissa on hienoja yksityiskohtia ja tiukkoja toleransseja.

Metallit - valu

Kertakäyttöisessä muotinvalussa on laaja valikoima metalleja, joita voidaan käyttää valinnan mukaan:

- Alumiini: Alumiinia, joka tunnetaan kevyestä ja monipuolisesta käytöstään, käytetään yleisesti teollisuusmateriaaleissa autoteollisuuden osissa ja kulutustavaroissa.

- Terästä ja rautaa: Niitä käytetään laajalti hiekka- ja tarkkuusvaluprosessissa teollisuuskoneiden, työkalujen ja rakennekappaleiden valmistuksessa.

- Messinki ja pronssi: Ihanteellinen monimutkaisten osien, kuten koriste-esineiden, venttiilien ja liitososien valamiseen.

- Titaani: Titaani on kalliimpaa, mutta sitä käytetään erityistarkoituksiin, kuten ilmailu- ja avaruusalalla ja implantoitavissa olevissa lääkinnällisissä laitteissa, koska se on sekä vahvaa että korroosionkestävää.

- Vaatimukset: Kertakäyttömuotit on valmistettava materiaalista, joka soveltuu kappaleen ja valettavan metallin monimutkaisuuteen sekä tuotannon vaatimuksiin.

Pysyvän muotin valumuottien tyypit

1. Painovoima Pysyvä muotinvalu

Painovoimaisessa kestomuottivalussa sula metalli kaadetaan painovoimaan perustuvaan uudelleenkäytettävään muottipesään. Sitä käytetään korkealaatuisten ja yksinkertaisten osien valmistukseen, joilla on hyvä pintakäsittely. Se soveltuu alumiinin ja magnesiumin kaltaisille metalleille, ja sitä käytetään yleisesti silloin, kun halutaan tehdä kohtalaisen lujia ja yksityiskohtaisia töitä.

2. Matalapaineinen kestomuotti (LOPRVM)

Alhainen paine. Matalapaineisessa kestomuotissa sula metalli ruiskutetaan muottiin alhaisella paineella, mikä helpottaa monimutkaisten muotojen ontelon täyttämistä ja tasaisen pinnan saamista. Menetelmää sovelletaan yleisesti alumiini- ja magnesiumseoksiin, ja se soveltuu silloin, kun kappaleilla on korkeat mekaaniset ominaisuudet ja tiukat toleranssit.

3. Korkeapaineinen kestomuottivalu (HPDC)

Tässä menetelmässä sulaa metallia ruiskutetaan paineella muottiin, joka täyttää muotin nopeasti ja on erittäin tehokas prosessi. Sitä käytetään laajalti sellaisten osien laajamittaisessa valmistuksessa, kuten autojen osissa ja osissa, joissa tarvitaan tarkkuutta, lujuutta ja sileää valmista pintaa.

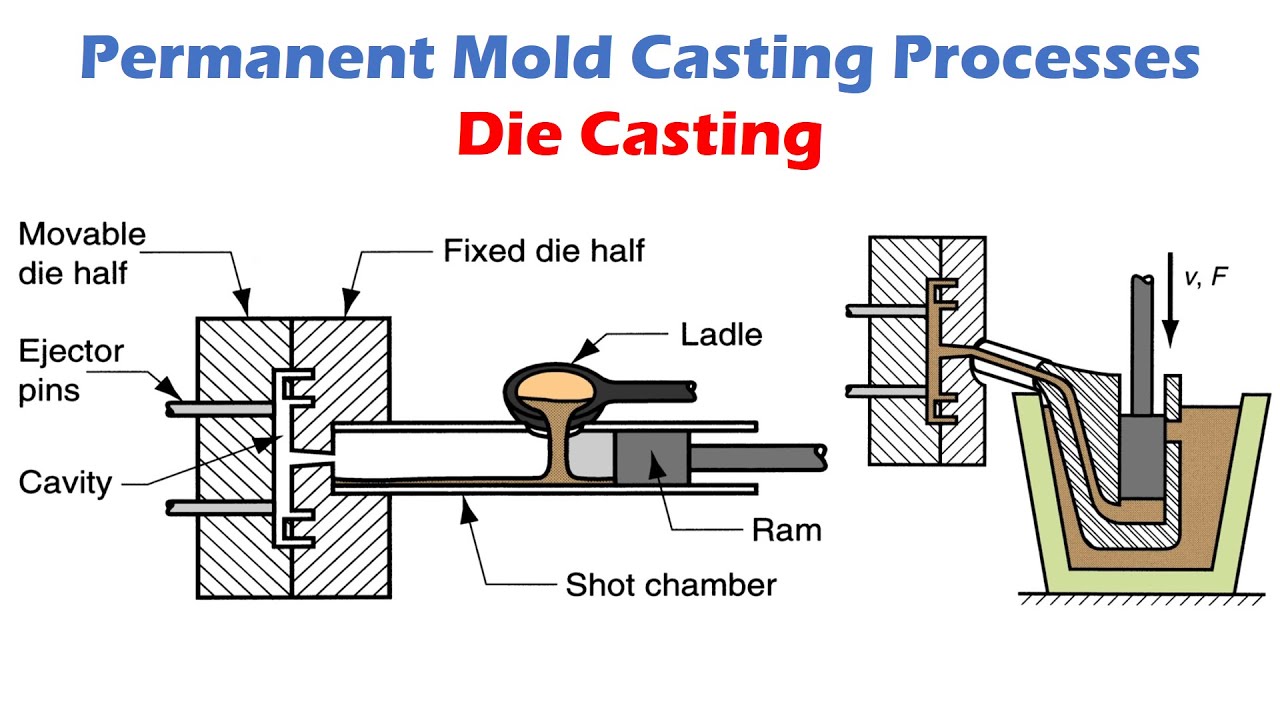

4. Muottiinvalu

Muottiin valaminen on kestomuottivalua; kun muotti on täytetty sulalla metallilla, metalli puristetaan ulos muotista. Sitä käytetään pääasiassa monimutkaisesti muotoiltujen osien, esimerkiksi autojen osien, suurissa sarjoissa, ja yleisesti painevalettuja metalleja ovat alumiini, sinkki ja magnesium.

Kertakäyttöiset muottien valutyypit

1. Hiekkavalu

Yksi yleisimmin valetuista ja yleisimmistä kertakäyttöisistä muottien valumenetelmistä on hiekkavalu. Siinä muodostetaan muotti, joka on tehty hiekan, saven ja veden seoksesta. Sulaa metallia kaadetaan muottiin sen jälkeen, kun muotti on valmistettu. Suurten osien valaminen hiekkavalun avulla on täydellistä, ja sitä sovelletaan laajalti metalleihin, kuten alumiiniin, rautaan ja teräkseen. Sitä voidaan soveltaa pienen/keskisuuren volyymin tuotantoon.

2. Sijoitusvalu (Lost-Wax-valu)

Sovelletaan tarkkuusvalua, joka tehdään vahakuviosta erotetun keraamisen kuorikuvion muodossa. Kun kuvio on poistettu sulatuksen jälkeen, muottiin kaadetaan sulaa metallia. Tätä menetelmää sovelletaan parhaiten, kun osat ovat hyvin yksityiskohtaisia, ja se soveltuu hyvin ilmailutuotteita, lääkinnällisiä laitteita ja koruja valmistavilla teollisuudenaloilla. Työstömenetelmällä voidaan käsitellä erittäin tarkkoja ja monimutkaisia geometrioita.

3. Kuoren muottiin valaminen

Kuorimuottiin valamisella tarkoitetaan prosessia, jossa erittäin ohutseinäinen muotti levitetään koteloon, joka on muotoiltu päällystämällä ohut kerros hiekkaa ja liimaa sisältävä prosessi, jota kutsutaan kuvioinniksi. Kun muotti on valettu, malli otetaan pois ja ontelo täytetään sulalla metallilla. Sitä käytetään yleisesti pienempiin, yksityiskohtaisiin osiin, ja sen tuotepinnat ovat paremmat kuin muottivalun. hiekkavalu. Sitä käytetään useimmiten alumiini-, messinki- ja terässeoksissa.

4. Kadonnut vaahtovalu

Kun muotina on vaahtomuovikuvio, sitä kutsutaan vaahtomuovivaluksi. Vaahtomuovikuvio on keraamisesti kuorittu, ja kun sulaa metallia kaadetaan muottiin, vaahtomuovi sulaa pois ja haihtuu. Tämä tehdään useimmiten silloin, kun kyseessä ovat monimutkaisten muotojen valut, ja yleisimmät teollisuudenalat, joilla tämäntyyppistä valua tarjotaan, ovat auto- ja ilmailu- ja avaruusteollisuus.

5. Keskipakovalut

Keskipakovaluprosessi Keskipakovaluprosessissa sula metalli kaadetaan pyörivään muottiin. Keskipakovoima sinkoaa metallin muotin ulkosivulle, ja näin syntyy tiivis, luja valu. Tätä tekniikkaa sovelletaan sylinterimäisten kappaleiden, kuten putkien ja läpivientien, valmistukseen erityisesti valuraudasta, teräksestä ja pronssista.

Sovellukset

Kestomuottivalun käyttötarkoitukset:

Kestomuottivalulla valmistetut osat soveltuvat käytettäviksi, kun vaaditaan suurta lujuutta, tarkkuutta ja kestävyyttä. Se soveltuu keskisuuriin ja suuriin tuotantomääriin esimerkiksi autoteollisuudessa, ilmailu- ja avaruusteollisuudessa sekä teollisuuden koneenvalmistuksessa.

Yleiset sovellukset:

- Autojen moottorilohkot: Monimutkaisen sisäisen geometrian omaavan moottorin ajoneuvolohkon suunnittelu.

- Ilmailu- ja avaruusalan komponentit: Rakenneosat, jotka ovat kevyitä ja lujia.

- Teollisuuslaitteet: Suuren suorituskyvyn komponentit, kuten pumput ja pumppukotelot sekä kiinnikkeet.

Kulutusmuottien valun käyttö:

Kertamuottivalu on ollut ihanteellinen valinta silloin, kun suunnitellaan pienen volyymin, mittatilaustyön tai prototyyppiprojekteja ja suunnittelun joustavuus on elintärkeää. Se on yleistynyt muun muassa ilmailu- ja avaruusteollisuudessa, puolustusteollisuudessa ja räätälöityjen tuotteiden valmistuksessa.

Yleiset sovellukset:

- Ilmailu- ja avaruusalan komponentit: Erikoisosat, joihin kuuluvat turbiinin lavat ja moottorin osat.

- Puolustus: Ainutlaatuisen muotoiset räätälöidyt ja sotilasluokan osat.

- Taide ja veistos: Taidetuotteiden suunnittelu ja personointi tai soveltaminen.

Hinta ja tehokkuus, Kustannukset ja tuotannon tehokkuus, Kustannukset ja tuotannon tehokkuus, Kustannukset ja tuotannon tehokkuus

Kestomuottivalu:

- Käynnistämiskustannukset: Erittäin kallis metallimuottien työkalujen valmistus.

- Yksikkökohtaiset kustannukset: alhaisemmat osakohtaiset kustannukset suurten määrien valmistuksessa.

- Tuotannon nopeus: Se on nopeampi suurten tuotantosarjojen tapauksessa.

- Pitkäkestoinen: Metallista valmistetut muotit kestävät pitkään, mikä alentaa kustannuksia pitkällä aikavälillä.

Valumetalli-työkalut-pitkittyvä muotti

- Käynnistämiskustannukset: Kustannuksiltaan edulliset työkalut, joita käytetään kertakäyttöisissä muoteissa.

- Yksikkökohtaiset kustannukset: Se on kalliimpaa, ja valmistajalle aiheutuu korkeat kustannukset osaa kohti, koska muotit ovat kertaluonteisia.

- Tuotantonopeus: Tuotannon hidastuminen johtuu siitä, että tuotantoon liittyy muottien luominen ja pidempi jäähdytysprosessi.

- Kestävyys: Muotit tuottavat vain yhden kappaleen, joten kustannukset tuotettua kappaletta kohti ovat korkeammat.

Ympäristönäkökohdat

Energian käyttö

- Kestomuottivalu: Yleensä se vaatii vähemmän energiaa kuin metallimuotit.

- Kertakäyttöinen muottien valu: Energiankulutus kutakin yksikköä kohti on suurempi, erityisesti monimutkaisissa muoteissa.

Materiaalin käyttö

- Kestomuottivalu: Materiaalivirta on hyvä ja jätettä syntyy vähän.

- Kertakäyttöinen muottien valu: Muottien käyttö aiheuttaa enemmän materiaalihävikkiä, koska niitä käytetään kerran.

Kierrätettävyys

- Kestomuottivalu: Alumiini on helppo kierrättää, ja siitä saadaan rahaa käytön jälkeen.

- Kertakäyttöinen muotinvalu: Muotit eivät useimmissa tapauksissa ole kierrätettävissä, vaikka alumiini voidaankin kierrättää.

Milloin kestomuottivalu on suositeltavampi kuin kertakäyttöinen muotinvalu?

- Suuren volyymin tuotanto: Kestomuottivalu on taloudellisempi suurten tuotantomäärien tuotannossa, koska sen muotteja voidaan käyttää toistuvasti, ja se tarjoaa myös nopean tuotantonopeuden.

- Suuren lujuuden elementit: Jos lopputuotteen lujuusluokka on korkea, toleranssit tiukat ja sisäiset virheet vähäiset, kestomuottivalu on suositeltavin vaihtoehto.

- Komponenttien soveltaminen: Kestomuottivalu on suositeltavampi vaihtoehto monimutkaisissa geometrioissa, joissa komponenttien sisäistä monimutkaisuutta ei tarvitse saavuttaa, kuten autojen osissa ja teollisuudessa.

- Pitkät tuotantosyklit: Pitkäaikaisissa tuotantohankkeissa, joissa otetaan huomioon muotin käyttö ja muottien uudelleenkäyttö pitkällä aikavälillä, olisi myös käytettävä kestomuottien valua, koska se on pitkäaikaistehokasta.

Tilanne, jossa valitaan kuluva muotinvalu pysyvän muotinvalun sijasta

- Pieni volyymi tai tilaustyö: Pienet volyymit tai tilaustyöt alhaisilla alkuvaiheen työkalukustannuksilla, mikä oli kertakäyttöisten muottien valun heikkous.

- Geometriat ja monimutkaiset mallit: Jos kappaleessa on monimutkaisia sisustusjärjestelmiä tai hyvin yksityiskohtaisia malleja ja muotoja, joita voi olla vaikea toteuttaa pysyvillä muoteilla, kertakäyttöinen muotinvalu soveltuu parhaiten.

- Korkean lämpötilan seokset: Paisutettavaa muottiin valamista voidaan käyttää, kun valetaan erittäin korkeassa lämpötilassa sulavaa metallia tai metalliseosta, kuten terästä tai titaania, sillä yleensä vain matalan sulamispisteen omaavat metallit, kuten alumiini tai sinkki, voidaan valaa kestomuottivalussa.

- Prototyyppien ja kertatuotteiden kehittäminen: Jos yritys testaa uutta tuotemallia tai jos tarvitaan kertaluonteinen mittatilaustyönä valmistettu komponentti, kertakäyttöiset muotit osoittautuvat paremmiksi, koska muottien valmistuskustannukset ovat alhaisemmat.

GC Precision Mold: Mold Making Services of High Quality

Yritys GC Precision Mould tarjoaa räätälöityjä muottien suunnittelua, valmistusta ja suunnittelua vastaamaan erityisesti seuraavien teollisuudenalojen tarpeisiin: autoteollisuus, ilmailu- ja avaruusteollisuus, elektroniikka ja lääkinnällisten laitteiden valmistus. Meillä on parhaat ammattilaiset, jotka pystyvät luomaan muotteja, joiden laatu ja tarkkuus ovat huippuluokkaa nykyaikaisen teknologian ja kehittyneimpien työkalujen käytön ansiosta. Tarvitset ehkä prototyyppimuotin tai suuren tuotannon; olipa muotin tarpeesi mikä tahansa, olemme kustannustehokkaita ja luotettavia. Laatu ja asiakastyytyväisyys ovat yrityksellemme GC Precision Mouldille keskeisiä, ja varmistamme, että kaikki toteuttamamme hankkeet toteutetaan korkeiden standardien mukaisesti, jotta asiakkaamme voivat saavuttaa erinomaisia tuloksia.

Päätelmä

Pysyvällä muotinvalulla ja kertakäyttöisellä muotinvalulla on kullakin omat etunsa tarkoituksen ja luomisen vaatimusten mukaan. Voidaan huomata, että kestomuottien valua tulisi käyttää keskisuurissa ja suurissa tuotantomäärissä, joissa on korostettava tarkkuutta ja yksityiskohtaisuutta, kun taas kertakäyttöisiä muotteja tulisi käyttää silloin, kun tarvitaan enemmän joustavuutta monimutkaisten mallien, räätälöityjen osien ja pienten tuotantomäärien luomiseen.

Valittaessa näiden kahden prosessin välillä on otettava huomioon tarvittavan materiaaliominaisuuden luonne, tarvittava tuotantomäärä, hinta ja suunnittelun monimutkaisuus. Kaikkien menetelmien vahvuuksien ja puutteiden tunteminen tarkoittaa, että valmistajilla on mahdollisuus valita paras valumenetelmä kyseiseen projektiin, mikä takaa tehokkaan tuotannon ja lopputuotteen parhaan suorituskyvyn.

UKK

1. Kumpi on halvempi suurten tuotantojen valamiseen?

Kestomuottivalu tulee halvemmaksi suuria määriä tuotettaessa, koska muotteja voidaan käyttää yhä uudelleen ja uudelleen, minkä vuoksi tuotantoprosessi lyhenee.

2. Onko mahdollista käyttää monimutkaista suunnittelua kertakäyttöisessä muotinvalussa?

Kyllä, kertakäyttövalu on paras tapa valmistaa monimutkaisia ja monimutkaisia malleja, kuten osia, joilla on sisäisiä geometrioita.

3. Kumpi valumenetelmä sopii paremmin lujuuden kannalta?

Kestomuottivalu johtaa yleensä parempiin osiin, ja kertamuottivalua voidaan käyttää korkealujuuksisissa sovelluksissa, erityisesti ilmailu- ja avaruusalalla ja puolustuksessa.

4. Onko kahdessa valutyypissä materiaalihukkaa?

Kertakäyttöisissä valumuoteissa materiaalihukkaa syntyy enemmän, koska muotteja käytetään vain kerran, kun taas kestomuoteissa hukkaa syntyy vähemmän.

0 kommenttia