Yksi nykyaikaisen teollisuuden tehokkaimmista prosesseista on sinkkihöyryvalu. Sen avulla yritykset voivat luoda tarkkoja, kestäviä ja laadukkaita metallikomponentteja. Auto-, elektroniikka- ja kulutustuotesektorit ovat yksi niistä teollisuudenaloista, jotka ovat erittäin riippuvaisia tästä lähestymistavasta. Sulaa sinkkiä puristetaan teräsmuottiin, jotta voidaan muodostaa oikeita komponentteja lyhyessä ajassa.

Korkeapaine-sinkkivalu: Mitä se on?

Korkeapainesinkkivalu on valmistusprosessi, jossa sulaa sinkkiä painetaan voimakkaasti muottiin. Prosessi tehdään sen varmistamiseksi, että metalli täyttää kaikki muotin osat. Jäähtymisen jälkeen kyseessä on kiinteä komponentti, joka on yksityiskohtainen ja sileä. Paineen ansiosta osista tulee vahvempia ja luotettavampia. Nopea jäähdytys parantaa myös metallin vakautta ja lujuutta.

Se on täydellinen myös silloin, kun halutaan tehdä monimutkainen muoto, jossa on ohuet seinät. Sillä valmistetaan komponentteja, jotka eivät vaadi paljon enempää koneistusta. Tämän vuoksi sinkkihöyryvalu on erittäin tehokas osien massatuotannossa.

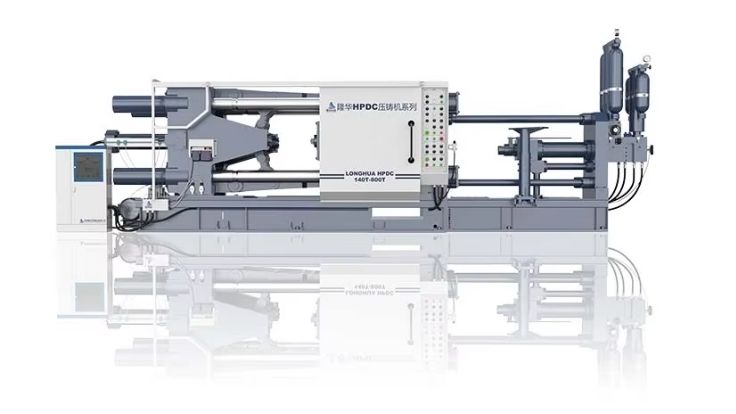

Korkeapaineinen painevalukone

Sinkkihöyryn painevaluprosessin keskeinen osa on painevalukone. Se on kehitetty pakottamaan sula sinkki teräsmuottiin erittäin suurella nopeudella ja paineella. Näin varmistetaan, että muotti täyttyy, jotta saadaan vahvoja ja tarkkoja osia.

Koneen tärkeimmät osat

- Ruiskutusjärjestelmä- Tämä on järjestelmä, joka pakottaa sulan sinkin muotin läpi. Se säätelee voimaa ja nopeutta varmistaakseen, että kaikki ontelot on täytetty kunnolla.

- Kiinnitysyksikkö- Tämä on puristusyksikkö, jota käytetään pitämään muotti tiukasti kiinni ruiskutuksen aikana. Se estää vuodot ja säilyttää osan muodon.

- Lämmitysjärjestelmä- Kyseessä on lämmitysjärjestelmä, jossa sinkki kuumennetaan ja sitten ruiskutetaan. Oikeat lämpötilat, tasainen virtaus ja laadukkaat valukappaleet ovat elintärkeitä.

- Ejection System- Tätä järjestelmää käytetään valmiin kappaleen poistamiseen muotista kappaleen jäähtymisen jälkeen. Se varmistaa, että osa ei vaurioidu sitä poistettaessa.

- Ohjauspaneeli- Nykyaikaiset koneet on varustettu digitaalisilla ohjaimilla, jotka mittaavat painetta, lämpötilaa ja syklin kestoa. Tämä auttaa varmistamaan sinkkivalun valmistajien tasaisen laadun.

Korkeapainesinkkivalun edut

Valmistajat suosivat tätä prosessia useista syistä:

Tarkkuus ja täsmällisyys

Sinkkisula saadaan täyttämään muotti kokonaan korkean paineen ansiosta. Kaikki muodon ominaisuudet määritellään, ja saadaan aikaan osia, joissa on suuret toleranssit.

Nopeus ja tehokkuus

Osien massatuotanto voidaan toteuttaa lyhyessä ajassa. Automaatio lisää myös tuotannon nopeutta, mikä on myös kustannustehokasta.

Lujuus ja kestävyys

Komponenttien mekaanista lujuutta parannetaan prosessin nopealla jäähdyttämisellä. Valmiit komponentit ovat vakaita ja kestäviä.

Monimutkaiset mallit

Ohuet seinämät ja monimutkaiset muodot ovat mahdollisia korkealla paineella ilman lujuuden menetystä.

Vähennetty jäte

Muihin valutekniikoihin verrattuna hyvin vähän materiaalia menee hukkaan, ja prosessi on ympäristöystävällisempi.

Miksi sinkki toimii hyvin

Monet tuotannossa käytettävät metallit ovat paksuja ja hitaasti sulavia. Tämä vaikeuttaa pienten tai monimutkaisten muotojen täyttämistä muottiin. Sinkillä on kuitenkin pehmeä sulamisominaisuus ja se virtaa helposti kuin vesi.

Nestevirtauksen ansiosta sinkki täyttää erittäin ohuet seinämät ja kapeat tilat, joihin muut metallit eivät pääse käsiksi. Sinkkivalukappaleiden seinämä voi olla jopa 0,2 millimetriä ohut. Näin saadaan aikaan komponentteja, jotka ovat kevyitä ja säilyttävät silti lujuutensa. Se antaa myös mahdollisuuden paljon tiukempiin toleransseihin, eli osat ovat tarkempia. Sinkin tapauksessa valmiiseen kappaleeseen voidaan sisällyttää tiettyjä ominaisuuksia, jotka muuten vaatisivat ylimääräistä koneistusta.

Sinkin sulamispiste on muihin metalleihin verrattuna alhainen. Tämä tarkoittaa, että se ei ole äärimmäinen teräsmuottien suhteen, ja näin ollen työkalujen käyttöikä on pitkä. Sinkkimuotteja voidaan käyttää monta kertaa yli miljoona kertaa. Luonnollisesti yksinkertaiset muotit ovat kestävämpiä kuin monimutkaiset muotit. Yleisesti ottaen sinkin muotit voivat kuitenkin olla 510 kertaa pitkäikäisempiä kuin muiden metallien muotit.

Tuotanto on myös nopeaa alhaisemman sulamispisteen vuoksi. Sinkkivalukappaleet voidaan valmistaa nopeasti, mikä parantaa tehokkuutta ja alentaa kokonaiskustannuksia. Se kuluttaa myös vähemmän energiaa, joten sinkkivalu on ympäristöystävällisempi kuin muut prosessit.

Sinkillä on luontainen ja luonnollinen korroosionkestävyys. Kun se altistuu ilmalle, se ei ruostu vaan muodostaa suojakerroksen. Sinkki on myös hyvin kierrätettävissä. Käyttämätön ja tarpeeton sinkki voidaan sulattaa ja käyttää uudelleen. Tämä tekee sinkkivalusta kustannustehokasta ja kestävää.

Korkeapainevalun hitsaus

Korkeapainesinkkivalulla valmistettuja osia hitsataan joskus. Vaikka suurin osa sinkkiosista valetaan jatkuvavaluna, jotkin mallit saattavat vaatia hitsausta valun jälkeen. Hitsausta käytetään suuremman kokoonpanon valmistamiseen tai tietyn alueen vahvistamiseen.

Käytetyt hitsaustyypit

- TIG-hitsaus ( volframi-inertti kaasu )- - Näin saadaan puhtaat ja tarkat hitsaussaumat. Se soveltuu kaikille pienemmille tai herkille sinkkivalun osille.

- MIG-hitsaus (metallin suojakaasu)- Nopeampi ja nopeampi kuin TIG, ja sitä voidaan käyttää suuriin osiin tai tuotantoon.

- Pistehitsaus - Tätä käytetään pienten alueiden tai ohuiden levyjen yhdistämiseen. Sitä käytetään usein elektroniikka- tai autoteollisuudessa käytettävien osien kokoonpanossa.

Sinkkiosien hitsauksen edut

- Liimaa useamman kuin yhden valukappaleen kokoonpanossa.

- Varmistaa tuotteen sitkeyden ja kestävyyden.

- Mahdollistaa monimutkaiset mallit, joita olisi muuten mahdotonta valmistaa yhdellä valukerralla.

Tärkeitä näkökohtia

Sinkin sulamispiste on alhainen, joten hitsauksen aikana on noudatettava varovaisuutta lämpötilan suhteen. Liiallinen kuumuus voi pilata valukappaleen tai vääristää sitä. Vakiintuneet sinkkivalujen valmistajat käyttävät oikeaa hitsausmenetelmää, jotta ne voivat tuottaa laadukkaita tuotteita lujuudesta tinkimättä.

Hitsausta käytetään täydentämään sinkkipainevalua, jotta valmistajat voivat valmistaa monimutkaisempia tai suurempia komponentteja, joiden kestävyys ja tarkkuus säilyvät.

Painealue Korkeapaineinen painevalu

Paine, jolla sula sinkki pakotetaan muottiin, on kriittinen tekijä sinkkihöyryvalussa. Kun metalliin kohdistuu asianmukainen paine, se täyttää kaikki ontelot loppuun asti ja tekee sinkkipainevalusta vahvoja ja tarkkoja komponentteja.

Tyypillinen painealue

Seuraava alue on tyypillinen alue, jolla painevalukoneita käytetään:

- Ruiskutuspaine: 700-20 000 psi (puntaa neliötuumaa kohti), ja se vaihtelee osan koon ja monimutkaisuuden mukaan.

- Puristuspaine: 50015, 000 psi, pitää muotin kasassa ruiskutettaessa.

Tarkka paine määräytyy seuraavasti:

- Osan koko ja paksuus- Suuremmat tai paksummat osat on täytettävä paineen alaisena, jotta muotti täyttyy.

- Muotin monimutkaisuus: Ohutseinämäiset tai monimutkaiset muotinosat vaativat tarkkaa korkeaa painetta, jotta vältytään vioittumiselta.

- Sinkkiseos - On mahdollista, että eri seoksia voidaan ajaa helpommin tai hieman pienemmällä paineella.

Miksi paine on tärkeää

- Varmista, että likainen sinkki on muotin kaikissa kulmissa.

- Minimoi ilmahuokoset, huokoisuus ja muut puutteet.

- Valmistaa komponentteja, joilla on puhtaat pinnat ja tiukat toleranssit.

- Sinkkivalukomponentit ovat vahvoja eivätkä rikkoudu helposti.

Valmistajat, joilla on kokemusta sinkkivalusta, pystyvät hallitsemaan painetta työtä kohden. Oikein käytetty alue parantaa osien laatua, minimoi jätteen määrän ja pidentää muotin käyttöikää.

Sinkki Die Casting valmistajien rooli

Sinkkivalun valmistajien on tarjottava korkealaatuisia komponentteja. He investoivat kehittyneisiin koneisiin, ammattitaitoiseen työvoimaan ja laadunvalvontaan. Kokeneet valmistajat varmistavat, että muotit suunnitellaan siten, että virheet ovat mahdollisimman vähäiset. Ne myös seuraavat tuotantoprosesseja.

Erinomainen sinkin painevalun valmistaja valitsee korkealaatuisia sinkkiseoksia. He tarkastavat jokaisen erän tasalaatuisuuden varmistamiseksi. Näiden vaiheiden avulla valmistajat tuottavat osia, jotka ovat asiakkaiden ja teollisuudenalan valinnan mukaisia.

Sopivan valmistajan valitseminen

Sopivan sinkkivalun valmistajan valinta riippuu tulosten laadusta. Valmistuskokemus, laitteet ja standardit eivät ole valmistajilla samat. Hyvä kumppani säästää aikaa, säästää rahaa ja tarjoaa varman tuotannon.

Kokemus ratkaisee

Etsi valmistajia, joilla on kokemusta korkeapainevalu. Kehittynyt henkilökunta on tietoinen muotin suunnittelusta, paineen säätelystä ja lämpötilasta. He eivät voi välttää virheitä, kuten huokoisuutta, vääntymistä tai pintaongelmia. Heidän tietämystään käytetään varmistamaan, että “sinkkivalukomponenttisi” ovat täsmällisiä eritelmiä.

Laadunvalvonta

Tarkista niiden laadunvalvontamenettelyt. Laadukas valmistaja testaa jokaisen erän lujuuden, mittojen ja pinnan viimeistelyn osalta. ISO:n kaltaiset organisaatiot ovat merkki laadun johdonmukaisuudesta. Tämä minimoi virheellisten komponenttien uhan.

Tuotantokapasiteetti ja teknologia

Nykyaikaisten koneiden ja automaation ansiosta nopeus ja tarkkuus paranevat. Kehittyneen teknologian valmistajat pystyvät toimittamaan suuria tuotantomääriä, ja ne pysyvät tarkkoina. Tämä on ratkaisevan tärkeää massatuotannossa tai hankkeissa, jotka on toimitettava erittäin nopeasti.

Viestintä ja tuki

Dynaaminen valmistaja vie sinut läpi suunnittelu-, prototyyppi- ja tuotantoprosessin. He ehdottavat muutoksia, joilla tuotteista saadaan halvempia tai kestävämpiä. Tehokas viestintä takaa virheiden ja ajanhukan vähenemisen.

Maine ja referenssit

Tutustu asiakkaiden suosituksiin, tapaustutkimuksiin ja referensseihin. Hyvämaineinen “sinkki painevalu valmistaja dokumentoitu ennätys tarjoamalla laadukkaita painevalukomponentteja oikeaan aikaan.

Korkeapainevaluprosessi

Muottiinvalu on tarkka ja tehokas korkeapainemenetelmä. Siinä käytetään sinkkiä tehokkaiden ja yksityiskohtaisten komponenttien valmistamiseen. Prosessi perustuu korkeaan paineeseen, jossa kaikki muotin osat ovat täysin. Seuraavassa esitetään toiminto kerrallaan, miten se toimii:

Muotin valmistelu

Ensimmäinen on muotin valmistelu. Teräsmuotit valmistetaan siten, että ne sopivat lopputuotteen muotoon. Ne pestään ja tarkastetaan virheiden välttämiseksi. Joissakin muoteissa on monimutkaisia malleja onteloiden muodossa. Oikeanlaisen muotin valmistaminen takaa valuprosessin sujuvuuden.

Sinkin sulattaminen

Tämän jälkeen sinkkiä kuumennetaan uunissa, kunnes se sulaa. Juoksevuus varmistetaan pitämällä lämpötila yllä. Viat voivat johtua liian korkeista tai liian alhaisista lämpötiloista. Sula sinkki on valmisteltava siten, että se voidaan ruiskuttaa nopeasti uuniin.

KorkeaKorkea paineosasto

Tässä vaiheessa sulaa sinkkiä ruiskutetaan muottiin erittäin suurella paineella. Paine työntää metallin muottipesän nurkkaan. Tämä tekee osasta viimeistellyn, jossa on hyvin viimeistellyt pinnat ja terävät linjat. Korkea paine vähentää myös ilmatiloja ja huokoisuutta, mikä tekee osasta vahvemman.

Jäähdytys ja jähmettyminen

Kun sinkki on muotissa, se jäähtyy nopeasti. Osa kovettuu nopean jäähtymisen aikana, ja sen muoto säilyy. Se myös minimoi vikojen, kuten vääntymisen tai kutistumisen, esiintymisen. Jäähdytysaika riippuu osan paksuudesta ja koosta.

Heittäminen ja tarkastus

Kun muotti on jäähtynyt, osa heitetään pois. Jokainen osa tarkastetaan laadun osalta. Vialliset tuotteet kierrätetään tai sulatetaan uudelleen. Laadunvalvonnalla varmistetaan, että vain tietyt osat toimitetaan.

Viimeistely

Korkeapainevaletut osat eivät tarvitse laajaa viimeistelyä, ja useimmat niistä ovat sileäpintaisia. Muut osat voidaan kiillottaa, pinnoittaa tai pinnoittaa ulkonäön tai korroosionkestävyyden parantamiseksi. Viimeistely antaa osalle ammattimaisen ulkonäön ja varmistaa, että se vastaa sovelluksen vaatimuksia.

Tämä tehdään, jotta valmistajat voivat valmistaa vahvoja, monimutkaisia ja yhdenmukaisia osia tehokkaasti ja nopeammin. Tämän vuoksi sinkkipuristusvalu korkeassa paineessa on erittäin suosittua esimerkiksi auto-, elektroniikka- ja kulutustavarateollisuudessa.

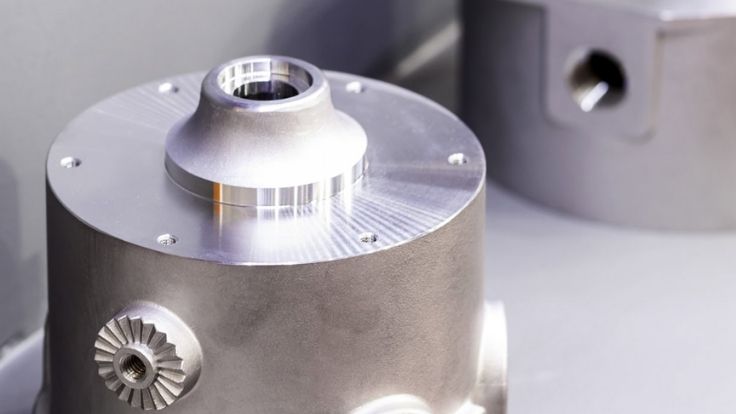

Käytetyt materiaalit

Sinkkivalu tehdään pääasiassa korkeassa paineessa, jossa käytetään sinkkiseoksia. Nämä ovat sinkkiseoksia, jotka sisältävät pieniä määriä muita metalleja, kuten alumiinia, kuparia tai magnesiumia. Nämä lisäykset parantavat lujuutta, kovuutta ja korroosionkestävyyttä, mikä lisää osien kestävyyttä.

Sinkki on täydellinen painevalumateriaali, koska sen sulamislämpötila on suhteellisen alhainen. Tämän ansiosta se kulkee helposti monimutkaisiin muotteihin. Se myös minimoi terästyökalujen kulumisen, mikä pidentää työkalujen käyttöikää. Näin tuotanto on tehokkaampaa ja taloudellisempaa sinkin painevalun valmistajille.

Eri sinkkiseokset valitaan käyttötarkoituksen mukaan:

- Zamak 3 - Sinkkiseos, yleisimmin käytetty. Se on vahvaa, kestävää ja korroosionkestävää. Yleiskäyttöisiä osia voidaan käyttää.

- Zamak 5 - Hieman vahvempi kuin Zamak 3. Soveltuu parhaiten osiin, jotka tarvitsevat suurempaa mekaanista lujuutta.

- Zamak 7 - Erittäin kova seos. Niitä käytetään usein teollisuuden osissa ja työkaluissa, joita käytetään paljon.

- ZA-seokset: Sinkki-alumiiniseokset. Ne kestävät myös hyvin kulutusta, ja niitä käytetään silloin, kun tarvitaan enemmän kantavuutta.

Sinkkiseokset ovat myös kevyitä, mikä on ihanteellista kevyiden osien suunnittelussa kestävyydestä tinkimättä. Näiden materiaalien avulla suunnittelijat voivat luoda niin sanottuja sinkkivalukomponentteja, joiden seinämien paksuus on pieni, toleranssit tiukat ja muodot monimutkaiset.

Toinen etu on kierrätettävyys. Ei-toivottu sinkki tai jätemateriaalit voidaan sulattaa ja käyttää uudelleen. Tämä auttaa säästämään jätettä ja kustannuksia ja tekee prosessista ympäristöystävällisen.

Valmistajien on valittava sopiva sinkkiseos huolellisesti, mikä mahdollistaa lujuuden, tarkkuuden, kustannusten ja tuotannon tehokkuuden tasapainottamisen, jotta lopputuotteesta tulee juuri halutun eritelmän mukainen.

Tavallinen sinkki Die Casting osat

Sinkkivalulla valmistettavien osien valikoima on laaja verrattuna muihin prosesseihin. Näitä sinkkipainevalukappaleita ei käytetä ainoastaan tavallisissa tuotteissa ja teollisuudessa. Sinkkihöyryvalu mahdollistaa monimutkaiset mallit ja muodot suurella tarkkuudella, ja tämä seikka on tehnyt siitä useimpien teollisuudenalojen valitseman menetelmän.

Autoteollisuuden komponentit

Sinkkivalua käytetään autoteollisuudessa sellaisten osien valmistukseen kuin:

- Ovenkahvat ja lukot

- Kannattimien ja koteloiden joukossa on moottorin kannattimia ja koteloita.

- Vaihteensiirtonupit

- Sähköiset liittimet

Nämä komponentit ovat tehokkaita, kevyitä ja kulutusta kestäviä. Sinkkivalukomponenttien käyttö ajoneuvoissa auttaa vähentämään ajoneuvon painoa lujuudesta ja kestävyydestä tinkimättä.

Elektroniikka ja muut sähkökomponentit

Sinkkivalua käytetään elektroniikassa, ja sitä käytetään muun muassa seuraavissa osissa:

- Laitteiden kotelot

- Liittimen kuoret

- Lämmönsiirtimet ja kiinnikkeet

Sinkillä on hyvä lämmön- ja sähkönjohtavuus, minkä vuoksi se soveltuu erinomaisesti tällaisten komponenttien valmistukseen. Sillä on suuri tarkkuus, jolloin osat sopivat helposti ilman ylimääräistä työstöä.

Kulutustavarat

Myös kotitaloustavarat ja työkalut ovat sinkkivalua:

- Nupit, kahvat ja kotelot (kodinkoneiden osat).

- Käsityökalut ja laitteistot

- Koriste-esineet

Sinkkivalukappaleet ovat yleensä sileitä, joten pintakäsittelyä ei välttämättä tarvitse enää viimeistellä, mikä säästää aikaa ja rahaa.

Teollisuuskoneet

Sinkkivalua käytetään teollisuuslaitteissa:

- Vaihteiston osat

- Asennustelineet

- Rakenteelliset tuet

Nämä sinkkivalukomponentit valmistetaan tarkasti, lujasti ja mekaanista rasitusta kestäviksi korkeapainesinkkivalulla.

Muut sovellukset

Sinkkivalun komponentteja käytetään myös leluissa, urheiluvälineissä ja lääkinnällisissä laitteissa. Sinkkipainevalu on hyvä vaihtoehto, kun tarvitaan kevyitä, kestäviä ja yksityiskohtaisia metalliosia.

Korkeapainesinkkivalusovellukset

Sinkkihöyryvalua voidaan käyttää useilla teollisuudenaloilla:

Autoteollisuus

Autonvalmistajat valmistavat lukot, kahvat ja moottorin osat sinkkivaluna. Nämä osat ovat kestäviä ja kestävät mekaanista painetta.

Elektroniikkateollisuus

Sinkkiä käytetään koteloiden, liittimien ja kiinnikkeiden valmistukseen, koska sillä on erinomaiset sähköiset ja lämpöominaisuudet.

Kulutustavarat

Sinkkivalua käytetään laitteiden, työkalujen ja koristeiden valmistukseen. Se, että sillä voidaan valmistaa monimutkaisia malleja, sopii erinomaisesti esteettisiin tuotteisiin.

Teollisuuskoneet

Korkeapainevalun avulla koneiden osista tehdään tarkkoja ja vahvoja, mikä parantaa suorituskykyä ja rajoittaa huoltokustannuksia.

Korkeapainesinkkivalun tulevaisuus

Sinkkihöyryvalu kehittyy jatkuvasti tekniikan kehityksen myötä. Ajan myötä valmistajat pyrkivät aina löytämään tapoja lähestyä prosessia nopeammin, tarkemmin ja kestävämmin. Seuraavassa on joitakin tärkeimpiä tulevaisuuden suuntauksia:

Lisääntynyt automaatio

Sinkin painevalu on yhä enemmän automatisoitu. Robotit ja automatisoidut järjestelmät nopeuttavat tuotantoa ja minimoivat inhimilliset virheet. Tämä takaa laadun ja auttaa “sinkkipainevalun valmistajia “ massatuotannossa.

Kehittyneet seokset

Lujuuden, kulutuskestävyyden ja lämmönkestävyyden parantamiseksi kehitetään uusia sinkkiseoksia. Nämä rikastetut materiaalit mahdollistavat pitkäikäisempien “sinkkivaluelementtien" valmistuksen, joilla on suuri kysyntä esimerkiksi auto- ja koneteollisuudessa.

Kestävä valmistus

Ympäristökysymykset ohjaavat valmistajia minimoimaan jätteen ja energiankulutuksen. Sinkkiä voidaan kierrättää laajalti, ja tulevaisuudessa käytettävät prosessit ovat romun kierrätys ja vähäinen energiankulutus. Näin säästetään rahaa, ja valu on ympäristöystävällistä.

Tarkkuustyökalut

Myös työkalutekniikan kehittyminen on mahdollistanut entistä hienompien ja tarkempien osien valmistuksen. Paremmat muotit merkitsevät vähemmän virheitä, pienempiä toleransseja ja korkeapainesinkkivalukomponenttien viimeistelyä.

Digitaalinen suunnittelu vuorovaikutus

Tietokoneavusteisen suunnittelun (CAD) ja simulointiohjelmistojen käyttö on lisääntymässä sinkkivalussa. Ennen valmistusta valmistajat saavat mahdollisuuden testata muotteja ja malleja. Näin minimoidaan virheet, ja kehitysaika ja -kustannukset ovat mahdollisimman pienet.

Korkeapainesinkkivalu on näiden suuntausten ansiosta tehokkaampaa, tarkempaa ja kestävämpää. Niiden ansiosta sinkkipainevalun valmistajat pystyvät myös tyydyttämään korkealaatuisten, kevyiden ja kestävien sinkkipainevalukomponenttien kasvavan kysynnän teollisuudessa.

Tietoa meistä

Olemme GC Precision Mould ja merkittävä sinkkivalujen valmistaja, jolla on yli 20 vuoden historia. Tuotteemme ovat sinkkiä korkeapainevalua, ja ne tarjoavat korkealaatuisia sinkkivalukomponentteja, joita käytetään autoteollisuudessa, elektroniikassa, kulutustavaroissa ja teollisuudessa.

Tehtävämme on tarjota tarkkuutta, pitkäikäisyyttä ja tehokkuutta kaikissa osissamme. Koneemme ja sinkkiseoksemme ovat nykyaikaisia, insinöörimme ovat kokeneita ja pidämme yllä osien parasta laatua. Saamme työn tehtyä oikein, olipa kyse sitten pienestä ja monimutkaisesta tai laajamittaisesta tuotannosta.

Tarjoamme täyden valikoiman palveluja:

- Kevyiden ja monimutkaisten osien suunnittelun konsultointi.

- Muotovalutuotanto: Korkeapainesinkki.

- Täydentäminen, hitsaus ja osien kokoaminen.

- Tavaroiden tarkastus ja toimitus.

Tehtävämme on tehdä parhaita tuotantokumppaneita. Teemme yhteistyötä asiakkaidemme kanssa, jotta tiedämme, mitä he tarvitsevat, ja tarjoamme heille kustannustehokkaita ja laadukkaita ratkaisuja.

GC Precision Mouldiin voi luottaa, kun on kyse luotettavista “sinkkivalujen valmistajista”. Ota meihin yhteyttä jo tänään, jotta voit keskustella projektistasi ja saada kokea ammattitaitoisen ja sitoutuneen työvoiman tarjoaman eron.

verkkosivustolla: https:aludiecasting.com

Päätelmä

Sinkkihöyryvalu on yksi nykyisessä valmistusprosessissa erittäin tärkeä prosessi. Se on tehokas hienojen, tehokkaiden ja monimutkaisten komponenttien luomisessa. Hyvät ja luotettavat sinkkipainevalun valmistajat takaavat kaikkien tuotantokertojen hyvän laadun ja johdonmukaisuuden. Sinkkivalukomponentteja käytetään laajalti autoteollisuudessa, elektroniikassa, kulutustavaroissa ja teollisuuskoneissa, joten ne ovat erittäin tärkeitä jokapäiväisessä elämässä. Teknologian lisääntyessä tämä prosessi tarjoaa jatkossakin nopeampia, tehokkaampia ja ympäristöystävällisempiä ratkaisuja teollisuudenaloille kaikkialla maailmassa.

UKK

Mitä tarkoittaa sinkkihöyryvalu?

Siinä sulaa sinkkiä ruiskutetaan korkeapaineella muottiin kovien ja tarkkojen sinkkivalukappaleiden valmistamiseksi.

Mitä materiaaleja käytät?

Valamme sinkkiseoksia, kuten Zamak 3, Zamak 5 ja Zamak 7, tuottaaksemme kestäviä ja tarkkoja valettuja osia, jotka ovat korkeapainesinkkivalua.

Mitä toimialoja palvelette?

Tarjoamamme tuotteet ovat sinkkivalukomponentteja, joita käytetään autoteollisuudessa, elektroniikassa, kulutustavaroissa ja teollisuuskoneissa.

Osaatko tehdä monimutkaisia malleja?

Kyllä, teemme monimutkaisia komponentteja, ohutseinäisiä, viimeistelyä ja hitsausta.

Mikä tekee GC Precision Mouldista hyvän valinnan?

Olemme maineikkaita valmistajia sinkki painevalukappaleiden kanssa 20 + vuoden kokemus ja hyvälaatuista tuotantoa luotettava toimitus.

0 kommenttia