Sinkkivaluosien kromaus on yksi tehokkaimmista tavoista saavuttaa sekä kestävyys että esteettinen arvo. Nykyaikaisen valmistusmaailman valossa se (toiminta yhdistettynä ulkonäköön) on välttämättömyys jopa sellaisilla teollisuudenaloilla kuin autoteollisuus, elektroniikka, lääkintä ja kodinkoneet. Kyseessä on prosessi, jossa valusinkkivalun vankat mekaaniset ominaisuudet yhdistetään kromipinnoituksen korkeaan kiiltoon, korroosionkestävyyteen ja pintakovuuteen.

Tässä artikkelissa tarkastellaan kromausmenetelmää, joka koskee sinkkivalut ja miten sitä käytetään teollisuudessa, miten se toimii ja mitä etuja se tarjoaa valmistajille ja loppukäyttäjille.

Sinkkivalun ymmärtäminen

Sinkkivalu on metallin tarkkuusvalmistusprosessi, jossa sula sinkkiseos ruiskutetaan korkeassa paineessa uudelleenkäytettäviin teräsmuotteihin. Sinkkiä valetaan yleensä painevalussa, koska sillä on erinomainen mittatarkkuus, alhainen sulamispiste, hyvä korroosionkestävyys ja edulliset kustannukset. Sillä voidaan tehdä monimutkaisia muotoja, ohutseinäisiä ja se sopii erinomaisesti monimutkaisiin osiin.

Sinkkivaletut osat on helppo levyttää, maalata tai pinnoittaa, ja ne voidaan viimeistellä pintakäsittelyllä. Kaikista viimeistelymenetelmistä kromausta ja sinkkivalettuja osia ei yksinkertaisesti voi parantaa.

Sinkkivalettujen osien pinnoitus tarkoittaa mitä prosessia?

Sinkkivalu voidaan määritellä prosessiksi, jossa sinkkivalettuun osaan levitetään ohut pinnoite (tai "levy") lopullisesta materiaalista, kuten metalleista (yleensä nikkeli, kromi tai sinkki). Tämä pinnoite parantaa osan pintaominaisuuksia: ulkonäköä, korroosionkestävyyttä, kulutuskestävyyttä ja yleistä kestävyyttä.

Sinkkivalettujen osien pinnoitusprosessi jakautuu seuraavasti:

Valmistelu: Sinkkivalettu osa puhdistetaan perusteellisesti lian, rasvan tai hapettumisen poistamiseksi.

Pinnan aktivointi: Jos pinnoituksen on parempi kiinnittyä pintaan, voit tehdä pientä syövytystä tai aktivointivaihetta etukäteen.

Pinnoituskerroksen käyttö: Metallin (nikkelin tai kromin) galvanointi kappaleeseen tapahtuu sähkövirran avulla, jossa metalli-ionit sitoutuvat sinkkikappaleeseen.

Viimeistely: Lopuksi päällystetty osa kiillotetaan tai käsitellään, jotta se olisi entistä lujempi ja sirompi.

Lopputuloksena on osa, jossa on sinkin lujuus yhdistettynä pinnoitusmateriaalin täydellisiin suojaaviin ja esteettisiin ominaisuuksiin. Pinnoitusta voidaan käyttää sekä toiminnalliseen että koristeelliseen käyttöön.

Miksi käyttää kromattuja sinkkivalettuja osia?

Kromaus antaa osalle loistavan, peilimäisen pinnan ja lisää korroosionkestävyyttä, kulutuskestävyyttä ja kaiken kaikkiaan osan pitkäikäisyyttä. Kromipinnoitus ei ole vain kosmeettinen työ sinkkivalukappaleille, vaan se on oikea tapa parantaa valukappaleiden toimivuutta vaativissa ympäristöissä.

Tämä on erityisen arvokasta autoteollisuudessa ja ulkokäyttöön tarkoitetuissa laitteistosovelluksissa, koska kromatusta sinkkivaluosasta tulee erittäin kestävä hapettumista ja ympäristöaltistumista vastaan. Lisäksi kromaus tekee pinnasta sileän ja virheettömän täyttämällä pinnan mikroskooppiset virheet, mikä lisää tuotteen esteettistä ulkonäköä.

Sinkkivalettujen osien kromipinnoitusprosessi

Sinkkivalun pinnoitusprosessi vaatii tarkkuutta, kokemusta ja materiaalin käyttäytymisen tuntemusta. Koska sinkkivaluosat ovat herkempiä happamille ympäristöille kuin teräs- tai kupariosat, sinkkivaluosien pinnoittaminen on vaikeampaa. Katso kromipinnoitussovelluksesta (vaihe vaiheelta).

1. Pinnan valmistelu

Ennen kuin pinnoitus on edes mahdollista, osa on puhdistettava tarkasti, jolloin lika, öljy ja hapettumat poistetaan. Tätä vaihetta varten käytetään yleensä ultraäänipuhdistusta, rasvanpoistoa ja huuhtelua.

2. Etsaus

Koska sinkki on reaktiivinen, pintaan tehdään yleensä pieni syövytys pinnan karhentamiseksi, jotta sinkki on parempi seuraavalle kerrokselle. Kappale suojataan vaurioilta, ja erikoistumisen aikaansaamiseksi käytetään erittäin myrkyllisiä kemikaaleja sisältäviä syövytysliuoksia.

3. Kupari- tai nikkeli-isku

Ensin levitetään ohut kupari- tai nikkelikerros välikerrokseksi. Tämä on tarpeen, koska sinkki voi aiheuttaa huonon tartunnan tai rakkuloita, kun se kromataan suoraan. Lakkakerros muodostaa tartuntapohjan ja parantaa pinnan epätäydellisyyksiä.

4. Nikkelöinti

Tämän jälkeen paksumpi nikkelikerros galvanoidaan iskukerroksen päälle. Suurin osa korroosionkestävyydestä ja pääosa viimeistelystä saadaan tästä.

5. Kromaus

Lopuksi levitetään hyvin ohut (yleensä alle 0,5 mikronin) kromikerros. Tämä ohut kerros on erittäin kova, ja sen ansiosta kerroksessa on tyypillinen, kiiltävä, peilimäinen pinta. Tämän prosessin aikana on erittäin tärkeää, että jokainen kerros on hyvin sidottu, jotta sinkkivalukromipinnoite ei rikkoontuisi.

Miksi sinkityksestä olisi mitään hyötyä?

Sana viittaa siihen, että sinkitys on menetelmä, jossa metallin, kuten teräksen tai raudan, pinnalle galvanoidaan ohut sinkkikerros. Sinkityksen päätarkoituksena on estää perusmetallin korroosio peittämällä se ruosteen ja vaurioitumasta vuorovaikutuksessa ympäristön kanssa, joka koostuu kosteudesta, hapesta ja muista elementeistä.

Seuraavassa esitetään tärkeimmät syyt sinkityksen käyttöön:

Korroosionkestävyys

Arvo: Suolasumutustestaus (ASTM B117) mittaa erinomaisen korroosiosuojauksen, joka saadaan sinkityksellä. Mitä suurempi on pinnoitteen paksuus, sitä parempi on suojaus. Sinkkipinnoitteet, joiden paksuus on noin 8-12 mikronia, suojaavat yleensä jopa 500 tuntia suolasuihkuympäristössä ennen kuin ne alkavat syöpyä. Paksummat pinnoitteet (esim. 20-25 mikronia) voivat tarjota 1000 tuntia tai enemmän korroosionkestävyyttä erittäin äärimmäisissä käyttöolosuhteissa.

Tekniset parametrit:

- Paksuus: Yleensä se on noin 5-25 mikronia (vaatimusten mukaan).

- Suolasumun kestävyys: Jopa yli 500 tuntia ASTM B117 -testausta (kohtalainen ympäristö).

Uhraussuojaus (Itseparantuminen)

Sinkitys on uhrausanodi, joten perusmetalli (yleensä teräs tai rauta) syöpyy ennen sinkkiä. Tämä tarjoaa itsestään paranevan suojan, jossa vaikka pinnoite naarmuuntuisi, altistuva sinkki ruostuu teräksen sijasta. Se pidentää osan käyttöikää ja vähentää korjaustarvetta.

Tekniset parametrit:

- Nykyinen tiheys: Tyypillisesti 1,5-3 A/dm² pinnoitusprosessin aikana tasaisen pinnoitteen aikaansaamiseksi.

- Pinnoituspaksuus: Paksumpi sinkkipinnoite (esim. 25 mikronia) tarjoaa paremman suojauksen.

Pinnan kovuus ja kestävyys

Arvo: Nahkapinnoituksen lisääminen lisää perusteräksen kovuutta ja parantaa pintakovuutta, jolloin se kestää paremmin naarmuja, kulumista ja hankausta. Riippuen käytettävästä pinnoitusprosessista (esim. kiiltävä tai mattapinnoitus) itse pinnoituskerroksen kovuus voi olla 250-500 HV (Vickersin kovuus).

Tekniset parametrit:

- Vickersin kovuus: Yleensä 250-500 HV kirkkaassa sinkityksessä.

- Kulutuskestävyys: Kiinnittimien ja mekaanisten osien pinnoitetut osat ovat 10-25.

Esteettisyys (ulkonäkö ja viimeistely)

Arvo: Sinkitys antaa kiiltävän, sileän ja tasaisen pinnan, joka antaa osille houkuttelevan ulkonäön. Kirkkaan sinkityksen kiilto on kiillotettu ja peilimäinen, kun taas mattaiset sinkkilevyt antavat heijastamattoman pinnan. Pintakäsittely määräytyy halutun visuaalisen lopputuloksen mukaan.

Tekniset parametrit:

- Viimeistelytyypit: Kirkas, matta tai puolikirkas.

- Heijastavuus: Tyypillisesti kiiltävä pinnoitus on peilimäinen, kun taas mattapinnoitus antaa satiinipinnan.

Kustannustehokkuus (kohtuuhintainen suoja)

Arvo: Sinkitys on yksi kustannustehokkaimmista korroosiosuojausmenetelmistä. Sinkitys on paljon halvempaa kuin kromi- tai nikkelipinnoitus, joten se on erinomainen valinta massatuotannossa valmistettaviin komponentteihin. Lisäksi sinkkiä on paitsi runsaasti myös suhteellisen halvalla käsiteltynä, joten valmistajat voivat säästää kustannuksissaan.

Tekniset parametrit:

- Kustannukset neliömetriä kohti: Sinkityksen kustannukset vaihtelevat, mutta ne ovat yleensä $0,10-$0,50 neliöjalkaa kohti, ja nämä kustannukset määräytyvät osan koon, pinnoituspaksuuden ja osan monimutkaisuuden mukaan.

- Prosessin tehokkuus: Sinkitys on nopeaa, ja pienten osien käsittelyaika sinkityskylvyssä on 15-30 minuuttia.

Lämpötilan kestävyys

Arvo: Sinkitys antaa hyvän kestävyyden kohtalaista kuumuutta vastaan. Sinkki itsessään alkaa hajota yli 200-300 °C:n lämpötiloissa, ja sinkityt osat toimivat hyvin noin 150 °C:n lämpötiloissa ennen vikaantumista, mutta ne eivät sovellu silloin, kun suorituskykyä vaaditaan korkeammissa lämpötiloissa, jolloin olisi käytettävä lämpösuojapinnoitteita.

Tekniset parametrit:

- Suurin käyttölämpötila: Tavallinen sinkitys kestää tyypillisesti jopa 150 °C:n (302 °F) lämpötilaa.

- Hajoamislämpötila: Kun lämpötila ylittää 200 °C (392 °F), sinkki alkaa hajota eikä ole enää yhtä tehokas.

Ympäristönäkökohdat

Arvo: Nykyaikaisista sinkitysprosesseista on tulossa ympäristön kannalta puhtaita, kunhan ei käytetä kuudenarvoista kromia ja käytetään kolmenarvoista kromia tai passivointimenetelmiä. Kolmiarvoista kromipinnoitusta käytetään usein yhdessä sinkin kanssa, ja sitä voidaan käyttää myös korroosionkestävyyden parantamiseen ympäristöä vahingoittamatta.

Tekniset parametrit:

- Kuudenarvoinen kromi Vaihtoehdot: Kolmiarvoinen kromipinnoite on ROHS-vaatimusten (vaarallisten aineiden käytön rajoittaminen) mukainen.

- Passivointikerros: Lisäkorroosionkestävyyttä voidaan lisätä lisäämällä sinkkipassivointikerroksia, jotka voivat olla sini- tai keltakromaattiviimeisteltyjä.

Kromauksen tyypit

Sinkkivaluteollisuudessa käytetään useita kromipinnoitustekniikoita, joista kullakin on etunsa vaaditun sovelluksen mukaan. Tavanomaisia kromipinnoitustyyppejä, joita käytetään sinkkivalettujen osien valmistuksessa, ovat kuitenkin koristeellinen kromipinnoitus, kova kromipinnoitus ja kolmiarvoinen kromipinnoitus. Jäljempänä selitetään kukin tyyppi yksityiskohtaisesti:

1. Kirkas kromipinnoitus (koristeellinen kromipinnoitus)

Se on yleisimmin käytetty kromaustyyppi, jota käytetään sinkin painevaletuissa osissa esteettisiin tarkoituksiin. Se tarjoaa erittäin heijastavan, kiiltävän koristeellisen kromauksen, joka parantaa osan visuaalista näyttävyyttä.

Prosessi:

Yleensä kaksivaiheiseen prosessiin kuuluu koristeellinen kromaus.

- Ensimmäinen on nikkelipinnoitus, joka levitetään sinkkivalettuun osaan.

- Nikkelikerroksen päälle levitetään ohut määrä kromia.

Koristelussa kromikerroksen paksuus on yleensä 0,2-2 mikronia. Tämä ohut kerros riittää hyvään pintakäsittelyyn ja antaa jonkinlaisen suojan korroosiota ja kulumista vastaan.

Sovellukset:

- Huonekalujen osat, esimerkiksi puskurit, verhoilukappaleet, säleikön kehykset.

- Talon kalusteet, kuten hanat, ovenkahvat jne.

- Kulutustavarat (esim. sisustustarvikkeet, elektroniikkalaitteet).

Edut:

- Erittäin kiiltävä ja heijastava viimeistely.

- Esteettisten komponenttien korroosionkestävyys.

- Se antaa pysyvän ulkonäön tarvitsematta paljon huoltoa.

2. Kovakromaus

Suurin osa kovakromauksesta tehdään toiminnallisista syistä, ei esteettisistä syistä. Käytetyn pinnoitusprosessin muutoksilla saadaan aikaan paksumpi ja sitkeämpi kromipinnoite, joka on kovempi, kulutusta kestävämpi ja säilyy paremmin korkeissa lämpötiloissa.

Prosessi:

- Kovakromaus tarkoittaa yleensä jonkinlaista paksua kromikerrosta (5-50 mikronin paksuista), joka levitetään sinkkivaluosaan.

- Kun koristeellinen kromaus edellyttää nikkelikerrosta kromipinnoitteen alla tartunnan aikaansaamiseksi, kova kromaus ei edellytä sitä, mutta siinä voidaan käyttää ohutta kupari- tai nikkelikerrosta tartunnan aikaansaamiseksi.

Sovellukset:

- Teollisuuskomponentit (esim. männät, hydraulisylinterit)

- Korkean kitkan omaavat (esim. nokka-akseli, moottorin osat) autonosat

- Rullat, muotit, akselit (työkalut ja koneenosat)

Edut:

- Parempi kulutuskestävyys ja kovuus.

- Korroosionkestävyyden parantaminen korroosiolle alttiissa ympäristöissä.

- Se toimii paremmin korkean rasituksen olosuhteissa, esimerkiksi auton moottorissa tai kammiossa.

3. Kolmiarvoinen kromaus

Kuusiarvoinen kromipinnoitus on perinteinen pinnoitusmenetelmä, mutta se on uusi ja puhtaampi pinnoitusmuoto, kolmearvoinen kromipinnoitus. Siinä kuusiarvoisen kromin sijasta tämä kerros korvataan ohuella kromikerroksella, joka on peräisin kolmenarvoisen kromin suolaliuoksesta.

Prosessi:

- Kolmiarvoisen kromiliuoksen levittämiseen käytetään sähköpinnoitusprosessia samalla tavalla kuin perinteistä kromausta.

- Paksumpi pinnoitus on yleensä 0,2 ~ 0,5 mikronia koristetarkoituksiin, kun taas muissa teollisissa sovelluksissa pinnoitus voi olla jopa yli 1,0 mikronia.

Sovellukset:

- Autojen osat (esim. koristelistat, sisustuskomponentit)

- Kulutustavarat (esim. keittiö- ja kylpyhuonekalusteet).

- Teolliset sovellukset (esim. kiinnittimet, hydrauliikkajärjestelmät).

Edut:

- Ei sisällä kuudenarvoisen kromin myrkyllisiä ominaisuuksia.

- Se tarjoaa samanlaisen kiiltävän viimeistelyn ja korroosionkestävyyden kuin perinteinen kromaus.

4. Sinkki-nikkeli-koboltti-kromipinnoitus (hybridipinnoitus)

Kyseessä on tavallista kromausta kehittyneempi kromaustyyppi, jossa kromi on korvattu sinkillä, nikkelillä ja koboltilla, ja nämä elementit tarjoavat erinomaisen korroosiosuojauksen erityisesti ankarissa ympäristöissä. Kromikerros levitetään nikkeli- ja kobolttiseoksen päälle, jotta parannetaan osan yleistä kestävyyttä ja kulutuskestävyyttä.

Prosessi:

- Kappaleeseen levitetään sinkki-nikkeliseos, joka puolestaan pinnoitetaan ensimmäisen kerroksen päälle.

- Sitten se kromataan, koska se lisää toisen suojakerroksen.

Sovellukset:

- Autoteollisuuden komponentit (esim. jousituksen osat, moottorin osat)

- Raskaat koneet ja teollisuuslaitteet

- Osat, jotka ovat alttiina suolavedelle tai kostealle ympäristölle.

Edut:

- Parempi korroosionkestävyys osissa, jotka toimivat suolaisen ja kostean ympäristön kaltaisissa ympäristöissä.

- Parempi kulumisen ja kitkan kestävyys.

- Se on pitkäkestoisempi viimeistely, jolla on korkea kestävyys.

5. Koristeellinen / matta kromipinnoitus

Koristeellinen kromaus on samanlainen kuin matta kromaus, joka on heijastamaton, mutta satiinipintainen. Tämä pintakäsittely on tasaisempi ja pehmeämmän näköinen kuin kiiltävä kiiltävä kromipinnoitus, mutta se tarjoaa pinnoituksen korroosionkestävyysedut.

Prosessi:

Tämä on samanlainen kuin koristeellinen kromaus, paitsi että kromikerros levitetään, minkä jälkeen pinta viimeistellään mattapintaiseksi käyttämällä erikoiskäsittelyä, kuten hiontakäsittelyä tai hallittua galvanointia.

Sovellukset:

- Autojen sisäosat (esim. kojelaudan osat, nupit, painikkeet).

- Pidettiinkö käyttäjäelektroniikasta ja laitteista, joissa näkyi vähemmän eläväinen viimeistely?

- Teollisuudessa käytettävät osat, jotka tarvitsevat matalampaa pintakäsittelyä mutta silti suojaa.

Edut:

- Pehmeämpi estetiikka sopii erityisiin suunnitteluvaatimuksiin.

- Säilyttää korroosionkestävyyden ja kestävyyden.

- Se tarjoaa ainutlaatuisen mattapintaisen tekstuurin tinkimättä suorituskyvystä.

Kromipinnoitus, sinkkivaluosat ja -työkalut

Sinkkivalettujen osien kromausprosessiin tarvitaan muutamia työkaluja ja laitteita. Niitä käytetään osien valmisteluun, pinnoittamiseen ja viimeistelyyn. Seuraavassa on erittely kromauksessa käytettävistä työkaluista.

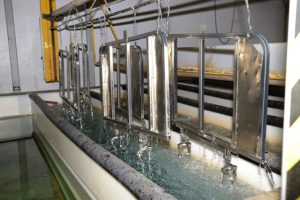

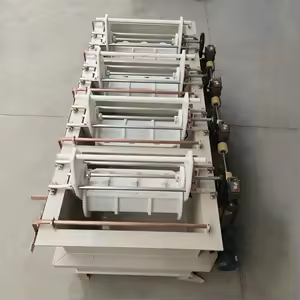

1. Galvanointisäiliö (Galvanointisäiliö)

Tämä on säiliö, jossa galvanointiprosessi tapahtuu, ja sitä kutsutaan yleisesti pinnoitussäiliöksi. Se on pinnoitusliuoksen pidin, jossa säilytetään pinnoitusliuosta, kuten kromihappo- tai kolmiarvoista kromiliuosta, ja joka toimii ympäristönä, jossa kromi voidaan pinnoittaa sinkkivalettuun osaan.

Työkalut/osat:

- Kromihappo (tai kolmiarvoinen kromi) -elektrolyyttiliuos (perinteiseen kromaukseen tai ympäristöystävällisiin vaihtoehtoihin).

- Jos liuoksen lämpötila halutaan pitää oikealla tasolla (45-60 °C), käytetään lämmityselementtejä.

- Sähköinen: Tarvitaan pistorasia, jotta voidaan ottaa virta, joka käynnistää galvanoinnin säiliössä.

- Tämä tapahtuu anodilla (sähkökennon positiivisena elektrodina toimiva elektrodi, kuten metallilatauselektrodi), joka on tyypillisesti platina- tai lyijyseosteinen elektrodi, ja katodilla (pinnoitettava sinkkivaluosa).

Toiminto

Sinkkivalukappale upotetaan liuokseen, ja sähkövirta johdetaan kylvyn läpi, jolloin kromi-ionit laskeutuvat kappaleen pinnalle.

2. Virtalähdeyksikkö (tasasuuntaaja)

Nyt puhutaan galvanoinnissa käytettävästä virtalähteestä (tasasuuntaajasta), joka muuntaa vaihtovirran (AC) tasasähköksi (DC) galvanointia varten.

Toiminto:

- Tasasuuntaaja tuottaa tasaista ja säännöllistä tasavirtaa pinnoitussäiliöön.

- Elektrolyyttinen prosessi tapahtuu, ja virta ohjaa elektrolyyttistä prosessia, jossa kromi-ionit pelkistyvät ja laskeutuvat kappaleen pinnalle.

- Se pitää virran ja jännitteen alhaalla, jotta pinnoituksen paksuus ja laatu saavuttavat halutun tason.

- Erityisesti kromipinnoitus vaatii oikeaa sähkövirtaa, joka tarkoittaa tasaista virtausta, jotta prosessi onnistuisi.

3. Anodikori tai -sauvat

Anodikori tai -sauvat pitävät anodimateriaalin pinnoitussäiliössä. Yleensä anodina käytetään lyijyä, platinaa tai grafiittia pinnoituskylvyssä pinnoituskylvyn tyypin mukaan.

Toiminto:

- Galvanoinnin aikana anodi vapauttaa kromi-ioneja liuokseen.

- Sinkkivaletun osan pinnoituksen aikana se liukenee kylpyyn ja on käytettävissä jatkuvana lähteenä pinnoitusprosessin ylläpitämiseksi.

4. Puhdistustyökalu

Jotta kromikerros tarttuu kunnolla, sinkkivaletut osat on puhdistettava perusteellisesti ennen pinnoitusprosessin aloittamista. Tässä prosessissa käytetään useita puhdistustyökaluja:

Jotta kromikerros tarttuu kunnolla, sinkkivaletut osat on puhdistettava perusteellisesti ennen pinnoitusprosessin aloittamista. Tässä prosessissa käytetään useita puhdistustyökaluja:

a. Ultraäänipuhdistin

Ultraäänipuhdistimessa käytetään nesteessä olevia korkeataajuisia ääniaaltoja lian, öljyn ja muiden epäpuhtauksien poistamiseen osien pinnalta.

Toiminto:

- Epäpuhtaudet poistetaan painevaletun osan pinnalta varovasti ultraäänipuhdistimen puhdistusliuokseen luomien pienten kuplien avulla.

- Tätä käytetään puhdistamaan kappaleen kohdat, joihin ei pääse käsin, joihin on vaikea päästä käsiksi tai jotka ovat hyvin monimutkaisia ennen pinnoitusta.

b. Happokastekylpy

Yleinen tapa syövyttää tai aktivoida kappaleen pinta ennen pinnoitusta on kastaa se happokylpyyn.

Toiminto:

- Yleisenä happona käytetään yleensä rikkihappoa tai suolahappoa.

- Tämä happokylpy auttaa poistamaan oksidit ja muut epäpuhtaudet painevalupinnasta, jotta kromikerros kiinnittyy kunnolla.

5. Huuhtelusäiliöt

Ne ovat huuhtelusäiliöitä, joissa osat huuhdellaan puhtaiksi kemikaaleista, öljyistä tai puhdistusliuoksista, joiden kanssa ne ovat olleet kosketuksissa puhdistuksen jälkeen, mutta ennen niiden kastamista pinnoitusliuokseen.

Toiminto:

- Eri vaiheissa käytetään vesihuuhtelusäiliöitä sen varmistamiseksi, että kappaleeseen ei jää puhdistus- tai syövytysainejäämiä.

- Yleensä osat huuhdellaan DI-vedellä (deionisoidulla vedellä) kontaminaation estämiseksi tai galvanointiprosessin häirinnän estämiseksi.

6. Nikkelipinnoitussäiliö (valinnainen)

Monissa tapauksissa, kuten ruostumattomassa teräksessä, ennen kromausta tehdään nikkelikerros tartunnan ja viimeistelyn parantamiseksi. Tämä vaihe suoritetaan nikkelöintisäiliössä.

Nikkelipinnoitussäiliö on kuten kromipinnoitussäiliö, mutta siinä on nikkelielektrolyyttiliuos, kuten nikkelisulfaatti tai nikkelikloridi.

Toiminto:

- Ensin osa pinnoitetaan nikkelillä, jotta sinkkivaletun osan ja kromikerroksen välinen sidos paranee.

- Jotta koristeellinen kromaus olisi sileä ja houkutteleva, se edellyttää usein nikkelöintiä.

7. Kiillotustyökalut

Kun kromipinnoitus on tehty, käytetään kiillotustyökaluja lopullisen pinnan viimeistelemiseksi. Ne voivat olla mekaanisia tai manuaalisia vaaditun viimeistelyn mukaan:

a. Puhdistuskoneet

Kiillotuskoneessa käytetään kiillotuskiekkoa, joka pyörii hioma-aineella kromatun pinnan kiillottamiseen.

Toiminto:

- Pinnoituksen jälkeen suoritetaan kiillotus tai kiillotus, jolla poistetaan puutteet, tasoitetaan pinta ja saadaan kiiltävä pinta.

- Kiillotusaineet hiotaan puuvillasta, huovasta tai synteettisistä kuiduista valmistetuilla hiomalaikoilla.

b. Hiomatyynyt ja kiillotusliinat

Manuaalinen kiillotus tehdään käyttämällä hiomatyynyjä ja kiillotusliinoja pienemmissä osissa tai monimutkaisilla alueilla, joihin ei ole mahdollista päästä kiillotuskoneella.

Toiminto:

- Nämä työkalut edistävät suuresti hyvän viimeistelyn aikaansaamista ilman pinnankarheutta tai kromipuutteita, jotka voivat jäädä jäljelle galvanoinnin jälkeen.

- Lisäksi he käyttävät mattapintaista pintaa silloin, kun tarvitaan heijastamatonta pintaa.

8. Paksuusmittari (mikrometri)

Pinnoitusprosessin jälkeen kromikerroksen paksuus mitataan paksuusmittarilla tai mikrometrillä.

Pinnoitusprosessin jälkeen kromikerroksen paksuus mitataan paksuusmittarilla tai mikrometrillä.

Toiminto:

- Auttaa meitä varmistamaan, että kromikerros on sopivalla alueella haluamaamme sovellukseen.

- Työkalulla varmistetaan, että kromikerros on tasalaatuinen ja että kromikerroksen käyttötavoilla varmistetaan haluttu korroosionkestävyys ja ulkonäkö.

9. Lämpötila- ja pH-monitorit

Kromipinnoitusta varten ihanteellisen lämpötilan, pH:n ja liuosolosuhteiden varmistamiseksi käytetään lämpötilamittareita ja pH-mittareita pinnoitusliuoksen seurantaan prosessin aikana.

Toiminto:

- Tasalaatuisten pinnoitustulosten ylläpitäminen on erittäin tärkeää lämpötilan ja pH-tason kaltaisten tekijöiden osalta.

- Kromaukseen käytettävän liuoksen pH:n on oltava tiukalla alueella (yleensä 1,8-2,2), jotta kromaus onnistuu ja kirkkaus säilyy.

- Liuoksen lämpötila pidetään yleensä noin 45-60 °C:ssa eri pinnoitustyypeissä.

Sovellukset teollisuudessa

Sinkkivalettujen komponenttien pinnoittamisen etuja käytetään monilla teollisuudenaloilla.

Autoteollisuus

Sinkkivaluosien kromausta käytetään usein lisäämään tyyliä sekä antamaan valuosille lisäkestävyyttä tien roskia, kosteutta ja lämpötilan muutoksia vastaan. LVI- ja kylpyhuonekalusteet.

Kromi ei syövy, ja sen pinta on helposti puhdistettavissa, minkä ansiosta se kestää korroosiota, joten sitä käytetään hanoissa, suihkupäissä ja kaikissa putkisto- ja kylpyhuonekalusteissa.

Viihde-elektroniikassa

Pinnoitussinkkivalulla valmistetaan tarkkuusosia, jotka ovat johtavia ja kestäviä muun muassa kaukosäätimiin, latureihin ja liittimiin.

Huonekalut ja koriste-esineet

Olipa kyseessä sitten laatikonvetäjä tai valaisin, voit olla varma, että tämäntyyppiset kappaleet pysyvät kiiltävinä iät ja ajat!

Kromattujen sinkkivalettujen osien edut

1. Kestävyys

Yksi suurimmista eduista kromilla pinnoitetuissa sinkkivalukappaleissa on se, että niiden kuluminen, korroosio ja fyysiset vauriot ovat paljon suurempia. Kromi suojaa osaa naarmuuntumiselta, hapettumiselta ja pistesyöpymiseltä.

2. Estetiikka

Kromi ei ole kiiltävä tai viimeistelty vertaansa vailla. Jopa edullisemmissa materiaaleissa, kuten sinkissä, se antaa ensiluokkaisen ulkonäön, mikä tekee siitä kuluttajille mieluisan tuotteen.

3. Tarkkuus

Sinkkivalulla on mahdollista saavuttaa suuri mittatarkkuus, ja lisäpinnoitus tekee tuotteesta paremman näköisen ilman, että tiukat toleranssit kärsivät.

4. Kustannustehokkuus

Sinkki on paljon edullisempi materiaali kuin esimerkiksi ruostumaton teräs tai messinki, mutta kromipinnoittamalla se saadaan aikaan korkealaatuinen ulkonäkö ja suorituskyky murto-osalla hinnasta.

5. Ympäristön kannalta vakaa

Kosteus, UV-altistus ja lämpötilan muutokset eivät vahingoita asianmukaisesti pinnoitettuja osia, koska ne kestävät näitä asioita paremmin kuin pinnoittamattomat osat.

Haasteet ja näkökohdat

Vaikka prosessin etuna on se, mitä paljon, sinkkivalun kromipinnoituksessa on muutamia haittapuolia.

Pinnan huokoisuus

Sinkkivalukappaleet ovat huokoisia. Ilman oikein valittua välikerrosta g osa voi saada rakkuloita pinnoituksen aikana.

Yhteensopivuus

Kaikkia sinkkiseoksia ei kromaata yhtä menestyksekkäästi. Joidenkin koostumusten on käytävä läpi jonkinlainen prosessi, jolla estetään kuoriutuminen ja halkeilu pakkaamisen ja kuljetuksen aikana.

Ympäristönsuojelun vaatimustenmukaisuus

Ympäristömääräykset ovat saaneet yritykset korvaamaan perinteiset kuusiarvoisen kromin prosessit kolmearvoisella kromilla. Ne ovat turvallisempia, mutta ulkonäössä ja suorituskyvyssä voi olla eroja. Hylkäämisen kustannukset

Korkea hylkäysprosentti tekee laadunvalvonnasta tärkeän, sillä virheellinen pinnan esikäsittely tai galvanointitekniikka voi aiheuttaa tämän.

Laadunvalvonta sinkkipinnoituksessa Sinkkipuristusvalu

- Valmistajien on investoitava seuraaviin seikkoihin varmistaakseen laadukkaan kromatun sinkkivalukappaleen valmistuksen.

- Pinnoitus pintatarkastuksen jälkeen, ja sitten se puhdistetaan uudelleen ilmapuhalluksella lopullista pintatarkastusta varten.

- Yhtenäisen levityksen luotettavuus vahvistetaan paksuuden testauksella.

- Kerrosten kiinnittymisen tarkistamiseksi tehdään tartuntatestejä

- Korroosionkestävyyden testaaminen u kuten suolasumutustestit

- Virheitä ja eräkohtaista yhdenmukaisuutta vähennetään automaation, puhdastilojen ja luotettavien toimittajien käyttämien kehittyneiden kemiallisten menetelmien seurannan avulla.

Kromattujen sinkkivalujen tulevaisuus

Korroosionkestävyyden, tuotesuunnittelun ja seoksen kestävyyden korostuminen lisää kromipinnoitettujen ja sinkkivalettujen osien kysyntää. Ala muuttuu nopeasti, koska perinteisen kromin tilalle on kehitetty uusia pinnoitustekniikoita ja ympäristöystävällisiä korvaavia aineita.

Lisäksi sinkkipinnoitusinnovaatiot mahdollistavat nyt sellaisten hybridipinnoitteiden kehittämisen, joissa yhdistyvät kromin parhaat ominaisuudet ja joko antimikrobiset tai sormenjälkiä estävät ominaisuudet; ominaisuuksia, joita kromilla ei ole. Tämä on tärkeää erityisesti terveydenhuollossa ja muissa paljon kosketusta vaativissa kuluttajatuoteryhmissä.

Päätelmä

Kromipinnoituksen kautta sinkkivalu osat, se tarjoaa molempien maailmojen parhaat puolet: korkean tarkkuuden ja alhaiset valmistuskustannukset, jotka on kääritty ensiluokkaiseen viimeistelyyn ja kestävään suorituskykyyn. Prosessi on asiantuntemusta ja laadunvalvontaa vaativa, mutta tuloksena syntyvät osat ovat hyvin yleisiä esteettisissä, korroosionkestävyydeltään ja mekaaniselta luotettavuudeltaan vaativissa teollisuussovelluksissa.

Hahmottelemalla sinkkivalun kromipinnoituksen edut, haasteet ja parhaat käytännöt valmistajat voivat valmistaa parempia ja pitkäikäisempiä tuotteita, jotka erottuvat kilpailijoista markkinoilla. Kyky hyödyntää sinkkivalua ja kromausta tekee siitä yhden tuotannon tukipilareista nykypäivän modernissa valmistuksessa, koska sen kanssa ei voi mennä vikaan, olipa kyse sitten toiminnallisesta osasta tai koristeellisista aksenteista.

Usein kysytyt kysymykset:

1: Mikä on syy kromaukseen sinkkivaluosissa?

Sinkkivalettuja osia parannetaan erityisesti kromipinnoituksella, koska tällaisen pinnoitteen ansiosta niiden pinnan kestävyys, korroosionkestävyys ja ulkonäkö paranevat autoteollisuudessa, elektroniikassa tai koristeellisessa käytössä.

2: Miten sinkkivalu kromataan?

Se puhdistaa osan, levittää pienen määrän kuparia tai nikkeliä, levittää nikkeliä korroosionkestävyyden takaamiseksi ja levittää sitten hyvin ohuen kromikerroksen kiiltäväksi ja kovaksi pinnoitteeksi.

3. Mitä haasteita on sinkkivalettujen osien pinnoittamisessa?

Haasteita aiheuttavat pinnan huokoisuus ja huoli kerrosten välisestä kunnollisesta tartunnasta sekä itse perinteiseen kromausprosessiin liittyvät haasteet, erityisesti ympäristönäkökohdat.

4) Kuinka kauan kromipinnoitus kestää sinkkivaletuissa osissa?

Hyvän kunnossapidon ansiosta kromipinnoituksen odotettu käyttöikä on 5-10 vuotta ja enemmänkin, riippuen siitä, miten se altistuu ympäristölle ja kromipinnoitusprosessin laadusta.

0 kommenttia