Oletko koskaan miettinyt, miten tarkalleen ottaen nuo auton moottorin tai puhelimen kotelon monimutkaiset ja monimutkaiset metalliosat valmistetaan niin tarkasti? Koska olen työskennellyt valmistuksen parissa tuotantolinjoja ja muotteja pyörittäen, jotta ne saisivat aikaan parhaan mahdollisen tuloksen, voin sanoa teille, että niillä on hiljainen kumppani, painevalu. Tämä on muuttanut tapaa, jolla valmistamme kestäviä ja monimutkaisia osia kustannustehokkaasti ja nopeasti.

Muottiinvalussa painetaan sulaa metallia uudelleenkäytettävään muottiin, ja sillä tuotetaan osia, jotka ovat tehokkaita, yksityiskohtaisia ja viimeisteltäviä mahdollisimman pienellä viimeistelyllä. Se on yksi tukipilareista esimerkiksi autoteollisuudessa, ilmailu- ja avaruusteollisuudessa tai kulutuselektroniikassa. Tässä oppaassa tutustumme painevalun sisäiseen toimintaan, sen esiintymiseen historiassa ja sen kehitykseen tulevaisuudessa. Voit olla asiantuntijainsinööri tai pelkkä utelias lapsi, ja sinulla on paljon kaivettavaa.

Mikä on painevalu

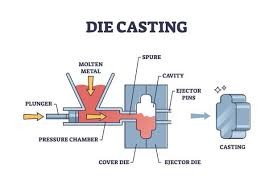

Muottiinvalu on pohjimmiltaan metallivaluprosessi, jossa nestemäinen metalli pakotetaan teräsmuottiin tai muottiin suurella nopeudella ja paineella. Näin muodostuu erittäin tarkkoja ja viimeisteltyjä komponentteja. Verrattuna muihin valumenetelmiin, joissa muotin täyttäminen perustuu painovoimaan, painevalutekniikka pakottaa muotin jokaiseen rakoon ja onteloon, mikä vähentää mahdollisia virheitä, kuten ilmakuplia.

Kuuma sula alumiini tai sinkki pakotettiin tiukasti työstettyyn muottiin. Kun se on jäähtynyt, tarvitaan tavallisesti vain jakaminen, ja nopea leikkaus on yleensä ainoa tarvittava asia. Tämä on hyvin järjestelmällinen menetelmä, jolla luodaan suuria määriä samoja kappaleita, joten se soveltuu hyvin massatuotantoon.

Muottiinvalussa on toistuvia kykyjä, ja tämä on kokemukseni tehtaan lattioilla. Pystyt pumppaamaan tuhansia osia +-0,005 tuuman toleranssin sisällä. Ei pelkästään nopeus, vaan myös johdonmukaisuus, jota muut prosessit tuskin saavuttavat.

Die Castingin historia

Muottiinvalu ei syntynyt itsestään, vaan se sai alkunsa 19. vuosisadan alussa. Varhaisimmat patentit olivat noin vuonna 1838 valettuja konevaluja, joita käytettiin painokoneissa. Tuolloin ne olivat pelkkiä lyijyn ja tinan seoksia, joita sovellettiin lähinnä kustannusteollisuudessa.

Eteenpäin 20. vuosisadan alkupuolelle, jolloin sinkki ja muut matalasti sulavat metallit tulivat mukaan peliin esimerkiksi vuonna 1907 patentoidun kuumakammiokoneen kaltaisten keksintöjen myötä. Ensimmäinen ja toinen maailmansota vauhdittivat niiden käyttöä, koska armeijat tarvitsivat nopeita ja kestäviä komponentteja aseisiin ja ajoneuvoihin. Sodan jälkeinen autobuumi 1950-luvulla vakiinnutti painevalun aseman yrityksessä.

Seitsemänkymmentäluvulle tultaessa alumiini kasvoi voimakkaasti. painevalu parannettujen seosten ja tietokoneavusteisen suunnittelun ansiosta. Sama vanha tarina evoluutiosta, jossa materiaaleja ja teknologiaa muutetaan muuttamatta sen perusluonnetta.

Die Casting -tyypit

Kevyiden ja kestävien komponenttien valmistuksessa käytettävien kuumakammio- ja kylmäkammiomenetelmien vertailu

Kuuma kammio Die Casting

Kuumakammiossa painevalussa ruiskutyyppi upotetaan nestemäiseen metalliin. Tässä menetelmässä käytetään seoksia, joilla on alhainen sulamispiste, esimerkiksi sinkkiä, magnesiumia ja lyijyä. Sen ensisijainen etu on, että sen sykliajat ovat hyvin lyhyitä ja tuotannon tehokkuus on korkea.

Kylmäkammion painevalu

Kylmäkammiossa tapahtuvaa painevalua käytetään korkeammin sulavien metallien, kuten alumiini- ja kupariseosten, työstämiseen. Tässä prosessissa sula metalli kaadetaan ruiskukammioon ja ruiskutetaan väkisin muottiin. Tätä menetelmää suositaan, koska se kestää kohonnutta lämpötilaa vahingoittamatta laitteita.

Valuprosessi vaihe vaiheelta

Muotinvalun vaiheet, mukaan lukien muotin valmistelu, ruiskutus, jäähdytys ja kestävien komponenttien ulosheittäminen.

Hidastamme painevalumenettelyä hallittaviin vaiheisiin. Se on kuumuuden, jännityksen ja tarkkuuden orkesteri, jonka olen joutunut järjestämään niin monta kertaa.

Valmistele ensin matriisi

Molemmat puoliskot sovitetaan valukoneeseen. Näiden muottien pinnalle levitetään irrotusainetta tarttumisen estämiseksi.

Sulata metalli

Seokset sulatetaan uunissa nestemäiseen tilaan, joka on noin 700-1 200 F seoksesta riippuen.

Ruiskutus seuraa

Mäntä joko pakottaa metallin lämmitettyyn kammioon tai kaataa sen ensin kylmään. Siinä järjestyksessä millisekunneissa se täytetään korkealla paineella ( 1 00020 000 psi ).

Jäähdytys ja jähmettyminen

Muotin nopeutta nopeutetaan vesi- tai öljykanavilla, jotka kovettavat nesteen kiinteäksi muutamassa sekunnissa.

Heitto

Osa työnnetään ulos nastojen muodossa. Poistetaan spekulaattorin sisältö toissijaisessa toiminnassa, kuten flashissa.

Viimeistely:

Tämä voi sisältää koneistusta, maalausta tai pinnoitusta ulkonäön ja toiminnallisuuden osalta. Koko ajan tehdään laadunvalvontaa, jolla varmistetaan, ettei virheitä ole. Kyseessä on erittäin nopea kiertokulku, jonka aika kuluu alle minuutissa ja joka voidaan helposti skaalata tuotantoon.

Die Casting -tekniikassa käytettävät materiaalit

Yleiset painevalumateriaalit, kuten alumiini, sinkki, magnesium ja kupariseokset, tarkkuusvalmistukseen.

Muotovalun vahvuus on monien metallityyppien monikäyttöisyys. Alumiini on ykkönen, koska se on kevyt eikä se syöpynyt. Mieti autoja, jotka ovat huomanneet, että niitä on helppo kuljettaa lisäämättä painoa, kun käytetään alumiinipyöriä tai kannettavia runkoja.

Sinkki: Sinkki on toinen suosikki: se on halpaa valaa, se on helposti valettavissa ja se päätyy hienompiin efekteihin, kuten lukkoihin tai hammaspyöriin. Se on erittäin vakaa mitoiltaan ja se voidaan pinnoittaa kromin kaltaiseksi.

Magnesium: Magnesium on kirkas metalli, kun on kyse kevyistä vaatimuksista, kuten sähkötyökaluista tai lentokoneiden osista. Se on kevyin rakennemetalli, mutta sitä on käsiteltävä varovasti, koska se on syttyvää.

Kupari: Sähkökomponentit johtavat ja kestävät elinkaarensa kupariseoksia käyttämällä. Messingin ja pronssin muunnoksia käytetään koriste-esineinä.

Kokemus on osoittanut, että materiaalien valinta vaikuttaa kaikkiin muotin käyttöikää ja kappaleen käyttäytymistä koskeviin näkökohtiin. Älä koskaan unohda ajatella sellaisia seikkoja kuin sulamispiste, juoksevuus ja hinta. Uudet seokset, kuten piillä rikastettu alumiini, vievät lämmönkestävyyden rajat.

Die Casting -tekniikan edut

Miksi painevalu on parempi kuin muut tekniikat? Meidän pitäisi luetella syyt, miksi se on täynnä etuja, jotka tekevät siitä valmistuksen jättiläisen.

-

- Aluksi tarkkuus: Osat valmistetaan pienillä toleransseilla ja sileillä pinnoilla, ja usein lisätyöstö on vältettävissä. Tämä säästää aikaa ja rahaa.

- Toinen voitto on korkea tuotantoaste. Heti kun kone on valmis, on mahdollista valmistaa tuhansia kappaleita päivässä pienellä vaihtelulla.

- Monimutkaiset geometriat? Ei ongelmaa. Muottiinvalu onnistuu alileikkauksilla, ohuilla seinämillä ja monimutkaisilla muotoiluilla, jotka eivät onnistuisi hiekkavalussa.

- Materiaalien tehokkuus näkyy myös siinä, että jätettä ei synny paljon, koska ylimääräinen metalli voidaan kierrättää. Lisäksi osat ovat kovia ja niillä on hyvät mekaaniset ominaisuudet.

- Kustannuksiltaan yksikkökustannukset laskevat huomattavasti, kun suuria määriä ajetaan, ja ne ylittävät huomattavasti työkaluinvestoinnit.

- Muottiinvalun nopeus ja tarkkuus ovat lyhentäneet moottorikoteloiden toimitusaikaa viikoilla todellisessa tilanteessa, kuten itse olen kokenut. Se on myös ympäristöystävällistä ja kuluttaa vähemmän energiaa kuin taonta.

Die Casting -menetelmän haitat

-

- Menneisyydessä ei ole mitään virheetöntä, eikä painevalu ole poikkeus. Muottien käynnistysmaksut voivat olla korkeat, yleensä 10 000-100 000 euroa, mikä lannistaa pienimuotoisia hankkeita.

- Usein ongelmana on huokoisuus: Se voi aiheuttaa joissakin osissa heikentymistä, mutta tämä voidaan korjata tyhjiömenetelmillä.

- Sillä voidaan käsitellä pääasiassa vain värimetalleja; korkeasulavia rautoja ei voida käsitellä ilman erikoislaitteita.

- Dielektrisen hopean kuluminen on suurempaa kuin alumiinin, ja se vaatii huoltoa.

- Kokorajoitusta sovelletaan, koska erittäin suuret osat vaativat jättimäisiä koneita, jotka lisäävät kustannuksia.

- Kokemukseni mukaan nämä haitat häviävät suurissa sarjoissa, vaikka prototyypeissä muut tekniikat, kuten 3D-tulostus, voivat olla parempia.

Die Casting VS Muut valumenetelmät

painevalu verrattuna hiekkavaluun, investointivaluun ja painovoimavaluun tehokkuuden ja tarkkuuden korostamiseksi

Pienet volyymit ovat edullisempia hiekkavalun avulla, mutta ne vaativat karheita pintoja, joita ei voida työstää. Pienet osat saadaan hyvin aikaan tarkkuusvalulla, joka on hitaampaa ja kalliimpaa. Kokillavalu voittaa nopeasti volyymivalun, mutta se on aluksi kalliimpaa. Kestomuottivalu on samanlaista, mutta se on painovoimavalua, mikä johtaa useampien virheiden syntymiseen.

| Valumenetelmä | Tuotannon nopeus | Tarkkuus ja pintakäsittely | Kustannusrakenne | Parhaat käyttötapaukset | Rajoitukset | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Die Casting | Erittäin korkea ihanteellinen massatuotantoon | Erinomainen tarkkuus, sileä pinta, tiukat toleranssit | Korkeat alkuvaiheen työkalukustannukset, alhaiset yksikkökohtaiset kustannukset mittakaavassa. | Monimutkaisten metalliosien suursarjatuotanto | Korkeat alkukustannukset; rajoitettu ei-rautametalleihin. | |||||

| Hiekkavalu | Alhainen tai kohtalainen | Pieni tarkkuus, karkea pinta, joka vaatii koneistusta | Alhaiset aloituskustannukset, korkeammat viimeistelykustannukset | Pienet sarjat tai suuret osat, prototyyppien valmistaminen | Huono pintakäsittely, vähemmän mittatarkkuutta | |||||

| Sijoitusvalu | Matala | Erittäin korkea monimutkaisuus ja hyvä pintakäsittely | Korkeat osakohtaiset kustannukset, hitaampi prosessi | Pienet, monimutkaiset osat, joissa on hienoja yksityiskohtia | Hitaampi tuotanto; kallista suurille volyymeille | |||||

| Kestomuottivalu | Kohtalainen | Parempi kuin hiekkavalu, epätarkempi kuin painevalu | Kohtalaiset työkalukustannukset | Yksinkertaisten muotojen keskisuuri tuotanto | Painovoimainen prosessi johtaa korkeampaan vikamäärään |

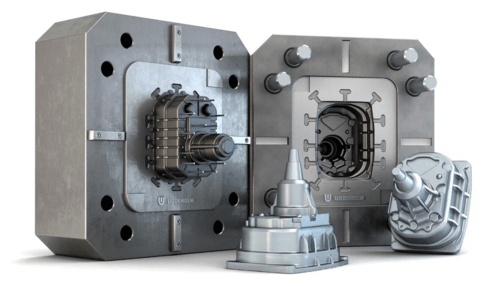

Työkalujen ja muottien suunnitteluun liittyvät näkökohdat

painevalutyökalujen ja muotin suunnitteluun liittyvät tekijät, kuten muotin kestävyys, jäähdytysjärjestelmät ja mittatarkkuus.

Muotin suunnittelu on erittäin tärkeää painevalussa. Käytämme suuren osan asiantuntemuksestamme sellaisten muottien kehittämiseen, jotka mahdollistavat maksimaalisen metallivirtauksen, tehokkaan jäähdytyksen ja työkalun pitkän käyttöiän. On myös tärkeää, että asianmukainen tuuletus, porttijärjestelmät ja lämmönhallinta ovat tekijöitä, jotka vaikuttavat lopputuotteen laatuun. Hyvät työkalut eivät ainoastaan paranna osien tasalaatuisuutta vaan myös lisäävät tuotantoprosessin elinkaarta, joten painevalu on pitkällä aikavälillä halvempi menetelmä.

Laadunvalvonta painevalussa

Valuprosessiin kuuluu tiukka laadunvalvonta. Otamme käyttöön tiukat tarkastussopimukset, kuten mittatarkastukset, röntgentestaus ja mekaanisten ominaisuuksien analysointi. Tällaiset toimet takaavat, että jokainen komponentti on alan vaatimusten mukainen tai jopa sitäkin parempi. Monimutkaisten valvontajärjestelmien avulla voimme havaita prosessipoikkeamat ajon aikana, mikä edistää luotettavuutta ja vähentää romun määrää.

Ympäristö- ja talousvaikutukset

Nykyaikaisessa painevalussa keskitytään myös kestävyyteen. Omiin toimintoihimme kuuluu myös ylijäämämetallin kierrättäminen, energian maksimaalinen käyttö tuotantokierrossa jne. Muottien uudelleenkäyttö ja materiaalihukan vähentäminen voivat auttaa sekä ympäristövastuun että taloudellisen tehokkuuden aikaansaamisessa. Kustannusten kannalta, painevalu on kustannustehokasta, koska se säästää pitkällä aikavälillä rahaa työvoiman, nopeamman tuotannon ja vähäisten jälkikäsittelykustannusten muodossa.

Päätelmä

Muottiinvalu on erittäin tärkeä tuotantoprosessi, joka on integroitu tarkkuuteen, tuottavuuteen ja joustavuuteen. Se on osoittanut kykynsä tuottaa laadukkaita metallikomponentteja, jotka auttavat palvelemaan hyvin erilaisia teollisuudenaloja. Nykyaikaisen valmistuksen tulevaisuudelle on ominaista materiaalien, työkalujen ja automaation jatkuva parantaminen, sillä painevalu kuvaa selvästi nykyaikaisen valmistuksen tulevaisuutta.

Usein kysytyt kysymykset (FAQ)

Miten teemme painevalua ja mitä se on?

Muotissa olevaan sulaan metalliin kiinnitetään paine painevalussa. Se alkaa sulattamalla seos ja laittamalla se muottiin, jäähdyttämällä se ja poistamalla osa. Näin saadaan toistettavia ja tarkkoja osia lyhyessä ajassa.

Mitkä ovat mielestänne tärkeimmät painevalukoneiden lajikkeet?

Niissä on pääasiassa kuuma kammio (matalasulavat metallit, kuten sinkki) ja kylmä kammio (alumiini ja kupari). Pienet osat tehdään kuumakammiossa ja suuret ja korkeasulatteiset kylmäkäsittelyssä.

Mitkä ovat painevalun vahvuudet verrattuna koneelliseen ruiskuvaluun?

Muottiinvalu antaa paremman lujuuden ja lämmönkestävyyden metalliosille, jotka soveltuvat toiminnallisiin osiin. Ruiskupuristus soveltuu muoveille, mutta se ei kuitenkaan voi vastata metallin kestävyyttä.

Mitkä yritykset valetaan tehokkaimmin muottiin?

Johtavia yrityksiä ovat autoteollisuus, elektroniikka, ilmailu- ja avaruusteollisuus sekä kulutustavarat. Tarkkuusosat, joita tulee suuria määriä, kuten moottorilohkot tai laitekotelot, ovat täydellisiä.

Mikä on räätälöityjen osien painevalun hinta?

Hinnat ovat erilaisia: työkalut $5 000-50 000 käynnistys, sitten 0,50-5/osa massatuotteissa. Niihin sisältyvät monimutkaisuus, materiaali ja määrä - suuret sarjat alentavat yksikkökohtaisia hintoja.

Painovirheet painevalussa ja niiden ehkäisy.

Ilman huokoisuus, leimahdushuokoisuus tai kutistumishuokoisuus. Vähennä ongelmia käyttämällä alipaineistusta, asianmukaista tuuletusta ja optimaalisia paineita.

Onko painevalu ympäristöystävällistä?

Se kierrättää hyvin romua ja kuluttaa vähän energiaa muihin verrattuna. Nykysuuntauksissa käytetään kestäviä seoksia ja ympäristöystävällisiä uuneja, joiden tuotanto on ympäristöystävällistä.

Mitä eroa on perinteisten menetelmien ja tyhjiömuovikäsittelyn välillä?

Tyhjiövalussa ilma poistetaan muotista ennen ruiskutusta, jolloin huokoisuus minimoidaan, jotta osista saadaan vahvempia ja tiheämpiä. Se soveltuu hyvin koviin sovelluksiin, kuten ilmailu- ja avaruusalalle.

0 kommenttia