Muotin valun suunnitteluohjeet

Die casting on valmistusprosessi, jota käytetään tuotettu metalliosat eri teollisuudenaloilla, erityisesti suuren volyymin tuotantovaatimuksia, mutta tehdä painevalu osat, on yksi tärkeä kustannus on tehdä painevalumuotti, tai kutsumme painevalu työkalut, ja painevalumuotin kustannukset ovat yleensä erittäin korkeat, erityisesti korkean paineen painevalumuotti, kuten alumiini painevalumuotti, magnesium painevalumuotti, sinkki painevalumuotti ja kupari painevalumuotti.

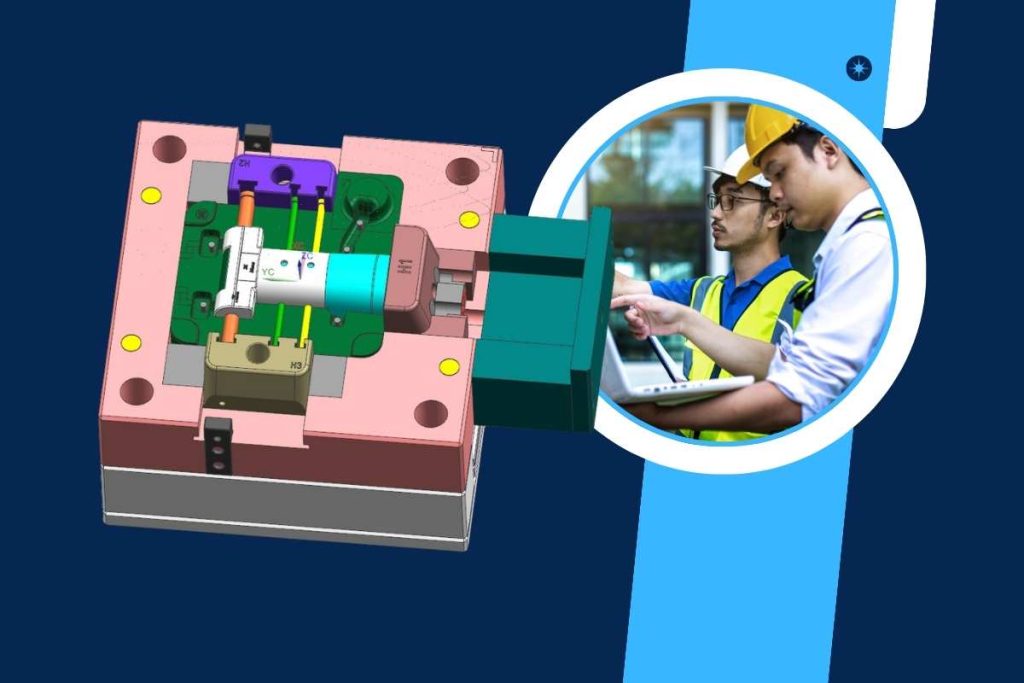

Die casting multa on juuri työkalu, joka voisi tuottaa 100 tuhansia die casting osat tai jopa enemmän, ja tärkein tekijä vaikuttaa die casting multa elämä on teräs ja muotin suunnittelu, tänään keskustelemme die casting multa suunnitteluohjeet täällä, jos haluat tietää enemmän die casting multa teräs, siirry osoitteeseen painevalumuotti sivulla lisätietoja.

Jotta voimme ajatella samalla tavalla painevalumuottien valmistajamme sisällä ja käyttää kaikkiin sovelluksiin sopivia layout-mittoja, olemme luoneet seuraavat mallit. painevalutyökalujen suunnitteluohjeet. Suunnittelun asettelu ja mitat ovat tärkeä tekijä viimeisen painevalumuotin käyttöiän kannalta. Laskentainsinöörit käyttävät näitä ohjeita sekä pohjana painevalumuottien suunnittelijoille muotin suunnittelun aikana.

1. Ruiskutusportti ja yleinen ulkoasu.

- Yleensä ruiskuportti sijoitetaan kappaleen pisimmälle sivulle ja ruiskuporttisylinteri lähimmälle etäisyydelle tästä sivusta (juoksuputki ei yleensä kierrä onteloa kuin banaani).

- Jos käytetään liukusäätimiä tai jos muut tekijät voivat vaikuttaa ruiskutusportin tai juoksuputken sijoittamiseen, kysy asiakkaalta, mitä hän suosittelee kussakin tapauksessa. Sovi ratkaisusta ennen painevalumuotin suunnittelun aloittaminen. Silloin yleinen ulkoasu soveltuu lähes kaikkiin muotteihin.

2. Ontelon reunojen ja insertin reunojen välinen etäisyys.

- Normaalitapauksissa, lukuun ottamatta painevalumuotteja, joissa on suuremmat liukusäätimet tai "syviä" osia, käytä etäisyyttä 60-80 mm. Ylärajaa käytetään "isommille" osille ja alarajaa pienemmille osille.

- Suuremmilla liukusäätimillä varustetuissa painevalumuoteissa etäisyys voi olla jopa 90-100 mm, varsinkin kun kyseessä ovat liukusäätimen sivusta oikealle ja vasemmalle olevat kaksi sivua.

- Todella syvien osien kohdalla etäisyys voi olla yli 100 mm, mutta silloin meidän on kysyttävä asiakkaalta neuvoa ennen kuin aloitamme painevalumuotin suunnittelun.

- Todella pienille osille käytetään 50 mm:n vähimmäisetäisyyttä.

- Ruiskutussylinterin puoleisen sivun etäisyys on sama kuin muilla sivuilla, mutta noin 10-15 mm sen lisäksi.

3. Onteloiden välinen etäisyys.

- Yleensä useimmissa tapauksissa käytetään 60-80 mm:n etäisyyttä.

- Todella pienille osille käytetään vähintään 45-50 mm:n etäisyyttä.

- Todella syvien osien kohdalla etäisyys on yleensä yli 80 mm, mutta silloin meidän on kysyttävä asiakkaalta neuvoa tai annettava hänelle omat ehdotuksemme.

- Jos juoksuputki on onteloiden välissä, etäisyys kasvaa 30-40 mm verrattuna siihen, mikä etäisyys olisi ollut ilman juoksuputkea.

4. Insertin reunan ja muotin pohjan reunan välinen etäisyys.

- Yleensä (tavanomaisissa tapauksissa) ohjeena on käyttää samaa etäisyyttä kuin ruiskuvalussa (kunhan osa ei vaadi suuria liukusäätimiä). Tämä koskee myös isompia osia, syvempiä osia ja osia, jotka vaativat pienempiä liukulaitteita. Tämä tarkoittaa, että 60-90 mm:n etäisyys on OK useimmille painevalumuoteille.

- Kun kyseessä on painevalutyökalu, jossa on suuret hydrauliset liukusäätimet, etäisyyttä on lisättävä 50-200 mm normaalin etäisyyden lisäksi (enemmän kuin mitä ruiskuvalussa olisi tarvittu). Näissä tapauksissa meidän on kuitenkin kysyttävä asiakkaalta neuvoa tai annettava oma muotoiluehdotuksemme ja pyydettävä asiakkaan hyväksyntää. Yksi kysymys on myös se, kuinka epäsymmetrinen painevalumuotti voi olla, jos suurta liukusäädintä käytetään vain muotin oikealla tai vasemmalla puolella.

5. A/B-levyjen ja lisälevyjen paksuus.

- Sekä inserttien että A/B-levyjen paksuus määräytyy pääasiassa projisoidun alueen mukaan. Nyrkkisääntönä voidaan käyttää alla olevassa taulukossa mainittuja paksuuksia painevalumuotteja suunniteltaessa. Projisoidut pinta-alat ilmoitetaan cm:nä2. Suurten projisoitujen alueiden tai syvien valumuottien osalta on suositeltavaa kysyä asiakkaalta neuvoa tai antaa joitakin ehdotuksia asiakkaan valintaa varten.

|

Projisoitu pinta-ala (cm)2) |

Paksuus insertin reunan ja A/B-levyn takapuolen välillä |

Ontelon reunan ja insertin reunan takapuolen välinen paksuus |

||

|

A-levy |

B-levy |

Insert-A |

Insert-B |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

Die Casting Mold suunnittelu Tarkastusluettelo

Alla on painevalumuotin suunnittelun tarkistusluettelo, jokaista yksittäistä painevalumuottia varten tarkistamme alla olevan kohteen yksi kerrallaan ennen muotin valmistusta:

Valupiirustus:

- Tuotteen kutistuminen: Varmista, että olemme lisänneet kutistumisasteen muotin suunnittelussa.

- Tarkista, onko tuotteen suhde 1:1, ja tarkista asiakkaan 2D-piirustuksen kokonaiskoko.

- Tarkista, että luonnoskulmat on lisätty oikein.

- Tarkista ja säädä 3D-toleranssit asiakkaan 2D-tuotepiirustusten mukaisesti (jos toleranssi on tiukka).

- Lue piirustus ja tarkista asiakkaan 2D-piirustuksen tietopyynnöt.

- Tarkista, että valukappaleen piirustus on uusin versio.

- Tee se, jos säde voidaan lisätä kaikkiin kohtiin, ja koon on oltava 2D-valupiirustuksen mukainen.

Muottipohja:

- Kun muottipohja on korjattava manuaalisesti, onko se LKM-standardin mukainen (on oltava erityisen varovainen, jos ne ovat käänteisiä painevalumuotteja, etu- tai takamuotissa on jousilevyt ja muottipohja, jossa on työntävä levy jne.).

- Varmista, että muottipohjan ohjausjärjestelmä on suunniteltu asiakkaan vaatimusten mukaisesti. Jos vaatimuksia ei ole, voimme seurata LKM-ohjausjärjestelmää.

- Muottipohjan ohjauspilareiden koko ei saisi ylittää 40-50MM, erityisesti suurissa painevalumuotissa.

- Muottipohjan ohjauspilarin pituus voi olla vain 20-30 mm pidempi kuin B-levyn korkeus ( B-levyn läpi 20-30 mm).

- Muotin pohjassa olevan neliönmuotoisen tukipalkin on oltava kaikilla sivuilla, ja tukipalkki on kiinnitettävä pohjalevyyn.

- On käytettävä grafiittiohjaushylsyä ejektorin ohjausjärjestelmässä (grafiittiohjaushylsy ejektorilevyissä).

- Pudotustappien pohjalevyn alle on lisättävä pysäytystapit. Periaatteessa on varmistettava, että jokaisen ulosheittotapin alla on pysäytystappi.

- Muottipohjan ympärille on lisättävä puristuspalkin pisteet, joiden vähimmäiskoko on 40 x 25 mm.

- Varmista, että muotin pohjan kaikilla neljällä sivulla on nostoreiät.

- Kun nostat painevalumuotin kiinnityspuoliskoa ja liikkuvaa puoliskoa, on varmistettava, että nostat kummankin puolikkaan muotin keskelle yksin.

- Tarvitaan lukituslohko painevalumuottiin.

Valumuotin rakenne:

- Kun asiakkaalla on rakenteellisia ehdotuksia, asiakkaan suunnitelma on ensisijainen.

- Varmista, että liukumatkan pituus on riittävä.

- Tarkista kahdesti, että koko muottisarjan muottien avausvaiheet ovat kunnossa (ole erityisen varovainen monimutkaisten rakenteiden kohdalla).

- Jäähdytyskanavien koko on asiakkaan pyynnöstä.

- Jäähdytyskanavien ruuvikierteen koon on oltava asiakkaan standardien mukainen, ja se on merkittävä painevalumuotin piirustukseen.

- Tyrmäysasennon on vastattava asiakkaan konetta sekä muotin koekoneen asentoa.

- Muottiholkki mitoitetaan asiakkaan vaatimusten mukaisesti, toleranssit on merkittävä ja niiden on sovitettava painevalukoneeseen.

BOM-luettelo:

- Tarkista, onko suunniteltu nykyisellä teräksellä muottiydintä ja onteloa varten ja liukusäätimiä varten, ja kovuuden tulisi olla asiakkaan vaatimusten mukainen.

- Kovuudessa pitäisi olla eroa liukukappaleiden ja ydinten välillä.

- Muotin osien on oltava asiakkaan vaatimusten, HASCO:n, DME:n tai muiden määritettyjen työkalukomponenttien mukaisia.

- Varmista, että kaikki komponenttien laatu on kunnossa.

Summrize:

Muotin suunnittelu painevalussa on avainasemassa tehdä laadukkaita painevalumuotti, väärä suunnittelu rikkoo painevalumuotti muotin hyvin nopeasti tai jopa rikkoa muotin koevaiheessa, jos sinulla on painevaluprojekti kahvoissa, jotka täytyy tehdä painevalumuotti ja valu osat, ehdotamme, että löydät ammattimaisen painevalun työkalujen valmistaja, jos olet painevalun valmistaja ja etsit painevalumuotin suunnittelua, niin ehdotamme löytää ammattimaisen painevalumuotin valmistajan myös, koska nämä painevalun työkalujen valmistajat ovat ammattimaisia suunnittelussa ja valmistuksessa kuolee.

Jos et pane pahaksesi, voit ottaa yhteyttä ja lähettää meille painevaluprojektisi, tarjoamme sinulle hinnan refernece.

Olemme yksi top 10 alumiini painevalu valmistajat Kiinassa, tarjoamme mukautetun painevalu muotit, painevalu osat, koneistus osat, prototyyppien osat, pintakäsittely, kiillotus, kokoonpano, ja toimituspalvelut.