Muotovalun laadunvalvonnassa jokainen vaihe tarkastetaan huolellisesti. Ensin tarkistetaan oikea materiaali, kuten A380 tai AZ91D. Osien valmistuksen aikana tarkkaillaan, kuinka kuumaa sulatettu metalli on (esimerkiksi 750-950 °F alumiinille) ja kuinka kovaa valmistaja painaa sen muottiin (2 000-10 000 psi). Käytät röntgensäteilyä tai ultraäänitestausta katsoaksesi sisälle rikkomatta osia. Sitten mittaat osat työkaluilla. Se on noin 0,005 tuuman sisällä. Lopuksi tarkastelet ulkopuolelta ongelmia, kuten viivoja, joissa metalli ei ole liittynyt hyvin yhteen (kylmäsulkeumat), ja halkeamia.

Tässä artikkelissa selitetään painevalun tavanomaiset virheet ja niiden syyt yksinkertaisin selityksin. Ymmärrä, miten nämä ongelmat ilmenevät ja miten ne vaikuttavat painevalun laatuun.

Painovirheiden tyypit painevalussa

1. Huokoisuus

Tyypillisesti huokoisuusvirhe johtuu pienten reikien tai aukkojen muodostumisesta metallin sisälle valun aikana. Huokosvirheitä on yleensä kahdenlaisia:

- Kaasun huokoisuus

- Kutistuminen Huokoisuus

Kaasun huokoisuus

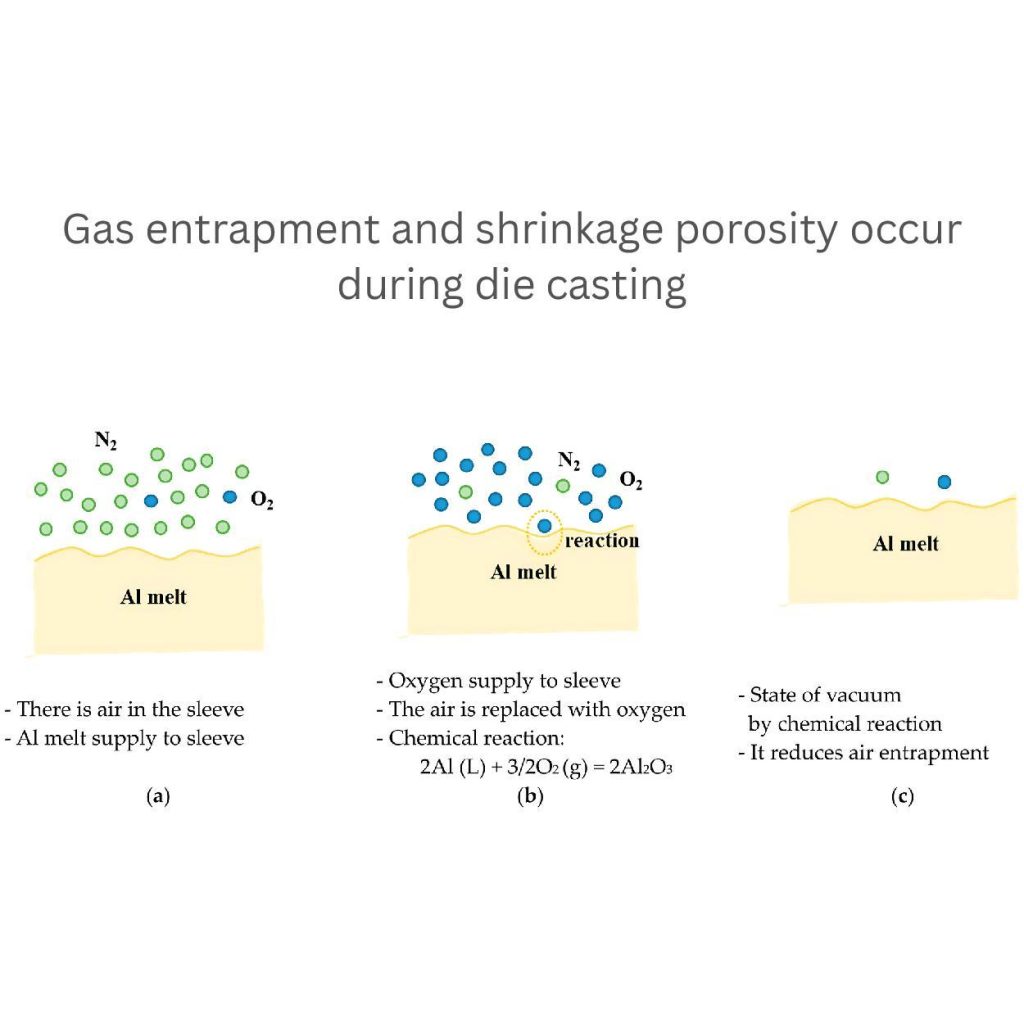

Kaasuhuokoisuus syntyy, kun sulaan metalliin jää jähmettymisen aikana jonkinlaista kaasua tai ilmaa. Esimerkiksi typpi (N₂) tai happi (O₂).

Nämä kaasut jäävät kiinni valuprosessin aikana. Kuten kuvasta näkyy, (a) osoittaa, miten ilma pääsee holkkiin ja sekoittuu sulaan alumiiniin (Al-sulaan).

(b) Diecaster lisää happea ilman tilalle holkkiin, mikä aiheuttaa reaktion: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Tämä reaktio muodostaa tyhjiön, joka vähentää ilman sisäänpääsyä. Se myös parantaa materiaalin laatua.

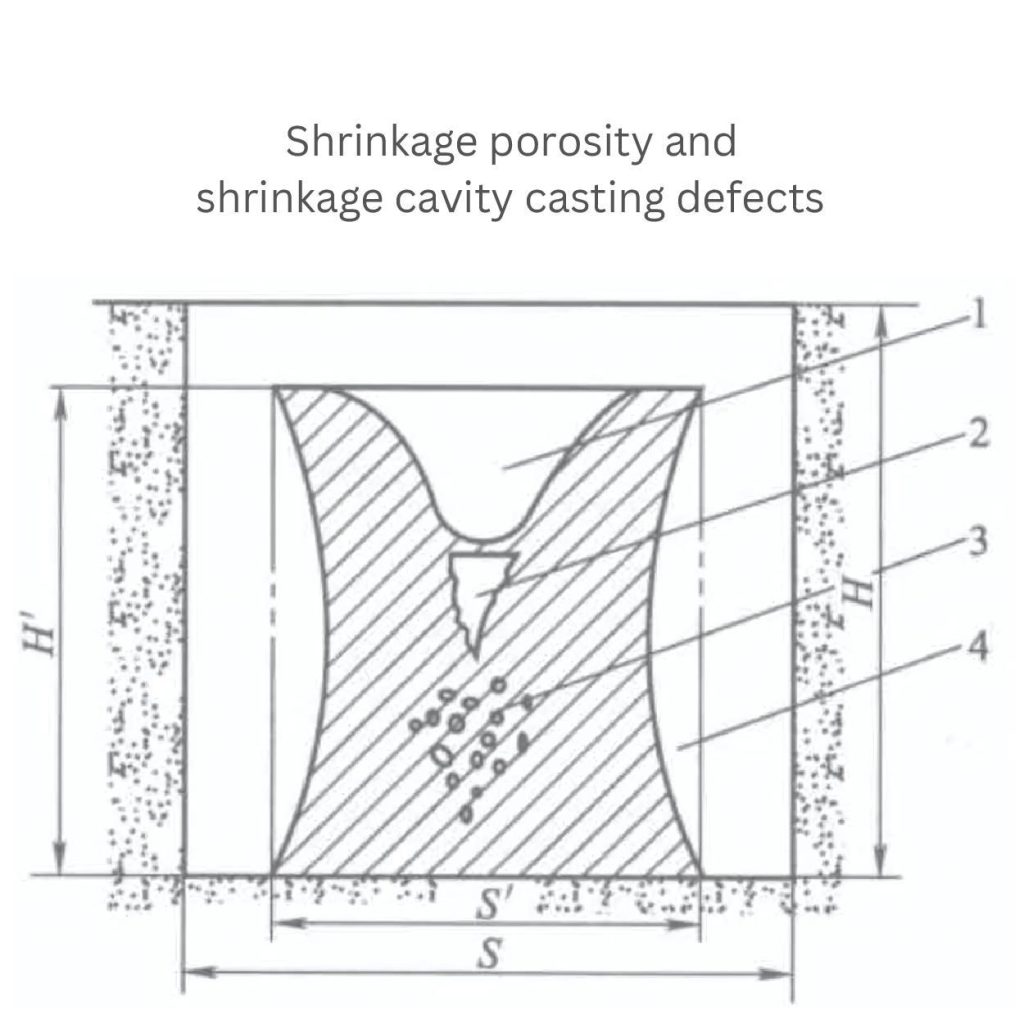

Kutistuminen Huokoisuus

Kun osa jähmettyy, on mahdollista, että siinä on kutistumishuokosia. Tämä johtuu usein muotin epätäydellisestä täyttymisestä, joka muodostaa aukkoja.

Lisäksi epätasainen jäähdytysnopeus ja jähmettymismallit ovat merkittäviä kutistumiseen johtavia tekijöitä.

Lisäksi hidas jäähtyminen aiheuttaa joskus suurempia kutistumisaukkoja. Koska metalli jäähtyy epätasaisesti ja aiheuttaa vääristymiä tai halkeamia.

Huokoisuusstandardit:

- Yritykset voivat hyväksyä osia, joissa on pieniä reikiä, joiden paksuus on alle 2%.

- Jos huokoisuus on alle 0,5 mm halkaisijaltaan, se soveltuu hyvin rakenneosiin.

- Pyri pitämään jäähdytysnopeus 5-10 °C sekunnissa. Tämä auttaa estämään huokosten muodostumisen jähmettymisen aikana.

2. Kutistuminen: Mitä tapahtuu, kun metalli jäähtyy

Kutistuminen tapahtuu, koska metallit laajenevat vapaasti, kun ne ovat sulatetussa muodossa, ja supistuvat, kun ne jäähtyvät. Nopeampi jäähdytysvirtaus aiheuttaa vielä enemmän kutistumista. Koska jähmettyminen alkaa varhain ennen merkittävää supistumista. Tämä asia riippuu myös siitä, millaista metallia käytät.

Esimerkiksi alumiinimetallia käytettäessä kutistuma voi olla noin 1,6%-2,5%, kun taas teräksellä se voi olla 0,5%-1,5%. Eri seokset tai ympäristötekijät voivat kuitenkin vaikuttaa kutistumisnopeuteen.

Mittojen kutistuminen

Mittojen kutistuminen pienentää koko metallia pienempään kokoon. Tämä johtuu materiaalin supistumisesta jäähdytyksen aikana. Jos esimerkiksi valmistetaan 100 mm:n pituinen metallitanko, se saattaa kutistua 98 mm:n pituiseksi. Se tarkoittaa 2%:n pienenemistä. Tällainen kutistuminen voi vaikuttaa myös valmistustarkkuuteen.

Tilavuuden kutistuminen

Kun nestemäinen metalli vetäytyy sisäisesti kiinteytyessään. Se aiheuttaa tarpeettomia välejä tai tyhjiöitä. Nämä ongelmat tunnetaan nimellä volumetrinen kutistuminen. Ontelot näyttävät ilmataskuilta sienessä. Ne vaikuttavat osan lujuuteen ja heikentävät sen rakennetta muuttamatta merkittävästi sen ulkoista muotoa.

Kutistumista koskevat standardit:

- Mittaa tarpeeksi laukauspainoa täyttämään muotti kunnolla, jotta kutistumismahdollisuudet poistuvat.

- Tarkista, että osat ovat oikean kokoisia ja muotoisia ja että niissä on mahdollisimman vähän aukkoja.

- Käytä hyväksyttävää jäähdytysnopeutta (5-15 °C sekunnissa). Näin vältetään vääristymät.

- Useimmat sovellukset katsovat, että alle 0,3%:n tilavuuskasvu täyttää niiden standardirajat.

3. Pinnan karheus

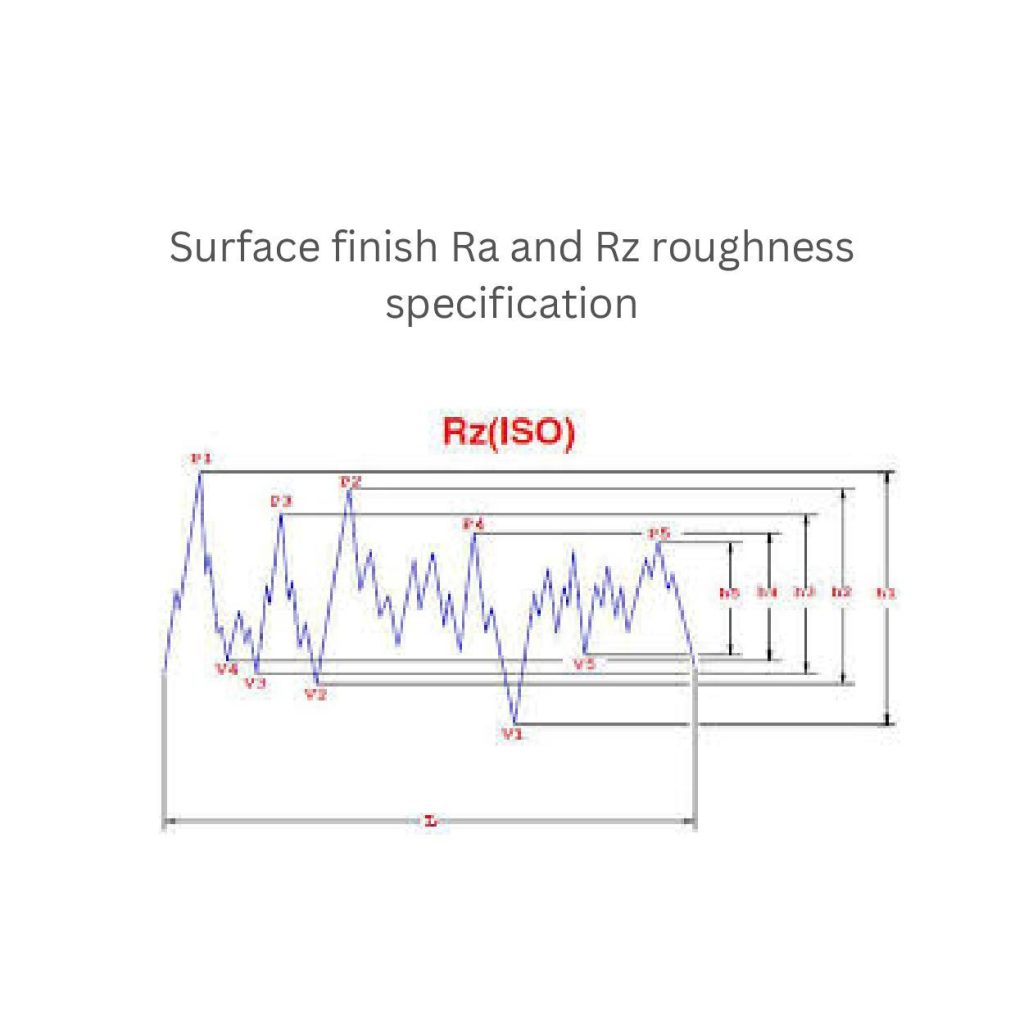

Pinnan karheus on kappaleen pinnan kunto, olipa se karkea tai sileä. Valmistajat määrittävät pintojen tasot käyttämällä parametreja, kuten Ra (keskimääräinen karheus) ja Rz (karheuden syvyys). Esimerkiksi useimmat osat hyväksytään Ra-arvoilla, jotka ovat 1,6-6,3 µm, riippuen niiden käyttötarkoituksesta.

Osien huonot pinnat johtuvat useista syistä, kuten muotin kulumisesta, tuulettumisesta ja ilman sulkemisesta. Joskus valmistajat eivät vaihda vanhoja muotteja ja laita asianmukaisia tuuletusaukkoja ilman poistamiseksi. Tämän vuoksi ne eivät pysty tuottamaan odotettuja ja vaadittuja pintoja.

Pinnan karheuden standardit:

- Ra-arvojen sovittaminen määritellyn alueen sisällä toiminnallisia sovelluksia varten.

- Tarkasta työstökoneet, kuten muotit, tuuletusaukot, jäähdytyskanavat jne. säännöllisesti tasaisen pinnanlaadun varmistamiseksi.

4. Mittatarkkuuden epätarkkuudet

Kun valmistajat eivät onnistu sovittamaan kappaleen kokoa ja muotoa profiiliin, kyse on mittatarkkuudesta. Jos mittoja ei noudateta valun aikana, se voi aiheuttaa yleisiä ongelmia, kuten vääntymistä, vääristymiä ja paksuusvaihteluita.

Jos käytät esimerkiksi epätasaista jäähdytystä, metalli voi taipua tai vääntyä (vääntyminen). Vääntymistä esiintyy yleisesti, kun paine ylittää johdonmukaisuuden (1000-2000 bar) valun aikana. Samoin jos sula metalli ei täytä muottia tasaisesti, syntyy paksuusvaihtelua.

Mittatarkkuusstandardit:

- Käytä oikeaa jäähdytysnopeutta riippuen tarvittavasta osasta.

- Täyttävät osien kokovaatimukset ±0,1 mm:n toleransseilla.

- Lisää tasainen paksuus 1,5-3 mm:n sisällä sovelluksesta riippuen.

Die Casting laadunvalvontatoimenpiteet

Valmistuksen laadunvalvonta käsittää tarkastusvaiheet. Sen avulla voit varmistaa, että osat täyttävät vaaditut standardit. Näihin vaiheisiin kuuluvat materiaalien tarkastus, prosessien seuranta ja käyttäjien koulutus.

Tarkastus ja testaus

Osien laatu voidaan tarkistaa jakamalla prosessi kahteen osaan: prosessin aikaiseen ja lopulliseen. Valmistajat voivat aloittaa osien tarkastamisen tuotannon aikana. He voivat löytää viat varhaisessa vaiheessa. Toisaalta lopputarkastuksilla varmistetaan, että valettu osa on tarkka ja täyttää kaikki eritelmät.

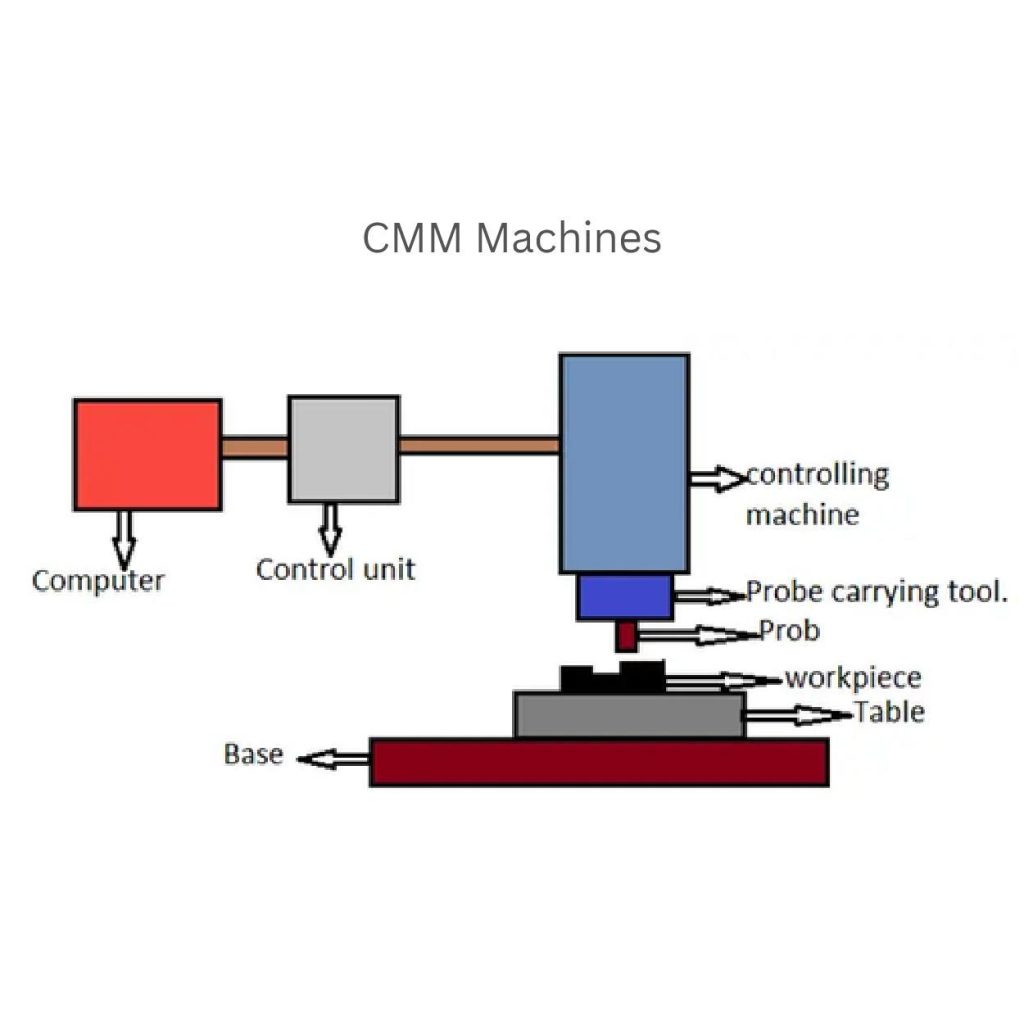

Lisäksi valmistajat voivat käyttää automatisoituja tarkastusjärjestelmiä, kuten näköjärjestelmiä ja koordinaattimittauskoneita (CMM). Nämä työkalut vähentävät työvoimakustannuksia ja käsittelyaikaa sekä voivat parantaa tarkkuutta ja nopeutta.

CMM:n toiminta perustuu koordinoituihin menettelyihin. Insinöörit lähettävät komentoja tietokoneiden avulla ohjausyksikköön. Tämä sitten käyttää konetta ohjeiden mukaisesti.

Koneet siirtävät koetinta kantavaa työkalua. Tätä työkalua käytetään tarkkojen mittausten keräämiseen työkappaleesta. Valmistajat tarkistavat sitten tiedot varmistaakseen, että työkappale täyttää eritelmät.

Materiaalin valvonta

On tärkeää tarkastaa saapuvien materiaalien kemialliset ja mekaaniset ominaisuudet ennen niiden käyttöä painevalussa. Varmistetaan näiden metallien ja niiden koostumusten soveltuvuus. Esimerkiksi alumiiniseokset voivat koostua 95% alumiinista ja 5% piistä. Niiden vetolujuus on 250-300 MPa ja venymä 5-7%.

Materiaalien sertifiointi ja jäljitettävyys ovat myös tärkeitä. Näillä asiakirjoilla varmistetaan, että jokainen materiaali-erä voidaan jäljittää sen lähteeseen. Lisäksi voit varmistaa, että ne ovat standardien mukaisia.

Prosessin valvonta

Seuraa jatkuvasti jokaista keskeistä prosessiparametria, jotta voit valmistaa tasalaatuisia osia. Esimerkiksi:

- Sulamispisteet noin 680-720 °C (1256-1328 °F).

- Ruiskutuspaine enintään 100-150 MPa (1450-2175 psi).

- Jäähdytyslämpötila jopa 10-20°C/s (18-36°F/s)

- Syklin kesto on noin 30-60 sekuntia.

Lisäksi prosessin valvontakaaviot ja tietojen kirjaaminen auttavat kaikkien tärkeiden vaiheiden jäljittämisessä. Näiden valvontatoimien avulla voit tehdä tarvittaessa radikaaleja muutoksia tuotteen laadun säilyttämiseksi.

Operaattorin koulutus

Laadunvalvonnan ylläpitämiseksi on välttämätöntä kouluttaa käyttäjiä. Verkkoalustoilla on saatavilla monia koulutusohjelmia. Niissä keskitytään prosessinohjaukseen, vianmääritykseen ja laatutietoisuuteen. Oppimalla näitä taitoja voit tehokkaasti havaita virheet varhaisessa vaiheessa ja varmistaa, että prosessi toimii sujuvasti.

SPC (tilastollinen prosessinohjaus)

Valmistajat sisällyttävät SPC:n prosessinohjaukseensa. Tämä edellyttää valvontakarttojen ja prosessikykyanalyysin käyttöä. Ne auttavat heitä prosessien seurannassa ja parantamisessa.

Esimerkiksi painevalussa SPC:llä voidaan seurata ruiskutuspainetta, jäähdytysnopeuksia ja sulamislämpötiloja. Tämä auttaa välttämään vaihteluita lopputuotteessa.

Tarkastus ja testausmenetelmät painevalun laadunvalvonnassa

Silmämääräinen tarkastus

Silmämääräisessä tarkastuksessa valmistajat voivat tutkia osan pintoja suurennuslasien, mikroskooppien ja poreskooppien avulla. Ne voivat havaita pieniä yksityiskohtia. Esimerkiksi naarmut (0,1-1,0 mm syvä), halkeamat (0,05-0,5 mm leveät) ja muut epätäydellisyydet (huokoisuus, kuopat) tai epätasaiset pinnat.

Mittojen mittaus

Voit tarkistaa osan koon (esim. pituus ±0,1 mm:n tarkkuudella, leveys ±0,05 mm:n tarkkuudella, korkeus ±0,2 mm:n tarkkuudella) ja muodon. Tässä prosessissa mittamittaustekniikat ovat hyödyllisiä.

Näissä tekniikoissa käytetään useita työkaluja, kuten mittasaksia, mikrometrejä ja koordinaattimittakoneita (CMM). Lisäksi voit käyttää kehittyneitä tekniikoita, kuten laserkeilausta., mitata suuremmalla tarkkuudella (esim. ±0,01 mm).

NDT (rikkomukseton testaus)

NDT-menetelmät ovat kustannustehokkaita ja säilyttävät osan eheyden. Niillä voidaan tarkastaa osien sisäinen laatu vahingoittamatta niitä. Nämä tekniikat voivat olla:

- Radiografia

- Ultraääni testaus

- Pyörrevirtatestaus

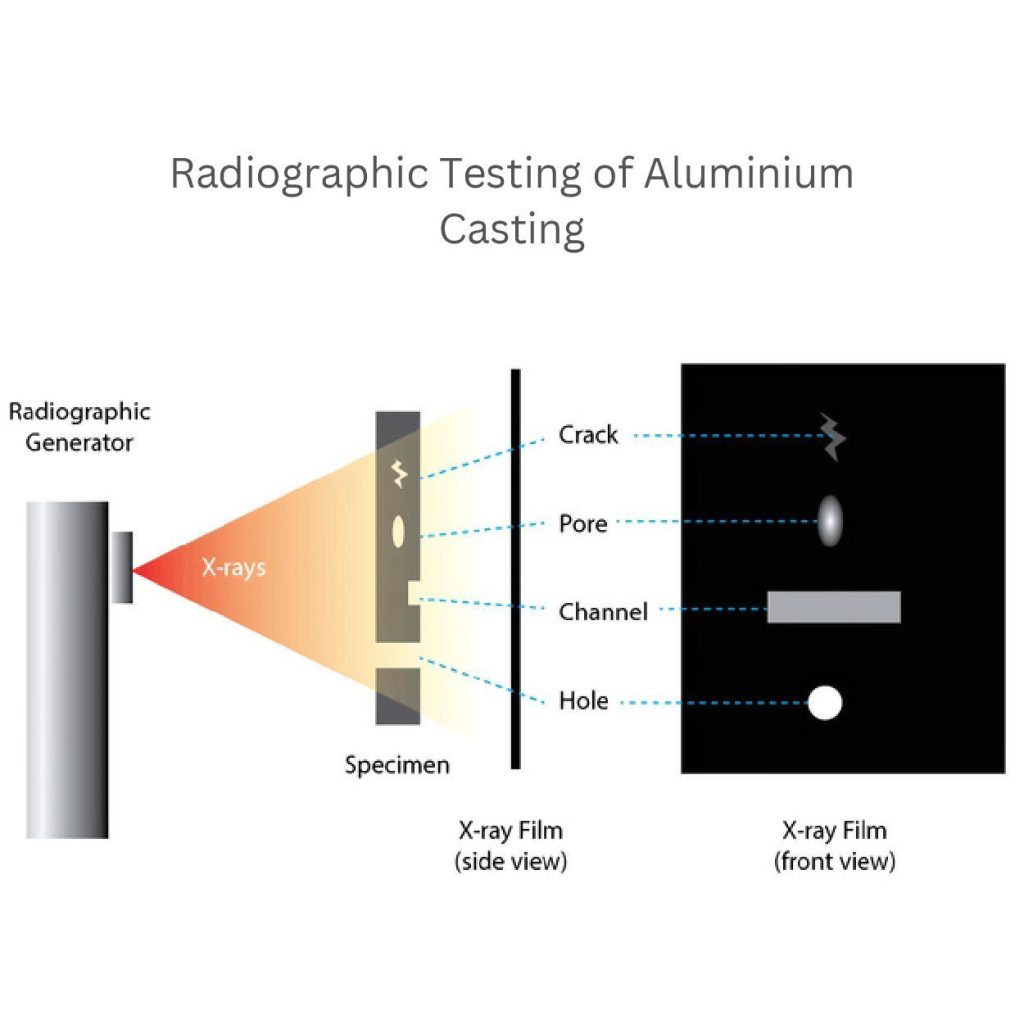

Röntgenkuvaus:

Röntgentestauksessa käytetään röntgensäteilyä (esim. 100-400 kV). Näillä röntgensäteillä voidaan havaita sisäisiä vikoja, kuten halkeamia tai reikiä. Käyttäjä ohjaa röntgensäteen osan läpi ja luo kuvan. Tätä menetelmää käytetään yleisesti alumiinivalujen ongelmien tarkastamiseen.

Ultraäänitarkastus:

Ultraäänitestauksessa käytetään ääniaaltoja (esim. 2-10 MHz). Näillä testeillä voidaan määrittää metallien sisäpuolen virheet.

Pyörrevirtatestaus:

Operaattorit tunnistavat johtavien materiaalien pinta- ja pinnanläheiset viat pyörrevirtojen avulla.

Tuhoava testaus

Valmistajat kohdistavat valettuihin osiin suuria voimia niiden lujuuden tarkistamiseksi. He testaavat osia, kunnes ne rikkoutuvat, jotta voidaan määrittää, miten ne toimivat kovassa rasituksessa. Näitä tuhoavia testejä käytetään näytteenottoon, ei jokaiseen osaan. Niitä ovat esimerkiksi vetotestaus, iskutestaus ja kovuuden testaus.

Vetokokeessa valmistajat mittaavat, kuinka suuren voiman komponentti kestää, kunnes se murtuu (esim. 100-1000 MPa).

Iskutestauksen aikana he kirjaavat ylös mittaustulokset. Että osa kestää ja kestää äkillisiä iskuja (esim. 10-100 J).

Kovuuden testaaminen auttaa mittaamaan, kuinka kovaa tai pehmeää metalli on (esim. 50-100 HRB).

Tapaustutkimukset ja parhaat käytännöt

Tapaustutkimukset

Todellinen esimerkki osoittaa, miten tehokkaat laadunvalvontajärjestelmät auttavat määrittämään osien tehokkuutta. Esimerkiksi automatisoidun huokoisuuden karakterisoinnin käyttäminen voi parantaa materiaalin laadun arviointia.

Kuvan a kohdassa esitetään huokostasot, jotka alkavat 0,000:sta 1,649%:hen. Samaan aikaan kuvassa (b) visualisoidaan kuuman pisteen FS-ajat. Se vaihtelee välillä 0,000-9,328%. Näiden analyysien hyödyntäminen voi todella yksinkertaistaa painevalumateriaalin laatua.

Määrälliset hyödyt

Laadunvalvontamenetelmät tarjoavat useita etuja sekä valmistajille että kuluttajille. Yleisiä niistä ovat:

- Ne vähentävät romun määrää jopa 10-20%.

- Laadunvalvontaprosessit auttavat parantamaan kokonaistuottoa jopa 5-10%.

- Valmistajat voivat vähentää tuotantokustannuksia ja säästää noin 10-20%.

- He saavat joka kerta tasalaatuisia osia.

- Vähentää kiertoaikaa ja vaatii vähemmän huoltoa.

- Tarkkaile jokaista osaa syvästi valun aikana.

Parhaat käytännöt

Ennakoivat laadunvalvontatoimenpiteet ovat tärkeitä. Niiden avulla voit valmistaa tasalaatuisia ja korkealaatuisia osia. Esimerkkejä parhaista käytännöistä ovat:

- Huolehdi konelaitteista ja työkaluista säännöllisesti vikojen ja seisokkien välttämiseksi.

- Jatkuva työskentely parantaa menettelyjä ja vähentää virheitä.

- Ota aina käyttöön laadunhallintajärjestelmät, kuten ISO 9001. Nämä järjestelmät varmistavat tasaisen laadun.

- Seuraa viallisia alueita ja vaihda kulunut muotti.

- Jatka oppimista koulutusohjelmien avulla ja kehitä tehokkaita taitoja, joita tarvitaan laadun ylläpitämiseksi.

Johtopäätökset:

Painevalu laadunvalvonta on erittäin tärkeää. He varmistavat, että osat ovat vahvoja ja täyttävät asiakkaan tarpeet. Näin ollen laadun johdonmukaisuus tuo valmistajille monia pitkän aikavälin etuja.

Lisäksi näiden tekniikoiden avulla he pystyvät löytämään virheet varhaisessa vaiheessa valua. He voivat käyttää useita kehittyneitä työkaluja reaaliaikaisten laitteiden laadun tarkastamiseen ja tarkistamiseen. Tällaisia ovat esimerkiksi mittasakset, mikrometrit, koordinaattimittakoneet (CMM), laserkeilaimet ja radiografia.

0 kommenttia