Valukappaleet valmistetaan usein karheapintaisiksi. Näiden pintojen parantamiseksi valmistajat käyttävät useita valupintojen viimeistelyvaihtoehtoja. Jäämien poistamiseksi käytetään koneistusta, tarkkuuden parantamiseksi hiomista, sileiden ja kiiltävien pintojen aikaansaamiseksi kiillotusta jne.

Galvanoinnilla lisätään kiiltävä metallipinnoite, joka estää ruostumista ja saa ne näyttämään kauniimmilta. Jauhemaalaus ruiskuttaa värillistä pulveria, joka paistuu kovaksi ja antaa vahvan pinnan. Anodisointi tekee alumiiniosista erittäin kestäviä ja estää niitä ruostumasta. Maalaus lisää väriä ja suojaa osia. Kiillotus tekee osista sileitä ja kiiltäviä.

Tutustu tässä artikkelissa perusteellisesti erilaisiin pintakäsittelyvaihtoehtoihin valukappaleiden laadun ja ulkonäön parantamiseksi.

Pintakäsittelyvaihtoehdot

A. Mekaaniset viimeistelymenetelmät

Valmistajat käyttävät mekaanisia viimeistelymenetelmiä. Näiden menetelmien avulla voidaan parantaa valukappaleiden mittatarkkuutta ja laatua. Ne poistavat metallijäämiä, tasoittavat pinnan ja parantavat lopullisen osan ominaisuuksia.

1. Koneistus

Työstöprosessiin kuuluvat leikkuutyökalut. Näitä työkaluja käytetään työkappaleen muokkaamiseen poistamalla materiaalia. Yleisiä työstömenetelmiä ovat:

- Kääntyminen: Valmistaja käyttää leikkaustyökaluja ylimääräisen metallin leikkaamiseen valetun osan pyöriessä. Tämä menetelmä toimii hyvin sylinterimäisille osille. Sen avulla saavutetaan ±0,05 mm:n mittatarkkuus.

- Jyrsintä: Pyörivä leikkuri poistaa materiaalia, kun pidät osan paikallaan. Jyrsimellä voidaan tehdä erittäin vaikeita muotoja ja saavuttaa jopa ±0,02 mm:n tarkkuus.

- Poraus: Voit käyttää porakonetta reikien tekemiseen osiin. Yleensä poranterillä voidaan tehdä halkaisijaltaan jopa 0,5 mm:n reikiä. Näiden reikien toleranssi vaihtelee koosta riippuen ±0,05 mm:stä ±0,1 mm:iin.

- Tylsää: Porausprosessi soveltuu olemassa olevien reikien laajentamiseen. Sen tarkkuus on jopa ±0,01 mm.

- Muotoilu ja höyläys: Näitä tekniikoita käytetään suoran leikkauksen suorittamiseen ja sileiden pintojen tekemiseen. Niiden tarkkuus on noin ±0,1 mm.

Työkalujen materiaalit:

Työkalujen valinta riippuu valettavasta metallista ja viimeistelyvaatimuksista. Voit valita Nopearaakainen teräs (HSS) pehmeille metalleille. Sen leikkausnopeus on jopa 30-40 m/min. Karbidityökalut ovat hyviä vaihtoehtoja koville ja sitkeille materiaaleille. Näiden työkalujen nopeus on 150-300 m/min.

Työkalujen kuluminen ja sen vaikutukset:

Työkalu kuluu usein, kun sitä käytetään toistuvasti pitkään. Vialliset työkalut aiheuttavat karheita pintoja ja mittatarkkuutta. Ne lisäävät myös vikojen riskiä. Siksi asianmukainen työkalujen kunnossapito on tärkeää näiden vaikutusten välttämiseksi.

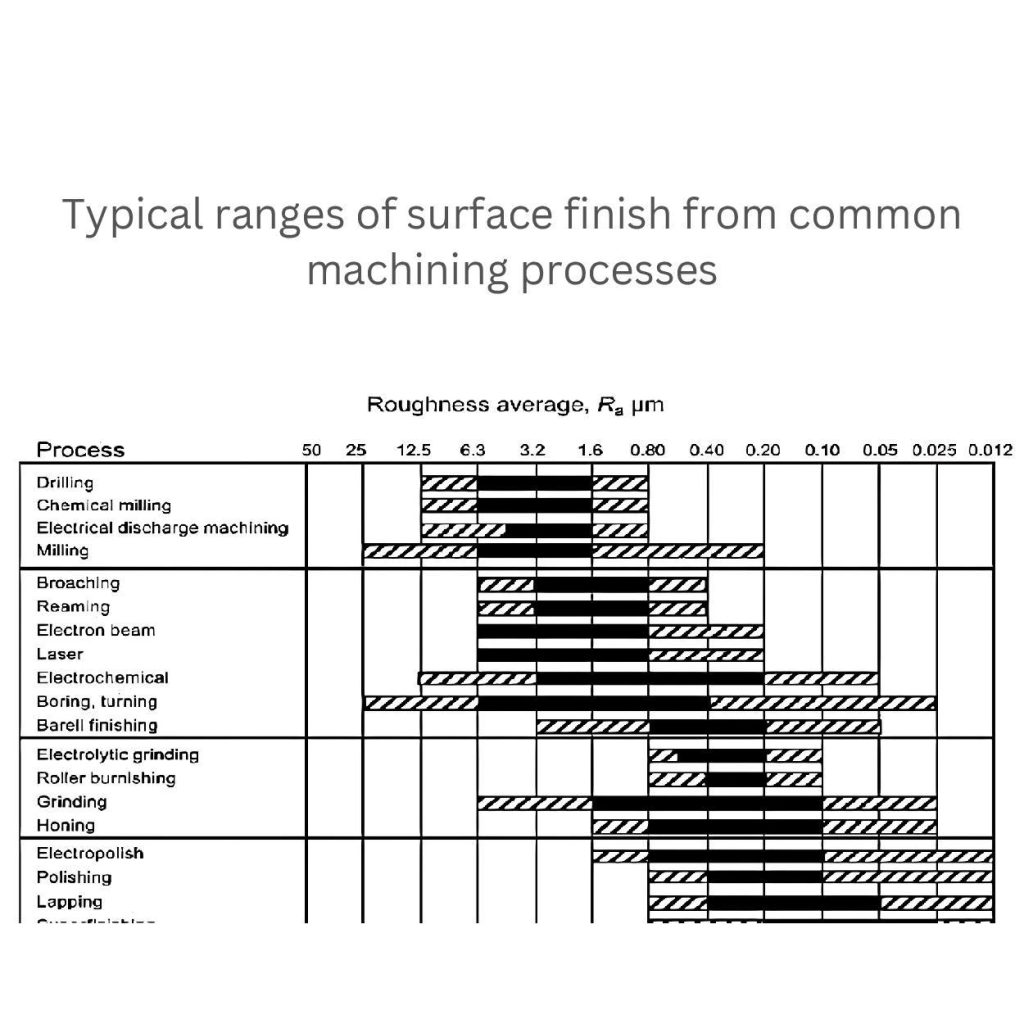

2. Hionta

Hionta on viimeistelytekniikka. Siinä käytetään hiomalaikkoja, jotka tasoittavat osan pinnan. Erilaisia tehokkaita hiontamenetelmiä ovat mm:

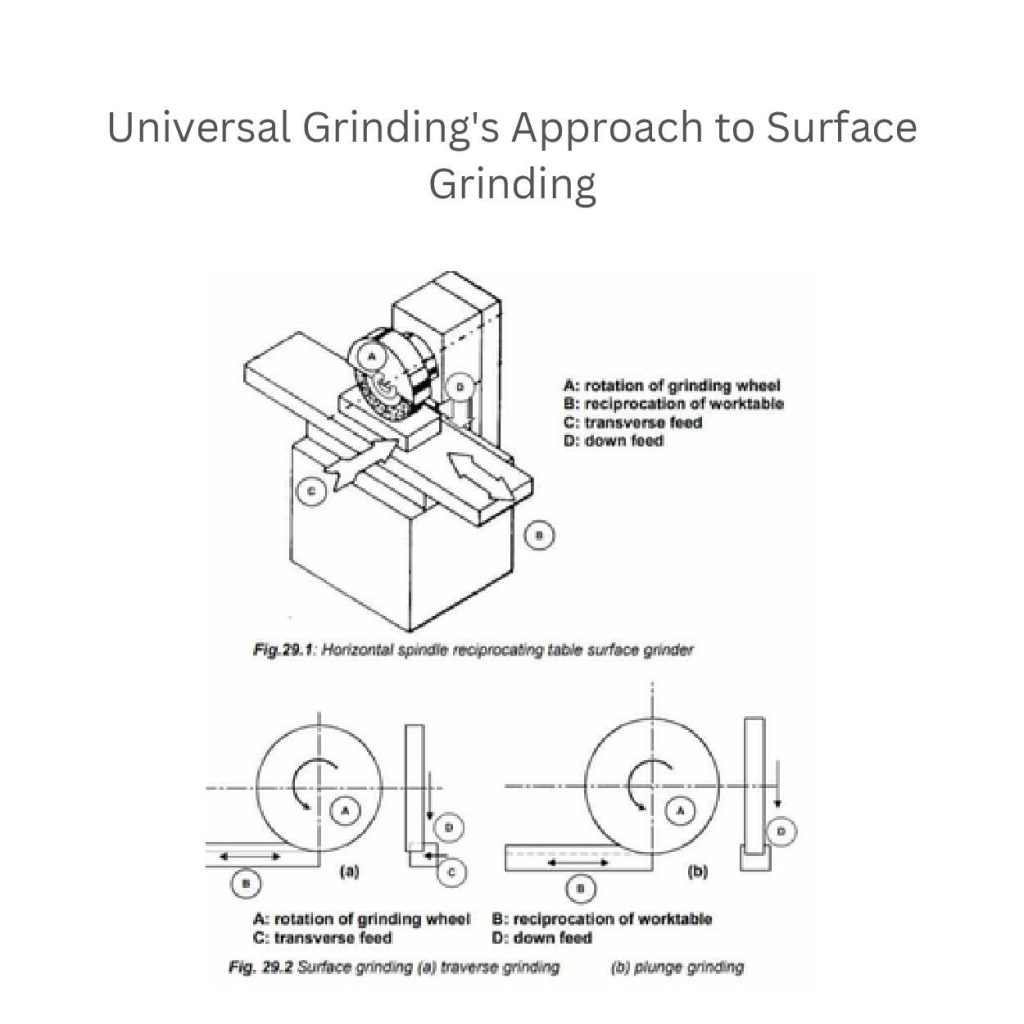

- Pinnan hionta:

Tarjoavat tasaiset pinnat ja pystyvät saavuttamaan ±0,001 mm:n toleranssit. Kuvassa on pinnan hiontaprosessi, jossa käytetään vaakasuoraa karaa ja edestakaista pöytää. Pintahionta luokitellaan tässä kahteen tyyppiin:

- Traverssihionta: Hiomalaikka liikkuu sivulta toiselle pinnan poikki.

- Sukellushionta: Hiomalaikka työntyy suoraan alaspäin materiaaliin.

- Lieriöhionta: Valmistajat käyttävät tätä menetelmää sylinterinmuotoisille osille ja saavat jopa ±0,002 mm:n tarkkuuden.

- Centerless-hionta: Tämä menetelmä on ihanteellinen tarkkojen pyöreiden työkappaleiden valmistukseen. Sillä saavutetaan ±0,001 mm:n tiukat toleranssit.

- Hiominen hiomalla: Valmistajat poistavat tällä tekniikalla jäämiä kovempien materiaalien syvistä viilloista. Sen avulla he voivat saavuttaa ±0,002 mm:n toleranssin.

Hioma-aineet:

Hioma-aine on eräänlainen karkearakeinen materiaali. Sitä käytetään itse asiassa leikkaamiseen tai hankaamiseen hionnan aikana, ja se perustuu hiottavaan metalliin. Valmistajat käyttävät esimerkiksi teräksille alumiinioksidia, jonka raekoko on 60-120. Kovempiin materiaaleihin (keraamiset) käytetään piikarbidia, jonka raekoko on 120-240.

Jäähdytysnesteet:

Jäähdytysnesteet ovat tärkeitä osien suojaamiseksi lämpövaurioilta. Ne säätelevät osien ja hiomalaikkojen lämpötilaa. Jäähdytysnesteet vähentävät myös hiomalaikan kulumista, koska ne voitelevat ja helpottavat lastujen poistamista. Yleisiä jäähdytysnestetyyppejä ovat vesiliukoiset öljyt ja synteettiset jäähdytysnesteet.

3. Kiillotus

Muotinvalajat parantavat lopputuotteiden pintoja kiillotusmenetelmillä. Nämä menetelmät luovat osiin kiiltävää ja esteettistä ulkonäköä sekä lisäävät niiden käyttöikää. Kiillotustyyppejä ovat mm:

- Puhdistus: Tässä prosessissa käytetään hiomapyöriä, joiden nopeus vaihtelee 2000-4000 kierrosta minuutissa. Se valmistetaan kangas- tai huopamateriaaleilla. Valmistajat tasoittavat pinnat näillä pyörillä. He käyttävät usein hiovia ja ei-hiovia menetelmiä viimeistelyn jatkamiseksi.

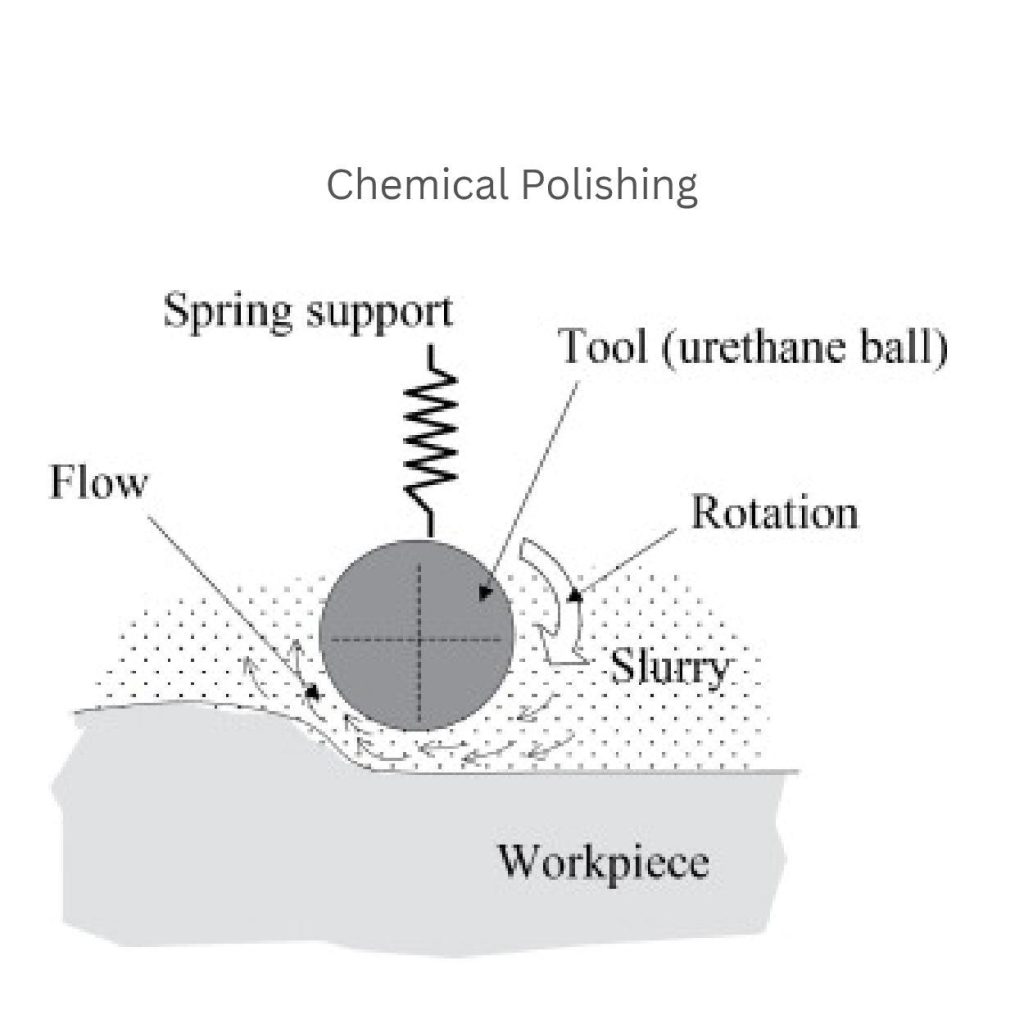

- Kemiallinen kiillotus:

Pyörivä työkalu (uretaanipallo) tasoittaa työkappaleen pinnan tässä menetelmässä. Työkalu antaa painetta jousituen kautta. Valmistaja valuttaa lietteen työkalun alle. Se kiillottaa pinnan kemiallisen ja mekaanisen vaikutuksen avulla.

- Lapping: Lappingissa käytetään hienoja hioma-aineita (timanttitahnaa). Tällä menetelmällä saadaan aikaan sileämpiä pintoja. Sitä voidaan käyttää erittäin tarkkojen osien viimeistelyyn, kun RA-arvot ovat jopa alle 0,01 µm.

- Hionta: Hiontamenetelmät toimivat hyvin sisäpintojen, kuten sylinterin porausten, hiomisessa. Siinä käytetään hiomakiviä. Se poistaa jäämät ja antaa tarkan, sileän pinnan. Hionnalla saavutetaan materiaalista riippuen ±0,01 mm:n ja ±0,02 mm:n väliset toleranssit.

B. Kemialliset viimeistelymenetelmät

Kemiallinen syövytys

Kemiallisella syövytyksellä poistetaan tiettyjä alueita kappaleesta syövyteaineilla. Valmistajat käyttävät esimerkiksi rautakloridia kupariin ja typpihappoa teräkseen. Tätä tekniikkaa käytetään elektroniikan (piirilevyjen) ja koriste-esineiden monimutkaisiin metallimalleihin. Syövytyssyvyydet vaihtelevat 0,01-0,5 mm:n välillä metallin ja altistusajan mukaan.

Kemiallinen jyrsintä

Kemiallisella jyrsinnällä poistetaan materiaalin hallittu määrä kautta kemiallinen syövytys. Sen materiaalinpoisto vaihtelee 0,1-2 mm:n välillä sen mukaan, mitä komponentti tarvitsee.

Lisäksi mekaanisia työkaluja ei tarvita, sillä tällä voidaan luoda monimutkaisia muotoja ilman niitä. Tätä menetelmää voi käyttää ilmailu- ja avaruusteollisuudessa sekä autoteollisuudessa.

Pikkelöinti

Peittaamalla poistetaan oksidit, kalkki ja ruoste puhtaiksi metallipinnoiksi. Siinä käytetään upottamista happamiin liuoksiin. Esimerkiksi suolahappoon tai rikkihappoon.

Peittaamalla voidaan puhdistaa 0,05-0,3 mm:n syvyydeltä. Se riippuu kuitenkin käytettävästä haposta ja upotusaika. Tätä prosessia voi käyttää metallipintojen valmisteluun galvanointia, maalausta tai hitsausta varten.

C. Päällystys- ja pinnoitusmenetelmät

1. Maalaus

Maalauksessa käytetään useita erilaisia pinnoitteita. Esimerkiksi liuotinpohjaisia, vesipohjaisia ja jauhemaaleja. Ennen maalausta pinnan asianmukainen valmistelu ja puhtaus (yli 95%) ovat tärkeitä paremman tartunnan varmistamiseksi. Siihen kuuluu rasvanpoisto ja fosfatointi.

Voit maalata osan ruiskumaalaamalla, kastamalla tai sähköstaattisella ruiskutuksella. Käytä niitä materiaalityyppien ja viimeistelytarpeiden mukaan.

2. Platinointi

Galvanoinnilla tarkoitetaan prosessia, jossa metallille levitetään pinnoite galvanoimalla ja stanssittomalla pinnoituksella. Erityisesti elektrolyysissä metallit, kuten kromi, nikkeli tai kulta, kerrostuvat sähköpinnoituksessa. Sähkötön pinnoitus puolestaan tuottaa tasaisia pinnoitteita ilman ulkoista virtaa.

Pinnoitteen paksuus vaihtelee välillä 0,005-0,25 mm. Se kestää ruostetta ja kulumista ja antaa koristeellisen pinnan esimerkiksi auto- ja elektroniikkateollisuudelle.

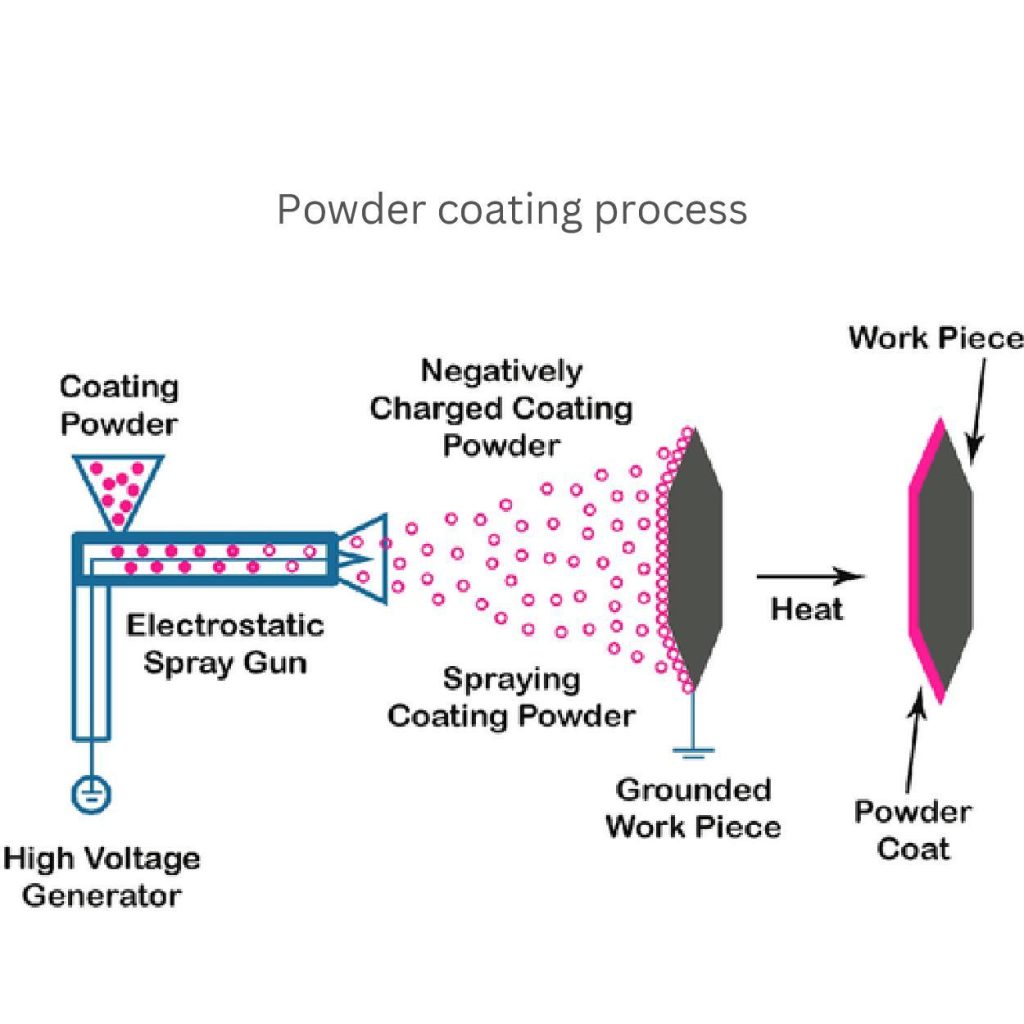

3. Jauhemaalaus

Jauhemaalaus käyttää negatiivisesti varautunutta jauhetta, joka levitetään maadoitettuihin työkappaleisiin. Valmistajat lämmittävät kappaleen 160-200 °C:n lämpötilassa. Tämä saa jauheen muodostamaan sileän pinnan.

Jauhemaalaus kestää kauemmin, estää korroosiota ja on ympäristöystävällinen. Se sopii autonosiin, laitteisiin ja huonekaluihin.

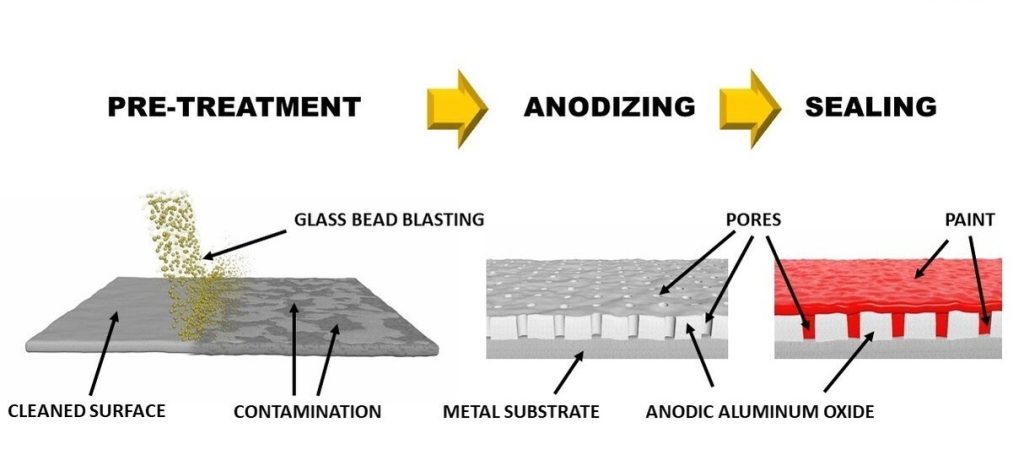

4. Anodisointi

Anodisointi on prosessi, joka muuttaa metallin pintaa. Siinä käytetään sähköä ja kemiallista kylpyä. Näin metallin pintaan syntyy paksumpi kerros. Uusi kerros kestää paremmin korroosiota ja kulumista. Anodisointi voi myös muuttaa metallin ulkonäköä. Alumiini on useimmiten anodisoitu metalli. Prosessia käytetään monilla teollisuudenaloilla, kuten ilmailu- ja avaruusteollisuudessa, autoteollisuudessa ja rakennusalalla.

Voit mennä osoitteeseen valetun alumiinin anodisointi sivu tietää enemmän alumiinista anoidzing pinnan viimeistely.

Pintakäsittelyn edistyneet tekniikat

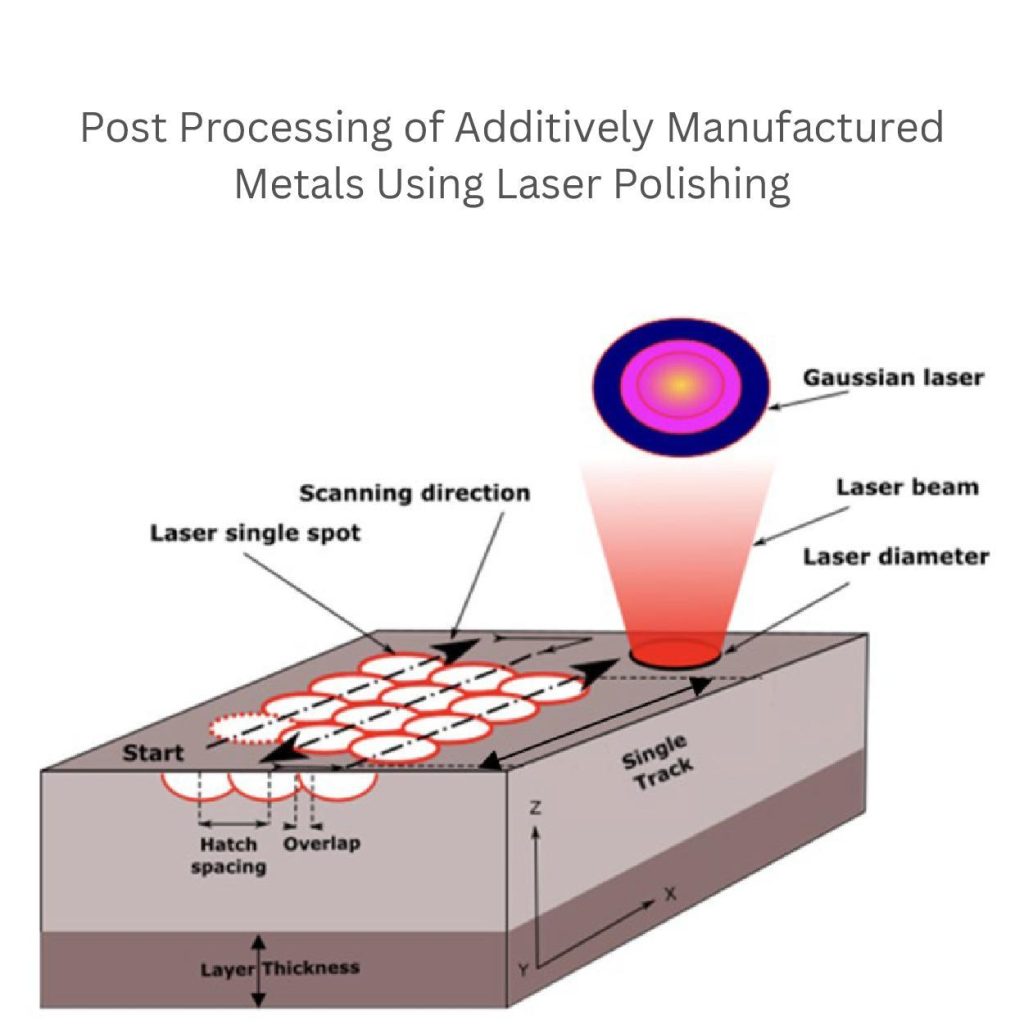

1. Laser kiillotus

Laserkiillotus parantaa additiivisesti valmistettuja metallipintoja. Se luo yksittäisiä jälkiä kerros kerrokselta pinnan viimeistelyn parantamiseksi ja karheuden vähentämiseksi.

Gaussinen lasersäde skannaa tiettyyn suuntaan. Ne sulattavat ja tasoittavat materiaalikerroksen. Tämä laserpiste on päällekkäin 0,1-0,5 mm:n luukkuvälillä johdonmukaisuuden vuoksi.

Laserkiillotuksessa käytetään suurienergisiä lasersäteitä pintakerroksen nesteyttämiseen ja uudelleen kiinteyttämiseen. Tarkkuus on jopa ±0,1 µm. Tämä prosessi on suositeltava koville muodoille ja laitteille, kuten lääketieteellisille implantteille, ilmailu- ja avaruustekniikan osille ja tarkkuusoptiikalle.

Sähkökemiallinen kiillotus

Sähkökemiallinen kiillotus (ECP) käyttää sähköä. Se tasoittaa ja hienosäätää metalliosien pinnan, jonka korroosionkestävyys on 80-95%.

Tämä prosessi on kuin käänteinen galvanointi. Koska valmistajat poistavat ohuen kerroksen sen sijaan, että lisäisivät metallia. Näin he saavat aikaan erittäin kiillotetun viimeistelyn.

ECP soveltuu erinomaisesti lääkinnällisiin laitteisiin, turbiinien lapoihin ja ilmailu- ja avaruusalan osiin.

Ultraääni viimeistely

Ultraäänikäsittelyssä käytetään korkeataajuisia ääniaaltoja. Nämä aallot aiheuttavat värähtelyjä hiomahiukkasten ja nestemäisen metallin lietteessä. Värähtelyt liikuttavat hiomahiukkasia pommittaen kappaleen pintaa. Tämä irrottaa metallia ja aiheuttaa korkeamman kiillotustuloksen.

Ultraäänikäsittelyllä voidaan saavuttaa jopa 0,1-0,3 µm:n pintakäsittely. Se on tehokas purseenpoistoon, kiillotukseen ja epäpuhtauksien poistoon monimutkaisista muodoista.

Valuviat: Syyt, tyypit ja ennaltaehkäisy

1. Huokoisuus

Huokoisuus näyttää pieniltä rei'iltä tai tyhjiöiltä. Se muodostuu metallin sisälle ja heikentää sitä. Syitä sen esiintymiseen ovat:

- Sulan metallin virheellinen käsittely

- Ympäristötekijät

- Homeeseen liittyvät ongelmat (vanhat tai vaurioituneet)

Kaasun huokoisuus:

Kaasuhuokoisuus syntyy jähmettymisen aikana. Kaasuja, kuten vetyä, typpeä tai happea, pääsee metalliin tai sekoittuu siihen. Nämä kaasut kerääntyvät sisälle ja muodostavat kuplia. Esimerkiksi vedyn liukoisuus alumiiniin on 0,69 cm³/100g 660 °C:ssa. Se pienenee 0,034 cm³/100g:aan, kun metalli muuttuu kiinteäksi.

Hiekan huokoisuus:

Hiekan huokoisuus syntyy hiekkavaluprosessissa. Jotkin hiekanjyvät tai muottien kaasut sekoittuvat sulaan metalliin.

Ennaltaehkäisy:

Valmistajat kaasunpoistavat argonilla tai sulattavat metallin tyhjiössä, jotta loukkuun jääneet kaasut saadaan poistettua.

Hiekan huokoisuuden estämiseksi on tärkeää käyttää hienorakeista hiekkaa, jonka läpäisevyys on alhainen. Hiekkamuottiin on myös käytettävä kosteutta. Nämä toimenpiteet voivat vähentää virheitä 3-5%.

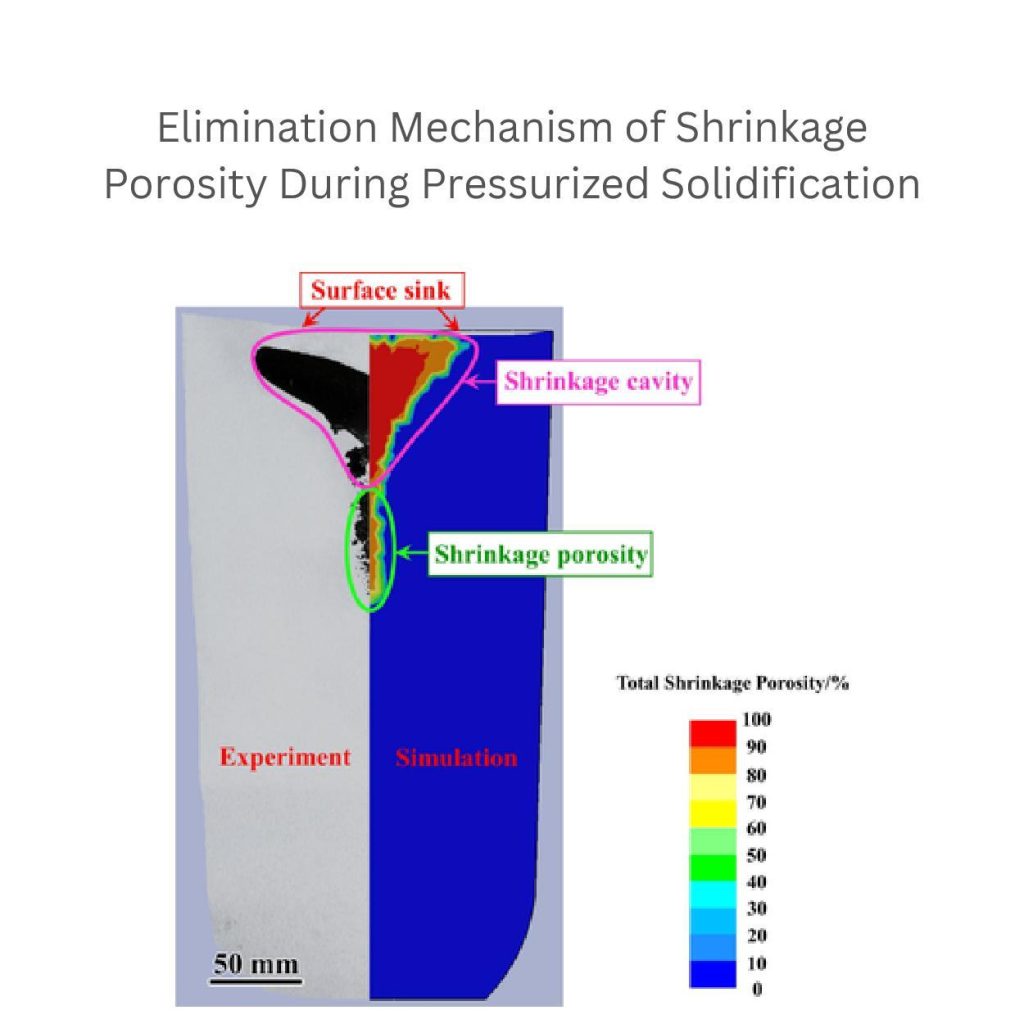

2. Kutistuminen

Kun metalli muuttuu kiinteäksi, se kutistuu epätasaisesti, jolloin sen sisälle jää tyhjiöitä, joita kutsutaan kutistumishuokoisuudeksi. Tämä on yleinen ongelma, ja sitä esiintyy usein alumiinin painevalu. Tämä metalliseos voi kutistua jopa 6,6% tilavuuden mukaan. Eri tekijät vaikuttavat kutistumiseen, kuten:

- Jäähdytysnopeus

- Metallityyppi

- Valumuotoilu

Esimerkiksi alumiinin suurempi jäähdytysnopeus (30 °C/min) aiheuttaa halkeamia. Samaan aikaan 5 °C/min takaa tasaisen rakenteen.

Ennaltaehkäisy

Voit käyttää syöttölaitteita lisäsulan lisäämiseen jähmettymisen aikana kutistumisen välttämiseksi. Pidä lisäksi valulämpötila vakiona. Esimerkiksi 650-700 °C alumiinille. Suunnittele yhtenäinen muotti. Käytä myös jäähdytystä paksumpien osien kohdalla. Nämä jäähdytykset nopeuttavat jähmettymisprosessia ja minimoivat kutistumisen.

Tässä kuvassa näkyy kutistumishuokoisuus. Se pienenee paineistetun jähmettymisen aikana. Voit nähdä eron kokeen ja simuloinnin osioiden välillä. Väriasteikko osoittaa kokonaiskutistumahuokoisuuden tason. Esimerkiksi sininen on nolla, korostettu vihreä osa on noin 40-50 ja punainen kutistumishuokoisuus osoittaa 100%-kutistumaa.

3. Karheat pinnat

Karkeat pinnat viittaavat epätäydellisyyksiin. Tämä ongelma vaikuttaa valettujen osien ulkonäköön ja suorituskykyyn. Ne muodostuvat seuraavista syistä:

- Muotin karheus: Epätasaiset muottipinnat aiheuttavat muotin karheutta, joka johtuu usein siitä, että karkea hiekanjyviä. Esimerkiksi muotit, joiden AFS GFN < 50, tekevät pinnoista hyvin karheita.

- Hiekan sulkeumat: Kun valmistajat kaatavat sulaa metallia hiekkamuottiin, useat irtonaiset hiekanjyvät tarttuvat sulaan metalliin ja vaikuttavat pintakäsittelyyn.

- Eroosio: Jos sulan metallin nopeus on yli 2 m/s, syntyy eroosiota.

Pinnan karheus:

Voit mitata pinnankarheutta esimerkiksi profilometrien kaltaisilla työkaluilla. Hiekkavalettujen kappaleiden keskimääräinen karheus (Ra) on yleensä 6-25 µm. Kiillotetuissa osissa se on 0,4-0,8 µm.

Rz (karheus, jossa korkeusvaihtelut ovat suurempia) vaihtelee kuitenkin hiekkavalettujen kappaleiden osalta 50 µm:n tai enemmän.

Ennaltaehkäisy

Paranna muotin laatua ja käytä hienorakeista hiekkaa (esim. AFS GFN > 60). Käytä sileitä tulenkestäviä pinnoitteita. Lisäksi säädä valunopeus 1,5-2 m/s:iin eroosion vähentämiseksi. Viimeistelyyn voit käyttää hionta- tai kiillotusmenetelmiä.

Pintakäsittelyvaihtoehdon valintaan liittyviä näkökohtia

Oikea pintakäsittelyvaihtoehto riippuu useista tekijöistä, jotka on esitetty taulukossa. Esimerkiksi kustannukset, materiaalien yhteensopivuus, haluttu viimeistelylaatu ja tuotantomäärä. Valitse ne viisaasti, jotta investoinnit ovat perusteltuja.

Johtopäätökset:

Valmistetuissa osissa on usein karheita pintoja, jotka on korjattava. Karheat pinnat voivat johtua myös vioista, kuten huokoisuudesta, kutistumisesta tai muotin kulumisesta. Joka tapauksessa voit korjata ne käyttämällä useita pintakäsittelyvaihtoehtoja. Näitä menetelmiä ovat esimerkiksi hionta, koneistus, kiillotus tai pinnoitus. Tekniikoiden valinta riippuu siitä, miten haluat muuttaa karheat pinnat hienoksi viimeistelyksi tai sovellusten käytöstä.

0 kommenttia