Tässä artikkelissa käymme läpi painevalun suunnittelun optimoinnin keskeiset näkökohdat. Opi, kuinka tarkasti voit noudattaa niitä, lisätä oikeat vetokulmat, seinämäpaksuudet ja sijoittaa jäähdytyskanavat.

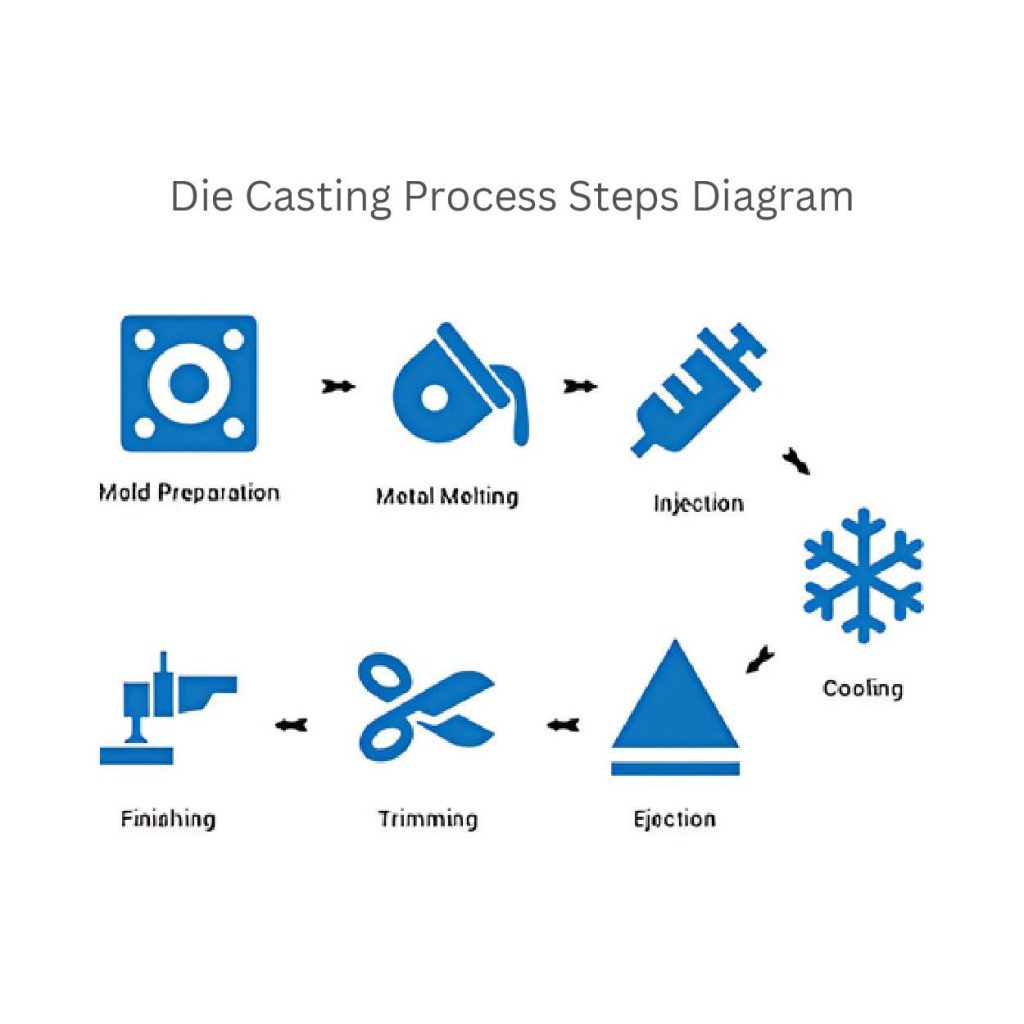

Die Casting prosessi 4 vaiheessa

1. Sulatus ja seostaminen

Ensimmäinen vaihe painevalussa on metallien sulattaminen. Valmistajat sulattavat alumiinin 660 °C:ssa tai sinkin 420 °C:ssa.

Ne pitävät metallin lämpötilassa (50-100 °C), joka on hieman sulamispisteen yläpuolella, jotta se ei ylikuumene.

Lisäksi niihin lisätään muita seosaineita osan lujuuden lisäämiseksi. Esimerkiksi magnesiumia (1-4%) tai kuparia (0,5-3%).

2. Injektio

Valmistaja kaataa sulan metallilavat muottiin. He käyttävät korkeaa painetta, joka on yleensä 10 000-20 000 psi (puntaa neliötuumaa kohti).

Ruiskutusnopeus voi kuitenkin vaihdella noin 1-10 metriä sekunnissa. Se riippuu myös muotin yksityiskohtaisuudesta ja koosta.

Kun keskityt näihin parametreihin, voit täyttää muotin. Koska oikea virtaus poistaa ilmakuplien kaltaiset virheet.

3. Jähmettyminen ja jäähdytys:

Kun muotit on täytetty sulalla metallilla, valmistajat jättävät ne jäähtymään ja jähmettymään. Erityisesti he asettavat jäähdytysnopeudet materiaalin ja muotin suunnittelun mukaan. Se vaihtelee yleensä 50 °C:sta 150 °C:een sekunnissa.

Nopeampi jäähdytys voi kuitenkin pienentää raekokoa ja lisätä osan lujuutta. Samaan aikaan liiallinen jäähdytys voi vähentää sitkeyttä. Tämän vuoksi lämpötilan säätö on tärkeää, ja sen tulisi olla 150 °C:n ja 250 °C:n välillä. Näin saadaan aikaan tasainen jäähdytys ja estetään vääntyminen tai halkeamat.

4. Heitto

Kun osa on jähmettynyt, valmistajat poistavat sen muotista. He käyttävät heittotappeja, jotka työntävät muottiin valetun osan ulos voimalla aiheuttamatta vahinkoa. Tämä voima on yleensä 500-5 000 kg kappaleen koon mukaan.

Lisäksi valmistajat valvovat tätä voimaa huolellisesti muodonmuutosten tai pintavaurioiden välttämiseksi. Ne valvovat myös muotin lämpötilaa ulostyönnön aikana. Jotta osa ei ylitä ylläpidettyä lämpöastetta (yli ~100 °C useimmilla metalleilla) ja välttää tarttumisen tai taipumisen.

Die Casting suunnittelu optimointi säännöt

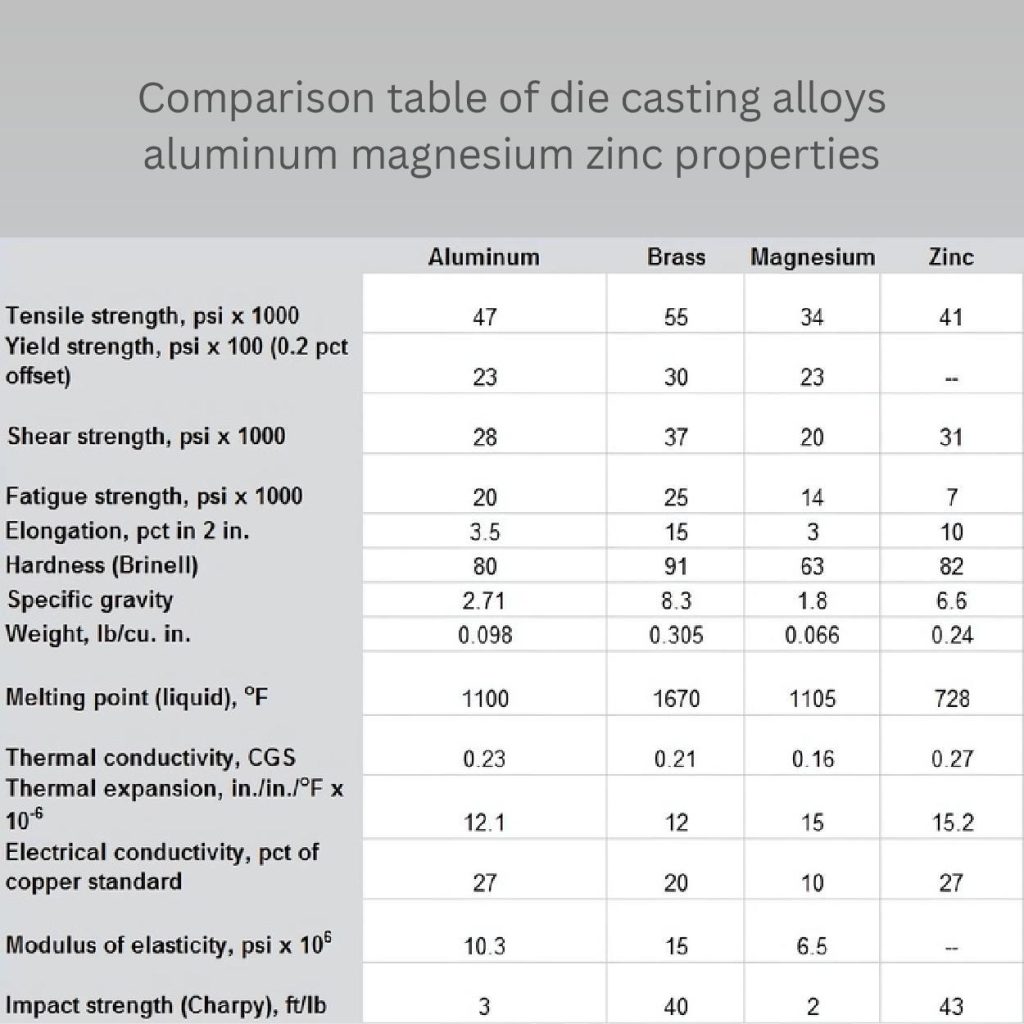

Materiaalin valinta ja ominaisuudet:

Voit käyttää erilaisia seoksia painevalutekniikoissa. Kullakin metallilla on erityisominaisuuksia, kuten lujuus, sulamispiste ja rakenteellinen sidos. Tämän vuoksi ne on sovitettava yhteen projektin tarpeiden kanssa.

Olemme maininneet tässä yleisimmät metallit painevalussa ja niiden vertailut. taulukko.

Geometriset suunnittelusäännöt:

1. Seinäpaksuuden vaihtelut:

Valmistajat lisäävät yhtenäisen seinämän paksuus malleissa vikojen estämiseksi. Esimerkiksi vääntyminen ja epätasainen jäähdytys. Useimmille alumiiniosille käytetään 2-4 mm:n paksuutta, kun taas sinkille optimaalinen paksuus on 1-3 mm.

On tärkeää välttää äkillisiä muutoksia paksuudessa. Käytä siirtymissä asteittaista kartiota tai viilausta, jonka säde on 1-3 mm, jännityskeskittymien vähentämiseksi.

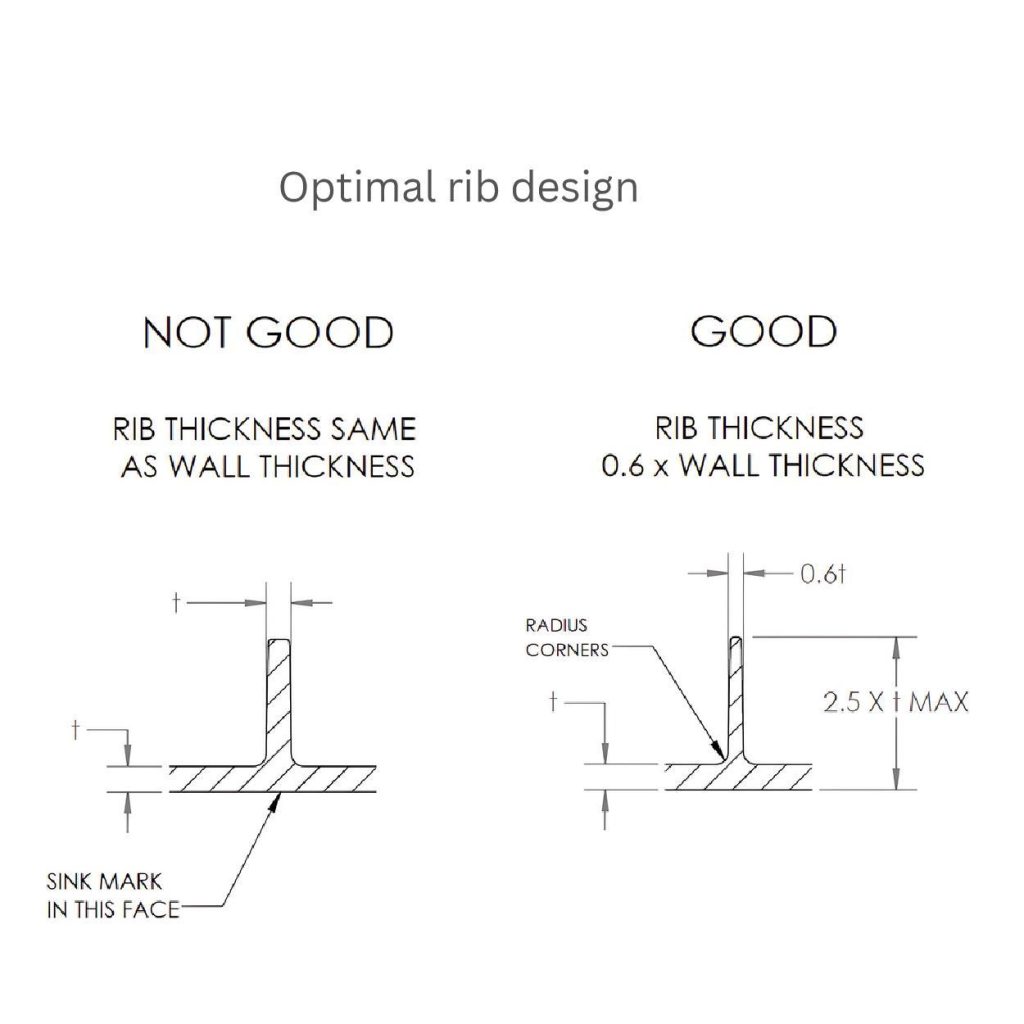

2. Jäykistys ja jäykistys

Voit parantaa lämmönsiirtoa ja lujuutta osittain kylkiluiden avulla ja vähentää paksumpien seinämien tarvetta. Pidä niiden paksuus noin 0,6 kertaa viereisen seinämän paksuus. Tällä toimenpiteellä varmistetaan riittävä lujuus ja vältetään samalla uppoumia.

Älä myöskään ylitä kylkiluiden korkeutta, joka on 2,5 kertaa seinämän paksuus. Tämä auttaa sinua säilyttämään tukevan perustan ja välttämään vääristymiä. Lisää lisäksi kylkiluulle riittävästi tilaa (vähintään 2-3 kertaa kylkiluun paksuus). Tämä tila antaa metallin virrata tasaisesti ja tekee jäähdytyksestä tehokasta.

3. Alileikkaukset ja luonnoskulmat

Koska alileikkaukset voivat vaikeuttaa poistoprosessia, minimoi ne aina kun mahdollista. Jos sitä ei voida välttää, voit käyttää liukuja tai nostimia.

Samoin oikeat vetokulmat sujuvoittavat ulosheittotoimintoja ja suojaavat osia vaurioilta. Voit lisätä 1-3°:n vetokulmia sisäpinnoille ja 2-5°:n vetokulmia ulkopinnoille.

Valettujen osien jännitysanalyysi

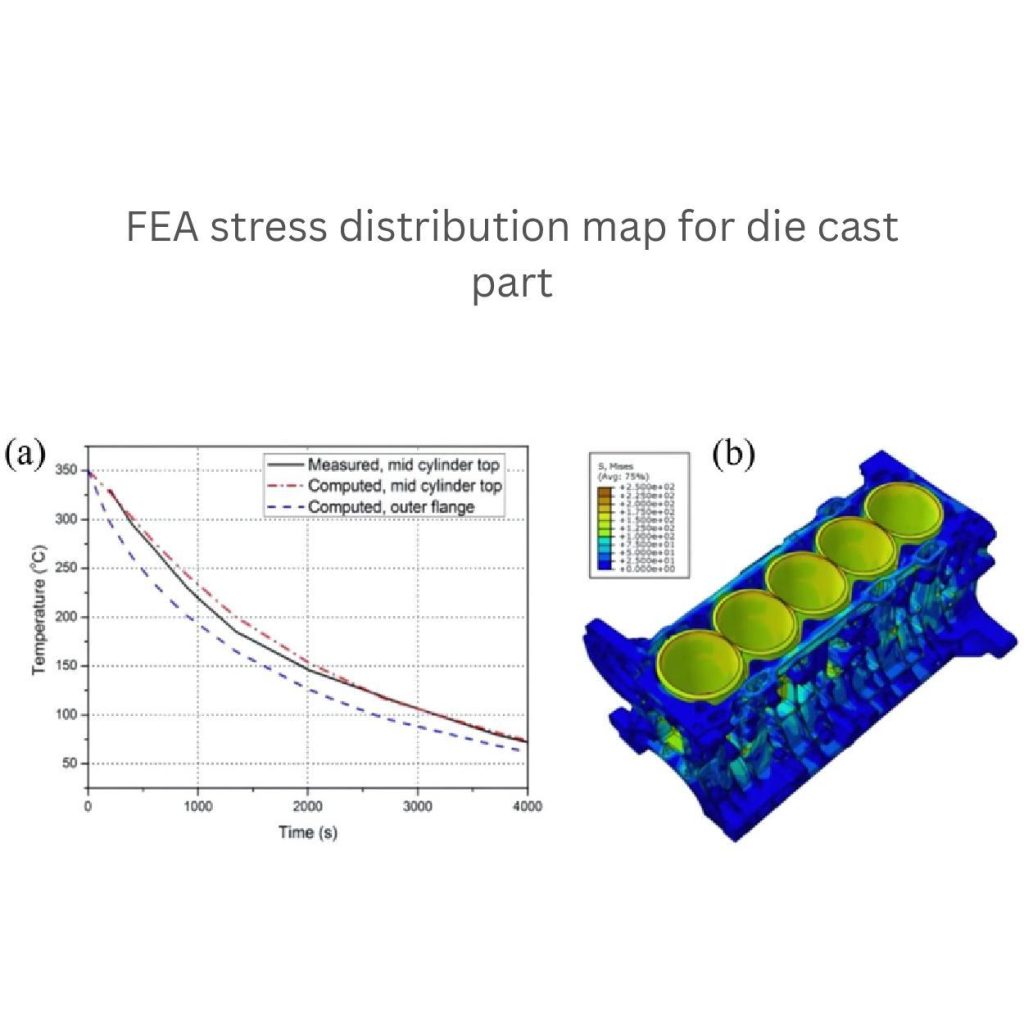

1. Pääte-elementtianalyysi (FEA)

Valmistajat käyttävät erilaisia työkaluja jännityksen, muodonmuutosten ja osien viallisten alueiden ennustamiseen, ja finiittielementtianalyysi (FEA) toimii tässä hyvin. Nämä työkalut ovat tehokkaita ja auttavat paikantamaan virheet reaaliajassa ennen tuotantoa.

Jaa osat ensin pieniin osiin ja aloita sitten syvällinen analyysi. Selvitä, miten voimat, paine ja lämpötila voivat vaikuttaa osaan. On parempi pitää FEA:ssa riittävä silmäkoko, jonka elementtikoko on 1-5 mm. Tämä perustuu myös osan monimutkaisuuteen.

FEA-työkalut auttavat saamaan tarkat suunnitelmat, jotka kestävät ruiskutuspaineen ja lämpörasituksen jäähdytyksen aikana.

2. Väsymis- ja murtuma-analyysi

Valmistajat läpäisevät valetut osat useissa väsymis- ja murtumistesteissä. Näin he varmistavat, että osat kestävät pitkään ja kestävät toistuvia kuormituksia tai ulkoisia rasituksia.

Lisäksi tässä osassa on oltava rakenne, joka kestää syklisiä kuormituksia. Sovelluksesta riippuen sen on kestettävä vähintään 1 miljoona sykliä ilman vikaa.

Useista seoksista käytetään yleisimmin alumiinia (90-100 MPa) tai sinkkiä (55-70 MPa), joilla on suurempi väsymislujuus. Jos suunnittelussa hallitaan jännityskeskittymiä, tämä parantaa väsymiskestävyyttä entisestään. Lisäksi teräviin reunoihin voidaan lisätä viiloja (säde 1-3 mm).

Lämmönhallinta ja jäähdytysjärjestelmät

1. Jäähdytyskanavan suunnittelu

Jäähdytyskanavien sijoittaminen lähelle muotin pintaa, tyypillisesti 10-15 mm:n päähän. Näin voit lyhentää jäähdytysaikaa ja maksimoida lämmönsiirron. Näillä optimoinneilla varmistetaan tasainen lämmöntuotto ja vältetään vääntymisen tai kutistumisen riski valun aikana.

Lisäksi voit asettaa jäähdytyskanavien halkaisijaksi noin 8-12 mm. Tämä mitoitus luo jäähdytysvirtauksen johdonmukaisuuden aiheuttamatta painehäviöitä. Pyri myös pitämään jäähdytysnesteen (öljy tai vesi) virtausnopeus 4-8 litrassa minuutissa. Näin saat tehokkaan jäähdytyksen ja vältät kuumat kohdat.

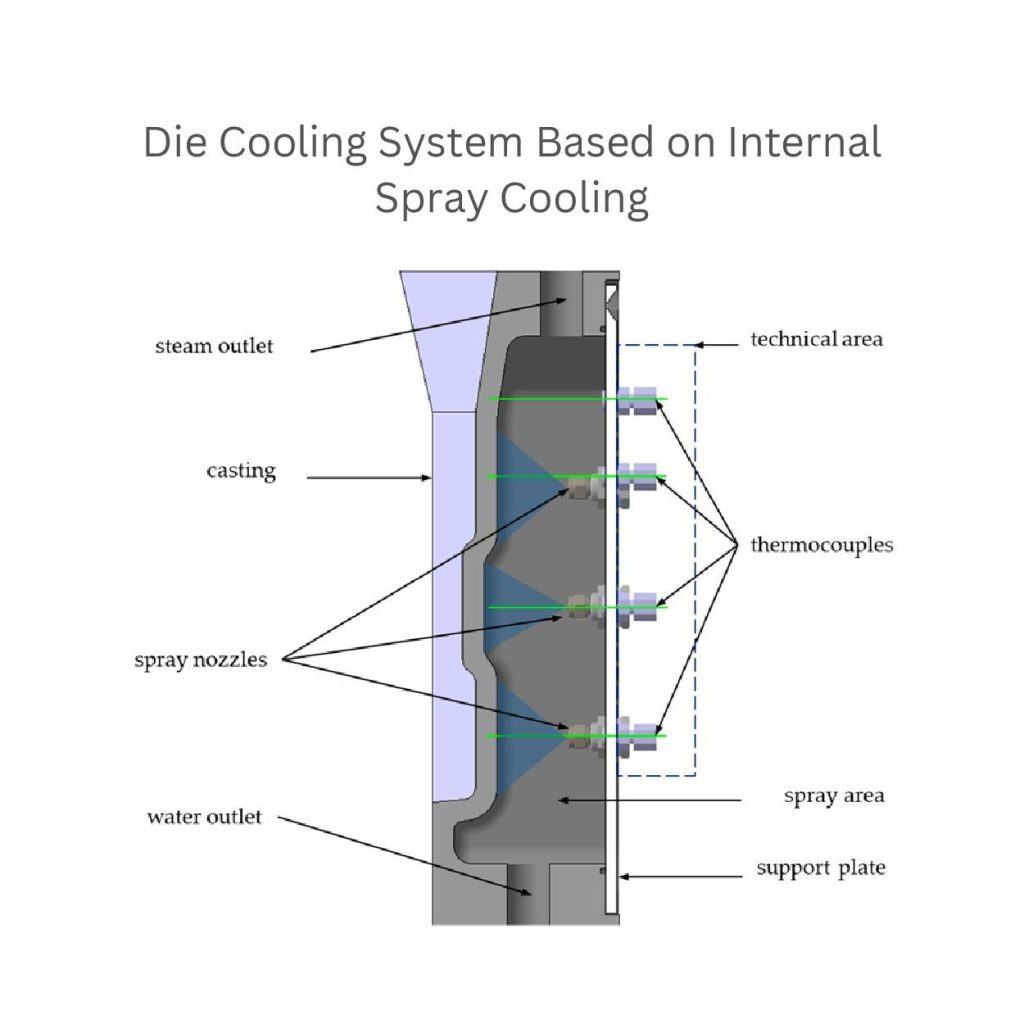

2. Lämpötilan säätö

Lisää tarkka lämpötilan säätö suunnitteluun. Koska oikeat lämpötilat auttavat myös tuottamaan tasaisen jäähdytyksen ja vähentämään osien lämpörasitusta. Sisällytä myös antureita muottiin. Esimerkiksi termoparit.

Nämä anturit auttavat valmistajia seuraamaan lämpötilaa. Sen pitäisi olla noin 150 °C-250 °C alumiinille ja 100 °C-200 °C sinkkiseoksille.

Tasainen muotin lämpötila takaa tasaisen jäähdytyksen ja estää halkeamat tai vääristymät. Lisäksi automatisoidut jäähdytysjärjestelmät säätelevät virtausta. Niiden avulla voit valmistaa korkealaatuisia valettuja osia.

Simulointi- ja analyysityökalujen merkitys

1. Laskennallinen virtausdynamiikka (CFD)

Suunnittelijat käyttävät laskennallista nestedynamiikkaa (CFD) tarkistaakseen, miten hyvin suunnittelu toimii. Tämä työkalu auttaa heitä analysoimaan metallivirtauksia muotin ontelossa. He voivat myös löytää viallisia alueita, kuten ilmansulkeumia, epätasaista täyttöä tai turbulenssia.

Lisäksi ne analysoivat virtausnopeuden, jonka pitäisi olla 30-50 m/s. Tämä parantaa muotin täyttöä ja vähentää vikoja.

He tutkivat myös jäähdytysmalleja keskittyäkseen lämmönsiirtoalueisiin. Tämän nopeuden on oltava noin 50 °C/s, jotta vältetään epätäydellinen täyttö tai kutistuminen.

CFD:n avulla voidaan lisäksi tarkentaa porttijärjestelmiä ja juoksuputkien suunnittelua. Ne varmistavat optimaalisen metallivirtauksen ja minimoivat tyhjätilan riskin.

2. Kokeiden suunnittelu (DOE)

Kokeiden suunnittelu (DOE) on työkalu, jolla voidaan järjestelmällisesti tarkistaa suunnittelun suorituskyky ja parametrit. Ne auttavat löytämään parhaat ratkaisut mahdollisimman pienillä prototyypeillä.

Kunkin mallin keskeiset parametrit ovat erilaiset. Esimerkiksi jäähdytysnopeus, ruiskutusvoima tai muotin lämpötila. DOe:n kautta tehty tutkimus osoittaa, miten ne vaikuttavat kappaleen laatuun.

Lisäksi valmistajat voivat DOE:n avulla säätää seinämän paksuutta, kylkiluiden mittoja ja vetokulmia. Tämä työkalu auttaa minimoimaan kalliiden kokeilemalla ja erehtymällä -menetelmien tarpeen.

Suunnitteluvinkkejä painevalua varten

Jakolinjan ja jakopinnan suunnittelu

Asianmukaiset erotuslinjat estävät vaurioitumisen osan irrotuksen aikana. On suositeltavaa sijoittaa jakolinja 5-10 mm:n päähän herkistä tai kriittisistä piirteistä, kuten kylkiluista tai syvistä onkaloista.

Voit myös käyttää asentoa jakolinja tasainen matala-stressi syntyä. Esimerkiksi osan keskellä tai alareunassa. Tämä sujuvoittaa kappaleen irrottamista minimaalisella voimalla (500-5 000 kg).

Pieni lisäys jakolinjaan voi tehdä suunnittelusta vähemmän monimutkaista ja parantaa valmistuksen tehokkuutta.

Luonnoskulma ja kartiosuunnittelu

Eri materiaaleja koskevat ohjeet:

Die casting valmistajat aseta luonnoskulmat suunnittelussa valettavan materiaalin mukaan. Nämä ovat lajikkeita ja riippuvat projektin vaatimuksista. Esimerkiksi alumiinille ne lisäävät 1-3 astetta, ja sinkille hieman pienempi vaihteluväli (0,5°-1°) on hyvä.

Vaikutus heittovoimiin:

Syvyyskulmamekanismit voivat vaikuttaa suunnittelukykyyn. Oikean tai kohtuullisen kulman, kuten 2°, lisääminen vähentää kitkaa, ulosheittovoimaa ja vaurioriskiä. Ne helpottavat osien irrottamista ja estävät pintavikojen tai vääristymien syntymisen.

Säteen ja säteen muotoilu

1. Jännityksen keskittyminen

Vältä terävien kulmien lisäämistä malleihin. Ne voivat aiheuttaa jännityskeskittymiä. Se aiheuttaa halkeamia tai vikoja. Käytä sen sijaan pyöristettyjä reunoja tai fileitä. Nämä kulmat mahdollistavat paremman sulan virtauksen ja jakavat jännityksen tasaisesti. Tämän seurauksena saat kestäviä osia, mikä vähentää rikkoutumisen todennäköisyyttä.

2. Suositellut säteet

Valmistajat lisäävät säteen, joka on verrannollinen osan kokoon. Pieniin osiin lisätään yleensä vähimmäissäde (0,5 mm), jotta siirtymät olisivat tasaisia ja mekaaninen lujuus parempi.

Merkittävämmän osan osalta 1-3 mm:n säteet toimivat hyvin. Se vähentää jännityskohtia tehokkaasti.

Rib ja Boss Design

Kylkiluiden mittojen optimointi:

Optimoi rip-mitat ohuessa, ja sen on pidettävä 50% seinämän paksuuden paksuus. Oikea väli on myös tarpeen; sen pitäisi olla 2-3 kertaa kylkiluun paksuus. Tämä prosessi tasoittaa metallin virtausta ja lyhentää jäähdytysaikaa.

Halkeilun estäminen:

Valmistajat varmistavat, että kylkipohjassa on tasainen siirtymä, jonka säde on vähintään 0,5 mm. Tämä auttaa jakamaan jännityksen tasaisemmin. Ne välttävät jyrkkiä siirtymiä, jotta halkeilua kuormituksen alla ei syntyisi.

Reikä- ja taskusuunnittelu

1. Heittämistä koskevat näkökohdat

Voit välttää juuttumisen jättämällä riittävästi välystä (yleensä 0,1-0,3 mm) ydinvetoja ja ulosheittotappeja varten.

2. Upotusjälkien estäminen

Valmistajat pitävät reiän syvyyden tasaisena ja enintään 2-3 kertaa seinämän paksuuden suuruisena. Ne myös vähentävät liiallista paksuusvaihtelua pintavikojen minimoimiseksi. Jokaisen reiän on oltava 5 mm:n etäisyydellä toisistaan uppoamisjälkien välttämiseksi.

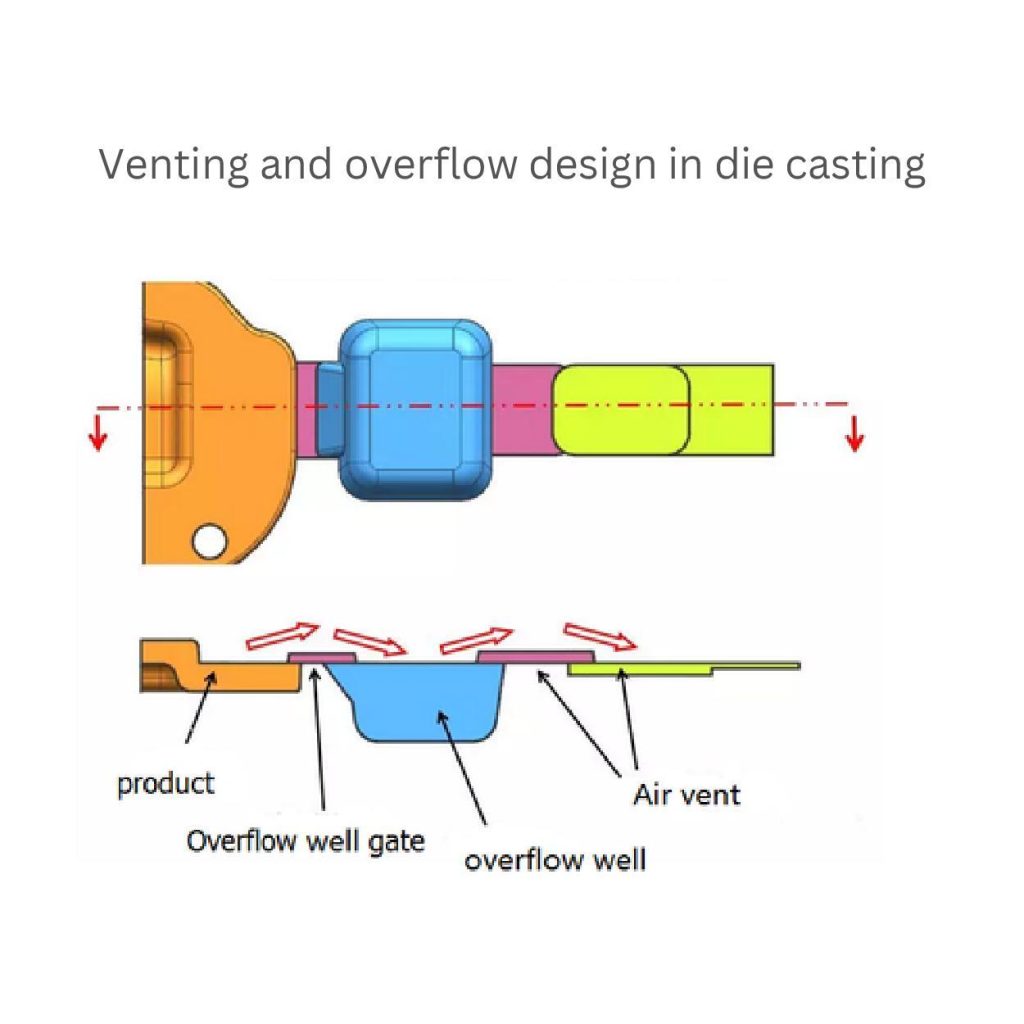

Ilmanpoisto ja ylivuodon suunnittelu

Tuuletuksen tarkoitus:

Tuuletusaukot auttavat poistamaan ontelon sisään jäänyttä ilmaa (noin 2-5% ontelon tilavuudesta) valun aikana. Ne estävät ilmataskujen syntymisen ja varmistavat tasaisen täytön.

Ylivuodon suunnittelu:

Ylivuotokanavat keräävät ylimääräisen metallin (noin 5-10% kokonaistäytöstä) valuprosessin aikana. Ne estävät epätasaisesta täytöstä johtuvien tyhjien tilojen syntymisen kappaleen sisälle.

Todellisia esimerkkejä painevalun suunnittelun optimoinnista

Autoteollisuus

Valmistajat päättävät lisätä moottorilohkon painoa jopa 15-20%. Tämä painonpudotus lisää polttoainetehokkuutta noin 10% ja suorituskykyä paremman lämmönsiirron ansiosta ja vähentää moottorin kuormitusta.

Ilmailu- ja avaruusala

Lentokoneiden laskutelineiden optimointitekniikat voivat parantaa väsymiskestävyyttä noin 50%. Se lisää myös lujuutta 30% ja painoa 25 % enemmän kuin vanhat mallit.

Kuluttajatuotteet

Valmistajat voivat tehdä älypuhelinten koteloista jopa 0,5-1 mm ohuempia ja kestävämpiä. Ne säilyttävät rakenteellisen eheytensä ja tyylikkään, huomiota herättävän ulkoasun.

Hyötyjen kvantifiointi:

Optimointiprosessit vähentävät osan painoa kokonaistuotannossa (15% kustannussäästöt). Se tarjoaa paremman suorituskyvyn ja kuvaa todellista hyötyä valun aikana.

Johtopäätökset:

Die Casting Design Optimization on hyödyllinen tekniikka, jonka avulla voit tehdä ihanteellisen suunnittelun. Se parantaa osan tehokkuutta ja mahdollistaa tarkkojen osien tuottamisen, mikä vähentää valmistuskustannuksia.

Tähän optimointiin sisältyviä parametreja voivat olla jäähdytyskanavat, kylkiluut, fileet, hallitut muotin lämpötilat ja niin edelleen valuprosessiin liittyvät parametrit. Kukin näkökohta voi kuitenkin vaihdella, ja se voidaan määrittää projektin tarpeiden mukaan.

0 kommenttia