Piensarjan painevalu on edullinen ratkaisu pieniin tuotantosarjoihin. Se sopii erinomaisesti prototyyppeihin ja alle 5 000 kappaleen eriin. Tämä prosessi tarjoaa nopeamman läpimenoajan, joka on yleensä 2-4 viikkoa. Se tuottaa korkealaatuisia, mittatarkkoja metalliosia. Voidaan käyttää erilaisia seoksia, kuten alumiinia, magnesiumia ja sinkkiä. Tämä mahdollistaa materiaalin räätälöinnin. Pienivolyyminen painevalu vähentää jätettä ja parantaa suunnittelun joustavuutta.

Tämä opas perustuu omakohtaiseen tietoon, jolla välitetään aloittelijoille kaikkein peruskäsitteet. Opit erilaisia valutekniikoita, materiaaleja ja sovelluksia.

Low Volume Die Casting määritelmä

Pieniä määriä valmistavat painevaluratkaisut ovat hyödyllisiä pienimuotoiselle teollisuudelle. Ne voivat luoda näillä menetelmillä tarkkoja ja vahvoja komponentteja. Se myös vähentää kokonaistuotantokustannuksia. Voit käyttää tätä prosessia prototyyppeihin, räätälöityihin tuotteisiin.

Vähäisen volyymin valmistuksen edut

Pienen volyymin valu tarjoaa monia toiminnallisia etuja pienille aloille. Niihin kuuluvat jätteen väheneminen, minimaalinen tuotantoaika ja lisääntynyt räätälöinti, kuten jäljempänä on esitetty.

Kustannusten ja jätteiden vähentäminen

Piensarjatuotannon todellinen etu on se, että se minimoi materiaalihävikin. Romua voidaan vähentää jopa 30%. Näin voit välttää ylimääräisen varaston ja korkeat varastointikustannukset. Tämä johtaa merkittäviin kustannussäästöihin. Lisäksi se alentaa yleisiä käyttökustannuksia vaikuttamatta laatuun.

Nopeampi tuotanto ja joustavuus

Valmistajat tekevät tilaukset usein 2-4 viikossa, mikä mahdollistaa nopean markkinoille saattamisen. Operaattorit tarjoavat sinulle useita poikkeamisvaihtoehtoja pyytämättä kalliita viivästyksiä. Se sopii parhaiten 1 000-5 000 kappaletta valmistavalle teollisuudelle. Esimerkiksi autoteollisuus tai ilmailu- ja avaruusteollisuus.

Parannettu laadunvalvonta

Vähäistä tuotantomäärää on seurattava tarkasti kaikissa vaiheissa. Tämä huomio varmistaa 95%+-laadun tasaisuuden. Lisäksi voit testata ja hienosäätää osia ennen tuotannon kasvattamista, jolloin kalliiden virheiden riski minimoituu.

Räätälöinti ja innovointi

Voit valmistaa kohteita joustavasti ja lisätä yksityiskohtaisia elementtejä. Lisäksi pienen volyymin painevalu edistää innovointia. Se tarjoaa 100-500 kappaleen koeajoja tai ainutlaatuisia malleja edulliseen hintaan. Esimerkiksi lääketieteen alat voivat pyytää räätälöityjen osien valmistusta tiettyihin sovelluksiin. Valmistajat voivat lyhentää näiden osien kehitysaikaa 30-40%.

Yleiset seokset, joita käytetään pienen volyymin painevalussa

Die Materiaalit

Työkaluteräkset ovat yleisiä muottien valmistuksessa. H13-teräs kestää hyvin kuumuutta. P20-teräs on hyvä suuriin muotteihin. D2-teräs kestää paremmin kulumista. Kromaus suojaa muotin pintaa. Berylliumkupari auttaa poistamaan lämpöä nopeasti. Muototeräksen kovuuden tulisi olla 48-52 HRC. Lämpökäsittely parantaa muotin käyttöikää. Säännöllinen kunnossapito estää muotin vaurioitumisen.

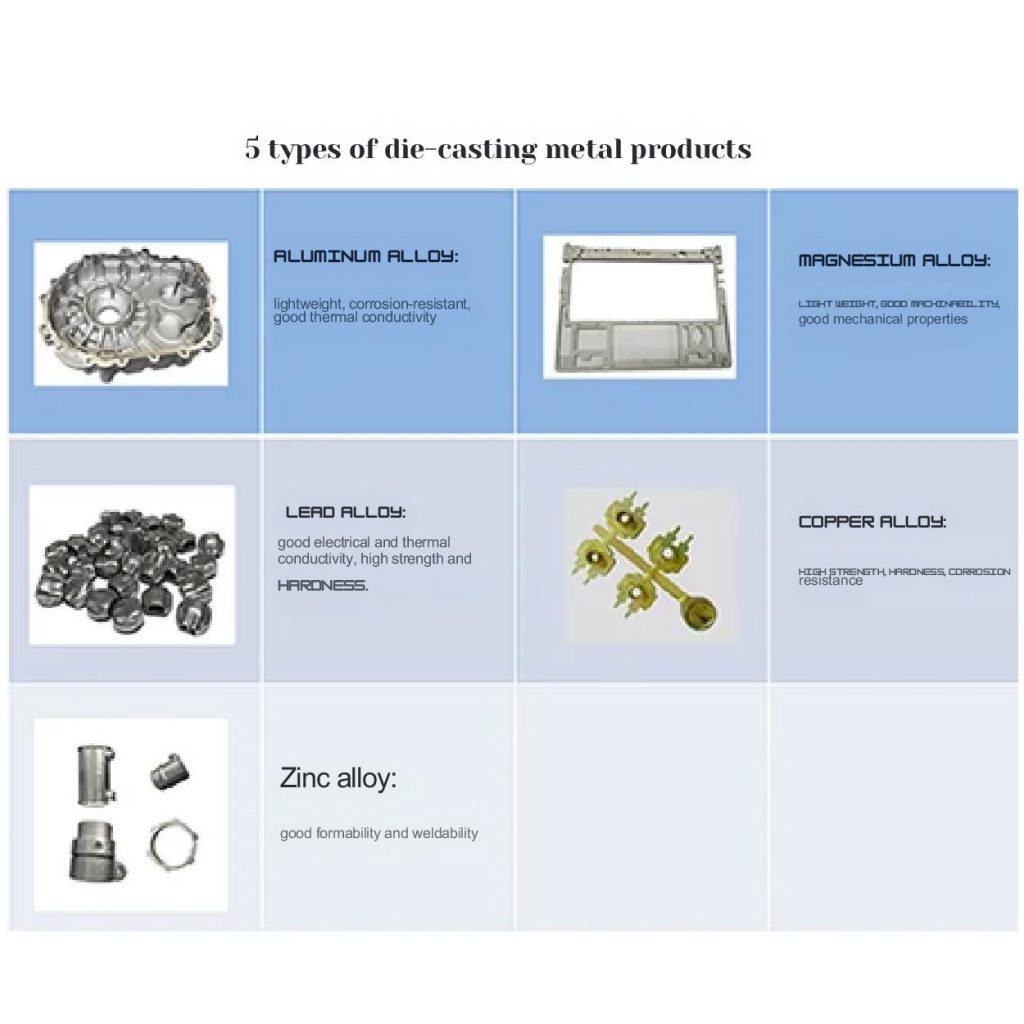

Alumiini Die Casting

Alumiini on ensisijainen vaihtoehto kevyille osille seuraavissa kohteissa pienen volyymin painevalu. Voit käyttää A380-seosta, jos haluat tehdä osasta riittävän vahvan. Se kestää erittäin korkeita lämpötiloja ja kestää taivutusta ja murtumista.

A380:n komponentteihin kuuluu 8,5-11,5% piitä, 2,5-3,5% kuparia sekä muita elementtejä, kuten rautaa ja magnesiumia. Tämän vuoksi sen sulamispiste on 554-593 °C (1030-1100 °F). Tämä metalliseos soveltuu parhaiten käytettäväksi kuljetus- ja elektroniikkateollisuudessa. Lisäksi, alumiinin painevalu on suhteellisen edullinen.

Magnesium Die Casting

Magnesium AZ91D tarjoaa osien tarvitseman lujuuden ja pitää painon mahdollisimman pienenä. Siinä on 8,5-9,5% alumiinia ja 0,5-1,5% sinkkiä. Tämä yhdistelmä parantaa sen kykyä käsitellä huomattavaa rasitusta ja tärinää.

Magnesiumin sulamispiste on 588-627 °C (1090-1160 °F), joten se on erinomainen valinta. Sillä voit käyttää sitä pitkien ja laajojen mallien luomiseen. Esimerkiksi auto- ja ilmailu- ja avaruusteollisuuden osat.

Sinkki painevalu

Sinkki ZA-8 voi erityisesti vaimentaa iskuja. Se ei anna osan rikkoutua tai deformoitua käytön aikana. Tämä seos koostuu yleensä 8-10% alumiinista ja 0,5-1,5% kuparista. Tämän ansiosta sulamispiste on melko alhainen, 420 °C (787 °F).

Voit käyttää tätä materiaalia tarkkojen ja yksityiskohtaisten osien valmistukseen. Esimerkiksi kulutuselektroniikka, lukot ja rautakauppa. Lisäksi valmistajat voivat valmistaa ohuita seinämiä tai monimutkaisia geometrioita sinkin luotettavuuden ja viimeistelyn laadun ansiosta.

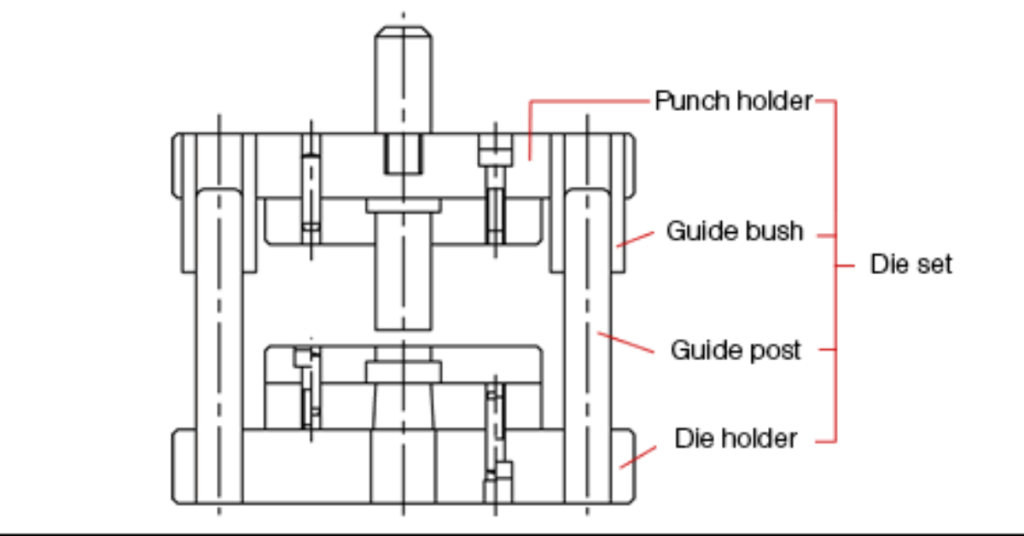

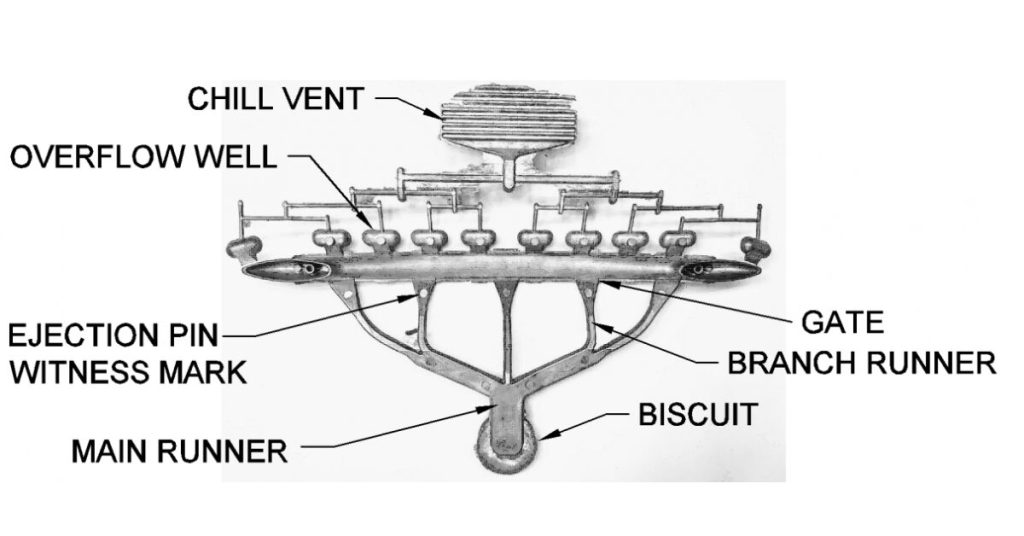

Die Design

Portit ohjaavat muovin pääsyä muottiin. Tuulettimet toimivat litteille osille. Tappiportit sopivat pienille osille. Sivuportit ovat yleisiä perusmuodoille. Portin koko vaikuttaa täyttöpaineeseen. Suuret portit jäähdyttävät hitaammin. Pienet portit voivat jäätyä aikaisin. Useat portit auttavat täyttämään suuria osia. Porttien sijainti vaikuttaa hitsauslinjoihin.

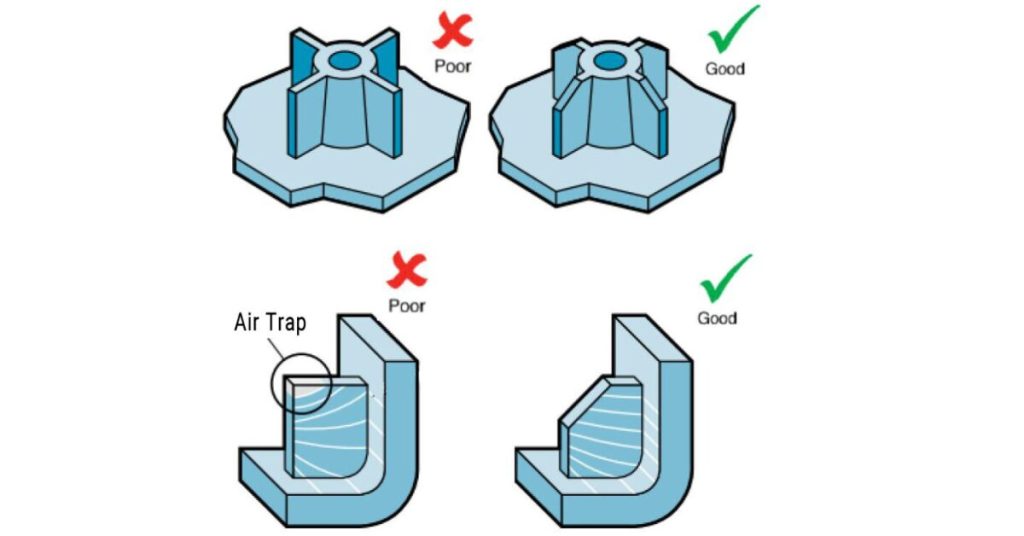

Ilmanvaihtojärjestelmä

Tuuletusaukot poistavat jumiin jääneen ilman muotista. Huono tuuletus aiheuttaa palojälkiä. Tuuletussyvyys on yleensä 0,025-0,076 mm. Tuuletusaukon leveys on 3-6 mm. Useammat tuuletusaukot auttavat täyttymään nopeammin. Tyhjennysaukot toimivat kovissa täytöissä. Yleisimpiä ovat jakolinjan tuuletusaukot. Ejektoritapit voivat toimia tuuletusaukkoina. Oikea tuuletus vähentää vikoja.

Jäähdytyskanavat

Jäähdytyslinjat säätelevät muotin lämpötilaa. Kanavan halkaisija on 10-14 mm. Kanavien mutkien on oltava tasaisia. Kanavien väli vaikuttaa jäähdytysnopeuteen. Läpiviennit ohjaavat veden virtausta. Kuplaputket jäähdyttävät syviä osia. Lämpötila-anturit valvovat jäähdytystä. Tasainen jäähdytys estää vääntymisen. Jäähdytyksen asettelu vastaa kappaleen muotoa.

| Kiinteistö | Yksikkö | Alumiini A380 | Alumiini ADC12 | Magnesium AZ91D | Sinkki ZA-8 |

| Vetolujuus | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Myötölujuus | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Venymä | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Kovuus (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Pieni volyymin painevalutekniikat

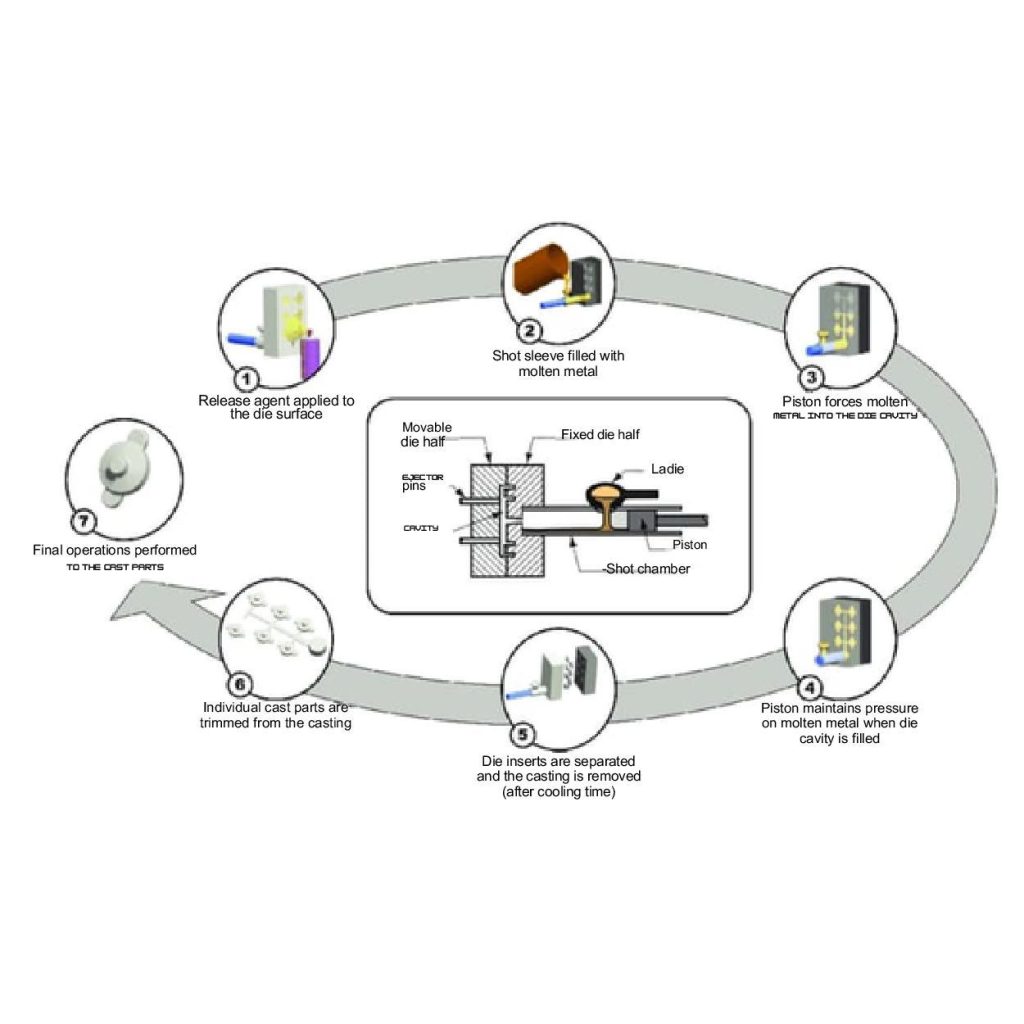

1. Korkeapainevalu

Korkeapainevalussa painevalajat kaatavat sulaa materiaalia (Al, Zn tai Mg) muotin onteloon. He käyttävät korkeaa painetta - noin 10 000-15 000 psi - pakottaakseen sulan metallin muottiin.

Voit saavuttaa jopa 5000 tuotantoyksikön tuotantomäärän jopa monimutkaisille ja monimutkaisille osille. Korkeapainevalu soveltuu yleensä auto- ja elektroniikkateollisuuteen. Se lisää osien tarkkuutta ja kriittistä nopeutta.

Ruiskutusnopeus

Ruiskutusnopeus ohjaa muovin täyttymistä muottiin. Normaalit nopeudet vaihtelevat välillä 20-150 mm/s. Suuremmat nopeudet vähentävät muovin paksuutta. Tämä auttaa täyttämään ohuet, alle 1 mm:n seinämät. Erittäin suuret nopeudet voivat polttaa materiaalin. Paksut osat tarvitsevat hitaampia nopeuksia 20-50 mm/s. Tämä estää vikoja. Nykyaikaiset koneet käyttävät eri nopeuksia täytön aikana. Väärän nopeuden aiheuttamia yleisiä ongelmia ovat lyhyet laukaukset ja palojäljet.

Die lämpötila

Muotin lämpötila vaikuttaa siihen, miten muovi virtaa. Useimmat polymeerit käsitellään 180-300 °C:n lämpötilassa. Muotissa on erilliset lämpötila-alueet. Muotti on 10-15 °C kuumempi kuin ontelo. Korkeammat lämpötilat antavat paremman pinnanlaadun. Matalammat lämpötilat lyhentävät sykliä. Lämpötilan on pysyttävä 5 °C:n sisällä tavoitteesta. Kuumat juoksuputket tarvitsevat vielä tiukempaa valvontaa 2 °C:n alueella. Näin varmistetaan hyvät osat.

Jäähdytysnopeus

Jäähdytysnopeus määrittää lopullisen kappaleen laadun. Useimmat osat jäähtyvät 5-30 sekunnissa. Vesikanavat pysyvät 10-40 °C:ssa. Nopea jäähtyminen tekee osista amorfisia. Hidas jäähdytys luo muoviin kiteitä. Tämä vaikuttaa siihen, kuinka paljon osa kutistuu. Kiteytymismuovit tarvitsevat hallittua jäähdytystä. Veden virtauksen on oltava turbulenttista hyvän jäähdytyksen varmistamiseksi. Reynoldsin luvun on oltava yli 4000. Näin saavutetaan paras lämmönsiirto.

2. Matalapaineinen painevalu

Matalapainevalu auttaa sinua luomaan vahvoja ja tasalaatuisia osia. Valmistajat käyttävät 5-15 psi:n ilmanpainetta täyttääkseen muotit sulilla materiaaleilla, kuten Al, Cu ja Zn.

Voit valmistaa keskiraskaita komponentteja (pyöriä ja rakenneosia) ihanteellisesti 500-2 000 kappaletta sarjaa kohti.

3. Painovoimavalu

Sinun pitäisi tietää, että painovoimavalussa käytetään Maan painovoimaa (9,8 m/s²) sulan metallin (Al, Cu ja Zn) syöttämiseen muotteihin. Voit säästää 20-30% verrattuna muihin menetelmiin. Tämä johtuu sen yksinkertaisemmista laitteista ja pienemmästä energiankulutuksesta.

Gravitaatioprosessin avulla valmistajat voivat valmistaa 500-1000 kappaletta sarjaa kohden. Sitä ei kuitenkaan aina suosita. Sen hitaamman tuotantonopeuden ja rajoitetun osien monimutkaisuuden vuoksi.

4. Puristusvalu

Valmistaja yhdistää valuprosessin ja takomisen, jotta saadaan tiiviitä ja lujia osia. Esimerkiksi jousitusosat autoteollisuudessa ja ilmailu- ja avaruusalalla. Tätä tekniikkaa kutsutaan nimellä puristusvalu.

Ne kaatavat sulaa metallia muottiin, jolloin paine on korkea (jopa 15 000 psi). Materiaalin (Al, Mg ja Cu) ruiskuttamisen jälkeen käytetään taontavoimaa (jopa 50 tonnia). Tämä voima antaa tiheyden osissa, joilla on profiilin muoto.

Puristusvalun avulla valmistajat voivat valmistaa 1 000-3 000 kappaletta sarjaa kohti. Lisäksi näiden korkealaatuisten osien tuottaminen edellyttää lämpötilan (1 000-1 200 °F eli 538-649 °C) ja syklin keston (30-60 sekuntia) tarkkaa hallintaa.

5. Nopea työkalujen valmistus

Voit nopeuttaa lyhennettyä tuotantosykliä käyttämällä pikavalmistusmenetelmiä. Tämä johtuu siitä, että valmistajat käyttävät tässä tekniikassa nopeaa muotinvalmistusta.

Tämä valmistus sisältää 3D-tulostuksen tai työstövaiheet, joiden avulla tuoteprofiilimuotti valmistetaan muutamassa tunnissa.

Tätä tekniikkaa käyttämällä voit saada alle 1000 määräyksikköä käyttämällä materiaaleja, kuten Al, Cu tai Zn.

Prototyyppien valmistus pienen volyymin painevalulla

Nopean prototyyppien rakentamisen rooli

Nyt voit selvittää todelliset virhealueet ja testata malleja ennen massatuotantoa nopean prototyyppien valmistuksen avulla. Tämän prosessin aikana valmistaja käyttää painevalettuja prototyyppejä havaitakseen virheet ja parantaakseen niiden toimintaa.

Prototyyppien valmistamiseen tarvitaan 1-2 viikkoa. Lisäksi voit käyttää tätä tekniikkaa tarkkojen näytteiden saamiseksi auto- ja ilmailu- ja avaruussovelluksista. Lisäksi teollisuus hyötyy paremmista malleista ja pienemmistä kustannuksista 20%-30%:n avulla.

Ribs Design

Kylkiluut lisäävät muoviosien lujuutta. Kyljen paksuus on 50-75% seinämän paksuudesta. Kylkiluiden enimmäiskorkeus on 3x seinämän paksuus. Paksut kylkiluut aiheuttavat uppoumia. Asteittainen kylkiluun pohja estää jännityksen. Kylkiluiden välisen tilan tulisi olla 2-3x seinämän paksuus. Kylkiluiden vetokulma on 1-2 astetta. Pyöreät kulmat vähentävät jännitystä. Rinnakkaiset kylkiluut toimivat paremmin kuin ristikkäiset kylkiluut.

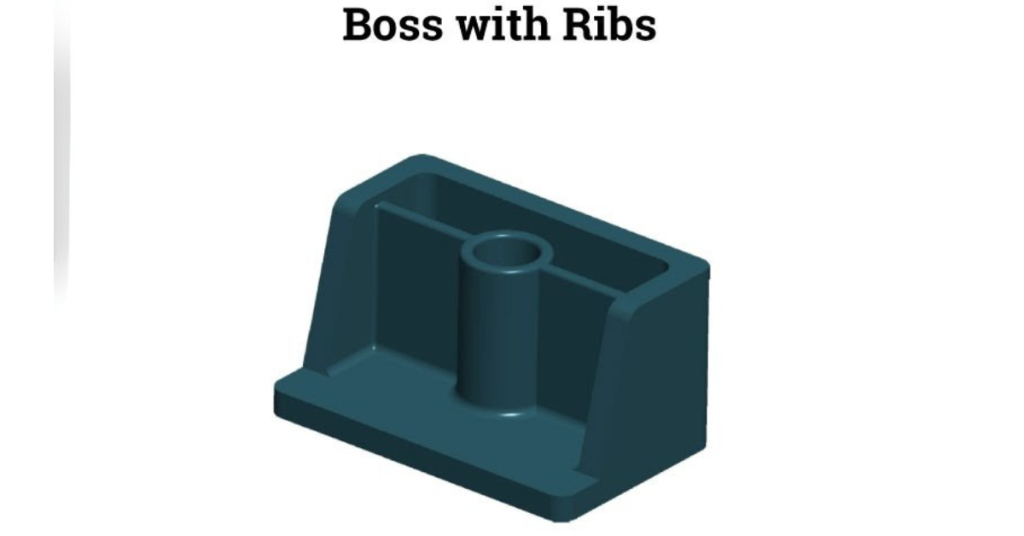

Boss Design

Puskurit tukevat ruuveja ja tappeja. Pään halkaisija vastaa ruuvin kokoa. Seinämän paksuus on 60% nimellisestä seinämästä. Syvennys vähentää uppoumia. Tukikylkiluut auttavat korkeita puskureita. Puskurin korkeus ei saisi ylittää 2,5x halkaisijaa. Syvennyskulman on oltava 0,5-1 astetta. Säleet tukevat raskaita kuormia. Pohjan säde ehkäisee jännitystä.

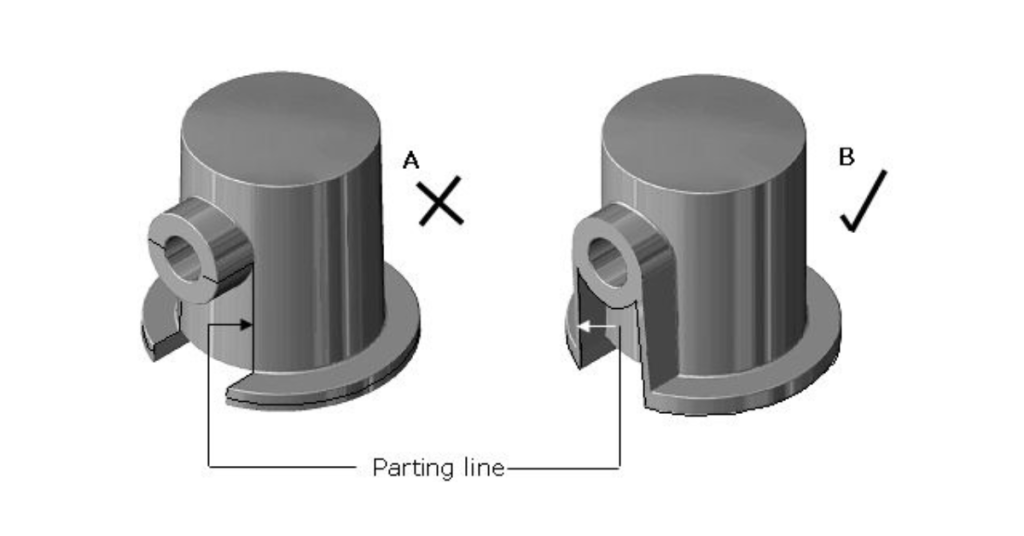

Erotusviiva

Erotusviiva jakaa muotin puolikkaat. Hyvä sijoittelu auttaa kappaleen ulosheittoa. Suorat jakolinjat ovat yksinkertaisempia. Monimutkaiset muodot tarvitsevat portaittaisia jakolinjoja. Linjan pitäisi peittää visuaaliset viat. Erotuslinjalla esiintyy leimahdusta. Terävät reunat vaativat erityistä huolellisuutta. Asianmukainen tuuletus edellyttää jakolinjan aukkoja. Todistajaviivat näkyvät lopullisessa kappaleessa.

Toleranssit

Vakiotoleranssi on ±0,2 mm per 25 mm. Tiukoilla alueilla voi olla ±0,05 mm. Seinämän paksuus vaihtelee ±10%. Tasaisuus riippuu osan koosta. Syvennyskulmien on oltava vähintään 0,5-1 astetta. Reiän halkaisijan toleranssi on ±0,1 mm. Kierretoleranssi on 2H/2G-luokkaa. Porttien läheisyydessä olevilla ominaisuuksilla on pienempi toleranssi. Vääntyminen vaikuttaa lopulliseen toleranssiin.

3D-tulostuksen integrointi

3D-tulostus on nykyaikaista teknologiaa. Sen avulla voit käsitellä monipuolisia kuvioita, kuten ristikkorakenteita ja ohuita seiniä, 2-5 päivässä. Käyttämällä tätä edistyksellistä työkalua voit todella lyhentää toimitusaikaa jopa 50% - 70%.

Lisäksi sen avulla voit säätää seinämän paksuutta (jopa 0,5 mm:stä 2 mm:iin) tai monimutkaisia muotoja. Tämä joustavuus tukee siis nopeaa prototyyppien valmistusta esimerkiksi auto-, elektroniikka- ja lääketeollisuudessa.

Alat, jotka hyötyvät pienen volyymin painevalusta

Autoteollisuus

Pienivolyymiset painevaluratkaisut tarjoavat kustannustehokkaita vaihtoehtoja pienipainoisille, pienille tuotantosarjoille. Niiden avulla voit valmistaa tehokkaasti kompressorikoteloita, suodatinkoteloita, venttiilirunkoja ja ohjaustehostimen koteloita.

Lisäksi se antaa selkeät ennusteet osan toimivuudesta. Voit testata ja tarkentaa suunnitelmia ennen laajamittaista tuotantoa. Näin ollen se vähentää materiaalin käyttöä jopa 30%.

Ilmailu- ja avaruussovellukset

Valmistajat varmistavat ilmailu- ja avaruustekniikan osien tasaisen laadun. Esimerkiksi vaihdelaatikot ja moottorikotelot. Näitä osia tarvitaan yleensä pienissä erissä.

Pienissä sarjoissa käytettävät painevaluratkaisut säästävät materiaalin käytössä noin 20%. Tämä tekniikka täyttää lisäksi tiukat teollisuusstandardit.

Viihde-elektroniikka

Kuluttajakomponenteista voidaan tehdä tarkempia pienen volyymin painevaluprosessilla. Sen avulla voit suunnitella erittäin yksityiskohtaisia osia helposti.

Esimerkiksi LED-kotelot, katuvalojen kotelot, nurmikkovalaisimien kotelot ja sisävalaisimet. Lisäksi tämä prosessi voi lyhentää toimitusaikoja jopa 40%:llä, mikä mahdollistaa nopean markkinoille pääsyn.

Pieni volyymi vs. suuri volyymi painevalu

Keskeiset erot

- Jos sinulla on pieniä kokoonpanoja, joissa on enintään 5000 yksikköä, pienen volyymin painevalu maksaa 15-30% vähemmän. Joskus alkuperäiset työkalut voivat kuitenkin olla merkittäviä. Toisaalta valmistajat tarvitsevat alkuvalutyökaluja 10 000 yksikköä tai enemmän. Se maksaa yleensä noin $20 000-$50 000.

- Valmistajat tarvitsevat yleensä 2-4 viikkoa pienissä sarjoissa, mutta suurissa sarjoissa ne saattavat tarvita 8-12 viikkoa.

- Lisäksi pienissä kokoonpanoissa tarvitaan vähemmän työntekijöitä (5-10) kuin suurissa kokoonpanoissa. Lisäksi tämä prosessi vähentää työkalujen monimutkaisuutta 25-40% ja tarjoaa enemmän monipuolisuutta.

Tekijät, joiden perusteella voidaan valita pienen volyymin ratkaisuja

Sinulla on oltava $5,000-$15,000, jos haluat investoida pienen volyymin painevaluun aloittaessasi liiketoiminnan. Tämä budjetti riittää enintään 5 000 kappaleen työkalujen valmistukseen ja valmistukseen.

Tähän kokoonpanoon sisältyy myös joitakin muita parametreja, kuten muotit ($3,000-$7,000), sulatusuunit ($2,000-$5,000) ja viimeistelytyökalut ($1,000-$3,000).

Niiden ylläpitokustannukset voivat olla noin $500 vuodessa. Lisäksi, jos otat käyttöön testaus- ja jalostusmenettelyt, voit säästää materiaalikustannuksia.

Monet startup-yritykset ovat huolissaan markkinoiden epäonnistumisesta. Kun he ovat testanneet mallinsa markkinoilla, he voivat käyttää muotteja uudelleen tai muuttaa malleja. Tämä on paras ehdotus, jolla varmistetaan mahdollisimman pieni riski ja resurssien käyttö.

Pienen volyymin painevaluominaisuudet

CNC-työstö tarkkuutta varten

CNC-ohjauksen integroiminen pienen volyymin painevaluosiin parantaa niiden suorituskykyä. Voit lisätä yksityiskohtien korkeaa tasoa jopa ±0,01 mm:n tiukalla toleranssilla ja sileällä Ra 0,4-1,6 μm:n viimeistelyllä. Mitä enemmän panostat tuotantoon, sitä enemmän vähennät materiaalia, joka voi olla jopa 15%.

Sopimuskokoonpano ja pintakäsittely

Urakkakokoonpano ja pintakäsittely lisäävät valettuun kappaleeseen merkittäviä ominaisuuksia. Esimerkiksi osien pinnoitus ja anodisointi lisäävät niiden käyttöikää ja vähentävät kulumista jopa 30%. Muita vaiheita ovat hitsaus, kokoonpano, pinnoitus, koneistus ja hionta.

Yhden luukun valmistusratkaisut

Pienivolyyminen painevalu tarjoaa yhden luukun valmistusratkaisuja. Koska tässä palvelussa yhdistyvät valu-, koneistus- ja viimeistelytarjoukset. Tämä on myös edullisempi vaihtoehto eri toimialoilla.

Päätelmä

Alhaisen volyymin painevaluratkaisut ovat hyödyllisiä erityisesti aloittaville yrityksille. Ne etsivät kustannustehokkaita ja tarkkoja vaihtoehtoja. Tämä tekniikka tukee eri teollisuudenaloja, joita voivat olla autoteollisuus, ilmailu- ja avaruusteollisuus sekä kulutuselektroniikka.

Lisäksi pienen volyymin painevalu auttaa sinua luomaan korkealaatuisia komponentteja, nopeaa prototyyppien valmistusta ja monipuolista suunnittelua. Sen avulla voit myös tarkastaa tietyt osat markkinoilla näytteenä investoimalla pienempiä määriä verrattuna suuriin määriin.

0 kommenttia