Korkeapainevalussa käytetään sinkkiä vahvojen osien valmistukseen. Sinkkiseokset ovat helposti muotoiltavissa tässä prosessissa. Näin valmistetaan paljon osia nopeasti ja edullisesti. Näin valmistetut sinkkiosat ovat vahvoja ja kestävät pitkään.

Tässä artikkelissa kerrotaan useista todistetuista eduista, joita sinkkiseosten käyttö HPDC:ssä tuo mukanaan. Siksi ne ovat suosittu valinta lähes kaikilla teollisuudenaloilla.

Mikä on sinkkiseos? Määritelmä

Sinkkiseokset koostuvat enimmäkseen sinkistä, mutta niihin on sekoitettu myös pieniä määriä muita metalleja, kuten alumiinia, magnesiumia ja kuparia. Nämä lisäaineet tekevät sinkistä vahvemman, joustavamman ja vähemmän todennäköisesti ruostuvan. Esimerkiksi alumiinin lisääminen tekee sinkistä kovempaa, kun taas magnesium auttaa sitä kestämään taipumista ajan myötä. Nämä tiedot ovat peräisin tieteellisistä tutkimuksista ja teollisuuden raporteista.

1. Zamak 3 (sinkki-alumiiniseos)

| Kiinteistö | Arvo |

|---|---|

| Koostumus | Zn: 95,5-96,5%, Al: 3,5-4,5%. |

| Tiheys | 6,6-6,8 g/cm³. |

| Sulamispiste | 380-390°C |

| Vetolujuus | 280-300 MPa |

| Myötölujuus | 200-220 MPa |

| Venymä | 10-15% |

| Kovuus | 80-90 HB |

2. ZA-12 (sinkki-alumiini-kupariseos)

| Kiinteistö | Arvo |

|---|---|

| Koostumus | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Tiheys | 6,3-6,5 g/cm³. |

| Sulamispiste | 440-460°C |

| Vetolujuus | 370-410 MPa |

| Myötölujuus | 250-290 MPa |

| Venymä | 15-20% |

| Kovuus | 100-120 HB |

3. ZA-27 (sinkki-alumiini-kupariseos)

| Kiinteistö | Arvo |

|---|---|

| Koostumus | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0%. |

| Tiheys | 6,0-6,2 g/cm³. |

| Sulamispiste | 500-520°C |

| Vetolujuus | 440-480 MPa |

| Myötölujuus | 320-360 MPa |

| Venymä | 10-15% |

| Kovuus | 130-150 HB |

4. Sinkki-kupari-titaaniseos (ZCT)

| Kiinteistö | Arvo |

|---|---|

| Koostumus | Zn: 90,0-92,0%, Cu: Cu: 5,0-6,0%, Ti: 2,0-3,0%. |

| Tiheys | 7,0-7,2 g/cm³. |

| Sulamispiste | 420-440°C |

| Vetolujuus | 350-400 MPa |

| Myötölujuus | 220-250 MPa |

| Venymä | 15-20% |

| Kovuus | 90-110 HB |

Sinkkiseosten edut korkeapainevalussa

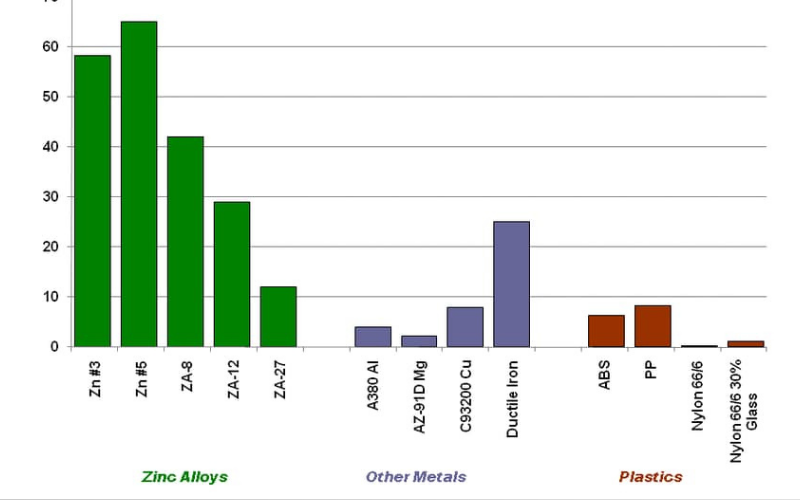

Lujuuden ja tiheyden vertailu

Useimmat sinkkiseokset antavat parhaan lujuuden. Niistä valmistetaan kevyitä osia korkeapainevalun avulla. Vakiovaihtoehtoja ovat mm:

- Zamak 3:n vetolujuus on jopa 268 MPa ja tilavuuspaino 6,6 g/cm³.

- Zamak 5 Tensile -materiaalin vetolujuuden saatavuus on 331 MPa tilavuusmassan ollessa 6,6 g/cm³.

- Zamak 2:n vetolujuus on 400 MPa ja tiheys 7 g/cm³.

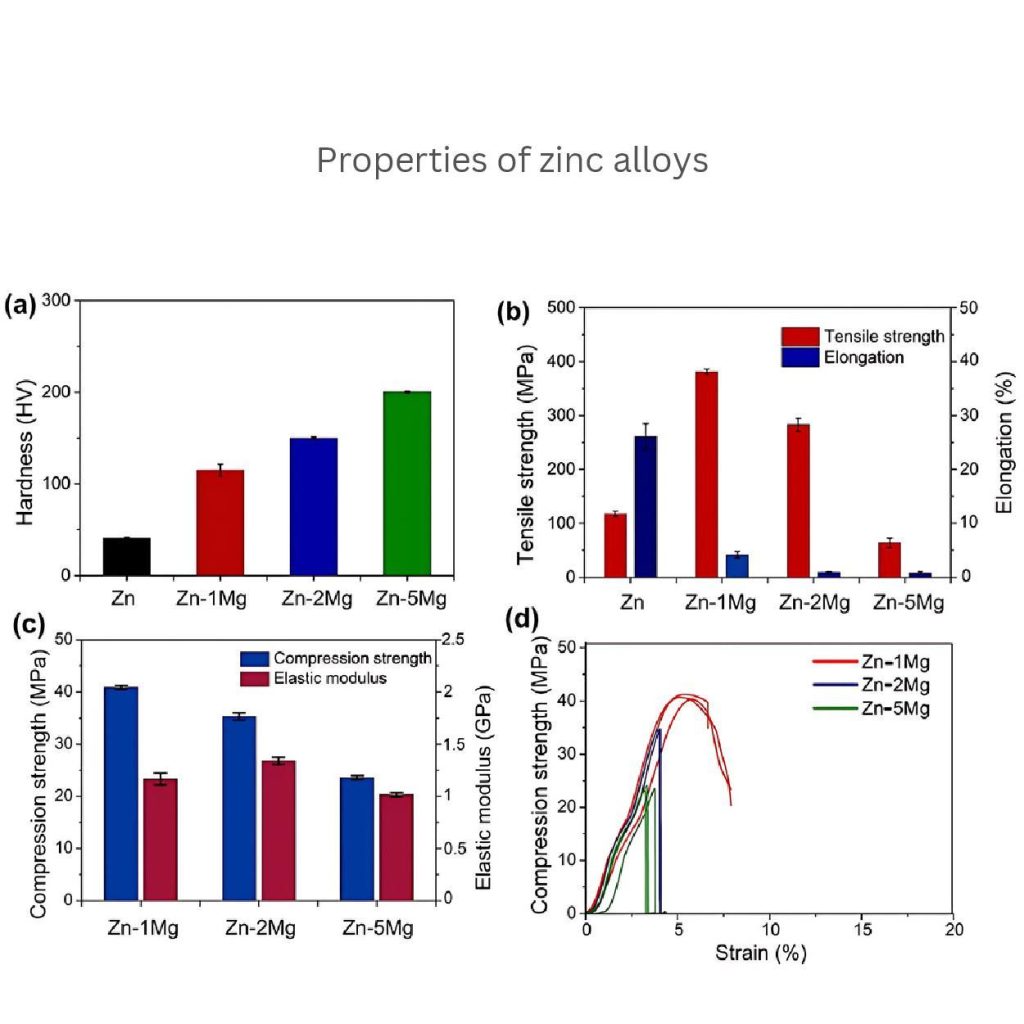

Magnesiumin (Mg) lisäämisen vaikutus

Magnesiumin (Mg) koostumus sinkkiseosten kanssa lisää vetolujuutta. Esimerkiksi lisäämällä sinkkiin 0,02% Mg:tä saadaan 268 MPa:n vetolujuus.

Samaan aikaan mg:n määrän lisääminen 0,08%:hen nostaa myös vetolujuutta 310 MPa:iin. Tästä huolimatta suuremman Mg-pitoisuuden käyttäminen sinkissä vähentää venymää.. Tämä tarkoittaa, että metalli voi olla vahvempaa, mutta se ei ole kovin joustavaa.

Mikrorakenne ja soveltaminen

Kun sinkkiin lisätään Mg:tä, se kiristää sen mikrorakennetta. Tämä johtuu siitä, että se muodostaa hienorakeisia ja kovia faaseja, kuten η ja ε. Kaikki nämä muutokset lisäävät myös sinkin kokonaislujuutta.

Lisäksi hyvin pieni määrä kuparia (Cu) voi parantaa kovuutta. Esimerkiksi Zamak 5, jossa on 1% Cu, saa Brinell-kovuudeksi 82 HB.

Iskunkestävyys ja kulumislujuus

Sinkki ei ainoastaan lisää vetolujuutta vaan kestää myös iskuja. Esimerkiksi Zamak 2:n iskunkestävyys on 43 J/m, mikä soveltuu hyvin odottamattomille voimille altistuviin osiin.

Lisäksi sinkkiseosten pinnoittaminen (TiN tai nikkeli) lisää niiden kulutuskestävyyttä. Nämä pinnoitetut seokset soveltuvat parhaiten korkean kitkan omaaviin osiin. Esimerkiksi mekaaniset liitokset ja lukitusmekanismit.

Alempi sulamispiste ja parempi virtaus

Sinkkiseosten sulamispisteet ovat alhaisemmat (385 °C) kuin alumiinin (660 °C). Ne sulavat helposti ja virtaavat tasaisesti muotissa. Tyypillisesti HPDC:n aikana muotin lämpötila vaihtelee 150-200 °C:n välillä. Ruiskutuspaine on 500-1500 bar.

Korkea tarkkuus ja mittapysyvyys

Yleensä sinkkiseokset tarjoavat teräväpiirteisiä ulostuloja, joiden toleranssit ovat ±0,05 mm. Tämä toleranssitaso on parempi kuin alumiinilla (±0,1 mm).

Tarkkuuden paraneminen riippuu myös seoksen korkeasta juoksevuudesta ja alhaisesta sulamispisteestä. Tämän vuoksi sinkki soveltuu ehdottomasti hienojen, yksityiskohtaisten osien, kuten sähköliittimien ja kamerakoteloiden valmistukseen.

Pienemmät viat ja parempi muotin täyttö

Muista sinkkiseoksista Zamak 3 täyttää sujuvasti ohuet muotin sisäosat. Niissä on vähemmän vikoja, kuten halkeamia. Siksi niitä voi käyttää sellaisten osien valmistukseen, jotka eivät saa vaihdella ja jotka sisältävät tarkkoja muotoja.

Erinomainen korroosionkestävyys

Zamak 3 ja 5 pysäyttävät vaikuttavalla tavalla korroosion tai ruostumisen. Esimerkiksi suolasuihkutesteissä (ASTM B117) niiden korroosionopeus on kolme kertaa parempi (<0,1 mm/vuosi) kuin alumiinin.

Suojakerroksen muodostuminen

Sinkkiseokset muodostavat luonnollisen suojakerroksen (sinkkikarbonaatti, sinkkioksidi), jota kutsutaan patinaksi tai passivoinniksi. Nämä kerrokset kestävät veden, maaperän tai ilman vaikutuksia. Lisäksi voit lisätä niiden suojauskykyä lisäämällä vain 4%-alumiinia.

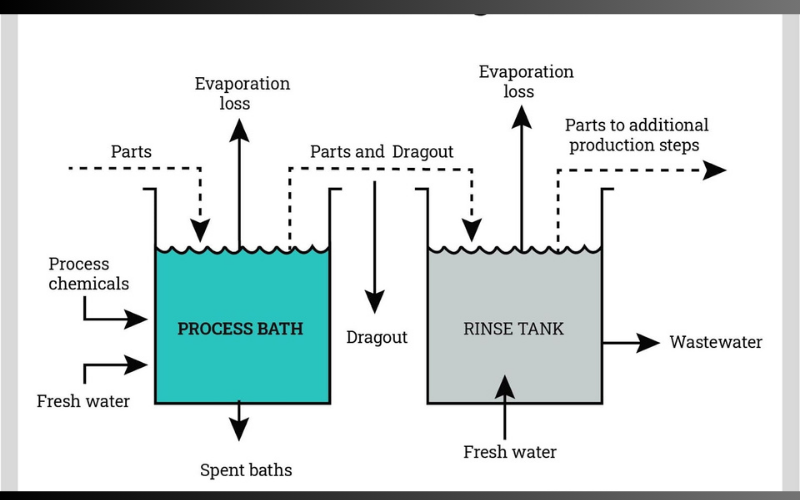

Kestävyyttä parantavat lisäpinnoitteet

Kuten tiedät, kylpyhuoneen kalusteet altistuvat usein vedelle tai saippualle. Tällöin pinnoitteet, kuten pinnoitus ja kromatiini, ovat avainasemassa. Ne lisäävät sinkin kestävyyttä.

Nopeampi tuotanto

Sinkki jäähtyy muotissa 30-50% nopeammin kuin alumiini, jolloin se muuttuu verkkomuotoiseksi. Ne vaativat vähemmän jäähdytystä ja lisäävät tuotantonopeutta.

Erinomainen pintakäsittely ja vähentynyt työstö

Sinkin käyttö HPDC:ssä tuottaa erinomaisen pintakäsittelyn ( Ra 0,4-0,8 µm). Näin voidaan myös ohittaa muut pintakäsittelyt.

Näillä seoksilla voidaan jäljentää erittäin hienoja yksityiskohtia (0,025 mm). Tämä tarkoittaa, että ne soveltuvat erinomaisesti logoihin, ohuisiin kankaisiin ja koristeellisiin projekteihin, joissa tarvitaan vähemmän sovitusaikaa.

Parannettu sähkön- ja lämmönjohtavuus

Sinkkiseokset antavat sinulle 27% IACS sähkönjohtavuuden. Niiden lämmönjohtavuus 113 W/m-K riittää puolustautumaan kovaa kuumuutta vastaan. Se on tärkeää elektroniikkakoteloissa ja jäähdytyslevyissä.

Liikkuvien komponenttien korkea väsymislujuus

Toistuvan rasituksen osalta sinkin väsymislujuus 35-70 MPa on parempi. Tämä ominaisuus soveltuu erinomaisesti saranoihin, lukkoihin ja mekaanisiin yhteyksiin.

Sinkkiseosten kustannusedut

Mitä tulee edullisuuteen, sinkkiseokset johtavat, koska niiden käsittelykustannukset ovat alumiinia alhaisemmat. Jaottelemme asian seuraavasti:

- Sinkkiseoksen hinta voi vaihdella alueittain, mutta tyypillisesti se on $3/kg (verrattuna alumiinin $4,5/kg).

- Niiden työkalukustannukset ovat 20% halvemmat myös siksi, että sinkki kestää paremmin kuin alumiiniset muotit.

- Ne kuluttavat vähemmän energiaa (30% pienempi), koska niiden sulamispiste on alhainen.

Kestävyys ja ympäristöhyödyt

Voit käyttää sinkkituotteita uudelleen kierrättämällä ne ja saamalla 90%-sisältöä. Tässä prosessissa sinkki kuluttaa 75% vähemmän energiaa ja voi tuottaa uutta materiaalia. Lisäksi tutkimukset osoittavat, että sinkkivalu vähentää tehokkaasti CO₂-päästöjä.

Sinkkiseosten sovellukset HPDC:ssä

1. Autoteollisuus: Automotive: Tarkkuusosat parempaan suorituskykyyn

Autoteollisuus käyttää sinkkiseoksia, erityisesti Zamak 5:tä, jossa on 1% Cu, kaasuttimien koteloiden, polttoainepumppujen ja kaasuläppien valmistukseen.

He suosivat tätä vaihtoehtoa, koska sen vetolujuus on suurempi ja se pysäyttää kulumisen. Tämä tarkoittaa siis sitä, että osat kestävät moottorin lämpöä ja tärinää. Nämä seokset myös vähentävät tuotteen painoa ja parantavat polttoainetehokkuutta.

Kun katsot kuvaa, huomaat, kuinka tärkeää sinkkivalu on autoteollisuuden komponenteissa.

Se osoittaa, että voit valmistaa erilaisia vaikeasti muotoiltavia osia. Esimerkiksi hammaspyörät, vivut ja rakenteellinen runko. Oven sisus osoittaa myös johtavaa laatua ja viimeistelyä.

2. Ilmailu ja avaruus: Kevyet, luotettavat komponentit

Käyttämällä Zamak 2:ta ja 0,1% Mg-valukappaleita saadaan aikaan poikkeuksellisia lentokoneiden kiinnikkeitä ja satelliittikoteloita.

Nämä metallit estävät virumista ja säilyttävät todellisen muotonsa täydessä rasituksessa. Lisäksi niiden alhainen tiheys (6,6 g/cm³) auttaa vähentämään osan painoa ja antaa rakenteellista eheyttä.

3. Rakentaminen: Kestävä laitteisto jokapäiväiseen käyttöön

Zamak 3 -vaihtoehto soveltuu hyvin erilaisten ovenkahvamallien, lukkojen ja kattovarusteiden valmistukseen. Niiden avulla voit valaa ne helposti syvälle menevien monimutkaisten muotojen tekemiseen kustannustehokkaaseen hintaan.

Lisäksi Zamak 3 kestää korroosiota erinomaisesti. Siksi niitä voidaan käyttää myös ulkokäytössä.

4. Kulutustavarat: Tuotteet: Tyylikkäät ja vahvat mallit

Valmistajat käyttävät Zamak 5:tä kodinkoneiden hammaspyörien, huonekalujen saranoiden ja koristelistojen valmistukseen. Käyttämällä näitä seoksia HDPC-prosessissa voidaan parantaa tuotoksen laatua ja niiden pintakäsittelyä.

Nämä osat voivat säilyttää hienoja yksityiskohtia. Myös esteettisten parametrien osalta sinkki luo kauniin ulkonäön ja toimii hyvin.

Haasteet ja tulevaisuuden suuntaviivat

Lämpötilarajat painevalussa

Sinkkiseokset sulavat hyvin nopeasti, yleensä noin 385-430 °C:ssa. Tämän vuoksi niitä ei saa käyttää yli 150 °C:n lämpötiloissa.

Lisäksi ne voivat tarttua muotin pintoihin ja aiheuttaa muotin kulumista korkeissa valulämpötiloissa.

Tässä vaiheessa voit pinnoittaa suuttimet tai käyttää parempia jäähdytysjärjestelmiä näiden ongelmien poistamiseksi.

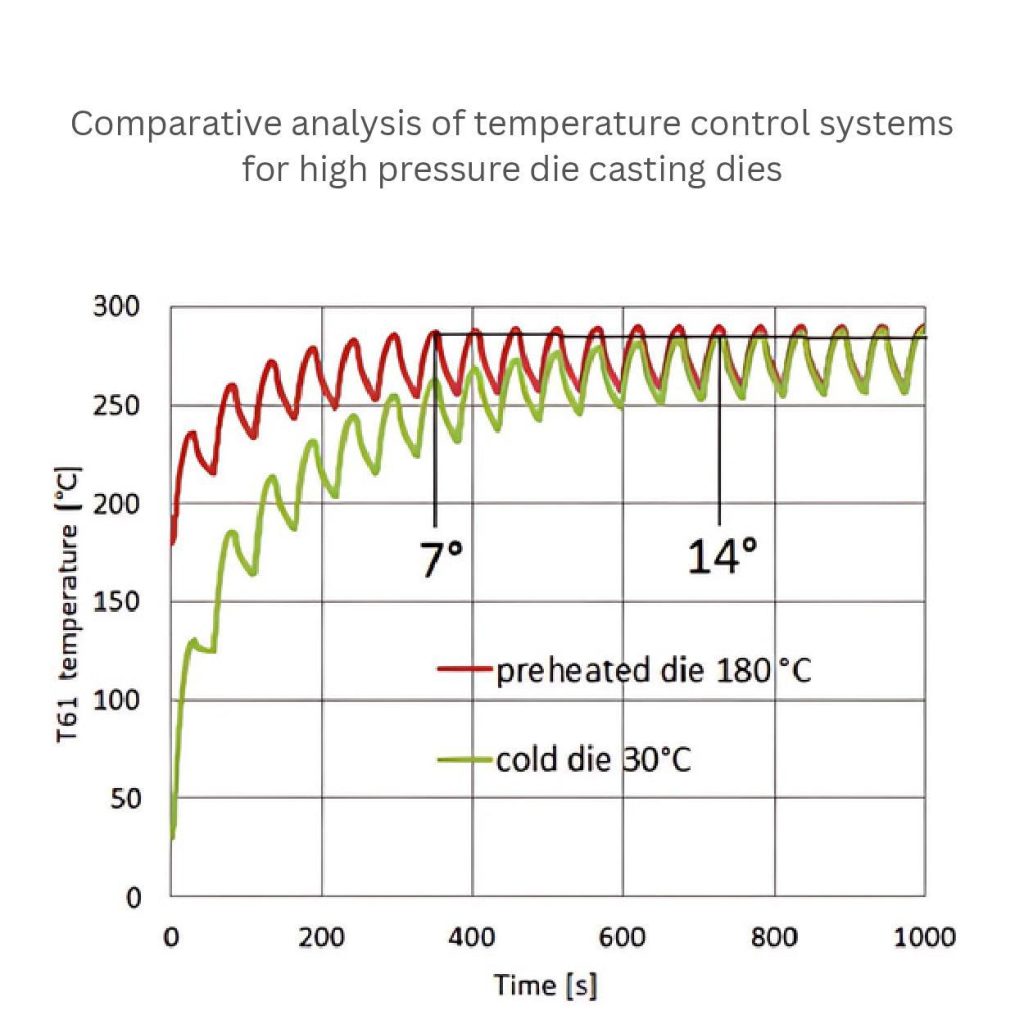

Esimerkiksi tässä kuvaajassa on esitetty sinkin muotin lämpötilat HPDC:ssä. Esilämmitetty muotti (180 °C) saavuttaa nopeasti vakaan lämpötilan verrattuna kylmään muottiin (30 °C). Nämä lämpötilat vaikuttavat myös sykliaikoihin ja valun laatuun.

Hapettumisriskit ja ratkaisut

Sinkki ei kestä korkeampia lämpötiloja; olet huomannut tämän jo aiemmin. Mutta mitä tapahtuu, kun niitä kuumennetaan yli 400 °C? Periaatteessa sinkki tuottaa sinkkioksidia (ZnO), joka heikentää valmistusta.

Nämä päästöt voivat todella lisätä huokoisuutta ja pintavikoja. Siksi sinun on käytettävä argonkaasusuojausta tai tyhjiövalua. Nämä tekniikat poistavat hapen valun aikana ja vähentävät hapettumisriskejä.

Tutkimus sinkkiseosten parantamiseksi

Tutkijat odottavat innolla sinkkiseosten ominaisuuksien parantamista. He testaavat tuloksiaan lisäämällä muita maametalleja, kuten titaania (Ti) ja rautaa (Fe). Esimerkiksi Zn-Ti-seos kestää paremmin korkeampia lämpötiloja, jopa 200 °C:n lämpötiloja.

Lisäksi painevalukoneiden kehittyminen auttaa vähentämään virheitä, koska niihin on sisällytetty reaaliaikaisia paineantureita.

Kuvassa näkyvässä Zn-1Fe-1Mg-seoksen mikrorakenteessa näkyy sen eri muuttuvat osat. Esimerkiksi kohdassa (a) näkyy valettu mikrorakenne, jossa on merkitty Zn-, FeZn13- ja Mg2Zn11-faasit.

Samoin poikkileikkaus (b) osoittaa homogenisoitunutta mikrorakennetta, joka sisältää paremmin jakautuneen Mg2Zn11

C-osassa esitetään XRD-kuviot. Tässä kuviossa verrataan valettuja ja homogenoituja näytteitä. Jotta voidaan vahvistaa indicialfaasien läsnäolo.

Sinkki kehittyvissä teknologioissa

Valmistajat tutkivat sinkkiseoksen kykyjä ja tarkistavat ne sähköajoneuvossa. Niillä valmistetaan erityisesti kevyitä akkukoteloita ja moottorin osia. He havaitsevat sinkin soveltuvuuden sen hyvän sähkönjohtavuuden ja sähkömagneettisen häiriönsuojauksen ansiosta.

Lisäksi additiivisen valmistuksen (3D-tulostuksen) integroiminen HPDC-prosessiin antaa heille mahdollisuuden luoda esineitä onnistuneesti muodostamalla materiaalikerroksia.

Käynnissä olevat hankkeet

Michiganin yliopisto ja autoteollisuusyritykset tekevät useita tutkimuksia. Ne pyrkivät löytämään sinkki-alumiinikomposiittien parhaat toiminnot moottorin osissa.

Myös useimmat laitokset, kuten instituutit, kuten Fraunhofer-instituutti (Saksa), keskittyvät nopean painevalun kehittämiseen. Sinkkiosien valmistuksesta tulee siis perinteisiä menetelmiä nopeampaa.

Johtopäätökset:

Sinkkiseokset korkeapainevalussa (HPDC) tarjoavat lukuisia etuja. Niihin kuuluvat nopeampi tuotanto, korkea lujuus, hyvä pintakäsittely, tarkkuus jne. Nämä seokset kuluttavat vähemmän energiaa ja tuottavat ihanteellisia osia auto-, elektroniikka- ja teollisuussovelluksiin.

Koska jokainen teollisuudenala tarvitsee jonkinlaista erikoismateriaalia. Se voi tarjota niille kysyntään perustuvia osia, kestävyyttä ja tehokkuutta. Siksi tutkijat löytävät jatkuvasti sinkkiseoksia osoittaakseen niiden arvon.

Alu Die Casting on yksi hyvämaineisista painevaluyrityksistä sinkkiseoksen korkeapainevalun alalla. Meillä on laaja kokemus sinkkivalu, joilla on hyvät asiakasarviot ja sertifioinnit, kuten ISO 9001. Yrityksemme tarjoaa kohtuuhintaista hinnoittelua, hyviä toimitusaikoja ja asiantuntemusta tietystä sinkkiseoksesta. Ota meihin yhteyttä osoitteessa info@aludiecasting.com

0 kommenttia