Muottiinvalu on yksi nykyaikaisen teollisuuden käyttämistä prosesseista. Sen avulla valmistajat voivat valmistaa erittäin monimutkaisia metalliosia erittäin tarkasti ja luotettavasti. Monista muista painevalumateriaaleista sinkki ja alumiini ovat yleisimmin käytettyjä painevalumateriaaleja. Kummallakin materiaalilla on etuja ja haittoja.

Oikean materiaalin valinta on erittäin tärkeä päätös. Se vaikuttaa tuotteiden suorituskykyyn, kustannuksiin, kestävyyteen ja valmistuksen tehokkuuteen. Tässä asiakirjassa vertaillaan sinkkivalua ja alumiinin painevalua. Siinä selitetään niiden ominaisuudet, vahvuudet, heikkoudet, sovellukset ja hinta.

Mitä on painevalu?

Muotovalulla tarkoitetaan metallin muokkausprosessia. Sulaa metallia puristetaan korkeassa paineessa karkaistuun teräsmuottiin. Metalli valetaan onteloon, ja metalli kovettuu mahdollisimman lyhyessä ajassa. Muotti avataan tämän jälkeen, ja jo valmis osa poistetaan.

Tämä on optimaalinen prosessi silloin, kun on kysyntää massatuotannolle. Se tarjoaa standardoitua laatua ja tarkkuutta koon ja pintojen suhteen sekä sileän pinnan. Autoteollisuudessa, elektroniikassa, teollisuuskoneissa, lääkinnällisissä laitteissa ja kuluttajatuotteissa on painevalukäytäntöä.

Yleiskatsaus sinkin painevaluun

Se on prosessi, jossa metallia, tyypillisesti sinkkiä, kuumennetaan ja kaadetaan vahalla täytettyyn muottiin. Sinkkivalu on tarkka menetelmä metallien muotoiluun. Se on prosessi, jossa sulaa sinkkiseosta ruiskutetaan korkealla paineella karkaistuun teräsmuottiin. Normaalisti paine vaihtelee välillä 700-4 000 psi (5-28 Mpa). Tällä paineella varmistetaan, että ontelo täyttyy ja jäljennös on erittäin yksityiskohtainen.

Muotti on sulaa ja jähmettää metallia suurella nopeudella. Kun muotti on jähmettynyt, muotti avataan, ja kappaleen poistaminen on valmis. Useimmat sen osat eivät vaadi enempää tai vain vähän koneistusta.

Sinkkiseosten painevalu

Sinkkivalussa käytetään pääasiassa erittäin puhtaita sinkkiseoksia. Sinkkiprosentti on yleensä 90-95%. Muu koostumus koostuu alumiinista, magnesiumista ja kuparista.

Sinkkivaluseokset ovat yleensä seuraavanlaisia:

- Zamak 2 - Kovuus ja lujuus: korkea.

- Zamak 3 - Mittapysyvyys ja pintakäsittely ovat korkealaatuisia.

- Zamak 5 - Vahvuus on parempi kuin Zamakilla 3.

- ZA-8, ZA-12 ja ZA-27 - ZA-8, ZA-12 ja ZA-27. Rakennuksessa on enemmän alumiinia.

Vain yhdellä niistä, Zamak 3:lla, on tasapainonsa vuoksi lähes 70% maailman sinkkivalutuotannosta.

Sulamispiste ja energian säästö

Sinkkiseosten sulamispiste on hyvin alhainen eli noin 380-390 °C. Tämä on paljon alhaisempi kuin alumiiniseosten, jotka sulavat noin 660 °C:ssa.

Matalampi sulamislämpötila on energiankäytön kannalta edullisempi, sillä se kuluttaa valuprosessin aikana noin 30-40% energiaa. Se myös säilyttää muotin lämpöjännityksen. Tämän seurauksena sinkkimuotit ovat 500000 syklin ja sitä suurempia.

Mittatoleranssit ja tarkkuudet

Sinkkivalulle on ominaista suuri mittatarkkuus. Lineaariset toleranssit ovat yleensä 0,025 mm:n ja 25 mm:n pituisia.

Suurimmassa osassa sovelluksia kappaleen kokonaistoleranssit voidaan saavuttaa alle +-0,05 mm:n tarkkuudella ilman jälkityöstöä. Se on erittäin tarkka ja vähentää tuotantoaikaa ja -kustannuksia.

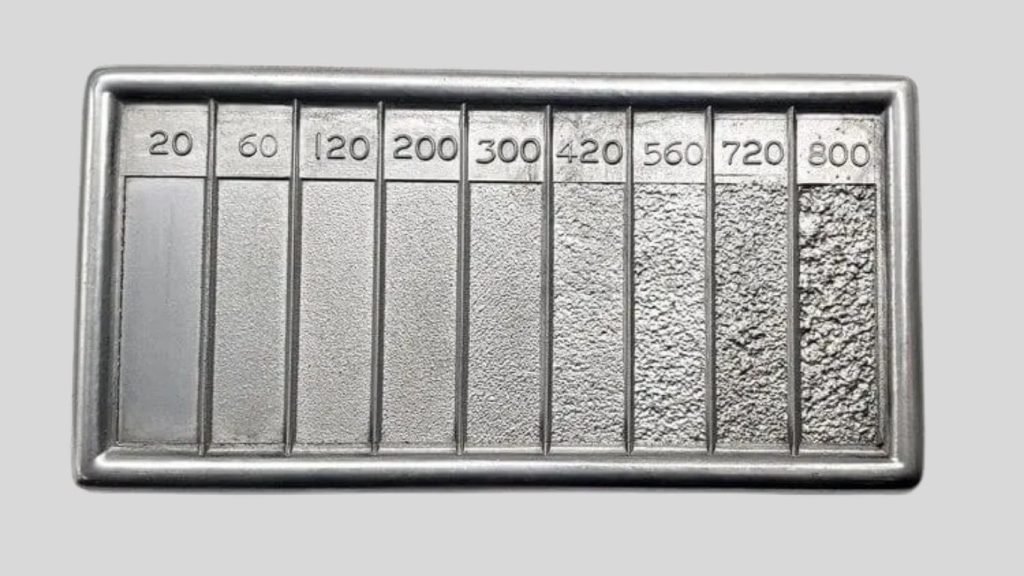

Viimeistely, esteettinen laatu ja pinta

Sinkkivaletut tuotteet ovat sileän näköisiä, kun ne puristetaan muotista. Pintakarheusarvot ovat yleensä välillä 1,6 -3,2 um.

Eniten tartuntaa aiheuttavat pintakäsittelyt ovat sinkkiä. Sinkin lujuus kromi-, nikkeli- ja koristepinnoitteissa on yleensä yli 20 Mpa, ja tämä lujuus johtuu galvanoinnin sidoslujuudesta.

Sinkkivaluseosten mekaaniset ominaisuudet

Sinkkiseokset ovat erittäin vahvoja osamääräänsä nähden. Yleisiä mekaanisia ominaisuuksia ovat:

- Murtovetolujuus: 280-440Mpa

- Myötölujuus: 210-350 MPa

- Pidennys: 7-15%

- Kovuus: 80-120 HB

Näiden arvojen ansiosta sinkkiä voidaan käyttää kulumis- ja kantavissa komponenteissa.

Tuotannon nopeus ja sykli

Sinkin painevalu edistää nopeaa valmistusta. Syklin keskimääräinen kesto on 5-15 sekuntia laukausta kohti.

Näin voidaan valmistaa yli miljoona komponenttia vuodessa yhdellä moniurallisella muotilla. Syklin kesto on lyhyt, mikä lisää tuottavuutta ja alentaa yksikkökustannuksia.

Tämä on mahdollista käyttämällä ohutseinäistä valua.

Sinkkiseokset ovat hyvin juoksevia. Tämä mahdollistaa ohutseinäisten komponenttien valmistamisen jopa 0,5-0,75 mm:n paksuuteen asti.

Ohutseinävalussa voidaan tehdä kompakteja malleja ja säästää materiaalia rakenteellisesta eheydestä tinkimättä.

Osan koko ja painoalue

Pienet ja keskikokoiset osat on parempi valmistaa sinkkivalulla. Osien normaalipainot vaihtelevat 5 grammasta 3 kilogrammaan.

Tämä kokoluokka on yhtenäinen, ja sitä voidaan käyttää monimutkaisten muotojen muodostamiseen, ja siinä on paljon yksityiskohtia.

Kestävä kehitys ja ympäristö

Sinkki voidaan kierrättää ilman mekaanisten ominaisuuksien heikkenemistä ja 100%. Sinkin painevalu Romun talteenotto on noin suurempi kuin 95%.

Sinkin kierrättäminen kuluttaa paljon vähemmän energiaa, noin 25-30 prosenttia verrattuna sinkin alkutuotantoon. Tämä tekee sinkkivalusta ympäristöystävällisen valmistustuotteen.

Sinkkivalun heikkoudet

Vaikka se on paras menetelmä, sinkkivalulla on rajoituksensa. Sinkin massatiheys on 6,6-6,8 g/cm3 , mikä on yli kaksinkertainen alumiiniin verrattuna.

Sinkkiseokset kestävät myös vähän lämpöä. Jatkuvia käyttölämpötiloja on ehdotettava alle 120 °C:n lämpötiloissa. Liian korkeat lämpötilat voivat aiheuttaa virumista tai muodonmuutoksia, kun ne altistuvat niille pitkän aikaa.

Sinkkivalun yleisyys

Sinkkivalua käytetään:

- Koneiden komponentit ja tarkkuuspyörästöt.

- Liittimet ja kotelot sähköä varten.

- Autojen sisäosat

- Lukot, saranat ja laitteistot

- Kuluttajaelektroniikan kotelot ja koteloinnit.

Sinkin käyttö on suotuisaa pinnan tarkkuuden, lujuuden ja laadun kannalta.

Sinkkivalun edut ja haitat

Sinkkivalun edut

Korkean ulottuvuuden tarkkuus

Sinkkivalut ovat erittäin tarkkoja mittojen suhteen. Sinkkiseoksessa on minimaalinen määrä jähmettymiskutistumaa, joka on yleensä alle 0,6. Tämän ansiosta on mahdollista saada aikaan tarkkoja toleransseja, kuten +-0,025 mm, kun otetaan huomioon 25 mm:n pituinen kappale.

Toissijaisen työstön rajoitteena on myös suuri tarkkuus. Tämä alentaa valmistusaikaa ja kustannuksia.

Ylivoimainen pintakäsittely

Sinkkipuristetuissa kappaleissa on sileä muotin ulkopuolinen pinta. Pintakarheuden tyypilliset arvot ovat 1,6-3,2 um.

Sinkki sitoutuu myös hyvin pinnoitteisiin. Sinkityn pinnoitteen sidoslujuus on tyypillisesti yli 20 Mpa. Tämän vuoksi sinkki soveltuu koristeellisiin ja toiminnallisiin pinnoitteisiin.

Matala sulamispiste ja energiansäästö

Sinkkiseosten sulamislämpötila on 380-390 °C. Tämä on lähes 40 prosenttia alumiiniseosten sulamislämpötilasta, sillä alumiiniseokset sulavat noin 660 C:ssa.

Alhaisempi sulamislämpötila kuluttaa 30-40 prosenttia tehosta. Lisäksi se vähentää muottien lämpöväsymistä 500 000-100 000 sykliin.

Pienikokoisten osien suuri mekaaninen lujuus

Pienoismalleissa sinkkiseokset ovat erittäin vahvoja. Yleisiä mekaanisia ominaisuuksia ovat:

- Murtovetolujuus: 280-440Mpa

- Myötölujuus: 210-350 MPa

- Kovuus: 80-120 HB

Näiden ominaisuuksien ansiosta sinkkiä voidaan käyttää kantavissa ja kuluvissa osissa.

Nopeat tuotantosyklit

Sinkki jähmettyy nopeasti. Normaali painevalusyklin kesto on 5-15 sekuntia/laukaus.

Tuotantonopeus on yli 1 miljoona osaa vuodessa, ja tuotantosyklit ovat lyhyet ja tuotanto tapahtuu yhdellä muotilla. Tämän vuoksi sinkki soveltuu hyvin suuren mittakaavan tuotantoon.

Parempi ohutseinävalu

Sinkkiseokset ovat hyvin juoksevia. Seinämien paksuus voi olla hyvin pieni (0,5-0,75 mm).

Ohutseinäisyyden ansiosta mallit voidaan pienentää pieneen kokoon ja materiaaleja voidaan säästää lujuutta vähentämättä.

Materiaalin hyödyntäminen ja kierrätettävyys on korkeaa

Sinkin painevalun romun talteenotto on yli 95%. Sinkki voidaan kierrättää 100% sen mekaanisten ominaisuuksien vuoksi.

Sinkin kierrättäminen kuluttaa noin 25-30% sinkin alkutuotannon aikana kulutetusta energiasta.

Sinkkivalun haitat

Suurempi tiheys ja pienempi massa

Sinkin massatiheys on noin 6,6-6,8 g/cm3. Tämä on kaksi kertaa suurempi kuin alumiinin tiheys, joka on 2,7 g/cm3.

Raskaita osia ei tulisi käyttää painon kannalta herkissä sovelluksissa, kuten ilmailu- ja avaruusalalla ja sähköajoneuvoissa.

Rajoitettu lämmönkestävyys

Sinkkiseokset eivät ole yhtä lämpöstabiileja. Käyttölämpötilat eivät yleensä ylitä 120 C:n lämpötilaa.

Sinkki voi tällöin virrata tässä lämpötilassa ja menettää lujuutensa. Tämä rajoittaa sen käyttöä korkeissa lämpötiloissa.

Rajoitettu kokovalikoima

Pienet ja keskikokoiset osat olisi valettava sinkkiä käyttäen. Osien painot vaihtelevat 5 grammasta 3 kilogrammaan normaalipainona.

Hyvin suurten osien valmistus ei ole kustannustehokasta koneiden ja materiaalimassan rajoitusten vuoksi.

Pitkäaikainen virumiskäyttäytyminen

Sinkkiseoksissa esiintyy todennäköisesti jatkuvan kuormituksen aiheuttamaa virumista. Jännityksissä, jotka ovat yli 30-40prosenttia myötölujuudesta pitkällä aikavälillä, esiintyy virumismuodonmuutosta.

Tämä voi häiritä mittojen vakautta, johon rakennesovelluksia sovelletaan pitkällä aikavälillä.

Pienentynyt lujuus-painosuhde

Sinkki on voimakas, mutta sen lujuus-painosuhde on heikompi kuin alumiinin. Alumiinia voidaan käyttää huomattavasti pienemmällä painolla, ja se on ajust s tehokas.

Tämän vuoksi sinkki on huonompi kilpailija kuin kevytrakenteiset mallit.

Materiaalikustannukset otetaan huomioon

Sinkkiseosten kilohinnat ovat yleensä korkeammat kuin alumiinin. Vaikka työstön väheneminen auttaa kattamaan osan kustannuksista, on mahdollista, että raaka-aineiden hintojen vaihtelu vaikuttaa talouteen.

Kustannustehokkuus on erittäin riippuvainen tuotannon määrästä ja osien monimutkaisuudesta.

Johdanto Die Casting alumiini

Alumiinin painevalu. Tämä on määritelty prosessiksi, jossa valukappaleet valmistetaan kaatamalla sulaa alumiinia suorakulmaisiin muotteihin, joiden sisäpuolelle on sijoitettu kumitäytteiset kumitiivisteet pinnan kovettumisen mahdollistamiseksi.

Alumiinin painevalu voidaan määritellä prosessiksi, jossa valmistetaan metalleja, joita käytetään monimutkaisten ja kevyiden elementtien valmistukseen. Tässä prosessissa sulaa alumiiniseosta ohjataan korkeassa paineessa teräsmuottiin. Ruiskutuspaine vaihtelee yleensä 1 000 ja 20 000 psi:n (7-140 Mpa) välillä osien koosta ja monimutkaisuudesta riippuen.

Sula alumiini täyttää muottipesän nopeasti ja jähmettyy. Muotti kovettuu, ja komponentti heitetään ulos. Muotovalua käytetään enimmäkseen keskisuurissa ja suurissa mitoissa, jotka vaativat lujuutta ja pientä painoa.

Alumiini painevaluseokset

Tyypillisesti alumiinin painevalussa käytetään alumiini-piiseoksia. Nämä seokset ovat erinomaisia juoksevuuden, lujuuden ja korroosion suhteen.

Alumiinin vakiomuotoiset painevaluseokset ovat:

- A380 - Se on yleisin seos, jolla on kohtuullinen lujuus ja valettavuus.

- A383 - Ohutseinäinen komponentti ja kompleksinen komponentti tasoitetaan.

- A360 - Parempi sitkeys ja korroosionkestävyys.

- ADC12 - joita käytetään elektroniikassa ja autoissa.

Piipitoisuus on yleensä 8-12 prosenttia, mikä tekee siitä juoksevaa ja vähentää kutistumista jähmettymisen aikana.

Lämpötila - Lämpö- ja sulamisominaisuudet

Alumiiniseoksen sulamispiste on noin 660-690 C, mikä on erittäin korkea verrattuna sinkkiseosten sulamispisteeseen. Korkean sulamispisteen vuoksi se kuluttaa enemmän energiaa valun aikana.

Alumiini on kuitenkin hyvin lämpöä johtavaa. Lämmönjohtavuusarvot, jotka ovat yleisimpiä, ovat välillä 90-155 W/mK, ja parhaiten soveltuu käytettäväksi jäähdytyselementtinä alumiini, jota voidaan hyödyntää jäähdytyslevyjen tai elektroniikkakotelon muodossa.

Mittatoleranssit ja tarkkuudet

Alumiinin painevalu on hyvä, mutta ei yhtä tiukka kuin sinkki. Normaalit toleranssit ovat -0,1 - +- 0,2 mm/25 mm osan pituutta.

Alle 1,0-1,3 on alumiinin heikko kutistumissintraus. Tämä on johtanut siihen, että tarkkuusominaisuuksien käyttö on useimmiten jälkityöstöä.

Pinnan ja betonin vasaramiehet

Standardi 3,2 6,3 um on alumiinisten painevalettujen kappaleiden pinnankarheuden vaihteluväli. Tämä pätee useimmissa sovelluksissa, vaikka koristeosien viimeistelyä voidaan jatkaa.

Alumiinin viimeistely voidaan suorittaa anodisointitekniikalla, ja viimeistely tai jauhemaalaus voidaan suorittaa myös anodisointitekniikalla. Nodulaarisella alumiinilla on ylivoimainen korroosio ja kovuus.

Die Casting metalliseos mekaanisen alumiinin

Alumiiniseoksista valmistetuilla painevalukappaleilla on vahva painosuhde. Sen jakamat mekaaniset ominaisuudet ovat:

- Korkein vetolujuus: 220 MPa- 330 MPa.

- Myötölujuus: 130-180 MPa

- Pidennys: 2-10%

- Kovuus: 70-100 HB

Näiden ominaisuuksien ansiosta alumiini soveltuu kantaviin ja rakenteellisiin tarkoituksiin.

Kevyt etu

Alumiinin tiheys on noin 2,7 g/cm 3, ja se on lähes 60 kertaa pienempi kuin sinkin. Tämäntyyppinen painonsäästö on tarpeen autoteollisuudessa, ilmailu- ja avaruusteollisuudessa sekä sähköautojen alalla.

Komponenttien kevyempi paino merkitsee myös korkeaa polttoainetaloutta ja järjestelmäkuorman pienempää painoa.

Tuotannon nopeus ja läpimenoaika

Alumiinin painevalu on prosessi, joka kestää kauemmin kuin sinkin painevalu. Monimutkaisuus ja paksuus. Osat ovat 20-60 sekuntia/laukaus.

Sekä keskisuuret että suuret volyymit ja hitaat syklit ovat edelleen kustannustehokkaita alumiinin painevalun avulla.

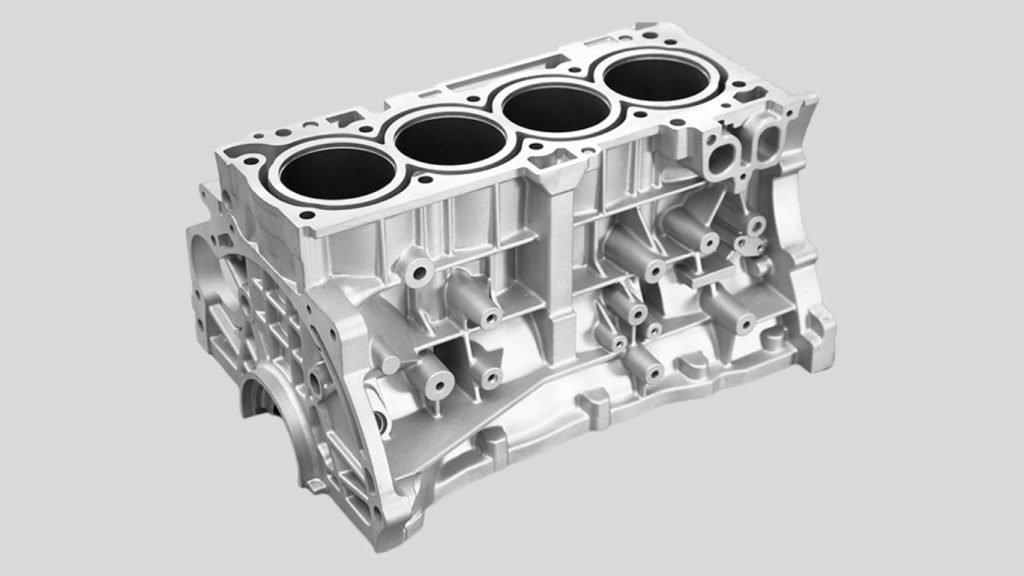

Suuri ja monimutkainen osien kapasiteetti

Alumiinista mallinnettuihin painevalukappaleisiin mahtuu suurempia osia kuin sinkistä mallinnettuihin. Korkeapainevalulaitteistolla voidaan valmistaa jopa 15-20 kg painavia osia.

Tästä syystä alumiinia voidaan käyttää myös moottorikoteloissa, vaihteistokoteloissa ja rakennekehyksissä.

Korroosiosuojaus ja ympäristönsuojelu

Passiivinen korroosio on yksi luonnollisista rakenteista, joka on esikäsitelty alumiinin avulla, joka luo oksidin. Tämä tekee alumiinin hyödyntämisestä ulkotiloissa ja merenkulun suunnittelussa.

Alumiini on 100% kierrätettävää. Tämä johtuu siitä, että alumiinin kierrättämisen on raportoitu kuluttavan 5 prosenttia energiasta, joka käytetään pääasiassa alumiinin valmistamiseen, joten kierrättäminen kuluttaa paljon energiaa.

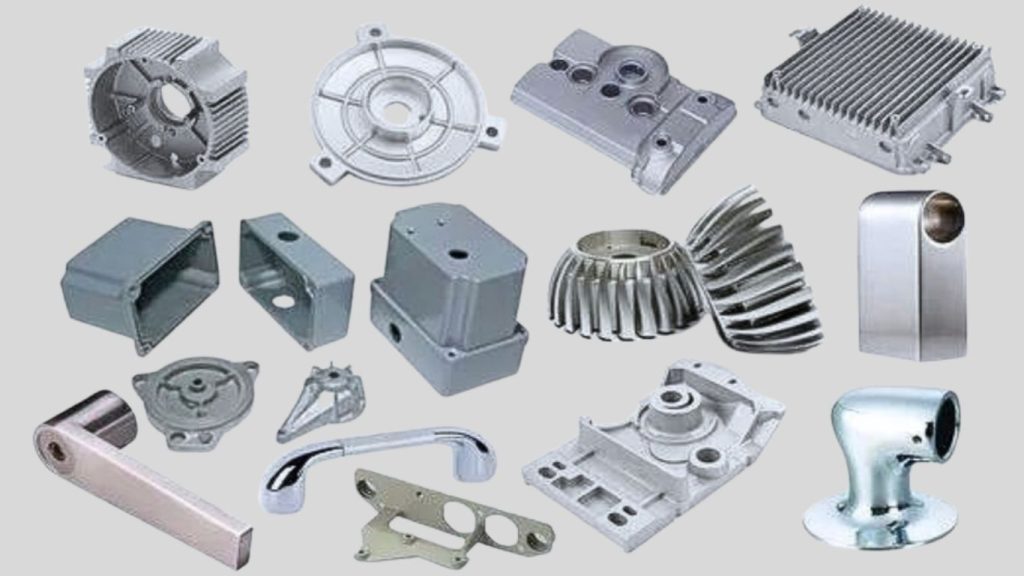

Alumiinivalua on käytetty sovelluksissa

Sitä sovelletaan muissa teoksissa:

- Carmotorin moottorin ja vaihteiston osat.

- Sähköajoneuvojen akkukotelo.

- jäähdytyslevyt ja elektroniset kotelot.

- Ilmailu- ja avaruusalan rakenneosat

- Teollisuuskoneiden osat.

Die Casting alumiini on sen haittoja ja etuja

Alumiinin valetut ansiot

Kevyt materiaali

Alumiinin tiheys on alhainen, ja se on noin 2,7 g/cm3. Tämän vuoksi alumiinikappaleet ovat lähes 60 prosenttia kevyempiä kuin sinkki ja paljon kevyempiä kuin teräs.

Painon väheneminen lisää auton polttoainetehokkuutta. Se vähentää myös koneiden ja elektronisten järjestelmien rakenteiden painoa.

Painon ja lujuuden suhde on korkea

Alumiinivaluseokset ovat tehokkaita mekaanisen lujuuden kannalta, mutta kevyitä. Jotkin mekaaniset ominaisuudet ovat yleisiä, ja niihin kuuluvat seuraavat:

- Suurin vetolujuus: 220-330 Mpa.

- Myötölujuus: 130-180 MPa

Näiden kahden yhdistelmän ansiosta alumiini soveltuu parhaiten rakenteisiin ja kantavuuteen.

Erinomainen laatu Korroosionkestävyys

Alumiinilla on luonnostaan kyky pinnoittaa itsensä oksidikerroksella. Useimmissa tapauksissa pinnoite estää hapettumista ja ruostumista.

Kosteassa ilmastossa marine/outdoor on ollut erinomainen tuote. Korroosionopeus ilmakehässä on alle 0,05 mm/vuosi.

Hyvä lämmönjohtavuus

Alumiini on lämmönjohdin, jonka lämmönjohtavuus on 90-155 W/mK. Tämä varmistaa, että lämpö haihtuu helposti.

Tämä on materiaali, jonka ansiosta alumiinia käytetään jäähdytyslevyissä, moottorin osissa ja elektroniikkakoteloissa.

Korkeiden ja monimutkaisten osien taito

Valtavat osat valetaan alumiinista. Korkeapainevalukoneilla voidaan valmistaa jopa 15-20 kg:n painoisia komponentteja.

Tämän vuoksi alumiinia voidaan käyttää riittävästi moottorilohkoissa, vaihteistokoteloissa ja rakennekehyksissä.

Korkean lämpötilan mittapysyvyys

Alumiini kestää paremmin lämpöä, joka on suurempi kuin sinkki. Suurin osa seoksista on työstettävissä 200-250 C:ssa.

Tässä käytetään alumiinia korkeissa lämpötiloissa.

Iso kierrätettävyys ja kestävyys

Alumiini on 100% kierrätettävää. Alumiinimateriaalien alkutuotantoon verrattuna se kuluttaa puolet alumiinin kierrätykseen käytetystä energiasta.

Tämä auttaa huomattavasti minimoimaan ympäristön pilaantumisen vaikutuksia ja tuotantokustannuksia.

Alumiinin painevalun haitat

Korkea sulamislämpötila

Alumiini sulaa 660-690 celsiusasteen lämpötilassa. Tämä on korkeampi sulamispiste, joten valussa kuluu enemmän energiaa.

Lämpötila on korkea, mikä tarkoittaa, että muotteihin kohdistuu suuri lämpörasitus. Muottien laatu määrää muotin keskimääräisen käyttöiän, ja se vaihtelee 100 ja 300 syklin välillä.

Valettu sinkkiin pienemmällä alemman ulottuvuuden tarkkuudella

Alumiini myös supistuu enemmän jähmettymisprosessissa, ja luonnollinen supistuminen on 1,0-1,3%.

Tämän seurauksena toleranssit ovat heikommat. Nämä toleranssit ovat usein +0,2 -0,1 mm/25 mm. Usein se vaatii jälkityöstöä.

Karkeampi pintaviimeistely

Alumiinivalukappaleiden pinnankarheus on yleensä noin 3,2-6,3 um.

Koristeluprosessit voivat vaatia myös muuta viimeistelyä, esimerkiksi koneistusta, kiillotusta tai pinnoitusta.

Pienempi joustava tuotantosykli

Alumiinin jäähtyminen kestää myös kauemmin kuin sinkin. Laukaus kestää jopa 20-60 sekuntia.

Pitkän kiertoajan kustannukset vähentävät suuren volyymin valmistusta.

Työkalujen ja ylläpitokustannusten kasvu

Käyttölämpötilat ovat korkeat, ja näin ollen alumiinimuottien kuluminen lisääntyy. Työkalut ovat myös erittäin kalliita verrattuna sinkkivaluun.

Mittatarkkuus ja pinnanlaatu säilytetään yleensä kunnossapidon avulla.

Huokoisuushaasteet

Alumiinissa on kaasuhuokoisuus, joka on todennäköisesti painevalua. Huokoisuus, jota esiintyy yleisesti silloin, kun prosessin ohjaus ei ole optimaalinen, on 1-3 prosentin huokoisuus.

Huokoisuus voi heikentää mekaanista lujuutta ja rajoittaa sen käyttöä tiukassa paineessa.

GC Precision Mouldista

GC Precision Mould on kiinalainen yritys, joka on tunnistettu painevalujen valmistajaksi. Juhlimme 20-vuotispäiväämme laadukkaiden ja tarkkojen metalliosien toimittamisesta.

Palvelumme

Teemme myös alumiinin, sinkin ja magnesiumin painevalua. Meillä on resursseja muottien suunnitteluun, korkeapainevaluun, CNC-koneistukseen ja pintojen viimeistelyyn. Meillä on projekteja ideavaiheessa aina tuotteen viimeistelyvaiheeseen asti.

Laatu ja sovellukset

Meillä on hyvä komponenttien laatu. Niitä käytetään auto-, sähkö-, laitteisto- ja teollisuusaloilla.

Miksi valita meidät?

Valitse GC Precision Mould, joka on tarkka, kestävä ja luotettava. Tarjoamme edullisia palveluita tarpeisiisi.

Päätelmä

painevalu (Sinkki ja painevalu Alumiinilla) on keskeinen rooli nykyaikaisessa valmistusmaailmassa. Näihin kahteen materiaaliin liittyy useita vahvuuksia ja heikkouksia.

Sinkki ei myöskään ole huono tarkkuuden, viimeistelyn ja nopean valmistuksen kannalta. Alumiini on kevyt, korroosio- ja lämmönsäätöominaisuuksiltaan ylivoimainen.

Siitä puuttuu lopullinen paras vaihtoehto. Asianmukainen valinta tehtäisiin suunnittelun, toiminnallisten vaatimusten, kustannustavoitteiden ja sovellusten perusteella.

Näiden kahden materiaalin edut ja haitat auttaisivat valmistajia tekemään oikeita valintoja. Tämä johtaa tavaroiden laatuun, menestykseen ja tehokkuuteen pitkällä aikavälillä.

UKK

Mitkä ovat raaka-aineesi, painevalu?

Näitä ovat alumiiniseokset, sinkki- ja magnesiumseokset. Ne koostuvat materiaaleista, jotka ovat erittäin tarkkoja, sitkeitä ja korkealuokkaisia pintakäsittelyn suhteen ja joita voidaan käyttää erilaisissa toiminnoissa.

Mitkä ovat GC Precision Mouldin palvelut?

Tarjoamme kokonaisvaltaista painevalutyötä, johon sisältyy korkeapainevalu, CNC-työstö, pintakäsittely ja muottien suunnittelu. Emme pidä kiinni mistään loppuun asti.

Mitä toimialoja palvelette?

Toimialamme on autoteollisuus, elektroniikka, laitteistot ja teollisuus. Käytössämme on suorituskykyisiä ja korkealaatuisia asiakaskohtaisia osia.

Millainen on asiakkaille tarjottava tuotteiden laadunvarmistus?

Laadunvalvontatoimenpiteet kaikissa vaiheissa ovat erittäin tiukkoja, ja käytössä on uusinta tekniikkaa edustavat tarkastuslaitteet ja testaus. Tuotteidemme odotetaan olevan erittäin tarkkoja, kestäviä ja asiakasta tyydyttäviä.

Mikä on syy valita GC Precision Mould?

Valitse GC Precision Mould, koska se on tarkkuus, luotettavuus ja kustannustehokas painevaluratkaisuissa. Olemme yli 20 vuotta vanhoja, ja sen ansiosta voimme tarjota sinulle henkilökohtaisia ratkaisuja ongelmiin.

0 kommenttia