Sinkkivalu on yksi suosituimmista valmistusmenetelmistä, joita käytetään yleisesti korkea-ulotteisten, monimutkaisesti muotoiltujen ja laadukkaasti viimeisteltyjen tarkkuusmetalliosien valmistukseen. Sitä käytetään laajalti auto-, elektroniikka-, laitteisto- ja kulutustavarateollisuudessa. Sinkillä on luontaisia ominaisuuksia, kuten alhainen sulamislämpötila, korkea juoksevuus ja korroosionkestävyys, jotka tekevät siitä hyvän materiaalin tarkkuuskomponenttien valmistukseen. Sinkkivalu edellyttää kuitenkin useiden tekijöiden tarkkaa huomioon ottamista, kun kehitetään vahvoja, tarkkoja ja kustannustehokkaita osia. Tässä asiakirjassa käsitellään sinkin painevalettujen tarkkuuskomponenttien suunnittelussa tarvittavia näkökohtia.

Sinkkivalusta oppiminen

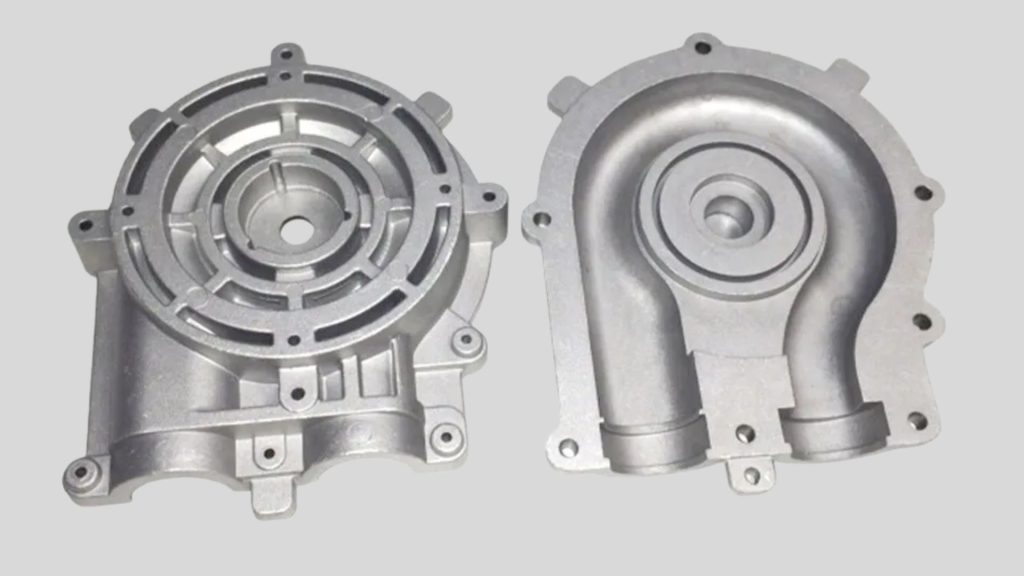

Sinkkivalu on prosessi, jossa sulaa sinkkiä ruiskutetaan korkeassa paineessa teräksestä valmistettuun muottiin tai muottiin. Heti kun metalli on jähmettynyt, muotti avataan ja osa poistetaan. Prosessilla voidaan valmistaa nopeasti monimutkaisia muotoja, joissa on suuret toleranssit. Yleisiä sinkkiseoksia ovat Zamak 2 ja Zamak 3 sekä Zamak 5, jotka tarjoavat suuren mekaanisen lujuuden, korroosionkestävyyden ja helpon työstettävyyden.

Sinkkivalulla on muun muassa seuraavia etuja:

- Hyvä pintakäsittely: Sileä viimeistely, joka ei monissa tapauksissa tarvitse paljon jälkikäsittelyä.

- Monimutkainen geometria: Pystyy luomaan ohuita seinämiä, kylkilistoja, puskureita ja kierteitä.

- Mekaaninen ja rakenteellinen lujuus ja kestävyys: soveltuvat mekaaniseen ja rakenteelliseen käyttöön.

Jotta näistä voidaan saada täysi hyöty, suunnittelijoiden on noudatettava parhaita käytänteitä osien suunnittelussa.

Seinäpaksuusohjeet

Seinämien paksuuden hallinta on yksi merkittävimmistä elementeistä sinkkivalun suunnittelussa. Tasainen seinämäpaksuus on tärkeää huokosten, kutistumisen tai vääntymisen välttämiseksi.

Seinämän paksuutta koskevat suositukset:

- Vähimmäispaksuus: 0,5 - 0,7 mm erittäin pienet tarkkuusosat.

- Suurin paksuus: 6 mm kutistumisen estämiseksi.

- Yhtenäisyys: Säilytä seinän paksuus tasaisena. Älä tee äkillisiä muutoksia paksuudessa, sillä se johtaa epätasaiseen jäähtymiseen ja jännityskeskittymiin.

- Kylkiluut ja tuet: Kylkiä tarvitaan ohuiden alueiden vahvistamiseen eikä seinien paksuuntumiseen. Kylkiluun paksuus on yleensä 4060 prosenttia seinämän paksuudesta.

Oikea seinämäpaksuus takaa rakenteellisen lujuuden, parantaa metallien virtausta ja minimoi mahdolliset viat.

Luonnoskulmat

Vetokulmat ovat pieniä kallistuksia, jotka on sijoitettu painevaletun osan pystysuorille sivuille helpottamaan muotista ulosvetämistä. Ilman oikeaa vetoa komponentit voivat jäädä kiinni muottiin ja aiheuttaa vikoja tai pinnan vaurioita.

Suositukset sinkkivalussa käytettävää vetokulmaa varten:

- Pystysuorat seinät: vähintään 1-2 luonnosta.

- Syvät kylkiluut tai pomot: veto 0,5 -1 tai 1 voi olla riittävä.

- Kuvioidut pinnat: Syväystä on nostettava 0,5-1 o, jotta poistaminen on helppoa.

Riittävät vetokulmat minimoivat työkalujen kulumisen ja parantavat tuotannon tehokkuutta.

Pomot ja reiät

Tarkkuusosissa on usein ulokkeita ja reikiä, joita voidaan käyttää kiinnittämiseen, kiinnittämiseen tai kokoamiseen. Niiden muotoilulla on myös suuri merkitys valun laatuun.

Bossin suunnitteluohjeet:

- Seinämän paksuus alhaalla: 60-80 prosenttia seinämän nimellispaksuudesta.

- Korkeuden ja halkaisijan suhde: tämä suhde on pidettävä alle 3:1 supistumisen välttämiseksi.

- Fileet: Aseta pohjalle suuret fileet (0,5 -1 mm) jännityskeskittymien poistamiseksi.

Reikien suunnitteluohjeet:

- Reiän vähimmäishalkaisija: pienet, alle 1,5 mm:n reiät - pienet reiät täyttävät todennäköisesti vikoja.

- Sijainti: Reikien sijainti ei saa olla liian lähellä seinää tai muita pommeja.

- Langat: Kierteitettyjä inserttejä olisi käytettävä sen sijaan, että hienot kierteet tehtäisiin yhdestä kappaleesta, jotta ne olisivat vahvoja ja kestäviä.

Näiden ohjeiden noudattaminen on tae siitä, että toiminnalliset ominaisuudet voidaan tehdä ja luotettavia.

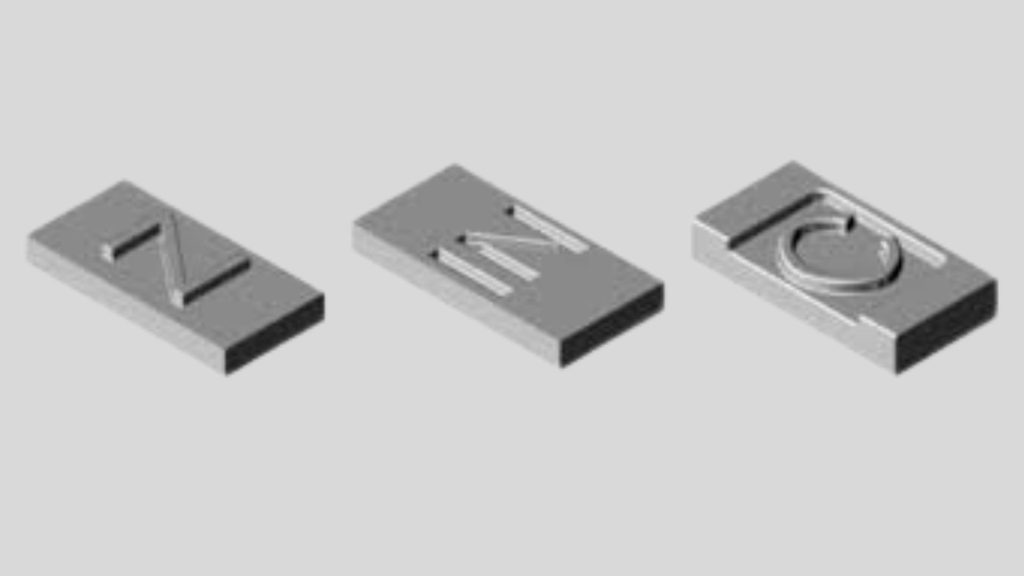

Kylkiluut ja tuet

Rakenneominaisuudet Sinkkivalettujen osien lujuuden, jäykkyyden ja mittapysyvyyden parantamiseksi niihin on lisätty kylkilistoja ja tukia ilman, että seinämän paksuus kasvaa kohtuuttomasti. Niitä tarvitaan silloin, kun vaaditaan tarkkoja osia, joissa on ohuet seinämät, ja kun mekaaninen lujuus on säilytettävä.

Kylkiluiden tarkoitus

- Jäykistää ohuita seiniä: Kylkipalkkeja ei tehdä, vaan ne tekevät seinistä (joissa tarvitaan lujuutta) vahvempia.

- Minimoi vääristymät: Kylkiluut poistavat muodonmuutokset jäähdytyksen ja käsittelyn aikana.

- Tukipomot: ja kiinnityspisteet: Kylkiluut vahvistavat tiloja, joihin on asennettu ruuveja tai muita kiinnikkeitä.

- Parannetaan mittapysyvyyttä: Kylkiluiden tarkoituksena on estää osan muotoutuminen.

Kylkiluiden suunnitteluohjeet

- Korkeus: Kylkiluut ovat tavallisesti 23 kertaa seinämän nimellispaksuuden suuruiset. Täyttö tai kutistuminen voi johtua korkeammista kylkiluista.

- Paksuus: Kylkien paksuuden on oltava 40-60 prosenttia läheisen seinän paksuudesta. Paksujen kylkiluiden vuoksi näkyviin pintoihin voi syntyä uppoumia.

- Välykset: Kylkiluiden välisen etäisyyden on aina oltava vähintään 213 kertaa seinämän paksuus, jotta varmistetaan, etteivät ne häiriinny muotin täytön aikana, ja myös vikojen välttämiseksi.

- Fileet: Kylkiluiden alaosaan olisi lisättävä fileitä (0,5-1 mm) metallien virtauksen parantamiseksi sekä jännityskeskittymien ja halkeamien vähentämiseksi.

- Luonnoskulmat: Käytä pientä vedonpoistoa (0,5 -1 ) kylkiluihin, jotta ne saadaan poistettua muotista.

- Tarpeettomat kylkiluut: Kylkiluita saa olla vain silloin, kun se on tarpeen rakenteellisen tuen tarjoamiseksi, sillä ylimääräiset kylkiluut voivat muodostaa monimutkaisempia muotteja, jotka voivat olla kalliimpia.

Esimerkkejä kylkiluiden sijoittelusta

- Ohuiden seinien alla: Jähmettymisprosessissa tapahtuva notkistuminen tai taipuminen voidaan estää kylkiluiden avulla.

- Pomojen ympärillä: On mahdollista kääriä pomo kylkiluilla, jotka tekevät kierteitetyistä ominaisuuksista tai kiinnitysominaisuuksista vahvempia.

- Pitkien, tasaisten pintojen läpi: Kylkiluut estävät leveiden ja tasaisten pintojen vääntymisen ja pitävät seinämän paksuuden muuttumattomana.

Sinkkivalussa käytetään oikeanlaista kylkiluiden ja tukien suunnittelua, joka parantaa tarkkuutta, vähentää painoa ja materiaalikustannuksia. Näiden suunniteltujen ominaisuuksien on oltava kriittisiä, ja niiden on oltava kestäviä, mittatarkkoja ja virheettömiä.

Kulmat ja fileet

Rakenneominaisuudet sinkkivalu osat ovat kulmia ja viiloja. Ne määräävät osan lujuuden, valmistusmukavuuden ja yleisilmeen. Joitakin terävien päiden aiheuttamia ongelmia ovat muun muassa jännityskohdat, metallin huono virtaus ja kutistumat. Kappaleen laatua, kestävyyttä ja työkalun käyttöikää parannetaan käyttämällä fileitä, pintojen välisiä tasaisia ja pyöristettyjä siirtymiä.

Miksi fileet ovat tärkeitä

- Minimoi stressipisteet: Kulmikkaat sisäkulmat halkeilevat todennäköisesti. Hylsyt jakavat jännityksen uudelleen koko kappaleeseen.

- Lisää metallivirtausta: Pyöristettyjen kulmien ansiosta sula sinkki täyttää muotin ilman, että muottiin jää tyhjää tai epätäydellistä osaa.

- Vähentää kutistumisongelmaa: Seinämän paksuuden äkillinen kasvattaminen ja pienentäminen voi johtaa epätasaiseen jäähdytykseen. Epätäydellisyyksien vähentämiseksi fileet tekevät siirtymävaiheista vähemmän rosoisia.

- Parantaa osan lujuutta: Pyöristetyt kulmat varmistavat, että osa ei rikkoudu käsittelyn, kokoamisen tai päivittäisten toimintojen aikana.

Suositukset kulma- ja fileesuunnittelussa

Sisäkulmat:

- Suositeltu säde: 0,5 -1,5 seinämän paksuudesta.

Paksummat radiot ovat hyödyllisiä ohuemmilla seinillä tai sellaisilla seinillä, joihin kohdistuu enemmän rasitusta.

Ulkokulmat:

- Säde: Suositellaan 0,25-0,5 seinämän paksuutta.

- Pyöristetyt reunat parantavat pinnan laatua ja vähentävät muotin kulumista.

- Fileet kylkiluiden ja pomojen kohdalla:Fileet olisi aina sisällytettävä kylkiluiden ja seinien tai pylväiden liitoskohtaan. Näin estetään uppoamisjäljet ja metallin asianmukainen virtaus.

- Vältä teräviä reunoja:Akuutit osat voivat vahingoittaa muottia ja sirua poistettaessa. Reunojen pyöristäminen on myös helppo käsitellä.

- Johdonmukaisuus:Pidä säteet samansuuruisina koko osassa. Tämä tekee muotin suunnittelusta yksinkertaista ja auttaa pitämään jäähdytyksen homogeenisena.

Käytännön vinkkejä

- Tee asteittainen muutos geometriassa jyrkän muutoksen sijasta.

- Varmista, että viilut eivät jää kiinni toiminnallisiin osiin, kuten kierteisiin, uriin ja vastinpintoihin.

- Jos sinun on saatava terävä kulma, voit aina tasoittaa sen myöhemmällä koneistuksella sen sijaan, että taivutat sen valussa.

- Sinkkivaletut osat ovat luotettavampia ja helpompia valmistaa, ja oikein suunnitellut kulmat ja listat tekevät niistä vahvempia.

- Ne myös minimoivat virheet, pidentävät muottien käyttöikää ja parantavat valmiin tuotteen kokonaislaatua.

Sinkkivalettujen osien pintakäsittelyt: Menettelyt

Toiminnallisista ja esteettisistä tarpeista riippuen sinkkivalukappaleiden pintakäsittelyt voivat olla hyvin erilaisia. Asianmukainen viimeistelytekniikan valinta parantaa tuotteen imagoa, ehkäisee osan korroosiota ja takaa korkean toimivuuden kokoonpanoissa.

Yleisimmät tavat sinkkivalettujen osien viimeistelyyn ovat seuraavat:

Kiillotus

Sinkkivaletut osat kiillotetaan sileäksi ja kiiltäväksi pinnaksi. Se poistaa pienet virheet, parantaa pinnan ulkonäköä ja myös osa on valmis pinnoitettavaksi tai pinnoitettavaksi. Osan monimutkaisuudesta riippuen kiillotus voidaan tehdä käsin tai automaattisilla koneilla.

Käyttää: Koriste-elementit, näkyvät elementit tai tarkat toiminnalliset elementit.

Platinointi

Pinnoittaminen on metallipinnoitteen, kuten nikkelin, kromin tai kuparin, saostamista kappaleeseen. Tämä ei ainoastaan paranna ulkonäköä, vaan antaa myös korroosionkestävyyttä ja suojaa kulumiselta.

Tärkeimmät kohdat:

- Kromipinnoitusta käytetään useimmiten autojen ja laitteistojen osissa.

- Nikkelipinnoitus antaa sileän ja vahvan pinnan.

- Ennen pinnoitusta pinta on puhdistettava tai kiillotettava.

Jauhemaalaus

Jauhemaalauksessa käytetään kuivaa jauhetta, joka kovettuu lämmössä luoden kestävän ja kovan pinnan. Se tarjoaa korkeatasoisen korroosiosuojauksen, kemiallisen kestävyyden ja värivalikoiman. Jauhemaalaus soveltuu erityisesti niihin osiin, jotka joutuvat kohtaamaan vaativia ympäristöjä.

Sovellukset: Ulkona käytettävät tarvikkeet, autonosat ja kulutuselektroniikka.

Maalaus

Pinnoitus on myös edullinen tapa parantaa esteettisyyttä ja korroosionkestävyyttä. Nestemäisiä maaleja voidaan käyttää useissa eri väreissä, ja niitä voidaan käyttää valikoivasti yhteen paikkaan, eikä jauhemaalia, jota ei voida käyttää valikoivasti.

Sovellukset: Koristeelliset kulutustuotteet tai osat, joissa on käytettävä värikoodeja.

Sähkökemiallinen pintakuviointitekniikka

Anodisointi on suositumpi alumiinin tapauksessa, mutta sinkkiosille voidaan tehdä myös kemiallisia pintakäsittelyjä korroosion ja pinnan kovuuden parantamiseksi. Kestävyyttä ja maalin tarttuvuutta parannetaan esimerkiksi kromaattikonversiopinnoitteilla tai passivoinnilla.

Teksturointi

Teksturointi antaa kappaleelle mattapinnan tai kuvioidun pinnan. Tämä voi peittää pienet valuvirheet, minimoida häikäisyn ja antaa kahvoille tai koteloille paremman pidon.

Menetelmät:

- Hiekkapuhallus

- Kemiallinen etsaus

- Muottien teksturointi.

Pintojen viimeistely Practicals

- Pidä mielessä pintakäsittelyn vaatimukset, kun osaa suunnitellaan, jotta vältät kalliit jälkityöt.

- Valitse käytettävä viimeistelymenetelmä toiminnan tason, ympäristön ja näkymien mukaan.

- Käytä tarvittaessa viimeistelyvaihtoehtojen yhdistelmää, esimerkiksi kiillottamalla ja sen jälkeen pinnoittamalla saadaan aikaan sileyden ja korroosionkestävyyden yhdistelmä.

- Pidä seinien ja fileiden paksuus samana, jotta niiden pinta on sama viimeisteltynä.

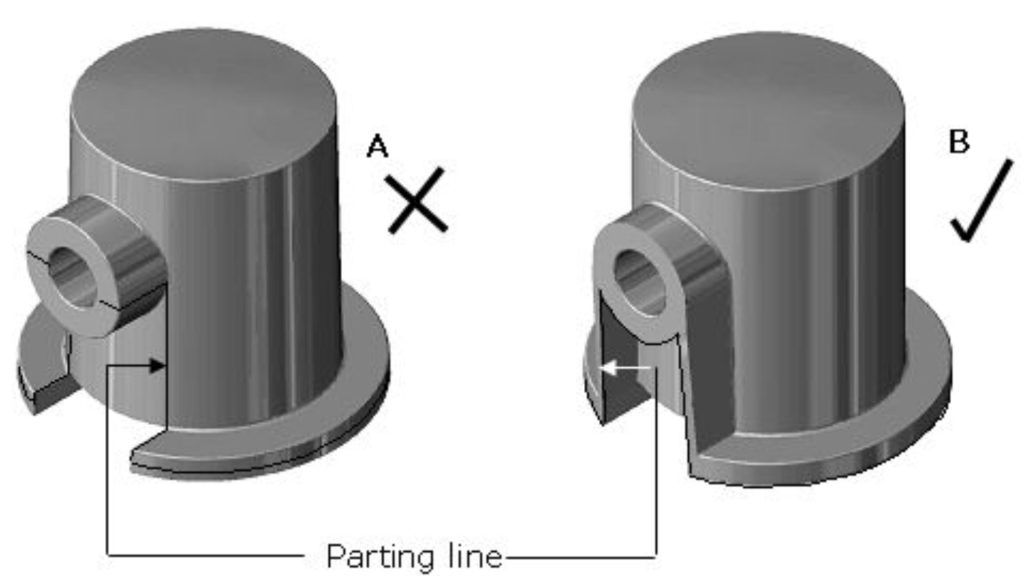

Suunnittelu heittoa varten

Valettu osa poistetaan muotista; tätä kutsutaan ulosheittämiseksi. Vääränlainen muotoilu voi aiheuttaa tarttumista, vääntymistä tai pintavirheitä.

Suunnittelu siten, että se voidaan helposti poistaa:

- Aseta riittävät vetokulmat.

- Syviä alaleikkauksia saa tehdä vain sivutoimintojen tai liukujen avulla muotin aikana.

- Sijoita jakolinjat siten, että vikojen määrä vähenee.

- Tee seinien paksuus tasaiseksi, jotta kutistumat eivät ole epätasaisia.

- Suunnitteluvaiheessa, jossa ajatellaan ulosheittoa, säästetään työkalujen kehittämiskustannuksia.

Alileikkausten välttäminen

Alaleikkaukset ovat kappaleen geometrian alueita, joita ei voida helposti poistaa muotista. Vaikka se on joissakin tapauksissa väistämätöntä, alileikkaukset vaikeuttavat työkalujen valmistusta ja tekevät siitä kalliimpaa.

Ohjeet:

- Suunnittele ominaisuudet uudelleen siten, että alikuljetukset poistetaan mahdollisuuksien mukaan.

- Jos tarvitaan alileikkauksia, voidaan käyttää sivutoimisia, nostimia tai kokoontaitettavia sydämiä.

- Syvyys ja pinta-ala olisi pidettävä mahdollisimman pieninä, jotta monimutkaisuus olisi mahdollisimman pieni.

- Alileikkauksia vältetään, mikä helpottaa muotin suunnittelua ja vähentää ongelmia tuotannossa.

Toleranssit

Tarkkuusosissa tarvitaan yleensä tiiviitä mittatoleransseja. Sinkkivalu on erittäin tarkkaa, ja suunnittelussa on otettava huomioon tiettyjä asioita.

Suvaitsevaisuusvinkkejä:

- Yleinen mittatoleranssi:Pienet ja keskisuuret osat: +-0,1-0,2 mm.

- Kriittiset ulottuvuudet: Puristus valun jälkeen koneistamalla.

- Kutistumiskorvaus: Suunnittelu: Koska kutistuma on tyypillisesti 0,5-1,5 prosenttia kappaleen koosta riippuen, se on suunniteltava tämä huomioon ottaen.

Tehokkaan toleranssisuunnittelun avulla varmistetaan, että osat sopivat toisiinsa ja että ne toimivat odotetulla tavalla.

Kutistuminen ja vääntymisen hallinta

Kun sula sinkki jähmettyy, se kutistuu, jolloin syntyy mittamuutoksia tai onteloita. Vääntymistä voi tapahtua, kun seinämät eivät ole suorat tai kylkiluut ovat huonosti kehittyneet.

Ohjeet:

- Pidä seinämän paksuus tasaisena.

- Anna tukea kylkiluiden ja ristikoiden avulla.

- Suuria tasaisia pintoja on vältettävä; niihin on lisättävä lievää kaarevuutta vääntymisen lieventämiseksi.

- Paksut kerrokset kohdissa, jotka eivät ole elintärkeitä.

Kutistumisesta ja vääntymisestä huolehditaan, mikä minimoi hylkäämisen ja takaa myös laadun.

Materiaalin valinta

Sinkkiseoksen valinta on tärkeää osan suorituskyvyn kannalta. Yleiset sinkkiseokset:

- Zamak 2:Hyvä korroosionkestävyys, korkea lujuus, rakenneosat.

- Zamak 3: Tämä on yleisimmin käytetty, se on hyvä korroosio ja hyvät mekaaniset ominaisuudet.

- Zamak 5: Lujuus kasvaa, ohuemmat seinämät ja pienet hienot osat.

Seoksen valinta takaa parhaat mekaaniset ominaisuudet ja valettavuuden.

Kustannusnäkökohdat

- Suunnittelu vaikuttaa sinkkivalettujen osien kustannuksiin:

- Geometriat voivat olla monimutkaisia, mikä nostaa työkalujen kustannuksia.

- Suuret erot seinämän paksuudessa aiheuttavat vikoja ja romua.

- Alileikkauksissa tarvitaan enemmän muotin mekanismeja.

- Tarkat toleranssit voidaan työstää toissijaisesti.

Suunnittelun monimutkaisuuden ja valmistettavuuden välinen kompromissi alentaa kustannuksia eikä laatua.

Sinkkivalu: Mikä on sinkkivalun tulevaisuus?

Sinkkivalun tulevaisuus näyttää valoisalta, ja prosesseja tehdään entistä tarkempia, automatisoidumpia ja ympäristöystävällisempiä. Yritykset pyrkivät myös valmistamaan kevyempiä, voimakkaampia ja kehittyneempiä komponentteja siten, että tuotantohävikki ja energiankulutus vähenevät. Myös suunnitteluohjelmistot ja pintakäsittelymenetelmät luovat laatua ja tehokkuutta innovaatioiden avulla.

Mikä on GC Precision Moldin tulevaisuuden strategia?

GC Precision Mold keskittyy alan tuleviin vaatimuksiin vastaamiseksi nykyaikaiseen teknologiaan, asiantuntemukseen ja nykyaikaisten koneiden käyttöön. Filosofiamme on olla innovatiivinen, kestävä ja tarjota entistä tarkempia osia muuttuville markkinoille.

Päätelmä

Sinkin painevalu on nopea ja luotettava menetelmä, jolla voidaan valmistaa erittäin tarkkoja komponentteja, joilla on monimutkaiset muodot, tiukat toleranssit ja korkea pintakäsittely. Tiukat suunnittelukäytännöt, kuten seinämänpaksuuden pitäminen vakiona, vedon sisällyttäminen, mukaan lukien kylkiluut ja viilut, sekä kulmasäteiden ja suurimman sallitun nokan maksimointi, tekevät osista vahvoja, kestäviä ja virheettömiä. Pintakäsittelyt ja ulostyöntö on myös hyvin suunniteltu, mikä parantaa toiminnallisuutta ja minimoi jälkikäsittelyvaatimukset.

Yhteistyö ammattimaisen ja kokeneen valmistajan kanssa lisää näitä etuja. GC Precision Mold keskittyy korkealaatuisten, tarkkojen sinkkivalettujen osien valmistukseen monille teollisuudenaloille. Tiimimme tarjoaa suunnittelusta tuotantoon asti ulottuvia palveluja, joiden ansiosta osat ovat korkealaatuisia ja johdonmukaisia ja jotka on suunniteltu tarkasti eritelmien mukaisesti. Tarkkuuden, luotettavuuden ja asiakastyytyväisyyden ajatukseen perustuen GC Precision Mold voi tarjota komponenttejaan, jotka eivät ainoastaan toimi täydellisesti, vaan myös varmistavat liiketoimintasi menestyksen tehokkaasti ja luottavaisesti.

UKK

Mitä on sinkkivalu?

Sinkkivalua käytetään erityisten ja taidokkaiden osien valmistukseen kaatamalla sulaa sinkkiä muottiin.

Mikä sitten on suunnitteluohjeiden merkitys?

Ne auttavat välttämään vikoja, kuten kutistumista tai vääntymistä, ja varmistavat, että osat ovat vahvoja ja oikeanlaisia.

Mitä pintakäsittelyjä sinkkiosiin on saatavilla?

Joitakin yleisimpiä viimeistelyjä ovat kiillotus, pinnoitus, maalaus, jauhemaalaus ja teksturointi.

Onko mahdollista käyttää sinkkivalettuja osia, joissa on kierteet?

Hienoilla tai pienillä kierteillä kierteitetyt lisäosat ovat kuitenkin kätevämpiä lujuuden lisäämiseksi.

Miksi valita GC Precision Mold?

GC Precision Mold tarjoaa korkealaatuisia, hyviä ja tarkkoja osia ammattimaisella tasolla ja hyvää asiakaspalvelua.

0 kommenttia