![]() Korkeapainevalu on samanlainen kuin kimalaisen lento; molemmat ovat teoreettisesti mahdottomia. Yli 150 vuotta kestänyt tehokas toiminta, jonka aikana tuottavuus ja komponenttien laatu ovat jatkuvasti parantuneet, on kuitenkin osoittanut, että painevalu on luontaisesti vankka ja kykenee saavuttamaan korkean prosessikyvyn tason. Jopa parhaimmin hoidetuissa tuotantolaitoksissa syntyy romua, ja jäljempänä käsitellään sinkkipainovalussa mahdollisesti esiintyvien virheiden diagnosointia, syitä ja käsittelyä, ja kaikki nämä asiat ovat samoja kuin alumiini- ja magnesiumpainovalussa

Korkeapainevalu on samanlainen kuin kimalaisen lento; molemmat ovat teoreettisesti mahdottomia. Yli 150 vuotta kestänyt tehokas toiminta, jonka aikana tuottavuus ja komponenttien laatu ovat jatkuvasti parantuneet, on kuitenkin osoittanut, että painevalu on luontaisesti vankka ja kykenee saavuttamaan korkean prosessikyvyn tason. Jopa parhaimmin hoidetuissa tuotantolaitoksissa syntyy romua, ja jäljempänä käsitellään sinkkipainovalussa mahdollisesti esiintyvien virheiden diagnosointia, syitä ja käsittelyä, ja kaikki nämä asiat ovat samoja kuin alumiini- ja magnesiumpainovalussa

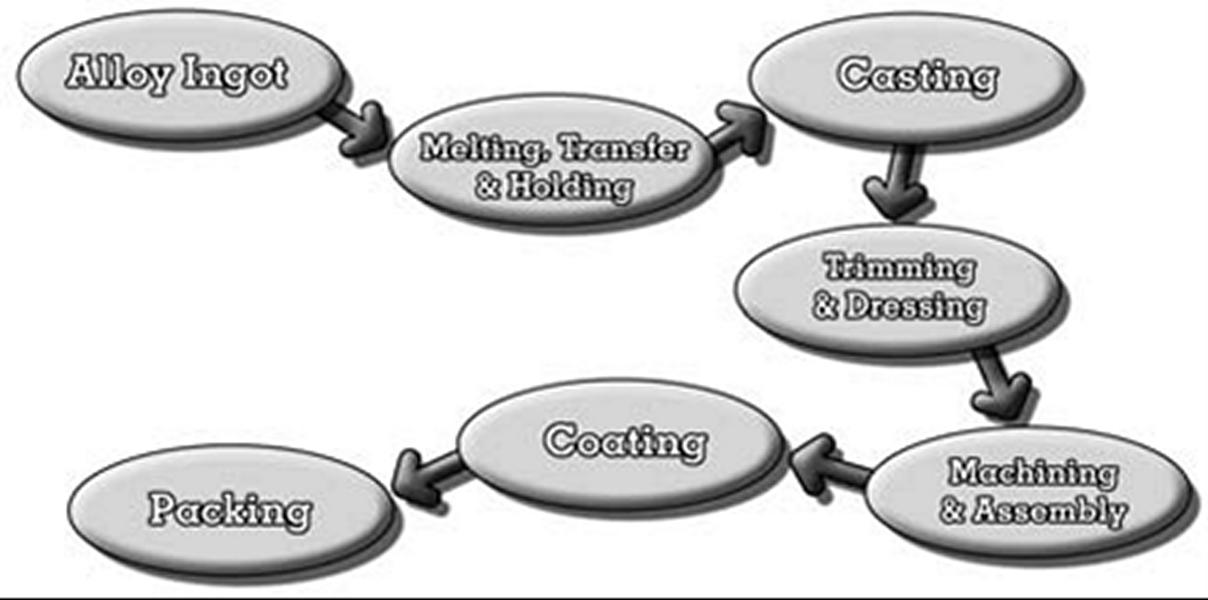

On olemassa useita tapoja järjestää puutteita, jotta aiheen käsittely olisi johdonmukaista. Tässä artikkelissa lähestytään asiaa vaiheittain seosaineharkon vastaanottamisesta valmiin tuotteen lähettämiseen ja esitetään tietoja kustakin vikatyypistä siinä vaiheessa, kun se tapahtuu. Muita vikojen tunnistamismenetelmiä ja erilaisia vianmääritysjärjestelmiä käsitellään myöhemmin. Prosessin vaiheet luetellaan jäljempänä:

Lisäksi juoksutteita ja romua kierrätetään eri vaiheissa, ja prosessien välinen varastointi ja käsittely on otettava huomioon. Kaikki valukappaleet eivät käy läpi kaikkia menettelyjä.

Sinkkiseos harkko Tekniset tiedot:

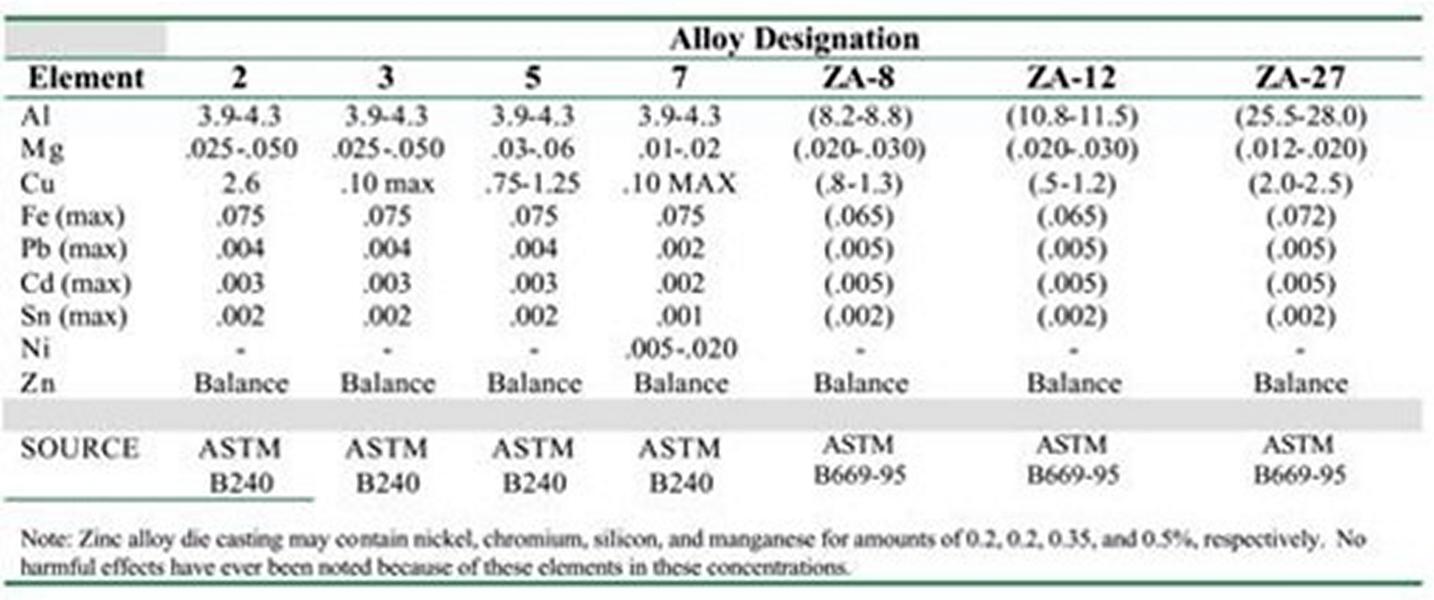

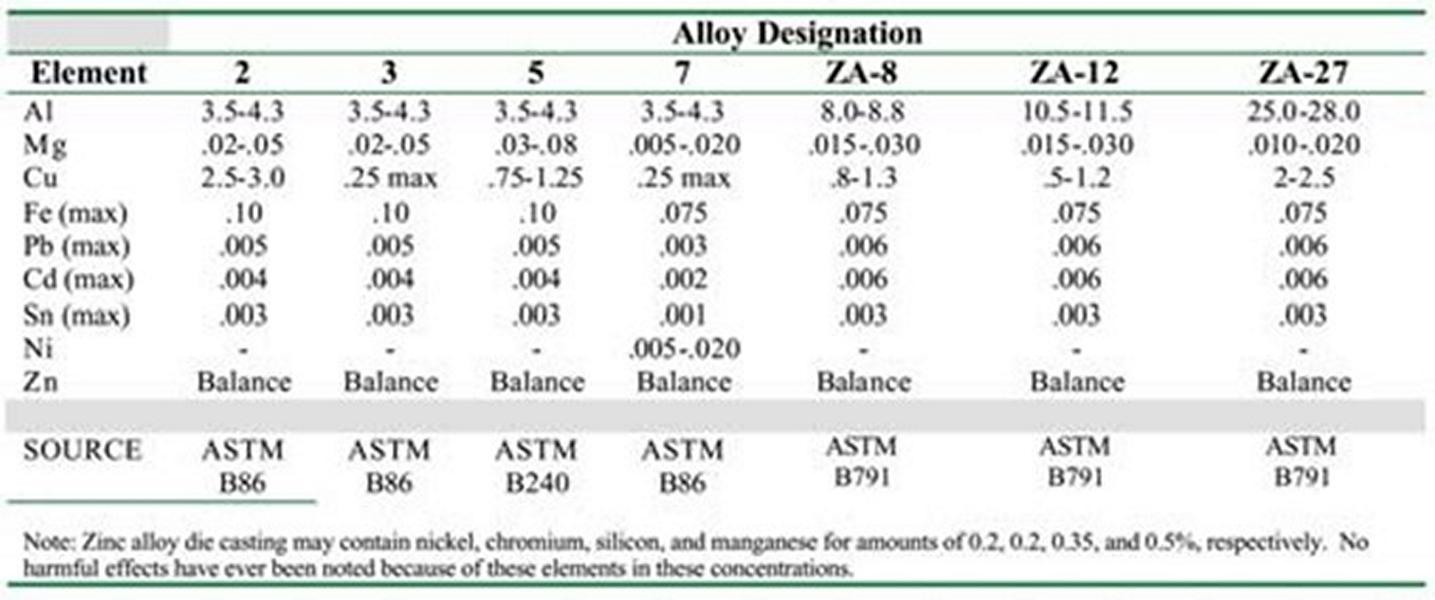

Sinkkivaluseosten koostumuksia kehitettiin menetelmällisesti 75 vuoden aikana. Seosaineiden vaihteluväliä on viritetty ja vaarallisten epäpuhtauksien enimmäisarvot on määritetty huolellisesti. Luotettavien valukappaleiden valmistamiseksi on käytettävä harkkoja, jotka täyttävät kansainvälisesti hyväksytyt vaatimukset. Lisäksi seoksen laatu on säilytettävä sulatus- ja valutoimintojen aikana, jotta voidaan varmistaa, että valetut osat täyttävät valun koostumusvaatimukset.

Kunkin metalliseostyypin harkkoa (taulukko 1) ja valua (taulukko 2) koskevien standardien välisten vähäisten erojen tarkoituksena on ottaa asianmukaisesti huomioon tavanomaisista käsittely- ja kierrätysprosesseista johtuvat vaihtelut. Ei ole koskaan perusteltua käyttää huonosti spesifioituja harkkoja, erityisesti sellaisia, jotka sisältävät erittäin myrkyllisiä epäpuhtauksia, kuten lyijyä, tinaa tai kadmiumia.

Seokset jaetaan kolmeen perheeseen: 4%-alumiiniseokset (Zamak 3 ja 5 sekä nro 2 ja 7), korkeamman alumiinin ZA-seokset (nro 8, 12 ja 27) ja kupariseokset (A cu-sinkki 5 ja 10).

Lisäksi tiettyjä muita seoksia ei ole kaupallisesti hyväksytty. Lähes kaikki sinkkiseoksesta valmistetut valukappaleet valmistetaan Zamak No3- tai Zamak No5 -materiaalista, ja muita materiaaleja käytetään vain silloin, kun vaaditaan erityisominaisuuksia.

Saastumisen vaikutus

Epäpuhtauksien, kuten lyijyn, vaikutukset valukappaleisiin ovat vertailukelpoisia kaikissa seoksissa. Ilmoitetut epäpuhtauksien enimmäismäärät kuvastavat vaikutuksen vakavuuden vaihtelua sekä sitä, miten helposti harkkoja voidaan valmistaa alhaisilla hivenainepitoisuuksilla.

Lyijy, tina ja kadmium

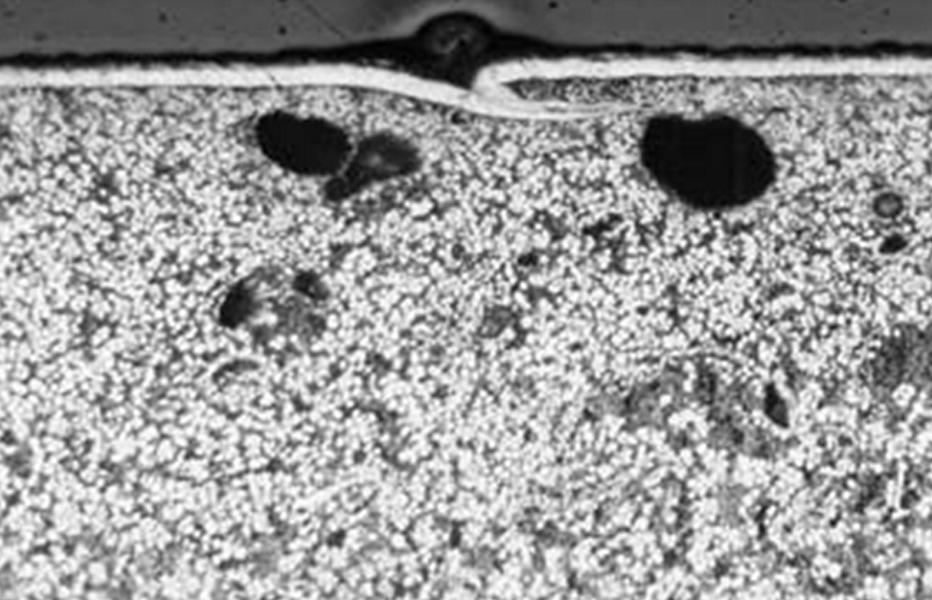

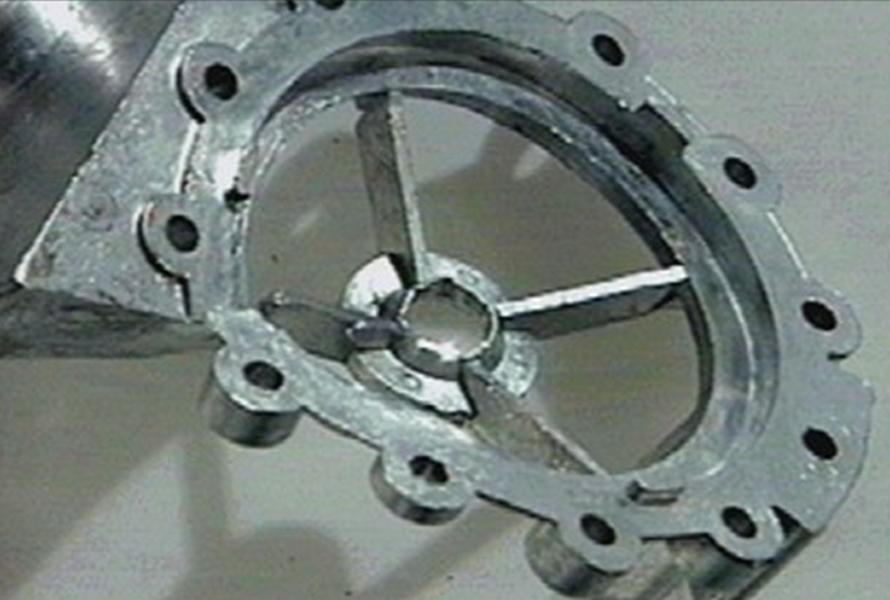

Nämä alkuaineet voivat yhdessä vastaavien mutta harvinaisempien indiumin ja talliumin kanssa aiheuttaa katastrofaalisen vian rakeiden välisen korroosion vuoksi. "Epäpuhtaudet erottuvat raerajoille, mikä helpottaa rakeiden välistä korroosiota erityisesti lämpimissä ja kosteissa ympäristöissä." "Epäpuhtaudet erottuvat raerajoille, mikä helpottaa rakeiden välistä korroosiota erityisesti lämpimissä ja kosteissa ympäristöissä. Valukappaleet turpoavat ja hajoavat, jolloin syntyy harmaata jauhetta (kuva l).

Jos magnesiumpitoisuudet pidetään vähimmäisarvojen yläpuolella, vaikutus on merkityksetön valukappaleissa, jotka sisältävät näitä epäpuhtauksia enintään säädetyt enimmäispitoisuudet. Ennaltaehkäiseviä menetelmiä ovat muun muassa harkkojen asianmukainen hankinta ja hyvä siivous, jotta vältetään uudelleen sulatuksesta tai työympäristöstä, kuten juottamisesta, aiheutuva saastuminen.

Rauta

![]() Rauta liukenee vain vähän sinkkiin, ja ylimääräinen rauta yhdistyy seoksen alumiinin kanssa muodostaen metallien välisen rautaluminidikompleksin (FeAl3). Tämä yhdiste on erittäin kova, ja jos sitä pääsee valukappaleeseen, se voi aiheuttaa työstöongelmia, liiallista työkalujen kulumista ja kiillotusongelmia, koska hiukkaset nousevat ylväästi esiin tai irtoavat. Liian suuret määrät voivat rajoittaa seoksen juoksevuutta ja siten sen kykyä täyttää muotit. Lopuksi, jos se keskittyy jännittyneisiin paikkoihin, lujuus ja sitkeys voivat heikentyä. On näyttöä siitä, että hiukkasten koko, ei niinkään niiden kokonaismäärä, ratkaisee työstettävyyden, koska rauta tulee sulatusuunista. Tärkein suojaus on pitää metallin lämpötilat hallinnassa.

Rauta liukenee vain vähän sinkkiin, ja ylimääräinen rauta yhdistyy seoksen alumiinin kanssa muodostaen metallien välisen rautaluminidikompleksin (FeAl3). Tämä yhdiste on erittäin kova, ja jos sitä pääsee valukappaleeseen, se voi aiheuttaa työstöongelmia, liiallista työkalujen kulumista ja kiillotusongelmia, koska hiukkaset nousevat ylväästi esiin tai irtoavat. Liian suuret määrät voivat rajoittaa seoksen juoksevuutta ja siten sen kykyä täyttää muotit. Lopuksi, jos se keskittyy jännittyneisiin paikkoihin, lujuus ja sitkeys voivat heikentyä. On näyttöä siitä, että hiukkasten koko, ei niinkään niiden kokonaismäärä, ratkaisee työstettävyyden, koska rauta tulee sulatusuunista. Tärkein suojaus on pitää metallin lämpötilat hallinnassa.

Nikkeli, kromi, mangaani ja pii.

Näiden komponenttien liiallisella määrällä on sama vaikutus valukappaleeseen kuin ylimääräisellä raudalla. On huomattava, että nikkeli ei ole vierasaine seoksessa nro 7; pikemminkin mainittu pieni määrä (alle liukoisuusrajan) on tarkoituksellinen lisäys, jolla pyritään vähentämään rakeiden välistä korroosiota tässä magnesiumittomassa, erittäin juoksevassa seoksessa.

Seosaineiden vaikutus

Alumiini

Alumiini on yleisin seosaine, lukuun ottamatta asusinkkiseoksia. Sekä seosten lujuus että valettavuus ovat riippuvaisia siitä, että niiden pitoisuus on eritelmän mukainen. Ominaisuudet voivat muuttua nopeasti ilmoitettujen hyvin rajoitettujen alueiden ulkopuolella, erityisesti sinkkiseoksissa 2, 3, 5 ja 7.

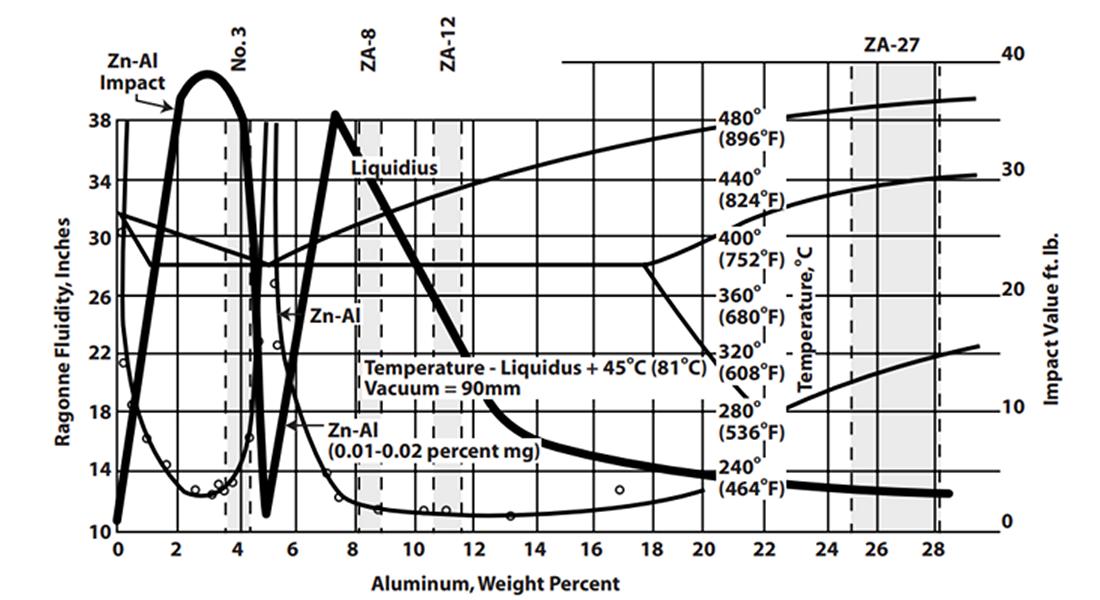

Ylimääräinen alumiini näissä 4%Al-seoksissa vähentää merkittävästi iskunkestävyyttä (kuva 2), joten alumiinia ei pitäisi ottaa talteen käsittelyn aikana. Jos alumiinipitoisuus laskee alle säädetyn vähimmäismäärän, vaikutukset ovat vähemmän havaittavissa. Mahdollisia seurauksia ovat taipumus kuumarepeytymiseen, mikä vähentää lujuutta, juoksevuuden heikkeneminen ja seoksen lisääntynyt taipumus tarttua muottiin (juottaminen).

![]() Alumiinipitoisuuden vaihteluilla on vähemmän huomattava vaikutus korkeamman alumiinipitoisuuden ZA-seosten ominaisuuksiin, minkä vuoksi sallitut vaihteluvälit ovat laajemmat. Seokset on kuitenkin 4%-seosten tapaan optimoitu siten, että saavutetaan optimaalinen ominaisuuksien yhdistelmä, ja rajojen ylittäminen johtaa muutoksiin, jotka voivat olla haitallisia.

Alumiinipitoisuuden vaihteluilla on vähemmän huomattava vaikutus korkeamman alumiinipitoisuuden ZA-seosten ominaisuuksiin, minkä vuoksi sallitut vaihteluvälit ovat laajemmat. Seokset on kuitenkin 4%-seosten tapaan optimoitu siten, että saavutetaan optimaalinen ominaisuuksien yhdistelmä, ja rajojen ylittäminen johtaa muutoksiin, jotka voivat olla haitallisia.

Magnesium

Vaikka magnesiumlisäyksellä on lujittava vaikutus, sen ensisijainen tarkoitus on estää rakeiden välinen korroosio lyijyä, tinaa ja muita metalleja sisältävissä seoksissa sallittuun enimmäispitoisuuteen asti. Valukappaleet, jotka sisältävät vähemmän magnesiumia kuin sallittu vähimmäispitoisuus, voivat syöpyä käytössä. Sallitun rajan ylittävä magnesiumpitoisuus saattaa aiheuttaa kuumarepeytymistä, mikä johtaa lujuuden menetykseen tai pinnoitusvaikeuksiin. Korkea magnesiumpitoisuus alentaa seoksen juoksevuutta, mikä voi aiheuttaa täyttöongelmia.

Kupari

Kuparin lisääminen 4%Al-perusseokseen lisää lujuutta ja kovuutta sitkeyden kustannuksella ja saa seokset muuttamaan mittojaan enemmän vanhenemisen aikana. Iskusitkeys suurikupariseoksissa myös vähenee vanhenemisen myötä. Tämän seurauksena seokset, jotka jäävät sovellettavien kuparirajoitusten ulkopuolelle, ovat ominaisuuksiltaan keskinkertaisia määriteltyihin seoksiin verrattuna.

ZA-seosten kuparikomponentilla on merkittävä vaikutus niiden mekaanisiin ominaisuuksiin. Yleensä korkea kuparipitoisuus vähentää sitkeyttä ja matala kuparipitoisuus vähentää vetolujuutta.

Acuzinc-seosten pääasiallinen seosaine on kupari, joka antaa suuremman kovuuden ja lujuuden korkeissa lämpötiloissa kuin muut sinkkipohjaiset seokset. Acuzinc-seosten suhteelliset kupari- ja alumiinipitoisuudet on optimoitu ominaisuuksien ja valettavuuden tasapainottamiseksi. Koska korkea kuparipitoisuus esiintyy erillisessä faasisysteemissä, sen vaikutus mittojen vanhenemismuutokseen voi poiketa 4%Al-seoksissa raportoidusta vaikutuksesta.

Metallin sulatus, siirto ja pito

Lukuun ottamatta seoksia ZA-12, ZA-27 ja Acuzinc10, jotka hyökkäävät rautaa ja terästä vastaan kohtuuttoman nopeasti, sinkkiseokset voidaan sulattaa ja varastoida metalliastioissa. Tämän ominaisuuden ansiosta niitä voidaan valaa kuumakammiomenetelmällä, jossa käytetään upotettua ruiskutusjärjestelmää.

Tämä arvokas ominaisuus on kuitenkin saavutettavissa vain tiukalla lämpötilan valvonnalla. Noin 450 °C:n lämpötilan alapuolella sinkkiseos liuottaa rautaa riittävän hitaasti, jotta seoksen kanssa kosketuksissa olevia metalliosia voidaan käyttää. Koska reaktionopeus kasvaa eksponentiaalisesti lämpötilan kasvaessa, se on altis pienille lämpötilan vaihteluille.

Reaktio tapahtuu seoksessa olevan alumiinin ja upokkaassa ja koneenosissa olevan raudan välillä.

Alumiini + rauta > Intermetallihiukkanen

3Al + Fe > FeAl3

Rauta-aluminidin intermetalli kelluu pinnalle ja reagoi oksidikerroksen kanssa muodostaen kuonaa. Jos kuona sekoitetaan metallin sekaan tai jos padan taso laskee niin alas, että pinnanalainen metalli imeytyy hanhenkaulaan, valukappaleeseen jää kovia hiukkasia, jotka aiheuttavat virheitä, jotka on mainittu kohdassa "Raudan aiheuttama kontaminaatio".

Liian korkea lämpötila aiheuttaa myös magnesiumin häviämistä, koska se on haihtuva aine, joka kiehuu pois. Alhainen magnesiumpitoisuus altistaa valukappaleen merkittäville korroosiovaikeuksille käytön aikana.

On syytä huomata, että sulan kokonaislämpötila ei ole ainoa huomioon otettava tekijä. Jos uunissa on kuuma kohta, esimerkiksi huonosti kalibroitu poltin, korkea lämpötila aiheuttaa raudan tarttumista. Vaikeissa olosuhteissa upokas voi syöpyä läpi, mikä johtaa valumiseen.

![]() Suositeltu metalli valu lämpötilat ovat:

Suositeltu metalli valu lämpötilat ovat:

|

Zamak N:o 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzinc 5 |

~ 480°C |

|

Acuzinc 10 |

~ 5S0°C |

Kun ZA-seoksia, erityisesti ZA-27:ää, sulatetaan, niillä on taipumus erkaantua painovoiman vaikutuksesta kerroksiksi, joissa on runsaasti alumiinia ja sinkkiä. Pystysuora sekoittaminen sekoittaa sulan; voimakasta sekoittamista on vältettävä, koska se edistää hapettumista. Kun sula on sekoittunut, sen pitäisi pysyä tasaisena. On ratkaisevan tärkeää, että syntyvää kuonakerrosta ei oleteta erotettavan ja sekoitettavan. ZA-27:ää ei saa varastoida alle 540 °C:n lämpötilassa, koska liuoksessa oleva rauta saostuu massiivisina intermetallihiukkasina.

Vaatimusten mukaisten harkkojen sulattamisen ja pitämisen pitäisi sujua ongelmitta, kunhan lämpötilaa valvotaan riittävästi eikä tahatonta kontaminaatiota tapahdu. Juoksutteita ja romua uudelleen sulatettaessa on otettava huomioon useita eri näkökohtia.

Palautukset on pidettävä tarkasti erillään, erityisesti liikkeissä, jotka sulattavat myös alumiiniseoksia. Sekoittamalla joitakin alumiinijuoksuja 4%-sinkkiseoksiin saadaan valukappaleita, joiden alumiinipitoisuus on korkea ja jotka haurastuvat. Sama ongelma syntyy, jos ZA-seos yhdistetään tavalliseen seokseen.

Hake- ja leimauskappaleiden sekä muiden kevyiden, pinnan pilaamien materiaalien suora uudelleen sulattaminen tuottaa liikaa kuonaa ja voi sisältää epäpuhtauksia. Tällainen materiaali on parasta käsitellä erikseen, jotta uudelleen sulatetun harkon koostumus voidaan määrittää. Kuona olisi käsiteltävä erikseen samoista syistä. Vuodolla on taipumus irrottaa magnesiumia, erityisesti kun metallia lämmitetään. Sähköpinnoitetut valukappaleet vaativat erityistä huomiota. Sulatuksen aikana pinnalle jää galvanoidun valukerroksen iho, joka voidaan kuoria. Levyä ei saa rikkoa ja sekoittaa sulaan, koska erityisesti nikkeli voi aiheuttaa kovia kohtia.

Sulatuksen ja valun aikana seos menettää pienen määrän magnesiumia (haihtumalla) ja alumiinia (vuorovaikutuksessa raudan kanssa ja poistamalla sen jälkeen kuona-aineena). Saman metallin jatkuva uudelleen sulattaminen johtaisi lopulta epätarkkojen valukappaleiden syntymiseen. No3-seoksella tehdyt testit ovat osoittaneet, että magnesiumin vähentäminen alle määritellyn tason vaatii seitsemän sykliä. Tämän mahdollisen heikkenemisen välttämiseksi prosessiin on syötettävä jatkuvasti neitseellisiä harkkoja.

Sinkki die Casting vikoja

Alla on lueteltu yleisiä vikoja sinkkivalu, alumiinin painevalussa, magnesiumin painevalussa on melko lailla samat ongelmat kuin sinkkivalussa,

Sisäinen Sinkkivalun virheet

Kutistuminen Huokoisuus

Kun seos muuttuu nesteestä kiinteäksi, se kutistuu useita prosentteja valutilavuudestaan. Tyhjiö muodostuu, jos ylimääräistä nestemäistä metallia ei ole käytettävissä kutistumisen edistämiseksi. Tämä on kutistumishuokoisuus. Sitä esiintyy usein yksittäisissä raskaissa osissa valtavina epäsäännöllisinä reikinä (kuva S), mutta sitä voi esiintyä myös interdendriittisenä, särön kaltaisena, erityisesti pitkän jäätymisalueen seoksissa, kuten ZA-27:ssä ja akusinkissä.

Sisäinen huokoisuus voi paljastua, jos pinnat, kuten laipat tai reiät, on työstettävä, mikä johtaa hylkäämiseen. Huokoisuus voi myös johtaa työkalujen kulumiseen ja poran ajautumiseen työstöprosessin aikana. Huokoisuuden jakautuminen ja määrä vaikuttavat lujuuteen. On tärkeää muistaa, että seoksille ilmoitetut "kirjalliset" lujuusarvot saavutettiin näytteillä, joissa oli tyypillinen huokoisuus.

Kutistumishuokoisuuden rajoittamiseksi lisää metallin painetta ja varmista, että portti on riittävän paksu, jotta se on aktiivinen jähmettymisen aikana. Männän ei pitäisi ryömiä niin pitkälle, että se osuu hankausputken pohjaan, mikä voisi johtaa metallin paineen puutteeseen. Pakkausajan on oltava riittävä, jotta täydellinen jähmettyminen on mahdollista; muutoin metallia vedetään ulos ontelosta, kun mäntä palaa takaisin. Paikallisella jäähdytyksellä voidaan minimoida kuumat kohdat ja siten estää nestemäisen metallin yksittäisten laikkujen muodostuminen, jotka jäätyessään tuottavat huokosia.

Interdendriittinen huokoisuus voi aiheuttaa vuotoja painetiiviissä komponenteissa. Mitä pidempi seoksen jäätymisalue on, sitä suurempi on vuodon todennäköisyys. Valaminen matalassa muottilämpötilassa paksuntaa valukuorta ja vähentää vuodon mahdollisuutta. Tätä prosessia voi kuitenkin haitata se, että muotin lämpötilan on oltava riittävän korkea, jotta pinnan ulkonäkö saadaan halutuksi. Muotin pintalämpötilat vaihtelevat yleensä 170 °C:sta 240 °C:een.

Kaasun huokoisuus

Kun muotti täyttyy nopeasti, valtava määrä kaasua voi jäädä loukkuun. Korkeapaineisen jähmettymisen jälkeen kaasu muodostaa lähes pallomaisia kuplia yleensä keskilinjan ympärille (kuva 4). Kaasu ja kutistumahuokoisuus voivat esiintyä samanaikaisesti; tällöin kaasulla on taipumus pyöristää kutistumahuokoisuutta.

Kaasuhuokoisuus aiheuttaa samoja vikoja kuin kutistumahuokoisuus, mutta vuotojen esiintyminen on epätodennäköisempää, koska kaasureiät ovat harvoin yhteydessä toisiinsa. Lisäksi kaasuhuokoisuus on ensisijainen syy valukappaleiden rakkuloiden muodostumiseen. Jos seos on heikko, koska se on kuumennettu korkeisiin lämpötiloihin, huokosessa oleva valtava kaasunpaine voi puhaltaa ympäröivän metallikalvon pois. Jäähdytysajan pidentäminen ja/tai muotin lämpötilan alentaminen voi vähentää rakkuloiden syntymistä pian ulosheittämisen jälkeen.

Ihannetapauksessa onteloon jäävän kaasun määrä olisi minimoitava. Tämä saavutetaan käyttämällä suurinta mahdollista ensimmäisen vaiheen iskua ja pisintä mahdollista täyttöaikaa (pitäen samalla mielessä ristiriitaisen tarpeen lyhyisiin täyttöaikoihin hyväksyttävän pinnan ulkonäön saavuttamiseksi). Tuuletusaukot olisi maksimoitava ja sijoitettava oikein. Suihkun pitäminen mahdollisimman vähäisenä on eduksi. Huokoisuus on usein pienempi ongelma ja aiheuttaa varmasti vähemmän rakkuloita, kun huokoisuus muodostuu monista mikroskooppisen pienistä huokosista eikä muutamasta suuresta huokosesta. Pieniä huokosia edistetään käyttämällä suuria metallinopeuksia; tavoitteena pitäisi olla 40 m/s:n porttinopeus. Tyhjiövalu poistaa tämäntyyppisen huokoisuuden.

Mikrohuokoisuus Virheet painevalussa

Näkyvän huokoisuuden lisäksi siinä on huokoisuutta, jonka koko voidaan havaita vain mikroskoopilla. Jos tämä mikrohuokoisuus puuttuu valukerroksesta (kuten se usein on), sillä ei ole kielteisiä vaikutuksia, ellei se myöhemmin paljastu kiillotusprosessissa ennen pintakäsittelyä.

Kyyneleet and Halkeamat

Kuumat repeämät, kuten nimikin kertoo, syntyvät lämpötiloissa, jotka ovat lähellä jähmettymisaluetta. Särö aiheutuu valun epäonnistumisesta suuressa rasituksessa ja pienen jännityksen aiheuttamassa muodonmuutoksessa, ja se noudattaa usein epätasaista mallia (kuva 5). Tämä on ristiriidassa huomattavasti suorempien säröjen kanssa, joita voi syntyä alhaisemmissa lämpötiloissa suuren jännityksen ja pienen muodonmuutoksen vallitessa. Lisäksi murtopintojen ulkonäkö vaihtelee näiden kahden vikamuodon välillä.

Komponentin muoto vaikuttaa merkittävästi kuumarepeytymiseen. Se tapahtuu, kun jähmettymiskutistuma rajoittuu pienelle alueelle, erityisesti jos tämä alue on myös kuuma vyöhyke. ZA-27 ja Acuzinc ovat alttiimpia tälle virheelle kuin muut seokset, ellei niiden alumiinipitoisuus ole alle eritelmän tai ellei niissä ole liikaa magnesiumia. Valuparametrit eivät vaikuta kuumarepeytymiseen muottilämpötilajakaumaa lukuun ottamatta. Kuumien alueiden jäähdyttäminen muotissa voi auttaa ratkaisemaan ongelman.

Säröily tapahtuu ulosheittämisen aikana, kun valukappaleen tukkeutumisen seurauksena syntyy liian suuria voimia. Tämä on usein seurausta työkalunvalmistusvirheistä, jotka ovat aiheuttaneet alileikkauksen, riittämättömän vedon tai leimahduksen. Jäähdytysajan pidentäminen, jotta valukappaleesta tulisi sitkeämpi ja se pystyisi paremmin ottamaan vastaan ulosheittojännityksiä, voi auttaa ehkäisemään halkeilua. Jos voima johtuu kuitenkin siitä, että valukappale kutistuu kovaa muottiin, pitkät jäähdytysajat eivät ole tehokkaita, ja nopeampi ulosheitto voi olla hyödyllistä.

Sisällyttämiskysymykset

Tämä on paljon pienempi ongelma sinkkiseoksissa kuin niissä, joissa on voimakkaampia oksidikalvon muodostajia. Puutteellisesta sulanhallinnasta johtuvat raudan intermetallit ovatkin usein ainoat, jotka aiheuttavat ongelmia käytännössä. Metallin taso padassa ei saa laskea niin alas, että pinnanalainen metalli pääsee hanhenkaulaan.

Die Casting Surface Defects

Kultaiset kierrokset.

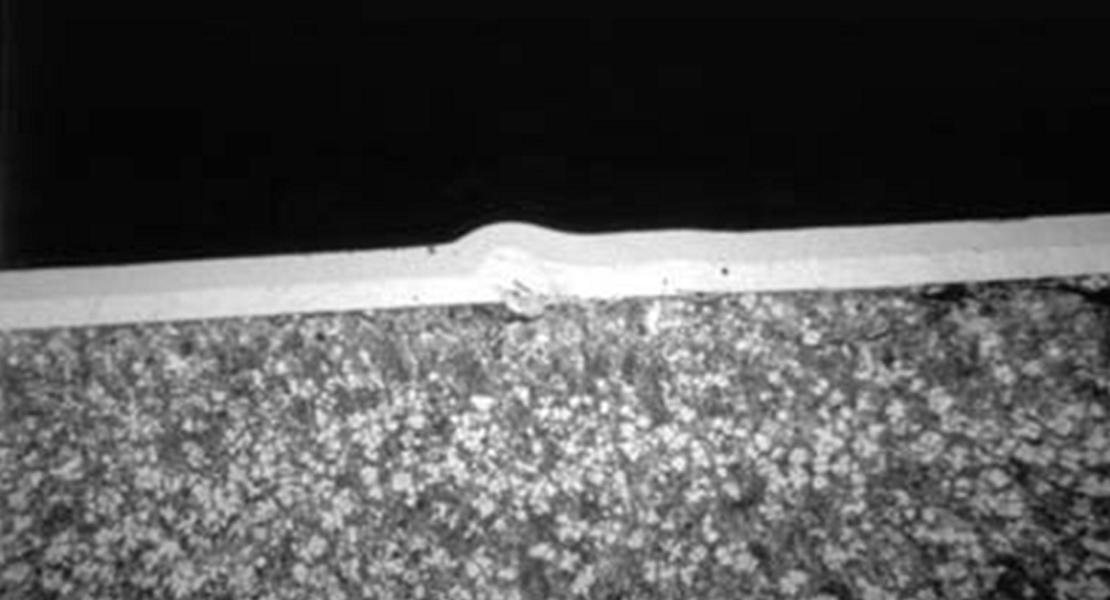

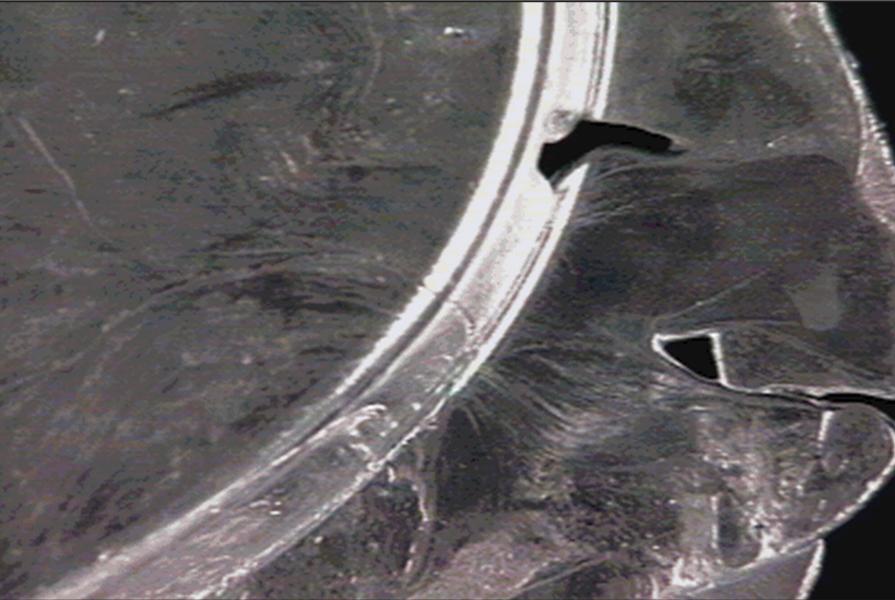

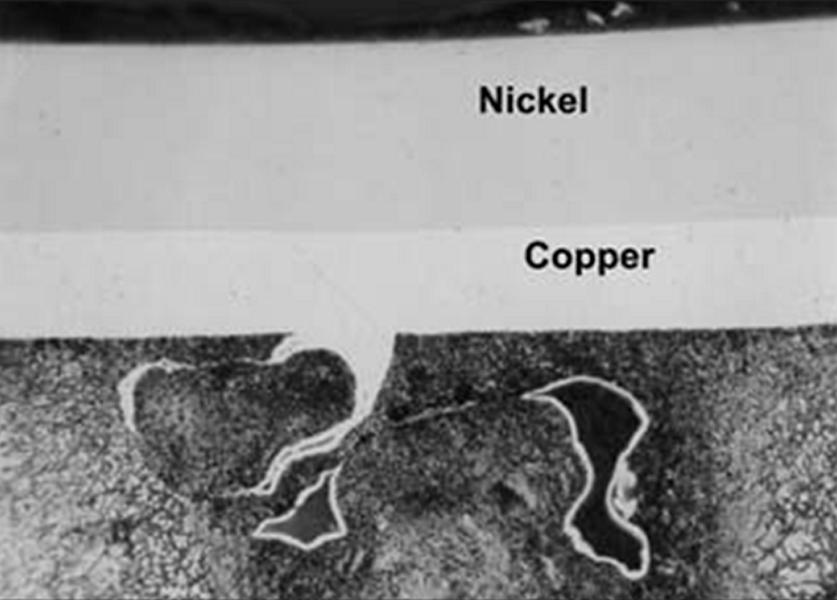

Tämä vika (joka tunnetaan myös nimellä flowmarks tai cold flow) syntyy, kun muotin kanssa kosketuksissa olevia esijähmettyneen metallin virtoja ei sulateta takaisin valukappaleeseen, kun valuun tulee lisää metallia. Pinta näkyy epätasaisena urana, jossa on kalanruotovaikutelma ja jonka syvyys vaihtelee kierron vakavuudesta riippuen (kuva 6). Poikkileikkauksessa näkyy kylmähalkeaman tunnusmerkki, joka on se, kuinka pitkälle pinnan murtuma jatkuu vaakasuoraan ja synnyttää pinnan alle epäjatkuvuuden (kuva 7).

Kylmäkierrokset heikentävät valukappaleiden ulkonäköä ja aiheuttavat ongelmia tulevissa viimeistelymenetelmissä, erityisesti galvanoinnissa, mikä johtaa pinnoitteen pettämiseen. Vakavissa tapauksissa kylmäkierteet voivat heikentää valukappaleen sitkeyttä. Ontelon täyttöaika ja muotin lämpötila ovat keskeisiä valuparametreja, jotka vaikuttavat kylmäkierteiden syntymiseen. Vähemmän tärkeitä ominaisuuksia ovat virtauskuvio, virtausetäisyys, metallin nopeus, muotin pinta ja metallin lämpötila. Valukappaleen paksuus on ratkaisevan tärkeä. Kierrokset ovat yleisempiä ohuissa valukappaleissa.

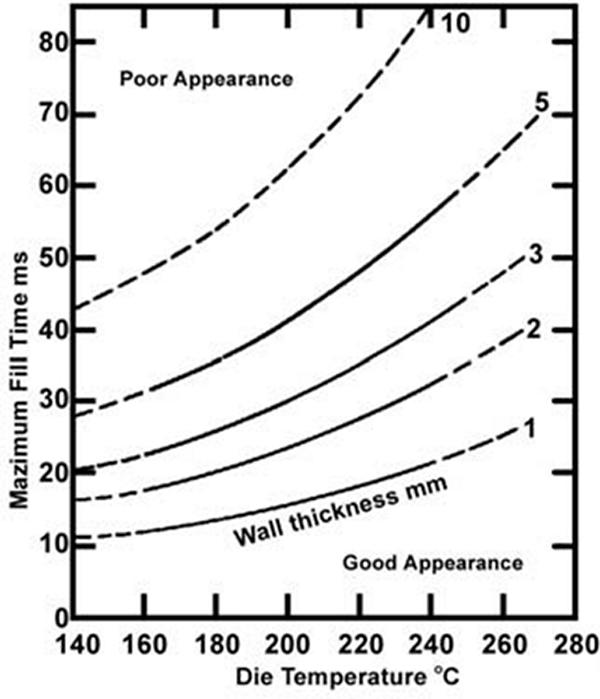

Pinnan ulkonäön, seinämän paksuuden, muotin lämpötilan ja täyttöajan välinen yhteys on määritetty. Surface Predictor -ohjelmalla (kuva 8) voidaan määrittää ontelon enimmäistäyttöaika ja muotin vähimmäislämpötila, joilla saadaan aikaan galvanoitava pinta. Jos osa aiotaan maalata, pidemmät täyttöajat ja matalammat muotin lämpötilat ovat hyväksyttäviä. Muotissa oleva kuvioitu pinta voi pidentää maksimitäyttöaikaa 50%:llä.

![]()

Joskus kierroksia esiintyy, vaikka muotti on kuuma ja ontelon täyttöaika lyhyt. kun näin tapahtuu ne liittyvät yleensä pyörrevirtauskuvioon, johon on jäänyt kaasua. Vastapaine, jonka kaasu osoitteessa ... end of ontelo täytä hidastaa ... ympäröivä metalli höyryt ja siis tuottaa ... olosuhteet tarpeen paikallinen syli muodostuminen. Osoitteessa tämä tapaus, se will olla tarvittavat osoitteeseen vähentää ... ilma loukussa osoitteessa ... die (ks. huokoisuutta koskeva jakso) tai muuttaa täyttökuviota tällaisten kierrosten muodostumisen estämiseksi.

Laminointi

Laminoinnit ovat päällekkäisiä metallilevyjä, jotka ulottuvat laajemmalle alueelle ja tasaisemmin kuin kylmäkierrokset. Niitä voi syntyä, kun koneen ruiskutusjärjestelmässä on ongelmia, jotka johtavat siihen, että muotin täyttö tapahtuu sykäyksittäin. Laminaatio muodostuu myös, jos ensimmäisen vaiheen isku on liian pitkä, jolloin onteloon tuleva ensimmäinen metalli liikkuu hitaasti ja jäätyy pois.

Misrun

Jos muotti on liian kylmä ja täyttöaika liian pitkä, täydellistä valua ei saada aikaan. Metalli jähmettyy täysin ennen kuin ontelo on täytetty, ja tuloksena on virhevalu (kuva 9). Pienet epätäydelliset kohdat, esimerkiksi lamellien päissä tai pyörteiden keskellä, voivat johtua siitä, että metalli ei täytä onteloa kokonaan, koska siihen on sitoutunut kaasua. Jos koneen laukaisukapasiteetti ylitetään, "lyhyt laukaus" aiheuttaa harha-ajon.

Laukaus tai roiske

Nämä ovat kierukoiden tavoin esijähmettymisen tulosta, mutta ulkonäkö ja syy ovat erilaiset. Vika voi olla puhtaasti pinnanalainen, jolloin se aiheuttaa karhean rakenteen, tai se voi olla syvälle hautautuneena. "seoksen sisällyttäminen" (kuva 10). . "laukaukset" ovat metalliseosrakeet, jotka on ruiskutettu pois päämetallivirrasta ja joita ei ole myöhemmin adsorboitu.

Suihku voi syntyä impulssista, kun ensimmäinen metalli virtaa portin läpi, tai se voi olla metallivirran reunalta kaartuvia pyörteitä. Tämän vuoksi roiskeita esiintyy yleensä lähellä porttia. Joskus roiskeet ovat niin löyhästi kiinni valukappaleessa, että osa niistä jää poisheittämisen yhteydessä. Tämä materiaali muodostaa "sulkeumia" seuraavaan valukappaleeseen.

Muotin lämpötilan nostaminen parantaisi tilannetta, mutta tärkein keino on muuttaa porttia siten, että etupuolen täyttö on kiinteämpi.

Nämä masennukset osoitteessa ... valu pinta ovat vähemmän yhteinen osoitteessa sinkki seos kuin joitakin muut metallit ja paljon vähemmän ongelmia kuin muovivaluissa. Syynä on sama jähmettymiskutistuma, joka on huokoisuuden muodostumisen liikkeellepaneva voima. Paikallisessa raskaassa osassa näkyy pikemminkin pintanielu kuin sisäinen huokos, kun lämpötilajakauma on sellainen, että lämpökeskus on lähellä yhtä pintaa. Lopullinen kutistuminen vetää tällöin heikkoa kiinteää valukuorta alaspäin muodostaen syvennyksen (kuva 11).

ZA-27:n kaltaisissa seoksissa ulkonäkö voi olla erilainen. Tässä tapauksessa vika on laajemmalla alueella ja näyttää huurteiselta. Pitkä jäätymisalue on muuttanut käyttäytymistä siten, että selvän uppouman sijasta kutistuminen on tyhjentänyt eutektisen nesteen pinnan ja jättänyt sen karheaksi ja puolihuokoiseksi.

Prosessin korjaustoimenpiteet ovat samat kuin kutistumishuokoisuuden kohdalla esitetyt. Valu olisi suunniteltava uudelleen kuuman pisteen vähentämiseksi, jos se on mahdollista.

Järvet

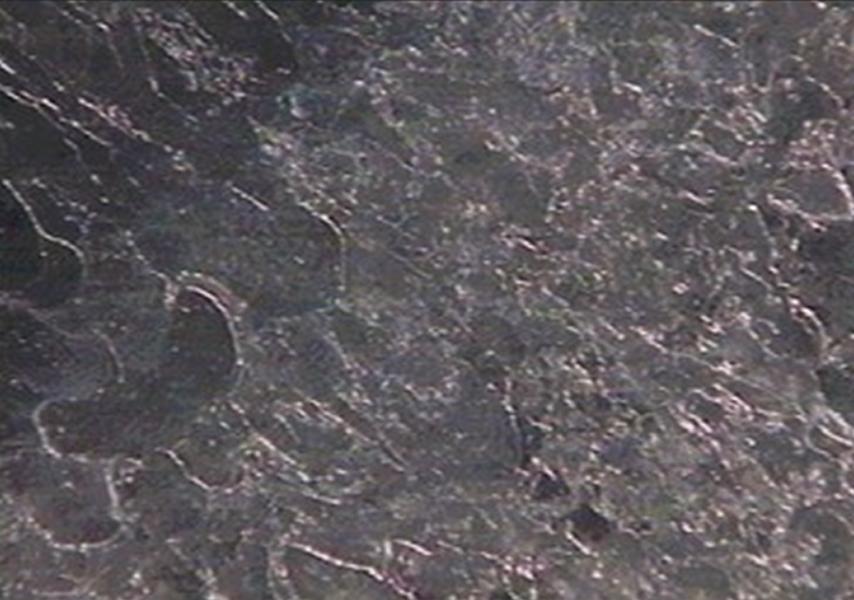

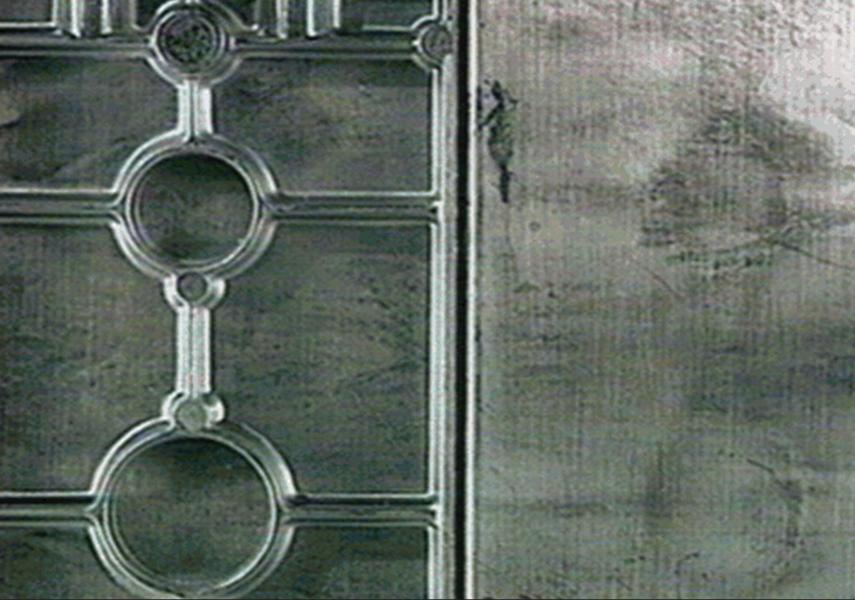

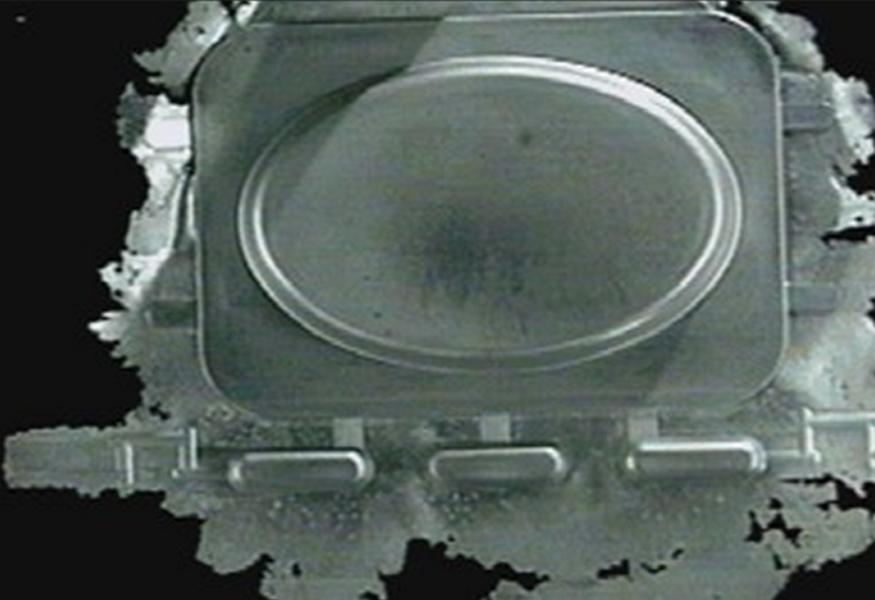

Järvi on leveä askel valupinnassa, jonka askelkorkeus on vain 5-S0 mikrometriä. Se on hyvin havaittavissa komponenteissa, jotka myöhemmin kiillotetaan ja pinnoitetaan, jolloin se aiheuttaa epätyydyttävän aaltoiluvaikutelman (kuva 12).

Huolimatta intensiivinen tutkimus, ... syy, ja siis ... korjaustoimenpide pysyy vaikeasti lähestyttävä. Siellä on todisteet että termi "järvi" voidaan antaa kahdelle ulkonäöltään samankaltaiselle virheelle., mutta eri syy. leikattuina joissakin järvissä on järven alla erilainen mikrorakenne kuin valun suurimmassa osassa tai ympäröivällä pinnalla. Tämäntyyppiset järvet näyttävät liittyvän varhaiseen paikalliseen jähmettymiseen, ja kylmiin kierroksiin käytetyistä korjaustoimenpiteistä voi olla hyötyä.

Muissa järvissä ei kuitenkaan ole havaittavissa mikrorakenteen muutoksia. Lisäksi ohuissa valukappaleissa ei ole harvinaista, että vika on paksuuden läpi, toisella puolella on painauma ja toisella puolella kohouma. Itse asiassa valukappale on taittunut muutamalla kymmenellä mikrometrillä. Tämä osoittaa, että järvi on muodostunut, kun valukappale oli kiinteä, ja on houkuttelevaa spekuloida, että hillitty kutistuminen tuottaa "öljykannu" vääristymä.

On melko selvää, että vika liittyy lämpöön ja heijastaa todennäköisesti työkalun sisäisiä lämpötilagradientteja.

Rakkulat

Kun nämä sileäpintaiset ulokkeet leikataan auki, paljastuu niiden ontto keskus. Rakkulat johtuvat laajenemisestavalukappaleen pintakalvoa paisutteleviin kaasuhuokosiin jääneen korkeapaineisen kaasun (kuva 1).3). Rakkulat muodostuvat, kun seos on liian heikko pitämään sisällään sisäisen kaasun synnyttämät voimat, kun ... valu on liian kuumaa. Rakkuloiden muodostuminen estetään alentamalla valukappaleen lämpötilaa ulosheittovaiheessa.

Tämä saavutetaan lisäämällä muotin jäähdytystä ja/tai lisäämällä muotin jäähdytysaikaa. Rakkuloitumista lievennetään vähentämällä loukkuun jääneen ilman määrää (ks. kaasun huokoisuutta koskeva jakso) ja käyttämällä suurta porttinopeutta kaasuhuokosten koon tarkentamiseksi.

Halkeamat

Pinnan halkeamilla voi olla kaksi pääsyytä. Ensimmäinen muoto, joka esiintyy yleisesti poikkileikkauksen muutoksissa, on kuumarepeämä, jossa sulamispisteen lähellä tapahtuvan rajallisen kutistumisen aiheuttama suuri paikallinen venymä on johtanut rakeiden väliseen murtumaan. Toinen tyyppi syntyy, kun valukappale juuttuu muottiin, mikä johtaa huomattaviin paineisiin ulosheittovaiheessa. Nämä halkeamat ovat tyypillisesti vähemmän rakeiden välisiä ja suorempia kuin kuumien repeämien aiheuttamat halkeamat.

Kuumarepeämä on havaittavampaa pitkällä jäätymisalueella olevissa seoksissa, kuten ZA-27:ssä, ja se johtuu pääasiassa komponenttien muodosta. Ongelma-alueen paikallinen jäähdytys voi olla hyödyllistä. (Katso lisätietoja harkkoja koskevasta osiosta).

Heittohalkeilua olisi aluksi käsiteltävä poistamalla kaikki muotin ongelmat, kuten alikappaleet, riittämätön kartio ja karheat pinnat. Jos muotin lämpötilaa alennetaan ja jäähdytysaikaa pidennetään, valukappaleesta tulee vahvempi ja kestää siten paremmin heittovoimia. Jos tarttuminen johtuu kuitenkin valukappaleen kutistumisesta muottiin, kuten reiän syntymisestä ydintappiin, voi varhaisesta ulosheittämisestä kutistumisen vähentämiseksi olla hyötyä. Ollakseen tehokas erotusaine, muottiin ruiskutetun ruiskun on peitettävä riittävästi muotin pinta.

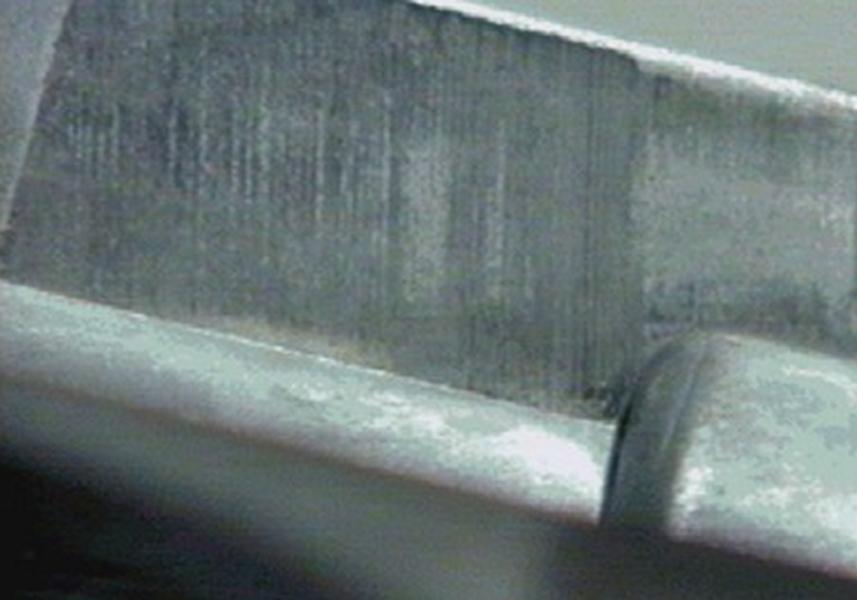

Vedä Merkit

Valukappaleen ja muotin välinen hankautuminen, kun osa heitetään ulos, aiheuttaa naarmuja vetolinjaa pitkin (ks. kuva 14). Raahausjäljet johtuvat riittämättömästä vedosta, alileikkauksista ja pinnan karheudesta sekä riittämättömästä muotin ruiskutuksesta. Naarmuuntumista on mahdotonta välttää, kun valukappale kutistuu tiiviisti komponenttia vasten. Näissä tapauksissa tarvitaan mahdollisimman suurta kartiokartiota sekä valukappaleen ulosheittoajan (lämpötilan) optimointia.

Särö

Taivutetut valukappaleet, painaumat tai ulostyöntötappien lävistämät valukappaleet syntyvät, kun valukappale on liian heikko kestämään ulostyöntövoimia (kuva 15). Muotti on ensin tarkastettava alikulmien, riittämättömän vedon ja karhean pinnan varalta. Ongelmaa voidaan sitten hallita alentamalla lämpötilaa, jossa valukappale heitetään ulos. Tämä saavutetaan laskemalla muotin lämpötilaa ja/tai lisäämällä muotin jäähdytysaikaa.

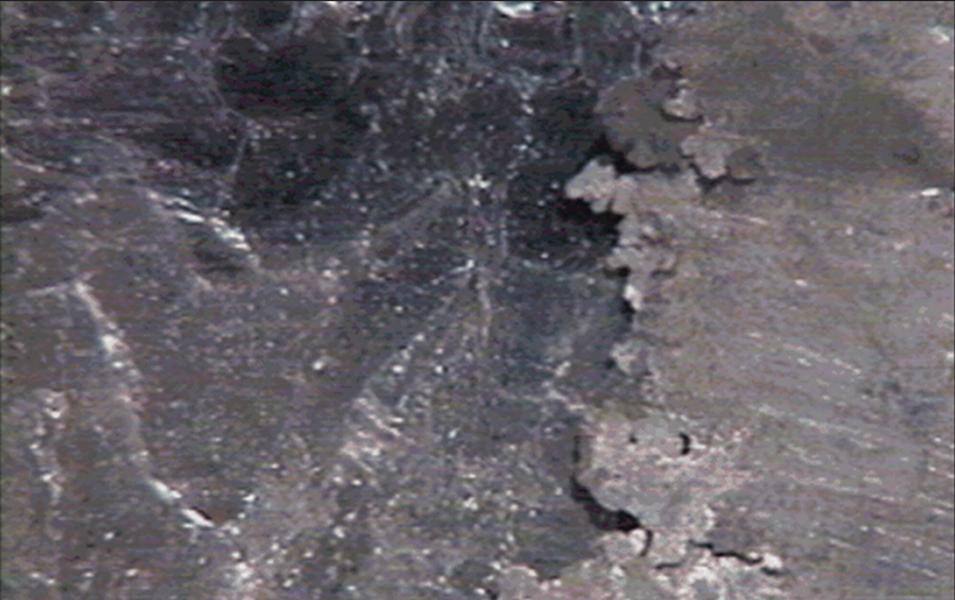

Eroosio

Eroosio aiheuttaa muotin pintaan kulumista ja onkaloita, jotka voivat aiheuttaa jälkiä valukappaleeseen ja heitto-ongelmia. Se myös lyhentää muotin käyttöikää. Sula metalliseos kuluttaa muotin fyysisesti paikoissa, joissa metallivirta osuu muottiin suurella nopeudella. kulumista voi esiintyä myös paikoissa, joissa suurella nopeudella kulkeva metalli pyörteilee ja aiheuttaa hydraulista kavitaatiota. Molemmissa tapauksissa metallin nopeuden vähentäminen vähentää eroosion määrää. Eroosiota vähennetään myös laskemalla muotin lämpötilaa. Sitä esiintyy todennäköisemmin muotissa, joka on karkaistu kovuusalueen pehmeälle puolelle.

Lämpö Tarkistaminen

Hullu lamellien kuvio valupinnalla johtuu muotin pinnan rikkoutumisesta (lämpövalvonta). Syynä on jokaisen valukappaleen valmistuksen yhteydessä tapahtuvan lämpötilakierron aiheuttama pintajännitys. Jännityksen voimakkuus riippuu seoksen sulamislämpötilasta. Koska sinkkiseosten sulamisalueet ovat alhaiset, tämä vika on harvinainen ja sitä esiintyy vain muoteissa, joissa on valmistettu miljoonia valukappaleita.

Juottaminen

Tämä tarkoittaa sitä, että muotin pinnalle muodostuu seoskerros, joka on sekä fysikaalisesti että kemiallisesti tarttuva. Valukappaleeseen syntyy jälki, jossa kiinni jäänyt kuori repeytyy irti poistettaessa, ja kerrostumisen aiheuttama alaleikkaus johtaa myös valukappaleen naarmuuntumiseen. Juotos on todennäköisempi, kun porttinopeudet ovat suuria ja muotin lämpötila on korkea. Die spray on olla riittävä osoitteessa tilaus osoitteeseen tuottaa a suojaava kerros osoitteessa ... teräs pinta.

Juotoksesta johtuvaa kertymää on vaikea poistaa muotista. Tämä erottaa sen ylimääräisestä ruiskutuksesta johtuvasta kertymästä, joka voidaan yleensä pyyhkiä pois.

Flash

Kun metalli tunkeutuu muotin osien ja muotin puolikkaiden vastinpintojen väliin, syntyy ohuita kerroksia ulkopuolista metallia. ous materiaali ovat vasen osoitteessa ... valu (kuva 16). Osoitteeseen estää tämä ... kuolee on olla vahvasti rakennettu ja täydellisesti suljettu pois.

Tällöinkin lämpömuutokset voivat johtaa aukkojen avautumiseen käyttölämpötilassa. Jos koneen lukitusvoima ei riitä valmistettavan valukappaleen kokoon nähden, muotit irtoavat ja muodostuu laajoja leimahdusalueita. Metallin paineen vähentäminen vähentää muottien leimahduksen todennäköisyyttä. Myös täyttöajan pidentäminen ja siten metallin lämpötilan alentaminen siihen mennessä, kun se saavuttaa halkaisulinjan, vähentää tunkeutumista vastinpintojen välillä.

Mitat Johdonmukaisuus

Koko mittatoleransseihin liittyvää kysymystä käsitellään laajasti tämän käsikirjan toisessa luvussa. Se mainitaan tässä yhteydessä, koska vaatimustenvastaisuutta voidaan pitää valuvikana.

Valetun mitan toistettavuus laukaus laukauksen jälkeen riippuu lähes yksinomaan lämpötilan pysyvyydestä. Suurin vaikutus on valukappaleen lämpötilalla sillä hetkellä, kun se poistetaan muotista. StabilisTämä lämpötila parantaa mittojen toistettavuutta ja auttaa pitämään tiiviit toleranssit.

Metallurgisten vanhenemisvaikutusten vuoksi valu kutistuu hieman ajan myötä. Sen määrä on pieni ja toistettavissa, ja se on ongelma vain erittäin tiukkojen toleranssien mukaan määritellyissä komponenteissa. Matalassa lämpötilassa tapahtuvaa lämpökäsittelyä, tyypillisesti muutama tunti 95 °C:ssa, voidaan tarvittaessa käyttää valukappaleen vakauttamiseen.

Trimming ja Mekkoosoitteessag

Yleistä ongelmat osoitteessa tämä alue of ... tuotanto toiminta ovat ei voida hyväksyä muutos of ääriviivat due osoitteeseen yli- metallin irtoaminen ja vääristymät, jotka johtuvat karkeasta käsittelystä tai kohdistusongelmista.

Break-off Viat

Sinkkiseosvalun ohuet portit tekevät monissa tapauksissa mahdolliseksi katkaisun puristusleikkauksen sijasta. Katkaisu voi tapahtua käsin tai mekaanisesti käärö- tai pyörövalukoneilla. Puhdas katkaisu riippuu portin muodosta ja paksuudesta.

Earring

Hieman kaarevia portteja voidaan rikkoa, mutta ne jättävät yleensä "korvat" valukappaleessa, kun käytetään kartioportteja. Rakenteesta ja taivutussuunnasta riippuen jopa suorassa portissa maa voi jäädä valukappaleen päälle..

Break osoitteessa

Tässä tapauksessa portin muoto ja taivutussuunta ovat johtaneet siihen, että murtuma on mennyt valukappaleeseen, jolloin valukappaleeseen on jäänyt alikulma.

Porttilinja Huokoisuus

Jopa silloin, kun portti rikkoutuu puhtaasti, valuun jää todistaja. Paljastunut metalli eroaa ympäröivästä valukuoresta; se on tyypillistä valukappaleen sisäpuolelle ja voi siten sisältää huokoisuutta (kuva 17). Mitä paksumpi portti on, sitä todennäköisemmin huokoisuus näkyy. Porttiviivan määrä poroshuokoisuuteen vaikuttavat tämän luvun huokoisuusosiossa käsitellyt tekijät. Vaikka mikrohuokoisuus ei näkyisikään, se voi aiheuttaa ongelmia pinnoituksen jälkeen.

Paina Trim Sinkkivalun virheet

Pisteytys

Komponentin virheellinen istuttaminen ja/tai virheellinen muotin kohdistus ja välykset voivat johtaa siihen, että leikkausmuoto silpoo valukappaleen kyljen.

Taitettava

kun leimahdus on ohut ja ulottuu vain lyhyen matkan päähän, seoksen sitkeys on sellainen, että leimahdus voi pikemminkin taipua kuin leikata. Jos tämä on ongelma, voi olla parempi, että halkaistaan tarkoituksellisesti poikki kuin suljetaan epäonnistuneesti, jotta leikkaustyökalulle jää tietty paksuus leikattavaksi.

Finishing Sinkkivalun virheet

Liiallinen pinnan poistaminen paljastaa mikrohuokoisuuden. Tämä ei välttämättä näy, mutta aiheuttaa ongelmia, jos valukappale myöhemmin pinnoitetaan.

Barrelling/Vibropolishosoitteessag Viat

Skaalaus

Liiallinen hoito of voimakkaasti lapped valukappaleet voi lyijy osoitteeseen ... kierrokset nosto tai tulossa täysin irrotettu (kuva 18).

Kiillotus Viat

Liiallinen metallin poisto paljastaa mikrohuokoisuuden. Pienten kuoppien ja komeetan pyrstöjen esiintyminen johtuu siitä, että metallin saastumisesta johtuvat kovat hiukkaset valussa. Kuten tynnyrihionnassa ja tärykiillotuksessa, tkiillotus peittää vain pintavirheet, kuten kierrokset. Pohjalla oleva epäjatkuvuus on edelleen läsnä ja voi aiheuttaa ongelmia myöhemmin.

Koneistus ja kokoonpano Sinkkivalussa esiintyvät viat

Työkalu Käytä

Leikkaustyökalujen nopea kuluminen voi johtua sulan saastumisesta johtuvista kovista hiukkasista seoksessa. Kulumista ja rikkoutumista voi aiheuttaa myös työkalujen tunkeutuminen suuriin kaasu- tai kutistumishuokosiin. Huokosten välttämistä käsitellään kohdassa Valu.

Paljastettu Huokoisuus

Terveen pintakerroksen poistaminen voi paljastaa huokoisuutta koneistetuilla pinnoilla, esimerkiksi laippojen tai porausreikien kohdalla. Huokoisuuden hallintaa käsitellään valua koskevassa osassa.

Fracture

Niittausta ja taivutusta käytetään usein seuraavien tuotteiden kokoamiseen sinkkiseosvalus. Jos valetut niitit ja korvakkeet eivät ole hyvin tehtyjä, nämä osat voivat murtua. Pinnoissa ei saa olla liiallisia vääntymiä eikä halkeamia (ks. kohta Valaminen). Valun jälkeen tapahtuva vanhenemisprosessi vaikuttaa sitkeyteen. Se on vähintään noin kolme viikkoa valun jälkeen. Seoksen sitkeys lisääntyy huomattavasti, kun sitä muovataan kohtalaisen korkeissa lämpötiloissa.

Puuterikoirang sinkin painevalun virheet

Tässä jaksossa tarkastellaan pinnoituksen aikana syntyviä vikoja ja pinnoitteessa käytön aikana ilmeneviä vikoja. Vain ne virheet aiheutti by viat osoitteessa ... valu ovat katettu. A lisää täydellinen kattavuus, joka sisältää virheet osoitteessa itse takki, on esitetty vihkosissa. "Sinkkipuristimen pinnoitus valukappaleet" ja "Sinkki Die jauhemaalaus valukappaleet" jotka on julkaissut Zinc Development Association, Lontoo, Yhdistynyt kuningaskunta.

Särö

Sinkkiseoksen lujuus vähenee lämpötilan myötä, joten maalausuunin lämpötiloissa se on melko heikko, ja jopa pinnoituskylvyn lämpötilalla on jonkin verran vaikutusta. Jos valukappaleet tuetaan huonosti tai jos jigit käyttävät liian suurta jousivoimaa, valukappaleet deformoituvat. vääntymistä voi esiintyä myös valun jännityksenpoiston vuoksi. Valun aikana tapahtuva nopea jäähtyminen voi lukita erisuuruisen kutistumisen aiheuttamat jännitykset. Jännitystaso riippuu suurelta osin komponentin muodosta.

Irregular Surface

Kylmäkierrosten kalansuomuinen ulkonäkö näkyy pinnoituskerroksen läpi, ja jos se on voimakas, se voi näkyä myös paksumman maalikerroksen läpi. Järvien rajat näkyvät aaltoiluna pinnoitetussa tai maalatussa pinnassa. Näiden vikojen syyt ja korjaustoimenpiteet on esitetty kohdassa Valu.

Platosoitteessag Sinkkivalun virheet

Rakkulat

Elektropinnoitteen rakkulat ovat valuvika (rakkulat ja muut viat voivat johtua myös pinnoitusprosessin ongelmista), ja ne johtuvat maaperän, kaasun ja pinnoitusliuosten jäämisestä pinnan epätäydellisyyksiin. Kaasun muodostuminen läpäisemättömän pinnoitteen taakse aiheuttaa sen rakkuloitumisen ja jopa pirstoutumisen. Samanlainen vaikutus on myös valun ja loukkuun jääneiden syövyttävien liuosten reaktiosta syntyvien korroosiotuotteiden aiheuttamalla laajenemisella.

Jos sulkeutuminen johtuu kylmistä kierroksista, sekä valupinta että levy voivat kohota. Huomaa, että pinnalle taivutetun välähdyksen aiheuttamat taitteet aiheuttavat samanlaisia ongelmia kuin kierrokset. Jos se otetaan käyttöön, pinnoitetulle kerrokselle aiheutuva vaurio johtaa korroosioon. (Kuvat 7 ja 19.)

Valukappaleet, joiden pinnassa on kylmäkierroksia tai joissa on karkeaa huokoisuutta tai mikrohuokoisuutta, aiheuttavat todennäköisesti rakkuloita pinnoitukseen. Yksityiskohtaisia tietoja näistä vioista annetaan valua ja pintakäsittelyä koskevissa kohdissa.

Paint Sinkkivalun virheet

Rakkulat

Valukappaleen maalipinnan rakkuloita voi olla kahta eri tyyppiä. On tärkeää erottaa ne toisistaan, koska tarvittavat korjaustoimenpiteet ovat erilaisia.

Kohtalaisen suuret rakkulat, jotka voivat syntyä valukappaleen vastakkaisille puolille, johtuvat valukappaleen kaasuhuokoisuudesta (kuva 13). Tämä voidaan todentaa raaputtamalla maalipinnoite pois tai leikkaamalla rakkulat erilleen. Kyseessä on kaasurakkula, jos virhe on valukappaleessa eikä maalissa. Ongelma syntyy, koska sinkkiseos on heikko maalipesän lämpötiloissa, jolloin valu puhkeaa huokosten sisällä olevan korkeapaineisen kaasun vuoksi.

Lämpötila on ratkaiseva, ja jos menettelyssä voidaan valita erilaisia olosuhteita, olisi valittava mahdollisuus hauduttaa pidempään mutta alhaisemmassa lämpötilassa. Korkeissa lämpötiloissa (200 °C) paistettavien valukappaleiden on sisällettävä vähimmäismäärä hienojakoisesti siroteltua kaasua.

Pienemmät rakkulat johtuvat valupinnasta nousevasta kaasusta, joka jää kiinni maalikalvoon. Joskus kaasu pääsee pois, mutta jähmettyvä maali on liian kovaa muodostamaan sileää pintaa, jolloin syntyy pienoistulivuoren kaltainen rakkula (kuva 20). Näiden ongelmien välttämiseksi valukappaleen pinnassa ei saa olla kaasua ja maa-ainesta sitovia epäjatkuvuuskohtia, kuten kylmäkierroksia, poimuja ja näkyviä huokosia. Paistaminen ennen orgaanisen kerroksen lisäämistä antaa valukappaleen haihduttaa kaasua ja ratkaisee ongelman.

Chipped Maali

Maalin irtoaminen voi joskus johtua valuvirheestä tai epäasianmukaisesta käsittelystä pinnoituksen jälkeen. Jos taitos (esim. taivutettu välähdys) maalataan ja sen jälkeen siihen kohdistuu isku, se voi irrota ja paljastaa sen alla olevan pinnoittamattoman pinnan.

Käsittely, varastointi ja pakkaaminen

Huono käsittely saattaa aiheuttaa pintavaurioita tai vääristymiä. painevalu. Usean ontelon työkaluissa hauraiden osien väliset valulenkit voivat olla tehokkaita tukien tarjoamiseksi. Hyväksyttävien pintavaurioiden määrä riippuu laatuvaatimuksista ja käytetystä pinnoitteesta.

Kun alastomia valukappaleita säilytetään jonkin aikaa, niiden on oltava kuivia. Kosteat olosuhteet edistävät valkoruosteen ja pintakorroosion kasvua. Jos muotin ruiskutus- tai sammutusvesi on pilaantunut, jolloin siihen on muodostunut happamia yhdisteitä, korroosio voi olla vakavampaa. Valukappaleet olisi pinnoitettava tai maalattava mahdollisimman pian valun ja kiillotuksen jälkeen pinnan saastumisriskin vähentämiseksi.

Valukappaleet on pakattava kuiviin materiaaleihin, sillä kosteasta pahvista muodostuu happoja, jotka vahingoittavat ja mustuttavat sinkkivaluja.

0 kommenttia