Sinkkivaluvika: mukaan lukien sinkkihuokoisuus, kylmät sulut, välähdys ja vääntyminen, jotka vaikuttavat lujuuteen ja ulkonäköön. Niiden estämiseksi käytetään valvottua lämpötilaa, painetta, muotin suunnittelua ja laadunvarmistusta. Yksi valmistusmenetelmistä, joka on erittäin suosittu, on sinkkivalu. Se mahdollistaa monimutkaisten ja tarkkojen metallikomponenttien valmistuksen. Sinkki on hyvin suosittu, koska sillä on alhainen sulamispiste, hyvä korroosionkestävyys ja lujuus. Muita sinkkipainevalusta riippuvaisia teollisuudenaloja ovat muun muassa autoteollisuus, elektroniikka ja kulutustavarat.

Kuten missä tahansa muussa valmistusprosessissa, myös sinkkivalussa voi kuitenkin esiintyä virheitä. Kaikki nämä viat vaikuttavat laatuun, suorituskykyyn ja ulkonäköön. On tärkeää havaita ja ratkaista ne varhaisessa vaiheessa. Tällöin vianmääritys ja laadunvarmistus (QA) ovat tärkeitä.

Tässä asiakirjassa esitetään informatiivinen katsaus kaikentyyppisiin vikoihin, joita todennäköisesti esiintyy seuraavissa tapauksissa sinkkivalu, ongelmanratkaisu ja joitakin vinkkejä laadunvarmistukseen, jotka toimivat hyvin. Se pyrkii auttamaan valmistajia parantamaan tuotteidensa laatua, jätteiden minimointia ja tehokkuutta.

Sinkkivalu Yleiset viat

Hyödyt sinkkivalu valmistusteollisuudessa ovat korkeat, mikä liittyy suureen mittatarkkuuteen, lujuuteen ja mahdollisuuksiin luoda monimutkaisia muotoja suurella tarkkuudella. Mutta kuten mikä tahansa valuprosessi, se ei ole vapaa mahdollisista virheistä. Nämä viat on tärkeää ymmärtää, jotta voidaan parantaa laatua, minimoida hävikki ja tarjota luotettavaa palvelua sinkkivalukomponenteille. Seuraavassa käsitellään yksityiskohtaisesti yleisimpiä vikoja ja niiden syitä, merkkejä ja ratkaisuja.

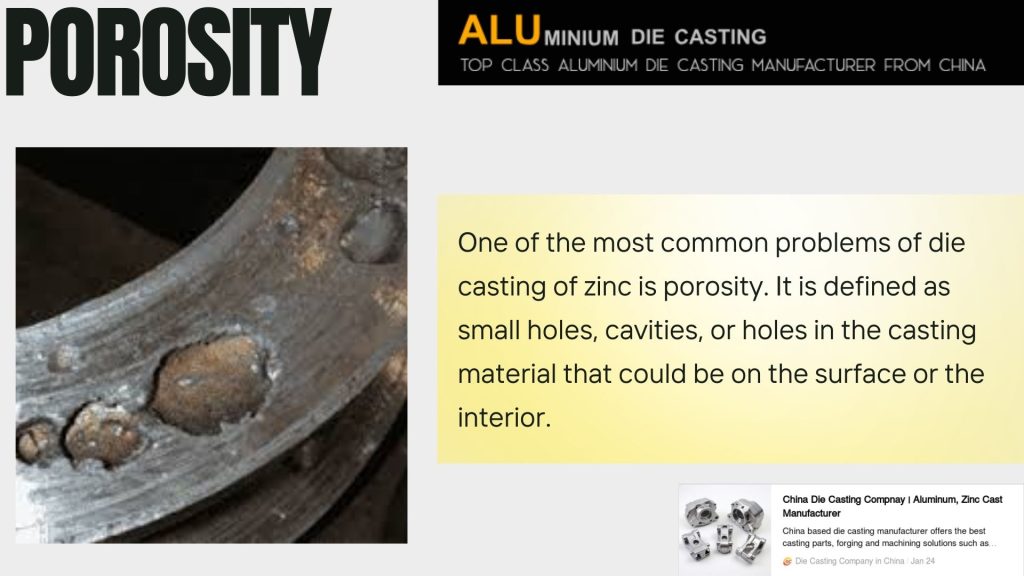

Huokoisuus

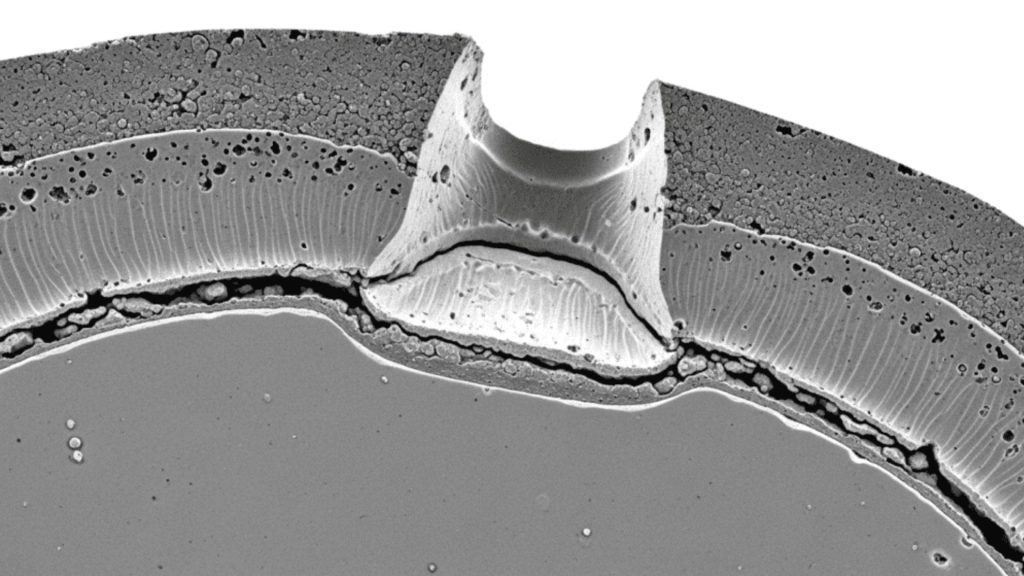

Yksi sinkin painevalun yleisimmistä ongelmista on huokoisuus. Se määritellään pieniksi rei'iksi, onkaloiksi tai koloiksi valumateriaalissa, jotka voivat olla pinnalla tai sisäpuolella. Huokoisuus heikentää komponentin lujuutta, alentaa sen kantavuutta ja voi johtaa nestevuotoon nesteeseen liittyvissä rakenteissa.

Syyt:

- Muottiin jäänyt ilma, kun metallia ruiskutetaan.

- Nopea jäähdytys tai sopimaton kaasuilmanvaihto.

- Liian suuri sulan sinkin turbulenssi ruiskutettaessa.

- Seoksen myrkytys tai saastuminen.

Merkkejä:

- Pieniä reikiä pinnassa.

- Jännittävät ja heikot osat.

- Epäsymmetrinen tiheys nähdään röntgen- tai ultraäänitutkimuksella.

Ennaltaehkäisevät toimenpiteet:

- Tuuletussuulakkeet, jotta loukkuun jäänyt ilma pääsee poistumaan.

- Säädetty ruiskutusnopeus turbulenssin vähentämiseksi.

- Erittäin puhtaiden seosten käyttö

- Jähmettyminen: Muottien esilämmitys jähmettymisen hidastamiseksi.

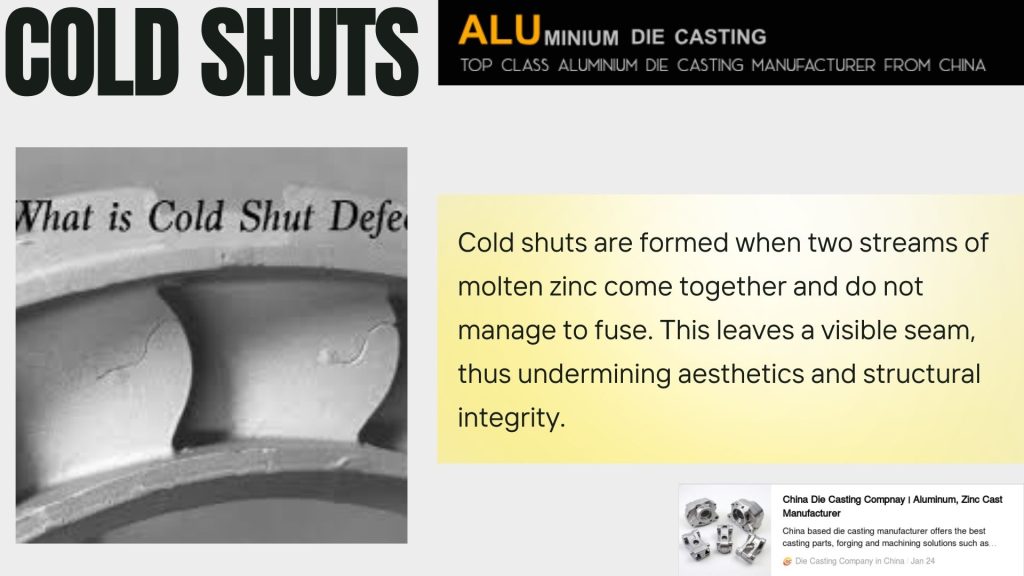

Kylmä sulkee

Kylmäsulku syntyy, kun kaksi sulaa sinkkivirtaa kohtaa toisensa, mutta ei onnistu sulautumaan. Näin jää näkyvä sauma, joka heikentää esteettisyyttä ja rakenteellista kestävyyttä.

Syyt:

- Alhainen metallin lämpötila, joka johtaa ennenaikaiseen jähmettymiseen.

- Hidas ruiskutusnopeus

- Huonosti suunnitellut suuttimet tai huonot virtaus- tai tuuletuskanavat.

- Koukut, kapeat seinät tai muut monimutkaiset geometriat, jotka haittaavat liikettä.

Merkkejä:

- Virtauslinjojen viivamuodostumat tai halkeamat.

- Heikompi mekaaninen eheys.

- Alueet, jotka ovat alttiita epäonnistumiselle.

Ennaltaehkäisevät toimenpiteet:

- Pidä sula metalli optimaalisessa lämpötilassa.

- Lisää ruiskutusnopeutta hyvän virtauksen saavuttamiseksi.

- Parannetaan muotin suunnittelua kuolleiden alueiden ja terävien reunojen minimoimiseksi.

- Varmista, että kappaleen seinämä on tasainen.

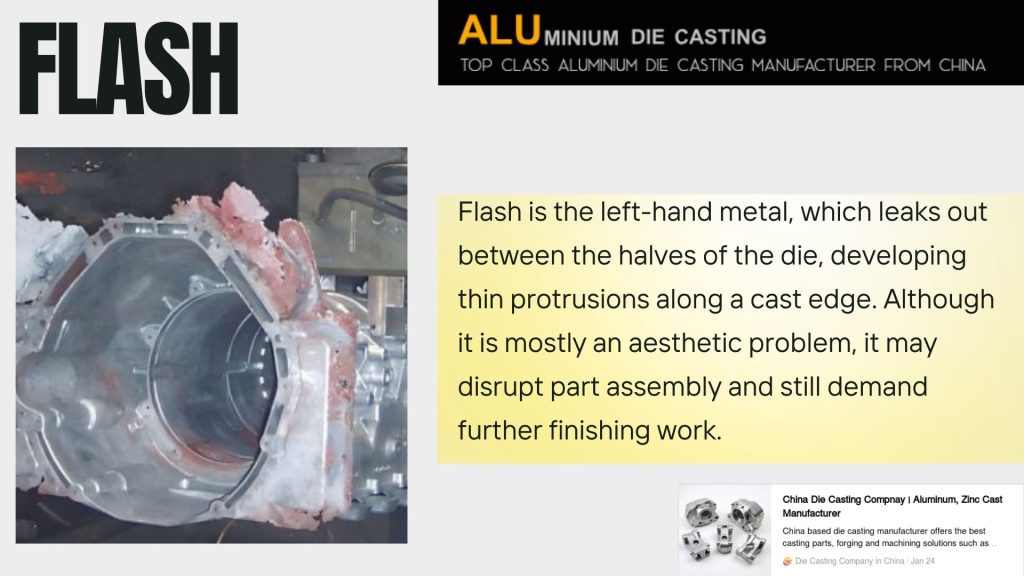

Flash

Flash on vasen metalli, joka vuotaa ulos muotin puolikkaiden välistä ja muodostaa ohuita ulokkeita valureunaan. Vaikka se on enimmäkseen esteettinen ongelma, se voi häiritä kappaleen kokoonpanoa ja vaatia vielä lisäkäsittelyä.

Syyt:

- Kuluneet tai väärin kohdistetut muotit

- Kirurginen yli-injektiopaine.

- Liikaa sulaa metallia

- Löysä muotin kiinnitys

Merkkejä:

- Ohuet reunat tai jakolinjat, jotka ovat uurteisia.

- Epäsäännölliset tai karheat pinnat

- Komponentit, jotka on leikattava tai työstettävä käsin.

Ennaltaehkäisevät toimenpiteet:

- Muottien tiheä kunnostus.

- Optimoi ruiskutuspaine ja metallin määrä.

- Varmista, että muotin kiinnitys on kunnollinen.

Vääntyminen tai vääristyminen

Vääntyminen on osien muodonmuutos, joka tapahtuu jäähdytysprosessin jälkeen ja aiheuttaa kohdistusvirheitä tai mittavirheitä. Tämä vika on välttämätön komponenteissa, joissa on rajoitettu tila kokoonpanossa.

Syyt:

- Paksujen ja ohuiden osien jäähdytyksen epätasa-arvo.

- Muottien tehoton suunnittelu tai lämmönjohtavuus.

- Epämuodostunut poisto muotista.

- Hallitsemattomat sisäiset jännitykset.

Merkkejä:

- Vääntyneet tai taipuneet osat

- Linjan ulkopuoliset reiät tai ominaisuudet.

- Komponentit, jotka eivät sovi kunnolla.

Ennaltaehkäisevät toimenpiteet:

- Varmista, että osan paksuus on mahdollisimman suuri.

- Jäähdytysjärjestelmien ja muotin suunnittelun virtaviivaistaminen.

- Stressin vähentämiseksi olisi käytettävä asianmukaisia stressin vähentämistoimenpiteitä, jotta heittäytyminen vähenisi.

- Jännityksenpoisto-osien valaminen (tarvittaessa).

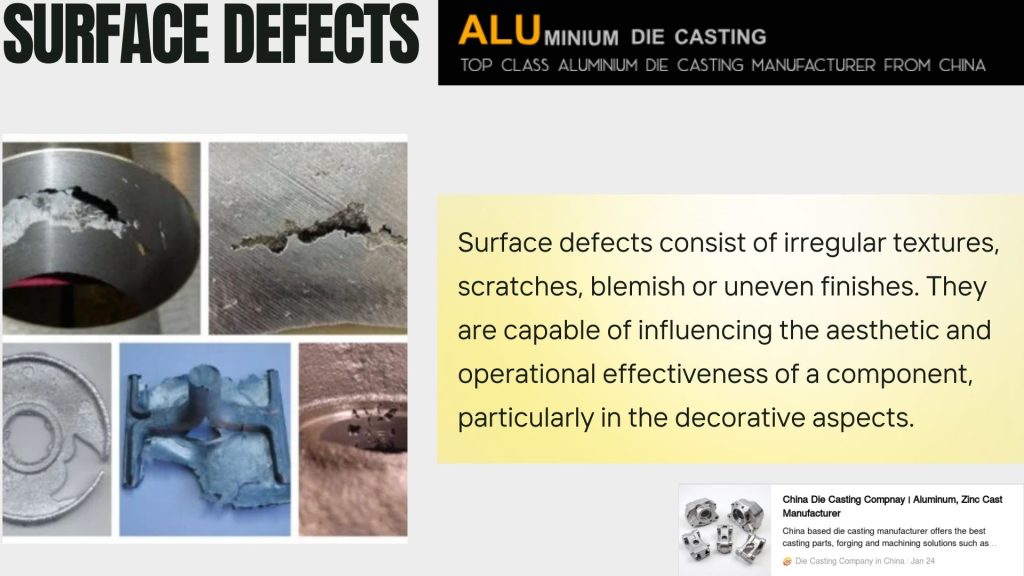

Pintaviat

Pintavirheitä ovat epäsäännöllinen rakenne, naarmut, virheet tai epätasainen viimeistely. Ne voivat vaikuttaa komponentin esteettiseen ja toiminnalliseen tehokkuuteen, erityisesti koristeellisessa mielessä.

Syyt:

- Vaurioituneet tai kuluneet muotin pinnat

- Saastunut sula sinkki

- Muottien riittävän irrotuksen tai voitelun puute.

- Virheellinen käsittely valun jälkeisissä prosesseissa.

Merkkejä:

- Pinnan laikut, jotka ovat karheat tai tylsät.

- Epäjohdonmukainen viimeistely

- Vaikeus pinnoittaa tai pinnoittaa.

Ennaltaehkäisevät toimenpiteet:

- Suulakkeet on kiillotettava ja huollettava säännöllisesti.

- Varmista, että käytät puhtaita ja hyviä sinkkiseoksia.

- Käytä sopivia muotinirrotusaineita.

- Osien käsittely jälkikäsittelyn aikana.

Lisävirheet

Muita vikoja, joita löytyy sinkkivalu sisältävät nieluja, vajaatäyttöä tai jälkikäsittelyn vääristymiä.

- Pesualtaat: Nielut ovat painaumia, jotka muodostuvat paksuihin kappaleisiin epätasaisen jäähtymisen ja kutistumisen seurauksena.

- Puutteellinen täyttö: Tämä on tila, joka johtuu siitä, että sula metalli ei täytä kaikkia muotin osia, mikä johtuu vääränlaisesta sulkujen suunnittelusta tai alhaisesta ruiskutuspaineesta.

- Jälkikäsittelyn vääristäminen: Osat voivat vääntyä koneistuksessa, lämpökäsittelyssä tai viimeistelyssä.

Ennaltaehkäisevät toimenpiteet:

- Tasaisen paksujen malliosien tasoittaminen.

- Maksimoi sulkeminen ja tuuletus, jotta saat täyden täytön.

- Säädä jäähdytysnopeutta ja myöhempiä jälkikäsittelymenetelmiä.

Taulukko 1: Sinkkivaluviat - syyt, merkit ja ennaltaehkäisevät toimenpiteet

| Vika | Syy / parametri | Merkki / mittaus | Ennaltaehkäisevät toimenpiteet |

| Huokoisuus | Lukkiutunut ilma, turbulenssi, seoksen epäpuhtaudet | Huokoset: Havaitaan röntgen- ja ultraäänitutkimuksella. | Suodattimen tuuletus: 5-1 m/s, metalliseos ≥99.9% puhtaus. |

| Kylmä sulkee | Alhainen lämpötila (390-400 °C), hidas ruiskutus (≤0,5 m/s). | Näkyvä sauma, heikko: <80% vetolujuus | Sula Zn 420-440°C, ruiskutus 0,8-1,2 m/s, yhtenäiset seinämät 1,0-3,0 mm. |

| Flash | Kulunut/virheellinen muotti, paine >80 MPa. | Reunat reunimmaiset 0,1-0,5 mm | Muotin kohdistus ±0,05 mm, paine 60-75 MPa. |

| Vääristymät / vääristymät | Epätasainen jäähdytys, ohuet/paksut seinät | Virheellinen suuntaus ±0,2 mm, taipuma ≤1 mm. | Seinämän paksuus 1,0-3,0 mm, jäähdytys ΔT ≤10°C, jännityksenpoisto |

| Pintaviat | Likainen metalliseos, muotin kuluminen | Karheus Ra >1,6 µm | Matriisin kiillotus Ra <0,8 µm, puhdas metalliseos, muotin irrotusmenetelmä |

| Pesualtaat / alitäyttö | Paksu poikkileikkaus, alhainen paine | Painaumat 0,2-1 mm | Yhtenäinen seinämä 1-3 mm, ruiskutuspaine 60-75 MPa |

| Jälkikäsittely Warping | Työstölämpö ΔT >20°C | Taivutettu ≤1 mm | Hallittu työstölämpötila, asteittainen jäähdytys |

Sinkkivalun vianmääritys

Ongelmallinen lähestymistapa sinkkivaluun vaatii huolellisen havainnoinnin, testauksen ja prosessin muuttamisen synteesiä, jota käytetään tehokkaan vianmäärityksen olennaisena osana. Virheiden varhainen havaitseminen minimoi myös hävikin ja tuottaa laadukkaita ja luotettavia osia. Jäljempänä luetellut tekniikat antavat vaiheittaisen oppaan tavanomaisten valuvirheiden havaitsemiseen ja korjaamiseen.

Tarkasta home

Muotin laatu perustuu muottiin. Virheiden yleiset syyt, joita ovat muun muassa leimahdus, vääntyminen ja mittatarkkuudet, johtuvat kuluneista, halkeilleista tai väärin kohdistetuista muoteista. Tarkasta muotit säännöllisesti:

- Muotin pinnalla on kulumisen tai reikiintymisen merkkejä.

- Erotuslinjat Halkeamat tai vauriot.

- Muotin puolikkaiden kohdistusvirhe

Puhdistus ja voitelu ovat tarpeen. Tyhjentämättömät roskat / riittämätön voiteluaine voi johtaa karheisiin valupintoihin, tarttumiin tai naarmuihin. Rutiininomaisen huoltosuunnitelman käyttö auttaa varmistamaan, että muotit pysyvät hyvässä kunnossa, sekä ehkäisemään niiden esiintymisen lyhyen ajan kuluttua.

Monitor metallien lämpötila

On tärkeää pitää sulan sinkin lämpötila alhaisena. Sinkkiseokset ovat lämpöherkkiä:

- Alhainen lämpötila: Johtaa epätäydelliseen täyttöön, kylmiin sulkeutumisiin ja epätäydelliseen sulautumiseen.

- Korkea lämpötila: Se lisää hapettumista, huokoisuutta ja mahdollisia pintavikoja.

Lämpötilaan on kiinnitettävä tarkkaa huomiota kalibroitujen termoparien tai pyrometrien avulla, ja se pidetään yleensä 390-450 o C:n lämpötilassa. Jatkuva seuranta takaa vakaan virtauksen, vikojen minimoinnin ja muottien pidemmän käyttöiän.

Ohjausruiskutuksen paine ja nopeus.

Sulatetun sinkin virtaukseen, täyttymiseen ja jähmettymiseen vaikuttavat suoraan sen ruiskutusparametrit. Huonot olosuhteet voivat aiheuttaa turbulenssia, ilmakaappausta tai tasaisen jäähdytyksen puuttumista. Parhaita käytäntöjä ovat mm:

- Ruiskutusnopeuden muuttaminen, jotta voidaan taata metallin sujuva kulkeutuminen muotin jokaiseen osaan.

- Kyky hallita painetta monimutkaisten muotojen täyttämiseksi ilman välähdyksiä.

- Ramppi-/vaiheistetun ruiskutuksen soveltaminen monimutkaisiin geometrioihin.

Kun koneen asetukset tarkistetaan usein ja eri kappalemalleissa käytettävät parhaat parametrit kirjataan ylös, voidaan varmistaa johdonmukaisuus ja välttää kokeilujen ja erehdysten aiheuttamat muutokset.

Paranna tuuletusta

Yksi suurimmista huokoisuuden ja kylmähalkeamien syistä on jumissa oleva ilma ja kaasut. Hyvä tuuletus takaa metallin tasaisen virtauksen ja muottien täyden täyttymisen. Tekniikoihin kuuluvat mm:

- Tarkistetaan tuuletusaukot sen varmistamiseksi, että ne eivät ole tukkeutuneet ajokertaa kohden.

- Asennetaan ylimääräisiä tuuletusaukkoja alueille, jotka todennäköisesti jäävät loukkuun, kuten tiheisiin tai monimutkaisiin kohtiin.

- Ilmanpoistoaukon syvyys ja leveys on optimoitu kaasun poistumisen helpottamiseksi ja leimahduksen estämiseksi.

- Lisääntynyt tuuletus parantaa kappaleiden tiheyttä ja minimoi kalliit jälkityöt.

Jäähdytyksen optimointi

Tasaisen jäähdytyksen puute johtaa vääntymiseen, vääristymiseen ja sisäisiin jännityksiin. Tehokas jäähdytys edellyttää:

- Yhtäläiset jäähdytysmahdollisuudet koko muotin alueella.

- Paksuuden äkillisen muutoksen poistaminen kappaleen suunnittelussa.

- Saavutetaan jäähdytyksen jälkeen tapahtuvalla kontrolloidulla ulosheittämisellä muodonmuutosten välttämiseksi.

Sitä voidaan käyttää optimoimaan muottien suunnittelua simuloimalla ennen valmistusta ennustamalla jäähdytyskäyttäytymistä ja säästämällä tuotantoaikaa ja romua.

Testaa ja analysoi

Viat havaitaan varhaisessa vaiheessa, ja ennaltaehkäisevillä toimenpiteillä vältetään massiiviset viat. Menetelmiä ovat mm:

- Silmämääräinen tarkastus: Pinnan vikojen, esim. välähdyksen tai karheuden, havaitseminen.

- Röntgen- tai ultraäänitutkimus: Tämä tehdään sisäisten vikojen, kuten huokoisuuden tai onteloiden, havaitsemiseksi.

- Mitoitus: Osien toleranssi.

Vikamalleja voidaan myös analysoida, jotta saadaan käsitys perimmäisistä syistä, joita voidaan käyttää lämpötilan säätelyyn, muotinhallintaan tai ruiskutusolosuhteisiin liittyvien erityisten korjaavien toimenpiteiden toteuttamiseen.

Asennusprosessin dokumentointi ja palaute.

Havaintojen, ympäristöjen ja vikamallien kirjaaminen on olennaisen tärkeää jatkuvan parantamisen kannalta. Ruiskutusparametrien, muottiolosuhteiden ja vikojen dokumentointi on hyödyllistä päiväkirjan pitämisessä:

- Toistuvien ongelmien tunnistaminen

- Normalisoi optimaaliset tuotantoerät.

- Koulutetaan toimijoita ennaltaehkäisymenetelmistä.

Käyttäjien, insinöörien ja laaduntarkastajien välinen oikea-aikainen palaute varmistaa, että ongelmat tunnistetaan ajoissa ja ratkaistaan mahdollisimman vähällä seisonta-ajalla ja romulla.

Sinkkivalun työstössä ja kokoonpanossa esiintyvät virheet

Sinkkikomponentit voivat silti olla viallisia koneistuksessa ja kokoonpanossa painevalun jälkeen. Nämä ongelmat voivat vaikuttaa istuvuuteen, toimivuuteen ja laatuun.

Työstövirheet

Leikkaus- tai porausprosessin aikana voi esiintyä teräviä reunoja ja purseita, jotka häiritsevät kokoonpanoa tai tuhoavat pintoja. Mittatarkkuutta syntyy, kun osat eivät sovi toleransseihin, mikä johtuu yleensä vääntymisestä tai konevirheestä. Naarmut tai kolhut ovat esimerkkejä pinnoista, jotka voivat heikentää osien laatua ja vaikuttaa pinnoitteisiin.

Kokoonpanovirheet

Virheellinen kohdistus on tyypillistä osien yhteensopimattomuutta, joka johtaa aukkoihin tai jännitykseen. Kierteen vaurioituminen vaikeuttaa kiinnittimien asentamista ja tekee liitoksista heikkoja. Jännityssäröjä voi syntyä, kun osat kiinnitetään toisiinsa väärällä tavalla, erityisesti hauraissa valukappaleissa.

Ennaltaehkäisy

Tarkista valukappaleet ennen koneistusta vääntymien tai vikojen havaitsemiseksi. Työskentelee terävien esineiden kanssa ja pitää koneet kunnossa. Kokoonpanossa on käytettävä oikeaa kohdistusta ja vääntömomenttia. Virheitä vähennetään myös kouluttamalla käyttäjiä käsittelemään ja toteuttamaan parhaita käytäntöjä.

Vinkkejä laadunvarmistukseen

Jatkuva laatu edellyttää organisoituja laadunvarmistusprosesseja. Tässä on muutamia käytännön vinkkejä:

Vakioi menettelyt

Kirjaa kaikki vaiheet, alkaen metallin sulamisesta ja osien poistamisesta. Varastoprosessit minimoivat ihmisten aiheuttaman vaihtelun ja virheet.

Taulukko 2: Vianmääritys- ja laadunvarmistusparametrit

| QA Focus | Parametri / arvo | Työkalu / tekniikka | Hyöty |

| Die Temp | 150-200°C | Termopari | Tasainen virtaus, estää kylmäkatkaisut |

| Sulan Zn lämpötila | 420-440°C | Pyrometri | Huokoisuuden ja pintavikojen minimointi |

| Ruiskutuspaine | 60-75 MPa | Valukone | Vältä vilkkumista, varmista täyttö kokonaan |

| Ruiskutusnopeus | 0,8-1,2 m/s | Koneen ohjaus | Estä kylmät sulut ja turbulenssi |

| Venttiilin koko | Ø0,2-0,5 mm | Mold-virtauksen tarkistus | Vähentää huokoisuutta, kaasun asianmukainen poistuminen |

| Seinämän paksuus | 1-3 mm | CAD / CMM | Minimoi nielut, vääntymät |

| Pinnan karheus | Ra <0,8 µm | Profilometri | Sileä viimeistely, helppo pinnoittaa/pinnoittaa |

| Jäähdytys ΔT | ≤10°C | Lämpötila-anturit | Vähentää vääntymistä ja sisäistä rasitusta |

| Tarkastus | 100% visuaalinen, röntgenkuvaus pistokokein | Röntgenkuvaus, ultraääni, sormi | Varhainen vikojen havaitseminen, romun vähentäminen |

Käytä korkealaatuisia raaka-aineita

Sinkkiseosten puute voi johtaa huokoisuuteen, sulkeumiin ja huonoon pintakäsittelyyn. On käytettävä vain sertifioituja toimittajia ja materiaaleja.

Ylläpidä dies

Kunnossapito pidentää kuolemaa ja minimoi vikoja. Tarkasta kuluminen, halkeamat ja kohdistus. On tarpeen kiillottaa ja voidella.

Seuraa prosessin parametreja

Seuraa metallin lämpötilaa, ruiskutusnopeutta ja lämpötilanopeutta. Pienet vaihtelut voivat aiheuttaa suuria vikoja. Automaattista seurantaa voidaan käyttää aina kun se on mahdollista.

Asenna tarkastuspisteet tarkastuksiin.

Tarkista osat eri tasoilla ennen valmistumista, ulosheittämisen jälkeen ja ennen lähettämistä. Varhaisen havaitsemisen alueet minimoivat romun ja uudelleentyöstön.

Henkilöstön kouluttaminen

Ammattitaitoiset operaattorit pystyvät havaitsemaan mahdolliset ongelmat nopeasti. Pidä jatkuvaa koulutusta painevalumenetelmistä, turvallisuudesta ja laadunvarmistuksesta.

Jatkuvan parantamisen kulttuurin omaksuminen

Hanki tarkastuspalautetta prosessien parantamiseksi. Määritä vikojen suuntaukset ja muuta muotteja, materiaaleja tai prosessiparametreja.

Keinot painevaluvirheiden ehkäisemiseksi

Muotovaluvirheillä voi olla suuri vaikutus osien laatuun, tuotantoprosessin tehokkuuteen ja kustannuksiin. Valmistajat voivat minimoida virheet parhaiden suunnittelu-, asetus- ja tuotantokäytäntöjen avulla, esimerkiksi huokoisuuden, kylmävirheiden, leimahduksen, vääntymisen ja pintavirheiden avulla. Nämä ongelmat minimoidaan seuraavilla käytännönläheisillä vinkeillä.

Onnistunut vikojen valvonta

Systemaattinen vikojen seurantajärjestelmä on tärkeä, jotta voidaan varmistaa, että laatu on tasaista. Virheiden määrällisen seurannan avulla valmistajat voivat havaita trendit ja ongelma-alueet varhaisessa vaiheessa. Tilastollinen prosessinohjaus (SPC), automaattinen optinen tarkastus, röntgen-, y- tai ultraäänitarkastus ovat tekniikoita, joita voidaan käyttää pinta- ja sisäisten vikojen tunnistamiseen. Korjaavien toimien priorisointiin käytetään vikaluokitusjärjestelmää, jossa jokainen ongelma mitataan vakavuuden ja esiintymistiheyden perusteella. Jatkuva tarkastus tarkoittaa, että pieni laatuongelma ei pääse karkaamaan käsistä, romukustannukset minimoidaan, jälkikäsittelyn jälkeinen talteenotto minimoidaan ja jätteet vähenevät.

Oikea seinämän paksuus

Oikea seinämäpaksuus on erittäin tärkeää tasaisen jäähdytyksen, rakenteellisen vakauden ja vikojen välttämisen kannalta. Tarkemmin sanottuna sinkkivalukappaleet ovat parhaita noin 1,0 mm:n paksuisina, kun taas alumiinikomponentit ovat yleisimmin 1,5-2,5 mm:n paksuisia. Tasaisuus minimoi kutistumisen, vääntymisen, nielujen ja huokoisuuden mahdollisuudet. Äkilliset vaihtelut seinämän paksuudessa tai kulmissa voivat aiheuttaa jännityskeskittymiä ja hidastaa metallin tasaista virtausta, jolloin syntyy kylmähalkeamia tai osittaista täyttymistä. Siirtymät olisi tehtävä suunnittelijoiden toimesta täytteillä tai säteillä, ja niissä olisi oltava asteittainen paksuuden muutos valun luotettavuuden parantamiseksi.

Ennakoitavissa oleva täyttöaika

Hallittua täyttöä käytetään varmistamaan, että muotti täytetään tehokkaasti ilman turbulenssia ja esijähmettymistä. PQ 2 -laskennan tai muotin virtaussimulointiohjelmiston avulla insinöörit pystyvät optimoimaan ruiskutusnopeuden, paineen ja täyttöajan. Todennettavissa oleva virtaus minimoi ja poistaa viat, kuten kylmäsulkeumat, osittaisen suodattumisen tai paikallisen huokoisuuden. Ruiskuttamalla vaiheittain eli lisäämällä nopeutta asteittain täyttösyklin aikana voidaan välttää turbulenssia sekä homogeeninen jähmettyminen, kun käytetään monimutkaisia geometrioita tai moniuraisia muotteja.

Optimaaliset metallivirtauskuviot

Oikea sulku- ja juoksutusjärjestelmä on suunniteltava, jotta voidaan varmistaa tasainen ja hallittu metallivirtaus. Oikeanlainen virtaus auttaa vähentämään turbulenssia, ilman tarttumista ja kaikkien muotin onteloiden täyttymistä. Paksumpiin osiin syötetään ensin portit ja ohuempiin osiin viimeisenä, ja teräviä kulmia tai umpikujia on vältettävä. Ilmanpoistojärjestelmät ja ylivuotokaivot auttavat kaasujen poistumista ilman, että ne aiheuttavat pintavirheitä. Oikein suunniteltu virtauskuvio parantaa valutiheyttä, minimoi sisäiset viat ja on lisäksi mittatarkka.

Oikea muotin lämpötilan säätö

Oikeat muotin lämpötilat ovat tärkeitä tasaisen jäähdytyksen, metallien tasaisen virtauksen ja mittojen varmistamiseksi. Muotin lämmittäminen ennen ruiskutusta auttaa välttämään lämpöshokkia ja ennenaikaista jähmettymistä, kun taas jäähdytyslinjojen tasainen jakautuminen auttaa välttämään vääntymiä ja vääristymiä. Muotin lämpötilojen seurantaan käytettävien termoparien tai automaattisten antureiden avulla voidaan tehdä reaaliaikaisia säätöjä tuotantoprosessissa. Riittävä lämpötilan säätö minimoi kylmäsulkeumat, pintaviat ja sisäiset jännitykset ja maksimoi syklin keston sekä kappaleen tasaisen laadun.

Johdanto GC Precision Moldiin

GC Precision Mould Co., Ltd. on jättimäinen tarkkuusvalmistaja, joka valmistaa räätälöityjä painevaluja ja korkealaatuisia metalliosia. Yritys sijaitsee Dongguanissa, Kiinassa, ja sillä on yli 20 vuoden historia palvelemassa maailman teollisuutta alumiinin, sinkin ja magnesiumin painevalun, muovin ruiskuvalun ja CNC-tarkkuuskoneistuksen osalta. GC Precision Mould tarjoaa täydellistä palvelua korkealla laadunvalvonnalla, jota tukee ISO- ja IATF-sertifiointi ja halu tehdä asiakkaat tyytyväisiksi ja tarjota heille parhaat toimitukset, koska sillä on niin kehittyneet tuotantovälineet, kuten muottien suunnittelu ja prototyyppien luominen aina pintakäsittelyyn ja kokoonpanoon asti. (aludiecasting.com)

Päätelmä

Sinkkivalu on taloudellinen tuotantomenetelmä. Virheet ovat kuitenkin tyypillisiä, kun prosesseja ei säädellä tarkasti.

Ensimmäinen vaihe on tyypillisten vikojen, kuten huokoisuuden, kylmähampaiden, välähdyksen, vääntymisen ja pinnan tunteminen. Sen jälkeen ongelmat ratkaistaan vianmääritysmenetelmien avulla, mukaan lukien tuuletuksen optimointi, lämpötilan säätö ja muotin tarkastus.

Laadukkaiden osien laadunvalvontatoimenpiteet, kuten rutiinikäytännöt, muottien hoito, osien tarkastus, prosessien seuranta sekä henkilöstön koulutus ja kehittäminen takaavat korkealaatuiset osat.

Vianmäärityksen ja vankan laadunvarmistuksen yhdistelmän ansiosta valmistajat voivat minimoida jätteet, saavuttaa kustannussäästöjä ja tarjota luotettavia, pitkäikäisiä sinkkivalukomponentteja.

Laatuun panostaminen tänään takaa korkealaatuiset tuotteet huomenna.

UKK

Mitä materiaaleja GC Precise Mould käyttää?

GC Precision Mould käsittelee alumiinin, sinkin ja magnesiumin painevalua. Meillä on myös tarkkuusmuovin ruiskuvalua ja CNC-koneistusta, minkä ansiosta voimme valmistaa korkealaatuisia komponentteja eri teollisuudenaloille.

Mitä toimialoja palvelette?

Asiakkaitamme on monilla eri teollisuudenaloilla, kuten autoteollisuudessa, ilmailu- ja avaruusteollisuudessa, elektroniikassa, lääkinnällisissä laitteissa ja koneissa. Tarkkuusmuotit ja monimutkaiset osat, joihin olemme erikoistuneet, voivat täyttää prototyyppien ja massatuotannon tarpeet.

Pystyykö GC Precision Mould käsittelemään räätälöityjä suunnitelmia?

Kyllä, meille tarjotaan täydellisiä räätälöityjä ratkaisuja - mukaan lukien muottien suunnittelu, prototyyppi ja varsinainen tuotanto. Tiimimme työskentelee tiiviissä yhteistyössä asiakkaiden kanssa varmistaakseen, että osat ovat oikeiden eritelmien mukaisia ja laadultaan asianmukaisia.

Mitkä ovat GC Precision Mouldin laatustandardit?

Pidämme kiinni laadustamme tuotantoprosessissa ja noudatamme ISO- ja IATF-standardeja. Virheettömyys taataan kehittyneillä tarkastusmenetelmillä, kuten röntgen- ja mitta-analyyseillä.

Mitkä ovat muut palvelut kuin painevalu?

Tarjoamme myös painevalupalveluja, muottien suunnittelua, CNC-koneistusta, pintakäsittelyä, kokoonpanoa ja jälkikäsittelyä. Tämä monipuolinen lähestymistapa takaa laadukkaan lopputuotteen, joka on käyttövalmis.

0 kommenttia