Tavanomaiset valmistusvirheet korkeapainevalussa

Korkeapainevalu (HPDC) on valmistusprosessi, jolla valmistetaan monimutkaisia osia hyvällä tarkkuudella ja pintakäsittelyllä. Prosessi on kuitenkin altis erilaisille virheille, jotka voivat heikentää laatua, kestävyyttä ja lopputuotteen toimivuutta. Tämä tarkoittaa, että viat olisi tunnistettava, analysoitava ja lievennettävä tehokkuuden saavuttamiseksi. Tämän lisäksi se myös minimoi tuotehävikin ja ylläpitää tuotteen eheyttä.

Tämä artikkeli kattaa siis yleisimmät korkeapainevalu (HPDC) painevaluvikoja. Keskustelemme myös niiden syistä ja ratkaisuista vikojen minimoimiseksi tai poistamiseksi.

Mitä on korkeapainevalu?

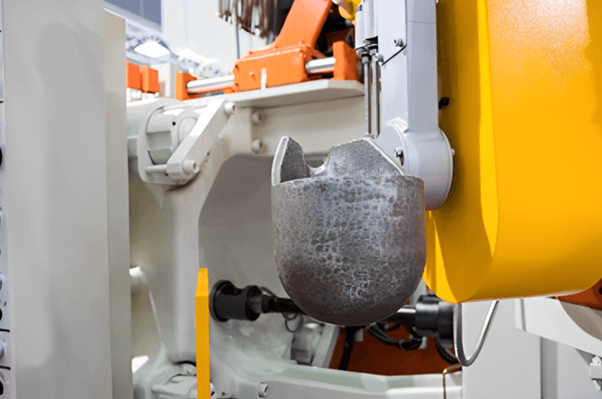

Sulaa alumiinia, magnesiumia tai sinkkiseosta ruiskutetaan teräsmuottiin (die) korkeassa paineessa.Muotti tätä painevalua varten on nimeltään painevalumuotti tai korkeapainevalu mold. Tämä prosessi auttaa monimutkaisten komponenttien massatuotantoa, erinomaista mittatarkkuutta ja pintakäsittelyä. Vikoja voi kuitenkin esiintyä erittäin paineistettujen ja suurnopeusolosuhteiden vuoksi, jotka johtuvat vääristä koneen asetuksista, materiaalin ominaisuuksista tai muotin suunnitteluvirheistä.

Tärkeimmät prosessiparametrit, jotka vaikuttavat vikojen muodostumiseen

Seuraavassa on lueteltu joitakin keskeisiä parametreja, jotka aiheuttavat vikoja korkeapainevaluprosessin aikana;

- Ruiskutusnopeus ja -paine: Suuremmat nopeudet aiheuttavat turbulenssia, joka johtaa ilman takertumiseen, mikä on vika; myös kohonnut ruiskutuspaine voi aiheuttaa turbulenssia.

- Kylmäsulku, kutistuminen ja huokoisuus: Voi johtua vääristä lämpötiloista.

- Huono lämmönsäätö voi johtaa kuumiin kohtiin tai halkeamiin.

- Kaasuun liittyvät viat: Ilmanpoisto ja voitelu aiheuttavat kaasuun liittyviä vikoja, kun taas voitelu aiheuttaa tartuntaongelmia.

Korkeapainevalun työprosessi

Korkeapainevaluprosessien aikana sula metalli ruiskutetaan korkeapaineella teräsmuottiin metalliosien valmistusta varten. Tällä menetelmällä luodaan nopeassa prosessissa monimutkaisia esineitä, joilla on sekä hieno tarkkuus ja voimakkaat mekaaniset ominaisuudet että kauniit pinnat.

- Muottien valmistelu ja voitelu: Ensimmäinen vaihe sisältää muotin esilämmityksen ennen voitelukerroksen levittämistä, jotta vältetään tarttuminen ja mahdollistetaan tasainen irrotus.

- Sulan metallin ruiskutus: Laukausholkki täyttää sulatetut metallit, kuten alumiinin, magnesiumin tai sinkin, ennen kuin ruiskutuspaine on korkea, 1000-20000 psi, ja se syöttää muotin onteloon.

- Täyttö ja jähmettyminen: Metalli virtaa tasaisesti täyttämällä nopeasti muotin ontelon. Metallin kovettuminen kestää muutaman sekunnin, koska muotin jäähdytysprosessi toimii.

- Valukappaleen poistaminen: Karkaistu valukappale poistuu muotista, kun ulosheittotapit iskevät siihen minimaalisella iskulla, joka aiheuttaa valukappaleen pinnan minimaalisen vääristymisen.

- Leikkaus ja viimeistely: Ylimääräinen materiaali leikataan pois, ja osat tarvitsevat tarvittaessa lisäkäsittelyä, kuten koneistusta, kiillotusta ja pintakäsittelyä.

- Laadun tarkastus: Laaduntarkastajat tutkivat valukappaleen useilla eri menetelmillä huokoisten halkeamien ja virhevalujen havaitsemiseksi ennen kuin he aloittavat muotin poiston. Visuaaliset tarkastukset yhdistettynä röntgenanalyysiin ja painetestiin arvioivat tuotteen laatua ja toimintakykyä.

20 Tyypit yleisiä korkeapainekuopan painevalun vikoja.

Korkeapainevaluvirheiden perimmäinen syy voi olla huonot prosessiparametrit, huono materiaalin laatu tai epätarkoituksenmukainen muotin suunnittelu. Alla on lueteltu 15 yleistä vikaa, ongelmien perimmäinen syy ja mahdolliset ratkaisut.

1. Huokoisuus

Pieniä huokosia, onkaloita tai kuplia valussa, jotka heikentävät mekaanista lujuutta ja kestävyyttä, kutsutaan huokoisuudeksi. Nämä ontelot saattavat heikentää komponentin lujuutta ja kykyä kestää mekaanisia kuormituksia. Jos huokoisuus on siis esteettisyyden vuoksi lähellä pintaa, se voi aiheuttaa ongelmia, ja sisäpuolinen huokoisuus voi johtaa vikaantumiseen rasituksessa.

Syyt:

- Turbulenttisen metallivirtauksen aiheuttama ilman takertuminen.

- Riittämätön tuuletus tai alipaineongelmat

- Liiallinen voiteluaine tai liiallinen kosteus johtaa kaasun kehittymiseen.

- Epäasianmukainen paineen säätö jähmettymisen aikana

Ennaltaehkäisy ja ratkaisut

- Minimoi turbulenssin määrä optimoimalla ruiskutusnopeus.

- Myös tuuletus- ja alipainejärjestelmiä voidaan parantaa.

- Käytä kaasuttomia metalleja ja hyvää pinnoitusta.

- Pidä muotin ja sulan lämpötila oikealla alueella.

2. Kylmä sulkeutuminen (epätäydellinen fuusio)

Jos kaksi metallivirtaa ei ole sulautunut kunnolla, kylmä sulku näkyy heikkona viivana tai saumana valukappaleen pinnalla. Rakenteellinen eheys on heikentynyt ja halkeamien muodostuminen on mahdollista mekaanisen rasituksen alaisena. Kylmäsulkeumat syntyvät silloin, kun yhteen valettu sula metalli ei yhdisty saumaksi.

Syyt:

- Alhainen sulan metallin lämpötila

- Riittämätön täyttönopeus

- Monimutkaiset virtausreitit huonossa muotin suunnittelussa

Ennaltaehkäisy ja ratkaisut:

- Varmista sulan metallin asianmukainen sulaminen nostamalla sulan metallin lämpötilaa.

- Vaihda portin ja juoksuputken muotoilu tasaista metallivirtausta varten.

- Optimoi ruiskutusnopeus täydellistä täyttöä varten

3. Kutistumisvirheet

Kutistumaviat muodostuvat, kun metalli supistuu jähmettymisen aikana, jolloin ne jäävät metallin sisään. Koska nämä viat pienentävät valukappaleen tiheyttä ja lujuutta, valukappale on altis murtumiselle ja mekaaniselle rikkoutumiselle. Kutistumavika seuraa yleensä valun mukana, kun jähmettyminen etenee valun paksummilla alueilla.

Syyt:

- Riittämätön metallisyöttö

- Huono portti- ja nousuputkijärjestelmän suunnittelu

- Epätasainen jäähdytysnopeus

Ennaltaehkäisy ja ratkaisut:

- Tämä edellyttää portin ja nousuputken suunnittelun muuttamista asianmukaisen syötön varmistamiseksi.

- Käytä optimoituja muotin lämpötila-asetuksia jäähdytysnopeuden hallitsemiseksi.

- Käytä materiaaleja, joiden jähmettymiskutistuma on alhainen.

4. Rakkulat

Valupinnan kohoaminen, joka johtuu ilman tai liuenneiden kaasujen laajenemisesta jähmettymisen aikana. Ne vaikuttavat myös pintakäsittelyä vastaan ja voivat irrota tai hilseillä, jos osa myöhemmin koneistetaan tai pinnoitetaan. Jos rakkuloita ei oteta huomioon, ne voivat aiheuttaa osan pettämisen paineen tai rasituksen alaisena.

Syyt:

- Muottipesään sulkeutunut ilma tai kosteus.

- Kaasun liiallinen laajeneminen korkeasta muotin lämpötilasta johtuen

- Liiallisen voiteluaineen käytöstä johtuva kaasunmuodostuksen syy

Ennaltaehkäisy ja ratkaisut:

- Keksi ensimmäinen tapa parantaa muotin tuuletusta niin, että loukkuun jäänyt ilma pääsee poistumaan.

- Alentaa muotin lämpötilaa ja minimoida syklin kesto

- Voiteluainetta on käytettävä hallitusti.

5. Harha-ajot ja lyhyet täytöt

Epätäydelliset valukappaleet syntyvät, koska sula metalli jähmettyy ennen täydellistä täyttöä. Tämä johtaa käyttökelvottomiin komponentteihin, joiden rakenne on heikko. Tämä vika on niin ratkaiseva, koska sen esiintyminen heikentää osan mittatarkkuutta ja toimivuutta.

Syyt:

- Alhainen sulan tai muotin lämpötila

- Hidas ruiskutusnopeus

- Huono porttijärjestelmän suunnittelu

Ennaltaehkäisy ja ratkaisut:

- Säilytä optimaalinen lämpötila

- Ruiskuta nopeammin kuin tauon etenemiseen kuluva aika.

- Suunnittelu tasaista metallivirtausta varten muutetulla portilla ja juoksuputkella varustettuna

6. Flash

Se viittaa ylimääräiseen metalliin, joka valuu muotin onteloon, metalliseen ohueen viivaan kappaleen jakolinjalla. Jos sitä ei poisteta, se voi myös aiheuttaa ongelmia osan lopullisen kokoonpanon tai työstön aikana. Äärimmäisessä tapauksessa se voi olla merkki muotin kulumisesta, mikä voi lisätä hukkaa ja tuotannon seisokkiaikaa.

Syyt:

- Liiallinen ruiskutuspaine

- Kulunut tai vinoutunut muotti

- Huonot puristusvoiman asetukset

Ennaltaehkäisy ja ratkaisut:

- Korjaa ylivuoto säätämällä ruiskutuspainetta

- Muottipinnat on huollettava ja tarkastettava säännöllisesti.

- Lisää puristusvoimaa lukitaksesi muotin paikalleen.

7. Die Sticking & Soldering

Sulan metallin juottaminen muotin pinnalle vaikeuttaa poistamista ja vaikuttaa myös pinnan viimeistelyyn. Se voi aiheuttaa vaurioita valukappaleeseen ja muottiin, mikä lisää kunnossapitoon kuluvaa aikaa ja kustannuksia. Erityisesti alumiinin ja magnesiumin painevaluilla on taipumusta tarttua ja juottaa (koska nämä metallit reagoivat teräsmuottien kanssa).

Syyt:

- Liiallinen tarttuvuus korkean metallin lämpötilan vuoksi.

- Huono muotin pinnoite tai voitelu.

- Väärä seoksen koostumus

Ennaltaehkäisy ja ratkaisut:

- Oikean muotin päällystäminen siten, että se ei tartu kiinni.

- Optimoi metallin koostumus reaktiivisuuden vähentämiseksi.

- Noudata asianmukaisia voitelu- ja jäähdytysmenetelmiä.

8. Halkeamat (kuuma ja kylmä halkeama)

Murtuminen tapahtuu valupinnalla tai sisäisesti halkeamina, jotka tuhoavat valmiin komponentin eheyden. Voimakas lämpöjännitys voi aiheuttaa kuumia halkeamia jähmettymisen aikana, ja kylmät halkeamat voivat syntyä jäähdytyksen jälkeen jäännösjännityksen tai virheellisen käsittelyn seurauksena. Epäsuotuisat viat voivat heikentää valukappaleen kestävyyttä merkittävästi ja johtaa mekaaniseen tai lämpökierron aiheuttamaan vikaantumiseen. Kantavissa komponenteissa halkeamat ovat erityisen suuri ongelma, koska rakenteellinen eheys on tärkeää.

Syyt:

- Nopea jäähdytys aiheuttaa lämpöstressiä

- Huono seoksen koostumus

- Liiallinen jäännösjännitys valussa

Ennaltaehkäisy ja ratkaisut:

- Jäähdytysnopeuden säätö jännityksen muodostumisen välttämiseksi

- Käytä seoksia, joilla on paremmat lämpölaajenemisominaisuudet

- Vähentää teräviä reunoja ja jännityskeskittymäalueita muotin suunnittelussa.

9. Pinnan ryppyjä ja kierroksia

Tällaiset epäsäännölliset, päällekkäiset metallin poimut näkyvät valupinnalla (ryppyjä tai kierroksia), ja ne johtuvat epätasaisesta metallin virtauksesta tai osittaisesta jähmettymisestä ennen täydellistä täyttymistä. Lisäksi nämä viat heikentävät valukappaleen esteettistä ulkonäköä ja ovat mahdollisia vikakohtia mekaanisesta näkökulmasta. Jatkotyöstö, maalaus tai pinnoitusprosessit voidaan estää, koska pinnan ryppyisyys häiritsisi prosessia. Tästä puolestaan voi tulla kallis jälkityö- tai hylkäysprosessi.

Syyt:

- Riittämätön täyttönopeus

- Alhainen metallin lämpötila

- Voitelun puute tai muotin pinnan kunto

Ennaltaehkäisy ja ratkaisut:

- Metallin virtauksen ja lämpötilan optimointi

- parantaa muotin pintakäsittelyä ja voitelua

- Lisää ruiskutusnopeutta kunnollista täyttöä varten

10. Oksidisulkeumat

Kun epäpuhtaudet, kuten alumiinioksidi, magnesiumoksidi tai muut epäpuhtaudet jäävät sulaan metalliin, ne jäävät sulaan metalliin ei-metallisina sulkeumina. Nämä heikentävät valua ja luovat hauraita alueita. Tämän lisäksi se heikentää valua ja aiheuttaa murtumisriskin. Vakavat tapaukset saattavat aiheuttaa virheitä pintakäsittelyssä, mikä tekee tuotteesta sopimattoman sovelluksiin, kuten ilmailu- ja avaruusteollisuuden ja autoteollisuuden osiin, joiden on toimittava äärimmäisen tarkasti ja lujasti.

Syyt:

- Sulan metallin huono käsittely

- Saastunut seosmateriaali

- Riittämätön suodatusjärjestelmä

Ennaltaehkäisy ja ratkaisut:

- Käytä korkealaatuisia, puhtaita metalliseoksia

- Suodatus- ja kaasunpoistotekniikoiden parantaminen

- Vähennä kaadon kautta otetun valkoisen määrää hapettumisen estämiseksi.

11. Epätäydellinen valu (lyhyt laukaus)

Jos muotin onteloa ei täytetä, se on lyhyt laukaus, mikä johtaa puuttuviin piirteisiin, epätasaisiin reunoihin tai alimitoitettuihin komponentteihin. Tämä vika tekee valukappaleesta kuitenkin käyttökelvottoman, koska se ei täytä vaadittuja vaatimuksia ja mekaanisia ominaisuuksia. Lyhyitä laukauksia esiintyy usein ohuissa kohdissa, joissa metallin virtaus on rajoitettua, mikä aiheuttaa heikkoja tai epätäydellisiä rakenteita. Tarkkuusosat ovat hyvä lähde tälle ongelmalle, koska niiden mittatarkkuus on tarpeen asianmukaisen toiminnan ja kokoonpanon kannalta.

Syyt:

- Alhainen ruiskutuspaine

- Sulan metallin ennenaikainen jähmettyminen

- Tukkeutuneet portit tai juoksuputket

Ennaltaehkäisy ja ratkaisut:

- Lisää ruiskutuspainetta ja -nopeutta

- Optimoi kuolee lämpötila

- Tarkasta ja puhdista porttijärjestelmä säännöllisesti

12. Eroosiovauriot

Eroosioviat ovat vikoja, jotka johtuvat suurella nopeudella sulan metallin jatkuvasta iskeytymisestä tiettyihin kohtiin muotissa, joissa kulumat, irtoavat pinnat ja halkeamat ovat todennäköisiä. Tämä puolestaan johtaa mittaepätasaisuuksiin, jolloin valu pehmenee ja muotin käyttöikä lyhenee. Tällaiset eroosiot voivat aiheuttaa valukappaleeseen reikiä tai onkaloita, jolloin se ei ole enää käyttökelpoinen. Tämä vika on vakava erityisesti toiminnoissa, joissa on pitkiä tuotantosarjoja, jolloin muotin kuluminen on merkittävämpää.

Syyt:

- Nopea metallivirtaus

- Materiaalin huono laatu

- Riittämätön voitelu

Ennaltaehkäisy ja ratkaisut:

- Käytä karkaistuja muotin materiaaleja

- Vähennä ruiskutusnopeutta kriittisillä alueilla

- Käytä korkealaatuisia voiteluaineita

13. Lämpötilan tarkistus

Lämpötarkastus on tilanne, jossa muotin pintaan syntyy pieniä halkeamia toistuvien lämmitys- ja jäähdytysjaksojen vuoksi. Ajan kuluessa nämä mikrosäröt kasvavat, ja ne voivat vaikuttaa valukappaleiden laatuun, jolloin pinnat ovat karheat ja vikaantumismahdollisuudet jopa pienemmät. Lämpötarkastus lyhentää muotin kestoa, lyhentää sen käyttöikää ja lisää jatkuvasta kunnossapidosta johtuvia tuotantokatkoksia. Syy on yleisempi painevaluprosesseissa, joihin liittyy huomattavia lämpötilanvaihteluita ja huonoa lämmönhallintaa.

Syyt:

- Liiallinen lämpörasitus

- Huono muotin materiaalin valinta

- Riittämätön jäähdytysjärjestelmä

Ennaltaehkäisy ja ratkaisut:

- Käytä kuumuutta kestäviä muotin materiaaleja

- Vähentää muotin jäähdytys- ja esilämmitysjaksoihin kuluvaa aikaa ja energiaa.

- Suojapinnoitteiden levittäminen muotin pinnoille

14. Vääristymät (vääristymät)

Kun valukappaleet taipuvat tai vääntyvät jäähdytyksen epäsäännöllisyyksien, sisäisten jännitysten tai muottien huonon suunnittelun vuoksi, ne vääntyvät ja saavat aikaan osia, joita on mahdotonta koota, koska ne eivät täytä mittatarkkuutta. Vääntyminen on erityisen haitallista ohutseinäisille tai suurikokoisille komponenteille, joissa esiintyy erilaista supistumista erilaisten jäähdytysnopeuksien vuoksi. Korkean tarkkuuden teollisuudessa, kuten autoteollisuudessa tai ilmailu- ja avaruusteollisuudessa, monet vääntyneet osat päätyvät hylkytavaraksi, jolloin materiaalia menee hukkaan ja tuotantokustannukset ovat suuret.

Syyt:

- Epätasainen jäähdytysnopeus

- Huono muotin suunnittelu, jossa paksuus on epätasainen

- Suuri jäännösjännitys valussa

Ennaltaehkäisy ja ratkaisut:

- Jäähdytys- ja jähmettymisnopeuden optimointi

- Muokkaa muotin suunnittelua tasaisen seinämänpaksuuden aikaansaamiseksi

- Käytä jännityksenvähentäviä lämpökäsittelymenetelmiä

15. Turbulenssiviat

Kuitenkin, kun sula metalli täyttää muottipesän, aiheutamme turbulenssia ja epäsäännöllisiä virtauskuvioita. Materiaalin sisään jäänyt ilma estää metallin jakautumisen. Nämä virheet muodostuvat pintavirheiksi tai huokoisuudeksi tai valukappaleen sisällä oleviksi sisäisiksi tyhjiöiksi ja johtavat valukappaleen rakenteellisen eheyden heikkenemiseen. Hapettuminen edelleen heikentää ja hajottaa muutamissa paikoissa, jotka saattavat irrota.

Syyt:

- Liian suuri ruiskutusnopeus

- Juoksuputken huono rakenne

- Huono porttijärjestelmä

Ennaltaehkäisy ja ratkaisut:

- Säädä ruiskutusnopeus niin, että virtaus on tasainen.

- Parannetaan porttien ja juoksuputkien suunnittelua

- Tyhjiöavusteinen valu hallitulla virtauksella.

16. Pudota

Pudotukset voivat johtua monista eri vioista, kuten epätäydellisistä osista ja muista pudotusvirheistä, joilla tarkoitetaan mitä tahansa muotin tai jähmettyneen metallin kosketuksen menetyksen vuoksi menetettyä osaa. Erityisesti kriittisissä sovelluksissa halkeamavika tiivistyy valun eheyden heikkenemiseen ja huonoon suorituskykyyn.

Syyt:

- Karkaistu kiinteä metalli menettää kosketuksen muottiin.

- Riittämätön voitelu

- Huono metallin virtaus

Ennaltaehkäisy ja ratkaisut:

- Parannetaan muotin voitelua

- Säädä ruiskutusnopeutta

- Optimoi muotin suunnittelu

17. Kuona

Kun sula metalli hapettuu, muodostuu kuonavikoja, jotka aiheuttavat valukappaleen saastumista. Lujuuden heikkeneminen ja ulkonäön heikkeneminen tekevät tällaisista vioista mahdollisia syitä mekaanisiin rikkoutumisiin myöhemmällä käyttöiällä.

Syyt:

- Sulan metallin hapettuminen

- Liiallinen turbulenssi kaatamisen aikana

- Saastunut raaka-aine

Ennaltaehkäisy ja ratkaisut:

- Vähentää kaatamisen turbulenssia

- Käytä puhdasta metallia

- Parannetaan fluksitekniikoita

18. Kuumat kyyneleet

Jäännösjännitys valukappaleissa kehittää kuumia repeämiä halkeamista, jotka muodostuvat epätasapainoisten jäähdytysgradienttien vuoksi. Nämä viat muodostavat erityisesti rakenteellisia heikkouksia, kun sovellukseen liittyy kuormituksia.

Syyt:

- Epätasainen jäähdytysnopeus

- Huono seoksen koostumus

- Korkea jäännösjännitys

Ennaltaehkäisy ja ratkaisut:

- Jäähdytysprosessin optimointi

- Käytä sopivaa seosmateriaalia

- Parantaa muotin suunnittelua

19. Nastan reiät

Tappireiät ovat pieniä kaasutunneleita, jotka ovat valukappaleissa ja jotka pienentävät tiheyttä ja heikentävät mekaanisia ominaisuuksia. Tällaisten vikojen muodostuminen aiheuttaa vuotoja painetiiviissä asennuksissa.

Syyt:

- Kaasun sulaminen sulaan metalliin

- Korkea ilmankosteus

- Huono kaasunpoistoprosessi

Ennaltaehkäisy ja ratkaisut:

- Käytä asianmukaisia kaasunpoistotekniikoita

- Vähennä kosteutta valualueella

- Ilmanvaihdon parantaminen

20. Leikkaa ja pese

Muotin pintaan syntyy vaurioita ja heikentyneitä rakenteita, kun suurnopeussula metalli irrottaa osan muotista, jolloin syntyy "leikkaa ja pese" -tyyppisiä vikoja.

Syyt:

- Sulan metallin suuri nopeus

- Huono porttisuunnittelu

- Riittämätön muotin lujuus

Ennaltaehkäisy ja ratkaisut:

- Optimoi porttijärjestelmä

- Metallien nopeuden säätö

- Käytä vahvempia muotin materiaaleja

| Vika | Syyt | Ratkaisut |

| Huokoisuus | Huono tuuletus, suuri nopeus. | Paranna tuuletusta, käytä tyhjiötä. |

| Kylmä sulkee | Alhainen lämpötila, hidas täyttö. | Nosta lämpötilaa ja optimoi portti. |

| Kutistuminen | Paksut poikkileikkaukset, epätasainen jäähdytys. | Optimoi jäähdytys ja käytä nousuputkia. |

| Rakkulat | Kosteus, huono kaasunpoisto. | Degas-metalli, muotin lämpötilan säätö. |

| Harhautukset | Matala lämpötila, hidas ruiskutus. | Lisää painetta, optimoi lämpötila. |

| Flash | Korkea paine, kulunut muotti. | Optimoi paine ja ylläpidä muotti. |

| Juottaminen | Korkea lämpötila, huono pinnoite. | Käytä muotin pinnoitteita, säädä lämpötilaa. |

| Halkeamat | Nopea jäähtyminen, huono metalliseos. | Optimoi jäähdytys ja muuta suunnittelua. |

| Ryppyjä / aukkoja | Alhainen lämpötila, hidas täyttö. | Paranna voitelua ja lisää nopeutta. |

| Kuonan sulkeumat | Saastunut seos, hapettuminen. | Käytä puhdasta metallia suodatuksen parantamiseksi. |

| Lyhyt laukaus | Alhainen paine, varhainen jähmettyminen. | Lisää nopeutta ja puhdista portit. |

| Turbulenssi | Suuri nopeus, huono portti. | Optimoi nopeus ja paranna porttausta. |

| Eroosio | Korkea nopeus, huono muotin materiaali. | Käytä karkaistuja muotteja ja vähennä nopeutta. |

| Lämpötilan tarkistus | Lämpöstressi, huono jäähdytys. | Käytä kuumuutta kestäviä muotteja ja optimoi jäähdytys. |

| Vääntyminen | Epätasainen jäähdytys, stressi. | Optimoi jäähdytys ja muuta suunnittelua. |

| Pudota | Huono voitelu, metallin irtoaminen | Parempi voitelu, säädä nopeutta ja optimoi muotti |

| Kuona | Hapettuminen, turbulenssi, epäpuhtaudet | Vähennä turbulenssia, käytä puhdasta metallia, tehosta fluxausta. |

| Kuumat kyyneleet | Epätasainen jäähdytys, suuri rasitus | Jäähdytyksen optimointi, metalliseoksen hienosäätö, muotin parantaminen |

| Nastan reiät | Kaasun sulkeutuminen, kosteus | Parantaa kaasunpoistoa, vähentää kosteutta, parantaa tuuletusta |

| Leikkaa & pese | Suuri nopeus, heikko home | Optimoi syöttölaitteita, hallitse nopeutta, vahvista muotteja |

Avaintekijät korkeapainevalun vikojen välttämiseksi

Tärkeimmät kohdat korkeapainevalun vikojen minimoimiseksi

Valmistajien on otettava huomioon seuraavat seikat virheiden vähentämiseksi ja laadukkaan valun aikaansaamiseksi.

1. Prosessiparametrien optimointi

- Se säätelee myös ruiskutusnopeutta ja -paineita, jotta metallin virtaus olisi tasaista ilman turbulenssia.

- Lämpötilan säätö: Ohjaa muotin lämpötilaa niin, että vältetään kuumat sulkemiset, harha-ajot ja juotokset.

- Estää kutistumisen ja vääntymisen: Varmista, että jähmettymisaika on tasainen molempien estämiseksi.

2. Metallin laadun parantaminen

- Saasteettomia ja hapettumattomia, korkealaatuisia seoksia.

- Kaasunpoisto ja suodatus: Estää kaasut ja epäpuhtaudet, jotka aiheuttaisivat huokoisuutta ja sulkeumia.

- Vältä kiinteän uunin roiskimista: Vältä ennenaikaista kiinteän uunin roiskumista ja yhtä sulan lämpötilaa.

3. Die & Mold Design -suunnittelun parantaminen

- Yhtenäinen seinämän paksuus ilman jännityskeskittymiä ja ilman vääntymiä.

- Menossa asianmukaisen portti- ja juoksujärjestelmän ja metallivirtauksen mukaan ilman turbulenssivikoja.

- Tuuletus ja alipaine AIKUINEN: Vähentää huokoisuutta ja estää ilman jäämisen.

4. Muottien ja laitteiden ylläpito

- Säännöllisyys muottien kunnossapidossa: Vältetään kulumista, eroosiota ja lämpösäröjä.

- Muottipinnoitteet ja voitelu: erinomainen laatu, parempi tarttuvuus, juottaminen ja pintaviat.

- Älä näytä välähdystä, täydellistä muotin sulkeutumista, asianmukaista kohdentamista ja asianmukaista kiinnittämistä muun muassa.

5. Älykkäät teknologiat

- Valaminen on tämän jälkeen mahdollista tyhjiöavusteisen valun avulla, jotta rakenteellinen eheys saavutetaan sen jälkeen, kun se on suljettu ilmansulkujen avulla.

- Tekoälyyn perustuvat anturit ja mukautuvat parametrit havaitsevat ensin varhaiset viat.

- Tietokoneavusteiset suunnittelusimulaatiot (CAE): Määritä, missä kohtaa metallia on puristettava, karkaistava jne. tuotannon aikana, ja ehkäise siten suunnitteluvirheitä.

3. Kehittyneet tekniikat vikojen vähentämiseksi

Seuraavassa on lueteltu joitakin kehittyneitä tekniikoita, joilla voidaan vähentää vikoja korkeapainekorjausvalussa;

3.1. Tyhjiöavusteinen painevalu

Kehittyneisiin tyhjiöavusteisiin painevalutekniikoihin kuuluu muun muassa loukkuun jääneen ilman ja kaasujen poistaminen muottipesästä ennen metallitäyttöä. Tämä menetelmä vähentää [merkittävästi] huokoisuutta tai vähentää sitä, lisää tai parantaa valun lujuutta ja [parantaa] viimeistelyä. Matalapaineisessa ympäristössä muotin sisällä sula metalli virtaa tasaisesti ja mahdollisimman vähän turbulenssia ja vikoja sisältäen onteloon. Se tarjoaa joitakin etuja

- Vähentää huomattavasti kaasun huokoisuutta

- Parantaa valettujen osien mekaanisia ominaisuuksia

- Lisää metallivirtausta ja eliminoi kylmäkatkaisut.

3.2. Reaaliaikainen prosessin seuranta

Kehittyneiden antureiden ja tekoälyohjattujen laadunvalvontajärjestelmien laaja käyttö prosessiparametrien dynaamiseen säätämiseen virheiden poistamiseksi tuotannosta. Reaaliaikaiseen valvontaan kuuluu prosessin seuranta lämpötila-antureiden, paineantureiden ja kuvantamisjärjestelmien avulla vaihteluiden havaitsemiseksi.

Tekoälyalgoritmit analysoivat tiedot, ja automaattiset säädöt tehdään välittömästi vikojen välttämiseksi. Seuraavassa on lueteltu tämän prosessin eri etuja:

- Se vähentää romun määrää ja parantaa tuotosta.

- Varmistaa valujen tasaisen laadun

- Se auttaa havaitsemaan virheet nopeasti ennen lopullista tuotantoa.

3.3. Parannettu muotin suunnittelu ja simulointi

CAE-ohjelmiston avulla valmistajat voivat simuloida ja optimoida metallien virtausta ennen tuotantoa. Mahdollisten vikakohtien ennustamisen avulla insinöörit voivat muokata portti- ja juoksuputkien suunnittelua siten, että vältetään muun muassa yleiset ongelmat, kuten harha-ajot, kylmäkatkaisut ja huokoisuus. Nykyaikaisilla simulointityökaluilla voidaan suorittaa painevaluparametrien virtuaalisia testejä ja vähentää kokeilu- ja virhekustannuksia. Seuraavat ovat sen etuja;

- Parantaa muottien suunnittelun tehokkuutta

- Parantaa valuvirheitä ja materiaalihukkaa.

- Se nopeuttaa uusien muottien kehittämistä.

Päätelmä

Keskeinen vaatimus korkeapainevalu on markkinat, joilla nämä korkeapainevaluvirheet ymmärretään ja hallitaan, ja kaikki tuloksena syntyvät korkealaatuiset osat valmistetaan puristimella mahdollisimman vähällä raaka-aineen kulutuksella. Valmistajat voivat lisätä tuottavuutta ja alentaa kustannuksia puuttumalla huokoisuuteen, kylmäsulkeumiin, kutistumiseen, rakkuloihin, virhevaluihin ja leimahduksiin.

Kehittyneet tekniikat, kuten tyhjiövalu, reaaliaikainen seuranta ja parempi muotin suunnittelu, voivat parantaa edelleen painevalukoneiden luotettavuutta ja tehokkuutta. Kun painevaluteollisuus jatkaa edistymistään materiaalien ja prosessien optimoinnissa. Se vaikuttaa myös suurempaan tarkkuuteen, parempaan kestävyyteen ja virheettömään valmistukseen.

Usein kysytyt kysymykset (FAQ)

- Mitkä ovat yleisimmät virheet painevalussa?

Korkeapainevalussa yleisimmin esiintyviä virheitä ovat huokoisuus, kylmäsulkeutuminen, kutistuminen, rakkulat, virhevalut, leimahdus sekä muotin tarttuminen ja juottaminen. Nämä viat voivat johtaa lopputuotteen mekaanisen lujuuden, ulkonäön ja toiminnallisuuden heikkenemiseen.

- Mitä menetelmiä voidaan käyttää painevalun huokoisuuden vähentämiseksi?

Huokoisuus voidaan minimoida parantamalla ilmanpoistoa ja tyhjiötä, tasapainottamalla ruiskutusnopeutta ja turbulenssia, pitämällä sulan ja muotin lämpötila parametrien sisällä ja käyttämällä kaasunpoistettua sulaa metallia.

- Mikä on syy siihen, että korkeapainevalussa syntyy leimahdus?

Tyypillisiä syitä leimahduksen syntyyn ovat liiallinen ruiskutuspaine, kuluneet tai väärin kohdistetut suuttimet ja riittämätön puristusvoima. Koneen oikea kalibrointi sekä asianmukainen muottien huolto voivat estää leimahduksen muodostumisen.

- Miten muotin lämpötila vaikuttaa valuvirheisiin?

Virheellinen muotin lämpötila voi aiheuttaa useita alhaisen lämpötilan vikoja, jotka aiheuttavat kylmäsulkuja. Se aiheuttaa myös virheajoja ja korkeita lämpötiloja, jotka tuottavat juotoksia, rakkuloita ja lisääntynyttä huokoisuutta. Optimaalinen muotin lämpötila johtaa tasaiseen metallin virtaukseen ja tasaiseen jähmettymiseen.

- Miten tyhjiömuovivalua voidaan käyttää virheiden vähentämiseen?

Tyhjiöavusteinen painevalu poistaa ilmaa ja kaasuja muottipesästä vähentäen merkittävästi huokoisuutta ja parantaen metallin virtausta. Se parantaa valun laatua ja rakenteellista eheyttä sekä parantaa tuotteen yleistä kestävyyttä.