Muottiinvalu on tärkeä tuotantoprosessi, jonka avulla luodaan monimutkaisia metallikomponentteja, joiden tarkkuus, lujuus ja toistettavuus ovat korkeatasoisia. Yksi laajalti käytetty komponentti, joka valmistetaan tällä menetelmällä, on alumiininen painevalettu kulmakannatin, joka tunnetaan kestävyydestään, korroosionkestävyydestään ja kevyistä ominaisuuksistaan. Kannattimilla on lukuisia rakenteellisia käyttötarkoituksia esimerkiksi autoteollisuudessa, ilmailu- ja avaruusteollisuudessa, rakennusalalla ja elektroniikkateollisuudessa. Valuprosessi perustuu sulatetun alumiinin ruiskuttamiseen teräsmuottiin korkeassa paineessa, mikä mahdollistaa nopeat tuotantosyklit ja vähäisen jälkikäsittelyn. Tyypillisessä alumiinin painevalutehtaassa prosessiparametreja, kuten sulatuslämpötilaa, ruiskutuspainetta ja jaksoaikaa, valvotaan huolellisesti laadukkaan tuotoksen varmistamiseksi. Yhden kiinnikkeen valmistaminen kestää alle minuutin, joten painevalu soveltuu hyvin massatuotantoon.

Viime vuosina painevalukannattimien tukkutoimitusten kysyntä on kasvanut merkittävästi maailmanlaajuisten tuotantotarpeiden lisääntymisen vuoksi. Valmistajat ovat turvautuneet tarjoamaan skaalautuvia tuotantoratkaisuja, joissa on tiukat toleranssit ja luotettavat laatuvaatimukset. Tässä artikkelissa annetaan yksityiskohtainen käsitys teknisistä yksityiskohdista, jotka koskevat seuraavia asioita alumiinin painevalu suluissa materiaalin, työkalujen, prosessin optimoinnin ja toimitusketjun hallinnan osalta. Se on räätälöity insinööreille, teknisille ostajille ja toimijoille, jotka ovat kiinnostuneita tarkoista ja suorituskykyisistä metallikomponenteista.

Die Casting Brackets - Mitä se on?

Muotovalukannatin on painevaluprosessin avulla valmistettu metallikappale, jota käytetään mekaanisesti tukemaan, yhdistämään tai kiinnittämään komponentteja kokoonpanossa. Tällaisia kiinnikkeitä, värimetalleja, useimmiten alumiiniseoksia, kuten A380, ADC12 tai AlSi10Mg, käytetään yleensä niiden hyvän lujuus-painosuhteen, korroosionkestävyyden ja lämmönkestävyyden vuoksi.

Yleiskatsaus painevaluprosessiin

Muottiinvalu on metallien valuprosessi (korkeapaineprosessi), jossa sula metalli pakotetaan paineen alaisena teräsmuottiin (muottiin) paineella, joka on 10-140 MPa (1 500 psi-20 000 psi). Muotissa on ontelo, joka on työstetty kiinnikkeen muotoon. Ruiskutuksen jälkeen metalli jähmettyy hyvin nopeasti, yleensä 5-20 sekunnissa, ja kiinnike poistetaan, leikataan ja viimeistellään.

Ruiskutuslämpötila: \~660 o C alumiiniseosten tapauksessa.

Osan kiertoaika: \~30 -60 sekuntia.

Työkalumateriaali: H13-työkaluteräs, karkaistu \~48 - 52 HRC:ksi

Kannattimen paino: 50 g - 3,5 kg (rakenteesta riippuen)

Tarkoitus ja tehtävä

Valetut kannattimet ovat pääasiassa rakenne- tai asennuskannattimia. Ne on suunniteltu kestämään mekaanisia rasituksia (vetoa, puristusta tai vääntöä), olemaan kevyitä ja myös mittasuhteiltaan vakaita. Suosittuja ovat mm:

- Kulmakannattimet (L-kirjaimen muotoiset).

- T-kannattimet (poikkituki)

- U-kannattimet (kanavakiinnikkeet)

- Z-kannattimet (offset-kiinnikkeet)

- Sovelluskohtaiset geometriat (mukautetut sulut)

Miksi käyttää painevalua kiinnikkeisiin?

- Mittatarkkuus -Toleranssi on yleensä +/- 0,05 mm.

- Korkea tuotantomäärä- Soveltuu vähintään 10.000 kappaleen sarjoihin.

- Minimaalinen työstön jälkeinen vaatimus - Lähes verkon muoto minimoi toissijaiset toiminnot

- Pinnan viimeistely- Tavallinen 1,6-3,2 μm Ra, voidaan maalata tai jauhemaalata.

- Kustannustehokkuus- Yksikkökustannukset pienenevät huomattavasti, kun otetaan huomioon mittakaava

Sovellukset

- Autoteollisuus: Moottorin kansien, akkukoteloiden ja kaapelinohjainten kiinnitys.

- Elektroniikka: PCB-tuki, jäähdytyselementin tuki, tehoyksikön kotelo

- Rakentaminen: Julkisivuankkurit, ikkunanpuitteiden liittimet

- Ilmailu: Kevyen kuormituksen rakenteelliset kiinnikkeet, laitetuet

- Huonekalut ja kalusteet: Metallirunkojärjestelmät, modulaariset hyllyt

Tehdasasetuksissa

Alumiinikannattimien painevalutehtaalla voi olla useita koneita (1351300 tonnin puristusvoima), automatisoitu sulan metallin toimitusjärjestelmä ja mekaaniset tai robottivarret osien irrottamiseksi ja leikkaamiseksi. Yksittäiset painevaletut alumiiniset kulmakannattimet voidaan tarkastaa mitoiltaan, sisäisesti (röntgentarkastuksella) ja pinnaltaan ennen niiden pakkaamista irtotavarana.

1. Valuprosessin suluissa yleiskatsaus

Muottiin valaminen tarkoittaa sulan metallin ruiskuttamista kovetettuun teräsmuottiin (muottiin) korkeassa paineessa. Prosessi soveltuu erityisen hyvin sellaisten kiinnikkeiden valmistukseen, joissa mittatarkkuus on tärkeää ja lujuus-painosuhde on korkea.

Korkeapainevalu (HPDC) on suosituin prosessi, jota käytetään alumiinisten kulmakannattimien painevalussa. Tällä tekniikalla voidaan saavuttaa 0,05-0,15 sekunnin täyttöajat tyypillisissä kiinnikkeiden onteloissa käyttämällä 100-120 MPa:n (14500-17500 psi) ruiskutuspainetta. Sulatettuja alumiiniseoksia, kuten A380 tai ADC12, suositaan niiden hyvän valettavuuden ja mekaanisten ominaisuuksien vuoksi.

2. Materiaalin valmistelu ja valinta

Yleinen alumiiniseos painevalukannattimissa on A380, jolla on korkea lujuus, hyvä lämmönjohtavuus ja korroosionkestävyys. Se koostuu noin:

- Alumiini (Al): 80-83 prosenttia.

- Pii (Si): 7,5-9,5 prosenttia.

- Kupari (Cu): 3,0 - 4,0 prosenttia

- Rauta (Fe): 1,0-1,3 prosenttia

- Sinkki (Zn): 2,0-3,0 prosenttia

Seos sulatetaan ennen valua 660-690 °C:n lämpötilassa kaikuluotausuunissa tai upokkaassa. Huokoisuuden rajoittamiseksi tarvitaan typen tai argonin kaasunpoistoa. Tämä sula alumiini kaadetaan nyt painevalukoneen ampumahylsyyn 30-60 sekunnissa, jotta vältetään lämpötilan lasku ja säilytetään valukappaleen eheys.

Kukin painevalettu alumiininen kulmakannatin painaa tyypillisesti 0,5-1,2 kg, riippuen rakenteesta ja seinämän paksuudesta (yleensä 2,5-4,0 mm).

3. Muotin käyttöikä ja työkalujen suunnittelu

Muottiinvalutyökalujen kannattimet koostuvat kiinteästä puolikkaasta (peitinmuotti), liikkuvasta puolikkaasta (ulosheittomuotti), ydintapeista ja liukukappaleista (alikappaleet). Työkaluteräksen ( tyypillisesti H13 tai SKD61 ) on kestettävä jopa 700 o C:n lämpötiloja ja yli 100 MPa:n paineita syklin aikana.

Työkaluja koskevat näkökohdat ovat seuraavat:

- Onteloiden lukumäärä (yhden tai useamman ontelon muotit)

- Kuoren lämpötila (jäähdytyskanavat ja lämpötapit)

- Ejektorijärjestelmän luotettavuus

- Anti-juottaminen ja lämpöväsymys, muotin pinnoitus

Tavallisessa alumiinin valumetallitehtaassa muotin käyttöiän odote on noin 100 000-150 000 laukausta alumiiniseoksille, jos muotin kunnossapitoa ja lämmönsäätöä noudatetaan asianmukaisesti.

4. Prosessin ohjaus ja koneen parametrit

Tärkeitä koneen asetuksia:

- Ruiskutuspaine: 100- 120 MPa

- Plungerin nopeus: 1,0 -2,5 m/s (hidas laukaus), 3,0-6,0 m/s (nopea laukaus).

- Lämpötila: 200-250 o C

- Täytä aika: 0,1s (keskimäärin)

- Jähmettymisaika: 5 - 15 sekuntia kiinnikkeen paksuuden mukaan.

- Kiertoaika: 25-45 sekunnin laukaus-1

Prosessinohjaus on tärkeää massatuotannossa. Jokainen laukaus täyttää paine- ja nopeusprofiilit, jotka tallennetaan dataloggereilla ja paineantureilla. Tilastollisen prosessinvalvonnan (SPC) työkalut auttavat tunnistamaan mittamuutosten tai pintavirheiden suuntaukset.

5. Toissijaiset toiminnot: Pintakäsittely

Valetut alumiiniset kulmakannattimet (valun jälkeen) käyvät läpi seuraavat jälkikäsittelyt:

- Trimmaus: Hydraulisia puristimia käytetään juoksupyörien, porttien ja salamoiden leikkaamiseen.

- Purseenpoisto: Tärinähiominen tai käsin viimeistely.

- Koneistus: Tarkkuusliitännät voidaan porata, kierteittää tai CNC-jyrsiä.

- Pintakäsittely: Se voi olla jauhemaalaus, anodisointi, kromaattimuunnos

Useimpien kiinnikkeiden tasaisuuden toleranssi on 0,1 mm ja reikien sijainnin tarkkuus on 0,05 mm, mikä edellyttää huolellista kiinnitykseen perustuvaa CNC-työstöä.

6. Laatustandardien valvonta

Ahtimet käyvät läpi kattavat laatutarkastukset, joihin kuuluvat:

- mittatarkastus, CMM tai optiset komparaattorit.

- Sisäisen huokoisuuden röntgentarkastus (ASTM E505 -standardin mukainen).

- (jossa suoritetaan painetiiviystestaus) 2,0 bariin asti

- Korroosionkestävyys - pinnoituksen jälkeen Suolasumutustestaus (ASTM B117)

Ammattitaitoisen painevaletun alumiinitehtaan korkeat standardit takaavat, että osat ovat kansainvälisten standardien, kuten ISO 8062 (geometriset toleranssit) ja ISO 9001 (laatujärjestelmät), mukaisia.

7. Toimitusketjuun ja logistiikkaan liittyvät näkökohdat

Alumiinisten painevalettujen kulmakannattimien maailmanlaajuinen kysynnän kasvu sellaisilla aloilla kuin autoteollisuus, teollisuusautomaatio ja ilmailu- ja avaruusteollisuus on lisännyt tarvetta johdonmukaiseen tukkukaupan painevalettujen kannattimien toimitukseen.

Tärkeät toimituslogistiikan tekijät ovat:

- Erän koko: Säännöllinen tuotantosarja on 5 000 ja 50 000 kpl / kuukausi välillä.

- Toimitusaika: Työkalujen hyväksyminen massatuotantoon 8-12 viikkoa

- Pakkaus: Vientipakkaukset, jotka ovat pinottavia ja joissa on naarmuuntumisen estävät vaahtomuoviset insertit.

- MOQ: Tukkuhinnat koskevat yleensä 500-1000 kpl

Luotettava tukkukaupan painevalukannattimien toimitusverkosto takaa täsmätoimitukset maailmanlaajuisille OEM-valmistajille ja Tier 1 -toimittajille.

8. Romun kierrätys ja kestävä kehitys

Alumiinin painevalu on yksi kierrätettävimmistä metallien valmistusprosesseista. Yli 80 prosenttia alumiinijätteestä voidaan käyttää uudelleen ilman suuria suorituskyvyn menetyksiä. Nykyaikaisessa painevaletun alumiinisen metallin kiinniketehtaassa juoksupalat ja ylivuotokeksit (noin 20-25% kunkin laukauksen painosta) kerätään automaattisesti ja sulatetaan uudelleen. Energiatehokkaiden sulatusuunien avulla energiankäyttö voidaan alentaa 500-600 kWh:iin sulaa alumiinitonnia kohti. Asianmukainen romunkäsittely varmistaa, että ympäristövaikutukset jäävät mahdollisimman vähäisiksi myös suurten tukkumyyntimäärien painevalukannattimien toimituksen aikana.

Alumiinikannakkeiden painevalumateriaalit

1. A380 Alumiiniseos

Useimmat rakenteellisesti painevaletut metalliseokset valitaan, koska niissä on hyvä yhdistelmä valettavuutta, mekaanisia ominaisuuksia ja korroosionkestävyyttä.

Kemiallinen koostumus:

- Alumiini (Al): 80-83 %

- Pii (Si): 7.5-9.5%

- Kupari (Cu): 4,0 prosenttia

- Sinkki (Zn): Zn: 2,0-3,0 prosenttia

- Rauta (Fe): 1.0 -1.3 %

- Magnesium (Mg): < 0.10%

Tärkeimmät ominaisuudet:

- Sen vetolujuus: 310 MPa, sen myötölujuus: 160 MM Brinell: 80

- Tiheys: 2,72 g/cm 3

- Sulamisalue: 555 -595 o C

- Käyttötapaus: Se on erinomainen painevaletusta alumiinista valmistettujen kulmakannattimien kanssa, jotka tarvitsevat kohtalaista tai suurta lujuutta, hyvää pintakäsittelyä ja mittasuhteiden vakautta.

2. ADC12 alumiiniseos (JIS-ekvivalentti A383)

Aasian markkinat: hyvin yleinen; suuri juoksevuus ja lämmönkestävyys.

Kemiallinen koostumus:

- Kuten A380, mutta hieman enemmän rautaa ja sinkkiä.

- Vähemmän kuparia = parempi korroosionkestävyys

Tärkeimmät ominaisuudet:

- AA:lla on hyvä kulutuskestävyys: Sovelletaan ohutseinäisiin kiinnikkeisiin

- Monimutkainen muoto, valettavuus ja korkea valettavuus

- Käyttötapaus: Käytetään painevalu alumiinivalumetallitehtaissa, kun tarvitaan ohutseinäisten tuotteiden suurta volyymituotantoa.

3. AlSi10Mg (korkean suorituskyvyn seos)

Käyttökohteisiin kuuluvat korkean rasituksen tarkkuuskohteet (auto- tai ilmailu- ja avaruusalalla).

Kemiallinen koostumus:

- Pii (Si): 9,0-11,0 % %

- Magnesium (Mg): 0,2- 0,5 prosenttia

- Vähän rautaa, vähän kuparia

Tärkeimmät ominaisuudet:

- Se lisäsi väsymislujuutta

- Sillä on parempi korroosion- ja lämmönkestävyys

- Hyvä hitsattavuus

- Käyttötapaus: Korkeat lämpötilat tai toistuvat kuormitukset säiliötelineissä.

4. Sinkki-alumiini (ZA) seokset se on (valinnainen materiaali)

Joskus sitä käytetään tukkukaupan painevalukannattimien toimituksessa, kun tarvitaan hienoja yksityiskohtia tai pienen volyymin valua.

- ZA-8:n tai ZA-12:n kaltaiset seokset ovat yleisiä.

- Suurempi tiheys (~5,05 g/cm 3 - 6,05 g/cm 3 ) kuin alumiinilla.

- Pienet suluissa tai monimutkaisia malleja ovat parempi tämän kanssa.

Tässä on materiaalivalintataulukko:

| Metalliseos | Valettavuus | Vahvuus | Korroosionkestävyys | Yleinen käyttö |

| A380 | Erinomainen | Korkea | Kohtalainen | Vakiomalliset rakenteelliset kiinnikkeet |

| ADC12 | Erinomainen | Kohtalainen | Hyvä | Ohutseinäiset, suuritilavuuksiset kannattimet |

| AlSi10Mg | Hyvä | Erittäin korkea | Erittäin hyvä | Korkean kuormituksen tai korkean lämpötilan sovellukset |

| ZA seokset | Erinomainen | Kohtalainen | Kohtalainen | Pienet, koristeelliset tai vähän kuormitetut osat |

Valetut alumiinikannattimet Tyypit

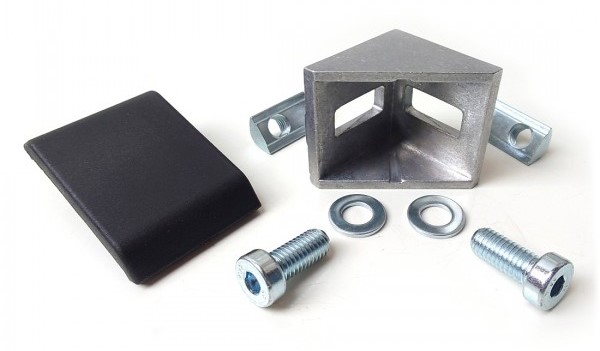

1. Kulmakannattimet (L-kannattimet)

Suosituimpia kulmakannattimia ovat painevaletut alumiiniset kulmakannattimet, joille on ominaista hyvin yksinkertainen geometria ja hyvät kantavuusominaisuudet. Ne ovat L-kirjaimen muotoisia, ja ne yhdistävät kaksi pintaa suorassa kulmassa, usein kehyksissä tai muissa tukirakenteissa. Näitä kiinnikkeitä on laajalti saatavilla koteloissa, koneiden alustoissa, teollisuustelineissä ja arkkitehtonisissa rakenteissa. Niissä on tavallisesti kahdesta neljään kiinnitysreikää, kierteitettyjä tai läpivientireikiä, ja niissä voi olla ristikoita, jotka lisäävät jäykkyyttä, mutta lisäävät painoa vain vähän. Tuotannon yleiset mitat ovat 20-150 mm:n jalan pituus ja 0,3-1,5 kg:n paino. Alumiinista valmistetussa painevalutehtaassa nämä kiinnikkeet valmistetaan usein A380-alumiiniseoksesta sen lujuuden ja valettavuuden vuoksi.

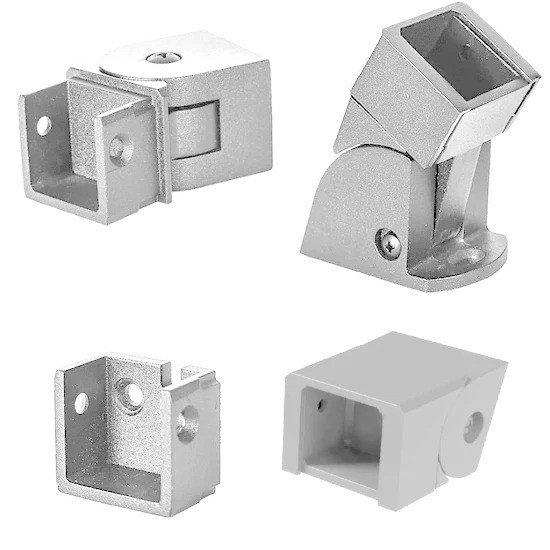

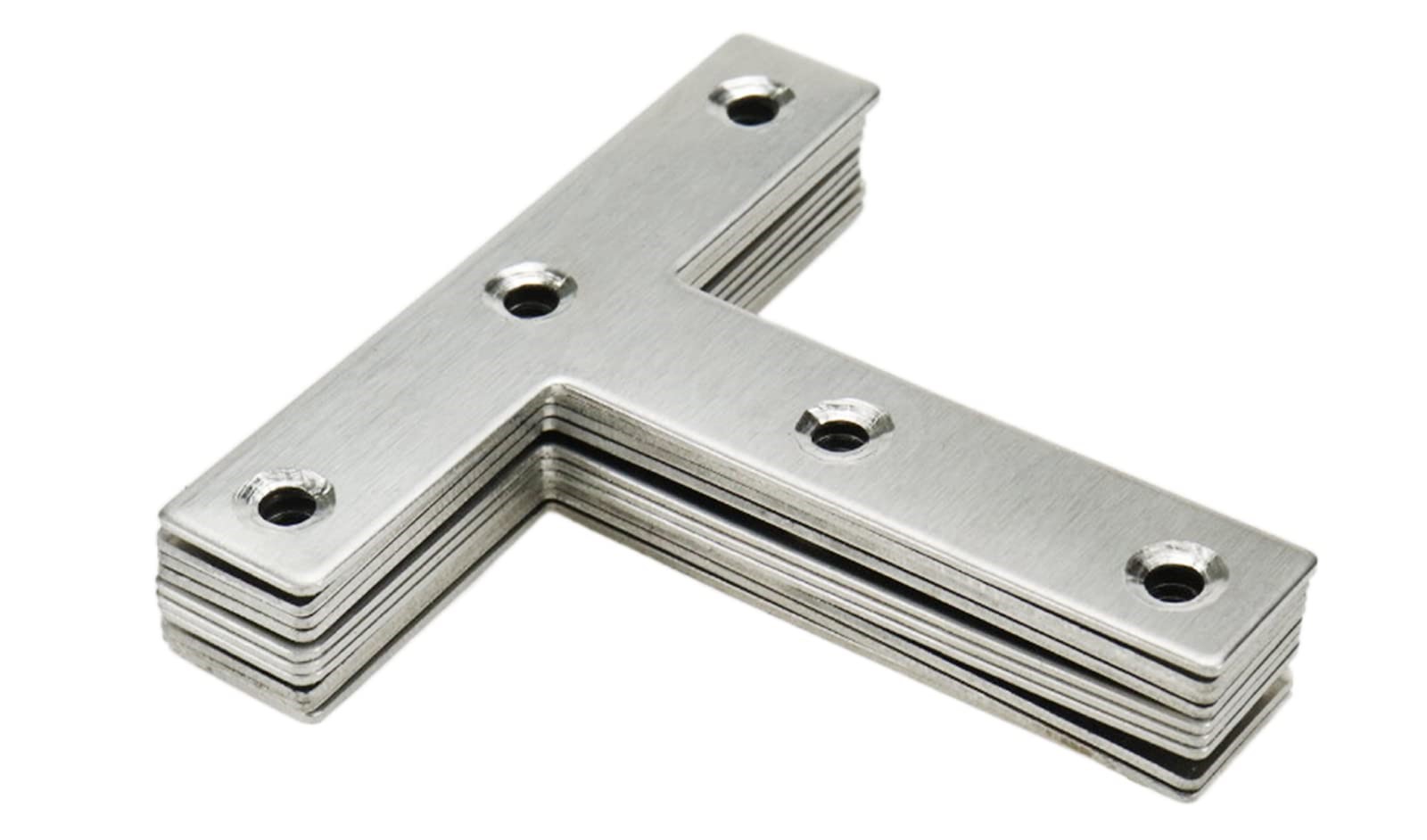

2. T-kannattimet

T-kulmia käytetään tapauksissa, joissa kolme elementtiä kohtaavat suorakulmaisessa leikkauspisteessä ja muodostavat T-muodon. Konsoleita tarvitaan rakenne- ja moduulijärjestelmissä, joissa tarvitaan ristitukea pysty- ja vaakapalkkien välille. Niitä käytetään yleisesti alumiinisissa kehysjärjestelmissä, teollisuuskalusteissa ja ohjauspaneelien kiinnikkeissä. T-kannattimet valmistetaan korkeapainevalulla, mutta T-kannattimet vaativat hieman monimutkaisemman muotin työstöä poikkivarren geometrian vuoksi. Kiinnitysreiät on yleensä keskitetty kaikkiin kolmeen päähän, mikä takaa kuormituksen tasaisen jakautumisen. Seinämän paksuus on 2,5 mm - 5,0 mm, riippuen halutusta sovelluksesta. Näitä kannattimia on helposti saatavilla tukkukaupan painevalukannattimien toimituskanavien kautta irtotuotantoprojekteja varten.

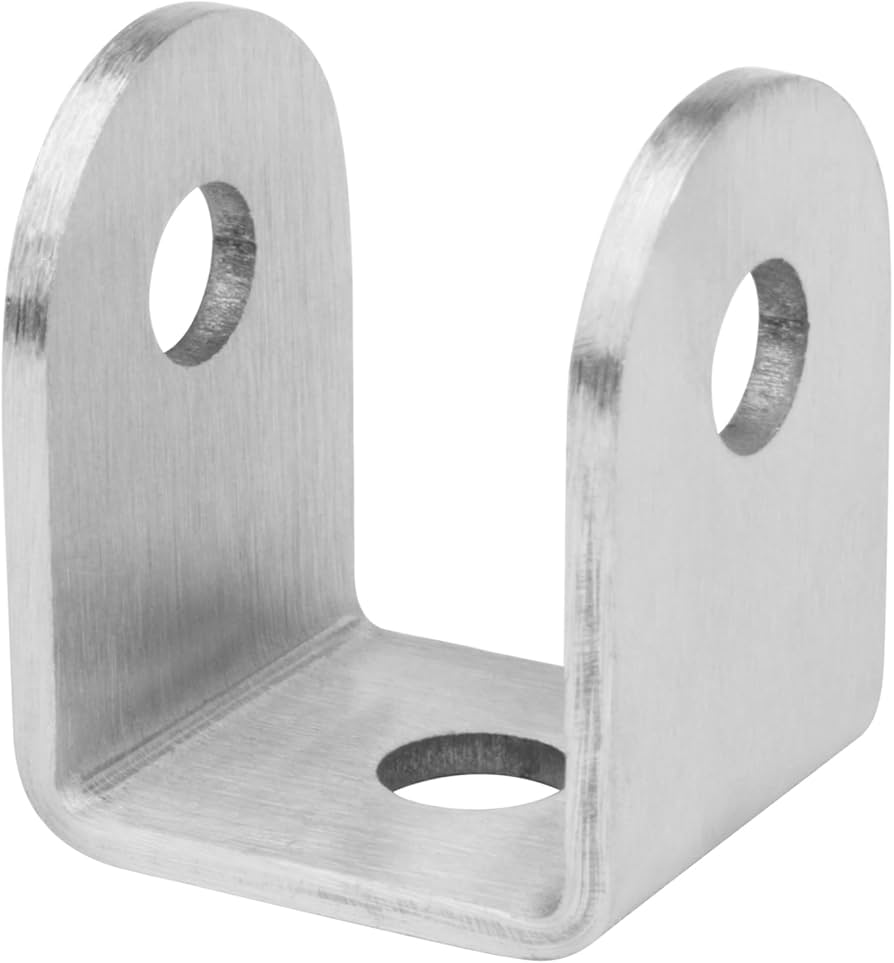

3. U-kannattimet / kanavakannattimet

U-kannattimet (tunnetaan myös nimellä kanavakannattimet) ovat kannattimia, jotka kiinnittävät tai tukevat sylinterimäisiä esineitä, kiskoja tai koteloita. Ne ovat muodoltaan sellaisia, että ne koostuvat pohjasta ja kahdesta samansuuntaisesta pystysuorasta varresta, ja ne soveltuvat siten kiinnitys- tai ohjainkiskosovelluksiin. U-kannattimet ovat tärkeitä mekaanisia ja linjauskiinnikkeitä robotiikkateollisuudessa, LVI- ja LVI-alalla sekä autoteollisuuden johdonsuunnittelussa. Näiden kannattimien muodon vuoksi liukuvat tai kokoontaitettavat ytimet ovat välttämättömiä maalauksen aikana, sillä ne luovat sisäisiä onteloita, jotka vaikeuttavat muotin valmistusta. ADC12-alumiiniseosta käytetään yleisesti, koska sen juoksevuus on parempi, joten seinämänpaksuudet voivat olla jopa 2,0 mm:n paksuisia. Pohjassa ja ( valinnaisesti ) sivuvarsissa on kiinnitysreiät, jotka mahdollistavat useimpien mallien turvallisemman kiinnityksen.

4. Z-kannattimet

Z-kannattimia käytetään, kun on tarkoitus tehdä offset-asennus 2 pinnan väliin. Kannatin on sivusuunnassa katsottuna Z-kirjaimen muotoinen, ja sen avulla toista pintaa voidaan siirtää tietyn määrän toisen pinnan eteen tai taakse. Näiden kiinnikkeiden käyttökohteita ovat aurinkopaneelien kiinnitys, kylttien kiinnitys, ilmanvaihtokanavien tuet ja modulaaristen kehysten säätö. Niillä on erikoisprofiili, joka edellyttää täydellistä muotin suunnittelua ja ulosheittomekanismeja niiden moninkertaisten mutkien vuoksi. Yleiset koot vaihtelevat 50 mm:n ja 200 mm:n välillä, ja niiden paksuus on 3-5 mm. Z-kannattimet, jotka valmistetaan painevaletun alumiinisen metallikannattimen tehtaalla, on usein pulverimaalattu tai anodisoitu ulkokäyttöön kestävyyden varmistamiseksi. Kun niitä valmistetaan mittakaavassa, ne sisältyvät usein tukkukaupan painevalukannattimien toimituspaketteihin.

5. Räätälöidyt toiminnalliset kiinnikkeet

Valetut kannattimet suunnitellaan räätälöidysti täyttämään tiettyjä mekaanisia, rakenteellisia tai esteettisiä tehtäviä teollisuudessa. Ne voivat olla monimutkaisia kiinnityskorvakkeita, joissa on sisäänrakennetut kierteet, jäähdytyslevyt, saranamekanismit tai elektroniikkakotelon ominaisuuksia sisältävät kiinnikkeet. Jos vaaditaan korkeaa suorituskykyä, kuten sähköajoneuvojen alustakokoonpanoissa, ilmailu- ja avaruusteollisuuden komponenteissa ja räätälöidyissä kiinnikkeissä, niitä voidaan kehittää MAGMASoftin kaltaisella simulointiohjelmistolla metallin virtaus- ja jäähdytysmallien määrittämiseksi. Erikoisalumiiniseoksia, kuten AlSi10Mg, voidaan käyttää lujuuden tai lämmönkestävyyden parantamiseksi. Nämä osat ovat monimutkaisempia työstää, ja niihin voi sisältyä kokoontaitettavia ytimiä, useita liukusäätimiä ja lämpötappeja. OEM-valmistajat, jotka työskentelevät painevaletun alumiinisen metallituen tehtaan kanssa, käyvät yleensä läpi suunnittelun validointi- ja prototyyppivaiheen, ennen kuin täysimittainen tukkumyynti painevaletun tuen toimittaminen alkaa.

Tulevat suuntaukset ja kehittyneet tekniikat

Muotovaluteollisuudessa on havaittavissa seuraavia suuntauksia:

- Tyhjiövalun tarkoituksena on vähentää huokoisuutta ja parantaa lujuutta.

- Simulointikoodi (esim. MAGMASoft) porttien ja jäähdytyksen optimoimiseksi.

- Kappaleiden käsittely ja purseenpoisto automaattiset robottisolut

- 100 osaa/min vikojen havaitseminen inline-näköjärjestelmissä

- Korkealuokkaisissa käyttökohteissa painevalettuja alumiinisia kulmakannattimia kehitetään parhaillaan thixomolding- ja semi-solid metal (SSM) -prosessoinnilla, jotta ne olisivat vahvempia ja vähemmän huokoisia.

Päätelmä

Alumiinisten painevalukannattimien tuotanto on teknisesti hyvin koordinoitu yhdistelmä materiaaleja, koneita, työkaluja ja prosessitekniikkaa. Kaikkien tekijöiden, kuten seoksen tyyppi ja ruiskutuspaine, muotin lämpötila ja jaksoaika, on oltava täydellisiä, jotta voidaan valmistaa jatkuvasti suorituskykyisiä kiinnikkeitä.

Nykypäivän teollisessa ympäristössä hankkiminen luotettavalta painevaletun alumiinin metallitehtaalta takaa laadun lisäksi myös skaalautuvuuden. Lisäksi globaalin kysynnän lisääntyessä yritykset luottavat yhä enemmän virtaviivaistettuun tukku painevalu sulkujen tarjonta ketjut, jotta tuotantotavoitteet saavutetaan tarkasti ja nopeasti. Nykyisessä suunnittelussa ei voida jättää huomiotta painevalettujen alumiinisten kulmakannattimien lujuutta, painonpudotusta ja geometrista muunneltavuutta. Kun innovaatiot jatkavat edistymistään materiaalitieteen ja automaation alalla, painevalu on jatkossakin tarkkojen komponenttien valmistuksen huipulla.

UKK

1. Mistä materiaaleista painevaletut kannattimet valmistetaan?

Valukappaleet valmistetaan yleensä alumiiniseoksista, A380 tai ADC12. Niillä on korkea lujuus-painosuhde, erinomainen korroosionkestävyys ja hyvä lämmönjohtavuus, minkä ansiosta nämä materiaalit soveltuvat hyvin rakenteelliseen ja mekaaniseen käyttöön.

2. Mikä on painevaletun alumiinin kulmakannakkeiden lujuus?

Näillä kiinnikkeillä on hämmästyttävä lujuus-painosuhde. Ne kestävät yli 100 kg:n staattisen painon ja dynaamiset voimat teollisuusympäristössä, kun ne on suunniteltu ja valmistettu hyvin. Tarkka lujuus riippuu seoksesta ja paksuudesta.

3. Kuinka kauan kestää keskimäärin painevaletun kiinnikkeen valmistaminen?

Yhden alumiinikannakkeen valmistuksen kokonaiskesto on 25-45 sekuntia. Nämä ovat ruiskutus, jäähdytys, ulosheitto ja muotin voitelu. Muotovalukoneet mahdollistavat tehokkaan, suuren volyymin tuotannon.

4. Voiko painevalettuja kiinnikkeitä käyttää ulkona?

Kyllä. Alumiiniset kannattimet ovat jo valmiiksi korroosionkestäviä, mutta ne voidaan pinnoittaa edelleen lisäsuojan tarjoamiseksi, kuten jauhemaalaus, anodisointi tai kromaattimuunnos. Nämä puhdistukset nopeuttavat niiden ulko- ja merikäyttöä.

5. Antaisiko tukkutoimittaja minulle mahdollisuuden tilata mittatilaustyönä valmistettuja kiinnikkeitä?

Ehdottomasti. Useimmat yritykset, jotka harjoittavat tukkumyyntiä painevalukannattimien alalla, tarjoavat myös räätälöityjä työkaluja ja suunnittelua. Heti kun muotti on tehty, räätälöityjä kiinnikkeitä voidaan valmistaa suuria määriä, tehokkaasti ja kohtuulliseen hintaan.

0 kommenttia