Zinc Die Casting Manufacturer in China: Zamak 3, Zamak 5 Die Casting Components

OEM Contract zinc die casting components manufacturing services with zamak 3, zamak 5…

Zinc Die Casting Services, Its Process, Applications, and Design Tips

Kun on kyse metalliosien valmistuksesta, sinkkivalu components are a high-demand option. It uses different alloys to make complex zinc metal parts. These parts have strong mechanical properties. In addition to their strength, these parts possess exceptional mechanical properties. That is why they are widely used in different applications. Here, we will discuss these applications in detail. Additionally, we will discuss its whole process, design tips, advantages, disadvantages, and alternatives in detail.

Mitä on sinkkivalu?

It is a metal alloy casting process that used to manufacture zinc alloy casting components. First, the zinc alloy melts down into a molten state. Next, high pressure forces the molten zinc alloy into a die cavity (metal die casting mold). Then the zinc attains the shape of a die. The zinc then cools down and is ejected from the die. Therefore, this technique is best suited for making large volumes of medium-zinc alloy die casting parts. People often use this process to produce highly accurate parts. Additionally, it can deal with different zinc alloys, i.e., Zamak (zamak 3, zamak 5), and ZA series.

What are the processes involved in zinc die-casing Process?

When you are looking for Zamak die casting components, the best option is looking for a die casting company who is professional in zinc die casting services. in that case to understand the zinc casting process is very important for you to slect the right supplier. Here is a detailed description of the steps involved in making zinc die casting components.

1. Suunnittelu Zamak Part and Tooling

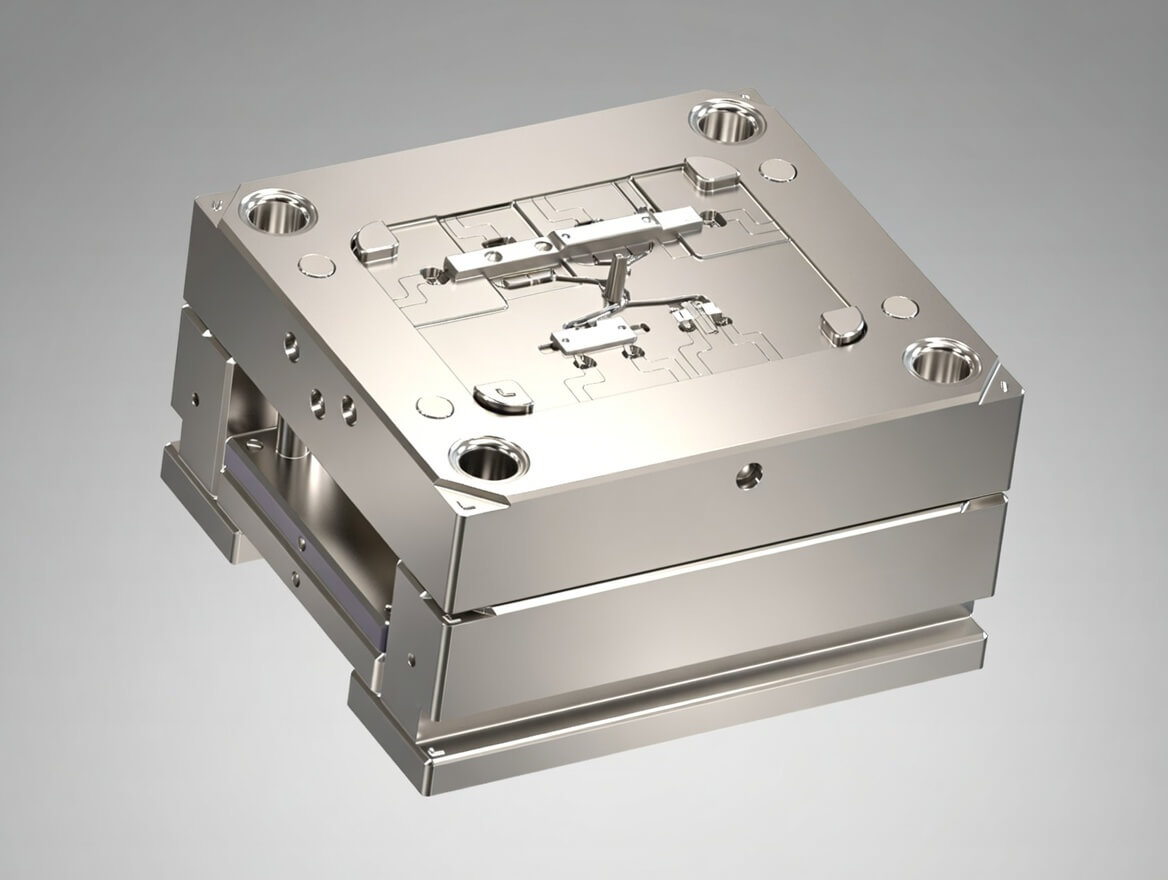

Sinkkivalu alkaa suunnitteluvaiheesta. Tähän vaiheeseen voi sisältyä sinkkiseoksesta valmistetun osan suunnittelu ja työkalujen suunnittelu. Insinöörit käyttävät osien ja työkalujen suunnitteluun älykkäitä ohjelmistoja eli CAD- tai CAM-ohjelmia. He lisäävät suunnitelmiin kaikki pienet yksityiskohdat sinkkiseososan tarkkuuden varmistamiseksi. He ottavat huolellisesti huomioon seuraavat osien suunnitteluun liittyvät näkökohdat:

- Luonnoskulma: For every zinc alloy die casting parts that must have draft angle, The normal draft angles is between 1-3 degrees. It helps remove the zinc alloy part from the die. some times for some speical zinc die casting parts, 0.5 degree can be applied, this is according to the part design.

- Seinämän paksuus: They maintain a uniform wall thickness. So, they can prevent defects and allow proper filling. for zinc die casting parts the min wall thickless is 0.8mm, but this is designing on the design geomitry, if you do now know about this, we suggest you find a professional zinc die casting partner designer, or you can contact us for help.

- Kyljykset ja fileet: Insinöörit sisällyttävät suunnitteluunsa kylkiluut ja fileet. Kylkiluut vahvistavat metalliseoskomponenttia. Suikaleet auttavat välttämään teräviä kulmia jännityksen ehkäisemiseksi.

Furthermore, in zinc die casting tooling design, the tooling designer engineers will design the completely 3D and 2D tooling drawing according to part design, and create the BOM list for all of components, for zinc die casting tool that requires high-quality steels like H13, 8407, and 1.2344. This die comprises two halves, i.e., the cover die (fixing half) and the ejector die (moving half). Therefore, we have properly designed the die to align with the CAD designs. It guarantees that the final part will be exactly match a die.

2. Melting and Injection to trial the tooling

Once die casting tooling manufacturing completely, then we start to trial the tool, this step includes the melting of the zinc material. This is usually done in a furnace. We make sure to adjust the temperature between 700°F and 800°F (370°C and 430°C). This range helps to keep the zinc metal in a molten state. After that, the molten zinc is allowed to be injected into the die-casting tooling by the machine. This hot chamber die casting machine comprises a punch, a die cavity, and a cooling chamber. After injecting the molten alloy into the mold, the punch applies high pressure, forcing it into the die cavity. Then the molten zinc takes on the shape of a die and achieves all of its dimensions.

3. Jäähdytys ja jähmettyminen

Once the injection process is finished, the molten zinc is cooled by the cooling system. The steel mold starts to cool down the molten zinc rapidly. But this cooling has certain limits. it is usually fastened up using the cooling channels. The coolant, or water, is allowed to pass through this channel. They help cool the zinc alloy. After cooling, the zinc starts to solidify. At this stage, it takes the mold dimensions. Besides this, fast cooling helps get fine-grained structures with high strength. Additionally, this cooling time depends on the part size and its complexity. Simpler designs cool down earlier.

4. Heittäminen ja trimmaus

The zinc die casting manufacturing process’s final step is the ejection and trimming of the zinc alloy part. After solidification, the die opens. Then the ejector pins start to push the part out of the mold. This mold is designed smartly. It can easily come out of the die cavity without causing any damage. Additionally, if there is excessive material, i.e., flash, it attaches around the edges of the zinc alloy part. It is important to remove it. The trimming process accomplishes this. This process can use different mechanical operations, such as cutting, grinding, or filing. All of these processes result in the production of fine parts.

5. Toissijaiset prosessit

Some parts are finalized after trimming. But a few of them need additional processes. They can get a better appearance and specific dimensions. For example, drilling holes, threading, machining, or refining surfaces. While some zinc die casting parts may need better appearance and additional properties like corrosion resistance and functioning, they can undergo the painting process. Moreover, some zinc alloy die casting components may need durable finishing. They can tolerate harsh environmental conditions; they may need plating or powder coating process.

Finally. if you are looking fir zinc die casting services, we suggest you contact a die casting manufacturer who can do one stop services for you, in that case you only need to talk with one supplier, we are a die casting company in China that offer zinc die casting services from part design, tool design, die casting tooling manufacturing, mass production, secondary machining, surface finish inspection, packing, assembly, and delivery. Ota yhteyttä to get a quote in 24 hours.

Yleisesti käytetyt sinkkiseokset painevalussa käytettävät sinkkiseokset

Seuraavassa on lueteltu erilaisia sinkkiseoksia. Niillä on erilaisia sovelluksia eri aloilla. Keskustellaan niiden ominaisuuksista, koostumuksesta ja sovelluksista yksityiskohtaisesti.

|

Zn-seos |

Koostumus |

Ominaisuudet |

Tyypilliset sovellukset |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03%, Mg 0,03%. |

Lujuuden, sitkeyden ja valettavuuden hyvä tasapaino. |

Autonosat, laitteistot, sähkökotelot |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1%. |

Suurempi lujuus ja kovuus, hyvä virumiskestävyys |

Hammaspyörät, vivut, pienet mekaaniset osat |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01%. |

Erinomainen sitkeys ja juoksevuus, korkea puhtaus. |

Elektroniset liittimet, tarkkuuskomponentit |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3%. |

Zamak-seosten korkein lujuus ja kovuus. |

Raskaat mekaaniset osat, työkalut |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1%. |

Korkea lujuus ja kovuus, hyvät laakerointiominaisuudet |

Laakerit, holkit, pienet koneenosat |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1%. |

Korkea lujuus, kovuus, hyvä valettavuus |

Rakenteelliset osat, korkean kuormituksen komponentit |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2%. |

Korkein lujuus ja kovuus, pienempi tiheys |

Raskaat sovellukset, suuret koneiden osat |

Sinkkivalun perustavanlaatuisia suunnitteluvinkkejä

Here are some important tips, you can use to make zinc die casting components more effective and efficient. When you need zinc die casting services, below tips may still help you with your Zamak die casting project, becauase your supplier will not understand the purpose of your zinc casting components, of course if you want your supplier to do the design for you, then they should handle those factors.

|

Suunnittelun näkökulma |

Perusvihjeitä |

Yksinkertaistetut piirustukset |

|

Luonnoskulmat |

Sisällytä vetokulmat (tyypillisesti 1-3 astetta). |

|

|

Seinämän paksuus |

Säilytä tasainen seinämän paksuus (0,040-0,120 tuumaa sinkille). |

|

|

Kylkiluut |

Lisää kylkilistoja alueiden vahvistamiseksi lisäämättä kokonaispaksuutta. |

|

|

Fileet |

Käytä terävien kulmien (säde vähintään 0,020 tuumaa) sijasta viiloja. |

|

|

Alitukset |

Minimoi alileikkaukset tai käytä tarvittaessa liukusydämiä. |

|

|

Pomot |

Suunnittele sopivan korkuiset ja halkaisijaltaan sopivat pylväät (suhde 1:1 - 3:1). |

|

|

Reiät ja urat |

Suunnitellaan yhdenmukaisen kokoisiksi ja tasaisin välein (halkaisija vähintään 0,040 tuumaa). |

|

|

Teksturointi |

Lisää tekstuureja tasaisille pinnoille esteettisyyden parantamiseksi. |

|

|

Toleranssit |

Käytä realistisia toleransseja (±0,002 ±0,005 tuumaa). |

|

|

Erotusviiva |

Aseta jakolinja strategisesti. |

Sinkkivalun sovellukset

Kuten muitakin prosesseja, myös sinkkivalua käytetään laajalti eri teollisuudenaloilla. Keskustellaan sen sovelluksista yksityiskohtaisesti.

1. Autoteollisuus

Zinc die-casting has many applications in the automotive sector. It is used to make precise and durable automotive zinc die casting parts. They may include carburetors. These carburetors need high-dimensional accuracy and surface finishing. Zinc die casting is the best option for this type of automotive parts. Besides this, some automotive brake parts need high strength and reliability. So, in this case, zinc die casts are good options. Moreover, zinc die casting has many applications to make parts that can manage stress and wear.

2. Elektroniikkateollisuus

Sinkkivalua on sovellettu elektroniikkateollisuudessa. Sen avulla voidaan valmistaa monimutkaisia ja yksityiskohtaisia osia. Näillä osilla on erinomaiset sähkönjohtavuus- ja suojausominaisuudet. Tämän lisäksi sinkkivalukappaleet ovat kevyempiä. Näin ollen ne ovat lujempia ja kestävämpiä. Lisäksi sähköliittimet vaativat tarkkuutta ja johdonmukaisia muotoja. Tähän sinkkivalukappaleet sopivat erittäin hyvin. Se auttaa myös haihduttamaan lämpöä elektroniikkakomponenteista. Kaiken kaikkiaan se lisää komponentin suorituskykyä ja pitkäikäisyyttä.

3. Kulutustavarat

Tällä alalla sinkkivalu on suhteellisen kustannustehokas ratkaisu. Sillä voidaan lisätä toiminnallisiin osiin esteettisyyttä. Lisäksi se on melko kestävä ja helppokäyttöinen. Niinpä sitä käytetään laajalti räätälöityjen muotojen ja mittojen irtotavaramäärien valmistukseen. Sitä käytetään erilaisten tuotteiden valmistukseen. Niihin kuuluvat yleensä matkalaukut, ovet ja laitteet. Se johtuu niiden lujuudesta ja esteettisestä viimeistelystä.

4. Teollisuuslaitteet

Muiden alojen lisäksi sinkkivalulla on monia sovelluksia teollisuudessa. Sitä käytetään erilaisten komponenttien valmistukseen. Nämä vaativat yleensä suurta tarkkuutta ja lujuutta. Lisäksi ne kestävät hyvin vaikeita ympäristöolosuhteita. Paras esimerkki ovat pumppujen osat. Sinkkivalujen avulla voidaan valmistaa näitä osia. Ne ovat yleensä koteloita ja juoksupyöriä. Lisäksi tätä prosessia käytetään laajalti myös venttiilien, koneiden ja laitteiden valmistukseen.

Mitkä ovat sinkkivalun edut?

Kuten muutkin menetelmät, myös sinkkivalu tarjoaa erilaisia etuja. Keskustellaan niistä yksityiskohtaisesti.

1. Tarkkuus

Tämä tekniikka antaa suuren ulottuvuuden tarkkuuden. Sillä voidaan tuottaa monimutkaisia yksityiskohtia. Tämän lisäksi sinkkivalu soveltuu erinomaisesti sellaisten osien valmistukseen, joissa tarvitaan tiukkoja toleransseja. Sen tarkkuus itsessään todistaa, että lopputuote täyttää varmasti suunnittelun vaatimukset. Se auttaa vähentämään laajoja jälkivaluprosesseja ja koneistusta. Tämän lisäksi se myös minimoi viimeistelyn tarpeen.

2. Lujuus ja kestävyys

Sinkkivalu mahdollistaa eri seosten käytön. Nämä seokset tarvitsevat erinomaiset mekaaniset ominaisuudet. Niihin voi kuulua hyvä iskunkestävyys ja vetolujuus. Tämän lisäksi se tekee sinkkivalukappaleista vahvoja ja kestäviä. Osasta tulee siten entistä paremmin kykenevä kestämään merkittävää mekaanista rasitusta ja kulumista. Siksi sinkkivalua käytetään laajalti sovelluksissa, kuten autoteollisuudessa ja teollisuuslaitteissa.

3. Pinnan viimeistely

Sinkkivalun avulla voidaan valmistaa sileäpintaisia osia. Näin ollen pinnoitus ja viimeistely on todella helppoa. Tämän lisäksi sillä on luontainen pinnanlaatu. Se mahdollistaa siis erilaiset jälkivaluprosessit. Niitä voivat olla maalaus, jauhemaalaus ja galvanointi. Sinkkivalukappaleet takaavat siis esteettisyyden ja korroosionkestävyyden. Tämän lisäksi se tuottaa myös erittäin tarkkoja lopputuotteita.

4. Tehokkuus

Sinkkivalu on tehokas ja luotettava tapa valmistaa metalliosia. Sen tuotantonopeus on korkea, ja koneistusta tarvitaan vain vähän. Lisäksi sillä voidaan valmistaa suuria määriä. Ne soveltuvat siis suurten tuotantosarjojen valmistamiseen. Näin ne vähentävät valmistusaikaa ja kustannuksia.

5. Kustannustehokas

Tämä tekniikka on erittäin taloudellinen verrattuna muihin painevalumenetelmiin. Se antaa itsestään sileän pinnan. Jälkikäsittelyjä ei siis tarvita. Sinkkivalun alkukustannukset ovat kuitenkin melko korkeat, eli työkalujen suunnittelukustannukset. Mutta kun kyseessä on massatuotanto, kustannukset laskevat ja antavat tasaisia tuloksia.

Mitkä ovat sinkkivalun haitat?

Sinkkivalulla on etujen tavoin myös joitakin haittoja. Keskustellaanpa niistä tässä.

1. Kokorajoitukset

Sinkkivalu sopii pieniin tai keskisuuriin tuotantoihin. Jos yrität valmistaa suurikokoisia osia, tässä prosessissa on rajoituksia. Se johtuu yleensä painevalukoneiden ja muottien koosta. Voit siis löytää muita vaihtoehtoja suurten osien valmistamiseen.

2. Korkeat alkukustannukset

Kuten aiemmin on todettu, sinkkivalumenetelmä vaatii erityisiä malleja ja työkaluja. On siis selvää, että sen kustannukset ovat korkeammat kuin muiden tekniikoiden. Tämä tekee siitä vähemmän käyttökelpoisen pientuotannossa. Sitä voidaan kuitenkin käyttää suurten tuotantomäärien tuottamiseen johdonmukaisin mallein.

3. Lämmönjohtavuus

Sinkkiseokset ovat parempia lämmönjohtimia kuin muut metallit. Lämpöä on siis vaikea käsitellä prosessin aikana. Muotti on siis suunniteltava huolellisesti. Tämän lisäksi sinun on myös lisättävä asianmukaisia jäähdytysstrategioita vikojen välttämiseksi.

Mitä vaihtoehtoja sinkkivalulle on tarjolla?

Vertailemalla sinkkivalun etuja ja haittoja voimme kokeilla eri vaihtoehtoja haluttujen osien valmistamiseksi. Niiden selitys on siis alla olevassa taulukossa.

|

Vaihtoehtoinen |

Materiaali |

Edut |

Haitat |

Sovellukset |

|

Alumiiniseokset |

Kevyt, korroosionkestävä |

Korkeampi sulamispiste |

Autojen osat, ilmailu- ja avaruusteollisuuden komponentit |

|

|

Magnesiumseokset |

Erittäin kevyt, hyvä lujuus-painosuhde |

Kalliimpi materiaali |

Viihde-elektroniikka, autoteollisuuden komponentit |

|

|

Muovin ruiskuvaluprosessi |

Kestomuovit |

Kevyt, monipuolinen |

Pienempi lujuus ja kestävyys |

Kulutustavarat, lääkinnälliset laitteet |

|

Hiekkavalu |

Erilaiset metallit |

Hyvä suurille osille, alhaisemmat työkalukustannukset |

Karkea pintakäsittely, alhaisempi tarkkuus |

Moottorilohkot, suurten koneiden osat |

|

Sijoitusvalu |

Erilaiset metallit |

Korkea tarkkuus, erinomainen pintakäsittely |

Korkeat kustannukset, pidempi tuotantoaika |

Turbiinien lavat, lääketieteelliset implantit |

|

Jauhemetallurgia |

Metallit ja metalliseokset |

Korkea tarkkuus, minimaalinen hävikki |

Pienemmät osat, korkeat työkalukustannukset |

Hammaspyörät, laakerit, rakenneosat |

|

Leimaaminen |

Metallit |

Nopea tuotanto, alhaiset kustannukset |

Litteät tai yksinkertaiset muodot, korkeat alkuvaiheen työkalukustannukset |

Autoteollisuuden paneelit, elektroniikkakomponentit |

|

Taonta |

Metallit |

Korkea lujuus, erinomainen kestävyys |

Yksinkertaisemmat muodot, suurempi materiaalihukka |

Autoteollisuuden, ilmailu- ja avaruusteollisuuden komponentit |

Päätelmä

Yhteenvetona voidaan todeta, että sinkkivalu on älykäs tekniikka metalliosien valmistukseen. Sillä on monia sovelluksia monilla teollisuudenaloilla. Tässä menetelmässä sinkkimetalli muuttuu sulaksi ja ruiskutetaan uuniin. Sen jälkeen siihen kohdistuu korkea paine ja se työnnetään muotin onteloon. Sitten se alkaa saada muotin muotoa ja sen annetaan jäähtyä. Jähmettymisen jälkeen sinkkikappale työntyy ulos muotin ontelosta ja tarkistetaan, tarvitseeko se viimeistelyä tai pintakäsittelyä. Tämä on siis varsin yksinkertainen vaihe. Tätä käytetään merkittävästi pienten osien valmistukseen ja suurten tuotantojen palvelemiseen. Sitä käytetään siis laajalti monilla teollisuudenaloilla.

Usein kysytyt kysymykset

Q1. Miten voit verrata sinkkivalua alumiinin painevaluun?

No, molemmat sinkkivalu ja alumiinin painevalukomponentit alkavat metallin sulattamisella, minkä jälkeen se saa muotin muodon. Sinkkivalussa on kuitenkin tarkkuutta ja pintakäsittelyä. Toisaalta alumiiniset painevalukappaleet ovat käyttökelpoisia kevyempiin osiin, joilla on hyvä korroosionkestävyys.

Q2. Voitteko kierrättää painevaletut sinkkiosat?

Ehdottomasti Kyllä, sinkkivaletut osat ovat lämpöjohtavia. Ne voivat siis helposti sulaa tietyissä lämpötiloissa. Ne ovat siis täysin kierrätettäviä ja erittäin hyviä ympäristölle.

Q3. Mitä jälkikäsittelytekniikoita käytetään yleensä sinkkivalettujen osien valmistuksessa?

Niitä on useita. Yleisimpiä jälkikäsittelytekniikoita ovat koneistus, pinnoitus, maalaus ja jauhemaalaus.

Tuotteet Galleria

LED-lampun jäähdytyselementtien komponentit, merenkulun komponentit, arkkitehtoniset laitteistokomponentit, autokomponentit, konetekniikan komponentit, autojen osat, LED-valaistuksen kotelo ja osat, ikkuna- ja ovilaitteistot, urheiluvälinekomponentit, autoteollisuuden komponentit, sähkötyökalujen osat.

Tietoa meistä

Vuonna 1999 perustettu GC Precision Mold Co. ltd (Was Alumiinin painevalu valmistaja (Kiina) Limited ), on nyt tulossa yksi johtavista maailmanlaajuisista laadukkaiden ja korkealaatuisten painevalun osat aja värimetallituotteiden työstö.

Tuotantolinjamme sisältää muun muassa alumiinin painevalun, sinkkivalun, pronssin hiekkavalu, alumiinin painovoimavalu, Tuotteemme tunnustettiin ja sertifioitiin ISO 14001 ja IATF 16949, olemme aina valmiita olemaan luotettava painevalun toimittaja ja kumppani Kiinassa.

Etusivu Ratkaisu Tuki Linkit Työurat Blogi Sivukartta

Tekijänoikeus © 2011-2014 GC Precision Mold kaikki oikeudet pidätetään