Qu'est-ce qu'un moulage sous pression d'aluminium 6061 ?

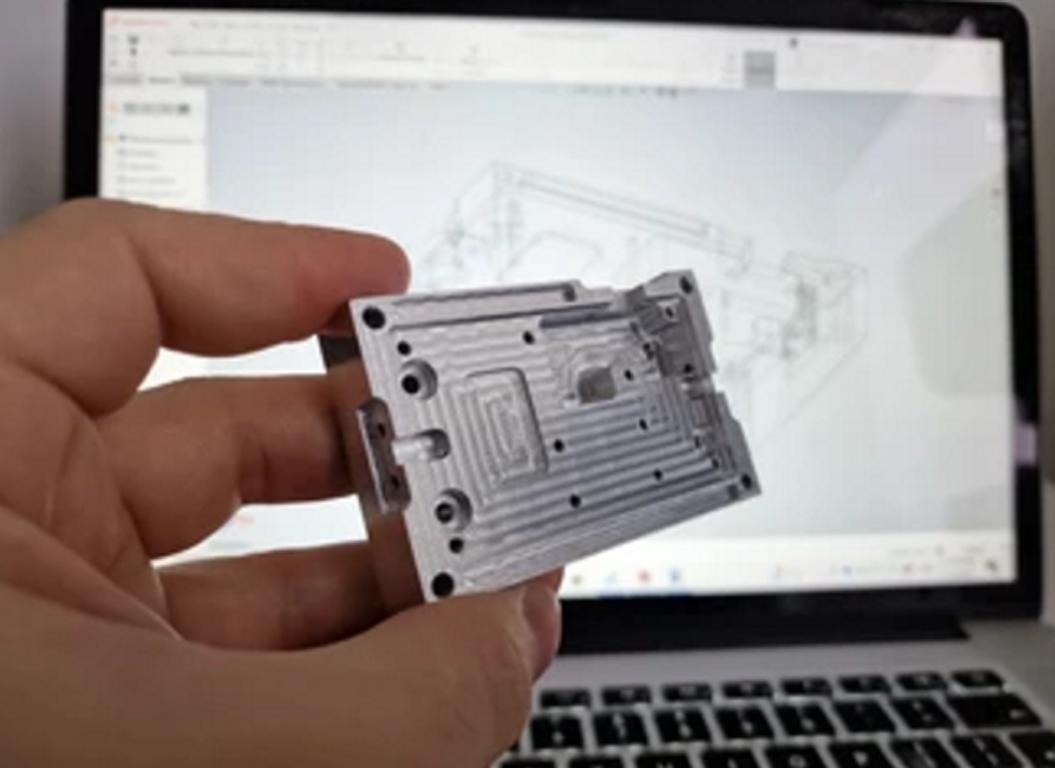

Les fabricants utilisent le Moulage sous pression de l'aluminium 6061 pour créer des pièces de forme complexe. Cet alliage, avec ses qualités mécaniques exceptionnelles, sa bonne usinabilité et sa soudabilité, est un alliage d'aluminium polyvalent qui est fréquemment utilisé dans un large éventail d'applications. Le moulage sous pression consiste à appliquer une pression à l'alliage d'aluminium 6061 en fusion et à le presser dans une matrice ou un moule en acier réutilisable. Une fois la matrice ou le moule refroidi, nous éjectons la pièce moulée.

Le produit final est un composant très résistant, d'une grande précision dimensionnelle et dont la qualité de surface ne nécessite que très peu de processus d'usinage ou de finition. La méthode de moulage sous pression de l'aluminium 6061 est largement utilisée dans diverses industries, notamment l'industrie automobile, l'industrie aérospatiale, l'industrie électronique et l'industrie des biens de consommation, qui reconnaissent toutes la nécessité de la légèreté, de la résistance à la corrosion et de la solidité.

Peut-on mouler sous pression de l'aluminium 6061 ?

En général, le moulage sous pression n'utilise pas l'aluminium 6061 à l'état corroyé, car il s'agit avant tout d'un alliage d'extrusion. En revanche, il est possible de couler l'aluminium 6061 en utilisant certaines techniques de moulage sous pression. Il est important de garder à l'esprit que la méthode de moulage de l'aluminium 6061 peut poser des difficultés et ne pas produire la même qualité que la technique d'extrusion standard. C'est pourquoi nous recommandons le procédé de moulage sous pression pour le moulage sous pression de l'aluminium 6061. Nous pouvons vous aider à déterminer le coût des alliages d'aluminium 6061 utilisant ce procédé.

L'alliage 6061 se distingue notamment par sa grande solidité, son excellente soudabilité et sa bonne résistance à la corrosion. Le moulage peut ne pas atteindre le même niveau de qualités mécaniques que l'extrusion, ce qui peut entraîner la perte de certaines caractéristiques.

Si le moulage est une exigence cruciale pour votre application, nous vous recommandons de consulter le fabricant ou un ingénieur en matériaux pour déterminer si le moulage sous pression de l'aluminium 6061 répondra à vos besoins spécifiques. D'autres alliages d'aluminium, spécialement conçus pour le moulage, peuvent également être mieux adaptés à votre application. Lors du choix de l'alliage d'aluminium et du processus de production appropriés, il est impératif de toujours prendre en considération l'usage prévu du produit final ainsi que les attributs nécessaires.

Pourquoi avez-vous besoin d'un moulage sous pression de l'aluminium 6061 ?

Comme nous le savons tous, le moulage sous pression n'est pas typiquement associé à l'aluminium 6061. Nous qualifions généralement l'aluminium 6061 d'"alliage corroyé" parce qu'il est extrudé ou forgé au lieu d'être moulé sous pression. Malgré cela, il se peut que vous souhaitiez utiliser le moulage sous pression de l'aluminium 6061 pour économiser de l'argent. Voici quelques raisons pour lesquelles vous pourriez choisir des pièces en aluminium 6061 moulées sous pression :

- Solidité et durabilité : la solidité et la durabilité de l'aluminium 6061 en font un matériau adapté aux applications où la stabilité de la structure est cruciale. Il est robuste lorsqu'on le démonte et ne se casse pas ou ne s'use pas facilement.

- Léger : Comparé à de nombreux autres métaux, l'aluminium est très léger. Il est donc utile dans les situations où il est nécessaire de réduire le poids sans sacrifier la résistance.

- Résistance à la rouille : l'aluminium 6061 est très résistant à la rouille, en particulier dans les endroits où l'eau et d'autres éléments posent problème. Il est donc parfait pour une utilisation à l'extérieur ou sur l'eau.

- Usinabilité : Cet alliage est facile à usiner, ce qui est avantageux pour les méthodes de moulage sous pression qui nécessitent des pièces aux formes complexes et aux tolérances serrées.

- Soudabilité : l'aluminium 6061 est facile à souder, ce qui facilite l'assemblage des pièces et leur remplacement si nécessaire.

- Traitement thermique : En chauffant le métal 6061, vous pouvez le renforcer et l'utiliser dans davantage de situations.

- Finition de surface spéciale : Si vous avez besoin de pièces moulées 6061 avec une finition de surface anodisée, les pièces moulées sous pression 60601 sont un excellent choix. Vous pouvez également utiliser 6063 moulage sous pression pour remplacer les pièces moulées sous pression de l'ADC 12, car les matériaux 6061 et 60603 sont les meilleurs pour les finitions de surface par anodisation.

Par exemple, de nombreuses industries utilisent le moulage sous pression de l'aluminium 6061 pour créer des pièces pour les voitures, les équipements aérospatiaux, les équipements marins, les boîtiers électroniques et une variété de biens de consommation. De nombreuses industries choisissent l'aluminium 6061 pour les travaux de moulage sous pression en raison de sa solidité, de sa légèreté, de sa résistance à la rouille et de sa facilité d'usinage.

Avant de choisir l'aluminium 6061 pour le moulage sous pression, il est essentiel de confirmer sa compatibilité avec le processus de moulage sous pression et de prendre en compte les exigences spécifiques de votre application. Consultez toujours des experts en matériaux ou des fabricants pour obtenir les informations les plus précises et les plus récentes en fonction des avancées technologiques et du développement des alliages.

Différence de coût entre le moulage sous pression de 6061 et le forgeage à chaud de 6061

Pour déterminer la différence de coût entre le moulage sous pression et le forgeage à chaud de pièces en acier 6061, il faut tenir compte de plusieurs facteurs, et les coûts réels peuvent varier en fonction des exigences spécifiques du projet, des volumes de production et des conditions du marché. Voici les principaux facteurs qui influencent la différence de coût :

Moulage sous pression (6061) :

- Coûts d'outillage : Le moulage sous pression nécessite la création de moules ou de matrices, qui peuvent être relativement coûteux. Toutefois, la fabrication en grande série permet généralement d'amortir ces coûts sur de grandes séries de production, ce qui rend le moulage sous pression rentable.

- Taux de production : Le moulage sous pression est connu pour ses taux de production élevés, ce qui permet d'accélérer les cycles de fabrication et de réduire les coûts de main-d'œuvre par unité pour les grandes quantités.

- Coûts des matériaux : Le coût des matériaux pour l'aluminium 6061 est un facteur important, mais il est généralement constant quel que soit le processus de fabrication.

- Coûts de main-d'œuvre : Le moulage sous pression hautement automatisé peut réduire les coûts de main-d'œuvre par unité. Toutefois, la configuration initiale et la maintenance des machines de moulage sous pression peuvent nécessiter une main-d'œuvre qualifiée.

Forgeage à chaud (6061) :

- Coûts d'outillage : Bien que le forgeage implique également un outillage (matrices et presses), les coûts d'outillage pour le forgeage à chaud sont souvent inférieurs à ceux des moules de coulée sous pression. Toutefois, les outils de forgeage peuvent avoir une durée de vie plus courte.

- Taux de production : Le forgeage est généralement plus lent que le moulage sous pression et les coûts de main-d'œuvre par unité peuvent être plus élevés. Les applications choisissent souvent le forgeage lorsque les propriétés mécaniques spécifiques des pièces forgées sont cruciales.

- Coûts des matériaux : Comme pour le moulage sous pression, le coût des matériaux pour l'aluminium 6061 est un facteur constant.

- Coûts de main-d'œuvre : Les procédés de forgeage peuvent nécessiter davantage de travail manuel, en particulier pour la préparation et la manipulation des matériaux. Une main-d'œuvre qualifiée peut être nécessaire pour surveiller et ajuster le processus de forgeage.

Considérations :

- Volume de production : Pour les gros volumes de production, le moulage sous pression peut être plus rentable en raison de son efficacité et de ses taux de production plus rapides. Pour les volumes plus faibles, le forgeage à chaud peut présenter des avantages en termes de coûts.

- Complexité des pièces : Le moulage sous pression est mieux adapté aux formes complexes et aux détails compliqués. Si la conception de la pièce est moins complexe, le forgeage à chaud peut constituer une solution rentable.

- Propriétés mécaniques : Si des propriétés mécaniques supérieures sont requises, le forgeage à chaud peut valoir le coût supplémentaire, car le processus de forgeage aligne la structure du grain, ce qui améliore la résistance.

Pour certaines applications où des propriétés mécaniques spécifiques sont cruciales et où les volumes de production sont modérés, le forgeage à chaud peut être plus rentable que le moulage sous pression, malgré l'efficacité du moulage sous pression dans la production de grands volumes. Il est essentiel de procéder à une analyse approfondie des coûts en fonction des exigences spécifiques du projet afin de déterminer la méthode de fabrication la plus économique. Nous recommandons de consulter des experts en fabrication et d'obtenir des devis de fournisseurs pour garantir des estimations de coûts précises.

Le processus de moulage sous pression de l'aluminium 6061

Le procédé de moulage sous pression de l'aluminium 6061 s'avère très avantageux dans l'industrie du moulage sous pression, en particulier pour les pièces automobiles. La pièce moulée sous pression en aluminium pur excelle dans le traitement de surface par anodisation car elle diffère des pièces moulées sous pression en alliage d'aluminium comme l'ADC12, qui ne peuvent pas subir d'anodisation. Cependant, les pièces moulées sous pression en aluminium pur comme l'aluminium 6061 conviennent à ce traitement de surface.

Le processus standard de moulage sous pression de l'aluminium 6061 pur consiste à fondre l'aluminium 6061 en un liquide à une température comprise entre 585 et 730 degrés Celsius. Ensuite, l'aluminium pur liquide est injecté dans un tonneau à l'aide d'un injecteur à haute pression, puis le matériau est injecté dans le moule de coulée sous pression en aluminium.

Ce moule de coulée sous pression est en acier, la taille de la porte est supérieure à 3 mm et la température du moule est comprise entre 180 °C et 240 °C. Après l'injection du matériau dans le moule de coulée sous pression en aluminium pur, la température du moule est abaissée. Ensuite, le moule est ouvert et la pièce moulée en aluminium froide est éjectée du moule. L'ensemble de ce processus est appelé processus de moulage sous pression.

Pour les pièces moulées sous pression en aluminium pur, l'angle de dépouille du moule doit être nettement plus élevé que pour les pièces moulées sous pression en alliage d'aluminium. Cela permet d'augmenter le débit de l'aluminium pur et de faciliter le remplissage de la cavité du moule. Les exemples de pièces moulées sous pression en aluminium pur comprennent l'aluminium 2024, l'aluminium 2A12, l'aluminium 1060 et l'aluminium 1070.

Les pièces moulées en aluminium pur sont très difficiles à produire, mais il est encore possible de le faire. Aujourd'hui, les dissipateurs thermiques sont fabriqués en aluminium pur, comme nous le savons tous, l'aluminium pur est facile à coller dans la cavité du moule, voici quelques suggestions qui vous aideront à mieux comprendre ce processus.

- Choisissez l'agent de démoulage le mieux adapté au moulage sous pression de l'aluminium pur.

- Maintenez une température constante dans le four à fusion, en veillant à ce qu'elle reste supérieure à 720 degrés. Utilisez une tige de mesure de la température qui soit précise avec le matériau carbonisé et résistante à l'érosion par l'aluminium liquide.

- Le creuset du four de fusion doit être en graphite, ce qui rend difficile la production d'une grande différence de température entre les parties supérieure et inférieure.

- Maintenir la température du moule de coulée sous pression à moins de 220 degrés

- Le temps d'éjection après l'ouverture du moule ne doit pas dépasser 0,3 seconde ; le temps de refroidissement après l'injection ne doit pas être trop long.

- La taille de la porte du moule est nettement plus grande que celle des alliages d'aluminium, tels que l'ADC 12.

- La trajectoire du flux et l'orifice d'alimentation sont aussi fluides que possible lors de la prise de vue.

- Pulvériser autant que possible avec un spray automatique ; sinon, la température de la cavité du moule n'est pas facile à maintenir (il y aura une grande différence de température).

GC Precision Mould Co., Ltd. (avant qu'il ne soit moulage sous pression d'aluminium (Chine) Co, Ltd) est l'un des dix principaux fournisseurs de moules en Chine, qui propose des services de moulage par gravité, de forgeage à chaud, moule en plastique/moulage, moulage sous pression du zincLes pièces moulées sous pression comprennent le moulage sous pression du magnésium, le moulage par compression et le moulage sous pression de l'aluminium pur (6061, 1070, 2A12, 2024, etc.). Les pièces moulées sous pression que nous fabriquons comprennent les pièces de compresseur de climatiseur automobile (processus de moulage par compression), Dissipateur thermique en aluminium sur mesureBoîtier en aluminium (processus d'anodisation), châssis de moteur, pièces automobiles moulées sous pression,

0 commentaires