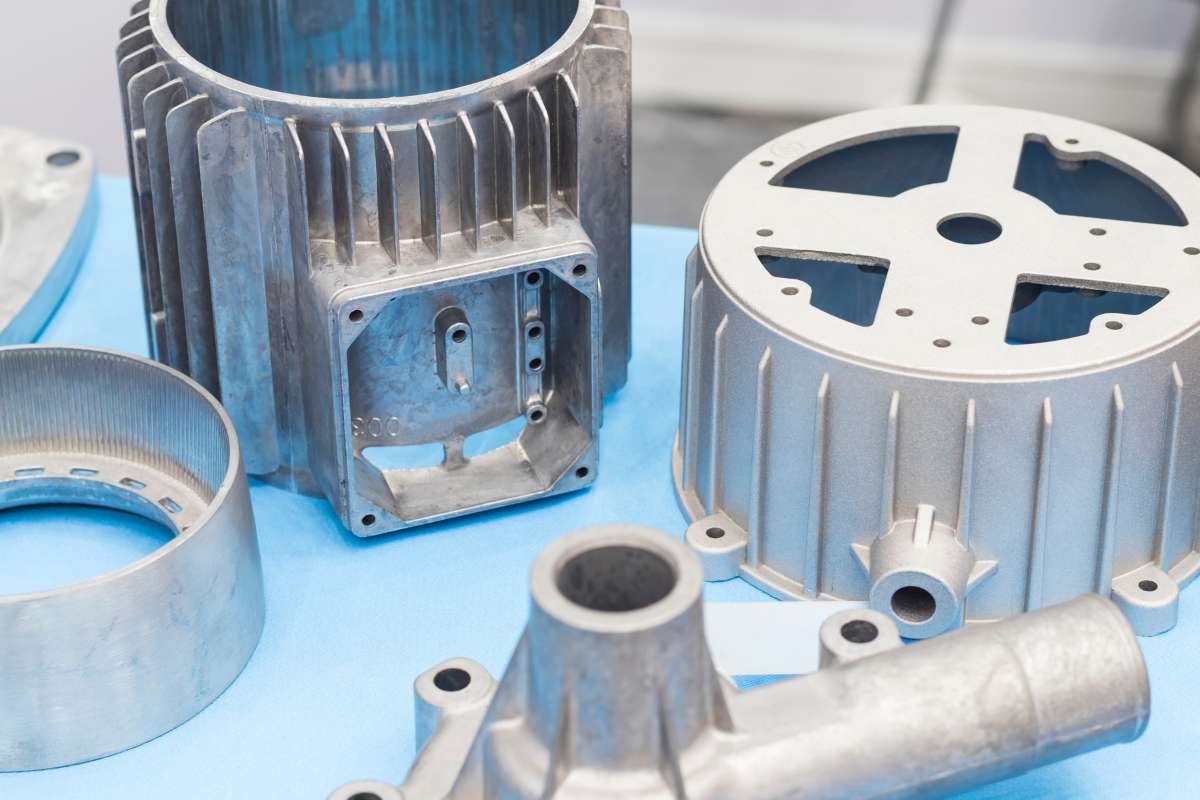

Comment obtenir un moulage sous pression en aluminium parfait et personnalisé ?

Ce blog vous aide à perfectionner moulage sous pression sur mesure. Découvrez comment les appels d'offres permettent de trouver des prix. Voir comment la CAO aide à concevoir les pièces. Comprendre les machines à commande numérique pour des coupes précises. En savoir plus sur les moules et les spécifications des métaux.

Obtenez des détails sur l'A380, l'AZ91 et d'autres alliages. Chaque étape permet d'obtenir des pièces de qualité. Ce blog vous présente toutes les étapes. Fabriquons ensemble des pièces parfaites !

Qu'est-ce que le moulage sous pression sur mesure ?

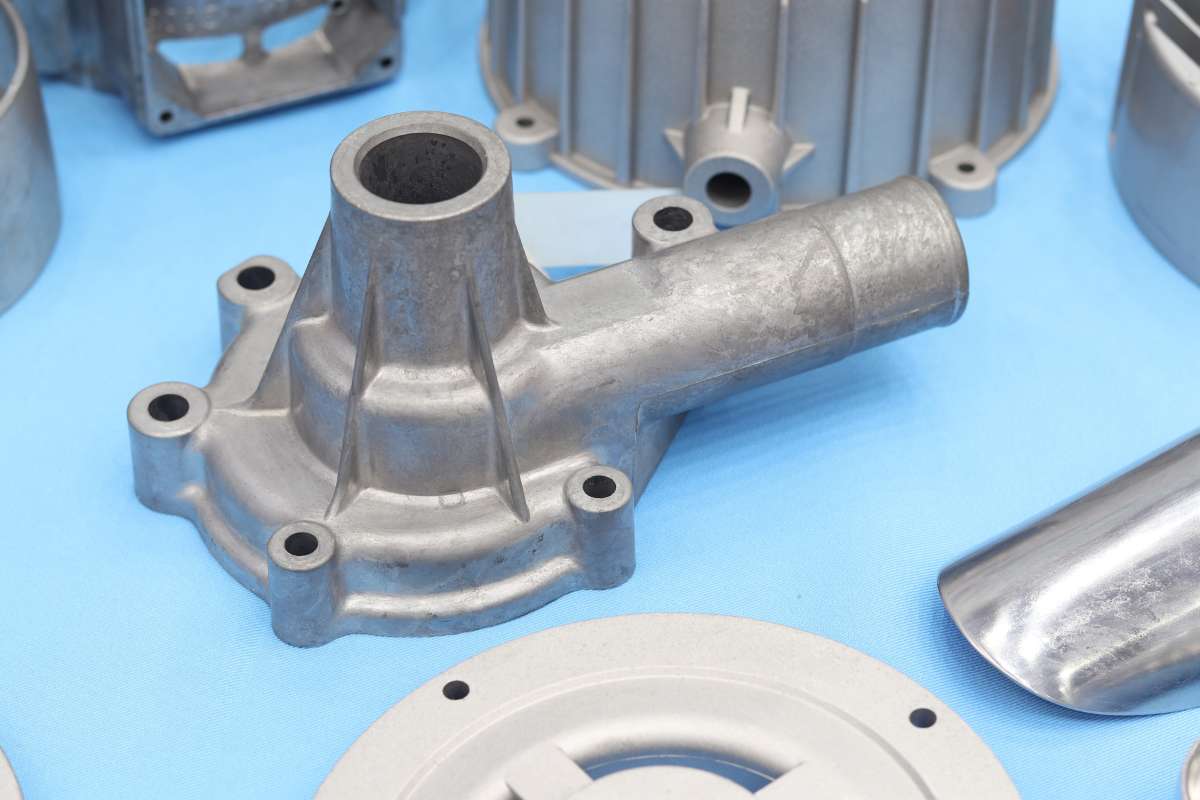

Moulage sous pression sur mesure rend les pièces métalliques spéciales. Le moule façonne le métal avec une grande précision. Il utilise des alliages métalliques tels que l'A380 et l'A360. Moulage sous pression peuvent avoir une force de serrage de 400 à 450 tonnes.

Le métal en fusion remplit rapidement le moule. Le moule refroidit et le métal durcit. Des broches d'éjection poussent ensuite la pièce finie. Les pièces ont des surfaces lisses et des dimensions précises. Ce procédé permet de fabriquer des pièces automobiles et des gadgets. Le moulage sous pression sur mesure améliore la qualité de la production.

Comment concevoir des pièces moulées sous pression sur mesure ?

Tolérances

Custom Die Casting s'assure que les pièces s'ajustent correctement. Utilisez un pied à coulisse pour mesurer. La mesure doit être exacte, de l'ordre de 0,01 mm. Ensuite, les machines à commande numérique découpent les pièces avec une grande précision. La forme du moule doit être soigneusement vérifiée.

Toute erreur peut modifier la pièce. Les outils de contrôle de la qualité testent chaque pièce. Ils détectent de minuscules erreurs. Les ingénieurs ajustent les spécifications pour résoudre les problèmes. Les micromètres permettent de déceler de minuscules écarts.

De bonnes tolérances permettent aux pièces de bien fonctionner. Désormais, toutes les pièces s'emboîtent comme un puzzle. Un travail minutieux garantit la réussite de la fabrication des pièces.

Géométrie complexe

Les formes peuvent être délicates. Les ingénieurs conçoivent les moules à l'aide de logiciels de CAO. Les courbes et les angles doivent être soignés. Chaque ligne doit correspondre. Les fraiseuses à commande numérique découpent ces formes. Les machines utilisent le code G pour les commandes. Ensuite, il faut vérifier tous les angles. Ils doivent être parfaits.

Les imprimantes 3D fabriquent des pièces d'essai. La précision est importante. Les ingénieurs utilisent des simulations pour voir si les pièces s'adaptent. Si ce n'est pas le cas, ils modifient la conception. Une bonne géométrie signifie que les pièces fonctionnent bien. La réalisation de formes complexes requiert des compétences et du soin.

Finition de la surface

Les pièces doivent être lisses. Polir les moule de coulée sous pression en aluminium sur mesure. Les meules de polissage le font briller. Ensuite, vérifiez s'il y a de petites bosses. Le papier de verre permet de lisser les aspérités. Appliquez ensuite un revêtement. Cela facilite le démoulage. Vérifiez qu'il n'y a pas de rayures. Corrigez les éventuels défauts.

La finition doit être uniforme. Qu'elle soit brillante ou mate, elle doit être correcte. Enfin, vérifiez sous la lumière. La surface doit être parfaite. Les pièces lisses sont essentielles pour obtenir de bons produits. De belles finitions améliorent tout.

Angles d'ébauche

Les angles de dépouille facilitent la sortie des pièces. Définissez l'angle dans la CAO. Le moule a besoin de ces angles. Ensuite, les machines à commande numérique les découpent. Les angles doivent être parfaits. Vérifiez à l'aide d'un rapporteur. Si l'angle n'est pas correct, corrigez-le.

Les angles de dépouille empêchent les pièces de coller. Ils facilitent le démoulage. Les ingénieurs testent le moule. De bons angles facilitent le démoulage. Corrigez les problèmes dès le début. Cela facilite le processus. Les angles de dépouille sont importants pour une bonne coulée.

Goupilles d'éjection

Les goupilles d'éjection poussent les pièces vers l'extérieur. Les placer dans le moule de coulée sous pression. Ils doivent être solides. Ensuite, il faut vérifier le placement. Elles ne doivent pas laisser de traces. Les goupilles doivent se déplacer en douceur. Les ingénieurs testent les goupilles. Ils poussent les pièces doucement vers l'extérieur. Ajustez-les si nécessaire. Les goupilles d'éjection empêchent les pièces de se coincer.

Elles facilitent le dégagement rapide. Vérifiez souvent les goupilles. Assurez-vous qu'elles fonctionnent bien. Les goupilles d'éjection accélèrent et améliorent le processus de moulage sous pression personnalisé.

Ligne de séparation

Les plans de joint divisent les moules. Il faut d'abord concevoir la ligne en CAO. Elle doit être exacte. Ensuite, les machines à commande numérique découpent le moule. Vérifiez la précision de la ligne. Elle doit être lisse. Les plans de joint permettent de séparer les moules. Les ingénieurs inspectent la ligne. Ils corrigent les éventuels écarts ou chevauchements. De bonnes lignes garantissent des pièces propres.

En cas de problème, il faut ajuster le moule. Les plans de joint facilitent le processus. Des lignes précises sont essentielles pour obtenir des pièces de qualité.

Quels sont les meilleurs matériaux pour le moulage sous pression à façon ?

Alliages d'aluminium

Les alliages d'aluminium sont très résistants. Les ingénieurs les apprécient pour de nombreuses pièces. Tout d'abord, il faut mélanger l'aluminium avec du silicium. Cela le rend plus résistant. Les alliages d'aluminium supportent bien la chaleur. Ils conviennent bien aux pièces automobiles. Quelques chiffres à connaître : A360, A380 et A390. Ce sont des types d'aluminium.

Chaque type a son utilité. Ils doivent être légers. Les avions utilisent également l'aluminium. Les alliages rendent les objets solides et légers. Ils permettent de fabriquer de bonnes pièces. Les ingénieurs choisissent souvent l'aluminium.

Alliages de zinc

Les alliages de zinc sont résistants. Mélangez du zinc avec de l'aluminium. Cela donne ZAMAK. Il est solide. Les ingénieurs l'utilisent pour les petites pièces. Les alliages de zinc peuvent être coulés facilement. ZAMAK 3, ZAMAK 5 et ZAMAK 7 sont des types d'alliages.

Chaque type a une fonction. Ils résistent à l'usure. Les jouets et les outils utilisent des alliages de zinc. Les alliages de zinc peuvent être plaqués. Cela leur donne un bel aspect. Ils sont également bon marché. Les ingénieurs choisissent le zinc pour de nombreuses raisons pièces en aluminium moulées sous pression personnalisées. Le zinc est un choix judicieux.

Magnésium

Le magnésium est très léger. Il est bon pour les voitures. Mélangez le magnésium avec de l'aluminium. Cela le rend plus résistant. L'AZ91D est un type courant. Il est très résistant. Les pièces en magnésium sont faciles à couler.

Ils sont utilisés dans les ordinateurs portables. Le magnésium se refroidit rapidement. C'est une bonne chose pour les moteurs. Il est également utilisé dans les appareils photo. Le magnésium permet aux pièces d'être légères et solides. Les ingénieurs l'apprécient pour de nombreuses choses. Le magnésium est spécial et utile.

Cuivre

Le cuivre est très bon. Il est utilisé pour de nombreuses pièces. Mélangez le cuivre avec de l'étain. Cela donne du bronze. Les alliages de cuivre sont solides. Ils résistent à la rouille. C11000 et C22000 sont des types. Chaque type a une fonction. Le cuivre est utilisé dans les tuyaux. Il est également utilisé dans les pièces de monnaie. Le cuivre supporte bien la chaleur. Il est facile à couler. Les pièces en cuivre sont brillantes. Ingénieurs comme le cuivre pour de nombreux usages. Le cuivre assure le bon fonctionnement des pièces.

Plomb

Le plomb est très lourd. Il est utilisé dans certaines pièces. Mélangez le plomb avec de l'étain. Cela le rend plus solide. Les alliages de plomb sont souples. Ils peuvent être façonnés facilement. Les ingénieurs utilisent le plomb pour les poids. Ils l'utilisent également pour les boucliers.

Le plomb bloque les radiations. Le Pb-Sn est un type courant. Il est résistant. Les alliages de plomb peuvent être coulés. Ils sont également utilisés dans les batteries. Les ingénieurs choisissent le plomb pour des utilisations spéciales. Moulage sous pression sur mesure contribue à la fabrication de pièces sûres.

| Matériau | Densité (g/cm³) | Point de fusion (°C) | Résistance à la traction (MPa) | Conductivité thermique (W/m-K) | Résistance à la corrosion | Coût |

| Alliages d'aluminium | 2.7 | 660 | 90-690 | 205 | Bon | Faible |

| Alliages de zinc | 7.0 | 419 | 210-260 | 113 | Excellent | Modéré |

| Magnésium | 1.74 | 650 | 180-300 | 156 | Juste | Haut |

| Cuivre | 8.96 | 1085 | 210 | 401 | Pauvre | Haut |

| Plomb | 11.34 | 327 | 18 | 35 | Pauvre | Faible |

Tableau sur les meilleurs matériaux pour le moulage sous pression à façon !

Comment choisir la bonne méthode de moulage sous pression ?

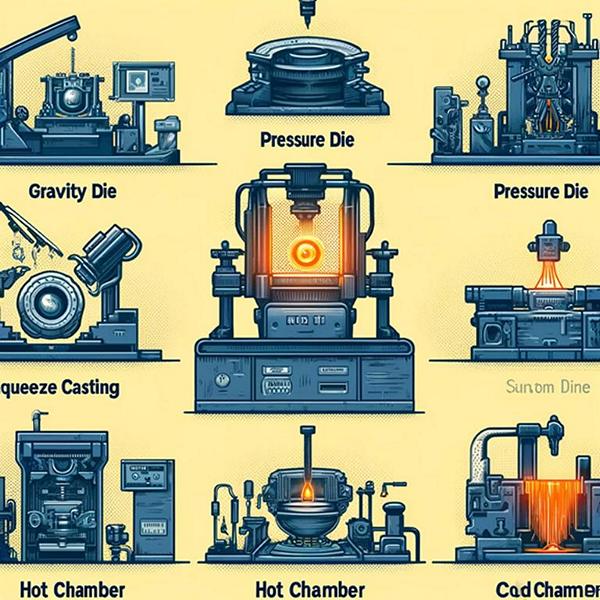

La mort par gravité

La matrice à gravité utilise la gravité. Le métal liquide remplit le moule. Les ingénieurs appellent cela le "coulage". Le moule est en acier. Le moulage sous pression par gravité est destiné aux petites pièces. L'alliage A356 est un alliage courant. Le processus est lent mais précis. Vérifiez que les moules ne présentent pas de fissures. De bons moules font de bonnes pièces. Les ingénieurs mesurent avec des pieds à coulisse.

Vérifier qu'il n'y a pas de bulles. Le contrôle de la qualité est important. Répétez le processus plusieurs fois. Chaque pièce doit être vérifiée. Le moulage par gravité est fiable. Cette méthode permet d'obtenir des pièces solides.

Filière sous pression

La matrice à pression utilise une pression élevée. Le métal est injecté dans les moules. Cette méthode est rapide. L'aluminium de l'A380 est souvent utilisé. Les machines poussent le métal rapidement. Vérifier l'étanchéité des moules. Inspecter les pièces pour vérifier qu'elles ne présentent pas de défauts. Les ingénieurs utilisent des manomètres. La cohérence est essentielle. Le moulage sous pression convient à de nombreuses pièces.

Chaque pièce doit être lisse. Le contrôle de la qualité vérifie chaque pièce. Régler les machines si nécessaire. Cette méthode permet de fabriquer rapidement de nombreuses pièces. Le moulage sous pression est efficace et solide.

Squeeze Casting

Le moulage par compression utilise la pression. Le métal liquide est pressé dans des moules. Les ingénieurs utilisent le magnésium AZ91. Cette méthode permet de fabriquer des pièces solides. Inspectez les moules pour vérifier qu'ils ne sont pas usés. Vérifiez que les pièces ne présentent pas de fissures. Le moulage par compression est précis. Le contrôle de la qualité est important. Les ingénieurs utilisent des outils spéciaux.

Chaque pièce est inspectée. Le processus se répète plusieurs fois. La cohérence est essentielle. Ajustez les machines si nécessaire. Moulage sous pression sur mesure permet d'obtenir des pièces durables. Les ingénieurs apprécient cette méthode. Elle convient pour les pièces détaillées.

Chambre chaude

La chambre chaude utilise un four. Le métal reste chaud. Les ingénieurs utilisent du zinc ZAMAK. Les machines injectent le métal dans les moules. Cette méthode est rapide. Inspecter les moules pour vérifier qu'ils ne sont pas endommagés. Vérifier que les pièces ne présentent pas de défauts. Les ingénieurs utilisent des thermocouples. La température est importante. Le moulage en chambre chaude convient aux petites pièces.

Le contrôle de la qualité vérifie chaque pièce. Les machines doivent être réglées régulièrement. Chaque pièce doit être parfaite. Le moulage en chambre chaude est fiable. Les ingénieurs choisissent cette méthode pour de nombreux produits.

Chambre froide

La chambre froide utilise des moules froids. Le métal est chauffé séparément. Les ingénieurs utilisent l'aluminium A360. Le métal est coulé dans les moules. Vérifier que les moules ne présentent pas de fissures. Inspecter les pièces pour vérifier qu'elles ne présentent pas de défauts. Les ingénieurs utilisent des thermomètres. La régularité est essentielle. La coulée en chambre froide est lente mais précise.

Chaque pièce doit être contrôlée. Le contrôle de la qualité est important. Les machines doivent être réglées. Moulage sous pression sur mesure permet d'obtenir des pièces solides. Les ingénieurs apprécient cette méthode. Elle convient aux pièces de grande taille. Le processus se répète plusieurs fois.

Centrifuge

La coulée centrifuge utilise des moules en rotation. Le métal est versé au centre. Les ingénieurs utilisent le cuivre C11000. Le moule tourne rapidement. Vérifier l'équilibre des moules. Vérifier que les pièces ne présentent pas de défauts. Les ingénieurs utilisent des tachymètres. La vitesse est importante. La coulée centrifuge produit des pièces rondes.

Chaque pièce doit être inspectée. Le contrôle de la qualité est crucial. Régler les machines pour qu'elles soient bien équilibrées. La cohérence est essentielle. La coulée centrifuge est précise. Les ingénieurs choisissent cette méthode pour les tuyaux et les anneaux. Le processus est fiable.

Comment garantir la qualité du moulage sous pression à façon ?

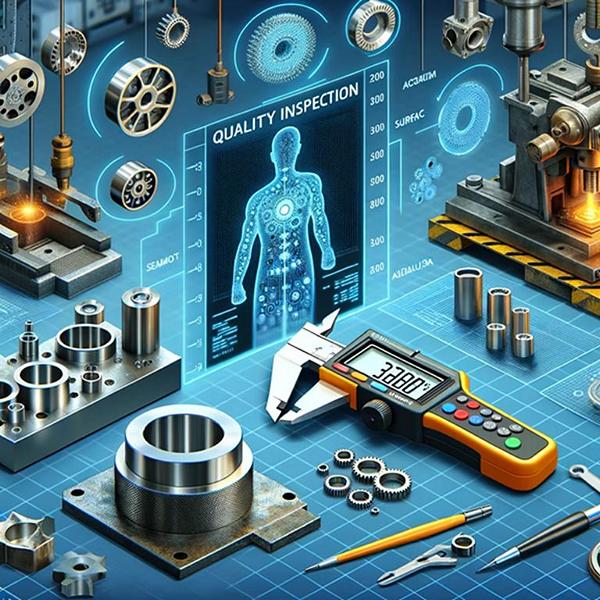

Inspection par rayons X

Les machines à rayons X permettent de voir l'intérieur des pièces moulées sous pression. Les fissures et les trous sont clairement visibles. Les images en 3D montrent tous les défauts. Des faisceaux à haute énergie permettent de détecter de minuscules bulles. L'inspection par rayons X préserve la solidité des pièces. Les pièces défectueuses peuvent se briser. Le contrôle de l'intérieur contribue à la sécurité. Les rayons X sont rapides. Ils inspectent de nombreuses pièces.

Les pièces épaisses nécessitent des rayons X puissants. Les rayons X regardent à travers le métal. Les inspecteurs vérifient les écrans. Chaque pièce est scannée. Seules les bonnes pièces passent. L'inspection par rayons X garantit la qualité. Les pièces restent solides grâce aux rayons X.

Contrôles dimensionnels

Les contrôles dimensionnels mesurent la forme des pièces. Des outils de précision sont utilisés. Des pieds à coulisse et des micromètres vérifient les dimensions. La longueur, la largeur et la hauteur sont mesurées. Les pièces s'ajustent bien lors des contrôles. De petites erreurs sont constatées. Des ajustements exacts sont nécessaires. Des jauges permettent de s'assurer que les pièces correspondent aux dessins. Les bonnes pièces sont bien ajustées.

Les erreurs importantes posent des problèmes. Les contrôles dimensionnels sont rapides. Chaque pièce est contrôlée. Les outils mesurent de très petites tailles. Des contrôles précis garantissent la qualité. Chaque pièce passe l'inspection.

Essais de matériaux

Les essais de matériaux vérifient la résistance du métal. Les essais de dureté mesurent la résistance de la surface. Les essais de traction étirent le métal pour en vérifier la résistance. Les tests d'impact frappent durement le métal. Les pièces métalliques solides durent plus longtemps. Les pièces faibles se cassent facilement. Les tests garantissent la sécurité des pièces. Les pièces de qualité passent tous les tests.

Les machines testent de nombreuses pièces. Les tests sont rapides. Chaque test est important. Les pièces sont solides si elles réussissent. Des pièces sûres sont fabriquées. Moulage sous pression sur mesure utilise bien matériaux pour fabriquer de bonnes pièces.

Analyse de surface

L'analyse de surface vérifie les surfaces des pièces. Les inspecteurs recherchent les fissures et les aspérités. Les surfaces lisses sont préférables. Les aspérités affaiblissent les pièces. Les inspecteurs utilisent des microscopes. Ils voient les détails les plus infimes. Les pièces sont polies. Les pièces lisses s'ajustent mieux. Les pièces rugueuses sont réparées.

Les contrôles de surface permettent de déceler les défauts. Les bonnes surfaces sont brillantes. Les inspecteurs voient toutes les pièces. Chaque pièce est contrôlée. L'analyse des surfaces est importante. Les pièces lisses durent plus longtemps. Les pièces moulées sous pression de qualité doivent avoir des surfaces lisses.

Identification des défauts

L'identification des défauts permet de trouver les problèmes des pièces. Les inspecteurs recherchent les trous et les fissures. Les petits défauts peuvent poser de gros problèmes. Les inspecteurs utilisent des loupes. Les défauts sont marqués. Les pièces marquées sont réparées. Certains défauts sont minuscules. Toutes les pièces sont contrôlées. Les inspecteurs vérifient rapidement.

Seules les bonnes pièces passent. Les défauts affaiblissent les pièces. Les pièces doivent être solides. Fabricants de pièces moulées sous pression sur mesure trouver tous les problèmes. Les pièces sont sécurisées après les contrôles. Seules des pièces parfaites sont utilisées.

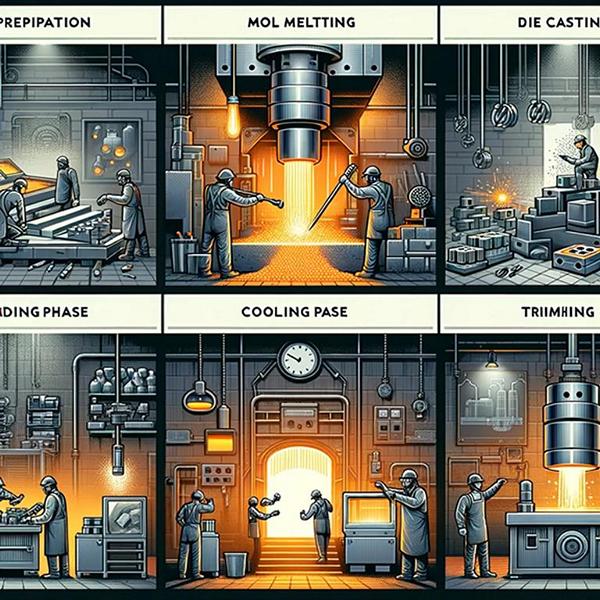

Quelles sont les étapes du processus de moulage sous pression à façon ?

Préparation du moule

Tout d'abord, le moule doit être propre. Ensuite, la cavité du moule est lubrifiée. Le moule est préchauffé à environ 200 degrés Celsius. Le moule est ainsi prêt à recevoir le métal en fusion. Les deux moitiés du moule sont ensuite serrées l'une contre l'autre. Des pinces spéciales appelées pinces à genouillère sont utilisées.

Ces pinces garantissent que le moule ne bouge pas. Ensuite, un piston injecte le métal en fusion dans le moule. Il remplit chaque partie de la cavité. Le piston se déplace rapidement, ce qui garantit un écoulement régulier.

Fusion des métaux

Le métal est chauffé dans un four. Il se transforme alors en liquide. Le four peut atteindre 1 200 degrés Celsius. Des alliages spéciaux comme l'aluminium et le zinc sont utilisés. Ces alliages fondent uniformément.

Le métal liquide est ensuite récupéré. Cette étape se fait à l'aide d'une louche. La poche de coulée déverse le métal dans la machine de coulée sous pression. Il est essentiel de contrôler la température. Un thermocouple permet de la mesurer avec précision. Cela permet de s'assurer que le métal est juste à la bonne température.

Moulage sous pression

Ensuite, le métal en fusion est injecté. Cette étape s'appelle le moulage sous pression à façon. Le métal est injecté dans la matrice sous haute pression. La pression peut atteindre 20 000 psi.

Cela permet de s'assurer que le métal remplit chaque pièce. La matrice est maintenue fermée pendant ce processus. Des broches spéciales appelées broches d'éjection aident à retirer la pièce. La machine de coulée effectue cette opération très rapidement. Elle veille à ce que le métal se solidifie correctement. La matrice s'ouvre une fois que le métal s'est refroidi.

Phase de refroidissement

Le métal se refroidit à l'intérieur du moule. Il redevient ainsi solide. Des canaux de refroidissement dans le moule facilitent ce processus. Ces canaux transportent un liquide de refroidissement. Le fluide absorbe la chaleur du métal.

Un refroidisseur permet de maintenir le fluide au frais. La phase de refroidissement peut prendre quelques secondes. Elle dépend du métal utilisé. Une minuterie contrôle le temps de refroidissement. Cela permet de s'assurer que le métal est bien solide.

Parage

Une fois refroidie, la pièce est retirée. Il contient un surplus de métal appelé "flash". La bavure doit être réduite. Pour ce faire, on utilise une matrice d'ébarbage. La pièce moulée est placée dans la matrice. Elle est ensuite pressée vers le bas.

Cette opération permet d'éliminer l'éclair. Le bord de la pièce coulée est maintenant net. Cette étape est essentielle pour la précision. Une presse d'ébarbage permet d'accélérer le processus. Elle permet de s'assurer que chaque pièce est parfaite.

Finition

Le moulage a besoin d'une touche finale. Cette étape s'appelle la finition. Elle permet d'éliminer toutes les aspérités. Des outils spéciaux, tels que des meules, sont utilisés. Ces outils rendent la surface lisse. Parfois, le moulage est poli. Cela le rend brillant. D'autres fois, il est peint. Un revêtement permet de le protéger.

Chaque moulage est contrôlé avec soin. Moulage sous pression sur mesure le contrôle de la qualité permet de s'assurer qu'il n'y a pas de défauts. Cette étape permet de s'assurer que le moulage est prêt à l'emploi.

Comment optimiser l'efficacité du moulage sous pression à façon ?

Durée du cycle

Les cycles rapides nécessitent des moules rapides. Les carottes facilitent l'écoulement de la matière fondue. Les parois minces refroidissent plus rapidement que les parois épaisses. Un refroidissement rapide réduit la durée du cycle. Maintenir les moules chauds à l'aide d'appareils de chauffage. Les moules chauds permettent d'accélérer le processus. Des cycles plus courts permettent de réduire les coûts. Utilisez une CNC pour obtenir de meilleurs résultats. Ajustez les réglages de la machine en fonction de la vitesse.

Suivez chaque cycle à l'aide de capteurs. Un meilleur suivi signifie des réparations plus rapides. Des réparations plus rapides signifient plus de pièces. Utilisez des robots pour un déchargement rapide. Les robots permettent également de gagner du temps. Gagnez du temps, fabriquez plus de pièces !

Flux de matières

Un bon écoulement des matériaux facilite la coulée. Un écoulement régulier nécessite des canaux propres. Des canaux plus larges déplacent le métal plus rapidement. Des filtres propres empêchent les blocages. Les blocages ralentissent la coulée. Gardez les filtres propres pour un meilleur écoulement. Utilisez des capteurs pour vérifier le débit. Les capteurs permettent de détecter rapidement les problèmes.

La résolution des problèmes permet de maintenir un flux régulier. Un flux régulier permet d'obtenir des pièces solides. Les pièces solides nécessitent de bons moules. Les machines à commande numérique fabriquent des moules lisses. Des moules lisses facilitent l'écoulement. Un flux facile signifie un meilleur moulage.

Entretien des moules

Maintenir les moules propres et prêts. Des moules propres donnent de belles pièces. La saleté bouche les moules et abîme les pièces. Utilisez des brosses pour nettoyer les moules. Vérifiez que les moules ne présentent pas de fissures. Les fissures fragilisent les pièces. Utilisez des capteurs pour détecter les fissures. Réparez les fissures par soudage. La soudure permet aux moules de rester solides.

Des moules solides durent plus longtemps. Les moules durables permettent d'économiser de l'argent. Les machines CNC aident à réparer les moules. Utilisez la CNC pour améliorer les réparations. De meilleures réparations permettent d'accélérer le moulage. Un moulage rapide permet de fabriquer plus de pièces.

Contrôle des processus

Contrôler le processus pour obtenir des pièces de qualité. Utiliser des ordinateurs pour vérifier les machines. Les ordinateurs trouvent rapidement les problèmes. Corrigez les problèmes pour continuer à couler. La coulée nécessite des machines stables. Utiliser des automates pour le contrôle. Les automates assurent la stabilité des machines. Les machines stables produisent des pièces solides.

Utiliser des capteurs pour surveiller la coulée. Les capteurs détectent rapidement les problèmes. Corrigez les problèmes rapidement pour obtenir de bonnes pièces. De bonnes pièces nécessitent de bons moules. Des moules propres permettent de fabriquer de bonnes pièces. Les moules propres sont faciles à vérifier.

Réduction des déchets

Réduire les déchets pour économiser de l'argent. Utilisez juste ce qu'il faut de métal. Le métal supplémentaire est un gaspillage. Utiliser des capteurs pour mesurer le métal. Les capteurs permettent d'utiliser moins de métal. Moins de métal signifie moins de déchets. Recycler les déchets pour économiser davantage. Les déchets peuvent être réutilisés. La réutilisation permet de réduire les déchets. Gardez les moules propres pour obtenir de bonnes pièces.

Les bonnes pièces nécessitent moins de réparations. Réparer des pièces, c'est gaspiller. Utiliser des machines à commande numérique pour des coupes nettes. Des coupes nettes permettent d'obtenir de belles pièces. De belles pièces signifient moins de déchets.

Comment travailler avec des fabricants de pièces moulées sur mesure ?

Appels d'offres

Demandez des devis aux fabricants. Les appels d'offres permettent d'obtenir des prix pour les pièces. Dressez la liste des spécifications, comme l'épaisseur des parois. Indiquez les numéros de pièces et les formes. Vérifiez les prix dans les réponses. Comparez les coûts de chaque fabricant. Recherchez les devis les plus bas. Économisez de l'argent avec de bons appels d'offres. Indiquez des dimensions telles que 10 mm.

Renseignez-vous sur les délais de livraison. Choisissez des fabricants qui livrent rapidement. Choisissez des fabricants qui ont de bonnes critiques. Vérifiez la qualité de leurs travaux antérieurs. Les pièces de qualité nécessitent de bons fabricants. Les bons appels d'offres permettent de trouver les meilleurs fabricants.

Examen de la conception

Examiner la conception avec les fabricants. Les fabricants vérifient les dessins de CAO. Les fichiers CAO montrent les formes des pièces. Ils incluent des détails tels que la taille des nervures. Les fabricants suggèrent des modifications. Les modifications permettent d'améliorer les pièces. Utiliser le retour d'information pour mettre à jour les conceptions. Les conceptions actualisées s'adaptent mieux au moule.

Les détails du moule, tels que les goupilles d'éjection, sont utiles. Ajoutez des trous d'aération pour l'air. L'air s'échappe pendant le moulage. Moins d'air permet d'obtenir des pièces solides. Les pièces solides nécessitent de bonnes conceptions. L'examen permet d'obtenir des conceptions solides. Vérifiez tous les détails deux fois.

Calendrier de production

Planifier la fabrication des pièces. Le calendrier indique les dates de début. Inclure les heures de machine pour les pièces. Utilisez des durées telles que 50 heures. Vous pouvez planifier pour chaque moule. La préparation des moules prend du temps. Suivez chaque étape de la production. Les étapes telles que la fusion du métal sont essentielles. Vérifiez la disponibilité des machines.

Réserver les machines à l'avance. Confirmez avec les travailleurs. Les travailleurs ont besoin d'horaires clairs. Des horaires clairs permettent d'éviter les retards. Éviter les retards permet de gagner du temps. Gagner du temps permet de produire plus de pièces. Plus de pièces répondent aux besoins des clients.

Audits de qualité

Vérifier la qualité des pièces. Les audits permettent d'identifier les bonnes et les mauvaises pièces. Utiliser une MMT pour mesurer la taille. Mesurer des pièces telles que des engrenages. Vérifier la présence de défauts tels que des fissures. Les fissures fragilisent les pièces. Détecter les défauts à temps. Les corrections précoces permettent de gagner du temps. Les gains de temps favorisent la production. Utilisez le SPC pour suivre les tendances.

Les diagrammes SPC présentent des données. Les données permettent de détecter les problèmes. Réglez les problèmes rapidement. Les corrections rapides permettent d'obtenir de bonnes pièces. Les bonnes pièces passent les audits. Des audits réussis sont synonymes de clients satisfaits.

Logistique

Planifier le déplacement des pièces. La logistique couvre les plans d'expédition. Utiliser des camions ou des trains. Les trains transportent de nombreuses pièces. Choisir des itinéraires rapides. Les itinéraires rapides permettent de gagner du temps. Planifiez les temps de chargement. Le chargement nécessite un travail minutieux. Utilisez des chariots élévateurs pour les grosses charges. Les chariots élévateurs soulèvent des pièces lourdes. Étiqueter les boîtes avec des codes-barres.

Les codes-barres facilitent le suivi. Suivez chaque envoi en ligne. Le suivi en ligne indique la localisation. Savoir quand les pièces arrivent. Les heures d'arrivée doivent être planifiées. La planification permet de respecter les délais. Les délais permettent de satisfaire les clients.

Communication

Discutez souvent avec les fabricants. Partagez les mises à jour des pièces. Les mises à jour montrent les progrès réalisés. Envoyez des courriels contenant des détails. Les détails comprennent les spécifications des pièces. Utilisez des termes comme ID et OD. Les courriels doivent être courts et clairs.

Des messages clairs permettent d'éviter les erreurs. Éviter les erreurs permet de gagner du temps. Les gains de temps favorisent la production. Utiliser les téléphones pour des discussions rapides. Les discussions rapides permettent de résoudre les problèmes rapidement. Les solutions rapides permettent de poursuivre le travail. Utilisez les appels vidéo pour les grandes discussions. Les grandes discussions nécessitent des entretiens en face à face. Le temps passé en face à face permet d'instaurer la confiance.

Conclusion

Moulage sous pression sur mesure a besoin d'appels d'offres, de CAO, de CNC, de moules et de spécifications métalliques. Des pièces solides nécessitent une bonne planification. Examinez, planifiez, vérifiez et expédiez bien les pièces. Une bonne communication permet de fabriquer de meilleures pièces.

Contactez-nous pour obtenir un prix pour vos pièces en aluminium moulées sous pression personnalisées, nous vous ferons un devis dans les 24 heures. ALUDIECASTING est l'un des 10 premiers fournisseurs de pièces en aluminium moulé sous pression. entreprises de moulage sous pression dans le mot.

0 commentaires