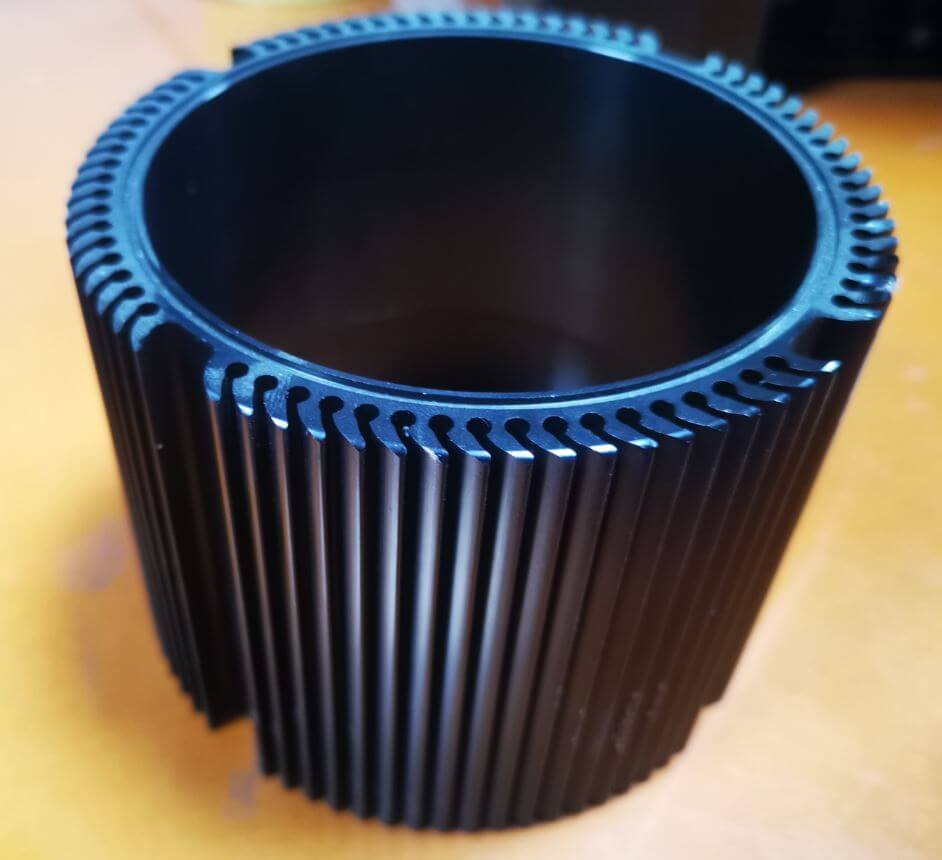

Qu'est-ce que l'aluminium anodisé noir ?

Aluminium anodisé noir Le processus est effectué sur des pièces en aluminium pour produire une couche protectrice qui est dure par nature. Afin d'accroître l'attrait de l'objet, la couche produite est teintée en différentes couleurs. Cela permet d'améliorer l'esthétique des produits. En général, la pièce d'aluminium est d'abord anodisée, puis un colorant approprié est utilisé pour la teindre en noir. L'anodisation noire des pièces d'aluminium permet d'obtenir un aspect esthétique en noir ou en noir fonctionnel.

En outre anodisation noire finition de la surface améliorent également la durabilité, la résistance à l'usure et la résistance à la corrosion de la pièce moulée en aluminium. Ces avantages font de la finition de surface anodisée noire un choix pour le revêtement et la finition des pièces utilisées dans les industries automobile et aérospatiale. En outre, elle peut également être appliquée aux objets de la vie quotidienne, y compris les appareils électroménagers et les meubles.

Principes de base du processus d'anodisation

L'anodisation est un procédé de passivation électrochimique utilisé pour améliorer l'épaisseur de la couche d'oxyde sur les pièces métalliques. La pièce traitée devient l'anode de la cellule électrolytique, c'est pourquoi ce cycle est appelé anodisation. Ce cycle est appelé anodisation. Il transforme la surface métallique en une surface très performante et durable. La couche d'oxyde protectrice déposée rend la pièce métallique extrêmement dure et durable, améliorant ainsi sa résistance à la corrosion.

Processus d'anodisation

L'anodisation est un processus électrochimique naturel. Dans ce processus, la pièce métallique qui est transformée en anode reçoit une couche d'oxyde sur sa surface. En d'autres termes, l'anodisation est l'amélioration extrêmement contrôlée d'un phénomène naturel appelé oxydation. L'aluminium est immergé à très basse température dans une solution électrolytique acide à travers laquelle le courant électrique est acheminé par des électrodes connectées.

Cela permet d'obtenir une surface recouverte d'un revêtement dur avec des performances supérieures. Cependant, le métal reste poreux, ce qui permet de le colorer, de le sceller ou d'effectuer d'autres opérations selon les besoins.

Types de procédés d'anodisation

Il existe trois types de procédés d'anodisation :

Anodisation à l'acide chromique (type I)

Dans ce type d'anodisation, l'aluminium est immergé dans un bain d'acide chromique et un courant électrique traverse la solution. Bien que la couche d'anodisation formée par l'acide chromique soit la plus fine des trois types, le métal possède une protection tout aussi bonne contre la corrosion s'il est correctement scellé. L'anodisation à l'acide chromique absorbe moins de couleur lorsqu'elle est teintée, c'est pourquoi ce type d'anodisation n'est pas recommandé dans les applications où l'esthétique est primordiale. La température de l'acide chromique doit être augmentée si la pièce métallique doit être teintée en noir.

Anodisation à l'acide sulfurique (type II)

Il s'agit du type le plus courant de finition de surface par anodisation. Dans ce cas, l'aluminium est immergé dans un bain d'acide sulfurique au lieu d'un bain d'acide chromique et un courant électrique traverse la solution. Ce type d'anodisation crée des couches plus épaisses que l'anodisation à l'acide chromique, ce qui améliore la résistance à diverses formes d'usure, y compris l'abrasion. En outre, l'anodisation à l'acide sulfurique crée des pores plus profonds dans la couche d'oxyde, ce qui permet une meilleure absorption des colorants dans la pièce métallique et offre donc plus de possibilités de couleurs que l'anodisation à l'acide chromique.

Si vous êtes à la recherche de ce type de pièces en aluminium anodisé noir, n'hésitez pas à nous contacter, nous pouvons vous offrir pièces moulées en aluminium anodisé noirainsi que d'autres finitions de la surface de l'aluminium.

Anodisation dure (Type III)

L'anodisation dure, comme son nom l'indique, produit un revêtement très dur, dense et relativement épais. Ce type d'anodisation est utilisé dans les applications où une surface très dure est requise. Anodisation à couche dure est similaire à l'anodisation à l'acide sulfurique, mais une tension plus élevée et des températures plus basses sont appliquées pour produire des couches d'oxyde dans ce type d'anodisation. L'anodisation à couche dure est préférable Le revêtement est utilisé dans les cas où un métal est soumis à un environnement corrosif ou éprouvant, en raison de sa couche durable. En outre, il trouve également son application lorsqu'une isolation électrique avancée est une préoccupation majeure.

La finition des pièces en aluminium est plus soignée. galvanisation au nickel noir, anodisation claire de l'aluminium, moulage de pwoder aluminium, finition de la surface de la peinture, etc.

Anodisation noire de l'aluminium

Aluminium anodisé noir Ce procédé permet d'améliorer certaines propriétés utiles telles que la résistance à la corrosion, la résistance à l'usure et l'aspect des produits finis, qui sont le résultat de la couche d'oxyde formée à la surface de l'aluminium. Ce processus est de nature électrolytique et transforme la surface de l'aluminium en une couche d'oxyde durable. Pour ce faire, l'aluminium est anodisé puis teinté, ce qui permet de sceller la couleur dans les pores du revêtement.

Aluminium anodisé noir L'aluminium anodisé est doté de solides propriétés de performance et d'un aspect haut de gamme. L'aluminium anodisé possède une résistance à l'usure et à la corrosion améliorée et renforcée, tandis que l'aluminium anodisé noir possède des qualités supplémentaires de stabilité thermique en absorbant la lumière et en diffusant la chaleur de manière très efficace.

Le processus consiste d'abord à nettoyer la surface de la pièce en aluminium, puis à la soumettre au processus normal d'anodisation et enfin à la teindre en noir à travers une couche d'oxyde d'aluminium semi-poreuse. Ce processus comprend les principales étapes suivantes :

1. Préparation de la surface

Afin d'assurer l'adhérence uniforme de la couche anodisée, la surface de l'aluminium est complètement nettoyée avant de commencer le processus d'anodisation.

Cette préparation s'effectue généralement en trois étapes :

a) Processus de dégraissage

Les solvants et les nettoyants alcalins sont utilisés pour éliminer les graisses, les huiles et les autres contaminations au cours de cette étape.

b) Procédé de gravure

L'aluminium est immergé dans une solution d'hydroxyde de sodium afin d'éliminer la couche d'oxyde naturel et les éventuelles impuretés, ce qui donne à la surface une finition mate.

c) Processus de désummage

Élimination des résidus et des salissures formés pendant la gravure, souvent à l'aide d'une solution acide comme l'acide nitrique.

2. le processus d'anodisation

L'anodisation est généralement effectuée sur la couche externe de la pièce d'aluminium une fois le nettoyage terminé. Un bain électrolytique acide contenant de l'acide sulfurique est utilisé pour le cycle d'anodisation et la pièce d'aluminium est placée dans ce bain. L'acide chromique ou l'acide phosphorique peuvent également être utilisés comme électrolyte en fonction de l'application et de la nécessité. En appliquant le courant continu, la pièce d'aluminium se comportant comme l'anode, les particules d'oxygène de l'électrolyte se combinent avec les molécules d'aluminium au niveau atomique, et l'oxyde d'aluminium se forme. L'épaisseur et les propriétés de la couche d'oxyde dépendent des conditions d'anodisation, notamment de l'épaisseur du courant, de la température et de la durée.

3. Anodisation noire (coloration)

Une fois anodisée, la pièce d'aluminium présente une structure de surface semi-poreuse. Ces pores dans la structure de la surface sont utilisés pour stocker le colorant noir. Cependant, pour obtenir le ton foncé, l'aluminium anodisé est exposé à un processus de coloration. Néanmoins, une épaisseur d'au moins 25 microns ou plus est prescrite pour obtenir une fixation de couleur idéale. Il existe trois méthodes principales pour obtenir une anodisation noire.

Processus de teinture organique : Dans cette méthode, la couche poreuse anodisée est teintée à l'aide de colorants organiques. Cette technique consiste à dissoudre les colorants dans de l'eau chaude, puis à les ajouter au bain de coloration. L'aluminium anodisé est placé dans le bain de coloration, à cet endroit les couleurs pénètrent dans les pores de la couche anodisée. La rétention de la couleur dépend de la taille des pores et des conditions de coloration. La coloration du noir nécessite un temps de coloration supplémentaire par rapport aux tons plus clairs. Cependant, les pièces métalliques qui sont colorées par la technique de coloration organique ne sont pas recommandées pour une utilisation à l'air libre.

Processus de teinture inorganique : Les pigments inorganiques ne peuvent pas être rendus solubles dans l'eau. Cependant, les pigments inorganiques produisent des revêtements d'une excellente solidité à la lumière. Les colorants noirs inorganiques courants comprennent les sels de cobalt ou de nickel. Pour obtenir une anodisation noire, les pièces peuvent être produites avec des sels inorganiques de sulfure de cobalt.

Processus de teinture électrolytique : Cette stratégie consiste à utiliser des sels métalliques (comme le cobalt ou le nickel) dans un processus d'électrolyse secondaire. Après l'étape d'anodisation sous-jacente, la pièce est plongée dans un bain de sels métalliques et un courant alternatif est appliqué pour déposer le métal dans les pores, ce qui donne une teinte foncée. Généralement, les pièce en aluminium Après l'anodisation standard, l'acier inoxydable est placé dans un autre bain d'électrolyse contenant des sels métalliques. Dans ce bain, la couche anodique sert de cathode et une électrode en acier inoxydable est placée dans le bain. Les sels métalliques se déposent ensuite au fond des pores sous l'effet d'un courant alternatif (CA)

4. Scellement

Après la coloration, les pores de la couche anodisée sont scellés afin d'améliorer la durabilité, d'empêcher le lessivage de la couleur et de la fixer. Le scellement durcit le revêtement et empêche la couleur de dégorger et de s'estomper. Un scellement correct est essentiel pour obtenir une durabilité maximale de la couleur. Les méthodes de scellement comprennent le scellement à l'eau chaude, le scellement à l'acétate de nickel et le scellement à la vapeur.

Étanchéité à l'eau chaude : Cette méthode consiste en une immersion dans de l'eau désionisée bouillante, qui hydrate l'oxyde d'aluminium et referme ensuite les pores.

Acétate de nickel Joint d'étanchéité : Cette méthode consiste en une immersion dans une solution d'acétate de nickel, qui offre une résistance supplémentaire à la corrosion.

Scellage à la vapeur : Cette méthode consiste en une exposition à la vapeur, ce qui permet d'obtenir des résultats similaires à ceux de l'étanchéité à l'eau chaude.

5. Inspection finale et finition

Les pièces anodisées et scellées sont ensuite inspectées pour vérifier l'uniformité, la cohérence des couleurs et la qualité de la surface. Les étapes de finition, telles que le rinçage et le séchage, sont achevées pour préparer les pièces à leur utilisation ultérieure.

Avantages

Aluminium anodisé noir offre plusieurs avantages significatifs, ce qui en fait un choix populaire dans diverses industries. En voici les avantages détaillés :

1. amélioration de la résistance à la corrosion

Anodisation de l'aluminiumL'anodisation permet d'accroître la protection dans les environnements corrosifs. Le système d'anodisation produit une épaisse couche d'oxyde qui protège le substrat métallique sous-jacent de l'exposition aux composants naturels, par exemple l'humidité et le sel, qui peuvent être à l'origine de la rouille et de la désintégration. L'anodisation noire, en particulier, est la plupart du temps utilisée dans les applications marines et aéronautiques où une protection élevée contre la corrosion est une variable extrêmement importante à prendre en compte.

2. Amélioration de l'attrait esthétique

Aluminium anodisé noir donne un aspect lisse et uniforme, très séduisant pour les biens de consommation, les composants techniques et les pièces automobiles. Il donne une finition mate et foncée attrayante pour les articles cosmétiques et décoratifs. Il offre une finition haut de gamme par revêtement en poudre à faible coût. La finition noire peut être obtenue de manière cohérente sur de grandes séries, ce qui garantit un aspect et un toucher de haute qualité.

3. Dureté accrue de la surface

Le système d'anodisation augmente fondamentalement la dureté de la surface des pièces en aluminium. Cela rend le métal plus imperméable à l'usure et aux rayures, augmentant ainsi la durée de vie des pièces utilisées dans des conditions de frottement élevé. Par exemple, l'aluminium anodisé noir est généralement utilisé dans les pièces de bicyclette, les appareils photo et les dispositifs où la robustesse est très importante.

4. Meilleure isolation thermique

Aluminium anodisé noir possède de meilleures propriétés de protection thermique que l'aluminium non anodisé. Dans les applications où la répartition de la chaleur est essentielle, cette caractéristique présente un avantage considérable, par exemple dans les dissipateurs de chaleur pour les gadgets électroniques.

5. Isolation électrique

La couche anodisée sur la surface de l'aluminium se comporte comme un isolant électrique, ce qui peut être utile dans les applications électroniques et électriques où il est nécessaire d'éviter la conductivité électrique. Cela peut contribuer à la fabrication de gadgets électroniques plus sûrs et plus fiables.

6. Respectueux de l'environnement et non toxique

Le système d'anodisation ne comprend aucune substance chimique dangereuse et produit une couche d'oxyde stable qui n'est pas nocive. C'est pourquoi l'aluminium anodisé noir est approprié pour des applications alimentaires et cliniques importantes, telles que les ustensiles de cuisine et les gadgets cliniques

7. Amélioration de l'adhérence pour les adhésifs et les peintures

La nature perméable de la couche anodisée sur la surface de l'aluminium permet une meilleure adhérence des peintures, des couleurs et des colles. Cela signifie que tout revêtement ou finition supplémentaire appliqué à l'aluminium anodisé noir adhérera mieux, ce qui lui confère une longue durée de vie.

8. Résistance aux UV

La couche anodisée noire offre une grande protection contre le rayonnement lumineux (UV), ce qui empêche l'aluminium de se détériorer lorsqu'il est exposé à la lumière du soleil pendant une longue période. Elle est donc idéale pour les applications extérieures, y compris les compositions et le mobilier en plein air.

9. Léger et solide

L'anodisation n'ajoute pas de poids significatif à l'aluminium, conservant ses propriétés de base de légèreté. Cette caractéristique est essentielle pour les industries telles que l'aérospatiale et l'automobile, où la réduction du poids est une condition essentielle de la performance et de l'efficacité.

10. Efficacité des coûts

Le système d'anodisation est plus économique que d'autres systèmes de revêtement. La résistance et les conditions de support exceptionnellement faibles de l'aluminium anodisé noir permettent de réduire les coûts à long terme.

Limites

Anodisation noire de l'aluminium, tout en offrant de nombreux avantages, comporte également quelques restrictions.

1. contrôle de l'épaisseur

Le contrôle de l'épaisseur de la couche anodisée est le plus important. Si la couche est trop fine, elle risque de ne pas offrir une protection ou une couleur suffisante, tandis qu'une couche trop épaisse peut devenir cassante et avoir tendance à se briser. Le système d'anodisation peut réduire la résistance à la fatigue des pièces en aluminium. La nature dure et cassante de la couche anodisée peut provoquer des microfissures qui se développent dans des conditions de charge cyclique.

2. résistance aux produits chimiques

Bien que l'anodisation offre une protection contre la corrosion et l'usure, la couche anodisée peut être sujette à des composés synthétiques et chimiques spécifiques, qui peuvent détériorer la couche anodisée et, par la suite, entraîner des ruptures.

3. l'altération des couleurs

Au fil du temps, en particulier lorsqu'elle est exposée à la lumière UV, la couleur noire utilisée dans l'anodisation peut se décolorer et se brouiller, ce qui réduit l'aspect élégant de l'article fini.

Applications de l'anodisation noire des pièces en aluminium

Aluminium anodisé noir est généralement utilisé dans différentes entreprises en raison de sa solidité, de sa durabilité, de sa résistance à la corrosion et de son aspect esthétique. Les principales applications sont les suivantes

1. l'équipement électronique

Dans l'industrie électronique, il est régulièrement utilisé pour les boîtiers de gadgets électroniques tels que les PC, les téléphones portables et le matériel audio, pour lesquels la robustesse et l'aspect lisse et efficace sont importants.

2. l'industrie automobile

Dans l'industrie automobile, l'aluminium anodisé noir a trouvé ses applications dans des pièces telles que les garnitures, les roues et les pièces intérieures en raison de sa protection contre l'usure et la corrosion.

3.Architecture

L'aluminium anodisé noir est utilisé dans l'industrie du bâtiment et de la construction pour les cadres de fenêtres, les murs-rideaux et les panneaux décoratifs, ajoutant une intégrité structurelle à une apparence élégante.

4. Industrie aérospatiale

Le secteur de l'avionique est l'un des principaux clients de ce matériau. L'aluminium anodisé noir est utilisé dans les pièces d'avion en raison de sa légèreté, de sa grande résistance et de sa protection contre la corrosion.

5.Produits de consommation

L'aluminium anodisé noir trouve ses applications dans de nombreux articles de consommation, tels que les appareils de cuisine, les articles d'extérieur et les appareils, grâce à son mélange d'esthétique et de solidité.

6. l'industrie médicale

L'aluminium anodisé noir est utilisé dans le domaine clinique pour divers instruments et gadgets en raison de sa surface non réactive, ce qui est important pour maintenir la stérilité et la propreté.

7. Applications marines

La résistance accrue à la corrosion des aluminium moulé anodisé Le fait qu'il soit utilisé dans des conditions marines, où il est largement utilisé dans les pièces et accessoires exposés à l'eau salée, le rend tout à fait approprié.

Conclusion

Aluminium anodisé noir est un cycle qui colore l'aluminium en noir par une réaction électrochimique dans un climat contrôlé. Cela donne une finition sombre et mate qui résiste à l'usure, à l'érosion, au climat et à la solidité. La couche d'oxyde anodisée renforce également la dureté de l'aluminium, ce qui rend l'anodisation noire idéale pour une grande variété d'applications dans les domaines de l'automobile, de l'aviation, de la composition, de la modernité et de la clientèle.

0 commentaires